随着浅部煤炭资源的日趋枯竭,我国已进入深部开采[1]。在深部开采中煤与瓦斯突出、底板承压水涌入工作面、煤层群开采顺序不明确等问题一直未得到解决,对煤炭资源的开采造成了巨大的威胁。揭示采场围岩矿压规律是解决深部开采工程灾害问题的基础。国内外学者对采场上覆岩层矿压理论已进行了深入系统的研究[2-5],但对采场底板围岩力学特征的研究相对滞后,已有研究成果主要有:① 采场底板岩层应力分布方面,袁亮[6]研究了首采保护层开采后的底板岩层采动应力场,进而提出了煤与瓦斯共采理论。姜耀东等[7]研究了工作面回采过程中煤层底板垂直应力的动态变化特征;王金安等[8]认为煤层直接底板受工作面矿压影响严重,采场底板岩层中的水平应力规律不明显;孟召平等[9]认为煤层底板岩层的受力状态与开采范围和本身的力学性质有关,降低老顶岩层的集中载荷可缩小采空区卸载范围。王连国等[10]建立了采场底板受力模型,计算出了底板垂直应力等值线;张百胜等[11]研究了煤柱支承压力在底板的分布规律,提出了煤柱底板中非均匀应力场和应力改变率的概念;王明洋等[12]根据深部岩体在卸荷条件下能量释放、消耗和转移的过程中,对岩石峰后破坏过程的时间效应进行了研究,认为深部岩体内应力释放具有时间滞后效应,开采扰动对岩体内应力释放起着“解除约束”的作用。② 采场底板岩层运动规律方面,肖洪天等[13]发现在工作面的同一推进位置,采场底板岩体中不同测点之间会同时出现岩体的压缩和膨胀,从而导致采场底板岩层离层裂隙的形成;朱术云等[14]现场实测获得了采场底板下伏不同深度应变增量随工作面推进的变化曲线。薛东杰等[15]认为保护层开采引起的被保护层裂纹演化及渗透变化是一个复杂的过程,指出水平应力将会对煤体产生附加弯矩,附加弯矩将会在煤层中性点上部对煤层产生增强作用,下部产生卸压作用,作为主导地位的是煤层水平方向上变形卸压,表现为在水平方向上的卸压过程。③ 采场底板岩层断裂深度,李铁等[16]提出底板损伤范围超过1倍采放高度,则底煤已全部受到损伤,是顶板关键层周期破断后效对底板加-卸载过程导致的底板快速失稳,采动岩体竖向损伤指数反映了采动顶板和底板运移-损伤-失稳-成灾的联动过程。程志恒等[17]定义了底板贯穿型裂隙的概念,并利用示踪气体现场实测了底板裂隙贯穿情况,验证了底板破坏深度定量计算的结果,定性分析了贯穿型裂隙对近距离煤层群瓦斯运移和瓦斯抽采的影响。施龙青和韩进[18]提出了底板“四带”模型,并运用损伤力学和断裂力学的基本原理,推导出了矿压破坏带和新增损伤带的计算公式。雷文杰等[19]采用有限元强度折减法,求得了煤层开采后底板岩体破坏滑移面。张勇等[20]根据工作面底板垂直应力重新分布情况进行了采场底板分区,综合UDEC数值模拟结果,得到了不同分区内裂隙发育特点。

综上,过去多是围绕以降低垂直应力为指标的采场底板卸压规律开展研究,并投入了大量精力现场实测获得了采场底板岩层的移动规律和破坏深度。出于解决具体的工程问题,如承压水上安全开采的研究重点是底板破坏深度,而卸压开采更关注底板卸压范围,故研究成果较零散且单一,缺乏采场底板围岩三维力学特征的系统性成果。事实上,采场底板围岩矿压显现是岩层垂直应力、水平应力、最大主应力等共同作用的集中体现,然而这方面的研究成果较少,为此,有必要完善采场底板围岩三维力学特征研究成果,以期为设计高瓦斯煤层群保护开采顺序、揭示承压水上开采底板岩层断裂机制、提出高强度开采环境下煤层群协调开采方法等提供借鉴。

1 工程背景与研究方案

1.1 工程地质概况

淮南矿业集团谢桥矿1232(1)首采工作面东起西一C组采区上山,西至F5断层,北至-560 m轨道巷、1252(1)Y型通风尾巷,南至1242(1)回风巷,相邻工作面未回采。地面标高为+20.5~+29.5 m,工作面标高-540.6~-604.3 m,工作面倾斜长约154 m,煤体密度1.40 t/m3,煤层倾角13°,采高2.5 m,日进尺8 m。

1232(1)综采工作面基本顶为细砂岩,灰色~浅灰色,泥质胶结,平均厚度6.24 m;直接顶为泥岩,灰色~深灰色,平均厚度3.7 m;直接底为泥岩,灰色~深灰色,厚度2.9 m;老底为粉细砂岩,浅灰色,泥质胶结,厚度4.57 m。

1.2 数值模拟方法

依据1232(1)综采工作面开采技术条件,建立如图1所示的三维数值模拟模型,模型底面约束垂直位移,两侧限制水平位移,模型顶面为自由边界并加载等同上覆岩层的均布荷载。模型走向长度420 m,倾向长度550 m,高度423.84 m,煤层倾角13°,单元257 950个,节点271 144个。

设计开采方案如下:首先掘进1232(1)综采工作面轨道巷,然后掘进运输巷,最后分步开挖1232(1)首采工作面。其中,1232(1)首采工作面一次采全高,采用分步开采,共计开挖320 m。其中,数值模拟中的岩体力学参数见表1。

图1 相似材料模拟实验台

Fig.1 Similar material simulation experiment furniture

表1 岩体物理力学参数

Table 1 Mechanical parameters of rock mass

开采过程中,随着回采工作面的不断向前推进,采空区的矸石也随之冒落。采空区冒落的矸石是一种松散介质,宏观上,它对顶板支撑的力学作用可近似地用变形不可逆支撑体表述。采空区垮落材料具有宏观连续和不可逆压缩变形的特点,垮落矸石在各向同性压力作用下造成永久性体积缩小和应变硬化现象。随着工作面的推进和时间的增长,矸石在覆岩作用下逐步被压实,材料的密度ρ(kg/m3)、弹性模量E(MPa)和泊松比υ随时间而增加,这种体积硬化力学行为以用体积硬化模型描述。ρ,E和υ变化规律可由以下经验公式表述[20]:

ρ=1 400+800(1-e-1.25t)

(1)

E=15+200(1-e-1.25t)

(2)

υ=0.05+0.2(1-e-1.25t)

(3)

其中,t为时间,a。式(1) (3)反映出ρ,E和υ随时间呈指数增长的变化关系,最终达到恒值。

(3)反映出ρ,E和υ随时间呈指数增长的变化关系,最终达到恒值。

1.3 相似材料模拟

相似材料模拟实验台选用煤炭资源与安全开采国家重点实验室(中国矿业大学(北京))的平面应力相似模型试验台,实验台实际尺寸为:长×高×宽=420 cm×200 cm×25 cm(图1)。根据谢桥煤矿1232(1)综采工作面煤层赋存情况,铺设的模型尺寸为:长×高×宽=420 cm×170 cm×25 cm。实验中,工作面走向推进距离为200 cm,模型左右边界分别距工作面开切眼和收作线均110 cm。

几何相似常数取Cl=1/100,容重相似常数为Cγ=1/1.67,应力相似常数Cσ=1/167,时间相似常数![]() 其中,模型中煤层顶板岩层厚度91.32 m,模型中未能模拟的上覆岩层采用人工加压的方法代替。在11煤层底板岩层预定位置铺设应变片(图2),工作面回采范围内底板岩层走向测点间距40 cm,开切眼及终采线附近应力测点间距20 cm,测点共计120个。模型每隔2 h开挖8 cm,等价工作面每天推进8 m,采高2.5 cm,共计开挖50次。

其中,模型中煤层顶板岩层厚度91.32 m,模型中未能模拟的上覆岩层采用人工加压的方法代替。在11煤层底板岩层预定位置铺设应变片(图2),工作面回采范围内底板岩层走向测点间距40 cm,开切眼及终采线附近应力测点间距20 cm,测点共计120个。模型每隔2 h开挖8 cm,等价工作面每天推进8 m,采高2.5 cm,共计开挖50次。

图2 沿煤层走向剖面工作面不同位置采场底板围岩最大主应力场

Fig.2 Principal stress nephogram of surrounding rock on the strike

2 采场底板围岩三维应力场形态

工作面推进过程中,采场底板围岩应力逐渐达到与开采环境相适应的再次平衡,采场底板围岩应力场客观上也是一个三维空间分布问题。回采空间周围应力场的重新分布,不仅在覆岩、煤柱和采空区内出现应力的集中和降低,也会在采场底板岩层中引起应力分布的不均匀。

2.1 采场底板围岩最大主应力场特征

在采场底板岩体任一点P的邻域用6个与坐标面平行的平面截取一个微六面体,微六面体6个面上的应力矢量可用9个分量表示,在所有的截面中存在仅有正应力,而剪应力为0的面,此面上的正应力σ为主应力,其中最大主应力对应P点任意面上的最大正应力[16]。

2.1.1 沿工作面走向采场底板围岩主应力场特征

图2为1232(1)综采工作面回采200 m后,沿煤层走向采场中部底板岩层中的最大主应力场。依据煤层回采前后采场底板围岩中主应力场的差异性,定义主应力转移系数K,其公式为

(4)

式中,![]() 为工作面回采前岩体中任一单元的最大主应力值

为工作面回采前岩体中任一单元的最大主应力值![]() 为工作面回采后该点的最大主应力值。

为工作面回采后该点的最大主应力值。

当主应力转移系数K<0时,采场底板围岩中该单元所在位置为低应力区,K值越小主应力降低幅度越大;当K>0时,采场底板围岩中该单元处于高应力集中区,K值越大主应力集中程度越大;当K=0时,采场底板围岩中该单元主应力未发生变化,该单元所在位置为高应力和低应力的过渡边界。数值模拟结果表明:① 煤层回采后,采场底板岩层中最大主应力场逐渐向岩层深部转移,采场底板围岩中主应力分区明显,沿走向在采场周围未采煤层和底板岩层中存在高应力束组成的应力拱。② 采场底板围岩应力拱最显著的力学特征是应力拱内外岩体主应力低于应力拱中的主应力,应力拱最大主应力值41.5 MPa、主应力转移系数K=1.9,应力拱拱深25.6 m,约为采高的10倍,应力拱内边界以上岩层为被保护的低应力区。③ 基本底岩层位于拱体内部,其主应力低于拱体中的主应力,表明基本底的断裂失稳产生的扰动对采场矿压是局限的,应力壳的失稳可能引起较大的动力现象。

在1232(1)综采工作面煤壁后方60 m处,沿煤层倾向布置3条垂直监测线(图 3),1号,2号和3号监测线分别位于采场下部(轨道巷上方15 m)、采场中部和采场上部(回风巷下方15 m)。工作面开挖前后1号,2号监测线上的最大主应力值变化如图4所示。数值模拟结果表明,1232(1)综采工作面回采前,煤层底板岩层中的最大主应力值随着埋深的增加而线性增大,应力梯度约为2.5 MPa/100 m。工作面推进过程中,岩层应力重新分布,表现为应力的集中与转移,回采前后主应力曲线分别交与A,B两点(图4),该点为主应力调整转化点,其中A点对应应力拱内边界,B点对应应力拱外边界,主应力调整转化点A,B之间岩层范围为高应力集中区即拱体厚度,应力拱拱体最大厚度为35 m。

图3 最大主应力监测线布置方式

Fig.3 Distribution of monitoring lines of major principal stress

图4 煤层下方不同深度处岩层最大主应力变化曲线

Fig.4 Principal stress value at various depths from coal seam

2.1.2 沿工作面倾向采场底板围岩主应力场特征

图5为1232(1)综采工作面回采200 m后,数值模拟得到的沿煤层倾向剖面采场底板围岩最大主应力场。计算结果表明采场底板岩层中主应力分区明显,工作面前方15 m,受沿煤层走向和倾向应力拱叠加效应的影响,此处应力拱拱体中最大主应力值48.5 MPa、主应力转移系数K=2.4;工作面后方10 m,壳基中最大主应力值41.5 MPa、主应力转移系数K=1.9,由于煤壁附近、覆岩前部岩层和直接底岩层的卸压,壳基附近高应力束向下转移,壳体中最大主应力值24.5 MPa、主应力转移系数K=0.67,应力拱拱深13.5 m;工作面后方80 m,壳基中最大主应力值41.5 MPa、主应力转移系数K=1.9,壳体向下延深到稳定深度,壳体中最大主应力值22.0 MPa、主应力转移系数K=0.54,应力拱拱深25.6 m;底板应力拱内边界之上最大主应力的最大值为3.5 MPa,主应力转移系数K=-0.76。表明在工作面后方,随着远离煤壁,应力拱拱体逐渐下移扩展到整个开采空间,并逐渐发育到稳定深度,沿倾斜方向底板围岩也存在高应力束组成的应力拱。

图5 距工作面不同位置采场底板围岩最大主应力场

Fig.5 Principal stress nephogram of surrounding rock from various distance of work face

2.1.3 采场底板围岩主应力三维空间展布

煤层回采后,由于上覆岩层中应力壳的存在,覆岩应力壳上方岩层自重通过应力壳向未采煤层和下伏岩层转移。在覆岩应力壳通过壳基向底板岩层转移、采空区底板围岩卸压后弹性潜能释放、采场临空区两侧挤压应力联合作用下,沿工作面走向和倾向在采场底板围岩中都形成应力拱,采场底板围岩沿走向剖面上的应力拱和倾斜剖面上的应力拱形成半椭球式高应力束组成的底板应力壳(图6)。底板应力壳上边界源于覆岩应力壳壳基,壳体位于底板完整岩层中。应力壳壳体中最大主应力高于壳内外岩层中的最大主应力,应力壳内边界之上为被保护的低应力区。

工作面推进过程中,采场底板围岩应力壳集中程度逐渐增大、壳体内边界逐渐下移、壳体变厚。采场底板围岩应力壳内边界以上岩体,在高主应力向深部围岩转移过程中出现了较大的拉应力,该区域为低应力区。应力壳外边界以下岩层由于应力壳的存在,应力变化程度和岩层移动程度减缓,岩层处于相对平衡状态。表明采场底板围岩应力壳体现了三维应力场动态平衡的力学行为,是岩层抵抗采场底板围岩扰动的集中力系。

图6 采场底板围岩最大主应力场分布形态

Fig.6 Principal stress nephogram distribution of surrounding rock

图7 支承压力作用下煤层底板岩层受力模型

Fig.7 Calculation scheme of coal floor under distributed load

3 采场底板围岩应力壳时空演化

3.1 采场底板岩层应力迁变力学机制

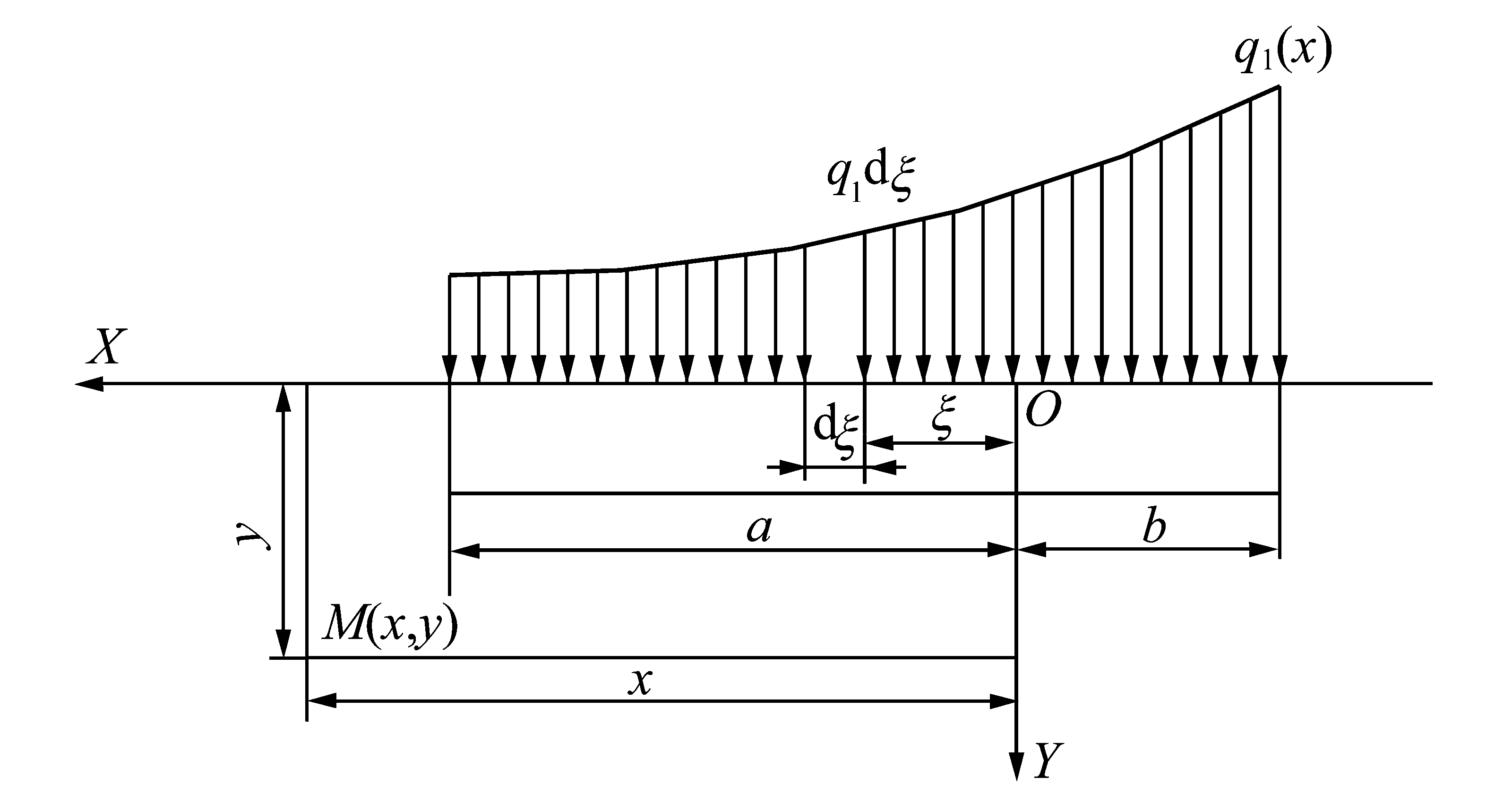

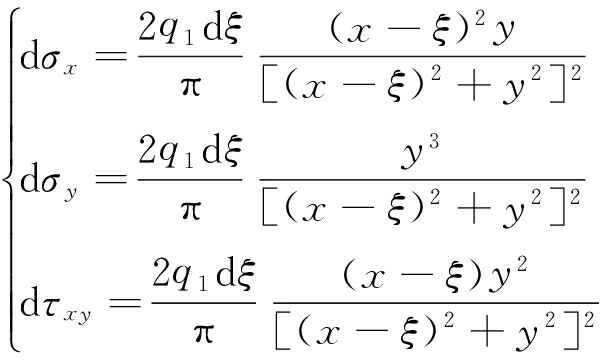

工作面覆岩存在高应力束组成的宏观应力壳,壳基作用在工作面前后方和侧翼未采煤层边缘,壳基应力形成超前支承压力[5]。支承压力是采场底板岩层应力场的重要力源,可将煤层底板岩层看做半无限空间弹性半平面[21](图7),沿y方向施加法向连续分布载荷,其强度为q1(x),在x方向距离原点ξ处,取微分线段dξ,该微分线段的作用力dF=q1dξ,a,b线段长度之和为壳基高应力影响范围,于是任意点M(x,y)处的应力可应用式(5)求解,得

(5)

为了求出全部横向分布载荷在底板岩层中产生的应力,只需将所有的各个微小集中力所引起的应力进行叠加,即对式(5)进行积分得

(6)

1232(1)综采工作面开采过程中进行了现场观测,观测结果表明a=-70,b=10,均布载荷简化为q1=0.04x+5,使用Matlab数学软件编程可实现壳基高应力作用下的煤层底板岩层中任一点M(x,y)处的垂直应力、水平应力增量分布图。

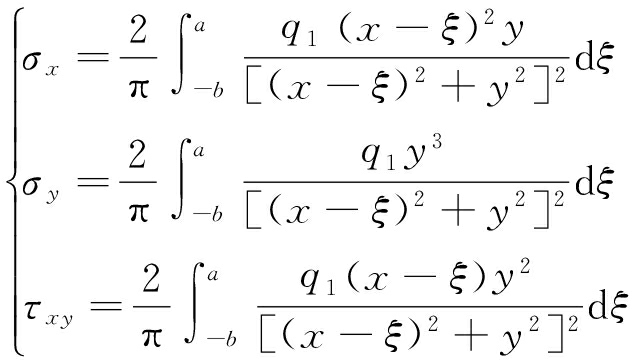

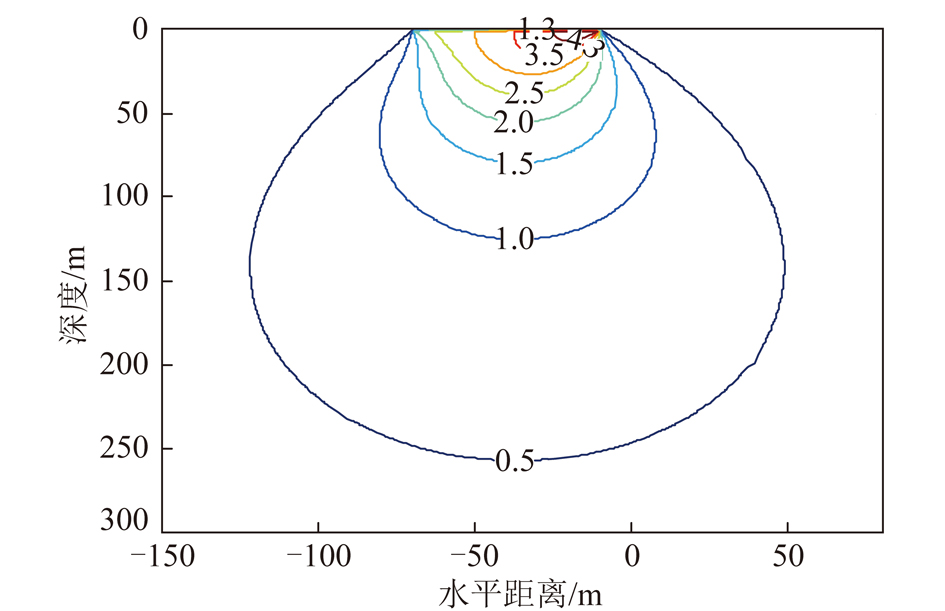

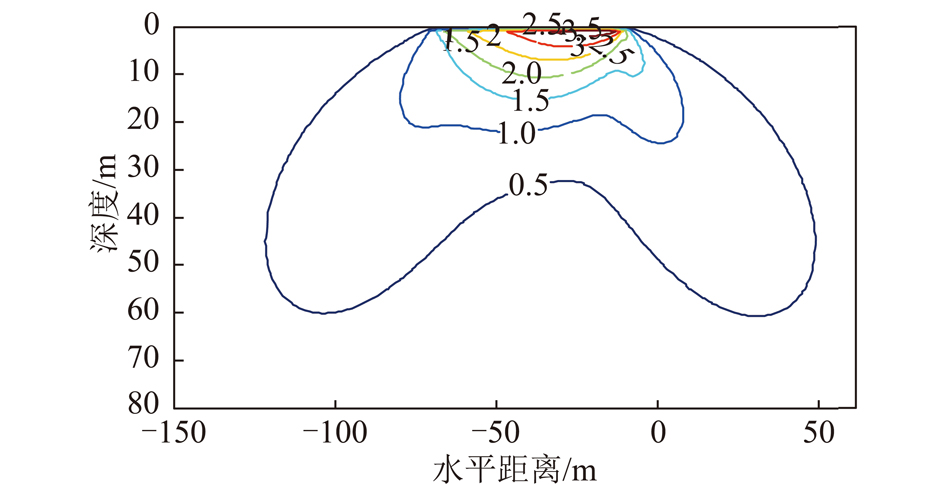

图8为垂直应力增量等值线,可以看出,在强度为q1(x)的法向连续分布集中载荷作用下,垂直方向岩体应力传播规律呈现“球根”状,水平方向上应力集中范围远大于集中载荷分布区域,竖直方向上垂直应力σz随着埋深增加而非线性减小,距离煤层底板76 m范围内等值线密度大,表明该区域应力集中程度较高,深度超过136 m后,等值线分布区域增大而密度减小,表明垂直应力超过136 m后出现了急剧扩散现象。

图8 垂直应力增量等值线(单位:MPa)

Fig.8 Vertical stress increment isoline(Unit:MPa)

图9为水平应力增量等值线,计算表明法向连续分布载荷在半无限体中除产生垂直应力外也会产生水平应力,但水平应力影响深度远小于垂直应力,水平应力主要集中在23 m以浅,竖直方向上超过60 m以后水平应力向四周急剧衰减,水平应力等值线呈倒马鞍形分布。

图9 水平应力增量等值线(单位:MPa)

Fig.9 Horizontal stress increment isoline(Unit:MPa)

数值模拟结果表明,煤层的回采打破了初始应力平衡,采场底板围岩通过三维应力场转移达到与开采环境相适应的准静态平衡。煤层下伏不同距离处采动应力场随着工作面的回采也呈现出不同的演化规律。受采场底板围岩应力壳时空演化规律的影响,煤层的回采对采场底板围岩不同层位、不同距离三维应力场的作用有选择性(图10),采场底板围岩3个方向的应力并非完全卸压,部分应力甚至有增大现象。在煤层下伏2 m、采空区下方三向应力几乎完全卸压,压力值约为0,而在距离煤层32 m处,仅仅只有垂直应力σzz降低,水平应力σxx和σyy仍保持较高的水平,压力值约为15.9 MPa,甚至在采场边界附近受马鞍形分布的水平应力影响,此处水平应力值高于原始应力水平,表明煤层下方一定范围区域的岩层中存在水平应力集中现象,采场底板岩层中三向应力变化的不一致性是采场底板围岩应力壳形成的内在力学本质。

图10 煤层下伏不同距离处应力变化规律

Fig.10 Stress evolution with the distances bellow the coal seam

3.2 沿工作面走向采场底板围岩应力场演化规律

图11为相似材料模拟得到的岩层运动形态与采用自主研发的数字图像二维表面位移全场测量系统获得的应力分布。可以发现,煤层的回采引起岩层应力的重新分布,当岩体中关键部位的应力集中程度超过其极限强度时,覆岩经变形、弯曲、离层发育到破断与冒落,底板岩层向上运动产生底臌,底板部分岩层产生离层和断裂。随着推进距离的逐渐增加,覆岩采动裂隙带和应力场不断发展,厚度2.9 m的泥岩直接顶冒落后基本填满采空区,其上厚度8.6 m的坚硬细砂岩断裂形成铰接岩块平衡结构,断裂带高度不断向上发育并互相贯通,断裂带最大高度为32.1 m。采动促使采场围岩向已采空间运动的采动应力在采场底板岩层中形成了高应力集中区。

图11 岩层运动状态及应力分布

Fig.11 Status of stratum movement and vertical stress

图12为工作面推进不同距离煤层下伏岩层应力分布,开采前岩层处于受压状态,开采后表现为应力的增加或降低,换算成应力增量直观反映开采前后岩层应力变化,即正值说明岩层应力增加,负值表示应力降低,可以看出,随着工作面的推进,底板岩层应力超前呈现整体增大趋势。煤层下方23 m岩层中测点距离煤壁40,30,20和15 m时,应力增量分别为11.6,15.9,18.6和24.6 MPa,测点离煤壁距离继续减小,应力迅速降低。测点进入采空区后,出现滞后卸压现象,表明采场底板岩层运动有一定时效性,卸压范围呈现倒“八”字型。工作面推进200 m后,煤壁后方24 m应力增量为-32.5 MPa,说明此处为应力降低区。究其原因,煤层回采后覆岩、煤层、底板能量场发生了突变,能量得到部分释放,直观表现为顶板下沉、底板底臌现象,该测点正处于底板应力壳内边界之上的低应力区,同时由于覆岩应力壳的存在,上覆岩层载荷主要由高应力束组成的应力壳承担,覆岩载荷不能完全通过采空区冒落矸石传递到煤层底板中,进而使煤层底板浅部岩层出现了较大的拉应力。

图13为沿煤层走向工作面推进不同距离时的最大主应力场时空演化特征。可以看出,当推进距离小于工作面斜长时(150 m),随工作面推进,采场底板围岩拱体中最大主应力集中程度逐渐加强、最大主应力方向逐渐偏转,集中系数最大值2.9,以水平方向为基准面,最大偏转角为47°。当推进距离超过工作面斜长时(150 m),最大主应力集中程度和主应力方向趋于稳定。

图12 工作面不同推进距离煤层下伏岩层应力分布

Fig.12 Stress in rock mass change curve below the coal seam

图13 沿煤层走向采场底板围岩最大主应力场演化

Fig.13 Principal stress nephogram of surrounding rock on the strike

工作面前方煤体和采空区下方一定深度的岩层内最大主应力值高度集中,而煤壁前方3.5 m范围内的煤体、采空区和直接底岩层应力显著降低。随着工作面推进距离的增大,采动应力影响范围逐渐增大。1232(1)综采工作面在0~150 m推进过程中,采场底板围岩应力场重新分布,在采场底板围岩中形成高应力束组成的应力壳,随着推进距离的增加,应力壳内边界逐步下移,应力壳壳体厚度逐渐增加,壳体内主应力集中程度不断增强,主应力转移系数K逐渐增大(图14)。底板岩层应力拱拱脚位于工作面前方煤层中,拱体位于未采煤层和底板完整岩层内。当推进距离超过工作面斜长(150 m)后,采场底板围岩主应力转移系数K及壳深趋于稳定,采空区下方应力降低区随工作面推进逐步水平前移,表明采场底板围岩应力壳具有典型的短边依赖效应。

图14 工作面推进距离-壳体应力值-壳深关系曲线

Fig.14 Relationship of face advanced distance,stress size and depth

3.3 沿工作面倾向采场底板围岩应力场演化规律

沿工作面倾向采场底板岩层最大主应力随着离煤壁距离的不同变化显著(图15)。煤壁前方95 m以远,同一水平面上的岩层最大主应力值近似相等,表明岩层应力处于初始应力状态,未受开采扰动影响;煤壁前方10 m处煤体处于壳基高应力区,最大主应力值为28.4 MPa,主应力转移系数K=0.89,下伏底板岩层最大主应力值为27.0 MPa;煤壁处覆岩、底板岩层均出现高应力束组成的应力拱,应力拱范围以外最大主应力值均小于拱中应力值,采场处于应力拱保护下的低应力区;工作面后方5~150 m,距离煤壁越远,采场底板围岩应力拱完整性越强,主应力转移系数K值越大;煤壁后方150 m以远,采场底板围岩应力拱形态和拱深逐渐趋于稳定,主应力转移系数K=0.89~0.99,最大拱深25.6 m,约为采高的10.2倍。

图15 沿煤层倾向采场底板围岩最大主应力场演化

Fig.15 Principal stress evolution chart of surrounding rock on the dip

综上所述,采场底板围岩也存在高应力束组成的应力壳,采场底板围岩应力壳的存在抵抗了壳体外底板岩层卸压扰动破坏。受采场底板围岩应力壳影响,底板岩层卸压扰动应力场的重分布具有选择性,壳体内边界之上垂直应力降低程度远大于水平应力,部分岩层内压应力转化为拉应力,壳体和应力壳外边界岩层中垂直应力卸压,水平应力仍然较大,部分区域甚至存在水平应力集中现象。高瓦斯煤层群卸压开采中,如果壳体发育至被保护层,煤层中瓦斯的解吸和吸附平衡被打破,瓦斯不断解吸,已达到了充分卸压效果,可不采取人工诱导措施,但要防止保护层工作面瓦斯超限。反正,如果被保护层处于应力壳壳体中或壳体之外,由于高水平应力的存在,瓦斯的解吸受到限制,应采取钻孔抽采等治理措施,同时防止壳体中施工时的钻孔喷孔现象。厚坚硬底板条件下,采场底板围岩应力壳壳体是采场底板工程重要危险区,壳体的失衡将引起较大的动力现象,应采取针对性的动态调控措施阻断成灾过程。

4 结 论

(1)采场底板围岩空间区域也存在高应力束,高应力束在三维空间组成了厚壁型采场底板围岩应力壳。壳体内边界以上采场底板围岩为低应力区,壳体外边界逐渐过渡为原岩应力,采场底板围岩应力壳体现了三维应力场动态平衡的力学行为,是岩层抵抗采场底板围岩扰动的集中力系。

(2)采场底板围岩应力壳具有典型的短边依赖效应。当工作面推进距离小于工作面斜长时,采场底板围岩应力壳力学特征及几何形态受控于工作面推进距离,随工作面推进,壳体中主应力转移系数逐渐增大、壳体内边界逐渐下移、壳体厚度变大,壳体中最大主应力方向逐渐偏转;当工作面推进距离达到工作面斜长后采场底板围岩应力壳趋于稳定。

(3)受采场底板围岩应力壳时空演化规律的影响,三维应力场的作用有选择性。煤层开采,其采场底板围岩不同层位、不同距离三向应力并非完全卸压,水平应力甚至有增大现象。掌握底板应力壳的力学特征及演化规律,有利于实现高瓦斯煤层群高效卸压开采。

参考文献(References):

[1] 谢和平,高峰,鞠杨,等.深部开采的定量界定与分析[J].煤炭学报,2015,40(1):1-10.

XIE Heping,GAO Feng,JU Yang,et al.Quantitative definition and investigation of deep mining[J].Journal of China Coal Society,2015,40(1):1-10.

[2] 钱鸣高,缪协兴,许家林,等.岩层控制的关键层理论[M].徐州:中国矿业大学出版社,2003:155-163.

[3] 宋振骐,崔增娣,夏洪春,等.无煤柱矸石充填绿色安全高效开采模式及其工程理论基础研究[J].煤炭学报,2010,35(5):705-710.

SONG Zhenqi,CUI Zengdi,XIA Hongchun,et al.The fundemental theoretial and engineering research on the green safe no coal pillar mining model by mainly using coal gangue backfill[J].Journal of China Coal Society,2010,35(5):705-710.

[4] 王家臣,刘峰,王蕾.煤炭科学开采与开采科学[J].煤炭学报,2016,41(11):2651-2660.

WANG Jiachen,LIU Feng,WANG Lei.Sustainable coal mining and mining sciences[J].Journal of China Coal Society,2016,41(11):2651-2660.

[5] 谢广祥.综放工作面及其围岩宏观应力壳力学特征[J].煤炭学报,2005,30(3):309-313.

XIE Guangxiang.Mechanical characteristics of fully-mechanized top-coal caving face and surrounding rock stress shell[J].Journal of China Coal Society,2005,30(3):309-313.

[6] 袁亮.我国深部煤与瓦斯共采战略思考[J].煤炭学报,2016,41(1):1-6.

YUAN Liang.Strategic thinking of simultaneous exploitation of coal and gas in deep mining[J].Journal of China Coal Society,2016,41(1):1-6.

[7] 姜耀东,吕玉凯,赵毅鑫,等.承压水上开采工作面底板破坏规律相似模拟试验[J].岩石力学与工程学报,2011,30(8):1571-1578.

JIANG Yaodong,LÜ Yukai,ZHAO Yixin,et al.Similar simulation test for breakage law of working face floor in coal mining above aquifer[J].Chinese Journal of Rock Mechanics and Engineering,2011,30(8):1571-1578.

[8] 王金安,魏现昊,陈绍杰.承压水体上开采底板岩层破断及渗流特征[J].中国矿业大学学报,2012,41(4):536-542.

WANG Jin’an,WEI Xianhao,CHEN Shaojie.Fracture and seepage characteristics in the floor strata when mining above a confined aquifer[J].Journal of China University of Mining & Technology,2012,41(4):536-542.

[9] 孟召平,张娟,师修昌,等.煤矿采空区岩体渗透性计算模型及其数值模拟分析[J].煤炭学报,2016,41(8):1997-2005.

MENG Zhaoping,ZHANG Juan,SHI Xiuchang,et al.Calculation model of rock mass permeability in coal mine goaf and its numerical simulation analysis[J].Journal of China Coal Society,2016,41(8):1997-2005.

[10] 王连国,韩猛,王占盛,等.采场底板应力分布与破坏规律研究[J].采矿与安全工程学报,2013,30(3):317-322.

WANG Lianguo,HAN Meng,WANG Zhansheng,et al.Stress distribution and damage law of mining floor[J].Journal of Mining & Safety Engineering,2013,30(3):317-322.

[11] 张百胜,杨双锁,康立勋,等.极近距离煤层回采巷道合理位置确定方法探讨[J].岩石力学与工程学报,2008,27(1):97-101.

ZHANG Baisheng,YANG Shuangsuo,KANG Lixun,et al.Discussion on method for determining reasonable position of roadway for ultra-close multi-seam[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(1):97-101.

[12] 王明洋,解东升,李杰.深部岩体变形破坏动态本构模型[J].岩石力学与工程学报,2013,32(6):1112-1120.

WANG Mingyang,XIE Dongsheng,LI Jie.Dynamic constitutive model for deformation and fracture of deep rock mass[J].Chinese Journal of Rock Mechanics and Engineering,2013,32(6):1112-1120.

[13] 肖洪天,温兴林,张文泉,等.分层开采底板岩层移动的现场观测研究[J].岩土工程学报,2001,23(1):71-74.

XIAO Hongtian,WEN Xinglin,ZHANG Wenquan,et al.In situ measurement of floor strata displacements in slice mining[J].Chinese Journal of Geotechnical Engineering,2001,23(1):71-74.

[14] 朱术云,曹丁涛,岳尊彩,等.特厚煤层综放采动底板变形破坏规律的综合实测[J].岩土工程学报,2012,34(10):1931-1938.

ZHU Shuyun,CAO Dingtao,YUE Zuncai,et al.Comprehensive measurement of characteristics of deformation and failure of extra-thick coal seam floor induced by fully mechanized top-coal mining[J].Chinese Journal of Geotechnical Engineering,2012,34(10):1931-1938.

[15] 薛东杰,周宏伟,孔琳,等.采动条件下被保护层瓦斯卸压增透机理研究[J].岩土工程学报,2012,34(10):1910-1916.

XUE Dongjie,ZHOU Hongwei,KONG Lin,et al.Mechanism of unloading-induced permeability increment of protected coal seam under mining[J].Chinese Journal of Geotechnical Engineering,2012,34(10):1910-1916.

[16] 李铁,王维,谢俊文.基于采动顶、底板岩层损伤的冲击地压预测[J].岩石力学与工程学报,2012,31(12):2438-2444.

LI Tie,WANG Wei,XIE Junwen.Rock bursts prediction based on rock damage of roof and floor induced by mining[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(12):2438-2444.

[17] 程志恒,齐庆新,李宏艳,等.近距离煤层群叠加开采采动应力-裂隙动态演化特征实验研究[J].煤炭学报,2016,41(2):367-375.

CHENG Zhiheng,QI Qingxin,LI Hongyan,et al.Evolution of the superimposed mining induced stress-fissure field under extracting of close distance coal seam group[J].Journal of China Coal Society,2016,41(2):367-375.

[18] 施龙青,韩进.开采煤层底板“四带”划分理论与实践[J].煤炭学报,2005,34(1):16-23.

SHI Longqing,HAN Jin.Theory and practice of dividing coal mining area floor into four-zone[J].Journal of China Coal Society,2005,34(1):16-23.

[19] 雷文杰,汪国华,薛晓晓.有限元强度折减法在煤层底板破坏中的应用[J].岩土力学,2011,32(1):299-303.

LEI Wenjie,WANG Guohua,XUE Xiaoxiao.Application of finite element strength reduction method to destruction in coal seam floor[J].Rock and Soil Mechanics,2011,32(1):299-303.

[20] 张勇,张春雷,赵甫.近距离煤层群开采底板不同分区采动裂隙动态演化规律[J].煤炭学报,2015,40(4):786-792.

ZHANG Yong,ZHANG Chunlei,ZHAO Fu.Dynamic evolution rules of mining-induced fractures in different floor area of short-distance coal seams[J].Journal of China Coal society,2015,40(4):786-792.

[21] 陈明祥.弹塑性力学[M].北京:科学出版社,2012:8-17.>