急斜煤层顶板应力叠加诱致动力灾害一直是制约安全开采的难题。乌东煤矿北采区急斜煤层采用水平分段综放的开采方法,其工作面沿煤层厚度的水平线布置,控顶区上方的顶煤和覆层(垮落煤矸、充填层、地表砂土层)非充分冒落,顶板在走向和倾向上悬露面积大,易诱发动力灾害。并且随下部煤层开采,采场围岩破坏主要向煤层上方发展,引起地表砂质土层反复塌陷形成具有高陡边坡特征的塌陷坑,由于砂质土层具有质地疏松、保水性差等土壤特性,在采动和地质应力共同作用下易导致塌陷坑发生滑坡灾害[1-2]。因此,进行采动等动力扰动作用下煤岩土体力学行为分析和演化致灾倾向难题的研究已展现出紧迫性[3-7]。近年来,众多学者开展了深入的研究工作,取得了诸多有益成果。曹胜根等[8]计算揭示了不同开采条件下采场和空区覆岩运动规律,提出了防治坚硬顶板大面积冒落的方法。马念杰等[9]基于深部采动巷道围岩受力环境对深部采动巷道顶板稳定性进行了综合分析,认为当巷道围岩双向应力比值较小时,围岩塑性区呈现蝶形分布特征。王金安等[10]对某矿剖面进行了数值计算,圈定了动力灾害危险区域。尹光志等[11-12]结合大型模拟试验系统和数值模拟手段开展了三维采动应力条件下覆岩裂隙演化规律的试验研究,结果表明低中高位岩层裂隙呈现不同形态;并且分析了急倾斜煤层顶板受力的非对称性,利用薄板理论分析得到了急倾斜工作面顶板挠度的解析表达式。程志恒等[13]采用物理相似模拟实验研究了双重采动影响下围岩应力-裂隙分布和演化特征,认为叠加采动影响下,顶底板卸压程度较一次采动时程度高。徐能雄[14]在边界表示法的基础上,提出了一种适合于数值模拟的三维工程地质建模方法,通过此方法可构建高质量计算模型,对本文中的数值模型建立提供了帮助。丁鑫品等[15]采用物理模拟和数值分析等手段分析了采动边坡失稳的动力过程并揭示了典型破坏机理。来兴平等[16]采用多研究手段相结合的方法研究了急斜煤层群采动应力畸变致诱动力灾害机理,并针对研究成果制定了解危措施。上述研究集中于顶板和边坡等变形破坏控制技术与措施,但针对急斜煤层短壁工作面顶板集中应力演化致灾机制特征分析研究相对较少。

以乌鲁木齐乌东煤矿北采区急斜(45°)特厚(37.5~47.8 m)43号和45号两煤层工作面顶板集中应力叠加效应致灾机制和解危措施为研究对象,根据实验室获取的取自于现场的煤岩土体物理力学参数、采场煤岩体裂隙分布特征和回采扰动影响等,采用分区组合方法构建了三维有限差分(FLAC3D)数值计算模型。揭示了急斜煤层顶板集中应力叠加效应致灾机制,定位了应力集中区位置和走向长度,获得了顶板对巷帮集中应力的影响系数,通过影响系数可以预测顶板发生动力灾害可能性。针对顶板应力集中区制定了解危措施,动力灾害得到有效控制。

1 煤层赋存条件和开采条件

乌鲁木齐矿区属于干旱半干旱环境,矿区中乌东煤矿井田走向东西长约10.8 km,南北宽0.7~2.7 km,面积约20.3 km2。煤矿北采区43号煤层和45号煤层平均厚度分别为37.5和47.8 m,倾向157°,倾角平均45°,总的走向为247°,局部呈波浪状变化,变化范围在246~249°。两煤层间夹有一层局部厚度约50.0 m的粉砂岩层,岩性致密难以垮落。煤层采用水平分段综放开采方法进行回采。目前,43号和45号煤层分别采至+600和+575 m水平。开采过程中煤层顶板出现大面积悬顶,巷道动压显现剧烈并造成动力灾害,制约了安全开采。

2 急斜煤层顶板破断分析

根据现场顶板煤岩体赋存条件,通过合理简化受力状态,建立急斜煤层顶板力学模型(图1)。模型边界条件为AB和BC边界固支(AB和BC边界分别为顶板的底部边界和工作面前方未扰动边界,两边界深埋于未经采动煤岩层深部,采用固支边界条件),AD和CD边界简支(AD和CD边界分别为顶板悬露于工作面后方和上部采空区边界,采用简支边界条件),走向和倾向长度分别为2a和2b(a<b;在开采初期a>b时,顶板处于稳定状态,本文对此种状态不做研究),板厚为t,H1和H2分别为顶板上端头和下端头埋深,γ为顶板岩层容重,薄板上表面受由覆岩自重和地应力综合产生的法向载荷qn作用,随埋深增加,法向分量qn呈线性增加。弹性模量为E,泊松比为υ,抗弯刚度为D,薄板挠度为ω,内应力为σx,σy和τxy,内力弯矩为Mx和My。由急斜煤层采动而产生的顶板应力叠加效应加剧了顶板应力集中程度,此时顶板所受应力qn1与顶板未受应力叠加效应影响时的应力值qn存在关系qn1=kqn(k为叠加效应影响因子,k≥1)。

图1 顶板破断分析力学模型

Fig.1 Mechanical model of roof breakage analysis

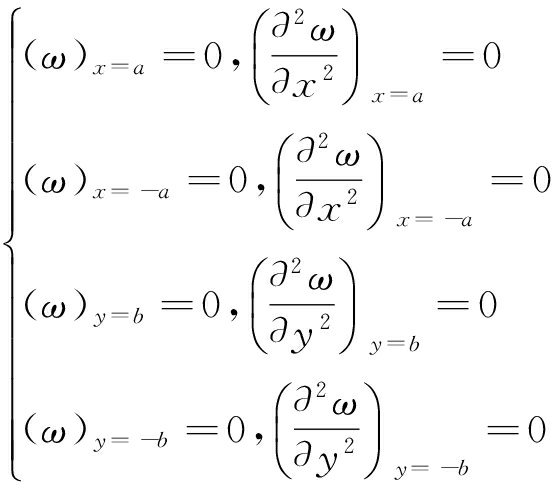

急斜煤层顶板厚度t远小于其走向长度a,(满足![]() 因此可以将其简化为矩形薄板[17]。根据上述设定条件,矩形薄板的边界条件为

因此可以将其简化为矩形薄板[17]。根据上述设定条件,矩形薄板的边界条件为

(1)

利用Rayleigh-Ritz法,构建满足边界条件的一阶挠曲面方程

(2)

式中,![]()

利用弹性力学内力弯矩公式,求得薄板弯矩为

(3)

![]()

(4)

由薄板挠度方程式可以获取薄板内部任意一点应力分量

b2)2(3x2-a2)+υ(x2-a2)2(3y2-b2)]

(5)

(3y2-b2)+υ(y2-b2)2(3x2-a2)]

(6)

a2)2(3y2-b2)

(7)

根据等效叠加原理,薄板内各点的应力为水平与垂直分量应力的叠加,因此其内部各点主应力值σ1为

σ1=2EAz(y2-b2)[2y2(x2-a2)2+(x2-a2)2(y2-b2)+2υx2(y2-b2)+

υ(x2-a2)2]/(1-υ2)-2EAz(y2-b2)2(3x2-a2)/(1+υ2)-yqn1sin α/2t+

![]()

(8)

由弯矩公式可以求得顶板弯矩的最大值点位于矩形薄板AD和BC边中点,即点(±a,0)处,此时以该点为中心的一定范围顶板应力相对较大,出现应力集中现象,因此该范围顶板具有较高程度的破断倾向性。为量化高破断倾向性顶板区域危险性,对取自于现场的钻探岩芯样本进行室内岩石力学实验获取计算所需各项参数,代入计算主应力值σ1,具体为:E=1.3 GPa,γ=2.0 MN/m3,α=45°,υ=0.28,qn=5.5 MN,t=10.0 m,a=20.0 m,b=50.0 m,x=±a,y=0,z=t=10.0 m,H1=225.0 m,H2=275.0 m,σt=4.6 MPa。急斜煤层顶板破断类型主要表现为拉伸破坏,因此,最大正应力强度理论适用于其破断分析,即当σ1≥σt(σt为顶板煤岩体单轴抗拉强度)时,急斜煤层顶板发生断裂破坏。由式(8)计算结果危险区域主应力σ1=5.1k MPa(k为顶板应力叠加效应影响因子,k≥1),取k=1,主应力取到最小值σ1=5.1 MPa≥σt=4.6 MPa,此时顶板处于破断极限状态或已经产生破断。随着煤层工作面规律性向前推进,其顶板悬露尺度持续扩大,对应于式中a和b值不断增加,顶板岩层内部各点主应力σ1保持累加状态,当某位置处主应力再次超过其抗拉极限时,顶板再次发生破断。破断后顶板恢复至应力平衡阶段,随着煤层工作面的继续推进,顶板岩层破断呈现“破断-平衡-破断”周期规律性。

3 顶板应力叠加效应致灾数值计算模型

3.1 数值计算模型建立

计算中选用三维有限差分程序(FLAC3D),根据岩层钻孔柱状特征和煤层开采布局(图2),采用分区组合方法构建数值计算模型。首先按照煤层开采布局和岩层钻孔柱状特征进行分区建模,然后遵循“重点研究区域稠密布置”的原则对各分区划分网格,最终将各分区组合形成计算模型。分区组合构建模型方法允许对重点研究区域稠密布置网格,合理简化模型,提高程序运算速度;程序内置的动力求解模块允许通过扰动区域周围真实网格密度计算集中节点质量求解运动方程来进行三维动力扰动模拟。

计算中取煤层+400 m水平至地表部分建立模型,模型整体长度为860.0 m,垂直高度为400.0 m(不含地表),走向推进距离为400.0 m,模拟43号、45号煤层和局部夹持岩层厚度分别为37.4,50.0和49.5 m(图3)。43号和45号煤层工作面走向间距约120.0 m,分别设置于沿模型走向220.0和100.0 m处,模型整体由227 600个单元体组成,能够满足模拟要求和计算精度。考虑到深部变化,依据矿区地应力测量结果,地表浅部位置施加3.6 MPa水平侧向应力,目标岩层位置+575 m水平施加4.5 MPa水平侧向应力,由地表至目标岩层水平侧向应力采用线性分布方式。考虑充填黄土体的力学作用,分别对43号和45号煤层顶板施加470 kPa(实验室获取充填黄土试样的三轴压缩强度)的法向支撑应力以模拟充填黄土体对顶板的支撑作用,对43号和45号煤层底板施加470 kPa法向压应力以模拟充填黄土体对底板的推挤作用。数值模型计算采用Mohr-Coulomb强度准则,为减小对模型施加动载后产生的出射波在模型边界上形成反射波干扰,模型四周及底部设置为安静边界。由于上部覆层和本分层采空区矸石较为破碎松散,且其内部充斥着大量的回填黄土,导致其整体抗拉强度几乎为零,因此,除其容重之外的物理力学参数均按照地表土层与破碎煤岩混合物进行赋参计算,保障数值模型与现场的一致性。

图2 开采布局及岩层特征

Fig.2 Physical model and stratum characteristics

图3 数值计算模型

Fig.3 Numerical calculation model

3.2 数值计算模型参数获取

根据现场地质调查和室内岩石力学试验,确定了模型各部分物理力学参数(表1)。由于回采过程中为提高采出率对顶煤实施了注水弱化措施,导致顶煤始终处于饱水状态,因此,对顶煤煤样进行饱水处理,以期获取与现场一致的煤体物理力学参数。

3.3 数值计算模型裂隙分布和动载模拟

煤岩体内部存在的节理裂隙往往控制了其强度等重要力学性质,采用钻孔窥视装置分别对43号和45号煤层顶板及顶煤进行探测,确定了宏观裂隙分布范围和数量[17],并采用体积换算方法获取了宏观裂隙密度,表2为各区域宏观裂隙密度统计结果。煤岩内部裂隙分布具有随机性,所以裂隙倾角和倾向范围分别设为0°~180°和0°~360°,裂隙尺寸范围0.1~5.0 m。运用随机裂隙网格(Discrete Fracture Network,DFN)功能模拟裂隙分布,图4为数值计算模型中DFN分布状态。

表1 数值模型物理力学参数

Table 1 Physical-mechanical parameters of numerical model

表2 各分区宏观裂隙密度统计结果

Table 2 Statistical results of macroscopic fracturedensity of different zone

图4 数值计算模型中DFN分布状态

Fig.4 DFN distribution of numerical calculation model

数值计算中需要考虑工作面采动对顶板煤岩体的扰动作用,因此对煤层开采期间工作面一定范围内煤岩体内部布置微震监测系统,记录由开采对周围煤岩体所造成的扰动作用。借助微震信号分析手段消除杂波以分析主扰动波形式,对主扰动波进行傅里叶变换处理并同时通过快速定时同步算法进行误差分析,确定了对模型工作面分区内部节点施加水平方向上的正弦波形式动力荷载。正弦波频率f为

(9)

式中,Cs为煤岩体中剪切波传播速度,其计算式为![]() 其中,G为煤岩体剪切模量;l为数值模型中网格单元的最大尺寸,为20.0 m(最大尺寸单元位于远离工作面位置的原岩应力区,不影响目标区域的计算精度),经计算正弦波频率为8.1 Hz。沿模型x,y和z方向峰值加速度时程分别为4.0,1.5和4.0 m/s2,调用计算程序内置fish函数“INT.FIS”将加速度时程转换为应力时程。由于数值计算中采用了Mohr-Coulomb塑性本构模型,在塑性流动阶段大量能量能够得以消散,并且随着应力-应变滞回圈的不断扩大,能量会持续消散,所以小阻尼比能够满足计算要求,阻尼比设定为0.05,力学阻尼形式选择瑞利阻尼。

其中,G为煤岩体剪切模量;l为数值模型中网格单元的最大尺寸,为20.0 m(最大尺寸单元位于远离工作面位置的原岩应力区,不影响目标区域的计算精度),经计算正弦波频率为8.1 Hz。沿模型x,y和z方向峰值加速度时程分别为4.0,1.5和4.0 m/s2,调用计算程序内置fish函数“INT.FIS”将加速度时程转换为应力时程。由于数值计算中采用了Mohr-Coulomb塑性本构模型,在塑性流动阶段大量能量能够得以消散,并且随着应力-应变滞回圈的不断扩大,能量会持续消散,所以小阻尼比能够满足计算要求,阻尼比设定为0.05,力学阻尼形式选择瑞利阻尼。

4 顶板应力叠加效应致灾数值计算分析

4.1 顶板应力叠加效应

按照煤层开采实际作业顺序,模型的开挖环节分2步进行。首先,对模型范围内的地表土体沿煤层走向进行剥离(为防止夹持煤岩柱大面积悬露导致突然断裂,地表土体剥离过程中矿方人员对夹持岩层地表露头部分进行了地表大直径钻孔深孔爆破,因此该步骤中将模型内部煤岩柱悬露部分随地表土体同步进行剥离);然后,按照实际开采过程,以25.0 m为阶段高度进行开挖,开挖过程中按照两煤层工作面实际布置方式,43号煤层工作面阶段水平和45号煤层工作面阶段水平始终保持25.0 m高度差,直至43号和45号煤层工作面分别到达+600 m和+575 m水平。

图5描述了煤层开采过程中采场煤岩最大主应力分布与演化结果。

图5 采场煤岩最大主应力分布与演化结果

Fig.5 Max principle stress distribution and evolution law of surrounding rock

由计算结果可知在43号和45号煤层相应工作面一定范围内的粉砂岩顶板均产生了应力集中现象,这主要是因为两煤层上分段回采后均遗留下较大范围的悬顶,在以自重为主的综合应力作用下悬顶以其倾向深部层位局部煤岩体为“支点”向空区方向产生下压变形,造成“支点”以下局部范围顶板处于上撬受力状态,“支点”以上局部范围顶板处于下压受力状态,形成倾向撬压效应。上部悬空顶板产生的下压应力与深部顶板产生的上撬应力均由“支点”进行传导和承担,因此在“支点”位置形成了应力集中区。同时,随着43号煤层+600 m水平和45号煤层+575 m水平工作面持续向前推进,工作面后方采空区上部松散覆层不断向下部运动充填采空区,造成顶板上部悬空面积持续增大,顶板倾向方向以应力集中位置为“支点”的撬压效应剧烈程度加剧,导致采场煤岩受力环境进一步恶化。并且,工作面后方堆积于采空区的松散覆层与工作面前方未采煤体各项力学参数均差别较大,对顶板的支撑作用存在很大差异:松散覆层在顶板压应力作用下变形量大,对顶板支撑能力弱,导致采空区顶板变形量较大,工作面前方未采煤体对顶板支撑能力相对较强,其上方顶板变形量较小。工作面前后顶板不一致变形导致顶板沿走向以工作面前方局部范围煤岩体为“支点”产生走向撬压效应。倾向撬压效应与走向撬压效应在空间上叠加,加剧了顶板的应力集中程度,导致局部顶板岩层发生拉裂和剪切破坏失稳,但采动空间中仍存在大范围未发生失稳的悬空顶板,使工作面顶板面临着突发性动力灾害的威胁。

4.2 顶板应力集中区位置和范围

两煤层顶板应力集中区的相对位置和范围均存在较大差异:43号煤层顶板应力集中区位于本煤层+600 m水平南巷南帮左下方,应力集中区中心距巷帮中点20.5 m,而45号煤层顶板应力集中区位于本煤层+575 m水平南巷南帮左上方,应力集中区中心距巷帮中点13.7 m。造成上述差异的主要原因是43号煤层直接顶的岩性较为松软,综合应力作用下变形量较大,并且43号煤层顶板节理裂隙较45号煤层顶板发育,在工作面回采的动载扰动作用下,顶板进入“平衡-失衡-再平衡”的应力反复平衡阶段,塑性变形向顶板岩层倾向深部范围发育,“支点”位置始终向顶板深部方向发展。而45号煤层顶板实际为两煤层之间的夹持岩层,粉砂岩质,岩性致密坚硬,受综合应力作用变形量小。并且由于夹持岩层经过爆破断顶卸压处理,其倾向悬顶长度减小,自重影响程度相应降低,上部平衡力矩缩短,“支点”位置上移。分别对43号和45号煤层顶板的垂向应力云图的倾向切片(图6)进行测量,确定了43号与45号煤层走向应力集中区域范围分别位于相应两工作面前方0~68.2 m和0~61.5 m,应力集中区中心分别位于相应两工作面前方28.5和25.3 m。

图6 43号和45号煤层顶板最大主应力分布演化规律

Fig.6 Max principle stress distribution and evolution law of No.43 and No.45 coal seam roof

4.3 顶板应力和应变演化规律

分别对43号和45号煤层顶板应力集中区和工作面南巷巷帮以10.0 m为间隔布置监测点进行集中应力和应变演化规律监测分析,结果如图7所示。由图7可以看出,43号和45号煤层工作面后方一定范围内采空区顶板应力集中程度和形变量相对较大,处于“高应力,大变形”状态。受煤层顶板走向撬压作用的影响,工作面前方一定范围内的煤岩体随着与工作面距离的增加,采空区顶板集中应力大小和形变量均呈“先增大后减小”的二次函数形式变化。由于受到煤层开挖卸压和支架支撑作用,工作面附近小范围顶板应力集中程度和形变量较小。煤层开采过程中,顶板集中应力孕育演化能够对其临近的巷帮位置煤岩体内部应力产生直接影响,由应力监测结果可以看出,两煤层工作面南巷顶板和巷帮集中应力沿煤层走向在数值大小和分布情况上均存在较好的一致性,应力监测统计分析表明43号和45号煤层的应力集中影响系数分别为0.52和0.81。因此,可以利用直接测量的巷帮位置集中应力通过影响系数进行反向分析和计算得到顶板集中应力,分析煤层顶板应力集中程度,进而评估和预测顶板发生突发性动力灾害可能性。

图7 43号和45号煤层顶板集中应力和应变演化规律

Fig.7 Concentrated stress and strain evolution law of No.43 and No.45 coal seam roof

4.4 防控措施与效果

急斜煤层顶板岩层的完整性是集中应力形成和演化的必要条件,因此基于数值计算结果,分别针对43号煤层+600 m水平南巷和45号煤层+575 m水平南巷应力集中区制定了“注水-爆破”耦合致裂动力灾害防控措施[18],即首先对应力集中区范围内顶板按照设计方案布置钻孔,然后通过钻孔对顶板实施“先注水软化后装药爆破”措施,破坏顶板围岩的整体性,释放围岩内部集中应力。

由于下向钻孔在具体实施过程中施工难度较大,为减少工人劳动量,转变解危设计思路,对43号煤层顶板位置实施“注水-爆破”耦合致裂方案,破坏顶板的整体性,减小由顶板垂向上部位置产生并传递的撬压作用,释放原有集中应力,同时防止应力积聚,实现应力集中位置解危的目标。具体措施为在43号煤层+600 m水平南巷工作面前方10.0~150.0 m范围内采用液压钻机布置钻孔,每排布置4个钻孔,钻孔直径为110 mm,根据布置方位各钻孔深度为30.0~35.0 m,排距为5.0 m,共28排。其他施工参数见表3。

表3 顶煤致裂方案钻孔布置参数

Table 3 Parameters of borehole of crack to top coal scheme

在45号煤层+575 m水平南巷对层间夹持岩层布置钻孔,通过钻孔实施“注水-爆破”方案。具体参数为:钻孔排距为8.0 m,每排布置2个钻孔,共14排,其中一钻孔方位布置为向北83°,向西75°,另一钻孔方位布置为向南80°,向西75°。具体参数见表4。

表4 顶板致裂方案钻孔布置参数

Table 4 Parameters of borehole of crack to roof scheme

为评估动力灾害防控措施工程实践效果,采用钻孔窥视探测系统对措施实施区域前后的急倾斜煤层顶板裂隙发育情况进行探测。图8为45号煤层顶板探测图像,探测孔深40.0 m,可以看出,动力灾害防控措施实施前(图8(a)和(b))顶板整体性较好,节理裂隙不发育,是应力集中的理想场所。动力灾害防控措施实施后,0~10.0 m段顶板围岩受采动影响明显,裂隙较为发育而呈松散状态;10.0~20.0 m段顶板围岩裂隙发育程度较低,这主要是由于本阶段围岩处于“注水-爆破”钻孔封孔范围内,致裂效果不明显;20.0~30.0 m段和30.0~40.0 m段顶板围岩轴向、环切和斜切裂隙交织发育,整体呈松散状态,围岩内部集中应力得以释放,动力灾害防控效果显著。

图8 45号煤层顶板钻孔窥视成像

Fig.8 Borehole images of No.45 coal seam roof

5 结 论

(1)急斜煤层岩质顶板在走向和倾向上悬露面积大,易诱发动力灾害。乌东煤矿北采区43号与45号煤层顶板以其深部区域煤岩体为“支点”产生倾向和走向撬压效应,两者的空间叠加效应进一步加剧了顶板应力集中程度。

(2)随着煤层工作面规律性向前推进,其顶板悬露尺度持续扩大,在走向和倾向应力叠加效应作用下当某位置处主应力再次超过其抗拉极限时,顶板发生破断,并且随着煤层工作面的继续推进,顶板岩层破断呈现“破断-平衡-破断”周期规律性。

(3)确定了43号与45号煤层工作面前方顶板应力集中区范围分别为68.2和61.5 m,其集中应力峰值分别位于相应两工作面前方28.5和25.3 m。两煤层巷帮与顶板集中应力在数值大小和分布情况上均存在较好的一致性,应力集中影响系数分别为0.52和0.81。通过影响系数可由直接测量的巷帮集中应力值计算顶板集中应力值,评估和预测顶板发生动力灾害的可能性。

(4)分别针对43号煤层+600 m水平南巷和45号煤层+575 m水平南巷岩质顶板应力集中区制定了“注水-爆破”耦合致裂围岩防控措施,破坏顶板围岩整体性,释放围岩内部集中应力,动力灾害得到控制。

参考文献(References):

[1] 曹春山,吴树仁,潘懋,等.工程切坡诱发黄土滑坡成因机制研究[J].岩土力学,2016,37(4):1049-1060.

CAO Chunshan,WU Shuren,PAN Mao,et al.Mechanism research on artificial slope cutting-induced loess landslide[J].Rock and Soil Mechanics,2016,37(4):1049-1060.

[2] 石平五,高召宁.急斜特厚煤层开采围岩与覆盖层破坏规律[J].煤炭学报,2003,28(1):13-16.

SHI Pingwu,GAO Zhaoning.The failure laws of surrounding rocks and overlying bed in the steep special thickness seam mining[J].Journal of China Coal Society,2003,28(1):13-16.

[3] 郑颖人.岩土数值极限分析方法的发展与应用[J].岩石力学与工程学报,2012,31(2):1297-1316.

ZHENG Yingren.Development and application of numerical limit analysis for geological materials[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(2):1297-1316.

[4] 王思敬.论岩石的地质本质性及其岩石力学演绎[J].岩石力学与工程学报,2009,28(3):433-450.

WANG Sijing.Geological nature of rock and its deduction for rock mechanics[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(3):433-450.

[5] 石平五,张幼振.急斜煤层放顶煤开采“跨层拱”结构分析[J].岩石力学与工程学报,2006,25(1):79-82.

SHI Pingwu,ZHANG Youzhen.Structural analysis of arch of spanning strata of top coal caving in steep seam[J].Chinese Journal of Rock Mechanics and Engineering,2006,25(1):79-82.

[6] 来兴平,伍永平.复杂条件下采空区煤岩失稳辨识与灾害控制基础研究[M].西安:陕西科学技术出版社,2010.

[7] 杨伟利,姜福兴,杨鹏,等.特厚煤层冲击地压重复发生的机理研究[J].岩土工程学报,2015,37(11):2045-2050.

YANG Weili,JIANG Fuxing,YANG Peng,et al.Mechanism of repeated rock bursts in extra-thick coal seam[J].Chinese Journal of Geotechnical Engineering,2015,37(11):2045-2050.

[8] 曹胜根,姜海军,王福海,等.采场上覆坚硬岩层破断的数值模拟研究[J].采矿与安全工程学报,2013,30(2):205-210.

CAO Shenggen,JIANG Haijun,WANG Fuhai,et al.Numerical simulation of overlying hard strata rupture in a coal face[J].Journal of Mining & Safety Engineering,2013,30(2):205-210.

[9] 马念杰,赵希栋,赵志强,等.深部采动巷道顶板稳定性分析与控制[J].煤炭学报,2015,40(10):2287-2295.

MA Nianjie,ZHAO Xidong,ZHAO Zhiqiang,et al.Stability analysis and control technology of mine roadway roof in deep mining[J].Journal of China Coal Society,2015,40(10):2287-2295.

[10] 王金安,刘航,李铁.临近断层开采动力危险区划分数值模拟研究[J].岩石力学与工程学报,2007,26(1):28-35.

WANG Jin’an,LIU Hang,LI Tie.Study on numerical simulation of dynamic risk regionalization during exploitation approaching to faults[J].Chinese Journal of Rock Mechanics and Engineering,2007,26(1):28-35.

[11] 尹光志,李星,韩佩博,等.三维采动应力条件下覆岩裂隙演化规律试验研究[J].煤炭学报,2016,41(2):406-413.

YIN Guangzhi,LI Xing,HAN Peibo,et al.Experimental study on overburden strata fracture evolution law in three dimensional mine-induced stress conditions[J].Journal of China Coal Society,2016,41(2):406-413.

[12] 尹光志,代高飞,皮文丽,等.俯伪斜分段密集支柱缓和急倾斜煤层矿压显现不均匀现象的研究[J].岩石力学与工程学报,2003,22(9):1483-1488.

YIN Guangzhi,DAI Gaofei,PI Wenli,et al.Study on the uneven ground pressure in pitching oblique underhand mining[J].Chinese Journal of Rock Mechanics and Engineering,2003,22(9):1483-1488.

[13] 程志恒,齐庆新,李宏艳,等.近距离煤层群叠加开采采动应力-裂隙动态演化特征实验研究[J].煤炭学报,2016,41(2):367-375.

CHENG Zhiheng,QI Qingxin,LI Hongyan,et al.Evolution of the superimposed mining induced stress-fissure field under extracting of close distance coal seam group[J].Journal of China Coal Society,2016,41(2):367-375.

[14] 徐能雄.适于数值模拟的三维工程地质建模方法[J].岩土工程学报,2009,31(11):1710-1716.

XU Nengxiong.3D engineering geological modeling method suitable for numerical simulation[J].Chinese Journal of Geotechnical Engineering,2009,31(11):1710-1716.

[15] 丁鑫品,王振伟,李伟.采场边坡失稳的动力过程及典型变形破坏机理[J].煤炭学报,2016,41(10):2606-2611.

DING Xinpin,WANG Zhenwei,LI Wei.Dynamic process and typical deformation-failure mechanism of mining slope[J].Journal of China Coal Society,2016,41(10):2606-2611.

[16] 来兴平,杨毅然,陈建强,等.急斜特厚煤层群采动应力畸变致诱动力灾害控制[J].煤炭学报,2016,41(7):1610-1616.

LAI Xingping,YANG Yiran,CHEN Jianqiang,et al.Control of dynamic hazards induced by mining stress distortion in extremely steep and thick coal seams[J].Journal of China Coal Society,2016,41(7):1610-1616.

[17] 毕继红,王辉.工程弹塑性力学[M].天津:天津大学出版社,2003.

[18] 神华新疆能源有限责任公司.神新能源公司乌东北采区矿压防治成套技术与应用[R].西安:西安科技大学,2015.>