准东煤属于低阶煤,储存量大、开采难度小、煤质优、反应活性好、污染低,是优质燃料[1-2]。因此,中国国家能源局在《煤炭高效利用行动计划》及《煤炭工业发展“十三五规划”》中提及在“十三五”期间着重推动准东煤炭基地的建设[3-4]。但准东煤钠含量高,燃用准东煤锅炉换热面沾污严重,不利于其推广利用[5]。因此,如何应对燃用准东煤过程中锅炉沾污结渣等问题已成为众多学者研究热点。目前国内外学者从钠的存在形式及迁移规律[6-7]、灰渣的组成及形成机理[8-9]、含钠矿物的控制技术[10-11]等方面对准东煤进行了研究,取得了丰硕的研究成果,但关于准东煤热解分质利用却鲜有报导。

煤的热解分质利用为通过热解将煤转化为热解气、煤焦油、半焦三相产物,再根据各类热解产物的物理化学性质有区别地进行利用,实现煤炭资源高效洁净利用,符合中国“十三五”规划要求[3-4]。半焦是煤热解分质利用的主要产物,具有碳含量高、水分低、挥发分产率低等优点,且随热解温度增加,钠挥发量增加,半焦中钠含量减小,且不可溶态钠增加[12-14]。因此,热解分质利用,是可行的洁净利用准东煤的方式。但半焦燃烧特性发生改变,有可能难以燃烧利用[12]。因此,研究准东煤半焦的脱钠提质及燃烧特性对于准东煤热解分质利用至关重要。

本文考察了五彩湾煤半焦的水热脱钠效果及其燃烧特性,通过分析热解前后及水热处理前后实验样品中钠的含量变化及水热脱钠前后原煤及半焦燃烧特性的变化,研究五彩湾煤热解分质利用及半焦水热脱钠的可行性,为五彩湾煤热解分质利用提供理论依据。

1 实验材料和方法

1.1 实验样品制备

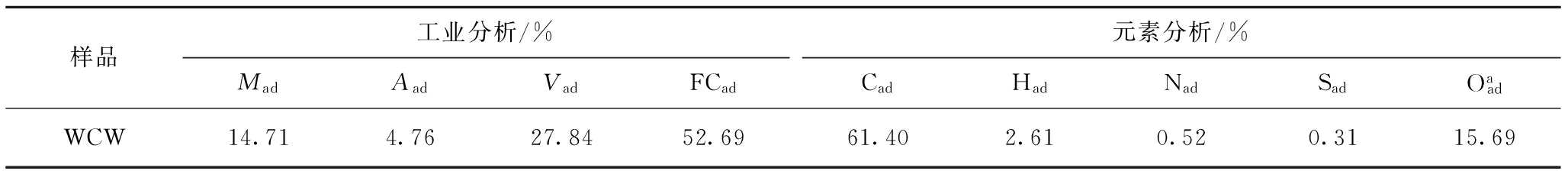

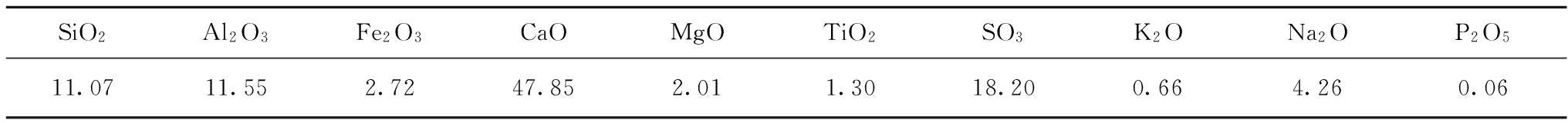

选取新疆五彩湾煤(WCW)作为实验对象。将实验煤样置于干燥箱中,经105 ℃恒温干燥24 h后研磨并筛分至小于1 mm。WCW原煤的工业分析及元素分析见表1,灰分分析见表2。

表1 煤种工业分析和元素分析

Table 1 Proximate and ultimate analyses of Wucaiwan coal

注:上标a表示By difference。

表2 实验用煤的灰分分析

Table 2 Ash analysis of the coal %

1.2 实验装置及步骤

1.2.1 热解实验

使用上海贵尔机械设备有限公司生产的GR/AF12-16型高温气氛炉进行热解实验。称取(10±0.1)g煤样均匀平铺于刚玉瓷舟中,置于气氛炉内,关闭炉门,抽真空后,充入氮气,启动实验。氮气流速为0.5 L/min,升温速率为15 ℃/min,热解终温分别取600和700 ℃,达到热解终温后恒温30 min。热解后样品标记为C6及C7。

1.2.2 水热脱钠实验

使用上海远怀化工科技有限公司生产的ZCF-0.5型高压反应釜进行水热脱钠实验。装置示意如图1所示。将100 mL蒸馏水以及20 g半焦加入高压釜中混合均匀,密封高压反应釜,启动搅拌器(转速为1 000 r/min)并以5 ℃/min加热至220 ℃,恒温30 min后停止加热和搅拌,自然冷却至室温后分离煤水混合物,将分离出的半焦置于105 ℃干燥箱中恒温干燥24 h,收集样品,封存备用。实验处理后的半焦样品标记为C6R及C7R。

图1 水热脱钠实验装置

Fig.1 Schematic diagram of hydrothermal treatment apparatus

1.2.3 萃取实验

取3份10 g样品,分别按10 g煤加入300 mL的第1级萃取液(超纯水)并搅拌均匀,在60 ℃水浴中恒温2 h,水浴过程中每10 min搅拌1次。萃取后的煤样用超纯水冲洗后,在105 ℃的条件下干燥2 h至恒重,重复萃取实验3次以保证萃取完全。取第1级萃取后的1份样品进行Na含量分析,剩余2份使用0.1 mol/L的醋酸铵溶液作为第2级萃取液重复上述操作。醋酸铵萃取完全后1份用于Na含量分析,1份用0.1 mol/L的HCl溶液作为第3级萃取液重复上述操作。

由于不同热解温度下煤焦产率不同,为方便比较,本文通过下列公式,将煤焦中各形态Na含量统一换算为以原煤为基准的Na含量:

ωn′r=(ωn-1-ωn)η (1≤n<3)

(1)

ωn′r=ωn-1η (n=4)

(2)

式中,ωn为经n级萃取后样品中钠的浓度(μg/g),其中原煤为0级萃取、经超纯水萃取为1级萃取、经水及醋酸铵萃取为2级萃取、经水、醋酸铵及盐酸萃取为3级萃取;ωn′r为原煤基下各赋存形态钠的浓度(μg/g),其中,ω1′r为水溶态钠,ω2′r为醋酸铵溶态钠,ω3′r为盐酸溶态钠,ω4′r为不溶态钠;η为焦产率(%)。

水热脱钠率的计算公式如下:

(3)

式中,θ为样品的水热脱钠率;ωs′r为原煤基下水热脱钠前样品的钠含量,μg/g;ωr′r为原煤基下水热脱钠后样品的钠含量,μg/g。

1.3 分析方法

1.3.1 热重分析

使用美国TA公司生产的Q500热重分析仪进行半焦燃烧热重分析。取(10±0.5)mg样品,均匀放入热重分析仪的陶瓷坩埚中,从室温升至150 ℃后停留30 min以去除水分。以150 ℃作为TG/DTG 曲线起始点进行记录,干燥空气流速为60 mL/min,升温速率分别为10,15,20及25 ℃/min,实验终温为1 000 ℃,到达终温后恒温2 min。每种样品在同一操作条件下重复实验3次。升温速率为10 ℃/min的结果标记为C6-10,C7-10,C6R-10及C7R-10,其中数字10表示升温速率。其他升温速率的样品分析标记同上。

1.3.2 样品中钠含量的测定

关于原煤及各半焦中钠含量测定方法实验的详细步骤参考文献[15]。

1.3.3 比表面积的测定

使用美国Quantachrome公司生产的NOVAtouch型比表面积及孔径测定仪测定样品的比表面积。

2 实验结果与讨论

2.1 热解过程中五彩湾煤中Na的演变

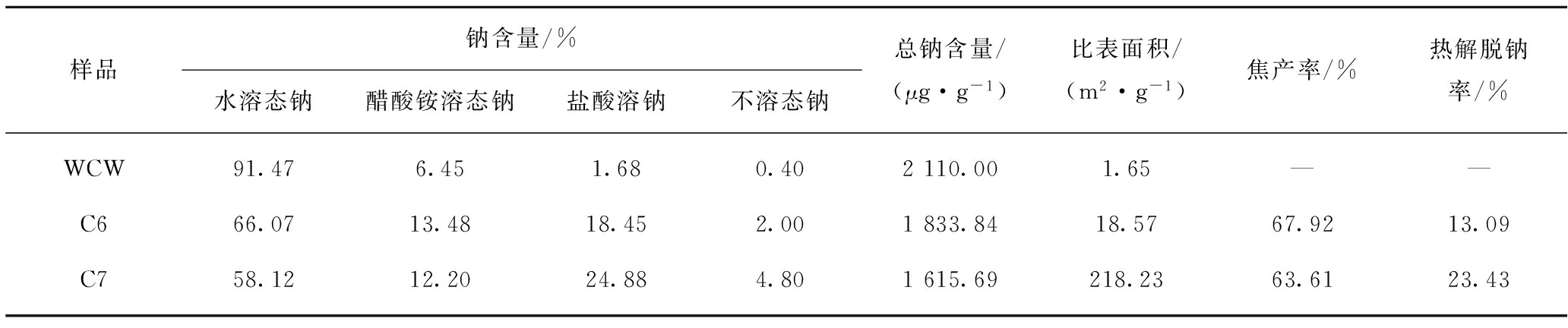

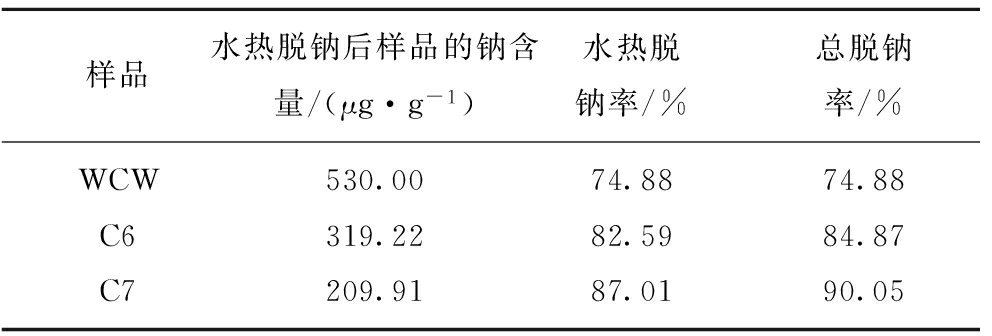

表3为热解前后样品中钠含量及比表面积。由表3可知,五彩湾原煤及半焦中钠的主要赋存形式均为水溶性钠。相比原煤,半焦中水溶性钠含量及总钠量均降低,而半焦中所含醋酸铵溶态钠、盐酸溶态钠及不可溶态钠均增加。在热解过程中,随热解温度的增加,煤中所含水溶性钠一是以气相形式释放,二是转化为其他存在形式的钠[14]。

由表3所示,热解后五彩湾半焦的比表面积远大于五彩湾原煤。由于在热解改性过程中,煤中弱键断裂导致煤大分子结构解聚生成小分子碎片,同时产生新的微孔结构。此外在热解起始阶段,煤中挥发分剧烈析出使得在微孔生成的同时出现大孔的塌陷,导致半焦比表面积迅速增加[16]。

表3 样品中钠含量及其比表面积

Table 3 Sodium content and specific surface area of the samples

虽然五彩湾煤半焦中钠含量高(分别为1 833.84,1 615.69 μg/g),且钠的主要赋存形式仍为水溶态钠,但其孔隙结构发达,为水热脱钠提供了良好的基础。

2.2 水热处理对样品中钠含量的影响

表4为水热脱钠后五彩湾煤及半焦的钠含量。由表4可知,WCW,C6及C7的水热脱钠率分别为74.88%,82.59%及87.01%,即WCW<C6<C7,且WCW,C6及C7的总脱钠率分别为74.88%,84.87%及90.05%,显现相同的规律。由此可知,相比于原煤,水热后五彩湾半焦的钠含量显著降低,仅为319.22,209.91 μg/g,水热脱钠效果显著。结合表3可知,C6及C7的比表面积均远大于WCW。比表面积增加,有利于水分子与水溶态钠接触以及析出,有利于水溶态钠的脱除[17]。因此,半焦的脱钠率高于原煤。

表4 水热脱钠后样品中钠含量

Table 4 Sodium content of the sample byHydrothermal treatment

2.3 脱钠前后样品燃烧特性的演变

图2为水热脱钠前后样品的燃烧特性曲线。为准确反映样品燃烧特性的变化,本文采用燃烧特性指数S表征样品的燃烧性能及反应活性,其值越大综合燃烧特性越好,方程式为

(4)

其中,to为着火温度(℃),表征煤焦着火性能,常采用TG-DTG法确定[18];th为燃尽温度(℃),表征煤焦燃尽性能,指燃烧失重量为总失重量的99%时所对应温度;Wmax为燃烧反应速率峰值,即DTG曲线上的峰值(%/min);Wmean为燃烧反应平均反应速率(%/min),是着火温度至燃尽温度之间的平均反应速率。计算各升温速率下各样品的燃烧特性指数S,取平均值得该样品的燃烧特性指数S,结果见表5。

图2 不同升温速率下样品燃烧DTG曲线

Fig.2 DTG curves of the samples during combustion process

如图2所示,与水热前样品相比,水热后所有样品的燃烧曲线均向低温区移动。结合表5,与水热前样品相比,水热后所有样品的着火温度to及燃尽温度th均降低,且燃烧特性指数S增加。由此可见,水热处理可改善煤样燃烧性能。刘大海等[6]研究表明经水热处理后,煤中水溶性钠含量显著降低且有机钠也存在一定程度的降低。在燃烧过程中,煤焦中的水溶性钠存在2个吸热反应:一是水溶性钠的挥发,二是转化为以低熔体为主的不溶态钠,覆盖碳表面活性点,阻碍碳与氧分子的接触[19-20]。故经水热处理后,煤中大量的水溶态钠被脱除,其燃烧性能得以改善。

表5 样品燃烧特性参数

Table 5 Combustion characteristic parameters of the samples

对比图2中不同升温速率下所有样品的燃烧曲线,仅图2(e)中不同升温速率下C6R的DTG曲线在250~300 ℃处均存在氧化峰。QUYN等[21]研究表明在燃烧过程中,有机钠形成“C—O—Na”团簇结构,促进煤中大分子结构的解聚、脂肪烃类及芳烃烷基的断裂,有利于煤焦着火。结合表5可知,C6R的着火温度最低(364.64 ℃)。推测C6R存在该氧化峰且其着火温度最低,是由于其含有大量的有机钠。

综上所述,所有实验焦样中,C6R的燃烧特性指数最高(5.64×10-7 min-2·℃-3),着火温度最低(364.64 ℃)且钠含量低(319.22 μg/g),是良好的洁净燃料。

2.4 半焦脱钠前后的燃烧动力学分析

煤焦燃烧反应过程是典型的非等温非均相气固反应,可近似看成一级动力学反应,根据热分析动力学理论,结合Arrhenius方程,采用等转化率法的FWO模型,该反应的动力学方程式[22-23]可表示为

(5)

式中,β为燃烧过程中升温速率(K/min);A为指前因子(s-1);E为表观活化能(kJ/mol);R为普适气体常数(J/(K·mol));g(α)为机理函数;T为某一时刻的反应温度(K)。

式(5)适用前提为u∈[20,60],u=E/RT。根据式(5)作ln(β)-1/T的函数图像,由该直线斜率-1.051 6E/R可求得某一转化率α下的活化能E。为获取关键参数,本文选α从0.1至0.9,并以0.1为间隔进行分析,拟合得到不同转化率下样品的燃烧反应活化能。

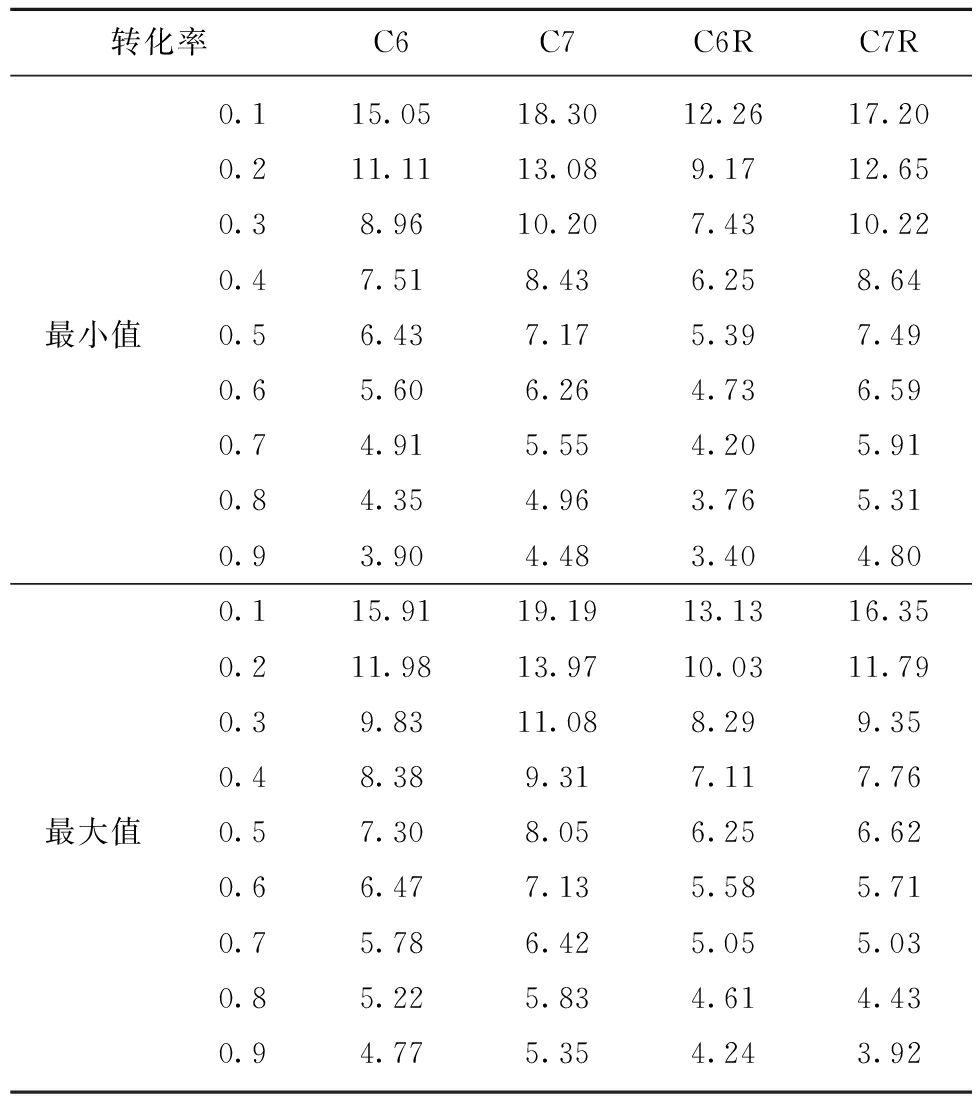

由于煤种及实验条件的不同(升温速率、实验设备、样品量等),导致采用FWO法计算的E值与FLYNN等[22]和OZAWA等[23]的计算得燃烧反应活化能E值存在差异,进而使得u值可能不完全满足u∈[20,60],故经FWO法求得的各转化率下样品的燃烧反应活化能E值后,应根据u=E/RT计算u值,检验其是否满足u∈[20,60][24]。由于u是温度T的函数,而不同转化率α对应的温度T随升温速率β的增加而增加,故只需计算最大与最小升温速率下的u值即可确定u值区间[24]。由表6可见,采用FWO法计算半焦的燃烧活化能E值后,u值区间为[3,20],为此对u∈[20,60]假设条件进行修正:

表6 各转化率下对应的u最大值与最小值

Table 6 umax and umin in different conversion rates

由u的区间范围[3,20],得

-1<(u-11.5)/8.5<1

令v=(u-11.5)/8.5,得

u=8.5v+11.5

(6)

由文献[22-23]可知

ln P(u)=-u+ln(u-2)-3ln(u)

(7)

![]()

(8)

将式(6)代入式(7),泰勒级数展开,取一阶近似,得

ln P(u)≈-3.968-1.155 9u

(9)

故式(5)的修正式为

(10)

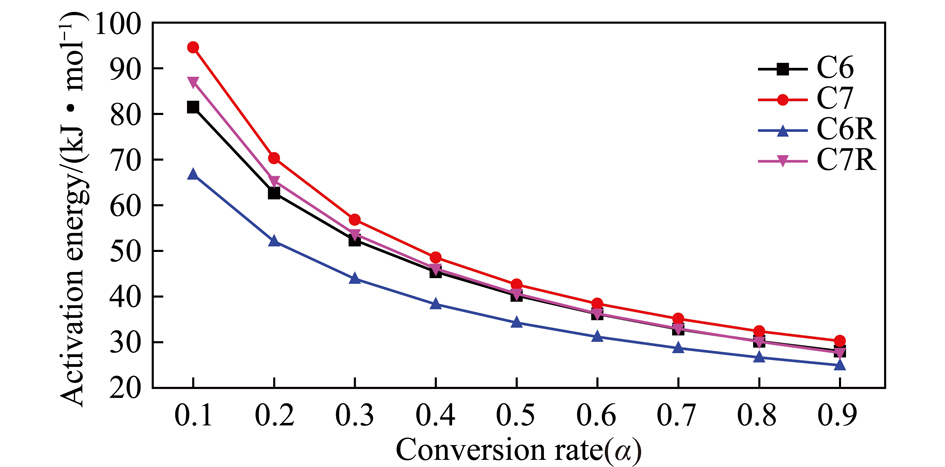

综上所求的样品燃烧活化能如图3所示。

图3 样品燃烧反应活化能曲线

Fig.3 Activation energy curves during the sample combustion

反应活化能是衡量煤焦反应活性的指标,反应活化能越高表明煤焦反应性越差。根据图3中C6,C7,C6R及C7R活化能曲线,求得其平均值Emean为45.49,49.90,38.52及46.65 kJ/mol,即C6R<C6<C7R<C7。由上可得,在4种样品中C6R的反应性最佳。

结合图3与表3,4可知,与水热前的样品相比,水热后样品的含钠量降低、活化能曲线向活化能小的区域移动且Emean值降低,表明在燃烧过程中,含钠量高的煤焦活化能高,反应性差,且对半焦进行水热处理,可降低其活化能,有利于其燃烧反应的进行。

3 结 论

(1)五彩湾煤半焦中钠主要赋存形式仍为水溶态钠,但其钠含量有所降低,且比表面积增加。

(2)半焦经水热脱钠处理,其钠含量显著减低,总脱钠率可达90.05%,高于原煤的总脱钠率(74.88%)。

(3)对比水热前后样品的燃烧特性曲线的变化可知水溶态钠的存在不利于燃烧反应的进行。

(4)所有实验焦样中,C6R的燃烧特性指数最高(5.64×10-7 min-2·℃-3)、着火温度最低(364.64 ℃)、钠含量低(319.22 μg/g)且平均活化能最低Emean(38.52 kJ/mol),是良好的洁净燃料。

参考文献(References):

[1] ZHAO Yan,QIU Penghua,CHEN Gang,et al.Selective enrichment of chemical structure during first grinding of Zhundong coal and its effect on pyrolysis reactivity[J].Fuel,2017,189:46-56.

[2] ZHOU Jibin,ZHUANG Xingou,ANDRES Alastuey,et al.Geochemistry and mineralogy of coal in the recently explored Zhundong large coal field in the Junggar basin,Xinjiang Province,China[J].International Journal of Coal Geology,2010,82(1-2):51-67.

[3] 中国国家能源局.煤炭清洁高效利用行动计划[EB].http://zfxxgk.nea.gov.cn/auto85/201505/t20150505_1917.htm,2015-04-27.

[4] 中国国家能源局.煤炭工业发展“十三五规划”[R].2016.

[5] 张守玉,陈川,施大钟,等.高钠煤燃烧利用现状[J].中国电机工程学报,2013,33(5):1-12.

ZHANG Shouyu,CHEN Chuan,SHI Dazhong,et al.Situation of combustion utilization of high sodium coal[J].Proceedings of the CSEE,2013,33(5):1-12.

[6] 刘大海,张守玉,陈川,等.新疆高钠煤脱钠提质过程中钠存在形式[J].煤炭学报,2014,39(12):2519-2524.

LIU Dahai,ZHANG Shouyu,CHEN Chuan,et al.Existence form of sodium in the high sodium coals from Xinjiang during its sodium removal process[J].Journal of China Coal Society,2014,39(12):2519-2524.

[7] ZHANG Xiaoyu,ZHANG Haixia,NA Yongjie.Transformation of sodium during the ashing of Zhundong coal[J].Procedia Engineering,2015,102:305-314.

[8] WU Xiaojiang,ZHANG Xiang,YAN Kai,et al.Ash deposition and slagging behavior of Chinese Xinjiang high-alkali coal in 3 MW th,pilot-scale combustion test[J].Fuel,2016,181:1191-1202.

[9] 陶玉洁,张彦威,周俊虎,等.准东煤在燃烧过程中的矿物演变过程及Na、Ca释放规律[J].中国电机工程学报,2015,35(5):1169-1175.

TAO Yujie,ZHANG Yanwei,ZHOU Junhu,et al.Mineral conversion regularity and release behavior of Na,Ca during Zhundong coal’s combustion[J].Proceedings of the CSEE,2015,35(5):1169-1175.

[10] 涂圣康,张守玉,施大钟,等.添加剂对高钠煤热解过程中钠析出的影响[J].煤炭转化,2016,39(1):31-34.

TU Shengkang,ZHANG Shouyu,SHI Dazhong,et al.Effect of additive on emssion of sodium in high-sodium coal during pyrolysis[J].Coal Conversion,2016,39(1):31-34.

[11] WEI Bo,WANG Xuebin,TAN Houzhang,et al.Effect of silicon-aluminum additives on ash fusion and ash mineral conversion of Xinjiang high-sodium coal[J].Fuel,2016,181:1224-1229.

[12] 孙会青,曲思建,王利斌.半焦的生产加工利用现状[J].洁净煤技术,2008,14(6):62-65.

SUN Huiqing,QU Sijian,WANG Libin.Present situation of the semi-coke production and utilization[J].Clean Coal Technology,2008,14(6):62-65

[13] 刘大海,张守玉,涂圣康,等.五彩湾煤中钠在热解过程中的形态变迁[J].燃料化学学报,2014,42(10):1190-1196.

LIU Dahai,ZHANG Shouyu,TU Shengkang,et al.Transformation of sodium during Wucaiwan coal pyrolysis[J].Journal of Fuel Chemistry and Thechnology,2014,42(10):1190-1196.

[14] 王文慧,贾宝玉,姚洪,等.准东煤热解过程中钠的迁移规律研究[J].工程热物理学报,2015,36(12):2733-2737.

WANG Wenhui,JIA Baoyu,YAO Hong,et al.An investigation of sodium transformation in Zhundong coal during pyrolysis[J].Journal of Engineering Thermophysics,2015,36(12):2733-2737.

[15] 涂圣康,张守玉,施大钟,等.添加剂对高钠煤热解过程中钠析出的影响[J].煤炭转化,2016,39(1):31-34.

TU Shengkang,ZHANG Shouyu,SHI Dazhong,et al.Effect of additive on emission of sodium in high-sodium coal during pyrolysis[J].Coal Conversion,2016,39(1):31-34.

[16] LUDVIG M M,GARD G L,EMMETT P H.Use of controlled oxidation to increase the surface area of coal application to a bituminous and a semi-anthracite coal[J].Fuel,1983,62(12):1393-1396.

[17] 金涛,张守玉,施登宇,等.高钠煤调湿后微波脱钠处理实验研究[J].热能动力工程,2016,31(4):95-99.

JIN Tao,ZHANG Shouyu,SHI Dengyu,et al.Experimental study on the microwave treatment to remove sodium from high sodium coal after humidifying[J].Journal of Engineering for Thermal Energy & Power,2016,31(4):95-99.

[18] 刘辉,吴少华,赵广播,等.煤粉粒度对元宝山褐煤燃烧特性的影响[J].哈尔滨工业大学学报,2008,40(3):419-422.

LIU Hui,WU Shaohua,ZHAO Guangbo,et al.Influence of coal particalsize on the combustion characteristics of Yuanbaoshan lignite[J].Journal of Harbin Institute of Technology,2008,40(3):419-422.

[19] ENDERS M,WILLENBORG W,ALBRECHT J,et al.Alkali retention in hot coal slag under controlled oxidizing gas atmospheres(air-O2)[J].Fuel Processing Technology,2000,68(1):57-73.

[20] 魏砾宏,齐弟,李润东.碱金属对煤燃烧特性的影响及动力学分析[J].煤炭学报,2010,35(10):1706-1711.

WEI Lihong,QI Di,LI Rundong.Effect of alkali metal on combustion of pulverized coal and kinetic analysis[J].Journal of China Coal Society,2010,35(10):1706-1711.

[21] QUYN D M,WU H,HAYASHI J I,et al.Volatilisation and catalytic effects of alkali and alkaline earth metallic species during the pyrolysis and gasification of Victorian brown coal.Part IV.Catalytic effects of NaCl and ion-exchangeable Na in coal on char reactivity[J].Fuel,2003,82(5):587-593.

[22] FLYNN J H,WALL L A.A quick,direct method for the determination of activation energy from thermogravimetric data[J].Journal of Polymer Science Part B Polymer Letters,1966,4(5):323-328.

[23] OZAWA T.A New method of analyzing thermogracimetric date[J].Bulletin of the Chemical Society of Japan,1965,38(11):1881-1886.

[24] 毛晓飞,陈念祖.煤燃烧反应活化能计算方法的研究[J].电站系统工程,2007,23(3):15-17.

MAO Xiaofei,CHEN Nianzu.Improving the Flynn-Wall-Ozawa method in calculating the activation energy in combustion reactions of the coal[J].Power System Engineering,2007,23(3):15-17.>