孙铭阳1,2,韦鲁滨2,于传兵1,朱学帅2,孙宁磊1,马立成2

(1. 中国恩菲工程技术有限公司,北京 100038; 2. 中国矿业大学(北京) 化学与环境工程学院,北京 100083)

摘 要:利用四阶Runge-Kutta法求解了液固分选流化床内颗粒的简化动力学方程,得到了颗粒速度和位移等随时间变化关系,并搭建了流化试验系统,验证了颗粒简化动力学方程的准确性,其预测的颗粒干扰沉降末速相对偏差基本可控制在5%以内。建立了基于该简化动力学方程的液固分选流化床数学模型,与试验分选结果相比,各密度级颗粒分配率的均方根误差为5.05。利用该模型探究了入料速率对颗粒分离结果的影响,发现入料速率增大导致的床层有效密度与实际分选密度比值减小是该过程中液固流化床分选效率降低的原因。

关键词:液固流化床;干扰沉降;颗粒动力学方程;数学模型;分选效率

中图分类号:TD91

文献标志码:A

文章编号:0253-9993(2018)11-3212-07

SUN Mingyang1,2,WEI Lubin2,YU Chuanbing1,ZHU Xueshuai2,SUN Ninglei1,MA Licheng2

(1.China ENFI Engineering Corporation,Beijing 100038,China; 2.School of Chemical and Environmental Engineering,China University of Mining and Technology (Beijing),Beijing 100083,China)

Abstract:Particles’ simplified motion equations were solved using the fourth order Runge-Kutta algorithm and their settling velocities as well as displacements along with time in liquid-solid fluidized bed separator were obtained. Fluidization experiment system was set up to verify the correctness of the calculated values of hindered settling velocities from solving particles’ simplified motion equations. The relative error of calculated hindered terminal settling velocities could be kept within 5% overall compared with the experimental values. Then,a mathematical model for liquid-solid fluidized bed separator was proposed based on particles’ simplified motion equations. The predicted partition values of different density fractions were validated with separation experiment,demonstrating that the mathematical model used in this work could give a well enough predicted separation result with a root-mean-square error of 5.05 of all density fractions. Using the mathematical model,the influence of feed rate on the separation results was explored,indicating the decreasing of the ratio of fluidized bed effective density ρeff to δ50 (separation density) was the reason that separation efficiency decreased with the feed rate increasing.

Key words:liquid-solid fluidization bed;hindered settling;particles’ movement equation;mathematical model;separation efficiency

移动阅读

孙铭阳,韦鲁滨,于传兵,等.基于颗粒简化动力学方程的液固分选流化床数学模型[J].煤炭学报,2018,43(11):3212-3218.doi:10.13225/j.cnki.jccs.2018.0157

SUN Mingyang,WEI Lubin,YU Chuanbing,et al.A mathematical model for liquid-solid fluidized bed separator based on Particles’ Simplified Motion Equations[J].Journal of China Coal Society,2018,43(11):3212-3218.doi:10.13225/j.cnki.jccs.2018.0157

收稿日期:2018-01-28

修回日期:2018-08-13

责任编辑:韩晋平

基金项目:国家自然科学基金资助项目(51574252)

作者简介:孙铭阳(1987—),男,山东潍坊人,博士。E-mail:mingyang_sun@yahoo.com

通讯作者:韦鲁滨(1962—),男,江苏扬州人,教授。 E-mail:wlb@cumtb.edu.cn

液固分选流化床(Liquid-Solid Fluidized Bed Separator,LSFBS)被广泛用于粗煤泥分选[1-2]、金属矿粗选、脱泥与尾矿回收以及废旧电路板等资源回收[3]。影响LSFBS分选效果的因素较多,且各因素间存在相互作用。利用数学模型预测不同条件下分选结果,可以缩短调试周期,利于提高选厂生产效率和经济效益,对选厂生产具有理论指导意义。分选区床层有效密度和表观黏度等性质的计算对LSFBS数学模型准确性有重要影响。GALVIN等[4-6]提出了基于干扰沉降末速的LSFBS模型,其分选区床层有效密度计算方法为:测定主分选区一定高度距离h0上的压降ΔP,主分选区内矿浆有效密度按下式近似计算:

ρeff=ΔP/gh0

(1)

DAS等[7]通过试验发现当入料粒度范围较宽时,Galvin模型的预测结果与试验值偏差较大,且床层压力设定值越低,该模型预测的分选结果误差越大;KUMAR等[8]也发现了类似结论,他们通过细粒煤分选试验[9]还发现,给料流速率及给料流矿浆密度对分选结果也有很大影响,通过方差分析发现,与床层压力设定值相比,给料速率对溢流产率的影响更大。KIM[10-11],XIA[12]通过数值模拟发现在其他条件(床层压力设定值等)一定时,给料速率以及给料流固体含量对分选密度、分离粒度和可能偏差有重要影响。给料速率改变将引起入料管下方分选区域流场发生显著变化,增大给料速率将导致入料管下方分选区上升水流表观速度增大;增大给料流中固体物含量则将引起给料管下方分选区域有效密度和表观黏度增大,这两种情况都会引起颗粒向下运动时所受阻碍作用增大,进而导致分选密度提高。

目前,基于颗粒动力学方程的LSFBS数学模型还鲜有报道,笔者将建立基于颗粒简化动力学方程的LSFBS数学模型,同时确定合适的分选区床层性质计算方法,并利用该LSFBS数学模型探究入料速率对分选结果的影响。

液固流化床层内颗粒所受连续相流场作用力包括流体阻力、虚拟质量力、压力梯度力、Saffman力、Magnus力和Basset力等,所受体积力为重力,此外还受到周围颗粒间的碰撞作用。液固分选流化床内,颗粒所受竖直方向作用力对颗粒最终去向起决定作用。根据牛顿第二定律,颗粒竖直方向(z方向)运动的动力学方程为

(2)

式中,uP为竖直方向颗粒速度;Ft为竖直方向颗粒所受合力。

文献[13]对液固流化床内颗粒所受各力进行了量级比较和分析,发现Magnus力[14-15]、Saffman力[16-17]和Basset力[18]对颗粒在竖直方向的干扰沉降运动影响很小,可将其从颗粒动力学方程中省略,本文不再进行详述。

为简化颗粒间相互作用,笔者将液固流化床层等效为准流体,用准流体表观黏度和有效密度来体现颗粒间碰撞作用,表观黏度[19]和有效密度分别按下式计算:

(3)

![]()

(4)

式中,μ0为水的动力学黏度;φmax为入料颗粒均匀混合时所能达到的固相最大体积分数;φ为实际床层内各颗粒组分的体积分数和;φij为粒度为i、密度为j的颗粒组分体积分数;ρPij为粒度为i、密度为j的颗粒组分的密度;ρF为水密度;m,n分别为入料颗粒的粒级和密度级数量。

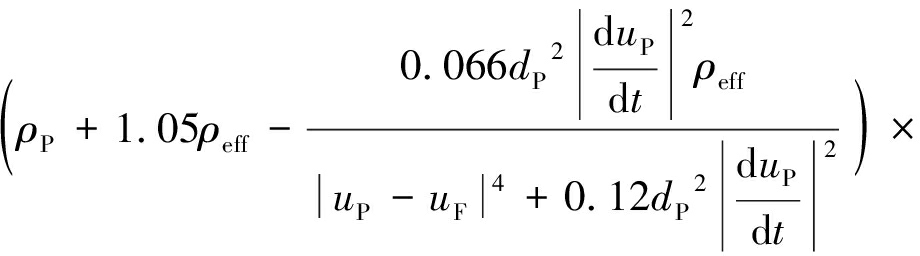

由以上分析,液固流化床层内单位质量颗粒动力学方程可简化为式(5),其中CD为流体阻力系数,细粒矿物(3~0.2 mm)分选过程中雷诺数主要位于过渡区[20-21],因此本文流体阻力系数采用阿连公式计算。式(5)右端从左到右依次为流体阻力项、重力项、浮力项和虚拟质量力项;ReP为颗粒雷诺数,ρP和dP分别为颗粒的密度和粒度,uP和uF分别为颗粒和连续相轴向速度,Ac为加速度模数:

Ac=|uF-uP|2/[dP|d(uP-uF)/dt|]

![]()

(5)

颗粒流化试验系统如图1所示,图中A为清水池,B为主上升水流阀,C为微调上升水流阀,D为离心泵,E为小量程涡轮流量计,F为大量程涡轮流量计,G为流化颗粒,H为0.045 mm筛网,I为过滤箱。上升水流由平行管流体分布器射出后,沿柱体向上流动并在径向上逐渐均匀分布,经第1层筛网后,流体轴向速度基本实现均匀分布。流化颗粒置于第2层筛网上,筛孔远小于流化颗粒直径,使颗粒所受流体曳力尽量均匀,且不会沿近壁面区漏下。流化床溢流给到过滤箱,溢流经筛网过滤后返回至清水池,以便回收带出颗粒和实现流化水的循环利用。

图1 液固流化试验系统

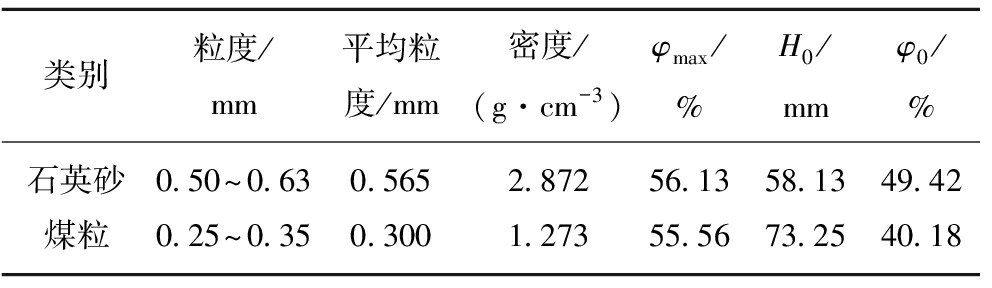

Fig.1 Experiment system for Liquid-Solid Fluidization

流化颗粒性质见表1,共采用了粒度为0.50~0.63 mm、密度为2.872 g/cm3石英砂和粒度为0.25~0.35 mm、密度为1.273 g/cm3煤粒两种颗粒,这两种颗粒密度和粒度均处于粗煤泥入料的密度和粒度范围内,具有一定代表性。表1中H0为流化颗粒形成均匀稳定床层后突然让上升水流速度为0,待颗粒在水中自由沉降完成后,得到的固体颗粒床层初始高度,φ0则为此时固体颗粒床层对应的固体体积分数。φmax为该类颗粒能达到最大体积分数。

表1 流化颗粒物性

Table 1 Properties of fluidized particles

对于达到相对平衡的液固流化床层,床层内所有颗粒相对壁面的平均速度为0,此时可以认为床层内部所有颗粒整体上达到了相应颗粒体积分数下的干扰沉降末速,根据颗粒体积分数与上升水流速度得到此时颗粒干扰沉降末速为

uslip=uF/φ

(6)

令H为上升水流速度为uF时颗粒床层高度,则此时液固流化床层内颗粒平均体积分数为

(7)

由于附加质量力系数含有d(uP-uF)/dt,因此式(5)所指的颗粒动力学方程为隐式,计算之前将其转化为显式。

颗粒与流体相对速度的加速度可表示为

(8)

将Ac,CD以及式(8)代入式(5),得到

(uP-uF)+(ρP-ρeff)g

(9)

可利用Matlab求解上式,此处将求解结果简单表示为

duP/dt=P

(10)

颗粒进入液固流化床层后,某时刻所处的位置通过求解下式得到

dz/dt=uP

(11)

令液固分选流化床层内均匀稳定上升水流速度为uF=C。本文采用经典的四阶Runge-Kutta法来同时求解式(10)和(11),其算法公式为

yn+1=yn+h(k1+2k2+2k3+k4)/6

式中,k1=f(xn,yn),k2=f(xn+h/2,yn+k1 h/2),k3=f(xn+h/2,yn+ k2h/2),k4=f(xn,yn+ k3h)。

由方程(5)预测的表1中两种颗粒不同体积分数下干扰沉降末速与试验值对比如图2所示。

图2 颗粒干扰沉降末速预测值与试验值对比

Fig.2 Hindered settling velocity comparison between predicted and experimental value at different particles volume fractions

由图2可以看出简化的颗粒动力学方程能精确预测两种颗粒干扰沉降末速,其相对误差基本可控制在5%以内。

根据LSFBS内部流场湍流强度分布特性和入料颗粒分离过程,将其分为如图3所示的5部分。在B区内,向下的进料流和上升水流相遇,流场湍流强度较大。上升水流由平行孔管或多孔板流体分布器射入分选机内部时,首先在流体分布器上方形成多个有限空间内的紊流射流,因此D区流场的湍流强度也较高。进入C区后,均匀稳定的上升水流形成。颗粒由B区进入C区后在均匀的上升水流中做干扰沉降运动。其中,粗重颗粒干扰沉降速度较大,可以通过C区的自生密相液固流化床层,并进一步通过D区后在E区聚集、浓缩和脱水;轻细颗粒则随上升水流从B区进入到A区,并最终随溢流进入到溢流槽。

图3 液固分选流化床内部流场分区和模型简化

Fig.3 Simplified segaregation process of various particles in LSFBS

大部分的轻细颗粒在图3的B区即可完成分选,而粗重颗粒能较容易的通过C和D区;其余颗粒的分离则要在C区完成。如果忽略B区,让轻细颗粒以某一速度直接进入C区,毫无疑问,这些轻细颗粒会很快转而向上运动;而忽略掉D区后,也不会影响粗重颗粒成为底流产品。因此,建立数学模型时,可压缩给料管所占流场区域,并忽略B和D区,将颗粒在LSFBS内的分离过程简化,并进一步将颗粒间相互作用以准流体有效密度和表观黏度的概念来近似体现,如图3所示。一定分选时间内,通过同时求解方程(10)和(11),可得到不同时刻的颗粒速度和位移。取向下位移为正,颗粒进入主分选区一定时间后,其位移小于H1,该颗粒将成为溢流产品;其位移大于 H2,将成为底流产品;其余情况,说明颗粒还位于分选机内,需增长分选时间t0。建立的数学模型计算流程如图4所示(图中Ls为分选机高度;Lin为入料管插入深度)。

图4 LSFBS数学模型计算流程

Fig.4 Schametic of the LSFBS model based on particles moving equations

其中输入的入料信息包括入料粗煤泥粒度和密度组成;LSFBS结构参数包括LSFBS柱体直径DS,A区和C区长度H1和H2;操作参数包括给料速率ufeed、给料浓度cfeed和表观上升水流速度uupward。

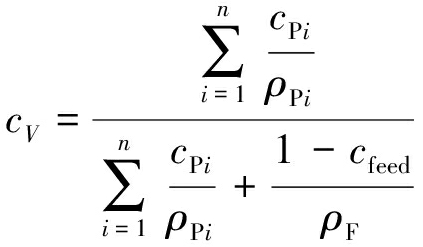

计算之前需要先确定主分选区各物理量。笔者确定LSFBS分选区有效密度和表观黏度等性质时,将给料流速率和给料流固体物含量等参数考虑在内。分选区液固悬浮液有效密度按下式计算:

(12)

式中,Dfeed为入料管直径;![]() 为入料矿浆平均密度,按下式计算:

为入料矿浆平均密度,按下式计算:

(13)

其中,i表示某密度级;n为入料粗煤泥颗粒密度级个数;cPi为密度级ρPi在入料矿浆中的质量分数;cfeed为入料矿浆中固体质量分数。因此有![]() 入料中固体体积分数按下式计算:

入料中固体体积分数按下式计算:

(14)

液固悬浮液表观黏度采用Swanson公式计算,如式(3)所示。实际悬浮液中固体颗粒体积分数按下式计算:

(15)

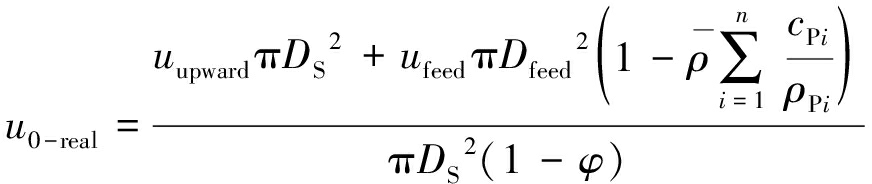

主分选区上升水流大小由布水管和进料管进入的水量共同决定:

(16)

实际分选过程中,LSFBS床层性质沿轴向是变化的,床层有效密度以及床层空隙率等沿轴向呈一定梯度分布。因此,为了更加准确的预测入料分选结果,计算时可根据实际试验条件将床层有效密度或流体阻力乘以一个经验系数,以对结果进行校正。

按照文献[22]中入料性质及LSFBS结构参数,用以上LSFBS模型预测了相应条件下入料在LSFBS内分选结果,得到不同密度颗粒在底流分配率预测值如图5所示。由图5可以看出,各密度级分配率的预测值基本能较好地与试验值相吻合,其中,所有密度级颗粒在底流中分配率的预测值与文献[22]中试验值间的均方根误差[23]为5.05,溢流产率的相对误差为2.84%,说明基于颗粒简化动力学方程的LSFBS数学模型能比较正确的预测不同密度颗粒在LSFBS内的分选结果。

图5 颗粒分选结果预测值和试验值对比

Fig.5 Comparison between predicted and experimental separation results

不同颗粒分离过程中相关结构和操作参数见表2。在以上操作和结构参数下,对粒度、密度分别为表3的两组颗粒在液固分选流化床内分离过程进行预测,如图6所示。

表2 结构参数与操作参数

Table 2 Structure and operating parameters

表3 入料颗粒性质

Table 3 Properties of feed particles

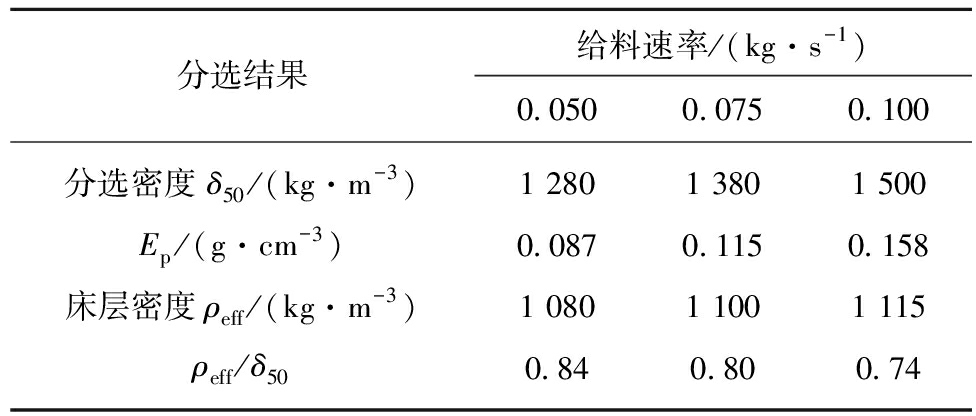

液固分选流化床内床层密度主要由布水管表观上升水流速度、入料流速度和入料流中固体物含量等因素决定。设入料流中固体物体积分数恒定,为45.47%;单位时间固体物料加入速度分别为0.050,0.075和0.100 kg/s。由式(12)~(16)计算得到相应参数见表4。

模拟得相同属性物料在3种入料速率下的分选结果如图7所示。由图7可以看出,随着单位时间入料量的增大,分配曲线逐渐右移,同时曲线逐渐变得平缓。

主分选区床层密度、分选密度和可能偏差随入料速率变化见表5。可以看出,此过程中分选密度由1.28逐渐增大到1.5 g/cm3,表明溢流产率受入料速率影响很大[8];可能偏差则由0.087增大到0.158,并未因床层有效密度增大而减小。入料速率增大过程中,床层有效密度与实际分选密度比值逐渐减小,这就是分选密度随入料速率增大同时,可能偏差也增大的原因。

图6 第1组和第2组粒度颗粒分离过程

Fig.6 Segregation behavior of the first group and the second group of feed particles

表4 不同入料速率下相关参数计算值

Table 4 Calculated related parameters under different feed rate

图7 3种入料速率下的分选结果

Fig.7 Separation results under the three feed rate

(1)利用四阶Runge-Kutta法求解了颗粒简化动力学方程,并试验验证了该简化动力学方程预测流化床层内颗粒沉降末速的准确性,两种试验颗粒的不同体积分数下干扰沉降末速预测值的相对偏差基本可控制在5%以内。

表5 分选密度和可能偏差随入料速率变化规律

Table 5 Influence of the feed rate on the separation density and Probable error

(2)根据颗粒在LSFBS分离过程特点,建立了基于颗粒简化动力学方程的LSFBS数学模型;利用相关文献中的试验数据检验了该模型的准确性,与试验值相比,各密度级在底流分配率的均方根误差为5.05,溢流产率相对误差为2.84%。

(3)利用基于颗粒简化动力学方程的LSFBS数学模型探究了不同颗粒在流化床内运动特点以及入料速率对颗粒分离过程的影响,当其他条件一定时,增大入料速度,利于主分选区床层密度的提高,但随着入料速率的增大,床层密度与实际分选密度比值逐渐减小,可能偏差逐渐增大。

参考文献:

[1] HONAKER R Q,MONDAL K.Dynamic modeling of fine coal separations in a hindered-bed classifier[J].Coal Preparation,2000,21(2):211-232.

[2] VENUGOPAL R,PATEL J P,BHAR C.Coal washing scenario in India and future prospects[J].International Journal of Coal Science & Technology,2016,3(2):1-7.

[3] 段晨龙,赵跃民,伍玲玲,等.充气式液固流化床分选废弃电路板的实验研究[J].中国矿业大学学报,2014,43(5):915-919.

DUAN Chenlong,ZHAO Yuemin,WU Lingling,et al.Research on separation of waste printed circuit boards by an inflatable liquid-solid fluidized bed[J].Journal of China University of Mining & Technology,2014,43(5):915-919.

[4] GALVIN K P,PRATTEN S J,NICOL S K.Dense medium separation using a teetered bed separator[J].Minerals Engineering,1999,12(9):1059-1081.

[5] GALVIN K P,PRATTEN S,NGUYEN TRAN LAM G.A generalized empirical description for particle slip velocities in liquid fluidized beds[J].Chemical Engineering Science,1999,54(8):1045-1052.

[6] GALVIN K P,DOROODCHI E,CALLEN A M,et al.Pilot plant trial of the reflux classifier[J].Minerals Engineering,2002,15(1-2):19-25.

[7] DAS A,SARKAR B,MEHROTRA S P.Prediction of separation performance of Floatex Density Separator for processing of fine coal particles[J].International Journal of Mineral Processing,2009,91(1-2):41-49.

[8] KUMAR C R,MOHANAN S,TRIPATHY S K,et al.Prediction of process input interactions of Floatex Density Separator performance for separating medium density particles[J].International Journal of Mineral Processing,2011,100(3-4):136-141.

[9] RAGHU KUMAR C,BHOJA S K,TRIPATHY S K,et al.Classification performance evaluation of floatex density separator for coal fines[J].Fuel,2013,108:303-310.

[10] KIM B H,KLIMA M S.Simulation of hindered-settling column separations when processing fine anthracite refuse[J].Coal Preparation,2004,24(5-6):261-275.

[11] KIM B H.Modeling of hindered-settling column separations[D].The Pennsylvania State University,2003:174.

[12] XIA Y.Numerical simulation of fine particle separation in hindered-settling bed separators by computational fluid dynamics[D].Morgantown:West Virginia University,2004.

[13] 孙铭阳,韦鲁滨,朱学帅,等.液固分选流化床内颗粒动力学方程的简化及应用[J].中南大学学报,2018,49(6):1307-1314.

SUN Mingyang,WEI Lubin,ZHU Xueshuai,et al.Simplification and application of particles kinetic equation for liquid-solid fluidized bed separator[J].Journal of Central South University,2018,49(6):1307-1314.

[14] SI R,JB K.The transverse force on a spinning sphere moving in a viscous fluid[J].Journal of Fluid Mechanics,1961,11(3):447-459.

[15] OESTERLE B,PETITJEAN A.Simulation of particle-to-particle interactions in gas solid flows[J].International Journal of Multiphase Flow,1993,19(1):199-211.

[16] SAFFMAN P G.The lift on a sphere in a slow shear flow[J].Journal of Fluid Mechanics,1965,22(2):385-400.

[17] MEI R.An approximate expression for the shear lift force on a spherical particle at finite reynolds number[J].International Journal of Multiphase Flow,1992,18(1):145-147.

[18] BASSET A B.On the motion of a sphere in a viscous liquid[J].Philosophical Transactions of the Royal Society of London A,1979:43-63.

[19] SWANSON V F.Free and hindered settling[J].Minerals and Metallurgical Processing,1989(11):190-196.

[20] 卢寿慈.矿物颗粒分选工程[M].北京:冶金工业出版社,1990:168-170.

[21] 孙铭阳.液固分选流化床数学模型与结构优化研究[D].北京:中国矿业大学(北京),2017:21-22.

SUN Mingyang.Mathematical modeling and structure optimizing of liquid-solid fluidized bed separator[D].Beijing:China University of Mining and Technology(Beijing),2017:21-22.

[22] LÜ Y,ZHU Y.Evaluation of numerical simulation for the separation of fluidized bed coarse slime[A].XIONG J.International Conference on Future Electrical Power And Energy System,PT A[C].2012:954-960.

[23] 孙铭阳,韦鲁滨,朱学帅,等.液固分选流化床三相流场模拟中各粘性流动模型的适用性[J].过程工程学报,2016,16(1):86-93.

SUN Mingyang,WEI Lubin,ZHU Xueshuai,et al.Research on performances of different viscous models in simulation of flow field in liquid-solid fluidized bed separator[J].The Chinese Journal of Process Engineering,2016,16(1):86-93.