韩有理,朱金波,费之奎,周 伟,王 超,沈 亮,张 勇

(安徽理工大学 材料科学与工程学院,安徽 淮南 232001)

摘 要:根据引射吸气方式设计了一种双余弦自吸气喷嘴,为解析该喷嘴在不同操作因素下的气泡粒径分布特征规律。选择甲基异丁基甲醇(MIBC)作为起泡剂,利用图像分析法测量了不同起泡剂浓度、入流压力、喷嘴距、不同深度下的气泡粒径分布,分析了不同入流压力下喷嘴的吸气能力。结果表明:随起泡剂浓度的增大,气泡Sauter直径逐渐减小,当浓度达到临界兼并浓度0.112 mmol/L时,气泡粒径稳定于某个常数值,且入流压力越大,常数值越小,气泡粒径分布范围越窄,小气泡含量增大,如入流压力P=0.14 MPa时,气泡Sauter直径为0.32 mm,中间粒径气泡含量为40.73%;气泡直径随入流压力的增大逐渐减小,随喷嘴距增大逐渐减小,随不同深度增加线性增大,且药剂浓度达到临界兼并浓度时,减小(增加)趋势均变缓慢;吸气量随入流压力增大线性增大,且喷嘴距越大吸气量越大。

关键词:喷嘴;浮选;气泡;Sauter直径;喷嘴距;临界兼并浓度;气泡粒径分布

中图分类号:TD923

文献标志码:A

文章编号:0253-9993(2018)11-3219-07

HAN Youli,ZHU Jinbo,FEI Zhikui,ZHOU Wei,WANG Chao,SHEN Liang,ZHANG Yong

(School of Materials Science and Engineering,Anhui University of Science and Technology,Huainan 232001,China)

Abstract:A double cosine self-suction nozzle was designed based on the spraying inspiration.The influence of operating parameters on the bubble size distribution in a double cosine self-suction nozzle was analyzed using methyl isobutyl carbinol (MIBC) as the frother.Bubble Sauter mean diameter of nozzle was investigated at different concentrations of frother,inflow pressure,sampling height,nozzle distance,and the suction capacity of the nozzle was researched under different inflow pressures using the image analysis technique.The results show that with the increase of frother concentration,the Sauter mean diameter (d32) decreases until the critical coalescence concentration (CCC) was determined as 0.112 mmol/L above which the d32 is constant.With a higher inflow pressure,the constant is lower and the scope of bubble size distribution becomes narrow with the increases of the smaller bubble content.For example,the Sauter mean diameter was 0.32 mm and the content of bubble middle size distribution was 40.73% when the inflow pressure P is 0.14 MPa.The d32 decreases with the increase of inflow pressure,nozzle distance and sampling height.The decrease (increase) tread changes slower when the frother concentration reaches the CCC.With the inflow pressure the inspiratory capacity increases linearly,and the inspiratory capacity is larger when the nozzle distance increases.

Key words:nozzle;flotation;bubble;Sauter mean diameter;nozzle distance;critical coalescence concentration;bubble size distribution

移动阅读

韩有理,朱金波,费之奎,等.双余弦自吸气淹没喷嘴气泡粒径分布规律[J].煤炭学报,2018,43(11):3219-3225.doi:10.13225/j.cnki.jccs.2018.0087

HAN Youli,ZHU Jinbo,FEI Zhikui,et al.Bubble size distribution in double cosine self-suction submerged nozzle[J].Journal of China Coal Society,2018,43(11):3219-3225.doi:10.13225/j.cnki.jccs.2018.0087

收稿日期:2018-01-16

修回日期:2018-11-17

责任编辑:毕永华

基金项目:国家自然科学基金资助项目(51374015);安徽省自然科学基金资助项目(1708085QE128);安徽理工大学研究生创新基金资助项目(2017CX2040)

作者简介:韩有理(1990—),男,安徽濉溪人,博士研究生。E-mail:yolhan@163.com

通讯作者:朱金波(1963—),男,安徽淮南人,教授,博士。Tel:0554-6632669,E-mail:jinbzhu@163.com

泡沫浮选是处理微细粒煤泥有效的方法[1-2],气泡在浮选槽内与煤泥颗粒间接触、碰撞、脱附、黏附等过程来完成最终的浮选过程[3-5]。气泡作为浮选过程的主要载体,气泡粒径分布对气泡的选择性,携带目的矿物的能力有着显著的影响[6]。不同尺寸气泡的选别矿物的能力不同,研究发现药剂浓度对气泡粒径分布有显著影响,药剂浓度越大气泡粒径越小,当药剂浓度达到临界兼并浓度(Critical Coalescence Concentration,缩写为CCC)时,因为溶液表面张力的随起泡剂浓度的增加逐渐减小[7-8],气泡粒径分布趋于稳定值,不同类型的起泡剂的临界兼并浓度不同[9-11],MIBC(CCC)>松油醇(CCC)>仲辛醇(CCC)。文献[12]研究发现起泡剂浓度越大,气泡粒径越小,小气泡含量增多,当浓度达到临界兼并浓度时气泡粒径分布基本保持不变。文献[13-15]研究也发现在起泡剂浓度较低时,气泡的Sauter直径随浮选槽内的气体速度的增加而增大,且曲线增长趋势较大;而当起泡剂浓度增加到一定值后,气泡Sauter直径增大趋势变缓,在浮选槽内,搅拌速度控制着浮选槽内湍流强度的大小也直接影响着气泡尺寸及其粒度分布规律。文献[16]通过改变射流管与混合管的截面积大小对环空射流喷嘴的吸气性能及气液比进行了研究。研究发现环空射流喷嘴吸气量随着入流压力的增大逐渐增大,高截面比下吸气量随入流压力的增大逐渐增大;并且余弦型喷嘴具有射流能量的转化效率较高,能量耗散率低的特点。文献[17]中研究发现射流浮选柱气泡发生器最佳射流面积比为6~10。射流压强、两喷嘴间距及内外喷嘴出口面积比是影响矿浆含气率的三个主要影响因素。文献[18]指出射流浮选柱入流压力越大,喉管越细,浮选槽内气泡粒径分布均匀性越好,大直径喷嘴对气泡均匀性分布能力优于小喷嘴。文献[19]研究了喷嘴结构参数和操作因素对喷头射流能力的主次影响规律,结果发现入流压力和信号嘴插拔深度对喷头射程影响较显著。文献[20]研究发现喷嘴增强混合措施在较高增压比下对引射器综合性能测试优于常规圆锥喷嘴,混合室内出口截面上总压分布更均匀。喷嘴的喷嘴距、出口截面比、药剂浓度、入流压力、矿浆pH值等因素直接影响气泡在浮选槽内的影响规律,从而影响浮选效率。因此,研究喷嘴的操作参数对气泡粒径分布规律,提高浮选效率有重要的意义。

综上所述,结合余弦型喷嘴能量损耗较低特点。本文设计一种双余弦自吸气喷嘴射流结构,结构特点在于引射管与外喷嘴均采用余弦型喷嘴,在外喷嘴出口处未设置喉管,目的在于减少喉管对射流能量的损耗,充分利用射流动能,采用引射吸气方式吸入空气;在喷嘴淹没条件下,探讨喷嘴的气泡粒径分布规律及影响因素,在不同的起泡剂(MIBC)浓度(C,mmol/L)下,调节入流压力(P,MPa)、喷嘴距(L,mm)、不同深度(Y,cm)因素,研究因素对气泡粒径分布的影响规律。

图1为试验装置系统示意图。将循环水箱、泵与射流装置使用管道连接,在管道上安装压力表和玻璃转子流量计实时测量工作参数,用分流阀调整射流装置的入流压力。试验槽上部的液位平衡阀动态调整液位高度。在射流装置的正前方位置为气泡测试区。

图1 试验装置系统

Fig.1 Test device system

1—循环槽;2—泵;3—分流阀;4—压力表;5—玻璃转子流量计;6—射流装置;7—试验槽;8—液位平衡阀;I—气泡测试区

图2为射流装置的结构示意图。射流装置由引射管、喷嘴、吸气管组成。引射管与喷嘴通过连接环螺纹连接,方便调节试验变量喷嘴距L。喷嘴的上部密封焊接有吸气管。引射管出口直径d为6 mm,引射管余弦段长度Lb为13 mm;喷嘴余弦段进口直径Da为48 mm,出口直径D为10 mm;喷嘴余弦段长度La为35 mm。定义余弦喷嘴锥![]() 喷嘴距L为可变参数。

喷嘴距L为可变参数。

图2 双余弦自吸气喷嘴结构

Fig.2 Structural of double cosine self-suction nozzle

在试验槽内部,射流装置的前方选为气泡测试区I。图3所示为自制试验气泡测试观察系统示意图。引流管采用内径为12 mm的橡胶管,橡胶管上设置有控制引流流量的阀门,将引流管进口位置设置在射流装置中心水平面上,引流管与观察室连接。将试验槽内气泡引流至透明观察室内,使气泡分散度增大,规避气泡间重叠对分析气泡粒径分布带来的影响。在观察室一侧,垂直观察室壁面布置DS-2000W可调节功率平行光源,通过布光板将光源均匀打到观察室内,将每一个气泡边界清晰分辨。另一侧放置高速摄像仪I-SPEED,实时拍摄记录图像。并采用ProAnalyst软件对试验图像进行处理分析,如图4所示。每组试验至少分析5 000个气泡,采用Sauter平均直径(d32)[22-23]表征气泡粒径分布特征,计算公式见式(1)。以喷嘴中心水平面所在位置为基准,建立竖直向上的坐标轴Y。

(1)

式中,n表示气泡数量;di表示第i个气泡直径,mm。

图3 试验槽内气泡测试观察系统剖面

Fig.3 Schematic of bubble test and observation system in the test tank

图4 观察室内气泡图像

Fig.4 Bubble images in the view chamber

有压水介质流经引射管高速喷出,对气体进行持续的抽吸与压缩,水介质流与空气流存在速度差而在吸气区内从吸气管吸入空气。水介质流对空气流的剪切力作用,将空气流撕裂成空气微团,水、药剂与空气在混合区内进行高频率的互动与接触;空气微团又因为水介质流的高速运动将空气微团拉伸成长条状,由水介质流携带从喷嘴的出口喷射而出,再次撕裂切割成低量级尺度的气泡。

试验采用甲基异丁基甲醇(MIBC分子式:C6H14O,分析纯),分子量为102.18,作为试验用起泡剂。试验介质采用自来水,利用Zeta probe型电位分析仪测量其pH=7.2,试验平均室温T=(15±1) ℃。

配置不同浓度MIBC(c,mmol/L)的清水试验介质。打开泵抽吸循环槽中试验介质经管道、射流装置进入试验槽,打开液位平衡阀控制试验槽水面高度动态平衡,满足试验要求水深,溢流循环进入循环水箱。射流装置距离试验槽液面深度30 cm。通过分流阀开启度调节射流装置入流压力P(MPa),调节玻璃转子流量计阀门控制吸气量q(L/min)。在不同的喷嘴距L(mm)、不同深度Y(cm)下,进行试验。

图5所示为不同入流压力条件下,起泡剂(MIBC)浓度(c,mmol/L)对气泡Sauter直径(d32)的影响及粒径分布规律。图5中Y=0表示引流管的位置,L=20 mm表示喷嘴距。如图5(a)所示,各曲线变化趋势基本相同,各曲线的“拐点”基本在相同位置,即随着起泡剂浓度的增加,气泡的Sauter直径先减小后保持不变;其中 “拐点”位置即为“临界兼并浓度(CCC)”,MIBC的CCC值出现在0.112 mmol/L[10];如入流压力P=0.14 MPa时,气泡粒径稳定在0.32 mm。

图5 起泡剂浓度对气泡Sauter直径的影响及粒径分布规律

Fig.5 Effect of frother concentration on Sauter mean diameter and bubble size distribution

图5(b)为MIBC起泡剂浓度为0.112 mmol/L时,不同入流压力下的气泡Sauter平均粒径分布曲线。图5(c)为各曲线峰值的变化规律,即不同入流压力下的曲线中间粒径气泡数占总气泡数的百分含量分布。图5(b)可以看出,随着入流压力的增大,曲线的峰值逐渐向左偏移,曲线由“宽、胖、矮”变成“窄、瘦、高”,气泡粒径分布更加均匀,即对应的气泡Sauter直径逐渐减少,峰值对应的百分含量逐渐增加,小气泡含量逐渐增加,如入流压力P=0.14 MPa时,峰值位置对应的气泡直径为0.32 mm,百分含量为40.73%。

图5(c)为在临界兼并浓度CCC=0.112 mmol/L时,随着入流压力的增加,中间粒径峰值气泡数占比逐渐增大,由P=0.06 MPa时的23.20%增加到P=0.14 MPa时的40.73%;结合图5(b)中所示,小气泡数含量增加的同时,大气泡数含量逐渐减少。表明入流压力的增加会增加小气泡数的含量。由此可知,入流压力变化影响着气泡粒径的分布。

起泡剂MIBC作为表面活性剂能够降低溶液的表面张力[24]。其分子结构由亲水的极性基与疏水的非极性基组成;当极性基团朝向液相排列,非极性基团向气相排列,MIBC分子吸附在水溶液表面形成定向排列层。因此当MIBC浓度增加,溶液表面MIBC分子数增加,溶液表面张力进一步降低,形成的气液界面“保护层”更加稳定,气泡直径进一步减小。当起泡剂MIBC浓度C<0.112 mmol/L时,随起泡剂浓度增加,气泡Sauter直径减小,此时药剂浓度较低时,溶液表面张力不稳定,气泡之间易发生兼并现象,生成大气泡几率增加;当起泡剂浓度C≥CCC=0.112 mmol/L时,溶液表面吸附足够数量的MIBC分子,溶液表面张力进一步降低,气液界面“保护层”基本稳定,气泡间兼并现象基本被阻止,兼并几率下降,气泡Sauter直径基本保持不变,大概稳定在0.32 mm。结合图5(b),(c)分析,在C=0.112 mmol/L时,此时气泡粒径分布表现为随着入流压力的增加,小粒径气泡含量增多,大粒径气泡含量逐渐减少,气泡粒径分布基本向中间粒径靠近,气泡粒径分布更加均匀。

控制不同深度(Y)、喷嘴距(L)、吸气量(q)不变,测量分析气泡Sauter直径(d32)随入流压力的变化规律。图6为起泡剂MIBC浓度为0.096,0.112,0.127 mmol/L时,不同入流压力对气泡Sauter直径的影响规律。

如图6所示,起泡剂浓度由0.096 mmol/L增加到0.112 mmol/L时的Sauter直径变化范围较由0.112 mmol/L增加到0.127 mmol/L时的直径减小范围大。表明:当起泡剂浓度达到临界兼并浓度后,药剂浓度的增加对气泡粒径的再次减小趋势变缓;且起泡剂浓度为0.096 mmol/L时的曲线变化趋势较浓度为0.112 mmol/L与0.127 mmol/L时的曲线变化趋势较剧烈。再次表明起泡剂浓度较低时,气泡兼并几率增加,大气泡含量多,气泡粒径分布不均匀;当起泡剂浓度增加到临界兼并浓度(CCC)时,气泡间兼并被阻止,气泡Sauter直径变化趋势稳定。

图6 入流压力对气泡Sauter直径的影响

Fig 6 Effect of inflow pressure on Sauter mean diameter

各曲线气泡粒径随入流压力的增大逐渐变小。入流压力增加对气泡微团的撕裂能力增强,不同速度的矿浆流与吸气管中吸入的空气流的速度差越大,吸入的空气流被剪切撕裂成的空气微团尺度更小,空气微团被矿浆流拉伸成长条形形状,被矿浆从喷嘴中携带射出,再次粉碎成低量级尺度的气泡。

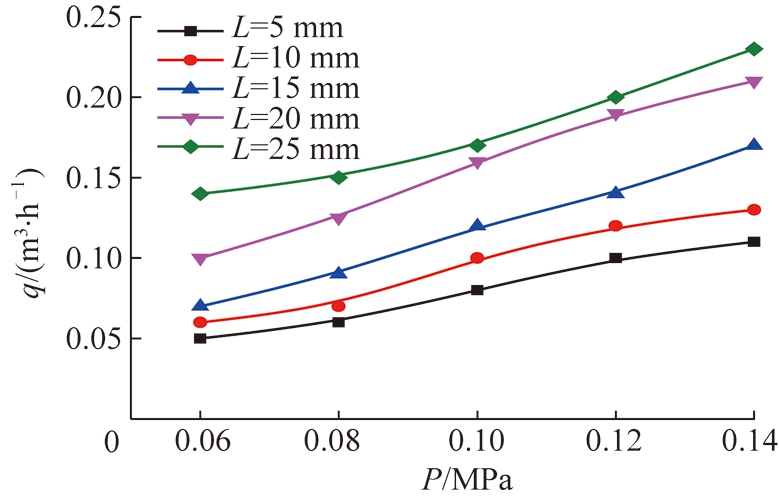

进一步测量入流压力对喷嘴的吸气量的影响,如图7所示。

图7 入流压力对吸气量的影响

Fig.7 Effect of inflow pressure on inspiratory capacity

由图7可见,吸气量随入流压力的增大逐渐增大。当喷嘴距为5,10 mm时,吸气量随入流压力增大的趋势较缓;在入流压力为0.06 MPa与0.08 MPa时,两者吸气量差别不明显,当入流压力增加到0.10~0.14 MPa时,喷嘴距为10 mm时的吸气量较大于喷嘴距为5 mm时的吸气量。另外,喷嘴距为20,25 mm时的吸气量明显较喷嘴距为5,10,15 mm时的吸气量随入流压力变化增幅大。且喷嘴距为20 mm时的吸气量增幅范围较其他3种喷嘴距的吸气量变化范围大,即线性斜率最大。

在同一入流压力作用下,引射管高速喷射水流束,水流束在释压状态下自然发散,离开射流源越远的位置上,水流束的发散半径越大,内部液相压力释放越明显、能量损耗越多;因此,在同一入流压力、不同的喷嘴距下时,喷嘴出口断面处的水束边界线与喷嘴出口间的间隙有所差别;喷嘴距越小,间隙越大,对喷嘴封闭状态越差,喷嘴内吸气区内形成的低压区内压力不稳定且吸气能力弱;当喷嘴距增大时,水流束的射流源距离喷嘴出口距离变远,水流束的发散半径变大,对喷嘴出口的封闭状态变佳,吸气区内低压环境稳定,吸气能力变强,空气吸入量增大;但当喷嘴距增大到一定距离时,水流束的发散半径等于或大于喷嘴出口处的半径时,水流不能及时从喷嘴内喷射而出,使得水流在喷嘴内滞留时间增加,水流束不能有效的携带空气喷出,从而降低了喷嘴的吸气能力,吸气量减小。

控制不同深度、吸气量、入流压力不变,测量喷嘴距对气泡Sauter直径的影响,如图8所示。

图8 喷嘴距对气泡Sauter直径的影响

Fig.8 Effect of nozzle distance on Sauter mean diameter

由图8可见,气泡Sauter直径随喷嘴距的增大逐渐减小,基本上呈线性变化,各曲线变化趋势基本相同;当起泡剂浓度由0.096 mmol/L增加到0.112 mmol/L时的Sauter直径变化范围较由0.112 mmol/L增加到0.127 mmol/L时的直径减小范围大。表明当起泡剂浓度达到CCC=0.112,0.127 mmol/L后,增加喷嘴距对气泡Sauter直径的减小趋势较相似,即浓度达到临界兼并浓度后,在同一浓度下,增加喷嘴距对气泡Sauter直径影响减弱。

在同一入流压力作用下,随喷嘴距的增大,高压水流束对空气的撕裂能力逐渐增强,水流束与空气的接触面积也逐渐增大,空气有足够的时间条件充分分散,更多量的空气被分散成空气微团在高速水流束的拉伸作用下,由规则的近球形状变成非规则的长条形状或哑铃形态(图9),从喷嘴喷射而出时又再次被剪切撕裂,更易被分散成低量级尺度的气泡。

图9 气泡形状变化过程

Fig.9 Bubble shape change process

控制吸气量、入流压力及喷嘴距不变,测量不同药剂浓度时不同深度对气泡Sauter直径的影响规律;图3所示,定义Y纵坐标垂直射流装置的中心水平面向上,引流管进口位置为坐标原点(Y=0)。

由图10可知,不同药剂浓度时气泡粒径均随不同深度的增加而线性增大,但不同药剂浓度时的曲线斜率不同,分别拟合不同药剂浓度时的气泡Sauter直径-不同深度曲线,结果见表1。

图10 不同深度对气泡Sauter直径的影响

Fig 10 Effect of the different depth on Sauter mean diameter

曲线斜率、截距及粒径差值均随着药剂浓度的增大逐渐减小,其中,药剂浓度由0.096 mmol/L增加到0.112 mmol/L(CCC值)时,斜率变化为0.014 5,而由CCC=0.112 mmol/L增加到0.127 mmol/L时,斜率变化为0.002 9,降幅为80%,表明药剂浓度未达到临界兼并浓度(CCC)时,气泡粒径受不同深度影响较大,主要因为气泡间发生较多的兼并现象,药剂浓度达到CCC值后,气泡粒径受不同深度的影响较小,因为药剂浓度大,气泡表面的药剂分子数多,水化膜厚度增加,气泡间发生兼并现象难度增大,不易兼并成较大粒径的气泡。气泡在上升过程中,水深减小,气泡受到的外部压强逐渐减小,气泡内部压强大于外部压强,气泡开始膨胀体积变大,气泡表面积增大,相应的表面起泡剂密度减小,气泡较易发生破裂兼并现象,所以气泡粒径随不同深度的增加逐渐增大。因此,可以间接的将曲线斜率表征为气泡兼并概率,即药剂浓度越小,曲线斜率越大,气泡间兼并几率越大。

表1 气泡Sauter直径-不同深度拟合参数

Table 1 Fitting parameters of bubble Sauter mian diameter-the different depth curve

(1)利用余弦型喷嘴对射流能量的损耗较低的特点及引射吸气方式,设计了双余弦自吸气喷嘴;吸气量随喷嘴距的增加逐渐增大。且喷嘴距为20 mm时的吸气量增幅范围较其他3种喷嘴距的吸气量变化范围大,即线性斜率最大。

(2)起泡剂浓度是影响气泡直径分布的关键因素。气泡Sauter直径随MIBC浓度的增大逐渐减小,在不同入流压力下,气泡Sauter直径随药剂浓度变化趋势基本相同,当药剂浓度达到0.112 mmol/L时曲线出现“拐点”,即为临界兼并浓度值,如P=0.14 MPa时气泡粒径值最终稳定在0.32 mm,药剂浓度再增加,气泡粒径基本不发生变化;在0.112 mmol/L浓度下,随入流压力的增大,气泡粒径分布曲线的峰值整体向左“偏移”,粒径范围变窄,入流压力越大,小气泡含量越多,气泡粒径分布越均匀。

(3)气泡Sauter直径随喷嘴距的增大逐渐增大,浓度越大,气泡直径减小趋势越缓,且在喷嘴距为20 mm时,曲线斜率最大,即气泡粒径分布范围最广。气泡粒径随入流压力的增大逐渐变小。不同药剂浓度时气泡粒径均随不同深度的增加而线性增大,药剂浓度越大,曲线斜率越小,变化趋势越缓慢。本文可为射流气泡分布的研究提供一定参考。

参考文献:

[1] MIETTINEN T,RALSTON J,FORNASIERO D.The limits of fine particle flotation[J].Minerals Engineering,2010,23:420-437.

[2] 葛英勇,侯静涛,余俊.微细粒矿物浮选技术进展[J].金属矿山,2010,39(12):90-94.

GE Yingyong,HOU Jingtao,YU Jun.Advances in micro-fine mineral flotation technology[J].Metal Mine,2010,39(12):90-94.

[3] 骆庆群.气体在疏水性表面的吸附和积聚现象及其作用研究[D].太原:太原理工大学,2016.

LUO Qingqun.Gas adsorption and accumulation on hydrophobic surface and its effects[D].Taiyuan:Taiyuan University of Technology,2016.

[4] DAVID I VERRELLI,PETER T L KOH,ANH V NGUYEN.Particle-bubble interaction and attachment in flotation[J].Chemical Engineering Science,2011,66(23):5910-5921.

[5] 李国胜,韩加展,邓丽君,等.气泡在煤炭表面的碰撞和黏附过程[J].煤炭学报,2016,41(11):2841-2846.

LI Guosheng,HAN Jiazhan,DENG Lijun,et al.Collision and adhesion process of air bubbles on coal surface[J].Journal of China Coal Society,2016,41(11):2841-2846.

[6] 张凡凡,许亚军,闫小康,等.基于高速动态显微测试的气泡矿化研究[J].中国矿业大学学报,2016,45(6):1238-1244.

ZHANG Fanfan,XU Yajun,YAN Xiaokang,et al.Research on bubbles mineralization based on high-speed dynamic microscopic test[J].Journal of China University of Mining & Technology,2016,45(6):1238-1244.

[7] YOON R H.The role of hydrodynamic and surface forces in bubble particle interaction[J]International Journal of Mineral Processing,2000,58(1):129-143.

[8] 邓丽君,曹亦俊,王利军.起泡剂溶液的表面张力对气泡尺寸的影响[J].中国科技论文,2014,9(12):1340-1343.

DENG Lijun,CAO Yijun,WANG Lijun.Effect of surface tension on bubble size in frother solutions[J].China Sciencepaper,2014,9(12):1340-1343.

[9] 张世杰,刘文礼,赵树凯,等.浮选气泡粒度分布规律[J].煤炭学报,2015,40(2):445-449.

ZHANG Shijie,LIU Wenli,ZHAO Shukai,et al.Bubble size distribution rules in flotation cell[J].Journal of China Coal Society,2015,40(2):445-449.

[10] GRAU R A,LASKOWSKI J S,HEISKANEN K.Effect of frothers on bubble size[J].International Journal of Mineral Processing,2005,76(4):225-233.

[11] 王军超,李国胜,韩加展,等.起泡剂对溶液中气泡形状和速度的影响研究[J].煤炭工程,2016,48(9):142-145.

WANG Junchao,LI Guosheng,HAN Jiazhan,et al.Study on bubble shape and velocity in different frother solutions[J].Coal Engineering,2016,48(9):142-145.

[12] 张世杰,刘文礼,赵树凯,等.起泡剂与充气量对浮选气泡粒度影响规律研究[J].煤炭工程,2015,47(3):119-122.

ZHANG Shijie,LIU Wenli,ZHAO Shukai,et al.Research on effect of frother and gas rate on bubble size in flotation[J].Coal Engineering,2015,47(3):119-122.

[13] FINCH J A,Nesset J E,ACU A C.Role of frother on bubble production and behaviour in flotation[J].Minerals Engineering,2008,21:949-957.

A C.Role of frother on bubble production and behaviour in flotation[J].Minerals Engineering,2008,21:949-957.

[14] LIU Jinping,GUI Weihua,TANG Zhaohui,et al.Recognition of the operational statuses of reagent addition using dynamic bubble size distribution in copper flotation process[J].Minerals Engineering,2013,45:128-141.

[15] ALAM R,SHANG J Q,KHAN A H.Bubble size distribution in a laboratory-scale electroflotation study[J].Environmental Monitoring and Assessment,2017,189(4):193.

[16] 王超,朱金波,胡标.环空淹没射流吸气性能与能量耗散特征研究[J].农业机械学报,2016,47(8):14-21.

WANG Chao,ZHU Jinbo,HU Biao.Suction performance and energy dissipation characteristics of annular submerged jets[J].Transactions of the Chinese Society for Agricultural Machinery,2016,47(8):14-21.

[17] 徐志强,皇甫京华,曾鸣,等.射流浮选柱气泡发生器及其充气性能的研究[J].中国矿业大学学报,2003(6):19-23.

XU Zhiqiang,HUANGFU Jinghua,ZENG Ming,et al.Research on bubble cenerator of jet flotation column and its aerating performance[J].Journal of China University of Mining & Technology,2003(6):19-23.

[18] 张妍琴,安彩红,杨宏丽,等.射流浮选柱内纵向气泡均匀性的试验研究[J].煤炭学报,2009,34(1):95-99.

ZHANG Yanqin,AN Caihong,YANG Hongli,et al.Research on longitudinal homogeneity of air bubble in jet flotation column[J].Journal of China Coal Society,2009,34(1):95-99.

[19] 刘俊萍,袁寿其,李红,等.全射流喷头射程与喷洒均匀性影响因素分析与试验[J].农业机械学报,2008,39(11):51-54.

LIU Junping,YUAN Shouqi,LI Hong,et al.Analysis and experiment on influencing factors of range and spraying uniformity for complete fluidic sprinkler[J].Transactions of the Chinese Society for Agricultural Machinery,2008,39(11):51-54.

[20] 廖达雄,陈吉明,余永生.引射器增强混合喷嘴性能实验研究[J].实验流体力学,2007,21(3):24-29.

LIAO Daxiong,CHEN Jiming,YU Yongsheng,et al.Experimental study on the performance of mixing-enhancing nozzles in ejectors[J].Journal of Experiments in Fluid Mechanics,2007,21(3):24-29.

[21] 杨友胜,郑建平,聂松林,等.水射流喷嘴能量损失研究[J].机械工程学报,2013,49(2):139-145.

YANG Yousheng,ZHENG Jianping,NIE Songlin,et al.Energy loss of nozzles in water jet system[J].Chinese Journal of Mechanical Engineering,2013,49(2):139-145.

[22] ASHIWANI KUMAR GUPTA,BANERJEE P K,MISHRA Arun,et al.Effect of alcohol and polyglycol ether frothers on foam stability,bubble size and coal flotation[J].International Journal of Mineral Processing,2007,82(3):126-137.

[23] A RIQUELME,A DESBIENS,R DEL VILLAR,et al.Predictive control of the bubble size distribution in a two-phase pilot flotation column[J].Minerals Engineering,2016,89:71-76.

[24] 曾培,欧乐明,冯其明,等.起泡剂MIBC和BK-201的浮选泡沫特性[J].中国有色金属学报,2015,25(8):2276-2283.

ZENG Pei,OU Leming,FENG Qiming,et al.Froth characteristic of MIBC and BK-201 frothers[J].The Chinese Journal of Nonferrous Metals,2015,25(8):2276-2283.