祁和刚1,于健浩2

(1.中国中煤能源集团有限公司,北京 100011; 2.天地科技股份有限公司,北京 100013)

摘 要:为避免深部矿井高应力煤柱对巷道产生的不利影响,基于塑性滑移场理论、极限平衡理论,结合数值模拟方法,以葫芦素矿井2-1煤首采区为背景,研究区段煤柱集中载荷作用下底板承压破坏范围及其对巷道围岩稳定性的影响程度。结果表明:目前葫芦素2-1煤留设的30 m区段煤柱在侧向支承压力作用下对底板岩层的影响较大,其承压破坏带覆盖整个巷道底板范围,造成巷道底臌严重。为此,提出了“一高一低”的高应力区段煤柱综合卸荷技术,即高位“钻、切、压”一体化技术切断覆岩应力传递,低位煤层小孔径爆破技术释放煤柱内的集聚载荷。现场实验结果表明:卸荷后煤柱内部应力峰值由22.5 MPa降至15.7 MPa,压降明显,巷道变形得到有效控制。

关键词:高应力煤柱;集聚能量;承压破坏带;剪裂角;卸荷技术

移动阅读

祁和刚,于健浩.深部高应力区段煤柱留设合理性及综合卸荷技术[J].煤炭学报,2018,43(12):3257-3264.doi:10.13225/j.cnki.jccs.2018.0394

QI Hegang,YU Jianhao.Rationality and comprehensive unloading technology of deep high stress section coal pillars[J].Journal of China Coal Society,2018,43(12):3257-3264.doi:10.13225/j.cnki.jccs.2018.0394

中图分类号:TD821

文献标志码:A

文章编号:0253-9993(2018)12-3257-08

收稿日期:2018-03-27

修回日期:2018-10-09

责任编辑:常 琛

基金项目:国家重点研发计划资助项目(2017YFC0804301,2017YFC0603002,2016YFC0600708)

作者简介:祁和刚(1959—),男,上海人,教授级高级工程师。Tel:010-82256310,E-mail:qiheg@chinacoal.net

QI Hegang1,YU Jianhao2

(1.China National Coal Group Corp.,Beijing 100011,China; 2.Tiandi Science & Technology Co.,Ltd.,Beijing 100013,China)

Abstract:Deep mines are generally faced with the problem of high stress in the coal pillars,which causes the serious deformation of the roadway.The main reasons for this are the unreasonableness of the coal pillars.In order to avoid the adverse effect of high-stress coal pillars on the roadway,taking the 2-1 coal seam first mining area of the Hulusu mine,China,as a background,the deformation and failure range of the bottom slab under the concentrated load of the coal pillar and its influence on the roadway surrounding rock were studied based on the theory of plastic slip field and limit equilibrium theory.The results show that the 30 m section pillar reserved for Hulusu 2-1 coal seam currently has a greater influence on the floor rock under the effect of lateral support pressure,and its pressure failure zone covers the entire roadway floor area,which cause the roadway floor heave seriously.In order to effectively solve this problem,the “high and low” high-strength coal pillar comprehensive unloading technology was proposed.That is,the high-level “drilling,cutting,pressing” integrated technology cuts the stress transfer of the overlying rock,and the low coal seam small-bore blasting technology releases the accumulated load within the coal pillar.The results of field experiments show that the peak value of internal stress of coal pillars after unloading is from 22.5 MPa to 15.7 MPa,the pressure drops significantly,and the roadway deformation is effectively controlled.

Key words:high stress coal pillars;aggregation energy;pressure breaking zone;sheared angle;unloading technology

深部煤层开采面临着矿压显现强烈、巷道变形量大、易发生动力灾害等诸多问题,尤其是沿空煤柱留设(主要指区段煤柱),若尺寸选择或布置方式不合理,将无法起到护巷作用,反而会危及巷道安全。区段煤柱留设不合理会导致煤柱内部产生能量聚集[1],形成高应力煤柱,这种集聚能量的释放分为2种途径,一种是能量的缓慢释放,煤柱将聚集能向煤柱两侧自由面和底板缓慢传递,造成巷道临空一侧帮鼓变形、底板隆起,巷道难以维护;另一种是能量的快速释放,即深部矿井常见的动力灾害,这种集聚能量的突然释放将严重威胁作业人员的人身安全,并给矿井带来重大的财产损失。因此,深部矿井区段煤柱留设是否合理对矿井安全生产至关重要。为了解决煤柱尺寸或位置选择不合理导致内部能量聚集,目前较为有效的方法是煤柱卸压,通过爆破、水力压裂等手段切断煤柱内部或外部的应力传播途径,阻碍上覆岩层的应力传递并提前释放煤柱内部的集聚能量,从而达到卸除煤柱集聚载荷的目的。

国内外学者对煤柱留设及卸荷开展了较为深入的研究。梁冰教授采用定量分析法,研究煤柱尺寸与损伤变量之间的演化作用关系[2],得出损伤变量与煤柱宽度增大、高度减小呈负相关关系,损伤变量与煤柱应变呈非线性正指数分布。当煤柱宽高比等于2时,煤柱内部峰值应力及损伤变量对煤柱的影响效果最小,由此得出煤柱最佳宽度为煤柱高度的两倍。谢广祥教授采用计算机数值模拟结合现场实测研究,分析了煤柱内应力与相邻工作面煤体内应力对采场围岩环境的影响,认为煤柱合理宽度应小于巷帮实体煤内应力向煤柱内转移的临界宽度[3-4]。刘正和博士基于实验室模型试验及现场试验结论,提出了用预裂爆破切缝手段降低煤柱侧向支承压力,转移开采引起煤柱应力集中显现,达到减小煤柱留设宽度的目的[5]。

以上研究多以理论研究和实验室试验为主,在高地应力条件时无法兼顾经济性和安全性,缺少有效的现场技术手段。笔者以葫芦素矿井2-1煤为研究背景,建立力学模型,对深部煤层高应力区段煤柱留设合理性进行研究,并提出高应力煤柱“一高一低”综合卸荷技术措施,减轻煤柱集中应力对临空巷道的不利影响,为类似条件矿井煤柱合理留设方案提供参考。

葫芦素矿井位于东胜煤田呼吉尔特矿区,地处内蒙古自治区鄂尔多斯市境内,2-1煤为该矿井主要可采煤层。2-1煤层平均埋深为667 m,煤层可采厚度1.06~5.61 m,平均2.8 m,厚度变化较大。煤层倾角小于3°。该煤层结构简单,一般不含夹矸或局部含1~3层夹矸。煤层层位稳定,为对比可靠、基本全区可采的较稳定、稳定煤层。顶板岩层多以粉砂岩、砂质泥岩为主,底板岩层多为砂质泥岩及粉砂岩。

21103工作面为葫芦素矿井首采区第2个回采工作面,工作面长320 m,走向可采长度4 150 m,2016-01-01开始回采,截止2017-12-05,累计回采600 m,剩余3 550 m,预计2019年3月回采结束,工作面布置如图1所示。煤层倾角为-3°~+3°,煤厚1.80~2.97 m,平均2.54 m,为近水平煤层;煤层顶板坚硬,直接顶为14.08 m厚中砂岩,上部基本顶为18.11 m粉砂岩,在其之上发育一层粗砂岩,厚13.78 m;煤层底板为砂质泥岩,厚10.84 m。首采区综合柱状图如图2所示。

图1 21103工作面布置

Fig.1 21103 work surface layout

图2 首采区综合柱状图

Fig.2 Synthesis column of first mining area

(1)埋深在667 m,属深部开采,围岩应力高、围岩流变特性尚未掌握,开采后的覆岩破坏层位不详。

(2)目前2-1煤首采区煤区段煤柱留设宽度30 m,煤柱应力集中明显,工作面回采期间出现巷道顶板下沉、底臌严重,最大移近量超过1 m,严重威胁作业人员人身安全。

煤层采后煤柱下部底板在支承压力的作用下产生的承压破坏带,当底板岩层较软时,支承压力侧向传递挤压巷道底板造成底臌。为此,建立底板破坏力学模型,计算煤层开采底板岩层的破坏范围,并通过分析破坏深度对不同宽度煤柱留设的响应,分析2-1煤30 m煤柱留设合理性。

2.1.1 底板破坏深度理论计算

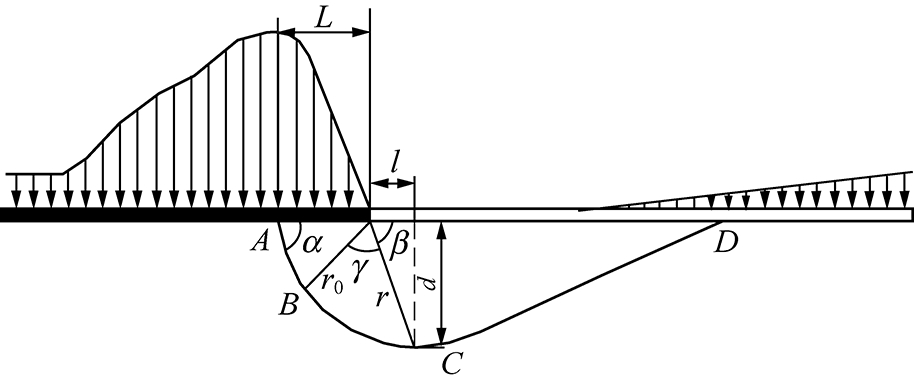

根据煤层赋存条件,建立力学模型,计算2-1煤采后底板岩层的破坏深度和影响范围。力学模型如图3所示。由塑性滑移线场理论可知,工作面侧方煤壁将自重应力场产生的支承压力向下传递,使煤柱下方一定范围内的底板岩体发生塑性破坏,形成塑性区的范围如曲线ABCD所示[6]。

图3 底板岩层破坏范围力学模型

Fig.3 Mechanical model of floor rock failure range

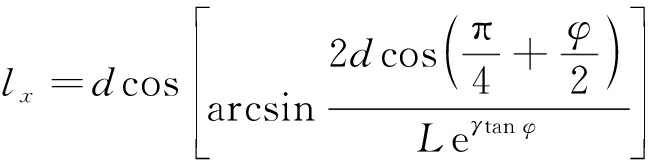

由力学模型可求得底板破坏深度的计算公式为

d=rsin β

(1)

式中,![]() 为应力峰值点距煤壁距离,BC段为r0的对数螺线,γ为r与r0的夹角,φ为底板岩石的内摩擦角,代入式(1)中得

为应力峰值点距煤壁距离,BC段为r0的对数螺线,γ为r与r0的夹角,φ为底板岩石的内摩擦角,代入式(1)中得

(2)

在此对模型进行简化,根据塑性滑移线场理论和极限平衡理论,认为作用在煤柱上的最大主应力即为岩石自重引起的最大支承压力,由于底板岩石承载局部煤柱传递的上覆岩层压应力作用,其破坏形式主要是剪切破坏,最大破坏深度的传播方向可以认为是岩石剪裂面与最大主应力的夹角方向,即剪裂角θ的传播方向[7-8]。因此,底板岩层最大破坏深度的公式可整理为

(3)

式中,b为底板岩石强度系数,取2.5;θ为岩石的剪裂角。其中,最大支承压力点距采空区距离L和剪裂角未知,由文献[9]可知,最大支承压力点距离公式为

(4)

式中,M为煤层厚度,m;σmax为煤体强度极限,MPa;K为应力集中系数;![]() 为煤壁边缘处应力,σ0≈-σmax。

为煤壁边缘处应力,σ0≈-σmax。

根据抛物线型莫尔包络线理论,剪裂角大小不仅取决于岩石变形时内摩擦角的大小,还取决于材料在各向等值拉伸条件下的抗张断裂极限σ1和岩石的黏聚力τ0[10]。剪裂角可表示为

(5)

式中,σm为平均应力;σ1为抗张断裂极限;τ0为岩石的黏聚力。

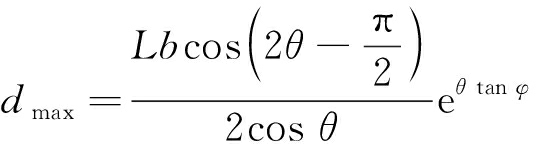

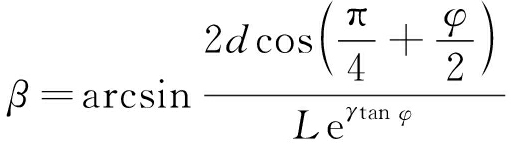

葫芦素矿井21103工作面煤层平均厚度M=2.54 m,根据力学实验,测得煤体的单轴抗压极限为σmax=13 MPa,底板岩石的抗张断裂极限σ1=4.4 MPa,黏聚力τ0=6.2 MPa,内摩擦角φ=35°,应力集中系数计算方法及取值见文献[6,11],工作面宽度320 m。根据不同煤柱留设宽度,对底板岩层最大破坏深度进行计算,结果见表1。

表1 不同煤柱留设宽度条件下底板岩层最大破坏深度

Table1 Maximum damage depth of floor rock under different pillar widthm

由计算结果可以看出,随着煤柱宽度的减小,最大支承压力点逐渐远离煤壁,底板破坏深度随之增大,但幅度较小;当煤柱变窄时(小于30 m),两侧采空区顶板作用在煤柱上的支承压力出现叠加,使整个煤柱均处在较大的应力区域内,应力峰值更靠近煤柱中心位置[12-14],因此L值增大,使得底板破坏深度明显加深。葫芦素矿井2-1煤实际留设区段煤柱宽度为30 m,导致底板破坏深度大于其他尺寸煤柱,并导致巷道侧向支承压力增大,不利于巷道维护。

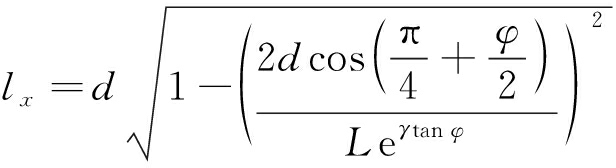

2.1.2 底板破坏宽度理论计算

为了进一步分析高应力煤柱集聚载荷对巷道的影响程度,在此对底板岩层的破坏宽度进行理论计算。由于煤柱下水平应力和剪切应力随着深度的增加,其峰值基本维持在原岩应力,且变化不大[15-16],其对底板岩体的应变贡献远小于垂直应力,因此只考虑垂直应力作用条件。由力学模型可知煤壁距底板破坏点x的水平距离的力学表达式为

lx=dcos β

(6)

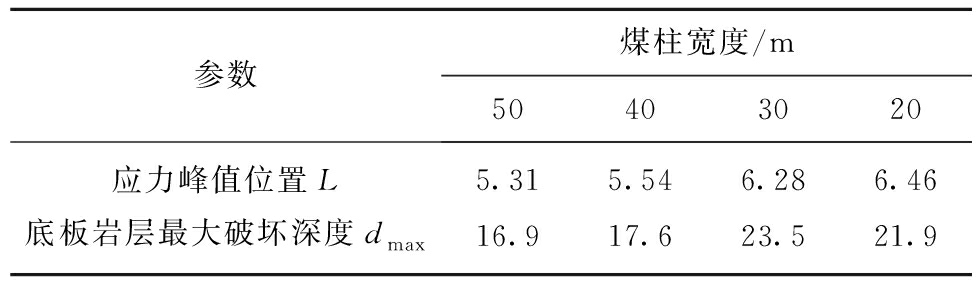

根据式(2)可得β与d的关系式为

(7)

把式(7)代入式(6)得任意破坏点x到煤壁的水平距离公式:

(8)

根据反三角函数公式对式(8)进行整理得

根据2-1煤的赋存条件,计算30 m煤柱留设宽度对底板岩层破坏宽度的影响,此时煤壁到临界破坏点水平距离为8.2 m。由此可以看出,在煤柱集中载荷的作用下,巷道底板岩层均在承压破坏范围内,巷道底板隆起将成为集中载荷释放的有效途径。

基于以上计算结论及现场观测数据,目前,葫芦素矿井2-1煤区段煤柱宽度为30 m造成巷道侧向支承压力升高,挤压煤柱及巷道底板岩层,致使承压破坏带范围扩大,对巷道维护及资源回收率等产生诸多不利影响。

2.2.1 模型的建立

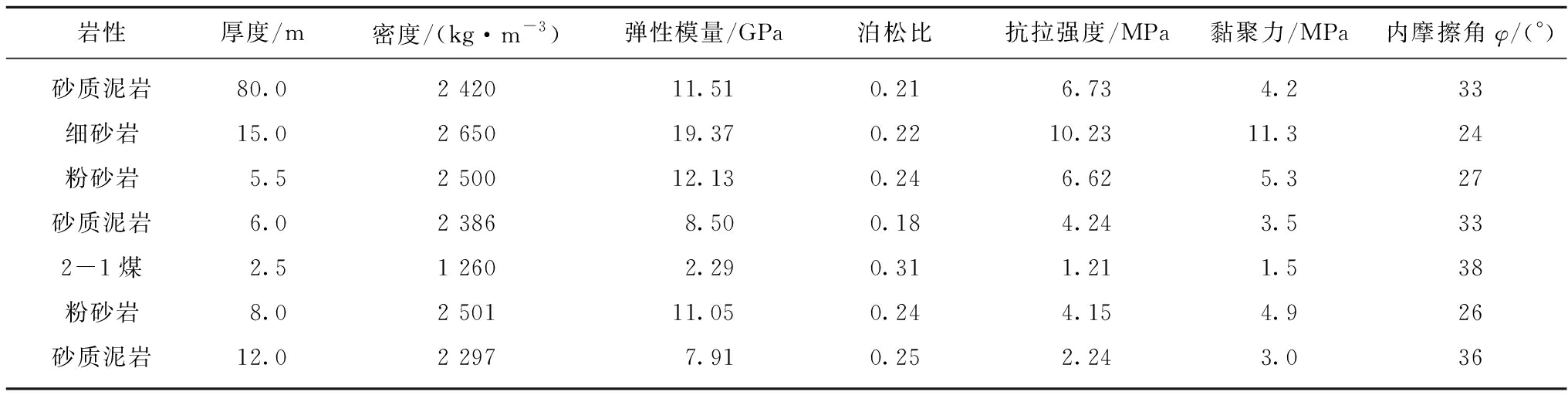

分别对不同宽度条件下煤柱内应力分布情况进行模拟。2-1煤层厚度为2.5 m,埋深667 m,模型尺寸为600 m×400 m×129 m,煤岩物理力学参数见表2。模型顶部施加500 m岩层等效均布载荷。

表2 数值模型岩石力学性质参数

Table 2 Mechanical properties of rock parameters of the numerical model

2.2.2 模拟结果分析

模拟计算20,30,40,50 m四种煤柱宽度的应力峰值位置及底板破坏范围,图4为模拟结果,并绘制应力曲线,如图5所示。分析可知,留设20 m煤柱时,应力峰值达到23.1 MPa,煤柱中心区均处在高应力影响范围内,18 MPa影响深度超过15 m,应力核心区下部的承压应力拱宽度随着深度的增加逐渐降低;煤柱宽度增加到30 m时,煤柱中心区仍处在高应力影响范围内,应力峰值降至21.8 MPa,影响范围向上部岩层扩展,底板岩层承压应力拱形态及分布范围与20 m煤柱基本一致;随着煤柱宽度的进一步增加,应力峰值逐渐减弱并一分为二,向两侧煤壁转移,位置趋于两侧煤壁5~8 m处,只影响到媒体下方3~5 m深的底板岩层,煤柱中心区域应力减弱,下方承压应力拱宽度加宽但强度有所降低,应力集中程度随着传播距离的增大而减小,影响范围与煤柱宽度成正相关关系。

图4 数值模拟计算结果

Fig.4 Numerical simulation results

图5 不同宽度煤柱垂直应力曲线

Fig.5 Vertical stress curves of different pillar width

综合以上分析可知,30 m宽区段煤柱并不适用于葫芦素2-1煤的开采条件,留设40 m以上大煤柱虽然在安全性方面更加合理,但造成采区采出率降低,缩短了矿井服务年限。因此,对于葫芦素煤矿高应力煤柱而言,研究30 m宽煤柱或更窄条件下煤柱卸荷技术、改善巷道应力环境更为切实有效。

为了解决深部高应力煤柱承压引起的临近巷道变形破坏问题,在现有的水压致裂、爆破卸压等技术基础上,通过大量理论分析、现场实验,提出了“一高一低”高应力煤柱综合卸荷技术,“一高”是采用“钻、切、压”一体化技术切断煤柱高位顶板与侧向顶板的连接,阻断覆岩应力的传递;“一低”是在低位采用煤层小孔径爆破技术,释放煤柱内的集聚载荷。形成以切顶为主、爆破为辅的综合卸荷技术,达到改善煤柱应力环境的目的。

“钻、切、压”一体化技术主要基于高压水射流技术,以水为介质,通过高压发生设备增压获得巨大能量,经过高压密封钻杆、射流喷嘴对钻孔内的岩体进行切缝。而后,采用高压密封钻杆配合分隔器,使注入钻孔内的高压水对切缝和原生裂隙进行扩展,达到分段致裂岩体的目的。关键装备包括高压注水泵、高压密封钻杆、射流喷嘴、分隔器、封孔器、压力控制阀、防卡钻震击器等。主要设备如图6所示。

图6 水压致裂关键设备

Fig.6 Hydraulic fracturing key equipment

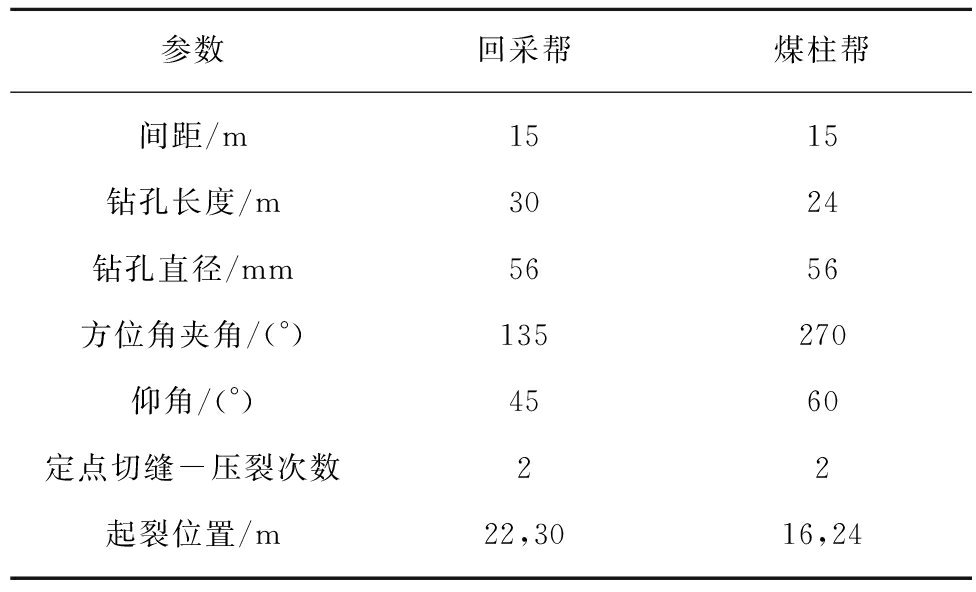

(1)“钻、切、压”一体化技术卸荷方案。

针对葫芦素矿井21103工作面30 m区段煤柱应力集中显现问题,采用60 MPa高压注水泵配合专用高压切缝钻杆、高压封隔器,进行超前预裂,根据数值模拟结论,高位卸荷的目的主要是切断上方老顶的整体性,减小采动应力传递,因此卸荷高度范围控制在14~20 m,即基本顶粉砂岩层位。为避免卸荷过程中破坏巷道支护系统及围岩完整性,卸荷钻孔需带有一定的仰角。每组2孔,钻孔参数见表3,布置如图7所示。

表3 “钻、切、压”钻孔施工参数

Table 3 Drilling construction parameter of “drilling,

cutting,pressing” integrated technology

图7 21103工作面回风巷“钻、切、压”施工布置

Fig.7 Construction layout of “drilling,cutting,pressing” in 21103 working face return airway

截止2017-12-08,共施工顶板孔59个,其中煤柱帮27个,回采帮32个,巷道走向预裂范围480 m,实现“二次见方”区域全覆盖。

(2)煤层小孔径爆破卸荷方案。

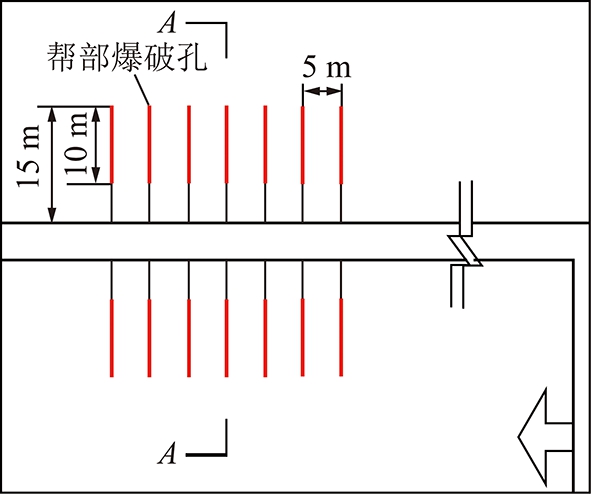

21103回风巷应力监测发现,回采工作面超前应力影响区煤柱应力升高明显,该区域巷道帮部压力增幅过大,煤层爆破是重要的高效解危措施。采用密集的大直径钻孔施工存在较大伤人风险,因而改为密集小孔径爆破,其实施原则包括:小孔径、高钻孔密度、小炸药线密度等。根据前文理论计算及数值模拟结果,煤柱应力集中区域位于巷帮内侧5~8 m,为避免卸荷后应力向深部转移,适当加大卸荷深度,具体参数为:爆破钻孔间距5 m,钻孔直径45 mm,方位角垂直巷帮,倾角3°,孔长15 m,装药长度10 m,装药量10 kg。煤层小孔径爆破布置方式如图8所示。

图8 煤层小孔径爆破参数设计

Fig.8 Parameter design of small diameter blasting

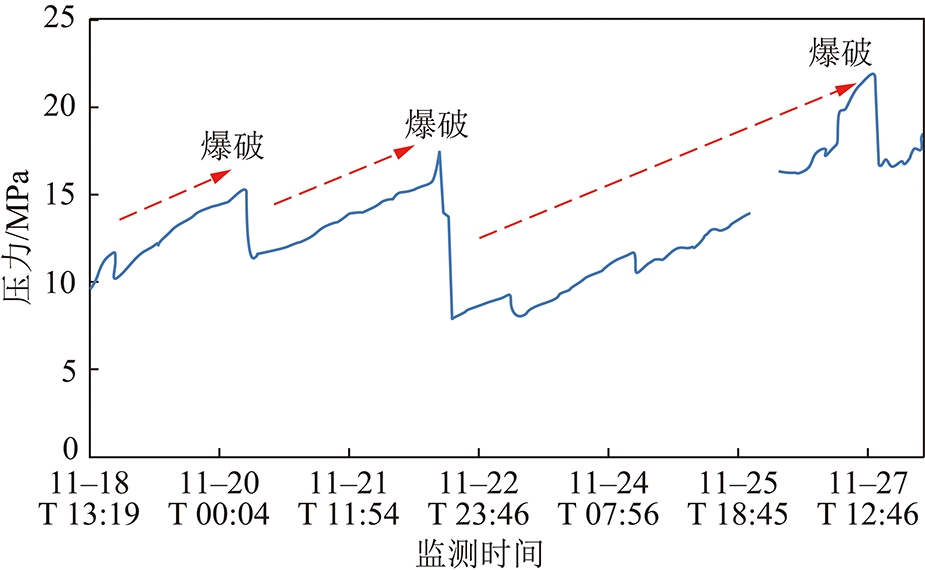

图9 水力压裂过程水压监测曲线

Fig.9 Water pressure monitoring curves of hydraulic fracturing

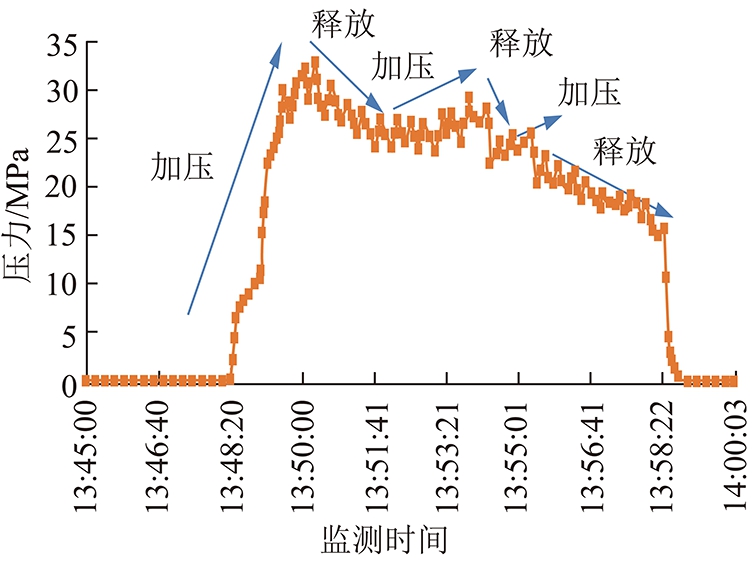

3.3.1 “钻、切、压”技术效果检验

(1)压力监测。采用专用高压记录仪监测水力压裂过程中水压变化情况,采样时间间隔为2 s。监测发现,由于顶板强度及完整性不同,压裂过程中的最高水压一般为20~45 MPa。图9为21103回风巷水力压裂过程曲线,从该曲线可看出3个加压过程和3个压力释放过程,表明岩层裂缝被逐步压开。

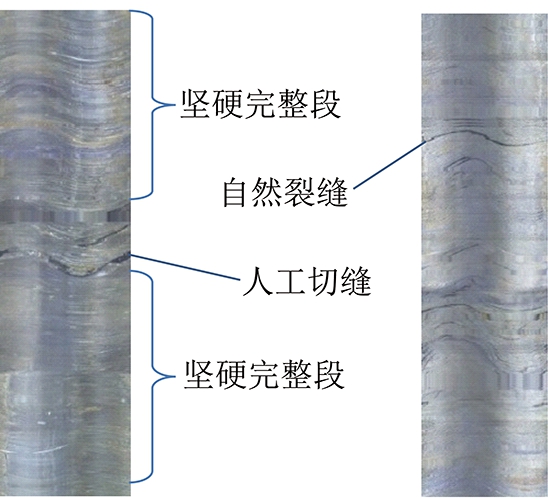

(2)钻孔窥视。采用钻孔窥视仪对顶板“钻、切、压”钻孔进行窥视,如图10所示。结果表明,高压水力切缝处形成了宽度约1~2 cm的人工裂缝,环向宽度均匀。与之形成鲜明对比的是,自然裂缝的宽度较小,且宽度不均匀。

图10 人工切缝与自然裂缝对比

Fig.10 Artificial incision compared with natural cracks

(3)压裂过程中顶板断裂声统计。每次压裂,均详细记录顶板断裂声响次数。结果表明,每孔压裂时及压裂后15 min内,顶板断裂声一般在5~13次,有时甚至会出现局部锚索退锚。由于压裂区域远离21102及21103回采工作面,可以认为顶板断裂声是有水力压裂引起的,间接验证了压裂效果。

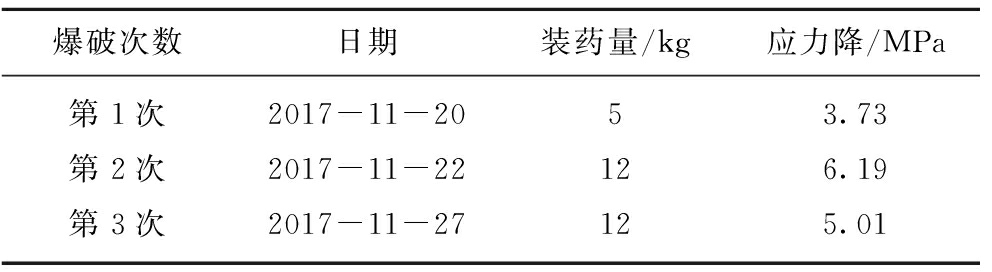

3.3.2 小孔径爆破技术效果检验

(1)爆破前后应力变化

受煤柱内硐室影响,21103回风巷13号应力计应力值持续升高,采用煤层爆破解除冲击危险。见表4,爆破可迅速降低煤层应力值,最大应力降幅达到619 MPa,表明卸压效果显著。

(2)爆破卸压的时效性

图11表明,爆破卸压后,煤层应力会逐渐恢复至爆破前水平。这表明爆破卸压具有时效性,爆破卸压见效快,但短时间内存在应力恢复现象,应根据应力监测结果,在应力明显增大时作为辅助解危措施。

表4 爆破效果分析

Table 4 Blasting effect analysis

注:平均应力降4.98 MPa。

图11 21103回风巷煤柱帮13号应力计实测曲线

Fig.11 No.13 stress meter measured curves of pillar wall in 21103 working face return airway

(1)采用理论公式对深部高应力煤柱留设合理性进行了计算。根据塑性滑移线场理论和极限平衡理论建立了深部高应力煤柱下方底板岩层破坏力学模型,分别计算了不同煤柱宽度下的应力峰值位置、底板岩层破坏深度和临界破坏宽度。得出留设煤柱宽度30 m时底板岩层的破坏范围大于其他尺寸煤柱。21103工作面辅运巷临空段大范围变形破坏近一步验证了巷道留设的不合理性。

(2)提出了“一高一低” 高应力煤柱综合卸荷技术,其中包括高位“钻、切、压”一体化顶板卸压及低位煤层小孔径爆破卸荷两项关键技术。该技术在葫芦素矿井21103工作面辅运巷应用并取得较好效果,卸荷后煤柱内部应力峰值由22.5 MPa降至15.7 MPa,压降明显,巷道变形程度降低,尤其是巷道底臌量得到有效控制。该项技术的成功应用为周边类似条件矿井解决煤柱应力过高引起的巷道变形问题提供借鉴。

参考文献

[1] 王宏伟,姜耀东,赵毅鑫,等.基于能量法的近距煤层巷道合理位置确定[J].岩石力学与工程学报,2015,34(S2):4023-4029.

WANG Hongwei,JIANG Yaodong,ZHAO Yixin,et al.Determination of reasonable roadway position during extraction of closed coal seam based on energy theory[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(S2):4023-4029.

[2] 梁冰,王维华,李宏艳,等.基于损伤变量的煤柱合理留设试验研究[J].安全与环境学报,2013,13(5):179-182.

LIANG Bing,WANG Weihua,LI Hongyan,et al.Experiment study on the regularity of the coal pillar residua based on the damage variables[J].Journal of Safety and Environment,2013,13(5):179-182.

[3] 谢广祥,杨科,常聚才.煤柱宽度对综放回采巷道围岩破坏场影响分析[J].辽宁工程技术大学学报,2007(2):173-176.

XIE Guangxiang,YANG Ke,CHANG Jucai.Influenced of coal pillar width on deformation and fracture of gateway surrounding rocks in fully mechanized top-coal caving mining[J].Journal of Liaoning Technical University,2007(2):173-176.

[4] 谢广祥,杨科,常聚才.煤柱宽度对综放面围岩应力分布规律影响[J].北京科技大学学报,2006(11):1005-1008,1013.

XIE Guangxiang,YANG Ke,CHANG Jucai.Study on the electron transport process of microbe on the mineral surface using the microbe fuel cell[J].Journal of University of Science and Technology Beijing,2006(11):1005-1008,1013.

[5] 刘正和.回采巷道顶板切缝减小护巷煤柱宽度的技术基础研究[D].太原:太原理工大学,2012.

[6] 王作宇.底板零位破坏带最大深度的分析计算[J].煤炭科学技术,1992(2):2-6,60-61.

WANG Zuoyu.Analysis and calculation of max.depth of floor zero position failure zone[J].Coal Science and Technology,1992(2):2-6,60-61.

[7] 林银山.岩石的共轭剪裂角与围压大小关系的探讨[J].地球物理学进展,1993(4):133-139.

LIN Yinshan.Relation between conjugate shearing angle and values of confining pressure[J].Progress in Geophysics,1993(4):133-139.

[8] 周国林,谭国焕,李启光,等.剪切破坏模式下岩石的强度准则[J].岩石力学与工程学报,2001,20(6):753-762.

ZHOU Guolin,TAN Guohuan,LI Qiguang,et al.New strength criterion for rock with shear failure mode[J].Chinese Journal of Rock Mechanics and Engineering,2001,20(6):753-762.

[9] 姚庆华.孤岛煤柱冲击地压危险性评价研究[D].青岛:山东科技大学,2006.

YAO Qinghua.Study on appraisal of rockburst hazard in isolated coal pillar[D].Qingdao:Shandong University of Science and Technology,2006.

[10] 王小虎.岩石断裂的研究现状浅析[J].四川地质学报,2007,27(2):77-80.

WANG Xiaohu.The present situation of the study of rock fracture[J].Acta Geologica Sichuan,2007,27(2):77-80.

[11] 佩图霍夫著,段克信译.冲击地压和突出的力学计算方法[M].北京:煤炭工业出版社,1994.

[12] 王永秀,齐庆新,陈兵,等.煤柱应力分布规律的数值模拟分析[J].煤炭科学技术,2004,32(10):59-62.

WANG Yongxiu,QI Qingxin,CHEN Bing,et al.Analysis on digital simulation for stress distribution law of coal pillar[J].Coal Science and Technology,2004,32(10):59-62.

[13] 张科学.深部煤层群沿空掘巷护巷煤柱合理宽度的确定[J].煤炭学报,2011,36(S1):28-35.

ZHANG Kexue.Determining the reasonable width of chain pillar of deep coal seams roadway driving along next goaf[J].Journal of China Coal Society,2011,36(S1):28-35.

[14] 许斌,于凤启,袁安营,等.上边界煤柱对下采场应力分布规律影响数值模拟[J].煤矿安全,2013,44(9):77-80.

XU Bin,YU Fengqi,YUAN Anying,et al.Numerical simulation on the influence of upper boundary pillar on lower part of stope stress distribution laws[J].Safety in Coal Mines,2013,44(9):77-80.

[15] 张百胜,杨双锁,康立勋,等.极近距离煤层回采巷道合理位置确定方法探讨[J].岩石力学与工程学报,2008,27(1):97-101.

ZHNAG Baisheng,YANG Shuangsuo,KANG Lixun,et al.Discussion on method for determining reasonable position of roadway for ultra-close multi-seam[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(1):97-101.

[16] 张炜,张东升,陈建本,等.极近距离煤层回采巷道合理位置确定[J].中国矿业大学学报,2012,41(2):182-188.

ZHANG Wei,ZHANG Dongsheng,CHEN Jianben,et al.Determining the optimum gateway location for extremely close coal seams[J].Journal of China University of Mining & Technology,2012,41(2):182-188.