李 清,于 强,徐文龙,田秋实,王晓东

(中国矿业大学(北京) 力学与建筑工程学院,北京 100083)

摘 要:基于线弹性断裂力学理论,采用应变片法开展了冲击动荷载作用下的三点弯曲试验,探讨距扩展裂纹不同距离的应变片测定Ⅰ型应力强度因子的差异。当应变片与扩展裂纹成特定锐角和钝角时,采用与裂纹扩展速度和应变片的位置相关的二项式表征裂纹尖端附近应变场,并结合理论解析和试验实测的应变与裂纹扩展时间曲线,推导得到了应力强度因子计算公式。同时,采用动焦散线试验对比分析应变片法测定的动态应力强度因子值。结果表明,应变片在裂纹尖端附近合理区域内,测定的裂纹尖端动态应力强度因子值与动焦散线试验结果吻合较好;明确了不同距离对测定Ⅰ型裂纹应力强度因子的影响,随着应变片粘贴距离变大,测定的动态应力强度因子值与动焦散线法相差增大。研究结果为进一步应用应变片法研究岩石类材料的断裂性能提供了试验基础。

关键词:岩石力学;不同距离的应变片;Ⅰ型裂纹;动态应力强度因子

移动阅读

李清,于强,徐文龙,等.不同距离应变片测定Ⅰ型动态应力强度因子对比试验研究[J].煤炭学报,2018,43(12):3348-3355.doi:10.13225/j.cnki.jccs.2018.0362

LI Qing,YU Qiang,XU Wenlong,et al.Comparative experimental study on the measurement of type-Ⅰ dynamic stress intensity factor using different distance strain gages[J].Journal of China Coal Society,2018,43(12):3348-3355.doi:10.13225/j.cnki.jccs.2018.0362

中图分类号:TD235

文献标志码:A

文章编号:0253-9993(2018)12-3348-08

收稿日期:2018-03-20

修回日期:2018-09-11

责任编辑:常 琛

基金项目:国家自然科学基金资助项目(51374212);国家重点研发计划资助项目(2016YFC0600900)

作者简介:李 清(1969—),男,湖南岳阳人,教授,博士生导师。Tel:010-62339221,E-mail:liq@cumtb.edu.cn

通讯作者:于 强(1988—),男,安徽萧县人,博士研究生。E-mail:qyucumtb@163.com

LI Qing,YU Qiang,XU Wenlong,TIAN Qiushi,WANG Xiaodong

(School of Mechanics and Civil Engineering,China University of Mining and Technology(Beijing),Beijing 100083,China)

Abstract:Based on the linear elastic fracture mechanics theory,the difference of the measurement of type-Ⅰ dynamic stress intensity factor (DSIF) using different distance strain gages was analyzed.The three-point bending tests under impact loading were performed using strain gage method.When the orientation angles between stain gage and crack track were at specific acute and obtuse,the strain field in the vicinity of crack tip can be described by a two-parameter formula,which was related with the crack velocity and distance between strain gage and crack.Combining the strain-time curves of analytical solation and experimental test,an equation for calculating the value of DSIF was derived.The detailed comparisons and discussions of the values of DSIF obtained by simultaneous strain gage and dynamic caustics tests were presented.The results showed that there was an excellent agreement in the values of DSIF between strain gage and dynamic caustics tests when the strain gage was placed within the valid locations.The tests analysis indicated that the difference of DSIF between strain gage and dynamic caustics methods increased with the increase of distance between strain gage and crack.The results provide an experimental basis for a further application of strain gage method in the research of fracture properties of rock-like materials.

Key words:rock mechanics;different distance strain gages;type -Ⅰcrack;dynamic stress intensity factor

动态断裂力学在含孔洞、裂纹等缺陷的煤岩动态断裂研究中应用广泛,其中,应力强度因子的确定是裂纹尖端应力场分析的前提。基于线弹性断裂力学的理论分析,理想条件下张开型应力强度因子(KⅠ)、滑移型应力强度因子(KⅡ)和其复合模式值的大小均可确定[1]。对于煤岩等非理想介质的动态断裂特征,应结合实验室试验开展进一步探讨。

近年来,诸如焦散线法、光弹性法、数字图像相关法(DIC)等光学测量法以及应变片电测法,在含裂纹等缺陷材料的断裂过程研究中应用广泛。杨仁树等[2]采用动态光弹性实验方法,研究了爆炸应力波与扩展裂纹的相互作用过程,总结了裂纹的扩展速度和动态应力强度因子的变化规律。笔者等[3]利用数字激光动焦散线试验系统,进行了不同装药量爆炸荷载作用下裂纹尖端应力强度因子和裂纹速度特征参量分析,结果表明,相同药量炮孔爆炸裂纹贯通最优。赵熙和鞠杨[4]结合光弹性多参数方法和3D打印技术,提高了Ⅰ型以及Ⅰ/Ⅱ混合型裂纹应力强度因子实验测定精度。贺晶晶和师俊平[5]利用不同缝高比砂岩三点弯曲试样,分析了冻融循环对砂岩试样断裂参量的劣化作用。代树红等[6]基于改进的数字图像相关方法,对三点弯曲试验条件下岩石Ⅰ型裂纹尖端位置和断裂参数进行了分析。王蒙等[7]利用单裂纹半孔板和分离式霍普金森冲击试验设备,结合裂纹扩展计,获得了Ⅰ型和Ⅰ/Ⅱ混合型裂纹的扩展速度规律,并且高速摄影装置记录的裂纹扩展路径与数值计算结果相一致。

基于高速摄影技术的数字光学测量方法具有设备成本高和对试验测试条件要求苛刻等缺点[8]。岩石材料的非透明特征亦使得光学方法的应用受到限制。自从J.W.DALLY和R.J.SANFORD[9]首次采用应变片测定裂纹尖端张开型应力强度因子以来,此方法的可靠性和适用性日益提高。H.SARANGI等[10-12]对准静态荷载下含缺陷平板中应变片粘贴位置进行了优化。笔者等[13-14]初步介绍了应变片法与焦散线法同步应用的可行性,并分析了沿裂纹路径布置的应变片计算结果。但是,与裂纹不同距离的应变片在计算裂纹应力强度因子时的差异性分析尚未进行。鉴于此,笔者以在裂纹路径两侧粘贴距裂纹不同距离应变片的有机玻璃板为研究对象,开展冲击荷载作用下的三点弯曲试验,并结合同步进行的动焦散线试验,探讨应变片粘贴距离对Ⅰ型裂纹动态应力强度因子计算的影响。研究结果为进一步应用应变片法研究岩石类材料断裂性能提供了试验基础。

线弹性断裂力学理论中,Westergaard复变函数能够描述裂纹尖端应力场。Dally和Sanford在文献[9]中指出,应变片粘贴在裂纹尖端附近合理区域,由试验实测和理论分析获得的尖端附近表面应变εg可计算裂纹尖端应力强度因子。裂纹尖端点周边表面应变场可划分为近区(Ⅰ区)、中间区(Ⅱ区)和远区(Ⅲ区)3个典型的区域,如图1所示。设定x轴正方向为裂纹扩展方向,应变片位于G点,设定其横坐标为0,纵坐标为y0。

图1 裂纹尖端周边不同区域和应变片位置

Fig.1 Various regions in the vicinity of crack tip and strain gage location

应变片粘贴在裂纹尖端附近不同区域时,此方法适用性存在较大差异。应变片在紧临裂纹尖端的Ⅰ区内时,测得的应变能够准确表征裂纹尖端应变水平,但是受到裂纹尖端应力场的三维效应、应力梯度和已有应变片尺寸限制,试验无法准确获得其应变值[13]。应变片在远离裂纹尖端的Ⅲ区时,理论计算公式需纳入更多高阶项,应变表达式才能表征应变水平,而现有理论分析尚未解决这一问题[14]。所以,裂纹尖端附近的Ⅱ区内G点应变εg,可采用如下公式进行表达[15]:

2μεg=A0f0+A1f1+B0g0

(1)

式中,μ为剪切模量;A0,A1和B0分别为奇异项、非奇异项和高阶项系数;f0,f1和g0由裂纹扩展速度c0、裂纹尖端和G点连线与裂纹路径所成夹角θ、应变片朝向角α来表征,结合图2中极坐标关系,具体表达式为

2β1r2-1/2λ1sin(θ2/2)sin(2α)

(2)

cos(θ2/2)cos(2α)+2β1r21/2λ1sin(θ2/2)sin(2α)

(3)

g0=β1(λ12-λ22)[κ+cos(2α)]

(4)

其中,ν为试验材料泊松比;λ1和λ2由裂纹扩展速度c0、试验材料纵波波速c1和横波波速c2表征;β1由λ1和λ2表征;κ由ν表征。λ1,λ2,β1和κ的表达式为

(5)

![]()

(6)

![]()

(7)

κ=(1-ν)/(1+ν)

(8)

当式(4)中κ+cos(2α)=0时,式(1)可以简化为仅含奇异项A0f0和非奇异项A1f1的表达式。已知试验材料泊松比ν,可计算式(8)中κ的值。分析表明,泊松比ν=0.38时,应变片朝向角α有锐角58.4°和钝角121.6°的2种角度符合条件。所以,对比分析2种应变片粘贴方式的差异并得出其优劣,为试验研究的重点。

图2 裂纹尖端周边极坐标和应变片位置

Fig.2 Coordinate system in the vicinity of crack tip and strain gage location

采用理论分析获得的特定锐角和钝角应变片粘贴方式时,式(1)可简化为

2μεg/A0=f0+(A1/A0)f1

(9)

假定裂纹扩展速度c0=160 m/s,试验材料泊松比ν=0.38,应变片和裂纹扩展路径距离y0=1.6 mm,结合锐角和钝角2种朝向角情况,并根据理论推导出的二项式(9),可以绘制奇异项系数A1/A0分别为-150,-75,0,75和150的归一化后的应变2μεg/A0和裂纹扩展时间的曲线,如图3所示。

图3 应变片法归一化应变与裂纹运动时间曲线

Fig.3 Curves of normalized strain vs.crack running time for strain gage method

从图3可以看出,锐角和钝角2种应变片法的归一化应变和裂纹扩展时间曲线具有显著区别。2种方法中奇异项系数A1/A0越大,最大峰值之前的归一化应变和时间曲线越高,而最大峰值之后的曲线间差异性小。锐角应变片法计算的曲线含最大、最小两个峰值,峰值间相差小;钝角应变片法计算的曲线仅含一个最大峰值,峰值间相差大。锐角应变片法曲线中,0时刻对应曲线0点;钝角应变片法曲线中,0时刻对应曲线最大峰值,基于此特征可以确定裂纹尖端位置。

将理论计算和试验实测获得的应变片与时间曲线相联系,是计算裂纹尖端动态应力强度因子的关键。文献[16]指出,应变与时间曲线的3/4应变峰值时间差Δt特征显著,不仅可以准确关联理论计算和试验实测曲线,还具有计算数据少、便捷的优点,故采用此特征时间差Δt匹配理论和实测曲线,且给出的Ⅰ型裂纹动态应力强度因子![]() 计算公式为

计算公式为

(10)

式中,εpeak为理论计算归一化应变与时间曲线峰值。

文献[17]指出,二项式(9)的适用性受应变片和裂纹路径间距离y0影响。目前,受应变片尺寸的限制,Ⅰ区(图1中应力奇异区)应变无法测量;受到理论分析限制,采用二项式(9)解析Ⅲ区内应变时误差较大;为满足二项式(9)解析精度和试验要求,Ⅱ区为应变片最优粘贴区。

动焦散线法[18]是基于平行光线在受荷载材料中发生偏移映射,将材料裂纹尖端的应力集中情况展现为参考平面上清晰可见的圆形光学阴影图像的方法。裂纹尖端因应力集中而发生厚度和折射率的改变,当平行光线透射至裂纹尖端附近,光线发生偏移,参考平面中光线集中部分形成了明亮的焦散线,内部暗区是焦散斑。平行光偏移几何关系可用xoy平面中向量r和x0oy0平面中向量r′来表征,如图4所示。试件和参考平面距离z0确定后,焦散斑尺寸亦确定,通过测得焦散斑特征直径,可以计算裂纹尖端动态应力强度因子![]() 计算式[19] 为

计算式[19] 为

(11)

![]()

(12)

式中,Dt,Dl分别为数字焦散斑纵向、横向直径;δt,δl为与裂纹扩展速度有关的系数,一般取1;deff为试件实际厚度;z0为试件与参考平面距离,试验中设定为900 mm;ct为动焦散线应力光学常数,本系统ct值为0.88×10-10 m2/N。

图4 光线偏移示意

Fig.4 Diagram of light deflection

研究表明[2],Photoshop软件能高效、便捷确定Dt,Dl和裂纹尖端位置,进而获得裂纹动态应力强度因子、扩展长度,再由不同动焦散线图片得出位移、时间差,即可计算出裂纹扩展速度。

动态断裂试验采用三点弯曲有机玻璃(PMMA)试件,如图5所示。PMMA纵波波速c1=2 250 m/s,横波波速c2=1 200 m/s,动态剪切模量μ=1.21 GPa,动态泊松比ν=0.38[20]。试件的尺寸长度L=220 mm,跨距l=200 mm,宽度w=50 mm,厚度deff=5 mm,预制裂缝长度a=5 mm。根据2.1节理论分析的锐角、钝角2种应变片法,在试件中部裂纹路径2侧依次粘贴编号为1,2,3,4号的应变片,且应变片与裂纹路径距离y0依次为0.4deff,0.6deff,0.8deff,1.2deff。将锐角应变片法、钝角应变片法试件分别命名为试件A、试件B。试验中落锤下落距离为330 mm,可计算落锤自由下落撞击试件时速度约为2.54 m/s。

图5 锐角应变片试件示意

Fig.5 Sketch of the acute strain gage specimen

试验系统如图6所示,包含动态应变和动焦散线2个系统。其中,动态应变测试系统由LK2107A动态应变仪、LK2400数据采集器、电磁屏蔽导线和计算机等构成。应变片型号为BX120-0.5AA,电阻值为120 Ω。动焦散线光学测试系统由激光光源、扩束镜、2面透镜、数字高速摄影机、计算机和试验加载架等组成。数字高速摄影机的采集频率为210 000 fps,则相邻图片的时间间隔为4.76 μs。

图6 动态应变和动焦散线测试系统示意

Fig.6 Setup of the dynamic strain and dynamic caustics test system

冲击荷载作用下试件A和试件B的裂纹扩展全过程动焦散斑变化情况如图7所示。可以看出,从冲击荷载作用于试件的瞬间,预制裂缝尖端开始出现圆形焦散斑,裂纹断裂表现出典型Ⅰ型(张开型)特性,且随着荷载作用的持续,焦散斑尺寸不断增大。预制裂缝尖端焦散斑增至最大直径后,裂纹开始起裂,之后沿直线匀速扩展经过应变片。焦散斑尺寸在起裂瞬间略微缩小,经过应变片过程中保持恒定。焦散斑在临近试件上边缘附近时开始出现变形,裂纹贯通后消失。

图7 三点弯曲试验裂纹扩展过程焦散斑变化

Fig.7 Evolution of caustic shadow pattern during crack propagation for three-point bending test

裂纹扩展经过应变片时呈现出速度、焦散斑尺寸恒定的特征,这一特点满足应变片法分析要求。焦散斑未被应变片遮挡时,通过测量焦散斑纵向或横向直径并利用式(11)或(12)计算![]() 焦散斑被遮挡时,通过测量其纵向尺寸并利用式(11),来计算

焦散斑被遮挡时,通过测量其纵向尺寸并利用式(11),来计算![]() 避免焦散斑横向遮挡造成误差。设定裂纹起裂瞬间为t=0 μs。

避免焦散斑横向遮挡造成误差。设定裂纹起裂瞬间为t=0 μs。

利用动焦散线法确定裂纹尖端扩展速度c0,结果如图8所示。可以看出,0~23.81 μs时间段内,试件A、试件B中裂纹扩展速度分别由0 m/s增长至最大值277.26 m/s,293.44 m/s。之后,在t=42.86 μs时刻,2试件中裂纹扩展速度均下降至195 m/s左右。在42.86~114.26 μs时间段内,起初2试件中裂纹扩展速度值呈现小幅震荡,随后分别在195 m/s,200 m/s左右稳定扩展,且记录的裂纹扩展速度稳定范围适逢裂纹经过应变片时间段,满足了应变片法对裂纹稳定扩展要求。

图8 裂纹扩展速度随时间变化

Fig.8 Variation of crack speed with time

应变片法和动焦散线法均可以确定扩展裂纹尖端动态应力强度因子。基于1.1节中应变片法计算裂纹尖端应力强度因子的理论分析,开展动态断裂试验,试验中应变片实测的应变与时间关系曲线如图9所示。可以看出,试件A和试件B测得的应变随时间变化曲线存在显著差异。试件A中应变片采用锐角方式粘贴,获得的曲线均含有1个最大值和1个最小值2个峰值,1,2,3,4号应变片记录的应变最大值分别为4 109.3×10-6,3 567.1×10-6,2 652.5×10-6和2 013.3×10-6,应变最小值分别为-91.2×10-6,-100.5×10-6,130.4×10-6和-131.2×10-6。试件B中应变片采用钝角方式粘贴,获得的曲线仅含1个应变最大值,1,2,3,4号应变片记录的应变最大值分别为4 605.2×10-6,3 494.4×10-6,2 440.4×10-6和800.2×10-6。试验实测获得的应变与时间关系曲线同图3理论计算获得的归一化应变与时间关系曲线变化规律几乎一致,验证了理论分析的可靠性。

图9 实测应变与时间曲线

Fig.9 Curves of strain vs.time for test

基于文献[16]研究,通过联系试验实测和理论计算的应变与时间曲线中左、右3/4最大峰值的特征时间差Δt,将实测和理论计算曲线一一匹配,进而确定二项式(9)中奇异项系数A1/A0。试件A中1,2,3,4号应变片记录的应变与时间曲线特征时间Δt分别为11.45,16.00,30.25和28.00 μs。试件B中1,2,3,4号应变片记录的应变与时间曲线特征时间Δt分别为8.60,11.75,31和32.45 μs。结果表明,应变片与裂纹路径距离y0变大,特征时间Δt呈现出增大的趋势,在曲线上表现为最大峰值趋于平缓,峰值大小减弱,不利于表征裂纹尖端应变变化特点。

获得二项式(9)奇异项系数A1/A0,并利用式(10)计算动态应力强度因子。以试件A中1,2,3,4号应变片为例计算![]() 应变片与裂纹路径的距离y0、裂纹扩展速度c0、曲线的特征时间均已知,得出4个应变片对应的二项式(9)的奇异项系数A1/A0分别为-287.5,-261.0,-250.4和-249.6 m-1。计算并绘制归一化应变2μεg/A0与裂纹扩展时间的曲线,如图10(a)所示。同理,计算并绘制出试件B中1,2,3,4号应变片对应的归一化应变2μεg/A0与时间的曲线,如图10(b)所示。从总体变化趋势上看出,试件A和试件B的应变片实测曲线和理论计算曲线比较吻合。从曲线峰值上看出,2个试件中1和2号应变片实测和理论计算曲线吻合度均较高,3和4号应变片的上述曲线峰值相差较大,表明此时二项式(9)已无法保证计算精度。

应变片与裂纹路径的距离y0、裂纹扩展速度c0、曲线的特征时间均已知,得出4个应变片对应的二项式(9)的奇异项系数A1/A0分别为-287.5,-261.0,-250.4和-249.6 m-1。计算并绘制归一化应变2μεg/A0与裂纹扩展时间的曲线,如图10(a)所示。同理,计算并绘制出试件B中1,2,3,4号应变片对应的归一化应变2μεg/A0与时间的曲线,如图10(b)所示。从总体变化趋势上看出,试件A和试件B的应变片实测曲线和理论计算曲线比较吻合。从曲线峰值上看出,2个试件中1和2号应变片实测和理论计算曲线吻合度均较高,3和4号应变片的上述曲线峰值相差较大,表明此时二项式(9)已无法保证计算精度。

图10 理论计算应变与时间曲线

Fig.10 Curves of strain vs.time for theoretical calculation

应变片法采用式(10)计算动态应力强度因子。已知试件A中1号应变片实测应变与时间曲线的最大峰值为4 109.3×10-6,理论计算归一化应变与时间曲线的最大值为15.2 m-1/2,代入式(10)计算出![]() 为1.64 MN/m3/2。同理,计算出试件A中2,3,4号及试件B中1,2,3,4号应变片的

为1.64 MN/m3/2。同理,计算出试件A中2,3,4号及试件B中1,2,3,4号应变片的![]() 分别为1.76,1.74,1.48,1.64,1.71,1.82和0.76 MN/m3/2。结果表明,2个试件中诸应变片的

分别为1.76,1.74,1.48,1.64,1.71,1.82和0.76 MN/m3/2。结果表明,2个试件中诸应变片的![]() 计算结果相差较大,应进一步结合动焦散线试验结果分析。

计算结果相差较大,应进一步结合动焦散线试验结果分析。

应变片法和动焦散线法分别计算试件A和试件B裂纹动态应力强度因子,结果如图11所示。其中,动焦散线法试验结果表明,从冲击荷载作用试件的瞬间,预制裂缝处焦散斑持续增大。在t=0 μs时刻,试件A和试件B预制裂缝分别达到起裂韧度2.12 MN/m3/2和2.20 MN/m3/2。在33.34~147.58 μs时间段内,试件A和试件B的动态应力强度因子分别稳定在1.59 MN/m3/2和1.56 MN/m3/2“平台”,没有大幅度震荡,说明Ⅰ型裂纹处于稳定扩展阶段。扩展裂纹临近试件上边界的过程中,2个试件应力强度因子值缓慢下降,表明裂纹以较稳定的状态扩展经过应变片。

图11 应变片法和动焦散线法![]() 结果比较

结果比较

Fig.11 Comparison of ![]() between strain gage and dynamic caustics methods

between strain gage and dynamic caustics methods

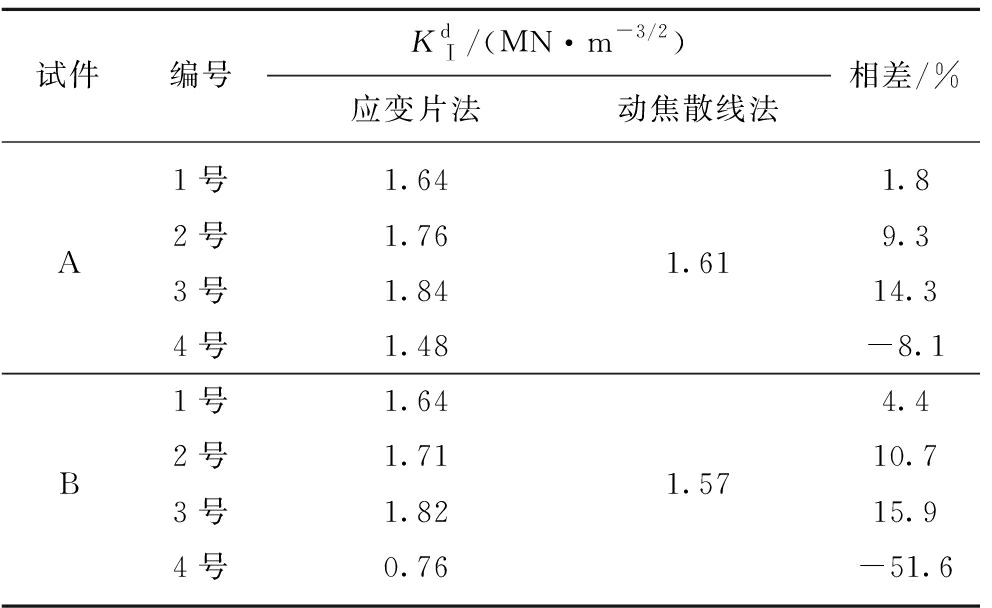

对比发现,不同距离应变片测定的Ⅰ型裂纹动态应力强度因子相差明显。表1给出了2个试件中的裂纹扩展经过应变片时,应变片法![]() 结果及其与动焦散线法的对比结果。可以看出,2个试件的1,2号应变片的计算结果与动焦散线值相比相差小,表明应变片和裂纹距离y0<0.6deff时,应变片法计算结果精确度最高。随着粘贴距离y0增大,3,4号应变片较动焦散线值呈现先大后小的特点,与动焦散线法结果相比,相差增大,4号应变片最大相差已达-51.6%。本研究的中多个应变片与裂纹路径距离相差较大,采用二项式(9)理论表征扩展裂纹尖端附近应变场的适用性应进一步探讨。文献[21]研究表明,合理的应变片粘贴距离是准确测定裂纹尖端动态应力强度因子的前提。当应变片粘贴在图1中Ⅰ区时,二项式(9)仅用奇异项即可准确描述裂纹尖端应变场。在应力奇异区域内,含奇异项和非奇异项的二项式(9)与仅含奇异项的表达式计算结果相差在5%以内。当应变片粘贴在较远的Ⅱ区时,二项式(9)可以满足理论计算要求,此时非奇异项的计算值占比增大。当应变片粘贴在Ⅲ区时,二项式(9)无法满足理论计算要求,导致2个试件中2号,3号和4号应变片的计算误差偏大。因此,需引入考虑远场应力的高阶项,来优化裂纹尖端附近应力场的理论解析,提高计算精确度[14]。

结果及其与动焦散线法的对比结果。可以看出,2个试件的1,2号应变片的计算结果与动焦散线值相比相差小,表明应变片和裂纹距离y0<0.6deff时,应变片法计算结果精确度最高。随着粘贴距离y0增大,3,4号应变片较动焦散线值呈现先大后小的特点,与动焦散线法结果相比,相差增大,4号应变片最大相差已达-51.6%。本研究的中多个应变片与裂纹路径距离相差较大,采用二项式(9)理论表征扩展裂纹尖端附近应变场的适用性应进一步探讨。文献[21]研究表明,合理的应变片粘贴距离是准确测定裂纹尖端动态应力强度因子的前提。当应变片粘贴在图1中Ⅰ区时,二项式(9)仅用奇异项即可准确描述裂纹尖端应变场。在应力奇异区域内,含奇异项和非奇异项的二项式(9)与仅含奇异项的表达式计算结果相差在5%以内。当应变片粘贴在较远的Ⅱ区时,二项式(9)可以满足理论计算要求,此时非奇异项的计算值占比增大。当应变片粘贴在Ⅲ区时,二项式(9)无法满足理论计算要求,导致2个试件中2号,3号和4号应变片的计算误差偏大。因此,需引入考虑远场应力的高阶项,来优化裂纹尖端附近应力场的理论解析,提高计算精确度[14]。

表1 应变片法![]() 结果及其与动焦散线法对比

结果及其与动焦散线法对比

Table 1 Strain gage method solation of ![]() and contrast result

and contrast result

利用二项式理论解析的扩展裂纹尖端附近应变场,结合试验实测应变与时间关系曲线,采用粘贴特定锐角和钝角应变片,可以准确计算出扩展裂纹尖端动态应力强度因子。此应变片法避免了裂纹尖端应力奇异性和三维效应对计算结果的影响,应用的解析二项式简洁、适用性强。1号应变片粘贴在合理区域内,与以往研究相比,其计算结果最大误差为8.3%[22]。文献[23]通过动焦散线法分析了含圆孔PMMA材料冲击断裂特性,获得的Ⅰ型裂纹动态应力强度因子与本研究1号应变片的计算结果相差在9%左右。结合沿裂纹路径布置多应变片的前期试验研究可以看出,合理的应变片与裂纹距离,能够保证应力强度因子计算的可靠性和准确度。

(1)当应变片与扩展裂纹成特定锐角和钝角时,采用与裂纹扩展速度和应变片位置相关的二项式表征裂纹尖端附近应变场,并结合理论解析和试验实测的应变与裂纹扩展时间曲线,推导得到了应力强度因子计算公式。

(2)基于理论计算的归一化应变与时间曲线,2种应变片法的试验实测曲线均能确定裂纹尖端位置。锐角应变片法获得的曲线含最大、最小两个峰值,应变为0时,裂纹尖端位于应变片正下方;钝角应变片法的曲线仅含一个最大峰值,且应变为最大峰值时,裂纹尖端位于应变片正下方。

(3)采用动焦散线试验对比分析应变片法测定的动态应力强度因子值。应变片粘贴于裂纹尖端附近0.6deff内,测定的裂纹尖端动态应力强度因子值与动焦散线试验结果吻合较好;随着应变片粘贴距离变大,测定的动态应力强度因子值与动焦散线法的相差增大。

参考文献

[1] IRWIN R G.Analysis of stresses and strains near the end of a crack traversing a plate[J].Journal of Applied Mechanics,1957,24(3):361-364.

[2] 杨仁树,陈程,王煦,等.不同直径空孔对爆生裂纹扩展行为影响规律的实验研究[J].煤炭学报,2017,42(10):2498-2503.

YANG Renshu,CHEN Cheng,WANG Xu,et al.Experimental investigation on the influence of different diameter empty holes on the crack growth behavior of blasting[J].Journal of China Coal Society,2017,42(10):2498-2503.

[3] 李清,于强,朱各勇,等.不同药量的切缝药包双孔爆破裂纹扩展规律试验[J].岩石力学与工程学报,2017,36(9):2205-2212.

LI Qing,YU Qiang,ZHU Geyong,et al.Experimental study of crack propagation under two-hole slotted cartridge blasting with different amounts of charge[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(9):2205-2212.

[4] 赵熙,鞠杨,郑泽民.混合型应力强度因子的光弹性多参数测定[J].工程科学学报.2017,39(8):1288-1294.

ZHAO Xi,JU Yang,ZHENG Zemin.Multiple parameter measurement of mixed-mode stress intensity factors using the photoelastic method[J].Chinese Journal of Engineering,2017,39(8):1288-1294.

[5] 贺晶晶,师俊平.冻融循环作用下砂岩三点弯曲断裂性能试验及其破坏形态研究[J].岩石力学与工程学报,2017,36(12):2917-2925.

HE Jingjing,SHI Junping.Fracturing behavior and failure pattern of sandstone in three-point bending test under freezing-thawing cycles[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(12):2917-2925.

[6] 代树红,马胜利,潘一山,等.数字散斑相关方法测定岩石Ⅰ型应力强度因子[J].岩石力学与工程学报,2012,31(12):2501-2507.

DAI Shuhong,MA Shengli,PAN Yishan,et al.Evaluation of mode Ⅰ stress intensity factor of rock utilizing digital speckle correlation method[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(12):2501-2507.

[7] 王蒙,朱哲明,王雄.冲击荷载作用下的I/II复合型裂纹扩展规律研究[J].岩石力学与工程学报,2016,35(7):1323-1332.

WANG Meng,ZHU Zheming,WANG Xiong.The growth of mixed-mode I/II crack under impacting loads[J].Chinese Journal of Rock Mechanics and Engineering,2016,35(7):1323-1332.

[8] XING H Z,ZHANG Q B,BRAITHWAITE C H,et al.High-speed photography and digital optical measurement techniques for geomaterials:Fundamentals and applications[J].Rock Mechanics and Rock Engineering,2017,50(6):1611-1659.

[9] DALLY J W,SANFORD R J.Strain-gage methods for measuring the open-mode stress-intensity ![]() Mechanics,1987,27(4):381-388.

Mechanics,1987,27(4):381-388.

[10] SARANGI H,MURHTY K S R K,CHAKRABORTY D.Experimental verification of optimal strain gage locations for the accurate determination of mode I stress intensity factors[J].Engineering Fracture Mechanics,2013,110:189-200.

[11] SARANGI H,MURHTY K S R K,CHAKRABORTY D.Radial locations of strain gages for accurate measurement of mode I stress intensity factor[J].Materials & Design,2010,31(6):2840-2850.

[12] SARANGI H,MURHTY K S R K,CHAKRABORTY D.Optimum strain gage location for evaluating stress intensity factors in single and double ended cracked configurations[J].Engineering Fracture Mechanics,2010,77(16):3190-3203.

[13] 李清,于强,徐文龙,等.应变片法确定Ⅰ型裂纹动态应力强度因子试验研究[J].岩土力学,2018,39(4):1211-1218.

LI Qing,YU Qiang,XU Wenlong,et al.Experimental research on determination of dynamic stress intensity factor of type-Ⅰ crack using strain gage method[J].Rock and Soil Mechanics,2018,39(4):1211-1218.

[14] 李清,于强,张随喜,等.I型裂纹动态断裂参量的应变片测试方法研究[J].岩石力学与工程学报,2018,37(6):1430-1437.

LI Qing,YU Qiang,ZHANG Suixi,et al.Strain gauge method for the measurement of dynamic fracture parameters of mode-I crack[J].Chinese Journal of Rock Mechanics and Engineering,2018,37(6):1430-1437.

[15] SARANGI H,MURHTY K S R K,CHAKRABORTY D.Accurate measurement of mixed mode(I/II) stress intensity factors using strain gages[J].Journal of Testing and Evaluation,2017,45(3):751-762.

[16] SANFORD R J,DALLY J W,BERGER J R.An improved strain gauge method for measuring KID for a propagation crack[J].Journal of Strain Analysis,1990,25(3):177-183.

[17] CHAKRABORTY D,MURTHY K S R K,CHAKRABORYTY D.Determination of KI in orthotropic laminates with double ended cracks using a single strain gage technique[J].Theoretical and Applied Fracture Mechanics,2016,82:96-106.

[18] PAPADOPOULOS G A.Fracture mechanics:the experimental met-hod of caustics and the det.-criterion of fracture[M].London:Springer-Verlag London Limited,1993:211-220.

[19] 杨仁树,左进京,岳中文,等.爆炸载荷作用下相向裂纹扩展行为的实验研究[J].煤炭学报,2017,42(5):1093-1098.

YANG Renshu,ZUO Jinjing,YUE Zhongwen,et al.Experimental study on opposite cracks propagation behavior under blast loading[J].Journal of China Coal Society,2017,42(5):1093-1098.

[20] 李清.爆炸致裂的岩石动态力学行为与断裂控制试验研究[D].北京:中国矿业大学(北京),2009.

LI Qing.Experiment of fracture behaviors and control for crack propagation under blasting load[D].Beijing:China University of Mining and Technology,2009.

[21] ZHU C Y,CHONA R,SHUKLA A.Influence of singularity dominated zone for propagating cracks in finite size specimens[J].Theoretical and Applied Fracture Mechanics,1991,16(2):167-177.

[22] 岳中文,杨仁树,孙中辉,等.含倾斜边裂纹岩石冲击断裂模拟试验[J].煤炭学报,2010,35(9):1456-1460.

YUE Zhongwen,YANG Renshu,SUN Zhonghui,et al.Simulation experiment of rock fracture containing inclined edge crack under impact load[J].Journal of China Coal Society,2010,35(9):1456-1460.

[23] YANG R,XU P,YUE Z,et al.Dynamic fracture analysis of crack-defect interaction for mode I running crack using digital dynamic caustics method[J].Engineering Fracture Mechanics,2016,161:63-75.