班力壬1,戚承志2,单仁亮1,陶志刚1,姜 宽2,程 阳1

(1.中国矿业大学(北京) 力学与建筑工程学院,北京 100083; 2.北京建筑大学 北京未来城市设计高精尖中心 2011节能减排协同创新中心,北京 100044)

摘 要:基于长方体微凸体两种破坏模式提出了等效高差概念来反映微凸体几何参数对剪切强度贡献比例。不同剪切方向的等效高差分布不同可反映节理剪切方向性。进而提出了基于等效高差的节理三维粗糙度指标系统,其中平均等效高差表征了不同破坏形式的微凸体对强度的贡献,也可反映节理面的起伏方向性;分形维数表征了不同尺度粗糙度的关系,可从尺度上全面描述节理面信息,并且也可表示剪切方向性。最后基于三维测量系统获取了节理面离散点坐标值并计算出新指标系统具体数值,验证了指标系统可以描述剪切方向性,同时克服了采样间距的影响。新指标系统物理意义明确,可反映不同微凸体对强度贡献比例。

关键词:节理剪切强度;长方体微凸体;岩石形貌;粗糙度指标;分形理论

移动阅读

班力壬,戚承志,单仁亮,等.一种新的表征岩石节理粗糙度指标系统[J].煤炭学报,2018,43(12):3356-3363.doi:10.13225/j.cnki.jccs.2018.0353

BAN Liren,QI Chengzhi,SHAN Renliang,et al.A new 3D roughness parameter system for rock joint[J].Journal of China Coal Society,2018,43(12):3356-3363.doi:10.13225/j.cnki.jccs.2018.0353

中图分类号:TU458

文献标志码:A

文章编号:0253-9993(2018)12-3356-08

收稿日期:2018-03-18

修回日期:2018-05-15

责任编辑:常 琛

基金项目:国家重点基础研究发展计划资助项目(802015CB575);国家自然科学基金资助项目(51478027,51174012)

作者简介:班力壬(1990—),男,河北邯郸人,博士研究生。E-mail:939488332@qq.com

通讯作者:戚承志(1965—),男,山东泰安人,教授。Tel:010-68322492,E-mail:qichengzhi65@126.com

BAN Liren1,QI Chengzhi2,SHAN Renliang1,TAO Zhigang1,JIANG Kuan2,CHENG Yang1

(1.Shool of Mechanics and Civil Engineering,China University of Mining & Technology(Beijing),Beijing 100083,China; 2.Beijing Future Urban Design High-Tech Innovation Center,2011 Energy Conservation and Emission reduction Collaborative Innovation Center,Beijing University of Civil Engineering and Architecture,Beijing 100044,China)

Abstract:The concept of equivalent height difference is proposed based on the two failure modes of the rectangular-shaped asperities to reflect that the different geometric parameters of the asperities have different contribution to the shear strength.The distribution of the equivalent height difference in different shear directions can reflect the directional character of shear strength.Then,a 3D roughness parameter system is developed,which consists of two roughness parameters.One is the average equivalent height difference,which represents the contribution of asperities with different failure modes to the strength.It also can describe average undulation directivity.The other one is fractal dimension,which characterizes the relationship of roughness with different scales and can describe the information of the joint surface comprehensively from the scale.Finally,the new method is used to characterize the roughness of natural rock joint.Research results show that the new method can well reflect the 3D morphology of joint and it can also describe the anisotropy of roughness and overcome the influence of the sampling interval.The new parameter system has a clear physical meaning,which offers the foundation for further studying the shear strength.

Key words:joint shear strength;rectangular-shaped asperities;surface morphology;roughness parameter;fractal

合理评估岩石节理峰值抗剪强度对岩石工程安全有重要意义[1-5],包括隧道开挖、边坡稳定、嵌岩桩的设计等。许多因素影响着岩石节理剪切强度,其中节理表面形貌粗糙度对其影响最为突出。这是因为岩石节理形貌特征影响着真实的接触面积与摩擦、剪断情况[6]。粗糙度指标有二维形貌线描述与三维形貌面描述。

目前二维描述岩石表面形貌特征的方法主要可分为高差参数描述、纹理参数描述、分形描述、JRC曲线描述[7]。

高差参数是描述形貌高度分布及其变化特征的参量,该方法将形貌高度作为随机变量研究其平均高度z0、高度均方根z1、偏态系数S、峰态系数K等。纹理参数描述主要描述表面形貌曲线特征的统计量与统计函数。纹理特征包括:表面形貌一阶导数的均方根Z2,表面形貌二阶导数的均方根Z3,轮廓粗糙度指标Ra[8]。其他常用统计指标还有粗糙度剖面指数Rp[9]、形貌线伸长指数δ[10]、形貌线伸长率δL[11]、形貌线极限坡度λ[12]、形貌线坡度均方根指数Rq[13]、形貌线角度标准差σi[14]等,这些指标和高差参数描述类似,都没能从物理意义上解释如何与形貌面剪切强度建立合适的联系。

岩石形貌线具有自仿射分形特征[15],因而可以用分形维数描述节理面粗糙度。然而分形维数变化区间非常小,很多情况下分形维数相同的形貌面实际情况下会有很大的差别[7]。因此分形维数需与其他描述岩石形貌面粗糙度的指标配合才能很好的反映粗糙度信息。

BARTON[16]提出了10条标准节理粗糙度系数(JRC)曲线来描述节理粗糙度,然而视觉对比确定JRC的方法存在一定主观性。为解决此问题,定量化JRC值的方法有统计参量法、分形分析法等。其中坡度均方根Z2、结构函数SF、粗糙度指数Rs、分形维数D与JRC有较好的相关性[10,13,17]。另外还有Barton直边法[18],杜时贵修正直边法[19]等。不同的方法可以获得不同的与JRC之间的关系,实际效果却不太理想。同时JRC粗糙度描述方法本身也在描述节理剪切方向性的问题上存在不足。

然而二维粗糙度指标不能完全表示岩石节理形貌面的粗糙程度。在三维形貌测量技术发展的基础上,基于形貌面三维数据发展出一系列三维粗糙度指标。T.BELEM等[20-21]定义了5个形貌参数来描述三维节理面的几何信息:起伏高度、坡度、波形、各向异性、表面曲率。TANG等[22]提出了基于光亮面积百分比BAP的岩体结构面三维粗糙度系数表征方法。通过光亮面积比例可一定程度上反映形貌粗糙度,但物理意义也不明确。同时设置虚拟光源的角度具有一定的主观性。陈世江[23]通过面积覆盖法求解分形维数值,并运用多重分维普宽与广义维数阈值宽度来描述节理粗糙度。基于多重分维特征的粗糙度指标可克服传统分维方法的些许不足,但得到的粗糙度指标也仅从几何角度研究形貌面。

以上三维粗糙度指标只是基于形貌面几何特征来探讨,未能与剪切力学性质建立明确的联系。GRASSELLI[24]研究发现只有面向剪切方向坡度角为正的节理微元对剪切强度有贡献,并首次将岩石三维形貌面参数与节理面剪切强度联系起来。将节理面离散为三角形网格,通过定义有效剪切倾角,发现了节理面有效剪切倾角与其对应的接触面积的统计函数关系的规律,在此基础上提出了三维形粗糙度指标。该指标可以很好的反映剪切力学性质。然而Grasselli提出的三维粗糙度指标具有以下不足:① 不同的网格密度获得粗糙度指标不同,在应用时必须严格按照文献中的网格密度获取粗糙度指标,这一特点使得粗糙度指标在应用上不方便,对仪器精度要求较高。② 在实际计算过程中会出现过大离散角度的情况。若是不剔除过大离散倾角,则![]() 的确定会受到影响。若是剔除离散点的影响,具体剔除多少离散点具有一定的主观性。孙辅庭等[25]在GRASSELLI有效剪切倾角的基础上研究了有效剪切角的平均值与离散程度,同时发现平均有效剪切倾角具有分形性质。在此基础上提出了描述粗糙度的3个指标,指标系统可避免了采样间距不同得到的指标不同。但该指标系统只是将有效剪切角来反映对剪切抵抗程度,具体不同大小的有效剪切角对强度贡献的比例没有探求。

的确定会受到影响。若是剔除离散点的影响,具体剔除多少离散点具有一定的主观性。孙辅庭等[25]在GRASSELLI有效剪切倾角的基础上研究了有效剪切角的平均值与离散程度,同时发现平均有效剪切倾角具有分形性质。在此基础上提出了描述粗糙度的3个指标,指标系统可避免了采样间距不同得到的指标不同。但该指标系统只是将有效剪切角来反映对剪切抵抗程度,具体不同大小的有效剪切角对强度贡献的比例没有探求。

综上所述,目前粗糙度指标在与节理剪切力学性质联系方面还有些许不足。本文将节理微凸体等效为长方体微凸体,研究了不同几何参数微凸体对剪切强度的影响。微凸体剪胀破坏与剪断破坏两种不同模式对剪切强度影响不同,在此理论基础下提出了具有分维特征的三维粗糙度指标系统。该指标系统可通过等效高差反映微凸体对强度的影响,可以描述剪切方向性,同时克服了采样间距的影响。

通过巴西劈裂法获得5组岩石节理面,节理平面尺寸为200 mm×100 mm。采用三维激光扫描仪对节理表面形貌进行扫描获取形貌数据坐标,扫描间距设置为0.25 mm。绘制出三维曲面图如图1所示。

图1 节理形貌面

Fig.1 Morphology of rock joints

5组节理面沿x轴长200 mm,沿y轴长100 mm。节理1高度方向最大值为27.5 mm,最小值为7 mm,节点平均值为21.2 mm,均方根为21.5 mm,标准偏差为3.6 mm。由于左上角凹处明显,节理从左上角到右下角呈正坡度走向。节理2高度方向最大值为33.4 mm,最小值为20.5 mm,平均值27.3 mm,均方根为27.4 mm,标准偏差为2.3 mm。节理中部凸起,左右两边较低。节理3高度方向最大值32.6 mm,最小值为20.5 mm,平均值25.8 mm,均方根为25.9 mm,标准偏差为2.6 mm。节理右半部分较高,从左到右呈正坡度走向。节理4高度方向最大值27.9 mm,最小值为8 mm,平均值18.1 mm,均方根为18.4 mm,标准偏差为3.1 mm。节理左半部分较高,从左到右呈负坡度走向。节理5高度方向最大值31.2 mm,最小值为10.25 mm,平均值20.4 mm,均方根为20.9 mm,标准偏差为4.7 mm。节理右半部分较高,从左到右呈正坡度走向。由以上分析可知5组不同形貌面有各自几何分布特点,不同走向坡度不同。合理的粗糙度指标应该反映节理方向异性并能较好的与剪切强度联系起来。

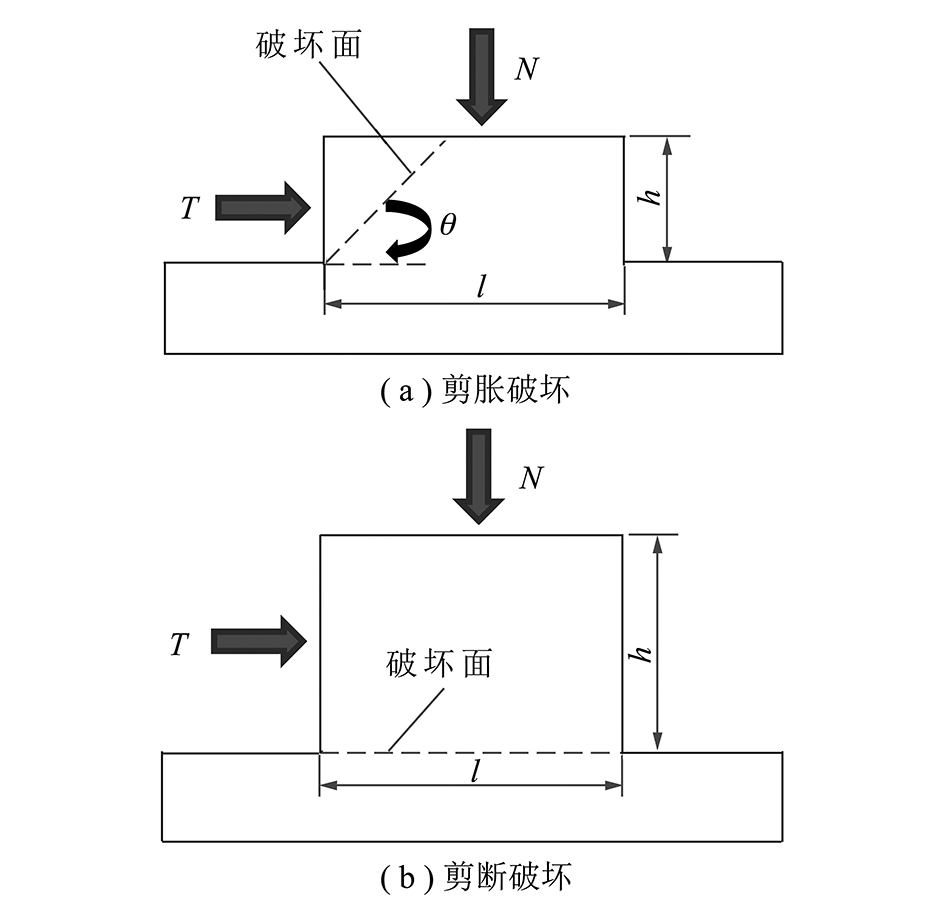

本文提出的描述形貌面粗糙度的新指标是在文献[26]基础上,将粗糙面微凸体等效为长方体微凸体来考虑。文献[26]从理论上与试验上研究了长方体微凸体的破坏模式,如图2所示长方体微凸体高度为h,长度为l,几何参数m=h/l,所施加法向荷载为N,切向荷载为T。几何参数m决定了长方体微凸体的破坏模式,当m<mc时,破坏模式为剪胀破坏,破坏面与水平面夹角为θ=45°-φf/2(图2(a))。当m>mc时,破坏模式为剪断破坏(图2(b))。

图2 长方体微凸体破坏模式

Fig.2 Failure modes of rectangular-shaped asperity

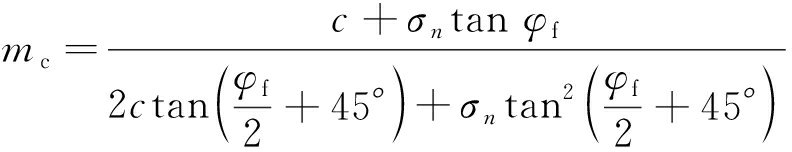

临界几何参量[26]:

(1)

其中,σn为微凸体顶部法向应力;c,φf分别表示完整岩石的黏聚力与峰值摩擦角。单个长方体微凸体的剪切强度依赖于破坏模式,由力平衡分析[26]可得

(2)

由式(2)可知,对于确定材料的岩石微凸体,当m小于临界几何参数时,剪切强度随着m增加线性增加,达到临界几何参数后保持不变。对于文献[26]中当正应力为1 MPa,峰值摩擦角为35°,m=0.24时,峰值强度随着微凸体高度增大而增大,当微凸体高度大于lmc时,其对强度有贡献的高度为lmc,微凸体高度继续增加,强度不变(图3)。

图3 归一化剪切强度与几何参数之间的关系[26]

Fig.3 Normalized shear strength versus aspect ratio[26]

由此可知mc决定微凸体破坏模式以及剪断破坏微凸体对剪切强度的贡献高度。由文献[26]可知岩石材料在低应力情况下mc变化不大,这个应力范围也是唐志成等[27-31]试验的应力范围,可代表大多数试验与工程状况。因此近似计算mc时可取正应力为0代入式(1)则

(3)

由式(3)可知mc仅与峰值内摩擦角关系较大。

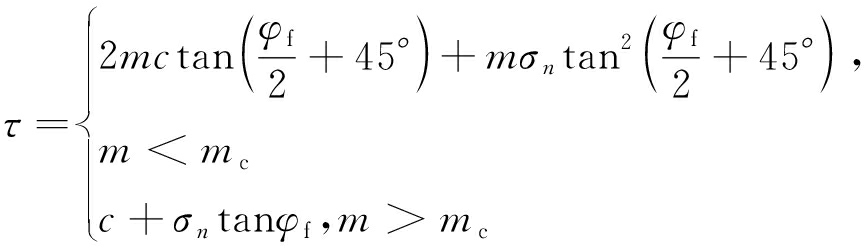

将岩石形貌以l为间距微元化,每一个小单元可等效为长方体微凸体。确定了节理微元网格密度后,合理确定长方体微凸体的计算高度就可以在理论上预测节理面的剪切强度。为确定每一个长方体的计算高度,通过两种典型微凸体排列情况来说明计算高度确定方法。

图4为形貌局部长方体微凸体排列示意图,剪切方向为从左到右。当沿剪切方向微凸体高度递增时(图4(a))可认为相对凸出来部分为贡献高度,那么规定第n个微凸体的计算高度hn=Hn-Hn-1。当微凸体高度沿剪切方向降低时,如图4(b)所示Hn<Hn-1,考虑到Hn被Hn-1保护,那么认为第n个长方体微凸体计算高度为0,即hn=0。因此可取第n个微凸体计算高度:

hn=max[(Hn-Hn-1),0]

(4)

图4 长方体微凸体2种排列模式

Fig.4 Arrangement modes of rectangular-sharped asperities

当计算高度≤0时,微凸体不发生破坏;当计算高度>0,微凸体发生破坏。此时仅是考虑沿剪切方向高差为正值的微凸体对强度有贡献。然而微凸体破坏方式有两种,不同种破坏情况下高差对强度的贡献不同。由图3可知当微凸体发生剪胀破坏时,微凸体计算高度为0<lm<lmc;微凸体剪切强度与计算高度lm成正比;当发生剪断破坏时,微凸体计算高度大于等于lmc,此时的微凸体剪切强度与lmc成正比。因此可提出等效高差的概念,其定义为对强度有贡献的高差,可以区分微凸体破坏与否、破坏形式,并且当宽度一定时,同种材料的微凸体剪切强度与等效高差成正比。则等效高差![]() 为

为

(5)

将图1节理形貌面以1 mm为间距微元化,按照式(5)得到4个方向的等效高差分布。节理1剪切方向规定及其4个方向等效高差分布如图5所示。

图5 节理面1不同剪切方向的等效高差分布

Fig.5 Equivalent height difference distribution of joint surface 1 in different shear directions

图5(a)反映了节理的4个剪切方向以及起伏特点。图5(b)中白色区域代表等效高差为0,表示该区域微凸体未破坏;黑色区域为等效高差为0~mc,表示该区域微凸发生剪胀破坏;蓝色区域等效高差为mc,表示该区域微凸体发生剪断破坏。对比剪切方向1与方向2,由于节理面沿x轴方向总体趋势为正坡度,可推测沿方向1剪切强度大于沿方向2剪切强度。图5中方向1等效高差分布显示破坏微凸体(黑色与蓝色区域)与剪断破坏微凸体(蓝色区域)占比较大,这些区域较大会使节理剪切强度较大。可见等效高差的分布特征与剪切强度的大小特征吻合。对比方向3与方向4,由于节理沿y轴坡度为负,表现为沿剪切方向4的强度大于方向3的强度。图5中方向4等效高差分布显示破坏微凸体(黑色与蓝色区域)与剪断破坏微凸体(蓝色区域)占比较大,这些区域较大会使节理剪切强度较大。可见等效高差的分布特征也与强度的大小特征吻合。同一位置微凸体在不同剪切方向破坏形式不同,对剪切强度的贡献不同,所以导致节理剪切具有方向性。因此不同剪切方向等效高差分布不同反映了节理剪切方向性。

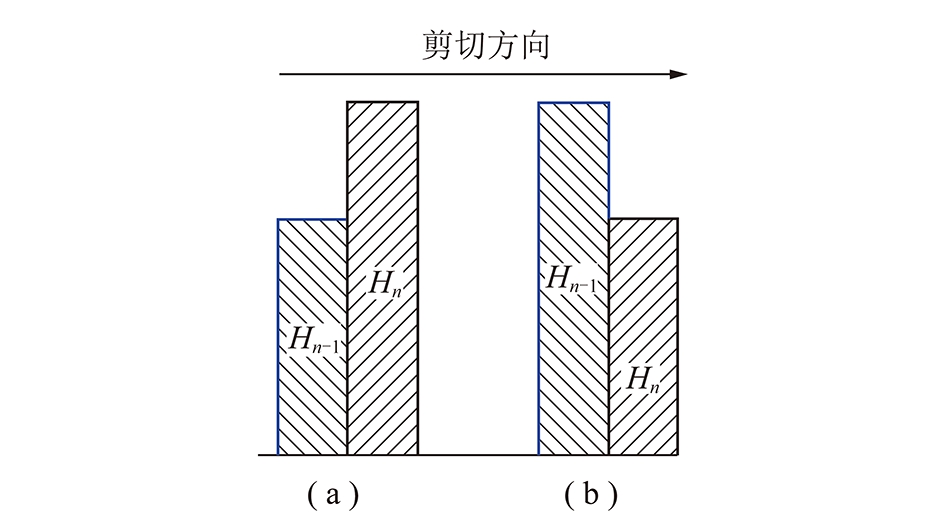

在得到具有剪切异性、可反映微凸体剪胀作用与剪断作用的等效高差基础上,将微凸体等效高差按长度平均得到可以反映不同破坏方式对强度贡献比例的粗糙度指标:平均等效高差AHD(The average value of the equivalent height difference)。对于三维形貌面的粗糙度指标AHD可按下式计算:

(6)

式(6)中将沿剪切方向数据定义为行数据,垂直于剪切方向为列数据。式中,zi,j为第i行第j列网格高度坐标;NI为沿剪切方向长方体网格的个数;Lj为第j列沿剪切方向节理长度;NJ为垂直于节理剪切方向的长方体网格个数。由于不同方向等效高差分布不同,指标AHD的数值也会不一样。在测量间距为1 mm时5个节理面的4个剪切方向的指标AHD见表1,表中方向规定与图5类似。

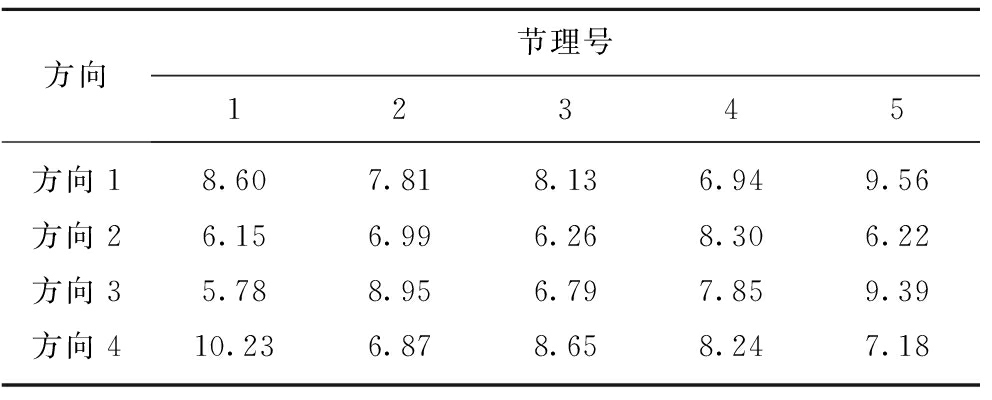

表1 采样间距1 mm时节理面不同剪切方向的AHD值

Table 1 Value of AHD of rock joints in different direction with 1 mm sampling interval

由表1可知,粗糙度指标AHD可以将形貌面客观表示出,同时剪切方向不同时对应的指标AHD不同,这就为考虑剪切方向性的岩石节理剪切强度公式的提出提供可能。最重要的是指标AHD考虑了不同高差微凸体对节理剪切强度贡献不同,具有明确的力学意义。

天然节理具有自仿射分形特征,可根据分形理论来研究节理面的粗糙度。谢和平[32]研究表明以尺度δ进行度量的粗糙表面的面积AT(δ)与测量尺度δ存在下列关系:

AT(δ)=AT0(δ)δ2-D

(7)

式中,AT0为粗糙表面的直观面积;D为粗糙表面的真实分形维数,D[2,3)。

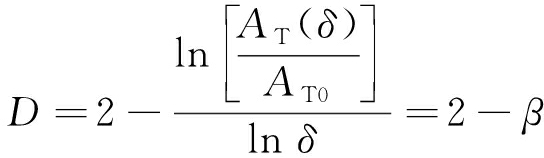

对其两边取对数,可得到粗糙表面的分形维数D:

(8)

然而以不同尺度的形貌面面积为测量对象不能很好地反映岩石节理剪切强度。该方法所得分形维数D为标量,即分形维数与剪切方向无关,不能反映节理剪切异性。参考上述方法,在不同测量尺度δ下获得节理面粗糙度指标AHDδ,也可假定其数值与测量尺度δ之间存在幂定律的关系,即

AHD(δ)=AHD0δ δ2-DAHD

(9)

对其两边取对数,可得到粗糙表面的分形维数D:

(10)

式中,AHD0为分形粗糙度,数值为测量尺度为1的指标AHD,DAHD为分形维数。

如果式(10)精确成立,则可根据不同采样间距扫描所得的形貌面获取其分形维数,同时由于不同方向所得粗糙度指标AHD不同,那么不同方向所得分形维数也会不同。然而天然岩石表面并非严格的分形面而是具有自仿射性质的形貌面,虽无法精确符合幂律,但是可用几个不同测量尺度下所得指标AHD,在直角坐标下绘制数据点,采用直线对数据进行最小二乘法拟合可得到其分维值,与纵坐标交点即为分形截距。节理1形貌面不同尺度下的粗糙度指标AHDδ与测量尺度δ的关系如图6所示。

图6 ln AHDδ与ln δ之间的关系

Fig.6 Relationship between ln AHDδ and ln δ

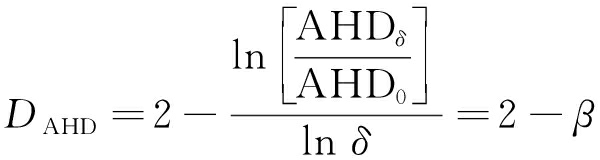

由图6可知,AHDδ与δ的对数值呈相关性较高的线性关系,表明形貌面具有分形性质。随着测量尺度δ的增加,AHDδ在降低。这是由于随着测量尺度的增大,一些细节信息被忽略。计算所得5个形貌面4个方向的分维值见表2。

表2 节理面4个剪切方向的分维值

Table 2 Value of DAHD of rock joints in different direction

分形维数反映了不同尺度间形貌面粗糙度的关系,并且该方法计算所得分形维数值可与节理剪切方向性联系起来。

以上讨论了岩石形貌面的粗糙度特性:平均等效高差AHD,AHD0与分形维数DAHD。其中平均等效高差表征了不同破坏形式的微凸体对强度的贡献,可反映节理面的起伏方向性;分形粗糙度AHD0实质为测量尺度为1 mm的平均等效高差,两者物理意义一致;分形维数表征了不同尺度粗糙度的关系,可从尺度上全面描述节理面信息。结合着两个粗糙度指标AHD0与DAHD,可提出描述形貌面剪切强度特征的粗糙度指标系统,两者指标的具体组合形式可由理论分析结合试验强度得到。

大多粗糙度指标只是反映节理形貌面的信息,而本文确定AHD指标时与mc有关,mc与完整岩石材料的性质有关。这就引发了一个讨论,什么是粗糙度,粗糙度只是跟形貌面几何信息有关吗?在岩石节理力学中,粗糙度指标的定义都是为节理剪切强度服务的,因此粗糙度与节理形貌面有关,同时也与材料固有性质有关也是可以理解的。BATTON[12] 提出了10条标准粗糙度系数曲线(JRC曲线)用以对比确定节理粗糙度,在提出JRC曲线时不仅给出了曲线形貌特征并且也对其岩石种类进行了描述(图7),可见JRC反映的不只是形貌面几何信息,还与节理材料有关。

图7 10条标准JRC曲线以及对应的岩石节理

Fig.7 10 standard JRC profiles and corresponding rock joints

JRC是通过试验反算得到的描述粗糙度的指标,与节理轮廓有关同时也与岩性有关。这也侧面表明本文提出的粗糙度指标不仅与形貌面几何信息有关还与节理材料有关的论述是合理的。

通常在获取岩石节理面坐标数据时采样间距为0.5~1.0 mm,粗糙度与节理抗剪强度显示出良好的规律性。本文描述的节理剪切强度是节理在慢速时的剪切强度,初步确定加载速率为0.5 mm/min,竖向加载应力为1~3 MPa。该加载速率与竖向加载应力也是其他学者研究节理剪切强度的常用加载条件[27-31]。在此范围内研究发现破坏尺度为mm级别[33],这就说明影响节理力学性质主要的尺度为mm级别。为在mm级别范围内研究节理面指标AHD的分形稳定性,以0.25 mm为差值从尺度为0.25~6 mm计算了节理面1粗糙度指标AHD的值如图8所示。

图8 2.5~6.0 mm内的ln AHDδ与ln δ值

Fig.8 ln AHDδ versus ln δ in the range of 2.5 to 6.0 mm

研究发现粗糙度指标ln AHDδ与ln δ在0.25~3.0 mm尺度范围内具有较明显的线性特征,表明该范围具有稳定的分形维数。而当测量尺度大于3 mm时分形维数会发生变化。易成等[7]的研究也发现随着测量尺度的变化分形维数会发生变化,当尺度小到一定程度后分形才会稳定。0.25~3.0 mm这一尺度也是节理破坏的尺度,因此可将该范围确定为粗糙度指标系统应用的范围。实际量测过程中可放宽对测量仪器的精度,并且不需要固定的测量尺度,仅需在此范围内测量两组不同尺度的节理指标,通过线性拟合得到分形维数DAHD与AHD0,这就简化了指标的提取步骤。

节理还分闭合、张开、充填等情形,不同接触状态的节理对其剪切强度也有不同的影响。同时节理几何尺寸的大小也会影响其剪切强度。本文所提粗糙度指标主要研究目的是耦合节理的节理剪切强度,在研究节理强度前,最基础的研究是如何更为合理的描述粗糙度。针对目前粗糙度指标在与节理剪切力学性质联系方面还有些许不足。本文将节理微凸体等效为长方体微凸体,研究了不同几何参数微凸体对剪切强度的影响。该节理粗糙度指标的提出属于最基础的工作,下一步工作是研究耦合节理的剪切特征。在明确耦合节理的剪切强度情况下会通过提出接触状态参数来进一步考虑节理闭合、张开、充填等情形对节理剪切强度的影响,同时也会考虑几何尺寸对剪切强度的影响。

(1)基于长方体微凸体两种破坏模式对剪切强度贡献不同,提出了等效高差概念来反映微凸体几何参数对剪切强度贡献比例。不同剪切方向的等效高差分布不同反映了剪切强度方向性。

(2)提出了基于等效高差的节理三维粗糙度指标系统,其中平均等效高差表征了不同破坏形式的微凸体对强度的贡献,也可反映节理面的起伏方向性;分形维数表征了不同尺度粗糙度的关系,可从尺度上全面描述节理面信息,并且也可表示剪切方向性。

(3)通过计算真实节理的粗糙度指标DAHD与AHD0验证了指标系统可以描述剪切方向性,同时克服了采样间距的影响。对指标系统进行了讨论,给出了应用范围。

(4)在现有指标系统基础上,下一步的工作是要进行节理面剪切试验,并进一步基于新的指标系统建立抗剪强度公式。

参考文献

[1] 张振宇,李豪杰,贾长恒,等.带有橡胶垫层混凝土接触摩擦特性的试验研究[J].矿业科学学报,2018,3(1):20-28.

ZHANG Zhenyu,LI Haojie,JIA Changheng,et al.Characteristics of direct shear test for plain concrete joint with rubber cushion[J].Journal of Mining Science and Technology,2018,3(1):20-28.

[2] 陶志刚,庞仕辉,张博,等.大尺度边坡岩体开裂解体破坏规律试验研究[J].矿业科学学报,2016,1(3):222-227.

TAO Zhigang,PANG Shihui,ZHANG Bo,et al.Experimental study on failure law of cracking and disintegration of rock mass in large-scale slope[J].Journal of Mining Science and Technology,2016,1(3):222-227.

[3] 孙书伟,王玉凯,庞博.一种岩质边坡结构面三维随机网络模拟方法[J].矿业科学学报,2018,3(5):461-469.

SUN Shuwei,WANG Yukai,PANG Bo.A method of 3D network modeling of discontinuities in rock slope[J].Journal of Mining Science and Technology,2018,3(5):461-469.

[4] SHE C X,SUN F T.Study of the peak shear strength of a cement-filled hard rock joint[J].Rock Mechanics & Rock Engineering,2017,51(3):1-16.

[5] ZHANG X,JIANG Q,CHEN N,et al.Laboratory investigation on shear behavior of rock joints and a new peak shear strength criterion[J].Rock Mechanics & Rock Engineering,2016,49(9):1-18.

[6] LIU X G,ZHU W C,YU Q L,et al.Estimation of the joint roughness coefficient of rock joints by consideration of two-order asperity and its application in double-joint shear tests[J].Engineering Geology,2017,220:243-255.

[7] 易成,王长军,张亮,等.基于两体相互作用问题的粗糙表面形貌描述指标系统的研究[J].岩石力学与工程学报,2006,25(12):2481-2492.

YI Cheng,WANG Changjun,ZHANG Liang,et al.Study on description index system of rough surface based on bi-body interaction[J].Chinese Journal of Rock Mechanics and Engineering,2006,25(12):2481-2492.

[8] DONG W P,MAINSAH E,STOUT K J.Reference planes for the assessment of surface roughness in three dimensions[J].International Journal of Machine Tools & Manufacture,1995,35(2):263-271.

[9] YU X,VAYSSADE B.Joint profiles and their roughness parameters[J].International Journal of Rock Mechanics & Mining Sciences & Geomechanics Abstracts,1991,28(4):333-336.

[10] MAERZ N H,FRANKLIN J A,BENNETT C P.Joint roughness measurement using shadow profilometry[J].International Journal of Rock Mechanics & Mining Sciences & Geomechanics Abstracts,1990,27(5):329-343.

[11] WANG Q.Study on determination of rock joint roughness by using elongation rate R[A].Proceedings of the undergoing constructions[C].Jinchuan,China,1982:343-348.

[12] BARTON N,QUADROS E F D.Joint aperture and roughness in the prediction of flow and groutability of rock masses[J].International Journal of Rock Mechanics & Mining Sciences,1997,34(3-4):252.e1-252.e14.

[13] TSE R,CRUDEN D M.Estimating joint roughness coefficients[J].International Journal of Rock Mechanics & Mining Sciences & Geomechanics Abstracts,1979,16(5):303-307.

[14] LEE S D,LEE C I,PARK Y.Characterization of joint profiles and their roughness parameters[J].International Journal of Rock Mechanics and Mining Sciences,1997,34(3-4):174-179.

[15] TURK N,GREIG M,DEARMAN W,et al.Characterization of rock joint surfaces by fractal dimension[A].Proceeding of the 28th Symposium on Rock Mechanics[C].Tucson:Balkema,1987: 1223-1236.

[16] BARTON N.Review of a new shear-strength criterion for rock joints[J].Engineering Geology,1973,7(4):287-332.

[17] LEE Y H,CARR J R,BARR D J,et al.The fractal dimension as a measure of the roughness of rock discontinuity profiles[J].International Journal of Rock Mechanics & Mining Sciences & Geomechanics Abstracts,1990,27(6):453-464.

[18] BARTON N.Review of a new shear-strength criterion for rock joints[J].Engineering Geology,1973,7(4):287-332.

[19] 杜时贵,陈禹,樊良本.JRC修正直边法的数学表达[J].工程地质学报,1996,4(2):36-43.

DU Shigui,CHEN Yu,FAN Liangben.The mathematical expression of JRC modified straight edge method[J].Journal Engineering Geology,1996,4(2):36-43.

[20] BELEM T,HOMAND E F,Souley M.Quantitative Parameters for Rock Joint Surface Roughness[J].Rock Mechanics & Rock Engineering,2000,33(4):217-242.

[21] HOMAND F,BELEM T,SOULEY M.Friction and degradation of rock joint surfaces under shear loads[J].International Journal for Numerical & Analytical Methods in Geomechanics,2001,25(10):973-999.

[22] TANG H,GE Y,WANG L,et al.Study on estimation method of rock mass discontinuity shear strength based on three-dimensional laser scanning and image technique[J].Journal of Earth Science,2012,23(6):908-913.

[23] CHEN S J,ZHU W C,YU Q L,et al.Characterization of anisotropy of joint surface roughness and aperture by variogram approach based on digital image processing technique[J].Rock Mechanics & Rock Engineering,2016,49(3):855-876.

[24] GRASSELLI G,EGGER P.Constitutive law for the shear strength of rock joints based on three-dimensional surface parameters[J].International Journal of Rock Mechanics & Mining Sciences,2003,40(1):25-40.

[25] 孙辅庭,佘成学,万利台.新的岩石节理粗糙度指标研究[J].岩石力学与工程学报,2013,32(12):2513-2519.

SUN Futing,SHE Chengxue,WAN Litai.Research on a new roughness index of rock joint[J].Chinese Journal of Rock Mechanics and Engineering,2013,32(12):2513-2519.

[26] KWON T H,HONG E S,CHO G C.Shear behavior of rectangular-shaped asperities in rock joints[J].Ksce Journal of Civil Engineering,2010,14(3):323-332.

[27] XIA C C,TANG Z C,XIAO W M,et al.New peak shear strength criterion of rock joints based on quantified surface description[J].Rock Mechanics & Rock Engineering,2014,47(2):387-400.

[28] 孙辅庭,余成学,万利台,等.基于三维形貌特征的岩石节理峰值剪切强度准则研究[J].岩土工程学报,2014,36(3):529-536.

SUN Futing,SHE Chengxue,WAN Litai,et al.Peak shear strength criterion for rock joints based on three-dimensional morphology characteristics[J].Chinese Journal of Rock Mechanics and Engineering,2014,36(3):529-536.

[29] TANG Z C,WONG L N Y.New criterion for evaluating the peak shear strength of rock joints under different contact states[J].Rock Mechanics & Rock Engineering,2016,49(4):1191-1199.

[30] 唐志成,夏才初,宋英龙.粗糙节理的峰值抗剪强度准则[J].岩土工程学报,2013,35(3):571-577.

TANG Zhicheng,XIA Caichu,SONG Yinglong.New peak shear strength criteria for rough joints[J].Chinese Journal of Rock Mechanics and Engineering,2013,35(3):571-577.

[31] 唐志成,刘泉声,刘小燕.节理的剪切力学性质与含三维形貌参数的剪切强度准则比较研究[J].岩土工程学报,2014,36(5):873-879.

TANG Zhicheng,LIU Quansheng,LIU Xiaoyan.Shear behavior of rock joints and comparative study on shear strength criteria with three-dimensional morphology parameters[J].Chinese Journal of Rock Mechanics and Engineering,2014,36(5):873-879.

[32] 谢和平.岩石节理的分形描述[J].岩土工程学报,1995,17(1):18-23.

XIE H P.fractal description of rock joint surface[J].Chinese Journal of Rock Mechanics and Engineering,1995,17(1):18-23.

[33] TATONE B S A,GRASSELLI G.A new 2D discontinuity roughness parameter and its correlation with JRC[J].International Journal of Rock Mechanics & Mining Sciences,2010,47(8):1391-1400.