胡二峰1,赵立欣1,吴 娟2,孟海波1,姚宗路1,丛宏斌1,赵泽华2

(1.农业农村部规划设计研究院 农业农村部农业废弃物能源化利用重点实验室,北京 100125; 2.环境保护部南京环境科学研究所,江苏 南京 210042)

摘 要:内构件固定床热解反应器通过强化传热和调节热解产物由高温区向低温区流动并优化热解产物二次反应与反应器内流场、温度场的匹配关系,提高了热解油气收率和品质。采用石英管定向强化流场模拟内构件固定床反应器,考察不同厚度煤层热解特性。试验结果表明,随着煤层厚度的增加,热解焦油收率降低,焦油中轻质组分含量(沸点低于360 ℃)明显升高。当温度为800 ℃,煤层厚度从100 mm增加到200 mm时,焦油产率从6.96%下降到4.50%,下降幅度达35.30%;焦油中轻焦油组分含量从62.50%上升至76.80%,增加幅度达22.90%;热解水和煤气产率分别由9.32%和9.60%增至10.70%和10.90%,半焦产率略微降低。其中汽油馏分从3.80%增加到20.30%,煤油馏分从18.50%增加到40.00%。

关键词:煤热解;煤层厚度;定向强化;反应调控

移动阅读

胡二峰,赵立欣,吴娟,等.石英管定向强化流场模拟内构件反应器不同厚度煤热解特性[J].煤炭学报,2018,43(12):3504-3509.doi:10.13225/j.cnki.jccs.2018.0258

HU Erfeng,ZHAO Lixin,WU Juan,et al.Characterization of coal pyrolysis with different coal-bed thickness in quartz tube by simulating fixed-bed reactor with internals[J].Journal of China Coal Society,2018,43(12):3504-3509.doi:10.13225/j.cnki.jccs.2018.0258

中图分类号:TQ530.2

文献标志码:A

文章编号:0253-9993(2018)12-3504-06

收稿日期:2018-02-27

修回日期:2018-07-16

责任编辑:韩晋平

基金项目:中国博士后科学基金资助项目(2018M631422);国家玉米产业技术体系任务委托协议资助项目(CARS-02-31);国家自然科学基金资助项目(51704016)

作者简介:胡二峰(1989—),男,河南沁阳人,博士研究生。E-mail:huerfeng@qq.com

通讯作者:赵立欣(1957—),女,甘肃兰州人,研究员。Tel:010-59197297。E-mail:zhaolixin5092@163.com

HU Erfeng1,ZHAO Lixin1,WU Juan 2,MENG Haibo1,YAO Zonglu1,CONG Hongbin1,ZHAO Zehua2

(1.Chinese Academy of Agricultural Engineering Planning & Design,Key Laboratory of Energy Resource Utilization from Agriculture Residue,Ministry of Agriculture and Rural Affairs,Beijing 100125,China; 2.Nanjing Institute of Environmental Sciences,Ministry of Environmental Protection,Nanjing 210042,China)

Abstract:Heat transfer was enhanced and the flow path of pyrolysis products were changed in fixed-bed reactor with internals for improving the yield and quality of tar and pyrolysis gas.In this paper,the effects of coal bed thickness on the pyrolysis behavior were studied in a quartz tube bed reactor by simulating fixed-bed internals reactor.The results showed that the yield of pyrolysis tar decreased while the corresponding light tar below the boiling points of 360 ℃ increased as the thickness increased.With an increase in coal bed thickness from 100 mm to 200 mm,the tar yield decreased by 35.30%,from 6.96% to 4.50% but the light fraction of tar increased by 22.90%,from 62.50% to 76.80%.The yields of water and gas rose from 9.32% and 9.60% to 10.70% and 10.90% respectively,while the char yield decreased slightly.In addition,the gasoline fraction yield rose from 3.80% to 20.30% and the kerosene fraction yield increased from 18.50% to 40.00%.

Key words:coal pyrolysis;thickness;directional enhancement;reaction regulation

我国煤炭资源丰富,发展煤炭高效、清洁转化的洁净煤技术是我国可持续发展的重中之重[1-2]。热解是实现低阶煤高值化利用的重要手段,也是煤炭清洁高效利用的基础。现有的TOSCOAL[3],ENCOAL[4],COED[5-6]等工艺均存在热解产物分布与品质随反应的规模放大而呈现明显差异,如焦油产率低、含尘高、品质差等,这主要是料层厚度放大效应所致。目前对于煤热解特性的性质研究,主要集中在煤阶[7]、矿物成分和含量[8]、粒径[9]、预处理[10]、升温速率[11]、温度[12]、水分[13-14]、停留时间[11]、压力[15]、煤的显微组分[16]、气氛[17]等,缺乏不同煤层厚度热解特性的研究。因此开展反应器中煤料层厚度等特性对煤热解过程及产物分布的影响的研究对于煤热解新技术的放大应用具有重要意义。

内构件固定床反应器通过内构件强化反应器内质热传递和调控产物流动,强化热解气相产物从高温区向低温区流动,增强产物中重质组分被低温床层冷凝捕集效果,减少对轻质组分的二次裂解,显著提高了煤热解油气的产率与品质[18]。然而,在进一步的中试放大过程中,针对该新型内构件热解反应器仍面临如何选择最佳料层厚度的问题。基与此,笔者采用石英管定向强化模拟100 kg级内构件固定床反应器[19],通过确定两反应器煤升温特性相似的加热方法,使热解气相产物具有相同逸出路径(从高温区向低温区),研究不同厚度煤料对热解产物产率的影响以及焦油品质随煤层厚度的变化,为该新技术的工业化应用提供理论依据。

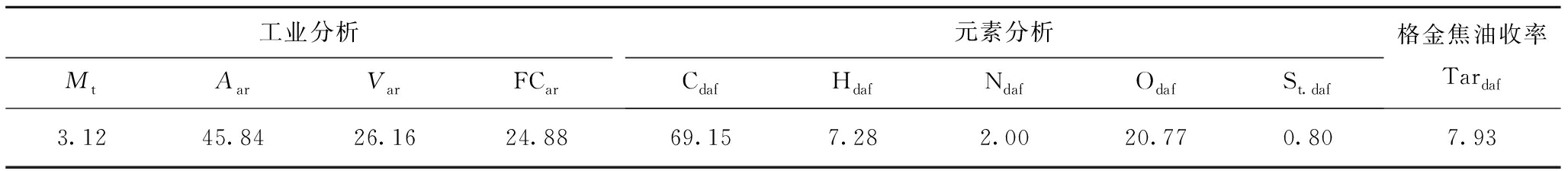

实验用煤为黑龙江依兰长焰煤,该长焰煤与油页岩伴生,因而表1工业分析和元素分析结果中其元素分析与国标略有差异。试验前将煤破碎到5 mm 以下,装密封袋保存。

表1 实验用煤的工业分析和元素分析

Table 1 Proximate and ultimate analysis of coal used in experiments%

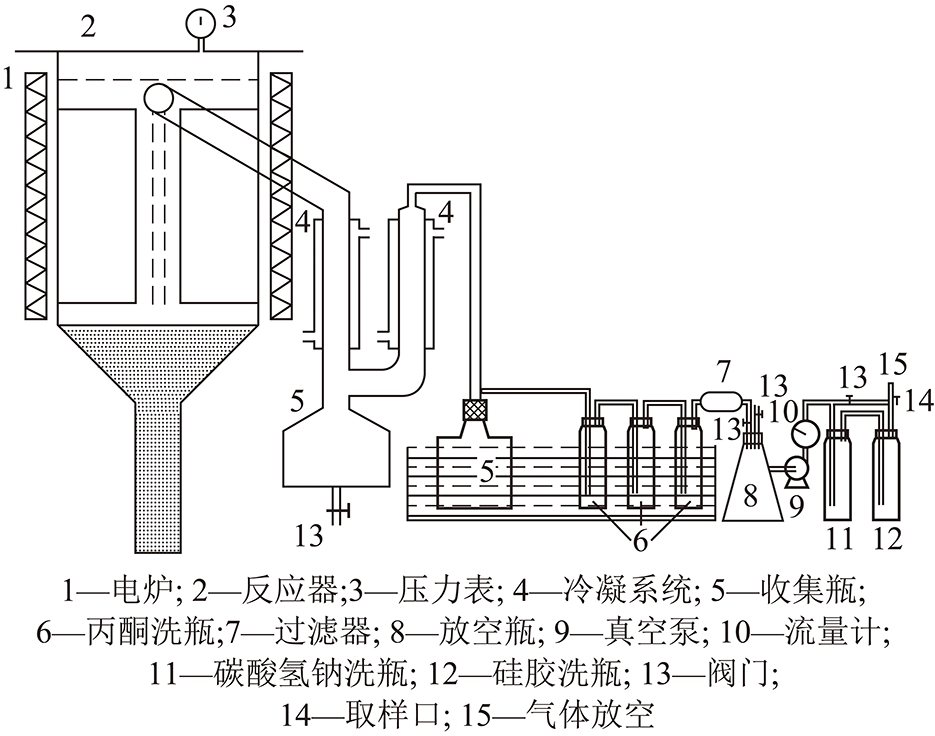

100 kg级内构件固定床热解反应器[19]装置全部采用316不锈钢材质,尺寸为400 mm×400 mm×600 mm,采用硅碳棒电炉加热。该反应器两侧加热,加热壁安装传热板,反应器中部内置集气通道,煤料层厚度为200 mm。试验前先将100 kg煤加入该反应器,并连接好后续收集系统和气体净化系统,开启开关对电炉进行加热,热解产物经过冷却水换热器和制冷液换热器两级冷却,在第1个收集瓶中收集水和焦油,未能冷却的轻质焦油被第2个收集瓶中的丙酮吸收。煤层厚度为200 mm,当反应器中心煤层温度到达500 ℃时,关掉电炉开关停止加热,结束反应。具体试验流程如图1所示。

本文实验装置流程如图2所示,采用弗恩森电炉加热,石英管长250 mm,直径为25 mm。为避免炉内热量辐射外部石英管,将保温砖附在电炉加热腔口,并采用石英棉进行保温。当煤层厚度为200 mm时,在50,100,195 mm处安装热电偶,对应内构件反应器实验3个位置(靠近加热壁,中部位置,靠近集气腔)热电偶,对不同时刻温度数据进行采集。通过试验确定使两反应器在相同位置煤层升温曲线一致的方法,然后采用该方法研究100~200 mm煤层厚度对煤热解特性的影响。煤层厚度通过加装不同质量的煤料来调节。图2中裸露在外的石英管采用加热带对其进行保温。将称量后的煤样加入石英管反应器中,并确保煤层厚度为200 mm,按图2连接好反应装置。电炉炉温升至800 ℃后放进石英管反应器,开始计时,仅前端少量部分位于电炉内加热,随着反应的进行,不断推进石英管,从而确保图1和2实验装置的相同位置煤升温特性相似。煤热解产生的气相产物经集气通道从反应器底部出来,经过冷凝器冷却后收集到大部分焦油和水,而煤气中的轻焦油由浸在冰水浴中的丙酮瓶吸收。试验结束后电炉断电,冷却,倒出半焦称重。焦油和水总重等于试验前后产物收集瓶的差值加上残留在反应管上的焦油值。称重后加甲苯共沸,测得的即为总水量。再次试验得到的相同的产物经过滤后与丙酮吸收瓶中溶液合并,用减压旋转蒸发器蒸出溶剂,收集脱水脱丙酮溶剂的焦油,通过Agilent 7890AGC模拟蒸馏分析其组分馏程。定义煤焦油中沸点高于360 ℃的组分为重质组分,低于360 ℃的组分为轻组分。轻组分中定义低于180 ℃的组分为轻油馏分,180 ℃到350 ℃的组分为柴油馏分,140~240 ℃为煤油馏分。除非特别指明,所有收率指相对干基煤的质量。所有试验重复2次,误差小于0.5%。

图1 100 kg级内构件煤热解反应器试验装置示意

Fig.1 Schematic diagram of the pilot plant experiment apparatus

图2 石英管反应器试验装置示意

Fig.2 Schematic diagram of the quartz reactor experiment apparatus

2.1.1 石英管与大装置热解气逸出路径对比

图3上部区域为安装内构件的固定床反应器[19],通过加装传热板加快了边壁高温向内部低温煤层传递,加快煤层传热;通过加装的集气通道,改变了热解气逸出路径。内构件固定床反应器由于集气通道改变了煤层热解气的逸出路径,更多的热解气从内部低温煤层逸出。笔者采用的石英管装置模拟内构件反应器内的一断横截面煤层,将石英管底部伸进高温电炉内加热。由于保温后仍有较大的热量散失,故对石英管采用逐步推进来进行一个热量补充。在与内构件反应器相同的靠近加热壁、中部、靠近集气通道3个位置安装热电偶,通过一定的加热方法使3个位置的热电偶数据相似,确保相同煤层升温方式相似,确定模拟内构件固定床反应器煤层热解的方法。在此基础上采用该方法探究了不同厚度对煤热解特性的影响。

图3 内构件固定床热解反应器热解气逸出

Fig.3 Figure of pyrolysis gas escape path in fixed-bed reactor with internals

2.1.2 石英管与中试试验煤料升温特性与产物分布

通过对比图4,5温度曲线可知中部、靠近集气腔位置升温曲线有较好的相似性,远离加热端(靠近集气腔出口)位置的煤层升温重合性最好。此结果表明石英管内部大部分的煤料升温特性与100 kg试验装置(中试试验装置)相近。石英管模拟大装置的热解产物如图6所示。相比于100 kg级内构件煤热解反应器试验[19],石英管模拟试验的半焦产率减少0.77%,焦油产率减少0.16%,热解水产率增加0.20%,煤气产率增加0.73%,2者差异较小,总体变化范围在0.16%~0.77%。上述结果表明,通过采用石英管模拟内构件固定床反应器内热解气相产物逸出路径所确定的方法,取得了较好的模拟效果。

图4 中试试验反应器内煤升温曲线[19]

Fig.4 Coal heating curves in the pilot plant reactor[19]

图5 石英管反应器内煤升温曲线

Fig.5 Coal heating curves in the quartz tube reactor

图6 石英管模拟装置的热解产物

Fig.6 Pyrolysis products of quartz reactor experiment

图7 靠近热解气出口的煤料升温曲线

Fig.7 Heating curves of coal nearby the pyrolysis gas exit

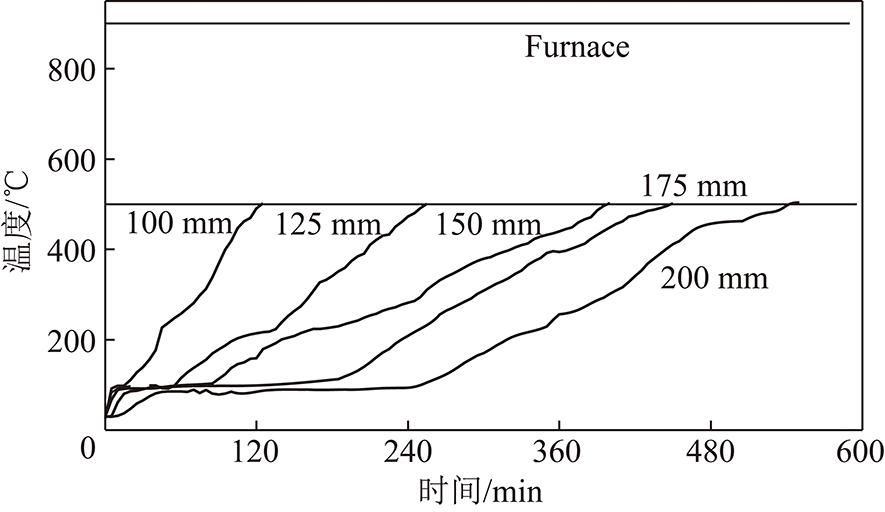

煤升温速率对热解产物的分布,尤其是对焦油产率的影响显著。图7比较了不同料层厚度的内部煤料(靠近气体出口位置)升温曲线,结果表明脱水时间和反应时间随厚度变化较大。200 mm厚度时内部煤的脱水恒温最长,完成脱水时间195 min,而料层从200 mm减少到175 mm时,恒温脱水时间减少到145 min。厚度进一步减少到150,125和100 mm时,脱水时间减少到75,45和15 min左右。电炉对物料的热辐射、加热壁对物料的热传导以及热解气在物料之间的对流换热是产生上述升温差异的主要原因。热辐射热传导使得煤层迅速脱水,产生一定的水蒸气,其穿过煤层逸出时会释放较多自身携带的热量,进而使中心煤层迅速升至100 ℃,但产生的总水量会伴随料层的增厚而增多,导致水分蒸发阶段所需热量增多,进而导致脱水时间延长。煤层厚度增加,反应器煤料升温显著降低,更多的煤层处于低温加热过程。

图8(a)比较了煤层厚度对热解产物分布的影响。当厚度增加,焦油产率逐渐降低,热解气和水的产率逐渐增加。当煤层厚度从100 mm增加到200 mm时,焦油产率从6.96%降低到4.50%,降幅达35.3%。相应的热解水和气产率分别从9.32%和9.60%增加至10.90%和10.70%,相应的分别提高了16.95%和11.46%,半焦产率也有所降低。造成热解产物产率变化的主要原因是物料升温速率和二次反应的差异。图7中煤层厚度的增加导致升温速率降低,更多的煤料处于低温加热,低加热速率不仅延长了挥发分在煤颗粒里的停留时间,也加剧了粒子内部挥发分在半焦表面的分解和沉积[20],因而焦油产率降低。热解气相产物从左侧高温区向右侧低温区横向逸出集气通道,由于焦油组分沸点的不同,低温煤料会冷凝重质组分,在后续的反应中再次蒸发、裂解转为轻组分或H2,CH4等小分子气态产物逸出。此外随着煤层厚度的增加,导致反应时间的延长,更多的煤料转变成高温半焦加剧二次反应。因而最终导致焦油量下降、水和气体产物上升。

图8 煤层厚度对热解产物分布、焦油产率和轻焦油中不同

馏分的影响

Fig.8 Effects of coal bed thickness on yield of pyrolysis products,the yield of light oil and different fraction in the light tar

焦油是煤热解工艺过程中的主要产品。定义煤焦油中沸点高于360 ℃的组分为重质组分,低于360 ℃的组分为轻质组分。图8(b)比较了不同料层厚度与热解焦油中360 ℃以下轻质组分含量的关系。随着石英管内煤料厚度的增加,焦油中轻质组分含量相应的提高。在保证其他条件相同的情况下,当煤层厚度从100 mm增加到125 mm时,焦油中轻质组分含量从62.5% 增加到63.3%,厚度进一步增加到150,175和200 mm时,焦油中轻质组分含量分别增加到66%,73.8%,76.8%。煤料厚度从100 mm增加到200 mm时,焦油中轻焦油含量增加了14.3%。相应的100,125,150,175,200 mm的轻焦油产率分别为4.35%,4.23%,3.83%,3.75%,3.46%。根据之前研究成果[18-19],内构件固定床反应器中的焦油产率及轻质组分高于常规无内构件固定床反应器。在石英管定向强化流场反应器中,随着厚度的增加,焦油产生—冷凝—裂解过程加剧,二次受热蒸发裂解使得焦油中部分重质组分裂解产生轻质组分和部分不可凝气体,进而导致焦油产率降低而轻质组分含量增加。此外,半焦的催化裂解也是焦油中轻质组分含量增加的原因。

在轻质组分定义中,将低于180 ℃的轻质组分定义为汽油馏分,高于140 ℃且低于240 ℃的轻质组分定义为煤油馏分,高于180 ℃且低于350 ℃的轻质组分定义为柴油馏分。图8(c)结果表明,当煤层厚度从100 mm增加到125 mm时,焦油中汽油馏分从3.8% 增加到7.0%,厚度进一步增加到150,175和200 mm时,焦油中汽油组分分别增加到10.5%,17.9%,20.3%。煤料厚度从100 mm增加到200 mm时,焦油中汽油馏分含量增加了16.5%;煤油馏分也随着厚度增加也增加,当煤层厚度从100 mm增加到125 mm时,焦油中煤油馏分从18.5% 增加到22.0%,厚度进一步增加到150,175和200 mm时,焦油中煤油组分分别增加到26.5%,36.0%,40.0%。煤料厚度从100 mm增加到200 mm时,焦油中煤油馏分含量增加了21.5%;而当煤层厚度从100 mm增加到125 mm时,焦油中柴油馏分从55.2%下降到52.7%,当煤层厚度进一步增加到150 mm时,柴油馏分进一步下降到52.0%,而厚度增加到175 mm和200 mm时,柴油馏分则增加到52.8%和53.7%。柴油馏分随厚度无明显变化规律。

为验证本文试验方法的准确性,笔者与之前间热径向流反应器结果相对比[21]。该反应器采用单侧加热、另一侧设置热解气流出通道从而构成径向流反应器。通过调节反应器内集气通道位置可在45~105 mm内调整煤层厚度,从而实现在较小反应器内考察尽可能大的煤料厚度对煤热解特性的影响。随着煤层厚度增加,焦油产率降低,轻焦油含量增加。相应的半焦产率降低,热解水、气增加,且气体热值降低。2种试验方法结果相吻合。本文通过采用石英管模拟内构件100 kg装置试验内热解气体走向以及煤升温特性,解决了径向流反应器尺寸限制而无法模拟更厚煤层试验的问题,且方法简单、可靠,可操作性强,考察了100~200 mm的热解产物分布。当煤层厚度从100 mm增加到200 mm时,焦油产率从6.96%下降到4.50%,焦油中轻质组分含量从62.5%上升至76.8%,热解水、气产率增加,半焦产率略微降低。

笔者通过模拟内构件固定床热解反应器内某截面煤层升温特性,通过采用石英管定向强化流场模拟内构件固定床热解反应过程,强化石英管内热解产物流向低温煤层减少二次反应,结果表明通过模拟煤层升温特性和热解气逸出路径的试验方法真实可行。相比于间热径向流反应器[21],本文试验方法更为简单,更具新颖性。不同煤层厚度的增加会显著改变原有反应器的温度场分布,更多的煤料处于低温加热,低加热速率不仅延长了挥发分在煤颗粒里的停留时间,也加剧了粒子内部挥发分在半焦表面的分解和沉积,不利于焦油产率的提高,因而在后续的工业放大过程中要充分考虑煤层厚度对焦油产率的影响。

(1)在石英管反应器中,各个煤层厚度实验均能较快升温到100 ℃,但恒温脱水时间有所差异。煤的料层厚度越厚,脱水时间和热解反应时间越长。上述特征与内构件固定床热解反应器的热解特性[18]相吻合。

(2)焦油产率和焦油中轻质组分产率随着厚度增加而降低,焦油中轻焦油百分含量逐渐增加。其中汽油组分和煤油组分也随着厚度增加而呈现增加趋势,当厚度为100 mm时,汽油和煤油馏分分别只占3.8%和13.8%,但当厚度增加到200 mm时,汽油和煤油馏分显著增加到20.3%和40.0%,柴油组分无明显的变化规律。

参考文献

[1] 俞珠峰,陈贵峰,杨丽.中国洁净煤技术评价方法及评价模型CCTM[J].煤炭学报,2006,31(4):515-519.

YU Zhufeng,CHEN Guifeng,YANG Li.Methodology of Chinese clean coal technologies evaluation and CCTM model[J].Journal of China Coal Society,2006,31(4):515-519.

[2] 杨丽,陈贵锋.洁净煤技术评价模型及应用[J].煤炭学报,2007,32(6):630-633.

YANG Li,CHEN Guifeng.The clean coal technology model and its application[J].Journal of China Coal Society,2007,32(6):630-633.

[3] ATWOOD M T,SCHULMAN B L.The TOSCOAL process-pyrolysis of western coals and lignites for char and oil production[J].Preprints of Papers American Chemical Society Division of Fuel Chemical,1977,22:233-252.

[4] SHAMSI A,SHADLE L J,SESHADRI K S.Study of low-temperature oxidation of buckskin subbituminous coal and derivedchars produced in ENCOAL process[J].Fuel Process Technology,2004,86(3):275-292.

[5] EDDINGER R,JONES J,BLANC F.Development of the COED process[J].Chem.Eng.Prog,1968,64(10):33-38.

[6] STROM A,EDDINGER R.COED plant for coal conversion[J].Chem.Eng.Prog,1971,67(3):75-80.

[7] ALONSO M J G,ALVAREZ D,BORREGO A G,et al.Systematic effects ofcoal rank and type on the kinetics of coal pyrolysis[J].Energy & Fuels,2001,15(2):413-428.

[8] LEMAIGNEN L,ZHUO Y,REDD G P,et al.Facrors governing reactivity in low temperature coal gasification.part Ⅱ.An attempt to correlate conversions with inorganic and Mmineral constituents[J].Fuel,2002,81(3):315-326.

[9] HANSON S,PATRICK J W,WALKER A.The effect of coal particle size on pyrolysis and steam gasification[J].Fuel,2002,81(5):531-537.

[10] ZHAO H,SUN T,SUN C,et al.Effects of coal pretreatment on the products of co-pyrolysis of caking bituminous coal and corn stalks mixed in equal proportion[J].Applied Thermal Engineering,2017,125:470-479.

[11] JAMIL K,HAYASHI J I,LI C W.Pyroysis of a victorian brown coal and gasification of Nascent char in CO2 atmosphere in wire-mesh reactor[J].Fuel,2004,86(7-8):833-843.

[12] 王俊琪,方梦祥,骆仲泱,等.煤的快速热解动力学研究[J].中国电机工程学报,2007,27(17):18-22.

WANG Junqi,FANG Mengxiang,LUO Zhongyang,et al.Research on fast thermolysis kinetics of coal[J].Proceedings of the CSEE,2007,27(17):18-22.

[13] LI Y,ZHAO H,SONG Q,et al.Influence of critical moisture content in lignite dried by two methods on its physicochemical properties during oxidation at low temperature[J].Fuel,2018,211:27-37.

[14] HU E,ZENG X,MA D,et al.Effect of the moisture content in coal on the pyrolysis behavior in an indirectly heated fixed-bed reactor with internals[J].Energy & Fuel,2017,32(2):1347-1354.

[15] PORADA S.The influence of elevated pressure on the kinetics of evolution of selected gaseous products during coal pyrolysis[J].Fuel,2004,83(7-8):1071-1078.

[16] SUN Q L,LI W,CHEN H K,et al.The variation of structural characteristics of macerals during pyrolysis[J].Fuel,2003,82(6):669-676.

[17] 朱子彬,王欣荣,马智华,等.烟煤快速加氢热解的研究Ⅰ.气氛影响的考察[J].燃料化学学报,1996,24(5):411-415.

ZHU Zibin,WANG Xinrong,MA Zhihua,et al.Study on flash hydropyrolysis of bituminous coal Ⅰ. Effect of atmospheres[J]. Chemistry and Technology,1996,24(5):411-415.

[18] ZHANG Chun.Coal pyrolysis for high-quality tar in fixed bed pyrolyzer enhanced with internals[J].Energy & Fuels,2014,28(1):236-244

[19] ZHANG C,WU R,HU E,et al.Coal pyrolysis for high-quality tar and gas in 100 kg fixed bed enhanced with internals[J].Energy & Fuels,2014,28(11):7294-7302.

[20] YI P K,WU H,ZHANG D,et al.Effect of inherent moisture in collie coal during pyrolysis due to in-situ steam gasification[J].Energy & Fuel,2007,21(5):2883-2891.

[21] 胡二峰,武荣成,张纯,等.间热径向流反应器料层厚度对煤热解特性的影响[J].化工学报,2015,34(2):738-745.

HU Erfeng,WU Rongcheng,ZHANG Chun,et al.Coalbed thickness effects on pyrolysis behavior in indirectly heated radial flow fixed-bed reactor[J].Journal of Chemical Industry and Engineering,2015,34(2):738-745.