冲击地压是地应力和煤岩体强度等因素综合作用的结果,是矿山压力的一种特殊显现形式,高地应力是冲击地压发生的一个必要前提条件[1-2]。工作面前方煤层在采掘活动影响下,形成应力集中区,此区域内煤体贮存大量弹性应变能,在工作面掘进等活动扰动下,应力集中区煤体可能失稳破坏,发生冲击地压[3-4]。多位学者对于冲击地压的预测与防治进行了深入的研究并取得了重要成果[5-9]。在进行冲击地压预测时,可通过获得钻屑设备钻孔引起的煤体应力变化规律实现对冲击地压预测的目的。潘一山等[10]通过钻杆扭矩法以恒定的速度推进单位长度钻孔,测试钻孔过程中钻机对钻杆输出扭矩大小及变化规律,反映煤体应力的大小及该区域冲击危险性。窦林名,姜福兴等[11-12]利用钻屑法对围岩应力与冲击地压之间的关系做了详细介绍。以往煤矿开采过程中,大多数采用钻屑法进行煤体应力与冲击地压的预测,但由于受到煤体自身性质的不连续性以及人为操作因素的影响,使钻屑量测试不准确,导致预测结果不理想。

钻杆推力法是通过分析在钻进过程中,不同煤体应力状态下钻杆推力的变化规律进而对冲击地压危险性进行预测。在钻进煤层过程中,伴随着煤体应力的变化会对推力值产生一定影响,通过研究这种变化规律,测出钻杆推力的实时数据值,即可得到煤体应力的分布情况,进而对煤层冲击危险性作出预测分析。若将煤屑钻孔视为在冲击危险区开掘一个微型巷道,则制造煤屑钻孔,就像规模缩小了的冲击地压模拟实验,打钻时钻孔钻进时间与推进力的变化以及钻杆被夹持等有关动力效应,可以成为识别冲击危险的依据。笔者采用自主研发钻屑设备在不同压力下对煤体进行钻进实验,着重分析煤体应力、钻杆推力两者之间的关系,实验中利用钻屑相关实验设备预先设定压力值,利用测试系统调定压力数值,保证了实验结果的准确性。通过实验获得了不同压力数值下各种实验曲线。准确分析实验条件下煤体应力对钻杆推力的影响,研究成果对冲击地压预测预报的理论研究和生产实践具有一定的指导意义,可以作为预测冲击危险性的指标之一。

1 钻杆推力法理论基础

在使用钻屑装置进行工作时,对钻杆施加推力,推力由钻杆传递至钻头进行钻孔工作,钻头钻削破煤时,随着钻进过程的推进,煤体应力也在不断发生变化,从而引起钻杆推力发生变化,因此可以通过测试推力数据来反映煤体应力变化。

1.1 钻头破煤动力系统

煤岩钻进过程是动态的,考虑到钻机与钻杆之间、钻杆与钻头之间的阻尼,则钻头破煤动力系统力学模型如图1所示。图1中的ma和mb分别表示钻头和钻杆的质量,这里,将钻杆认为是对钻头施加驱动力的驱动系统;Fp为钻头对煤壁的破碎力;Fn为钻杆推力;xa为钻头相对煤壁之间的位移,即钻入煤壁的位移;xb为钻杆的位移;ka和kb分别为图示两个弹簧常数;ca,cb分别为钻头与煤壁之间的、钻杆与驱动系统间的等效阻尼。

图1 钻头破煤动力系统力学模型

Fig.1 Mechanical model of bit breaking coal power system

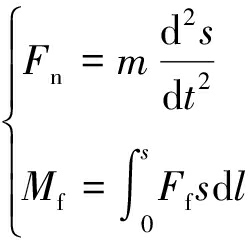

可建立如下系统的振动微分方程:

(1)

改写式(1)为

(2)

煤岩裂纹突变,煤岩性质改变后的煤岩刚度[13]可表示为

(3)

式中,k为系数;δ为煤岩损伤裂纹的分形破坏的临界长度,m;D为分形维数,一般取2。

钻头破碎煤岩力本构方程与钻杆推力方程分别为

(4)

钻进系统势能函数为

(5)

此时定态解是系统加速度和速度为0的点,即该点受的外力为0,故可得

(6)

将式(3)带入式(6)中并对xa求三阶导数,定态解个数发生变化的分叉点满足

![]() =0

=0

(7)

![]()

(8)

将式(7)在xae处展开,得

(9)

式(9)有极值点的充分必要条件为

(10)

满足式(10)时,钻杆与钻头受到的冲击载荷和振动较小,提高了钻机系统的可靠性;从能量方面分析,钻杆钻进过程中煤岩所需的能量应小于钻杆的能量释放率,可减少钻进煤岩时破碎所需的能耗。

1.2 钻杆动力学模型

钻进过程中,钻杆钻头在轴压力和扭矩作用下侵入并破碎煤层,相对应的产生进给和回转运动。钻杆与煤层之间单位长度的摩擦阻力矩,随着钻进深度的增加而增加。把钻头刀前煤岩看成楔形角为2α的楔形体进行分析。因为钻杆在钻进过程中对煤壁的压力是钻进深度的函数,在钻进过程中某一位置单位长度的摩擦阻力Ff,等于钻杆表面正压力与摩擦因数的乘积。设煤体容重为θ,摩擦因数为ξ,取钻进深度s处dl长度为研究对象,则受压面积为dsRπ,此处煤层的压力为sθ,所以摩擦阻力为

Ff=dsRπsθξ

(11)

钻进深度为s时,其摩擦阻力矩为

Mf=![]() Ffsdl

Ffsdl

(12)

将钻进过程中钻头钻进排屑力矩设为Mz,忽略机械效率的影响。在进行钻屑作业且达到一定钻进深度时,钻头主要阻力来自钻杆与煤层之间的摩擦阻力矩,而在钻头钻进的阻力矩相对摩擦阻力矩较小,在计算中可以将其忽略不计。假设钻屑钻机钻头输出的扭矩为M,则

(13)

式中,P为钻机功率;n为钻杆转速。

在钻杆直径R一定的条件下,最大钻深为

(14)

同样,在已知钻杆作业长度s参数的情况下,可求得实际钻孔可达到的极限作业直径B为

(15)

钻杆在钻进过程中随着钻进深度的增大,钻屑力也在不断发生变化,推力随着时间在发生不规律变化,钻进过程属于一个动力学过程,钻杆受到推力、排屑力、钻头反向力及煤壁对钻杆的摩擦力。可建动力学方程为

(16)

对钻杆进行受力分析,在钻杆钻进过程中,钻杆承受推力Fn,钻杆扭矩Mn,钻杆受到钻头对其作用力![]() 和力矩

和力矩![]() ,排屑时煤屑对其作用的排屑力Fz和排屑力矩Mz,钻杆摩擦阻力Ff,钻杆阻力矩Mf,钻杆受力如图2所示。

,排屑时煤屑对其作用的排屑力Fz和排屑力矩Mz,钻杆摩擦阻力Ff,钻杆阻力矩Mf,钻杆受力如图2所示。

图2 钻杆受力示意

Fig.2 Schematic diagram of drill pipe stress

可得出钻杆受力平衡方程为

(17)

其中,在钻杆钻头不变的条件下,Fz只与煤体应力相关,随着煤体应力的增加而增加;Ff,Mf受钻进深度与煤体应力的影响,排屑力矩Mz随煤体应力增大而增加。

根据文献[14]有

Mz=FzA0λ+ψ![]() p0γdzc+ψ

p0γdzc+ψ![]() KFzγdzc

KFzγdzc

(18)

式中,![]()

根据文献[15]有

(19)

其中,R0为钻头半径;R′为钻头所受等效集中力至钻头中轴线距离;s′为钻头一个刀具侧面与孔壁接触面积;h0为钻进深度;b0为钻头切削刀刃宽;c为黏聚力;μ为摩擦因数;μ1为刀面与煤岩面之间的摩擦因数;μ2为排屑槽与煤屑之间的摩擦因数;μ4为煤屑和孔壁煤体间的摩擦因数;zc为钻杆坐标系原点到切屑单元的距离;zd为钻杆坐标系原点到钻杆头部的距离;p0为钻孔周围煤体对钻杆的正压力;K为取决于刀具的几何形状和界面的摩擦力;βh是钻头外缘处的螺旋升角;sw是切屑单元与孔壁接触面的面积单元宽度;A0为钻杆螺旋槽在没写坐标系平面内的截面积,为一固定常数;λ为钻头的导热系数;γ为刀具前倾角;φ为钻头刀具与煤岩体之间的摩擦角;ψ为煤岩剪切面与切削面之间的夹角;φ为内摩擦角;σb为煤岩抗压强度;S′为钻头切削刀具与煤岩接触面积。由式(19)可知![]() 随着煤岩强度的增大而增大,因在同一工作面相近煤层钻孔,故

随着煤岩强度的增大而增大,因在同一工作面相近煤层钻孔,故![]() 变化量可近似忽略不计。

变化量可近似忽略不计。

Fz与Ff均随着煤体应力的增大而增大,由式(18)可知想要判定钻杆推力与煤体应力之间的变化关系,需比较Fz与Ff随煤体应力的增量,钻杆钻进过程中会同时进行排屑与产屑。通常情况下,在煤体应力缓慢增加的钻孔过程中,钻杆排屑量大于产屑量,Ff增量大于Fz,钻杆受载表现为推力并呈缓慢增加趋势;根据文献[16]可知当煤体应力突然增加,钻进产生的煤屑量大于钻杆排出能力时,会因煤屑大量积压而导致Fz增量大于Ff的增量,使钻杆受载表现为拉力,即出现矿井下遇到的吸钻卡钻现象。实践表明向煤体打钻至一定深度后,钻孔周围煤体应力将逐渐达到极限应力状态,孔壁中部分煤体可能突然挤入孔内对钻杆的推进情况造成影响,从而导致卡钻、吸钻现象出现,根本原因为钻孔周围煤体变形和脆性破碎所致,应力越大,煤体脆性占优势造成钻屑量异常增多。随着钻孔深度增加,煤体应力会不断发生变化,当钻头到达煤体应力较高区域附近时,由于高应力作用使煤体自动破碎,钻孔周围破碎带扩大,钻屑量增多,当破碎孔产生的钻屑量远大于钻杆的排屑能力时,导致钻杆排屑困难。故钻杆推力在应力集中区的峰值点附近会发生降低趋势。钻孔前方应力分布如图3所示。

图3 钻孔前方应力分布

Fig.3 Stress distribution in front of the drilling

采掘活动破坏了巷道或工作面周围煤岩体的力学平衡状态,使煤岩体周围应力重新分布,从煤壁向煤体内部依次形成Ⅰ—破裂区、Ⅱ—塑性应力升高区、Ⅲ—弹性区、Ⅳ—原岩应力区4个区域(图3),在破裂区钻杆推力逐渐增大至塑性应力升高区,此时煤体脆性占优势推力值有减小趋势,并在应力集中区的峰值点降至最低,在弹性区逐渐增大随后在原岩应力区趋于稳定。

由于在实际工况条件下钻杆推力是影响钻孔过程的一个重要影响因素,为了根据钻杆推力变化规律预测冲击地压,需要通过实验对钻杆推力与煤体应力之间的关系进行准确性验证。

2 实验系统介绍

2.1 实验设备

本次实验试件选用与煤体相似材料制作而成,试件尺寸为400 mm×400 mm×400 mm,材料包括:水泥、沙子、水、煤,将水泥沙子以1∶4的比例搅拌放入适量水,放入试件模具中,如图4所示,养护25 d左右制作成实验试件。抗压强度约为20 MPa。如图5所示共制作4组有效试件,记为1~4号试件,用于此次实验不同轴压围压下钻杆推力随时间变化研究及煤体应力-钻杆推力相关性规律分析。

图4 试件制作模具

Fig.4 Specimen making mould

图5 实验试件

Fig.5 Test specimens

本次钻屑实验设备主要有:传感器测试系统、钻孔装置、整体支撑装置、动力系统、数据采集系统。轴压施加装置采用液压式压力实验机,其最大加载压力可达到500 t,围压施加装置采用空气动力机,利用课题组自主研制传感器测试系统对测试数据进行实时采集,该测试系统安装在钻杆尾部,在钻杆钻进过程中对推力连续测定,以风动矿压机为动力源带动钻机旋转推进,对试件进行钻孔实验。实验装置如图6所示。

图6 新型钻屑设备

Fig.6 New drilling equipment

钻杆推力采用课题组自行研制的推力传感器进行测试,该推力传感器利用应变效应,在转接杆上贴应变片,通过钻机与钻杆对其挤压变形产生电阻变化来测试推力的大小。如图7为贴应变片转接杆,标注为A,B,C,D四个柱子用来测推力,推力量程14 kN,精度误差为1%。

图7 贴应变片转接杆

Fig.7 Stick strain gage continued

2.2 实验过程

(1)将试件放入钻屑容器中,为防止实验过程中试件出现松动,造成实验数据不准确,用螺栓紧固试件防止其松动,并用起吊装置将整个容器放置在实验台上。

(2)将空气动力机两端输出口与实验容器进油口连接,在进行实验时推动油缸将围压施加在试件上,再将氮气瓶口与空气动力机进气口相连,氮气充入动力机内为其提供动力。空气动力机将氮气压力传送至实验容器,给试件提供围压。

(3)利用液压式实验机向实验容器施加轴压,利用测试系统调定轴压压力数值,缓慢向试件施加轴压,至此准备工作完毕,分别观察不同轴压、围压下钻杆推力变化情况。轴压加载实验台如图8所示,试件轴压围压加载示意如图9所示。

图8 轴压加载实验台

Fig.8 Axial compression testrig

图9 轴压围压加载示意

Fig.9 Schematic diagram of axialcompression loading

(4)启动钻孔设备进行钻进,初始条件轴压、围压均为0,然后通过液压式压力实验机调整轴压大小,通过空气动力机调整围压大小,轴压、围压数据见表1。对应煤体应力根据文献[17]推导有:

(20)

其中,σ为有效煤体应力值,MPa;σv为垂直煤体方向应力值,MPa;σh为平行煤体方向应力值,MPa;p1为钻孔非弹性区瓦斯压力,MPa;p2为钻孔形成后周围的瓦斯压力值,MPa。本次实验不考虑瓦斯影响,故可认为p1,p2均为0,根据实验条件所设置的轴压围压值可计算出每组有效煤体应力值。

表1 试件轴压围压参数设置

Table 1 Design of compressive pressure parameters of test

(5)检查系统中各设备的运行状态,打开测试系统开始进行钻屑实验。

(6)实验数据采集完成后,对液压式实验机进行卸压,关闭空气压力机,关闭传感器电源。

3 实验数据分析

3.1 实验数据采集

本次实验所使用推力传感器,在实验过程中随着钻杆转动并实时进行数据采集,每次钻孔时间约为120 s,推进速度约0.16 m/min;在实验结束后将传感器卸下连接电脑进行数据采集,并将测试数据导入MATLAB软件中进行分析。

3.2 实验结果分析

在实验过程中采集了不同工况下0~120 s内推力随时间的变化数据,采样频率为100 Hz,得到对应于4种不同轴压围压下推力随时间变化曲线,如图10所示。

图10 钻杆推力-时间变化曲线

Fig.10 Thrust time curves of drill pipe

从图10可以看出,在进行钻孔实验过程中,不同煤体应力状态下,钻杆推力均随着深度增加呈现先逐渐上升达到最大值,中间平稳变化之后下降至最小值的趋势。整个钻进过程可以分为4个阶段:初始稳定期(0~15 s)、上升期(15~40 s)、二次稳定期(40~90 s)、下降期(90~120 s)。

初始稳定期:推力值在0~15 s内基本保持稳定,此时刚开始钻进工作,钻杆需克服试件自身硬度,推力值大小均在0.5 kN左右。上升期:推力值在此阶段内出现2次剧增,15~20 s内急剧增大均超过1.0 kN,试件在20~40 s内又出现一次剧增,达到最大值,观察1~4号试件最大值分别为:1.842,1.712,1.533,1.357 kN,随着钻杆推进,此时煤岩处于弹性变形阶段,由于受到煤层煤体应力的挤压,钻孔会向内收缩,钻杆推力会逐渐增大。二次稳定期:在40~90 s内数值处于稳定状态,钻孔的过程是在为煤体进行卸压,但其卸载后的变化也不能完全回到初始点,会出现一定的偏离,故钻杆推力在中间一段时间会趋于稳定。下降期:在90~120 s内,当进行充分卸压后,煤体变得松软,卸载后的变形恢复一般很快,使得推力值急剧减小。

选取在不同施加压力条件下,每个试件0~20,20~40,40~60,60~80,80~100,100~120 s时间段内,分析钻杆推力与煤体应力之间的关系,推力平均值在不同煤体应力下的数值见表2,以推力平均值为纵坐标,取每20 s的平均值为一个点在曲线图显示,以煤体应力为横坐标轴,钻杆推力为纵坐标轴,建立钻杆推力-时间曲线,如图11所示。

表2 推力平均值在不同煤体应力下的数值记录

Table 2 Numerical value of thrust average value under different coal stress

图11 钻杆推力-时间曲线

Fig.11 Drill thrust time curves

结合表2和图11可知,钻进单个试件时,钻杆推力总体变化趋势为随着钻进时间(也即钻孔深度)增加,呈现先增加后缓慢减小的规律。

4 现场应用

为验证推力传感器检测系统的可靠性与稳定性,本次实验以河南某矿为实验点,在井下深度为1 200 m丁戊组原煤处,距离采区工作面煤巷200 m处进行钻孔实验,此处巷道围岩移近的变化较小,利用现场实验对此系统的性能进行分析测试。图12为现场实验测试图。

图12 现场实验测试

Fig.12 Field test chart

1—推力传感器;2—数据采集器;3—横梁;4—煤屑收集装置;5—斜支撑杆;6—进风管;7—竖直支撑梁;8—钻机;9—称重传感器

现场采用课题组研发的钻屑设备,供风站连接钻机提供风压动力带动钻机旋转推进,钻机、传感器测试系统、钻杆等装置安放在横梁上,为避免人为因素干扰,通过人工控制手柄使钻机自动进钻和退钻,竖直支撑梁上端顶到顶板对整套装置进行支撑,斜支撑杆固定横梁与支撑梁。现场测试4个钻孔,在丁戊组原煤处沿回风巷方向每隔20 m布置一个钻孔,记为1~4号实验孔,根据文献[18]规定:钻孔孔径应约为

42 mm,每个孔钻进8 m左右,测试孔布置如图13所示,实验结束后将数据进行采集回收,分析整理得出推力变化数值如图14所示。

图13 测试孔布置

Fig.13 Test hole layout

观察图14可得:每组数据均出现4个峰值,对应钻孔钻进深度的0~8 m,由此可知钻杆推力大小的变化主要受到煤体应力与钻进深度的影响。对比图像可发现初始推力值均在1.2~1.8 kN,反映了钻头破煤时的初始力,分别在40~120,160~280,320~400,400~480 s内出现峰值点。取4个钻孔每米内钻杆推力的平均值,通过对采集数据分析处理得到数据特征值,见表3。

图14 钻杆推力变化数值

Fig.14 Numerical value of thrust change of drill pipe

表3 1~4号孔不同钻进深度中的推力值

Table 3 Nos.1~4 Hole drilling depth in different thrust value kN

图15 钻杆推力-钻进深度变化曲线

Fig.15 Drill pipe thrust drilling depth variation curves

分析表3与图15可知:0~3 m内随着钻进深度的增加钻杆推力值呈增大趋势,且增加速度随着深度增加而减小,3~5 m内随钻进深度的增加钻杆推力值呈减小趋势越接近应力峰值点减小速度越大;并在5 m左右达到波谷,随后呈上升趋势,在6~8 m范围内曲线逐渐趋于平缓,推力值增加幅度大大减小,并最终在大于8 m后趋于稳定。原因在于:0~3 m内属于破裂区,由于破裂区煤体已发生屈服并大体破碎,因此该区域煤体承受的应力较小,所以测得的钻屑指标就相应较小,钻杆推力随着煤体应力的增加而逐渐增加;当钻进深度大于3 m时,钻杆从破裂区进入煤体的塑性应力升高区,此时煤体脆性占优势,导致钻杆推力值有减小趋势,在应力峰值点附近钻杆推力降至波谷,当钻杆通过应力峰值点后到达5~8 m的弹性区时,钻杆推力又逐渐增大,随后在大于8 m的原岩应力区趋于稳定。

出现这种现象的根本原因为:在0~3 m的破裂区,煤体应力开始增加,钻杆排屑量大于产屑量,钻杆摩擦阻力的增量大于钻杆排屑阻力的增量,钻杆受载表现为推力并呈缓慢增加趋势;当钻进深度大于3 m后,钻杆开始进入煤体塑性应力升高区,由于煤体应力持续增加,煤屑产生量大于排屑量,导致钻杆排屑阻力增量大于钻杆摩擦阻力的增量,使钻杆受载表现为拉力,从而使传感器测试的推力数值有所降低,并在5 m附近的应力最大值处出现波谷;当钻进深度大于5 m后,煤体应力相对会有所减小,此时的钻屑量会逐渐减少,同时因为摩擦阻力的增量大于排屑阻力的增量,从而使钻杆受载呈现为推力并开始逐渐增大,大于8 m后煤体从弹性区逐渐进入原岩应力区,煤体应力下降并稳定,煤体变形量随之减小,钻屑量也相应减小,减小到一定值后趋于稳定,对应的钻杆推力值也趋于稳定。

在巷道测点测得不同孔深的钻屑量值见表4。根据表4,得到钻屑量沿钻进深度变化曲线如图16所示。

表4 钻屑质量测量数据

Table 4 Drilling measurement data sheet kg

图16 钻屑量-钻进深度变化曲线

Fig.16 Drilling quantity drilling depth variation curves

从图16可以看出,随着钻进深度的增加,钻屑量呈现先增大后减小的趋势,这种变化规律与煤体应力随孔深的变化趋势相符合。钻屑量的峰值大致位于巷道煤壁前方约5 m的位置处。分别对4个测点的钻屑量与钻孔深度的关系进行拟合,得到1~4号钻孔钻屑量与钻进深度的拟合关系式为

(21)

其中,y1,x1为1号钻孔钻屑量与钻进深度关系;y2,x2为2号钻孔钻屑量与钻进深度关系;y3,x3为3号钻孔钻屑量与钻进深度关系;y4,x4为4号钻孔钻屑量与钻进深度关系。通过对式(21)进行计算分析可知,1~4号钻孔的钻屑量峰值位于煤壁前方约5 m的位置,最大钻屑量分别为5.18,4.98,5.10,5.03 kg/m。观察钻屑量结果可知,4个钻孔钻屑量相差较小。主要原因是:测点距离采掘工作面较远,采掘活动对覆岩应力变化影响较弱,导致4个测点钻屑量值相差较小。

5 结 论

(1)利用自主研制的钻屑装置向煤体打钻过程中,钻屑量变化趋势与现有规律比较符合,而钻杆推力值变化规律也与煤体应力在井下的分布规律有一定的对应关系,说明利用钻杆推力法监测煤矿冲击地压动力灾害是可行的。

(2)由于钻屑指标和煤体应力存在对应关系,所以钻屑指标的峰值和工作面前方的应力峰值也是对应的,钻杆推力出现第1次波峰之前,对应的钻屑量呈上升趋势,此阶段为破碎区;随后钻杆推力开始下降并达到波谷且钻屑量也逐渐增加至最大值,对应的阶段为应力集中区;随后钻杆推力有所回升并出现第2个波峰位置,此阶段为弹性区,峰值后钻屑指标值与钻杆推力值较小并趋于稳定的区域为原岩应力区。

(3)结合丁戊组原煤工作面钻屑指标的测试结果,各钻屑指标的峰值大致位于巷道煤壁前方5 m处,所以判定该巷道测点前方煤体的应力峰值大致位于煤体内5 m处,巷道测点前方煤体0~3 m范围内推力值与钻屑量均在逐渐增大,可初步判定此区域为破碎区;而3~5 m范围内钻杆推力值开始减小、钻屑量逐渐增加至最大值,可判定此区域为塑性应力升高区;大于5 m小于8 m的区域推力值又开始增大而钻屑量开始减小,可判定为弹性区,大于8 m的区域钻杆推力与钻屑量趋于稳定,可判定为原岩应力区。

(4)由实验室与井下现场测试结果可知:钻杆推力值在实验室呈现出钻杆推力均随着深度增加先逐渐上升达到最大值,中间平稳变化之后下降至最小值的趋势。在井下钻杆推力值出现随着钻进深度增加先增大后减小至一定值后,再增加最后趋于稳定趋势。出现这种现象的原因在于:人为加载煤块试件时,应力主要集中在中部位置前后均存在自由面,井下只有煤壁为自由面,且在此处的钻杆推力值也最小,钻杆钻进8 m深度时,会依次经过破碎区、塑性应力升高区、弹性区与原岩应力区,钻杆推力值大小会与煤体应力的变化相对应而发生改变,所以结果呈现出上述规律。

参考文献(References):

[1] 徐连满,潘一山,李忠华,等.深部开采覆岩应力变化规律模拟实验研究[J].中国地质灾害与防治学报,2011,22(3):61-66.

XU Lianman,PAN Yishan,LI Zhonghua,et al.Simulated experimental study on stress variation law of overlying strata in deep mining[J].The Chinese Journal of Geological Hazard and Control,2011,22(3):61-66.

[2] 刘德乾,姜振泉,冯海英,等.深埋煤层开采覆岩压力变化的相似材料实验研究[J].矿业研究与开发,2010,30(1):29-32.

LIU Deqian,JIANG Zhenquan,FENG Haiying,et al.Experimental study of similar materials for overburden pressure change in deep seam mining[J].Mining Research and Development,2010,30(1):29-32.

[3] 卢义玉,黄飞,王景环,等.超高压水射流破岩过程中的应力波效应分析[J].中国矿业大学学报.2013,42(4):519-525.

LU Yiyu,HUANG Fei,WANG Jinghuan,et al.Analysis of stress wave effects during ultra-high pressure water jet rock breaking[J].Journal of China University of Mining & Technology,2013,42(4):519-525.

[4] 郭延华,姜福兴,张常光.高地应力下圆形巷道临界冲击地压解析解[J].工程力学,2011,28(2):118-122.

GUO Yanhua,JIANG Fuxing,ZHANG Changguang.Analytical solution of critical rock burst in circular tunnel under high geostress[J].Engineering Mechanics,2011,28(2):118-122.

[5] 齐庆新,窦林名.冲击地压理论与技术[M].徐州:中国矿业大学出版社,2008:5-10.

[6] 池明波,赵阳升,王少卿.从构造形成分析冲击地压发生机理[J].煤炭技术,2015,34(2):96-98.

CHI Mingbo,ZHAO Yangsheng,WANG Shaoqing.Analysis of formation mechanism of rock burst from tectonic formation[J].Coal Technology,2015,34(2):96-98.

[7] 何满潮,任晓龙,宫伟力,等.矿山压力对煤矿瓦斯涌出影响实验分析及其控制[J].煤炭学报,2016,41(1):7-13.

HE Manchao,REN Xiaolong,GONG Weili,et al.Effects of mine pressure emission analysis and control of coal mine gas[J].Journal of China Coal Society,2016,41(1):7-13.

[8] 窦林名,蔡武,巩思园,等.冲击危险性动态预测的震动波CT技术研究[J].煤炭学报,2014,39(2):238-243.

DOU Lingming,CAI Wu,GONG Siyuan,et al.Research on shock wave CT technology for dynamic prediction of impact risk[J].Journal of China Coal Society,2014,39(2):238-243.

[9] 杨光宇,姜福兴,王存文.大采深厚表土复杂空间结构孤岛工作面冲击地压防治技术研究[J].岩土工程学报,2014,36(1):189-194.

YANG Guangyu,JIANG Fuxing,WANG Cunwen.Study on prevention and control technology of rock burst on complex mining surface with complex spatial structure[J].Chinese Journal of Geotechnical Engineering,2014,36(1):189-194.

[10] 徐连满,李祁,潘一山,等.钻杆扭矩法预测冲击地压的研究[J].工程力学,2014,31(11):251-256.

XU Lianman,LI Qi,PAN Yishan,et al.Study on prediction of rock burst by drill rod torque method[J].Engineering Mechanics,2014,31(11):251-256.

[11] 陆振裕,窦林名,徐学锋,等.钻屑法探测巷道围岩应力及预测冲击地压危险新探究[J].煤炭工程,2011(1):72-74.

LU Zhenyu,DOU Linming,XU Xuefeng,et al.New exploration on rock stress and prediction of rock burst risk by drilling method[J].Coal Engineering,2011(1):72-74.

[12] 曲效成,姜福兴,于正兴,等.基于当量钻屑法的冲击地压监测预警技术研究及应用[J].岩石力学与工程学报,2011,30(11):2346-2351.

QU Xiaocheng,JIANG Fuxing,YU Zhengxing,et al.Research and application of rock burst monitoring and early warning technology based on equivalent drilling method[J].Chinese Journal of Geotechnical Engineering,2011,30(11):2346-2351.

[13] 李德根.截齿载荷谱的力学模型及混沌分形特征[D].哈尔滨:黑龙江科技学院,2011:47-48.

LI Degen.Mechanical model and chaotic fractal characteristics of pick load spectrum[D].Harbin:Heilongjiang Institute of Science and Technology,2011:47-48.

[14] 朱丽媛,李忠华,徐连满.钻屑扭矩法测定煤体应力与煤体强度研究[J].岩土工程学报,2014,36(11):2096-2102.

ZHU Liyuan,LI Zhonghua,XU Lianman.Drilling torque mechanical and equipment department of Jinxi method for the determination of stress of coal and coal strength[J].Chinese Journal of Geotechnical Engineering,2014,36(11):2096-2102.

[15] 潘一山,徐连满.钻屑温度法预测冲击地压的试验研究[J].岩土工程学报,2012,34(12):2228-2232.

PAN Yishan,XU Lianman.Experimental study on prediction of rock burst with chip temperature method[J].Chinese Journal of Geotechnical Engineering,2012,34(12):2228-2232.

[16] 张明杰,杨硕.松软煤层螺旋钻杆钻进中的吸钻卡钻力学机理[J].煤田地质与勘探,2015,43(5):121-124.

ZHANG Mingjie,YANG Shuo.Mechanical mechanism of auger drilling rod sticking in soft coal seam[J].Coal Geology and Exploration,2015,43(5):121-124.

[17] 易俊,姜永东,鲜学福.应力场、温度场瓦斯渗流特性实验研究[J].中国矿业,2007,16(5):113-116.

YI Jun,JIANG Yongdong,XIAN Xuefu.Stress field and temperature field of the gas seepage experimental study on the characteristics of[J].China Mining Magazine,2007,16(5):113-116.

[18] 国家煤炭部.国家煤炭部冲击地压煤层安全开采暂行规定[Z].1987.