随着浅部矿产资源的逐渐减少和枯竭,深部开采已成为矿产资源开发中的常态[1-2]。随着开采深度的增加,原岩温度不断升高,热害现象越加显著,已成为制约矿井安全开采的重大问题[3]。热害的存在制约了采矿效率、影响矿工身心健康,而且部分吸附瓦斯会随环境温度升高而释放,威胁了矿山生产安全。因此,治理高温热害迫在眉睫[4]。

国内外深部矿井多采用人工制冷降温系统解决深井热害问题。深井人工制冷降温系统占典型矿山总能耗的25%左右[5]。众多学者提出一些减少深井降温系统的能耗的措施,措施中多涉及矿井地热、瓦斯余热及矿井水的利用。CHOROWSKI等[6]提出利用矿井抽取的瓦斯发电,将电能及瓦斯发电机余热供给矿井降温系统的吸收式制冷机组。孙永星[7]对淮南矿区应用冷热电联产降温技术的能耗利用率进行了计算,应用表明该系统节能减排的效果显著。何满潮和徐敏提出了以矿井涌水为冷源的HEMS降温技术[8],还提出利用冬季冷能将低焓地热能和风能储存起来,应用于矿井降温系统[9]。TRAPANI等[10]评估了2 500 m深的矿井各种降温系统的能耗,结果表明利用地热的降温系统的运行成本较低。

矿井地热、瓦斯余热及矿井水利用降低了矿井降温系统的能耗,但是,深井降温系统还存在工作面湿度大的问题,实测表明,我国深井下空气相对湿度常年在80%以上[11]。吸附制冷能有效进行深度除湿,并能够利用废热等低品位热能,能克服传统深井人工制冷降温系统除湿量小和电耗大的缺点,吸附制冷系统在除湿过程中,吸附剂会放出大量吸附热,因此吸附制冷系统必须要辅助冷却设备[12]。吸附后的高温空气可以用低温矿井水进行降温,同时也可对矿井水进行防治。充填采矿法是深部开采的主要采矿法之一,是深部开采时控制地压的有效措施[13]。由于地热和充填体内水泥水化热等原因,深井充填体具有较高的温度[14],也使得采用充填采矿法的深井工作面的热害问题更加严重。如能在深部开采充填体提取热量,并合理用于深井降温系统,则具有能源利用和减轻矿井热害的双重意义。

本文提出基于蓄热充填体深井吸附降温系统,该系统利用充填体提取热量驱动吸附制冷系统,利用低温矿井水提供冷源降温吸附后的热空气,为解决采用充填采矿方法的高温矿井的热害问题提供借鉴。

1 基于蓄热充填体深井吸附降温系统

1.1 系统原理

1.1.1 空气处理原理

吸附制冷系统的空气处理方式分为再循环模式、通风模式、Dunkle模式等多种形式[15],这些形式常应用于常规空调系统,但不适用于深井高温高湿、大风量、直流式的空气处理要求,因此,必须对蓄热充填体与矿井水深井吸附降温系统的空气处理方式进行设计。

转轮除湿机在高湿度条件下,除湿推动力较小,除湿效率较低[16]。因此,在深井条件下,为了提高转轮除湿机的效率,在转轮除湿机前利用一级表面式冷却器对矿井高温高湿空气进行预冷除湿,由于深井风流是高温高湿空气,对应的露点温度接近干球温度,采用一般的低温矿井水(水温低于矿井处理空气的露点温度)即可实现预冷除湿。多级转轮除湿机能增加系统的除湿能力,并降低再生温度[17],有利于充填热的利用。考虑初投资,蓄热充填体与矿井水深井吸附降温系统选用二级转轮除湿机。一级转轮除湿机处理空气后,由于吸附热等原因,空气的温度会升高,导致除湿动力较小,影响转轮除湿机的效率[18]。因此,对一级转轮除湿机之后采用二级表面式冷却器进行冷却。为了达到工作面所需的低温低湿空气,在二级转轮除湿机后设置三级表面式冷却器。

综上所述,基于蓄热充填体深井吸附降温系统的空气处理系统为三级表面式冷却器和二级转轮除湿机。

1.1.2 充填体采热原理

在进行充填时,从下到上分层设置多层水平采热管,形成蓄热充填采热体,分水器和集水器连接各层的采热管。充填体的热量主要来自两部分:一部分为深部原岩传递的地热热流密度,另一部分为充填体内部的水泥水化热。充填体主要以热传导的方式向采热管传递热量,格林函数法将导热问题形成的温度场看成由许多瞬时热源引起的温度场的叠加[19],充填体的导热结果可看成与充填体相邻原岩热流密度、充填体水泥水化热及其它边界条件导热结果的叠加,充填体还具有较高的导热性能[20],因此,深部充填体采热管可获得比土壤源换热器更高的热量。

GHOREISHI-MADISEH等研究了浅层充填体采热管的传热,研究结果表明:采热管进出口温差可达到5~10 ℃[20]。可以推出,基于蓄热充填体深井吸附降温系统的充填体采热可以获得更大的采热能力。

1.1.3 矿井水供冷原理

ANUP P等[21]研究了矿井水供冷的应用,与闭环系统相比,开式矿井水系统适用于大规模冷却需求,这是因为开式系统可在相对恒定的温度下使用大量的矿井水。然而,矿井水在某些情况下水质相对较差,会堵塞热交换器以及造成设备损坏,需要进行除污软化等处理。因此,基于蓄热充填体深井吸附降温系统的矿井水系统采用开式系统,并对矿井水进行除污软化等处理。

1.2 系统结构

基于蓄热充填体深井吸附降温系统结构如图1所示。该系统由空气处理系统、充填采热系统及矿井水系统3个子系统组成,充填采热系统为空气处理系统中的转轮除湿机提供再生热源。矿井水系统用于给空气处理系统的表面式冷却器提供冷源。排水温度较高,可考虑排水热利用。

图1 基于蓄热充填体深井吸附降温系统结构框架

Fig.1 System structure of backfill thermal and mine water utilization adsorption cooling system in deep mine

1.3 热力学分析

基于蓄热充填体深井吸附降温系统工作原理如图2所示,矿井要处理的空气A在风机的作用下,进入一级表面式冷却器,与一级表面式冷却器中的冷水(来自矿井水系统)进行间接热湿交换,由于矿井空气A是高温高湿空气,露点温度较高,空气经一级表面式冷却器完成冷却减湿的空气处理过程,冷却减湿后的空气B进入一级转轮除湿机进行升温减湿处理,经一级转轮除湿机减湿后的空气C进二级表面式冷却器与二级表面式冷却器中的冷水(来自矿井水系统)进行间接热湿交换,由于空气C露点温度较低,空气被等湿冷却,等湿冷却后的空气D进入二级转轮除湿机进行升温减湿处理,经二级转轮除湿机减湿后的空气E进入三级表面式冷却器,在三级表面式冷却器中,空气与三级表面式冷却器内的冷水(来自矿井水系统)进行间接热湿交换,由于空气露点温度较低,空气被等温减湿,处理后的空气为低温低湿的空气F,通过风筒或直接送入的方式进入工作面。

再生空气处理过程为:在转轮除湿机的电机的带动下,转轮除湿区完成除湿后缓慢转动到转轮再生区,周围矿井风流在再生风机的作用下,通过空气-水换热器(热水来自充填采热系统)加热空气,加热后的空气通过辅助电加热器进一步加热,达到转轮除湿机所需再生温度,加热后的空气将转轮再生区的水蒸气分离出来,再生后的空气排至回风巷或废旧巷道。

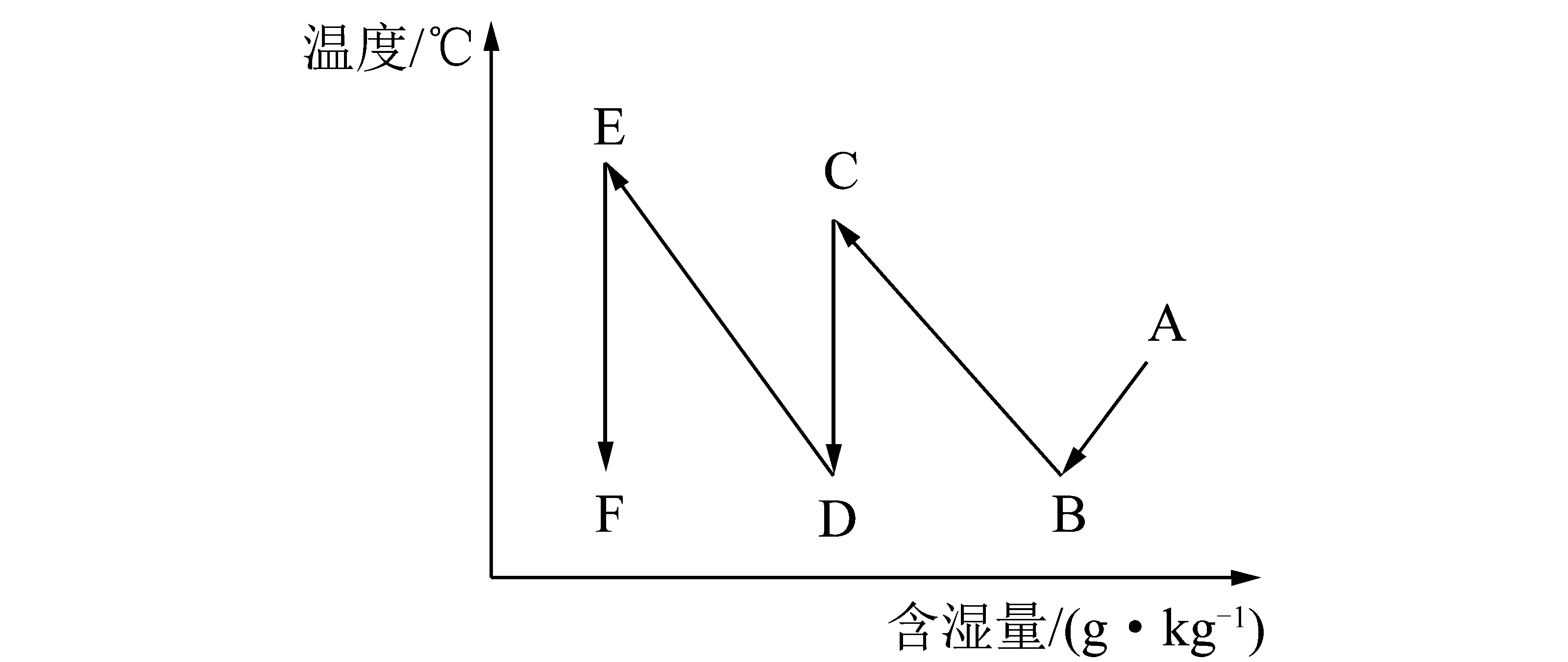

通过以上分析,绘制空气处理过程的温湿图如图3所示,对应的状态点如图2所示,降温系统设在工作面附近。在温湿图中,比较降温系统前的空气状态A和降温系统后的空气状态F,温度和含湿量都有所降低,说明基于蓄热充填体深井吸附降温系统能实现降温降湿。

2 系统的热力计算

如图1所示,基于蓄热充填体深井吸附降温系统的空气处理系统的主要部件为三级表面式冷却器和二级转轮除湿机。先建立表面式冷却器和转轮除湿机系统的数学模型,进而建立整个系统的热力计算模型。

2.1 表面式冷却器的热力计算

表面式冷却器的热力计算采用效能-传热单元数法(ε-NTU),ε-NTU法用下面4个方程式来表示[22]。

图2 基于蓄热充填体深井吸附降温系统工作原理

Fig.2 Schematic of backfill thermal and mine water utilization adsorption cooling system in deep mine

图3 空气处理过程温湿

Fig.3 Temperature-humidity chart

Cr=ξGc/(Wcw)

(1)

NTU=KA/(ξGc)

(2)

![]()

(3)

G(i1-i2)=Wcw(tw2-tw1)

(4)

式中,Cr为热容比;ξ为析湿系数,![]() 为处理空气初、终状态焓值,kJ/kg,c为空气比热,kJ/(kg· ℃);t1,t2为处理空气初、终状态干球温度,℃;tw1,tw2为水的初、终温度,℃; G为处理空气的流量,kg/s;W为水的流量,kg/s;cw为水的比热,kJ/(kg· ℃);NTU为传热单元数,K为表面式冷却器的传热系数,W/(m2· ℃);A为每排表面式冷却器的散热面积,m2;ε为效能。

为处理空气初、终状态焓值,kJ/kg,c为空气比热,kJ/(kg· ℃);t1,t2为处理空气初、终状态干球温度,℃;tw1,tw2为水的初、终温度,℃; G为处理空气的流量,kg/s;W为水的流量,kg/s;cw为水的比热,kJ/(kg· ℃);NTU为传热单元数,K为表面式冷却器的传热系数,W/(m2· ℃);A为每排表面式冷却器的散热面积,m2;ε为效能。

2.2 转轮除湿机的热力计算

转轮除湿机设计计算采用Beccali于2003年提出的54模型进行计算[23]。硅胶型转轮除湿机54模型的公式为

φ2=0.942 8φ3+0.057 2φ1

(5)

i2=0.131 2i3+0.868 8i1

(6)

![]()

(7)

![]()

(8)

式中,φ1,φ2为处理空气初、终状态相对湿度,%;φ3为再生空气相对湿度,%; i1,i2为处理空气初、终状态焓值,kJ/kg;i3为再生空气焓值,kJ/kg;t2为处理空气终状态干球温度,℃;d2为处理空气终状态含湿量,g/kg。

2.3 系统的性能指标

(1)系统冷负荷

系统提供的冷负荷Q代表了系统能够提供的全部冷量,计算式为

Q=G(i1-i2)

(9)

(2)系统除湿量

系统(设备)提供的除湿量W代表了系统能够除去的全部湿量,计算式为

W=G(d1-d2)

(10)

式中,d1,d2为系统处理空气初、终状态含湿量,g/s。

(3)系统热力系数TCOP

系统热力系数TCOP定义为系统冷负荷Q与再生热耗Qr的比值:

(11)

再生热耗Qr的计算式为

Qr=cGr(tr1-tr2)

(12)

式中,Gr为再生空气的流量,kg/s;tr1,tr2为辅助电加热器处理空气初、终状态干球温度,℃。

3 实例分析

基于蓄热充填体深井吸附降温系统的热力计算将表面式冷却器和转轮除湿机的热力计算模型组合起来,本文利用MATLAB软件将表面式冷却器和转轮除湿机的热力计算数学模型组合起来,编程求解实例系统的热力计算及分析。热力计算顺序与空气的流动方向一致,即一级表面式冷却器、一级转轮除湿机、二级表面式冷却器、二级转轮除湿机、三级表面式冷却器。

3.1 系统热力计算

下面以某铜矿-760 m中段56号-12采场为例进行基于蓄热充填体深井吸附降温系统的热力计算,该铜矿采用充填法来控制地压,相关参数如下[24]:风量G为16.39 m3/s;大气压B为110.262 kPa;降温前的进风空气参数A:干球温度tA为32.4 ℃,相对湿度φA为91.5%。基于蓄热充填体深井吸附降温系统设置在采场附近。矿区可获得的低温矿井水温度tw为18 ℃。表面式冷却器选择JW型,转轮除湿机选用硅胶型,处理空气与再生风量比选用1∶1,再生温度选择80 ℃,即矿井风流先通过空气-水换热器进行加热,再通过辅助电加热器加热至80 ℃。

热力计算结果选择JW40-4型8排表面式冷却器两台,每台表面式冷却器的冷水水量为8 kg/s。经计算获得各空气状态点的参数,各状态点对应于图2和3,计算结果见表1,表1中不能直接计算获得的参数由湿空气的焓湿图查取。

表1 矿井空气状态参数

Table 1 Air condition parameters in deep mine

从表1可以看出,从A到B是冷却减湿的空气处理过程,从B到C是增焓减湿的空气处理过程,从C到D是等湿冷却的空气处理过程,从D到E是增焓减湿的空气处理过程,从E到F是等湿冷却的空气处理过程。表1表明,系统降温后的F与降温前状态A相比,温度降低了8.9 ℃,含湿量降低了19.8 g/kg,相对湿度降低了52.9%,焓值降低了59.8 kJ/kg。降温系统处理后的空气参数可满足一般工作面送风参数的要求。

3.2 主要参数对系统性能的影响

研究几个关键参数对系统热力性能的影响,这些参数包括:辅助电加热器处理前的温度tr1、辅助电加热器处理后的温度tr2(即再生温度)和水温tw。仅改变要研究的参数,其他参数保持不变,具体数值同3.1节。

3.2.1 tr1的影响

保持其余参数不变,仅改变tr1,tr1从35 ℃升高到55 ℃,间隔5 ℃,系统热力系数TCOP的变化如图4所示。从图4可以看出,TCOP随tr1的升高而升高,最高达到2.63。这是因为随着tr1升高,从蓄热充填体中的取热越多,辅助电加热器的能耗越低,导致TCOP升高。因此,从蓄热充填体中取热可以大大降低系统的运行能耗。

图4 tr1对系统热力性能的影响

Fig.4 Effect of tr1 on thermal performance of system

3.2.2 tr2的影响

保持其余参数不变,仅改变tr2,即再生温度。tr2从60 ℃升高到100 ℃,间隔10 ℃,系统出口温度tF和系统出口含湿量dF的变化如图5所示。系统热力性能的变化如图6所示。

图5 tr2对系统出口温度和出口含湿量的影响

Fig.5 Effect of tr2 on outlet air temperature and outlet air humidity ratio of system

从图5可以看出,系统出口温度随着tr2的增大而增大。主要原因在于再生温度越高,转轮除湿机放出吸附热越多,系统出口温度越高。tr2为60 ℃时,系统温降(系统进出口温差)为10.4,80 ℃时,系统温降为8.9 ℃,tr2为100 ℃时,系统温降为7.8 ℃。再生温度为60~80 ℃时,可满足大多数矿井降温系统的降温需求。

从图5还可以看出,系统出口含湿量随着再生温度的增大而减小,这是因为tr2越高,转轮除湿机再生驱逐的水蒸气量越多,吸附剂水蒸气表面压力越小,处理空气与吸附剂间的传质推动力越大,因此,转轮除湿机除湿量增加,系统出口含湿量降低。

如图6所示,系统冷负荷和除湿量都随tr2的升高而增大,且增大幅度类似,对比图5,说明随着tr2的增大,显热冷负荷降低,潜热冷负荷升高,潜热冷负荷升高的速度远远高于显热冷负荷降低的速度,系统总冷负荷随再生温度的升高而增加。

图6 tr2对系统热力性能的影响

Fig.6 Effect of tr2 on thermal performance of system

由以上分析可知,再生温度越高,系统冷负荷和除湿量越大,但系统出口温度升高,因此,需要综合考虑合理选择再生温度。此外,再生温度高,电加热器的再生能耗Qr增加,导致TCOP降低。推荐再生温度为60~80 ℃。

3.2.3 tw的影响

保持其余参数不变,仅改变水温tw,tw从16 ℃升高到24 ℃,间隔2 ℃,系统出口温度tF和系统出口含湿量dF的变化如图7所示。系统热力性能的变化如图8所示。

图7 tw对系统出口温度和出口含湿量的影响

Fig.7 Effect of tw on outlet air temperature and outlet air humidity ratio of system

图8 tw对系统热力性能的影响

Fig.8 Effect of tw on thermal performance of system

从图7可以看出,系统出口温度和含湿量随着tw的增大而增大。tw为20 ℃时,系统温降为6.9 ℃,含湿量降低了18.4 g/kg。从图8可以看出,系统冷负荷和除湿量随着tw的增大而减小。出口温度增大和冷负荷减小的原因是水温越高,各级表面式冷却器中空气与水传热温差越小,表冷器的冷却能力越低。出口含湿量增大和除湿量减小的原因是水温越高,一级表冷器中空气与水的传湿推动力越小,除湿能力越低。此外,水温升高,导致表冷器之后的空气温度升高,降低了各级转轮除湿机的除湿效率。

由以上分析可知,水温tw直接影响了系统的降温除湿能力,水温最好低于20 ℃,矿井水温条件不允许的情况下可考虑采用高温冷水机组、冷却塔供冷以及蒸发冷却器等方式获得低温冷水。

4 结 论

(1)提出了基于蓄热充填体深井吸附降温系统,该系统由空气处理系统、充填采热系统及矿井水系统3个子系统组成。空气处理系统通过各级表面式冷却器和各级转轮除湿机的有机组合作用将矿井井下用风点的热湿空气处理成低温低湿空气送入矿井工作面进行降温。充填采热系统为空气处理系统中的转轮除湿机提供再生热源。矿井水系统用于给空气处理系统的表面式冷却器提供天然冷源。

(2)基于蓄热充填体深井吸附降温系统可应用于采用充填法来控制地压的高温矿井。系统不需制冷机组,充分利用了充填热热源和地下矿井水冷源,大大降低了矿井降温系统的能耗,而且具有环保的优点。

(3)通过对基于蓄热充填体深井吸附降温系统的热力学理论分析表明,这种新型降温系统应用于深井降温是完全可行的,且能对工作面实现有效的降温除湿,解决目前高温矿井风流相对湿度接近饱和的问题。

(4)研究了基于蓄热充填体深井吸附降温系统的热力计算方法和关键参数对系统热力性能的影响,并应用于实例,当再生温度取80 ℃,矿井水温取18 ℃时,基于蓄热充填体深井吸附降温系统可实现的降温温差为8.9 ℃,相对湿度降低了52.9%,充分实现了基于蓄热充填体深井吸附降温系统的降温除湿功能,并与传统深井降温系统相比,湿度更低,舒适性更优。

参考文献(References):

[1] 谢和平,高峰,鞠杨,等.深部开采的定量界定与分析[J].煤炭学报,2015,40(1):1-10.

XIE Heping,GAO Feng,JU Yang,et al.Quantitative definition and investigation of deep mining[J].Journal of China Coal Society,2015,40(1):1-10.

[2] 李夕兵,姚金蕊,宫凤强,等.硬岩金属矿山深部开采中的动力学问题[J].中国有色金属学报,2011,21(10):2551-2563.

LI Xibing,YAO Jinrui,GONG Fengqiang,et al.Dynamic problems in deep exploitation of hard rock metal mines[J].The Chinese Journal of Nonferrous Metals,2011,21(10):2551-2563.

[3] LOWNDES I S,YANG Z Y,JOBING S,et al.A parametric analysis of a tunnel climatic prediction and plannling modes[J].Tunnelling and Underground Space Technology,2006,21(5):520-532.

[4] 谢和平,周宏伟,薛东杰,等.煤炭深部开采与极限开采深度的研究与思考[J].煤炭学报,2012,37(4):535-542.

XIE Heping,ZHOU Hongwei,XUE Dongjie,et al.Research and consideration on deep coal mining and critical mining depth[J].Journal of China Coal Society,2012,37(4):535-542.

[5] DU Plessis G E,AMDT D C,MATHEWS E H.The development and integrated simulation of a variable water flow energy saving strategy for deep-mine cooling systems[J].Sustainable Energy Technologies Assessments,2015,10:71-78.

[6] CHOROWSKI M,GIZICKI W,RESZEWSKI S.Air condition system for copper mine based on triseneration system[J].Journal of the Mine Ventilation Society of South Africa,2012,65(2):20-24.

[7] 孙永星.淮南矿区深井降温技术应用综述[J].煤炭工程,2015,47(3):28-31.

SUN Yongxing.A review on application of deep coal mine cooling technology in Huainan mining area[J].Coal Engineering,2015,47(3):28-31.

[8] 何满潮,徐敏.HEMS深井降温系统研发及热害控制对策[J].岩石力学与工程学报,2008,27(7):1353-1361.

HE Manchao,XU Min.Research and development of HEMS cooling system and heat-harm control in deep mine[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(7):1353-1361.

[9] 何满潮,张毅,郭东明,等.新能源治理深部矿井热害储冷系统研究[J].中国矿业,2006,15(9):62-63,66.

HE Manchao,ZHANG Yi,GUO Dongming,et al.Study on the system of utilizing aquifers for cold energy storage in fathering deep mine heat-harm[J].China Mining Magazine,2006,15(9):62-63,66.

[10] TRAPANI K,ROMERO A,MILLAR D.Deep mine cooling,a case for Northern Ontario:part II[J].International Journal of Mining Science and Technology,2016,26(6):1033-1042.

[11] 黄炜,刘晓昂,张红英等.基于热舒适方程的矿井热舒适性研究[J].矿业安全与环保,2012,39(6):15-17,22.

HUANG Wei,LIU Xiaoang,ZHANG Hongying,et al.Research on thermal comfort of mine based on thermal comfort equation[J].Mining Safety & Environmental Protection,2012,39(6):15-17,22.

[12] KORONAKI I P,PAPOUTSIS E,PAPAEFTHIMIOU V,et al.Numerical and experimental analysis of a solid desiccant wheel[J].Thermal Science,2016,20(2):613-621.

[13] 古德生,周科平.现代金属矿业的发展主题[J].金属矿山,2012,41(7):1-8.

GU Desheng,ZHOU Keping.Development theme of the modern metal mining[J].Metal Mine,2012,41(7):1-8.

[14] 毋林林,康天合,尹博,等.粉煤灰膏体充填材料水化放热特性的微量热测试与分析[J].煤炭学报,2015,40(12):2801-2806.

WU Linlin,KANG Tianhe,YIN Bo,et al.Microcalorimetric test and analysis of hydration heat of fly ash paste-filling material[J].Journal of China Coal Society,2015,40(12):2801-2806.

[15] DAOU K,WANG R Z,XIA Z Z.Desiccant cooling air conditioning:a review[J].Renewable and Sustainable Energy Reviews,2006,10(2):55-77.

[16] HYUN G S,IL S P.Numerical study on heat and mass transfer in hygroscopic rotor during sorption process[J].Heat Mass Transfer,2017,53(2):591-609.

[17] KOSUKE A,AKIO K.Experimental study on a process design for adsorption desiccant cooling driven with a low-temperature heat[J].Adsorption,2005,11(1):631-636.

[18] SHENG Y,ZHANG Y F,FANG L,et al.Optimization analysis of high temperature heat pump coupling to desiccant wheel air conditioning system[J].Transactions of Tianjin University,2014,20(3):182-188.

[19] 贾力,方肈洪.高等传热学(第二版)[M].北京:高等教育出版社:2008:68-77.

[20] GHOREISHI-MADISEH S A,HASSANI F,ABBASY F.Numerical and experimental study of geothermal heat extraction from backfilled mine stopes[J].Applied Thermal Engineering,2014,90,1119-1130.

[21] ATHRESH A P,AL-HABAIBEH A,PARKER K.The design and evaluation of an open loop ground source heat pump operating in an ochre-rich coal mine water environment[J].International Journal of Coal Geology,2016,164:69-76.

[22] 连之伟.热质交换原理与设备(第三版)[M].北京:中国建筑工业出版社,2011:170-178.

[23] BICCALI M,BUTERA F,GUANELLA R,et al.Simplified models for the performance evaluation of desiccant wheel dehumidification[J].International Journal of Energy Research,2003,27(1):17-29.

[24] 刘成敏.深井铜矿山热环境分析与降温方法研究[D].赣州:江西理工大学,2015:84-85.

LIU Chengmin.Analysis of thermal environment and research of cooling methods in deep copper mine[D].Ganzhou:Jiangxi University of Science and Technology,2015:84-85.