随着岩石巷道(隧道)工程逐步向深部发展,巷道的稳定与维护越来越困难,巷道失稳和岩爆等一系列深部岩体工程灾害问题对围岩-支护相互作用机理的认识提出了更高的要求。理论研究和工程实践表明,若要准确全面地认识围岩-支护相互作用机理,必须要掌握岩石和围岩在巷道(隧道)开挖卸荷条件下的变形和破坏机制,这是深部岩石地下工程亟待解决的基础性课题。

过去人们主要是用加荷的理论与概念去解决有关卸荷岩石力学的问题,因此,必然存在某些缺陷和不足[1]。加、卸荷不同应力状态下岩石和围岩所表现出的力学特性不同,巷道(隧道)工程表现出的是复杂应力条件下的开挖卸荷,应采用卸荷的条件进行分析。国外对开挖卸荷的研究起步较早[2-5],研究结果表明,岩体初始应力场的开挖卸荷是岩体开挖松动区形成的主要原因。国内虽起步稍晚,但也有不少突破。理论解析方面,哈秋舲等[6]最先提出了“卸荷岩石力学”的观点。李树忱等[7]利用Hamilton时域变分原理,得到隧道围岩体扰动应力、应变和位移的解答函数式。周小平和钱七虎[8]直接运用卸荷力学模型和Laplace变换,得出了开挖扰动和原岩应力作用下巷道围岩的弹性应力场和位移场。董春亮等[9]基于弹性卸荷理论,运用留数定理和拉氏逆变换的延滞性给出了动态开挖卸荷应力解析解。侯公羽等[10]模拟了地铁隧道开挖卸荷效应下的真实施工过程。试验研究方面,李建林等[11-12]基于岩石三轴卸荷破坏试验,得出岩体卸荷破坏时表现出明显的脆性特征,卸荷破坏的突发性、剧烈程度、岩石试样的破碎程度均比加载时更高。赵国彦等[13]基于不同应力路径下的花岗岩三轴卸荷试验,发现卸荷时表现出明显的侧向扩容且其扩容程度和卸荷路径有关。邱士利等[14]发现初始损伤和卸荷路径对岩石造成的影响最大。何满潮等[15]进行了快速卸荷的试验研究。黄润秋和黄达[16]进行了较为慢速的卸荷试验。卢文波等[17]论证了岩体开挖荷载的释放为瞬态卸荷的观点。虽然许多学者在室内进行了大量的卸荷试验,但是在实验室条件下再现巷道开挖卸荷整个过程的研究方面,一直没有突破性的进展,已有的卸荷研究成果基本上都是来自于岩芯试件的卸荷实验,卸荷路径的选取与工程实际的卸荷条件相差甚远,其成果的可靠性和普遍性还有待于进一步的确认。因此,研究满足工程开挖实际工况的卸荷路径,具有重要的理论和工程意义。

通过建立能够真实模拟巷道工程实际开挖过程的试验系统,就可以在实验室条件下模拟和再现巷道开挖卸荷状态,从而可以对开挖卸荷条件下围岩的变形和破坏机制进行深入细致的研究。

笔者首先构建了可以使用小型围岩试件模拟与再现巷道围岩开挖卸荷过程的试验系统[18],其次选用高强石膏材料制作成小型巷道围岩试件,进而对其进行巷道的开挖卸荷效应试验,待掌握了高强石膏材料的围岩试件在开挖卸荷条件下的变形与破坏机制之后,再制作混凝土材料、天然岩石等材料的围岩试件,研究其在开挖卸荷状态下的反应。

虽然用石膏材料模拟岩石的力学性质被一些学者所质疑,但是鉴于其易于配制和加工等优点,目前仍有很多学者在岩石力学模型试验中采用石膏类材料[19-20]。事实证明,石膏材料模拟岩石试件,是可以被接受的。鉴于石膏可以更好地控制和配制其强度,本文首先选用石膏材料进行了巷道开挖卸荷过程的模拟。

1 开挖卸荷的概念及本文试验思路

本文提到的“开挖卸荷”概念是指,在原岩应力的作用下进行岩石巷道(隧道)开挖(不考虑边坡的开挖问题)时,其围岩内侧的作用力由原岩应力级别被快速或缓慢地释放至0,这个过程必然导致巷道围岩内部的应力状态由开挖前的原岩应力状态(原有平衡状态)转变为开挖后的二次应力状态(新的平衡状态),因此,笔者将巷道(隧道)围岩内侧所受荷载的释放(瞬态或缓慢)过程定义为“开挖卸荷”,将“开挖卸荷”导致围岩应力状态发生变化、进而导致围岩发生变形和破坏的过程定义为“开挖卸荷效应”。研究巷道(隧道)围岩的开挖卸荷问题的重点是研究开挖体被去除(通过钻爆法、TBM 法)以后在巷道(隧道)围岩中所引起的二次应力状态对围岩的变形和破坏所造成的影响程度。

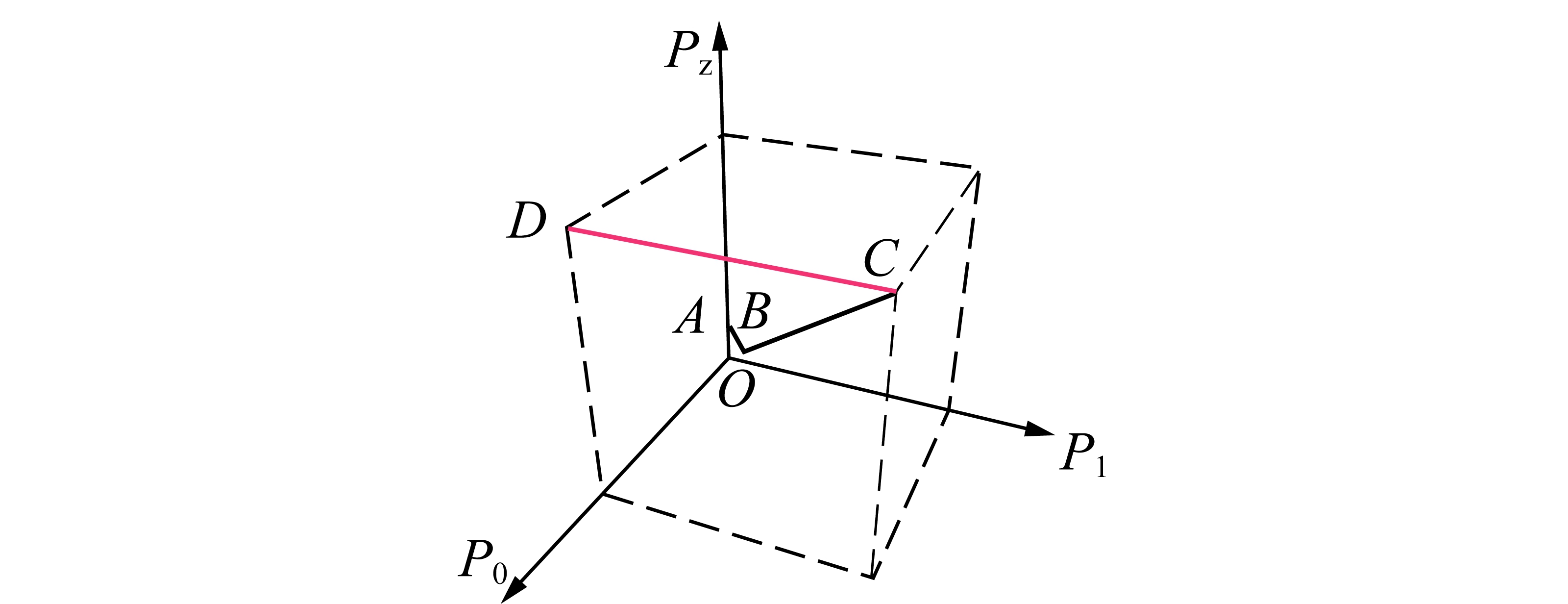

笔者从“模拟”和“再现”岩石巷道围岩的“开挖卸荷状态”入手,旨在实验室实现开挖卸荷路径(由工程岩体的原岩应力状态卸荷至开挖后的围岩受力状态)与现场施工过程相似。这种试验思路可以再现巷道开挖卸荷的整个过程,可以直接通过室内模型试验来分析、研究巷道(隧道)开挖卸荷条件作用下的围岩试件的变形与破坏问题,从而避开了以往的研究中苦于讨论复杂的、多因素作用下卸荷路径选取的难题。图1为模拟的围岩试件(厚壁圆筒试件)加载条件示意,图中,pz,p0,p1分别为对围岩试件施加的轴压、外压、内压,R1,R0分别为围岩试件的内径、外径,文中围岩试件的高为290 mm,外径R0=200 mm,内径R1=100 mm。

图1 模拟的围岩试件加载条件示意

Fig.1 Simulation of loading conditions of rock specimen

均压厚壁圆筒的应力分量公式即著名的拉梅公式[21]:

![]()

(1)

其中,b为厚壁圆筒的外径;a为厚壁圆筒的内径;p2为外压;p1为内压。当p2=p1时,代入式(1)得出:试件的径向应力和轴向应力都是与r无关的常数,即在内外压力相同的情况下厚壁圆筒的径向和轴向是均匀的。

本文研制的模拟巷道围岩开挖卸荷的试验系统可以实现对轴压、外压、内压的独立加压和卸压,在模拟巷道未开挖前的状态时,内外腔充满液压油并与增压管路相连,每个增压管路又由控制器控制伺服阀来完成内、外腔的压力控制,卸荷前对三向施加相等的压力,此状态即为模拟地应力为静水压力状态时的“真实”状态。

这里所说的“真实”是指在力学过程、力学原理上的真实。现场的开挖,不论是爆破法还是TBM法施工,“被开挖体”被取出的过程,就是图1所示的力由当初的原岩应力值降为0的过程。这个力学过程的“真实”,也符合目前人们对圆形巷道弹塑性求解的力学模型的简化。

所以本文的试验设计可以模拟静水压力条件的初始应力状态。

试验时,对围岩试件的“内、外侧和轴向”施加相同的荷载,均为模拟的某一埋深的地应力p,此时的状态就是模拟的实际工程中巷道未开挖前的原岩应力状态。稳定一段时间后,保持围岩试件外侧的压力和轴向的压力不变(恒为p),围岩试件内侧的压力以p为起点进行不同速率的释放,此时的状态是模拟实际巷道开挖卸荷的过程。

2 巷道围岩开挖卸荷模型试验系统

岩石巷道围岩开挖卸荷模型试验系统主要由3个独立的子系统组成,系统I:SAM-3000型微机控制电液伺服岩石三轴试验系统(图2(a));系统II:小型巷道围岩试件加、卸载腔(图2(b));系统III:声波-声发射一体化测试系统(图2(c))。

图2 岩石巷道围岩开挖卸荷模型试验系统

Fig.2 Tunnel test system of excavation unloading

系统I配备有3套独立的伺服系统分别控制轴压、外围压、内围压。系统的轴向加载能力可达3 000 kN,围压可达100 MPa,加载方式可分为应力控制与位移控制2种,其中应力控制精度为0.01 MPa/s,位移控制精度为0.001 mm/min。岩石巷道围岩开挖卸荷模型试验系统主要利用的是系统I的加载功能。

系统II加、卸载腔的尺寸为:外侧1 150 mm× φ510 mm;内侧526 mm×φ350 mm。可以容纳小型围岩试件尺寸为300 mm×φ200 mm。系统II有其独特的密封结构,可以保证围岩试件的内外腔是隔离的,内外腔能够隔离成功是整个试验能否成功的关键。图3为系统II密封结构的示意。

图3 密封结构示意

Fig.3 Sealing components

本次试验使用了子系统I和II。应变记录使用了TDS-530型静态应变仪,数据记录频率为1 Hz。

3 试件制备及试验方案

3.1 试件制备

为了配制单轴抗压强度为20 MPa的高强石膏小型围岩试件,前期对高强石膏类材料的成分配比进行了一系列试验研究,最后选择水膏比为0.5∶1作为本次试验试件制作的配比。本文特制的钢模具(图4)制作的围岩试件尺寸为:高300 mm,外径200 mm,内径100 mm。

图4 小型围岩试件制作模具

Fig.4 Manufacture of mold for small surrounding rock specimen

为了确保试件上下加载面的精度,采用机械机床对其进行精细加工,成型后的试件高度为290±0.01 mm,端面对于试件轴线垂直度偏差低于0.25°。精加工后的围岩试件如图5所示。

图5 高强石膏小型围岩试件

Fig.5 Small surrounding rock specimens of strength gypsum

试验前在精加工的小型围岩试件的外壁及相对位置的内壁贴应变片,内外壁分别布置4个应变片,整个试件共有8个应变片,应变片的型号相同,为BX120-5BA,都可以测量轴向、切向两个方向的应变,所以共有8个轴向和8个切向共16组试验数据。厚壁圆筒内、外侧测点位置的编号顺序是一样的,都是1号~4号,分析试验数据时是用某个测点的内侧、外侧区分。应变片的贴位置如图6所示,其中,4号应变片、1号应变片分别距上下边缘各25 mm,3号位置位于试件中部,距上下边缘145 mm,2号应变片位于1,3应变片中部,距下边缘85 mm。

图6 应变片粘贴位置示意

Fig.6 Sketch map of strain gauge position

应变片粘贴好后将小型围岩试件放入到小型巷道围岩加卸载腔内。为了隔绝液压油避免内外压力腔串腔,同时为防止试件压坏时碎渣迸溅,进入油缸污染油源阻塞出油管,将试件外侧及试件内腔均用相应尺寸的橡胶套保护,装载后的试件如图7所示。

图7 密封装置实物

Fig.7 Photo of sealing device

3.2 试验方案

试验加载应力路径如图8所示,Pz,P0,P1分别为对围岩试件施加的轴压、外压、内压。其中,各个点的坐标为:O(0,0,0),A(1,0,0),B(1,1,1),C(6,6,6),D(6,0,6)。

图8 小型围岩试件开挖卸荷试验应力路径

Fig.8 Loading and unloading stress paths of small surrounding specimen

本文实施的开挖卸荷试验分为非破坏试验和破坏试验,非破坏试验又分为瞬态卸荷和缓慢卸荷,共3组,每组有3个完全相同的试件,对3个进行完全相同的重复试验。本文试验方案见表1。

表1 试验方案

Table 1 Testing program

试验具体实施过程如下:

(1)设定试验载荷,确定初始原岩应力。鉴于所选高强石膏材料硬度较低,为保证试验效果,非破坏试验时将原岩应力设为6 MPa,破坏试验时将原岩应力设为20 MPa。

(2)真三轴加载,首先利用位移控制应力监控的加载方式将轴向应力加载至1 MPa,以防内外压力室液压油在加压过程中因压力过大而串腔,干扰试验数据。然后利用应力控制加载方式(加载速度0.05 MPa/s)将三向应力同时加载至6 MPa,即Pz=P0=P1=6 MPa。

(3)试件三向应力加至6 MPa后,将试件以此应力状态维持10 min。

(4)维持轴压Pz和外压P0不变,分别以瞬态、缓慢两种方式卸内侧围压P1至0 MPa。试验系统同步进行监测记录,采集的频率为1 Hz。

瞬态卸荷采用系统空间调整命令方式,将作动器下降速度调至最快,在1~2 s内卸荷90%的应力,2~3 s内将围压P1卸完。

缓慢卸荷采取围压控制方式(应力控制方式的一种),径向卸载速率为0.025 MPa/s,连续卸载直至内压P1完全卸完。

(5)卸荷完成后在维持8 min,而后停止试验,以便记录试件卸荷后的应变变化。

做完瞬态和缓慢卸荷试验后,做小型围岩试件的卸荷破坏试验,围岩试件的原岩应力设为20 MPa。应力加载过程与上述相同,卸荷时以缓慢卸荷方式将试件卸荷至0,记录试件卸荷过程中的应变数据变化,并观察试件在卸荷后变形规律与破裂形态。

4 试验结果分析

在同一组3个试件的试验结果中,剔除应变记录异常和试验数据离散性较大的试件,选取中间较为合理的值作为该组试件的代表性试验结果。

将所得试验数据整理并绘制得到轴向和切向应变随卸荷过程的变化趋势,本文称之为应变-时间曲线。初始地应力状态即为巷道开挖前,此时巷道三向应变皆为0。巷道开挖过程中即围压试件内部应力卸除时,试件压缩应变为负,试件拉伸膨胀应变为正。

4.1 瞬态卸荷试验数据分析

图9为瞬态卸荷时高强石膏小型围岩试件内、外壁各4个测点处轴向和切向的应变-时间曲线。

由图9(a)~(d)可总结出轴向应变随卸荷过程的变化分4个阶段。

第1阶段:卸荷前即原岩应力阶段,巷道围岩还没有开挖挠动,轴向应变皆为0。

第2阶段:卸荷的起始点至结束点,轴向应变瞬时响应阶段,表现出明显的脆性。其中围岩试件1,2,4号位置的外侧轴向受压,应变瞬时增大。1,2号位置的内侧轴向受拉,应变瞬时增大,但增幅没有外侧大。

第3阶段:卸荷结束以后,围岩试件内外壁所有测点的轴向应变全都逐渐呈现受压趋势,且随时间延长应变缓慢增大,分析是由于瞬态卸荷的时间很短,应变没有得到完全释放,卸荷后围岩试件内部的微小孔隙在轴向应力的作用下逐步闭合,轴向压应变随之逐渐增大。缓慢增加到一定值后,在蠕变阶段前还有一次应变增幅较大的区间,分析是由于轴向应变的二次释放,此时围岩试件的内部微小空隙全部压密。

第4阶段:蠕变阶段,轴向应变随时间的延长增加缓慢,慢慢趋于稳定。

试件在瞬态卸荷的过程中,轴向受压和受拉都有呈现,卸荷结束后,逐渐全都表现为受压,1,2,4号位置的外侧轴向应变大于内侧轴向应变,3号位置的外侧应变小于内侧。说明在巷道开挖卸荷过程中处于洞壁附近的轴向应变不一定是最大的,离洞壁距离越远,应变可能越大。此结论可能有助于解释巷道围岩分区破裂化现象的形成机制[22]。

由图9(e)~(h)可总结出切向应变随卸荷过程的变化分3个阶段。

图9 小型围岩试件瞬态卸荷应变-时间曲线

Fig.9 Transient unloading strain-time curves of small surrounding rock specimen

第1阶段:卸荷前即原岩应力阶段,巷道围岩还没有开挖挠动,切向应变皆为0。

第2阶段:卸荷的起始点至结束点,切向应变瞬时增加,呈现明显的脆性。且瞬态卸荷时间虽短,但切向应变却可以得到大部分的释放。内侧切向应变明显大于外侧切向应变,说明小型围岩试件在卸荷过程中是向内扩展膨胀的。1号位置内侧切向应变的测点在卸荷前出现异常,随后又恢复正常。可能由于在试验过程中碰到该应变片的外引线所致。

第3阶段:蠕变阶段,卸荷结束点以后,切向应变增加得很缓慢,呈现出流变特性。

4.2 缓慢卸荷试验数据分析

图10为缓慢卸荷时高强石膏小型围岩试件内、外侧各4个测点处轴向和切向的应变-时间曲线。

由图10(a)~(h)可总结出轴向、切向应变随卸荷过程的变化都可分为3个阶段。

第1阶段:卸荷前原岩应力阶段,应变皆为0。

第2阶段:卸荷的起始点至结束点,应变呈现出明显的弹塑性。

第3阶段:蠕变阶段,卸荷结束点以后,应变增加缓慢,呈现出流变特性。

图10 小型围岩试件缓慢卸荷应变-时间曲线

Fig.10 Slow unloading strain-time curves of small surrounding rock specimens

由图10(a)~(d)可得出缓慢卸荷时,外侧轴向受压,应变随内压卸除都逐渐增大,且除3号位置外外侧轴向都大于内侧。内侧3,4号位置轴向受压如图10(a),10(b),1,2号位置轴向受拉如图10(c),10(d)。分析认为,由于受试验机压头和底座的影响,缓慢卸荷时内侧轴向应变随应变片粘贴位置变化较大所致。

由图10(e)~(h)可知,缓慢卸荷时,内外侧的切向受压,随内压卸除逐渐增大,且内侧切向应变都大于外侧切向应变。图10(e)中4号位置的内侧切向应变的测点在卸荷前出现异常,随后又恢复正常。

相同的卸荷量,从卸荷起始点至卸荷结束点,缓慢卸荷时由于卸荷速率较小,试件的轴向应变可充分展现弹性变形和部分塑性变形以及流变变形,即表现出弹塑性。而瞬时卸荷时由于卸荷时间短,试件的轴向应变大部分在卸荷后慢慢释放。相同的情况下,在瞬时卸荷和缓慢卸荷阶段切向应变的大小却差别不大,可以从侧面证实轴向应变对卸荷过程的反映稍滞后于切向应变。切向应变对卸荷过程的反映具有瞬时性。

图11为围岩试件内部3号位置测点轴向和切向的应变随内外压差变化的趋势,由图可知,同一测点在卸荷的任一时刻切向应变都大于轴向应变,最大时切向应变是轴向应变的4倍左右,表明在开挖卸荷过程中对围岩变形起主导作用的是切向应变。同时直接证实了切向应变对卸荷过程的反应较轴向应变更敏感。

图11 3号位置内侧应变随内外压差的变化趋势

Fig.11 Variation trend of strain of the No.3 position on the inner side with internal and external pressure difference

由于试验设计中初始应力场值设置为6 MPa,瞬时卸荷和缓慢卸荷试验后试件并未发生明显破坏,试验后应变片保持完好。

在上述试验结果分析中,轴向应变虽没有切向应变大,但是与巷道分析的理论相比还是很大的。在力学理论分析时,由于巷道轴向很长,巷道开挖问题都是平面应变问题,即巷道轴向的应变为零。但是本实验巷道轴向比较短,测试得到的轴向应变很大,分析是由于试验条件的某些局限性及试件仪器开发的难度,目前我们的试验系统能容纳的小型围岩试件的尺寸最长是300 mm,外径是200 mm,内径在本次试验中是100 mm。事实上,无限长一般是做不到,也没有必要。例如:圆形巷道受地应力(静水压力)作用的弹性解![]() 人们普遍接受的事实是,当r=(3~5)R0时即认为该处是原岩应力区了。

人们普遍接受的事实是,当r=(3~5)R0时即认为该处是原岩应力区了。

在后续的试验中,我们可以改变围岩试件的内径(本文构建的系统,围岩试件的内径是可以改变的),当围岩试件长度大于5倍以上的内径时,可以看作是比较严格的平面应变问题。本次试验可以看做近似的平面应变问题。

另,应当指出,本次试验测试到的轴向应变很大,并不一定是本试验的巷道轴向尺寸比较短所致。也可能是开挖卸荷试验的特性所致,若是这样,将是一个有意义的发现。当然,这一问题还需进一步地深入研究才能定论。

4.3 卸荷破坏试验数据分析

试件破坏时的部分原始数据见表2。由表2数据可知,内腔卸荷时,内侧1号位置切向应变首先发生突变,随后外侧4号位置切向应变发生突变,以上突变情况在所做若干组缓慢卸荷时均有发生,由此推断小型围岩试件卸荷破坏时,径向应变先于轴向发生突变,朝着洞内的方向即沿径向发生破坏。

表2 破坏试验部分原始数据

Table 2 Part of the original data on destructive tests

注:*为应变超出应变仪测量范围,读数失效。

将石膏小型围岩试件破坏后的图片以顺时针依次旋转拍照,外部破坏裂隙如图12所示,呈现环向剪切破坏伴随着竖向劈列破坏的形态。关于破坏形态有两种可能的解释:一是开挖卸荷特有的现象。在破坏性试验中,首先三向压力都加到20 MPa,然后保持轴压Pz和外压P0为20 MPa不变,缓慢卸除内侧围压P1,卸荷使得内外腔的压力差增大,致使沿巷道径向的变形迅速增大,形成沿径向的裂缝,持续卸荷使得裂缝尖端的拉应力高度集中,裂缝随之变大,在外压和轴压的作用下贯通后形成与巷道横截面近似平行的张剪性环状破坏带,并伴随有竖向劈裂破坏的形态。二是端部效应或端部应力集中的影响。小型围岩试件在加载过程中,试件上下两端分别直接接触压头和承压底座,两端部受其与试验机承压座之间摩擦力的束缚会形成端部效应。卸荷过程中受端部效应的影响以及高强石膏材料强度的限制,模拟的卸荷破坏与实际中常见的巷道破坏现象可能不完全一致。

图12 试件破坏裂隙

Fig.12 Fracture map of broken specimens

在后续的试验中,会针对破坏形态的问题进行深入研究。采取措施,消除或降低端部效应的影响,以甄别影响因素是否是端部效应所致。另外,利用强度更高的天然岩石制作围岩试件,在端部采取措施,消除端部效应或端部应力集中的影响,研究破坏形态与规律。进而更真实地模拟巷道围岩的边界条件。

5 结 论

(1)利用自主知识产权开发集成的“岩石巷道围岩开挖卸荷模型试验系统”对高强石膏材料配制的小型围岩试件进行了巷道围岩瞬态卸荷、缓慢卸荷以及破坏卸荷过程的模拟,再现了其原岩应力状态和开挖卸荷状态。

(2)在瞬态卸荷和缓慢卸荷时,围岩试件的轴向和切向基本都呈受压状态,部分测点出现拉压变化,且外侧轴向应变大于内侧,外侧切向应变小于内侧。卸荷量相同时,围岩的变形在缓慢卸荷时表现出弹塑性,在瞬态卸荷时表现为脆性。

(3)同一测点的切向应变在卸荷的任一时刻都大于轴向应变,切向应变对卸荷的反应相较于轴向更敏感,无论卸荷快慢,切向应变在卸荷的过程中都可以得到大部分的释放。

(4)巷道围岩在卸荷破坏时切向应变先发生突变,破坏沿着径向方向即朝向洞内,破坏形态呈现为剪切破坏并伴随着竖向劈裂。

参考文献(references):

[1] WU G,ZHANG L.Studying unloading failure characteristics of a rock mass using the disturbed state concept[J].Int.J.Rock Mech.Min.Sci.,2004,41(3):419-425.

[2] KESALL P C,CASE J B,CHABANNES C R.Evaluation of excavation-induced changes in rock permeability[J].International Journal of Rock Mechanics and Mining Sciences and Geomechanics Abstracts,1984,21(3):123-135.

[3] BACKBLOM C.Recent experiments in hard rocks to study the excavation response:Implications for the performance of a nuclear waste geological repository[J].Tunnelling and Underground Space Technology,1999,14(3):377-394.

[4] NGUYEN T S,BORGESSON L,CHIJIMATSU M,et al.Hydro-mechanical response of a fractured granitic rock mass to excavation of a test pit-the Kamaishi Mine experiment in Japan[J].International Journal of Rock Mechanics and Mining Sciences,2001,38(1):79-94.

[5] CAI M,KAISER P K,TASAKAY,et al.Generalized crack initiation and crack damage stress thresholds of brittle rock masses near underground excavations[J].International Journal of Rock Mechanics and Mining Sciences,2004,41(5):833-847.

[6] 哈秋舲,李建林,张永兴,等.节理岩体卸载非线性岩体力学[M].北京:中国建筑工业出版社,1998:135-315.

[7] 李树忱,钱七虎,张敦福,等.深埋隧道开挖过程动态及破裂形态分析[J].岩石力学与工程学报,2009,28(10):2104-2112.

LI Shuchen,QIAN Qihu,ZHANG Dunfu,et al.Analysis of dynamic and fractured phenomena for excavation process of deep tunnel[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(10):2104-2112.

[8] 周小平,钱七虎.深埋巷道分区破裂化机制[J].岩石力学与工程学报,2007,26(5):877-885.

ZHOU Xiaoping,QIAN Qihu.Zonal fracturing mechanism in deep tunnel[J].Chinese Journal of Rock Mechanics and Engineering,2007,26(5):877-885.

[9] 董春亮,赵光明,李英明,等.深部圆形巷道开挖卸荷的围岩力学特征及破坏机理[J].采矿与安全工程学报,2017,34(3):511-518.

DONG Chunliang,ZHAO Guangming,LI Yingming,et al.Mechanical properties and failure mechanism of surrounding rocks in deep circular tunnel under excavation unloading[J].Journal of Mining & Safety Engineering,2017,34(3):511-518.

[10] 侯公羽,刘宏伟,李晶晶,等.基于开挖卸荷效应的地铁隧道施工过程数值分析[J].岩石力学与工程学报,2013,32(1):2915-2924.

HOU Gongyu,LIU Hongwei,LI Jingjing,et al.Numerical analysis of subway tunnel construction process based on excavation unloading effect[J].Chinese Journal of Rock Mechanics and Engineering,2013,32(1):2915-2924.

[11] 李建林,王瑞红,蒋昱州,等.砂岩三轴卸荷力学特性试验研究[J].岩石力学与工程学报,2010,29(10):2034-2041.

LI Jianlin,WANG Ruihong,JIANG Yuzhou,et al.Experimental study of sandstone mechanical properties by unloading triaxial tests[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(10):2034-2041.

[12] 汪斌,朱杰兵,邬爱清,等.锦屏大理岩加、卸载应力路径下力学性质试验研究[J].岩石力学与工程学报,2008,27(10):2138-2145.

WANG Bin,ZHU Jiebing,WU Aiqing,et al.Experimental study on mechanical properties of Jinping marble under loading and unloading stress paths[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(10):2138-2145.

[13] 赵国彦,戴兵,董陇军,等.不同应力路径下岩石三轴卸荷力学特性与强度准则研究[J].岩土力学,2015,36(11):3121-3127.

ZHAO Guoyan,DAI Bing,DONG Longjun,et al.Experimental research on mechanical characteristics and strength criterion of rock of triaxial unloading tests under different stress paths[J].Rock and Soil Mechanics,2015,36(11):3121-3127.

[14] 邱士利,冯夏庭,张传庆,等.不同初始损伤和卸荷路径下深埋大理岩卸荷力学特性试验研究[J].岩石力学与工程力学学报,2012,31(8):1686-1697.

QIU Shili,FENG Xiating,ZHANG Chuanqing,et al.Experimental research on mechanical properties of deep marble under different initial damage levels and unloading paths[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(8):1686-1697.

[15] 何满潮,苗金丽,李德建,等.深部花岗岩试样岩爆过程实验研究[J].岩石力学与工程学报,2010,29(1):21-23.

HE Manchao,MIAO Jinli,LI Dejian,et al.Experimental study on rockburst processes of granite specimen at great depth[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(1):21-23.

[16] 黄润秋,黄达.高地应力条件下卸荷速率对锦屏大理岩力学特性影响规律试验研究[J].岩石力学与工程学报,2010,29(1):21-33.

HUANG Runqiu,HUANG Da.Experimental research on affection laws of unloading rates on mechanical properties of jinping marble under high geostress[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(1):21-33.

[17] 卢文波,周创兵,陈明,等.开挖卸荷的瞬态特性研究[J].岩石力学与工程学报,2008,27(11):2184-2192.

LU Wenbo,ZHOU Chuangbing,CHEN Ming,et al.Research on transient characteristics of excavation unloading[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(11):2184-2192.

[18] 侯公羽,李小瑞,张振铎,等.使用小型围岩试件模拟与再现巷道围岩开挖卸荷过程的试验系统[J].岩石力学与工程学报,2017,36(9):2136-2145.

HOU Gongyu,LI Xiaorui,ZHANG Zhenduo,et al.Experimental system for simulating excavation unloading process of rock around roadway by using small cylindrical hollow specimen[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(9):2136-2145.

[19] 李建林,王乐华.卸荷岩体力学原理与应用[M].北京:科学出版社,2015:279-283.

[20] 杨立云,杨仁树,马佳辉,等.大型深部矿井建设模型试验系统研制[J].岩石力学与工程学报,2014,33(7):1424-1431.

YANG Liyun,YANG Renshu,MA Jiahui,et al.Development of a model test system for deep mine construction[J].Chinese Journal of Rock Mechanics and Engineering,2014,33(7):1424-1431.

[21] 徐秉业,刘信声.应用弹塑性力学[M].北京:清华大学出版社,1995:183-203.

[22] 袁亮,顾金才,薛俊华,等.深部围岩分区破裂化模型试验研究[J].煤炭学报,2014,39(6):987-993.

YUAN Liang,GU Jincai,XUE Junhua,et al.Model test research on the zonal disintegration in deep rock[J].Journal of china coal society,2014,39(6):987-993.