矿井进入深部开采之后,开采强度(加载速率)不断增大,地应力场及渗流场耦合作用不断增强,这使得传统煤与瓦斯突出灾害发生的“条件阈值”下降,致灾后果有逐步升高趋势[1-2]。要对这类瓦斯参与并主导的动力灾害进行有效防治,首先要对其进行准确地预测[3]。作为灾害最直接的参与主体,瓦斯参量已经成为灾害监测预警的最重要指标之一。在地应力和瓦斯压力的共同作用下,煤体变形使得煤体中的瓦斯赋存形态、瓦斯渗流速度及温度发生改变;特别是灾害发生前,采掘现场瓦斯信号参量出现异常变化,瓦斯渗流速度和温度具有显著的时间和空间前兆特征[4],而瓦斯参量响应规律的前兆识别及其与煤体失稳阶段的对应关系判断关乎灾害预报的成败。

利用瓦斯渗流速度预警突出灾害,瓦斯在煤体的流动规律和渗流特性是基础和关键。国内外学者已经开展了大量的实验测试、相似模拟及现场验证研究,并提出了许多理论模型[5-10]。周世宁等[5]认为瓦斯的流动符合线性渗透理论,在此基础上建立了均质和非均质煤层中的瓦斯流动微分方程,理论结果与实际瓦斯的涌出现象基本相符;何学秋等[6]通过大量试验研究了瓦斯孔隙压力与煤的渗透率之间的关系,从理论上分析了煤层甲烷在煤体中的扩散模式和微观机理;尹光志等[7]通过突出型煤的渗流实验,发现随着轴向载荷的增加瓦斯渗流速度呈先下降后上升的趋势;SOMERTON W H等[8]研究了应力对煤样渗透性的影响,在应力作用下煤样渗透性与原始裂隙的发育程度相关;LIU X F等[9]基于瓦斯在煤体的赋存状态、结构有效应力及蚀损作用讨论了冲击前后瓦斯异常涌出的原理,并把瓦斯涌出量作为监测冲击地压的有效信号;CHEN L等[10]通过流固耦合建立了工作面瓦斯渗流模型,并通过瓦斯实时涌出量来反演煤层瓦斯压力,理论模型与数值模拟结果及现场实测结果均吻合较好。以上研究均表明瓦斯渗流特性(速度)与煤体的受力状态及其内部的裂隙发育状态密切相关,这些研究为应用瓦斯渗流速度预警瓦斯参与的动力灾害预警提供了坚实的基础。

煤岩动力灾害实质上是能量驱动下的一种状态失稳现象[11-12],而含瓦斯煤体在载荷作用下外界对其做功,煤体能量的改变表现之一为煤体及渗流瓦斯温度的变化,故可以根据瓦斯渗流温度的改变对失稳进行监测预警。而含瓦斯煤体受载失稳破坏过程的温度响应是煤岩破裂、瓦斯吸附解吸状态改变、温度变化及外界做功能量变化的耦合,有关学者已经开展了基础研究[13-16]。如杨涛和聂百胜[13]设计完善了煤体吸附瓦斯温度测试系统,对煤体吸附瓦斯过程中的热效应进行了实验研究,揭示了煤吸附瓦斯过程中温度变化规律。邓明德等[14]通过实验得出煤岩温度随其载荷的增加而显著增加,并在试件破裂前温度响应出现明显的前兆特征。郭立稳等[15]理论分析了煤与瓦斯突出过程中温度的变化趋势,并对其进行了实验验证。ZHANG C等[16]现场实测了梁北煤矿突出灾害发生前煤体应力、瓦斯压力及煤体瓦斯温度的联合响应特征,并基于临界慢化方法分析了瓦斯温度预警前兆信号。

瓦斯渗流速度能反映煤体结构和所受应力,瓦斯温度变化则是煤岩体做功和能量释放的外在体现,瓦斯渗流速度和温度变化必然和煤体失稳演化过程密切关联。然而一方面,目前缺少同时监测瓦斯渗流及温度变化的基础性实验研究;另一方面,如何将瓦斯渗流参量响应规律与煤体失稳致灾过程联系起来,识别瓦斯渗流速度和温度前兆特征进而揭示灾害演化过程并进行预警,是提高瓦斯参与的复合动力灾害准确预警的关键所在。基于此,本文通过利用自主研制的含瓦斯煤受载破坏实验系统对型煤进行了三轴受载实验,测试瓦斯渗流流速以及瓦斯温度联合响应特征,分析型煤的破裂过程与瓦斯渗流参数的对应关系,识别了煤体失稳破坏前瓦斯渗流流速及温度的预警信息,研究成果对丰富煤与瓦斯突出预测技术、提高灾害预警准确率具有借鉴意义。

1 实验系统及方案

1.1 型煤试样制备

本实验所用型煤取自河南省梁北煤矿突出煤层,突出型煤粉煤粒径在0.015~0.500 mm。突出型煤的具体做法如下:首先将原煤试样用颚式粉碎机粉碎,并用筛子筛取粒径0.015~0.500 mm的煤粉;称取220 g的煤粉并加入一定量的水和水泥进行搅拌,然后将全部煤泥放置于成型模具中,在压力机上以100.0 MPa的成型压力保持10 h,制成φ50 mm×100 mm 的标准圆柱试样。为避免因煤样上下表面不均而影响试验测试效果,用砂纸将试样上、下表面打磨光滑,然后将其烘干后放入干燥箱中以备试验之用。制备好的突出型煤试样如图1所示。

图1 突出型煤试样

Fig.1 Coal samples

1.2 实验系统

利用自主研发的含瓦斯煤受载破坏实验系统进行测试,如图2所示。此系统被称为“基于实验室自制瓦斯渗流装置及压力装置共同组成的实验设备”,组成为:三轴瓦斯渗流缸、美国MTS压力装置、美国ALICAT流量计(同时能监测气体流量和温度,监测精度分别为:0.1 mL/min,0.01 ℃)及围压及瓦斯供给钢瓶。通过改变轴向加载和围压条件,来模拟地应力对煤体瓦斯渗流的影响。

1.3 实验步骤及方案

(1)将试样装入热缩管,然后用热吹风均匀地对热缩管表面进行加热,使其能紧箍于试样表面,并对热缩管两端进行处理。

(2)将试样置于渗流装置底部,并用橡胶垫圈垫片密封;将腔体拧紧,连接瓦斯管路和实验测试仪器,并检查实验设备和管路连接的气密性。

图2 实验系统示意

Fig.2 Experimental system

(3)利用起吊装置,将试验装置安装在压力机的工作平台上,并施加一定的荷载,确保热缩管与进气孔不漏气。

(4)向腔体内充入1.0 MPa氮气的围压,待围压稳定后,向热缩管内充入0.5 MPa瓦斯,待瓦斯压力稳定后,保持一定时间至吸附平衡。

(5)完成上述步骤后,分别以50,100,200 和400 N/s加载速率进行加载实验(每组加载速率下测试3次),记录实验过程中相应数据。

2 实验结果及分析

2.1 瓦斯渗流速度响应规律

2.1.1 瓦斯渗流速度与应力随时间的变化规律大,渗流速度缓慢下降;当应力接近峰值时,瓦斯渗流速度达到最小值;随后试样宏观破裂,渗流速度突增至最大值。

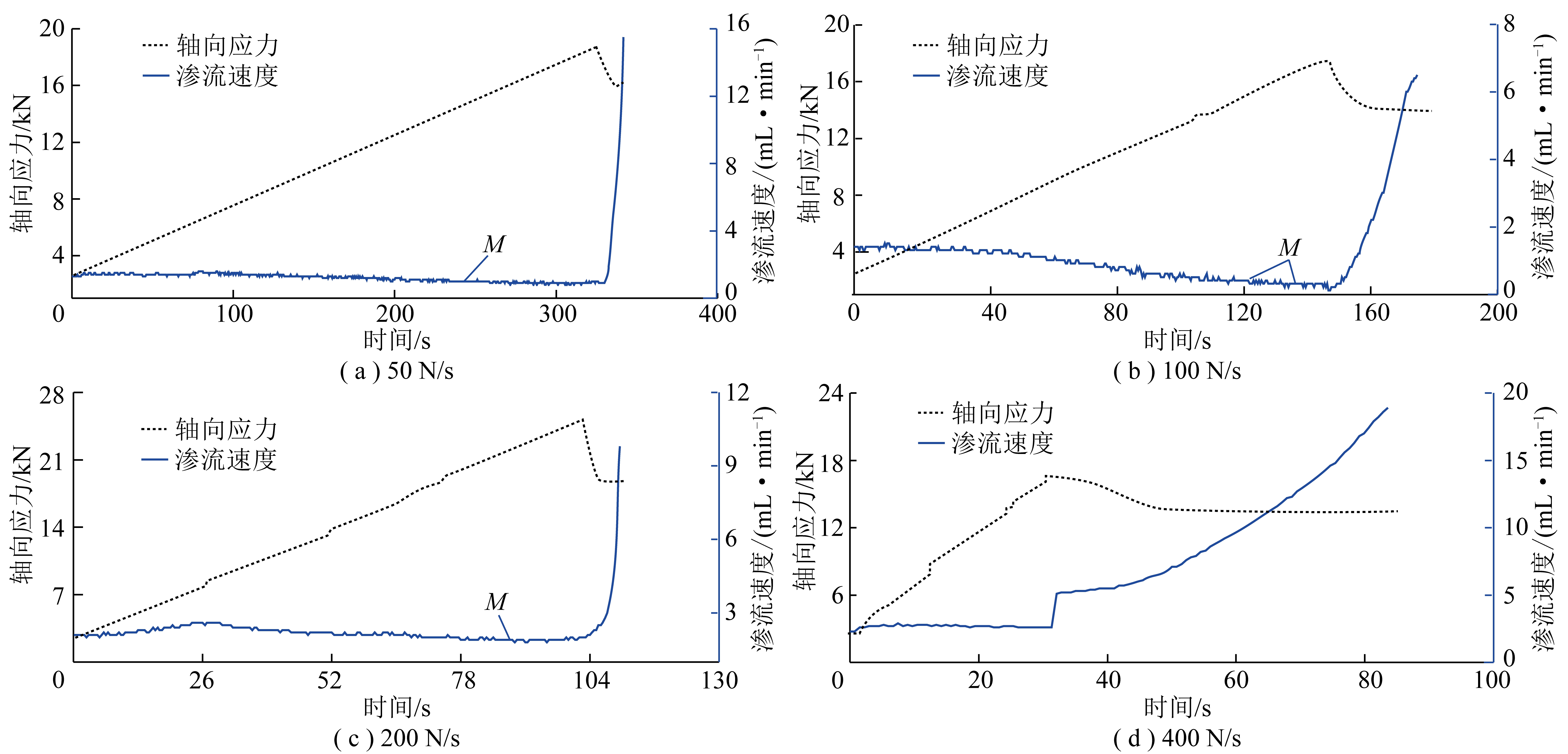

图3为根据瓦斯渗流速度和轴向应力随时间的测试结果。由图3可知,不同加载速率下瓦斯渗流速度随轴向应力呈相似的变化趋势:加载初期瓦斯渗流速度有短暂的增加,但增幅很小;随着轴向应力的增加载速率为50 N/s时,应力曲线几乎不存在波动;加载速率为100~400 N/s时,应力在达到峰值前会出现几次波动,其中加载速率为200 N/s时波动次数最多,而400 N/s时波动幅度最大。型煤内部原始裂隙分布较均匀,当加载速率较低时,煤样从弹性阶段至宏观破裂前,内部裂隙在载荷作用下变化缓慢且有充足的时间进行扩展发育,因此不会产生局部小破裂,应力曲线较为光滑;而随着加载速率的增加,试样裂隙和孔隙的变化过程时间缩短,内部裂隙没有充足的时间进行发育,易造成局部应力集中导致局部破裂而产生局部应力降,应力曲线则表现为出现多次波动。

图3 不同加载速率下轴向应力-瓦斯渗流速度-时间的关系曲线

Fig.3 Axial stress-seepage velocity-time curves under different load rates

图4为不同加载速率条件下渗流速度对比。可以看出:在较低的加载速率时(50和100 N/s),渗流速度在突变点前几乎呈线性减少趋势,波动较小;而加载速率较大时(200和400 N/s),渗流速度突变出现了多次上升的小波动。加载速率为50 N/s时,试样由开始加载至发生宏观破裂所经历的时间最长,即渗流速度出现突变点的时刻值最大;当加载速率增大为400 N/s时,出现突变点的时间急剧缩短;不同加载速率时,瓦斯渗流速度变化量(Vmax-Vmin)也不相同,其中加载速率为100 N/s时最大,加载速率为50 N/s时最小。在整个加载过程中影响渗流速度变化的因素有:渗流通道贯通度(煤体裂隙破裂程度)和瓦斯解吸程度。由于初始渗流速度相对较大,瓦斯解吸存在但作用相对较小,煤体损伤程度起到了决定性作用。从开始施加载荷至应力峰值前,试样内部孔隙不断被压缩,与此同时试样内部也会出现新的孔隙和原始孔隙扩展,当加载速率较低时,孔隙压密程度大于孔隙发育程度,随着加载速率增加,孔隙发育程度逐渐增加从而降低了瓦斯渗流速度变化量值。根据实验结果可知,加载速率为100 N/s时瓦斯渗流速度变化量最大,此时试样孔隙压密程度达到最大。

图4 瓦斯渗流速度-时间曲线

Fig.4 Gas seepage velocity-time curves

图5 瓦斯最小渗流速度与峰值应力

Fig.5 Minimal seepage velocity and peak stress

2.1.2 最小渗流速与峰值应力关系

在不同加载速率条件下,最小渗流速度分别为:0.8,0.1,1.8和2.3 mL/min,而试样的峰值应力分别为:18.7,17.4,25.7和16.5 kN(图5)。随着加载速率的增加,试样的最小渗流速率呈先减小后增大趋势,尽管速率值相对较小,但是数量级相差较大;而试样的峰值应力呈先减小后增加类似趋势,即应力值相对较大,变化幅度数量级相对较小,除200 N/s加载速率时的峰值应力(25.7 kN)外,其余速率下峰值应力波动不超过7%(以100 N/s加载速率为对照原点)。当加载速率在一定范围内,最小渗流速度与峰值应力呈正比,即峰值应力越大,最小渗流速度越大。

试样的承载能力决定了峰值应力,加载速率、围压、材质等条件综合决定了试样的承载能力。在加载速率较低时,试样内部的原始裂隙、损伤有充足时间扩展和发育,同时煤样内部吸附的瓦斯在一定程度上影响试样的承载能力,因此峰值应力较低;随着加载速率的增加,试样内部的原始孔隙和损伤来不及发育,导致煤样的峰值应力不断增加,而煤体的自身的承载能力有限,当加载速率超过临界值后,试件内部有更多较小尺寸的缺陷被激活,由于缺陷处的应力集中水平与加载速率呈正相关,加载速率越大,裂隙更容易扩展和贯通,因而随着加载速率的增加,试样的峰值应力逐渐增加。

2.2 瓦斯温度响应规律

不同加载速率下瓦斯渗流温度随时间的变化曲线如图6所示,对其进行线性拟合,拟合曲线的一般通式表示为

T=a+ht

(1)

式中,T为瓦斯渗流温度值;t为时间;h为线性拟合系数;a为拟合常数。

根据图6和拟合结果可以看出:不同加载速率下,瓦斯渗流温度与时间正比,随着加载的进行瓦斯呈线性增大。一方面含瓦斯煤体中瓦斯解吸是一个吸热过程,随着加载的进行,煤体渗透性增大,部分吸附瓦斯从煤体中解吸,该过程中瓦斯吸收外界热量,从而导致温度逐渐升高[17];另一方面试样受到载荷作用,外界对其做功,试样内部晶体摩擦和裂隙扩展发育产生热能,产生部分热量对流过煤体内的瓦斯进行加热,渗流瓦斯的温度升高。

图6 不同加载速率条件下温度-时间及拟合曲线

Fig.6 Seepage temperature-time and fitting curves under different loading rates

随着加载速率的升高,瓦斯渗流温度变化值(Tmax-Tmin)逐渐降低。当加载速率为50 N/s时,温度变化值为2.42 ℃,而当加载速率为400 N/s时温度变化值降至0.91 ℃。这主要是因为加载速率较低时,试样的受载时间长,一方面更多的吸附瓦斯有足够的时间解吸,瓦斯可以吸收更多的能量;另一方面,试样内部晶体摩擦和裂隙扩展发育充分,会产生更多的热量,更多的热量导致瓦斯温度升高越大。在这两方面原因的共同作用下,煤体瓦斯渗流温度改变量及其线性拟合常数a随着加载速率的升高而逐渐降低。

图7为不同加载速率下渗流速度和温度的对比。当加载速率为50 N/s时,渗流速度在a点发生变化,而温度曲线在此刻(A点)的温度有明显的波动,当渗流速度达到峰谷突变点(b点)时,温度没有明显的突变;当加载速率为100和200 N/s时,渗流速率达到最小值后发生突变,此时试样裂隙贯通,渗流速度激增,在温度曲线相对应点B处的温度变化明显;当加载速率为400 N/s时,加载初期瓦斯渗流速度先增加后下降,在渗流曲线峰值处,渗流瓦斯温度瞬间增加且保持一定时间,在渗流速度出现突变点时刻之前,渗流瓦斯温度出现多次波动;当加载速度较低时,试样由加载至破裂的时间较长,破裂发育较为充分,因此试样发生宏观破裂时渗流瓦斯温度变化不明显;随着加载速率增大(100和200 N/s),试样受载时间不断地缩减,受载过程中内部裂隙发育不充分,试样瞬间破裂,瓦斯渗流速度发生突变,渗流温度也有较大的响应;当加载速率超过一定值时,试样由原来的缓慢受载变为冲击型受载,试样由简单的劈裂破坏演变为冲击型破坏,加载中期渗流速度无明显变化,渗流瓦斯温度在一段时间的平静期后发生了突变,且突变时刻超前于渗流速度发生剧变时刻。

3 讨 论

3.1 瓦斯渗流速度及温度的预警辨识

在煤与瓦斯突出事故发生之前会出现许多指标异常现象,这些指标的异常变化是准确预测煤与瓦斯突出危险的关键,而瓦斯作为参与灾害最为直接的动力源之一,瓦斯渗流参数参量已经成为灾害监测预警的最重要指标。

当加载速率较低时,在峰值前轴向应力呈线性增加,渗流速度下降,在应力峰值80%左右出现“平静期”(图3中M点)。当加载速率较大时,在峰值前轴向应力会出现不同次数的波动,且随着加载速率的增加,应力波动的次数呈先增加后减小的趋势,同时波动幅度最大值出现在400 N/s时,渗流速度的“平静期”基本上也出现的应力峰值的80%处;与其他加载速率相比,400 N/s加载速率时出现的“平静期”时间最长。渗流速度的“平静期”超前于应力峰值,即超前于煤体破裂,因此渗流速度可以作为含瓦斯煤样失稳破裂甚至是煤与瓦斯突出危险的预警信号。

图7 不同加载速率条件下渗流速度-时间-渗流温度曲线

Fig.7 Seepage velocity-time-temperature curves under different loading rates

在煤体发生形变过程中,加载速率较低时,渗流瓦斯温度最主要的变化是带有波动的持续升高,这种变化很难辨识煤体破裂,不利于温度作为预警信号;当加载速率较高时,渗流瓦斯温度在应力达到峰值前会出现剧烈的波动,出现多个波峰。加载初期渗流温度波峰持续的时间比较短,随着加载进行至应力峰值约80%处,波动波峰保持时间较长,出现渗流温度波峰“平静期”。因此,在较高加载速率时,渗流温度波峰“平静期”可以作为合理的预警信号。

较低加载速率时,渗流速度会在应力峰值约80%处出现“平静期”,故其可以作为预警信号;加载速率较高时,渗流速度的“平静期”显然不如渗流温度出现明显的波动及波峰“平静期”突出。

3.2 瓦斯渗流速度响应与煤体失稳阶段关系

煤体作为一种典型的多孔介质,强度低,裂纹裂隙较多;而瓦斯则以吸附和游离形态赋存于煤体中,并与煤体形成气固耦合。瓦斯在一定的压力差下通过煤体内部的孔隙裂隙流动,进而形成瓦斯渗流。而含瓦斯煤体在三轴压力作用下,在煤体失稳破坏不同阶段,煤体内部裂隙孔隙发育情况不同,故瓦斯渗流速度也出现不同的响应规律。

在加载初期煤体在轴压和围压的共同作用下产生变形,煤体内部的孔隙和裂隙被压密,而煤体中吸附瓦斯在应力作用下发生解吸,瓦斯的释放量增加,在相同的时间内有更多的瓦斯通过煤体,因此在加载初期渗流速度会短暂的增加。随着加载的进行,煤体在三轴应力作用下经历线弹性和弹塑性变形阶段,孔隙和裂隙的压密程度进一步增加,煤体渗透率减少,瓦斯渗流阻力增大,故渗流速度逐渐减小;当加载应力到达煤体峰值强度75%~80%时,煤体体积开始增大,出现扩容,煤体内部裂隙发育和闭合达到平衡,数量几乎不变,煤体渗透性也几乎保持不变,故在相同的压力差下,煤体内瓦斯流动速度几乎保持不变,瓦斯渗流速度出现平静期。当轴向载荷接近煤体强度载荷时,煤样裂隙和孔隙由微观阶段过渡到宏观阶段,煤样产生张剪破坏,煤样裂隙贯通导致渗流速度骤增。

3.3 瓦斯渗流温度响应理论及其验证

本节从能量的角度出发,建立煤体渗流温度响应理论,并基于实验测试结果对其进行验证。假设能量转化过程是纯粹的物理过程,并且该过程只发生在一个封闭的热力学系统中,忽略煤体与外界的热交换,则煤体弹性能和耗散能[9,17]可表示为

U0=Al![]() σdεi

σdεi

(2)

![]()

(3)

Ud=U0-Ue

(4)

式中,U0为外力对试样做的总功;Ud为试样耗散能;Ue试样存储的可释放弹性能;A,l分别为试样的受载面积与试样高度。

对于瓦斯压力P与侧压σ2=σ3为定值的含瓦斯煤体的三轴压缩变形破坏过程,能量的输入与耗散由多个部分组成。引入有效应力原理的表达式![]() =σi-αP,式中α取值为1;轴向应力σ1是时间t的函数,即:σ1=Kt,其中K为加载速率;应变ε同样是时间t的函数ε=ε(t);试样的体应变为εV=ε1+ε2+ε3(负号表明煤岩体积压缩时,孔隙压力做负功,体积膨胀时做正功)。这里采用理想化模型,把孔隙压力简化为作用于煤样体积变形上的均匀内压。则式(2)~(4)可以表示为

=σi-αP,式中α取值为1;轴向应力σ1是时间t的函数,即:σ1=Kt,其中K为加载速率;应变ε同样是时间t的函数ε=ε(t);试样的体应变为εV=ε1+ε2+ε3(负号表明煤岩体积压缩时,孔隙压力做负功,体积膨胀时做正功)。这里采用理想化模型,把孔隙压力简化为作用于煤样体积变形上的均匀内压。则式(2)~(4)可以表示为

U=Al![]() (Kt-αP)dε1+2Al

(Kt-αP)dε1+2Al![]() (σ2-αP)dε2=

(σ2-αP)dε2=

AlK![]() tdε1+2Alσ2ε2-AlαPεV(t)

tdε1+2Alσ2ε2-AlαPεV(t)

(5)

![]()

(6)

![]()

(7)

式(7)中耗散能Ud主要是由内部摩擦功和新生表面能构成,而渗流瓦斯温度变化能量E来源于耗散能,即:E正比于Ud,令

E=βUd

(8)

式中,β为能量转化系数。

根据热力学定律,受载过程中渗流瓦温度改变量ΔT为

(9)

式中,c为瓦斯比热容;Qg为单位时间渗流瓦斯流量。

式(9)给出给了煤体温度随加载进行实时变化情况。结合式(7)可以发现,煤体瓦斯渗流温度改变量是煤体加载速率、煤岩体本身力学性质、煤体几何性质(长度和横截面积)、瓦斯参量(压力、密度、流量、比热容)及转化系数等多因素综合作用的结果。

4 结 论

(1)在整个加载过程,瓦斯渗流速度表现出先减小后增大的趋势,在应力峰值处渗流速度出现突变点;在加载速率较高时应力会出现波动,且波动次数表现出先增多后减少的趋势,同时波动幅度随着加载速率的增加而增大;当加载速率为100 N/s时,瓦斯渗流速度变化量(Vmax-Vmin)的值达到最大,而50 N/s加载速率下的渗流速度变化相对较小。

(2)随着加载进行,煤样瓦斯渗流温度不断地升高;随着加载速率的增加,瓦斯渗流温度变化值(Tmax-Tmin)逐渐降低;当加载速率为50 N/s的时,渗流瓦斯温度变化幅度最大,当加载速率为400 N/s的时,渗流瓦斯温度变化的差值最小。

(3)渗流速度和温度约在应力峰值80%处出现“平静期”现象,可作为含瓦斯煤样失稳破裂甚至是煤与瓦斯突出危险的预警信号。加载速率不同,合理的预警信号表现不同;在较低加载速率时,渗流速度可作为预警信号;当加载速度较高时,渗流速度和温度均可作为预警信号,但温度效果更加明显。

参考文献(References):

[1] 潘一山.煤与瓦斯突出、冲击地压复合动力灾害一体化研究[J].煤炭学报,2016,41(1):105-112.

PAN Yishan.Integrated study on compound dynamic disaster of coal-gas outburst and rockburst[J].Journal of China Coal Society,2016,41(1):105-112.

[2] 李祥春,聂百胜,王龙康,等.多场耦合作用下煤与瓦斯突出机理分析[J].煤炭科学技术,2011,39(5):64-66.

LI Xiangchun,NIE Baisheng,WANG Longkang,et al.Analysis on coal and gas outburst mechanism under multifield coupling action[J].Coal Science and Technology,2011,39(5):64-66.

[3] 王笑然,刘晓斐,马东,等.煤岩受载变形破坏声电信号时域特征的实验[J].煤矿安全,2014,45(9):35-39.

WANG Xiaoran,LIU Xiaofei,MA Dong,et al.Experimental on time domain characteristics of electric signal emitted from fracture of loading coal or rock[J].Safety in Coal Mine,2014,45(9):35-39.

[4] LI Zhonghui,WANG Enyuan,OU Jianchun,et al.Hazard evaluation of coal and gas outbursts in a coal-mine roadway based on logistic regression model[J].International Journal of Rock Mechanics and Mining Sciences,2015,80(12):85-195.

[5] 周世宁,孙辑正.煤层瓦斯流动理论及应用[J].煤炭学报,1965(1):24-37.

ZHOU Shining,SUN Jizheng.Flow theory and application of coal seam gas[J].Journal of China Coal Society,1965(1):24-37.

[6] 何学秋.含瓦斯煤岩流动动力学[M].徐州:中国矿业大学出版社,1995:150-175.

[7] 尹光志,李晓泉,赵洪宝,等.地应力对突出煤瓦斯渗流影响试验研究[J].岩石力学与工程学报,2008,27(12):2557-2561.

YIN Guangzhi,LI Xiaoquan,ZHAO Hongbao,et al.Experimental research on effect of geostress on outburst coal’s gas seepage[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(12):2557-2561.

[8] SOMERTON W H,SOYLETAEZOGLU I M,DUDLEY R C.Effect of stress on permeability of coal[J].International Journal of Rock Mechanics and Mining Sciences,1975,12(5-6):129-143.

[9] LIU Xiaofei,WANG Xiaoran,WANG Enyuan,et al.Effects of gas pressure on bursting liability of coal under uniaxial conditions[J].Journal of Natural Gas Science and Engineering,2017,39(3):90-100.

[10] CHEN Liang,WANG Enyuan,FENG Junjun,et al.A dynamic gas emission prediction model at the heading face and its engineering application[J].Journal of Natural Gas Science and Engineering,2016,30(3):228-236.

[11] 谢和平,鞠杨,黎立云,等.岩体变形破坏过程的能量机制[J].岩石力学与工程学报,2008,27(9):1729-1740.

XIE Heping,JU Yang,LI Liyun,et al.Energy mechanism of deformation and failure of rock masses[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(9):1729-1740.

[12] 王笑然,王恩元,刘晓斐,等.含雁行裂纹砂岩静态加载速率效应实验研究[J].煤炭学报,2017,42(10):2582-2591.

WANG Xiaoran,WANG Enyuan,LIU Xiaofei,et al.Experimental study on the static loading rate effects of sandstone specimen containing pre-existing echelon cracks[J].Journal of China Coal Society,2017,42(10):2582-2591.

[13] 杨涛,聂百胜.煤粒吸附瓦斯过程中的温度变化研究[J].煤炭学报,2015,40(S2):380-385.

YANG Tao,NIE Baisheng.Temperature variation tests during the gas adsorption process[J].Journal of China Coal Society,2015,40(S2):380-385.

[14] 邓明德,耿乃光,崔承禹,等.岩石力学状态改变引起岩石热状态改变的研究[J].中国地震,1997,13(2):179-185.

DENG Mingde,GENG Naiguang,CUI Chengyu,et al.The study on the variation of thermal state of rocks caused by the variation of stress state of rocks[J].Earthquake Research in China,1997,13(2):179-185.

[15] 郭立稳,俞启香,王凯.`煤吸附瓦斯过程温度变化的试验研究[J].中国矿业大学学报,2000,29(3):287-289.

GUO Liwen,YU Qixiang,Wang Kai.Testing study on the variation of coal temperature during the process of coal and gas outburst[J].Chinese Journal of Rock Mechanics & Engineering,2000,29(3):287-289.

[16] ZHANG Chong,LIU Xiaofei,XU Guang,et al.Effect of loading rate on gas seepage and temperature in coal and its potential for coal-gas disaster early-warning[J].Energies,2017,10(9):1246:1-14.

[17] 谢和平,鞠杨,黎立云.基于能量耗散与释放原理的岩石强度与整体破坏准则[J].岩石力学与工程学报,2005,24(17):3003-3010.

XIE Heping,JU Yang,LI Liyun.Criteria for strength and structural failure of rocks based on energy dissipation and energy release principles[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(17):3003-3010.