目前我国能源供给很大程度上依赖煤炭,每年至少有30亿t煤在燃烧前须经过破碎和研磨,而制粉系统能耗大,如中储式钢球磨煤系统能耗高达厂用电量的20%~25%[1-3],使得我国每年的磨煤能耗体量巨大。降低磨煤能耗,可以有效地降低发电成本,提高电厂经济性,同时为了获得较高的燃烧效率和热值,煤炭在进入炉膛前须经粉碎、筛分至微米尺度[4-5]。传统制粉系统存在过程能耗高、粒径分布不均、金属消耗量大等缺点,其根本原因是煤炭粉碎效率低导致能量利用率低(约5%)。降低磨煤能耗的关键在于提高煤炭粉碎效率,即用更少的能量使更多的煤粉碎至目标粒径范围。

经典理论中通常用哈氏可磨性指数(HGI)来表示煤破碎的难易程度。然而其只能从宏观角度以及统计学角度进行评价,无法从细观层面解释煤的破碎机理。一些学者[6-7]认为,可磨性指数并不能很好的表征煤的实际可磨性。因此要从煤颗粒的细观力学特性开展研究以准确描述粉碎过程。最新研究表明煤颗粒是一种典型的复杂的含孔隙裂隙的多孔介质,孔隙分布从几纳米到几百微米,空间分布也复杂多变,表现出明显的非线性特征[8-9],其力学特性表现出极大的非均匀性和非连续性。煤的宏观外部变形破坏是煤内部孔隙和缺陷在载荷下的扩展与演化的结果。

研究表明,破碎特性与粒径、孔隙结构等物理结构特性相关[10-13]。相关理论试图描述破碎过程[14-15],认为破碎能耗由新生表面积与原表面积之差决定。然而目前这些理论直接建立破碎耗能与孔隙特性参数的联系,并未考虑孔隙结构特性对破碎过程影响的动态特性。RUBIN等[16]研究发现孔隙结构及在应力作用下的演化会明显影响颗粒的力学特性。在力学条件下,裂纹孔隙发生起裂、增长和贯通,最终致使损伤破坏[17]。但是目前的研究尚未能明确不同孔隙结构对力学特性演变的具体影响及内在机制。前述的对破碎过程中力学特性的研究目前主要应用在矿石岩石一类,少有对煤破碎的研究。煤是一种含有复杂孔隙特征的脆性结构体,同属矿石岩石类,与岩石没有本质上的区别,因此可以借鉴岩石研究方法对煤开展研究。

本文选取阳泉、神木、红沙泉和五彩湾4种不同煤种,制成立方体煤块样品。在WDW-100E型电子万能试验机上对煤块施加单轴压缩应力载荷,并用高速摄像仪记录破碎过程中煤块表面结构演化的图像。研究煤块在应力载荷条件下的孔隙结构与细观力学特性演变之间的动态关系。

1 实 验

1.1 煤块样品

实验选用4种典型煤种(阳泉无烟煤(Y)、神木烟煤(S)、准东红沙泉煤(H)、准东五彩湾煤(W))为研究对象,其工业分析见表1,元素分析见表2。根据国标GB2565-87(哈德格罗夫法),测得4种煤的哈氏可磨性指数(HGI),结果见表3。原始煤块经切割机切割成型,砂轮和打磨机进行表面磨光,自然风干24 h,制成边长约为3 cm的立方体煤块样品。

表1 煤样的工业分析

Table 1 Proximate analysis of coal types %

表2 煤样的元素分析

Table 2 Ultimate analysis of coal types %

注:*表示氧含量结果由差量法得出。

表3 煤样的哈氏可磨性指数(HGI)

Table 3 Hardgrove grindability index (HGI) of coal types

利用压汞法测定4种煤样破碎前后的孔隙结构分布,所用仪器为美国Micromeritics 公司生产的AutoPore IV 9500型压汞仪。4种煤样破碎前后的孔隙率数据见表4,孔径分布如图1所示。由上述孔隙结构数据可见,阳泉煤孔径主要分布在100~500 nm,破碎后的孔径范围演变为1 500~2 500,3 500~5 000及>75 000 nm;神木煤孔径主要分布在100~700 nm,破碎后孔径主要分布在50 000 nm以上;红沙泉煤孔径主要分布在100~4 000及>7 500 nm的范围内,破碎后孔径主要分布在100~2 000及>75 000 nm的范围内;五彩湾孔径主要分布在100~2 000及40 000 nm以上,破碎后孔径主要分布在80 000 nm以上。阳泉煤和神木煤的孔径分布范围较窄,多为小孔径的孔隙结构,孔隙率低,结构较为致密。红沙泉和五彩湾的孔径分布范围较广,大孔径的孔隙结构峰宽,峰面积较大,孔隙率大。

表4 煤样破碎前后的孔隙率

Table 4 Porosity of the coal types before and after fracture %

图1 煤破碎前后压汞实验孔径分布

Fig.1 Pore size distribution of mercury intrusion tests before and after coal fracture

1.2 实验装置

实验装置分为力学实验系统和细观观测系统两部分,实验台架示意如图2所示。力学实验系统采用WDW-100E型电子万能试验机,将制好的煤块样品放置于万向底座上进行单轴压缩实验,采用控制位移施载(施载速度5 mm/min),获得煤块受载过程中的应力-应变曲线。细观观测系统由PHOTRON FASTCAM SA4型高速摄像仪、尼康高清微距镜头和PFV计算机采集处理系统3部分组成,以50帧/s的速度同步记录煤块在受载过程中表面结构演化的图像。测试过程中每种煤样分别进行了4次重复实验以避免试验误差。

图2 单轴载荷力学实验台架示意

Fig.2 Mechanical test bench for uniaxial compression

2 结果与分析

2.1 破碎特性

由高速摄像机拍摄的典型煤块样品在破碎过程中表面结构的图像如图3所示。在单轴应力载荷下,煤块样品只受到轴向压力作用,侧向没有压力而不受约束(图4(a)),煤块样品在侧向上扩张,原有孔隙结构不断变化,新生孔隙不断生长,直至孔隙贯通后破碎成尺寸大小不一的碎块与粒径大小不一的颗粒。

实验发现,单轴应力载荷下煤块的破坏形式与岩石类似,观察到存在3种破坏形式[18]:劈裂破坏(图4(b))、剪切破坏(图4(c))、锥形破坏(图4(d))。由图像进行统计分析(表5)后发现,煤样的破坏通常不是单一的破坏形式,而是一种以破坏为主导的组合破坏形式。普遍呈现出以沿纵向主裂隙的脆性劈裂破坏为主的组合破坏形式,少部分呈现以剪切破坏为主的组合破坏形式。上述现象是由于煤块内部有原始缺陷、表面有孔隙和裂隙,在受载后沿轴向生长至贯通,同时断面约束应力小于横向膨胀的应力,所以煤块孔隙分布决定其破碎特性。

图3 H4煤块样品表面结构演化图像

Fig.3 Surface structure evolution of H4 coal cube

图4 单轴压缩试验试件受力和破坏形式示意

Fig.4 Sample loading and fracture form in uniaxial compression test

表5 实验破坏形式统计

Table 5 Statistics of test fracture form

注:数字表示煤块样品编号。

2.2 力学特性演变

实验得到4种煤块的应力-应变特性曲线,如图5所示。结果验证了煤块在单轴压缩载荷条件下的变形破坏过程一般分为4个阶段[19]:压密、线性弹性、屈服和塑性破坏。4种煤的应力-应变曲线具有总体相似的演化趋势,即有压密段,应力在煤样强度的20%~70%表现为线性关系,之后进入屈服阶段直到煤样破坏应力快速下降,此结果与苏承东等[19]的研究结果吻合。同时其应力-应变曲线又在不同变形阶段呈现出差异:① 部分曲线峰前斜率变化不明显,不具有明显的压密段(如Y4,S1),这是由于煤种内部孔隙裂隙较少,较坚硬(Y煤的孔隙率9.4%,HGI值62.60;S煤的孔隙率10.8%,HGI值67.72),变形以弹性变形为主;② 部分曲线峰前有较大波动,出现多次应力下降(如Y2,S1,S2,H1,W4),主要因为煤块内部结构不均匀、存在缺陷,试样在达到承载能力前,内部骨架缺陷己开始破裂;③ 部分曲线在峰值附近出现持续的较大波动或者产生多峰(如S1,S2),是因为试样在峰值附近发生宏观破裂和释放弹性变形能量[17]。

图5 煤块样品的单轴载荷应力-应变曲线

Fig.5 Uniaxial load stress-strain curves of coal cubes

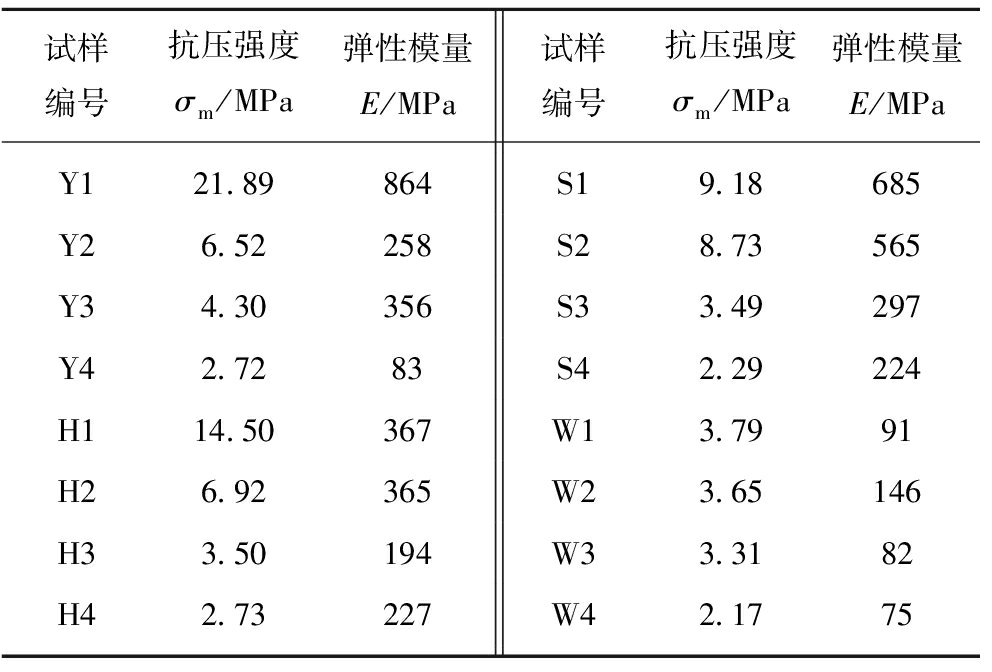

对比同一煤种煤块的应力-应变曲线,发现其力学特性呈现出较明显的各向异性,主要原因为煤块在形成过程中结构具有明显的层理方向,以及大节理裂隙方向。这种各向异性在煤块样品的力学特性参数(抗压强度σm、弹性模量E,见表6)上得到了较好的体现。Y煤最大和最小的σm分别为21.89和2.72 MPa,相差约8倍;E最大和最小分别为864和83 MPa,相差约10倍。S煤最大和最小的σm分别为9.18和2.29 MPa,相差约4倍;E最大和最小分别为685和224 MPa,相差约3倍。H煤最大和最小的σm分别为14.5和2.7 MPa,相差约5倍;E最大和最小分别为367和194 MPa,相差约2倍。W煤最大和最小的σm分别为3.79和2.17 MPa,相差约2倍;E最大和最小分别为146和75 MPa,相差约2倍。分析发现,虽然煤样的σm和E离散性较大,但却具有较为明显的正线性相关性(图6)。煤样的σm,E等力学参数等具有较大离散性,体现了煤样内部结构的各向异性,主要与其组分、孔隙裂隙结构、变质程度等内在因素有关。已有的煤炭力学研究表明,煤由有机质、无机质和孔隙-裂隙系统组成,是一个极其复杂的非均质、不连续、各向异性的双重孔隙介质。这也是导致煤与较为均匀的岩石的力学特性不同的重要原因。

表6 煤块样品的力学特性参数

Table 6 Mechanical characteristic parameters of coal cubes

图6 煤块样品的抗压强度和弹性模量关系

Fig.6 Relationship between compressive strength and elasticity modulus of coal cubes

结果显示不同煤种之间也表现出整体性的差异性,整体强度上,Y煤≈S煤>H煤≈W煤,与前述可磨性测定结果一致(HGI可磨性Y煤≈S煤<H煤≈W煤)。显然煤岩力学强度与可磨性之间存在一定关联,而这种关联与煤岩内部结构及变质程度有关[20]。

2.3 孔隙结构对力学特性演变的影响

从实验结果分析煤块样品的孔隙结构对破碎过程及力学特性演变的影响。实验发现微米级孔隙的孔径大小及含量与破碎过程力学特性有明显关联,与目前研究一致[21-24]。微米级孔隙的孔径越大,样品的力学性能越差[25],包括弹性模量和抗压强度等。但结果显示力学特性不仅与微米级孔隙的孔径有关,还受其含量的影响。研究表明孔隙轮廓尖部的锐利与粗钝会影响样品的力学强度,钝化其尖部可增强材料的抗压强度[26]。粗钝程度即是各向异性的体现,因此对于同煤种样品力学特性体现出的离散性,与其内部孔隙的各向异性有关。

应力-应变曲线的压密段长短与煤样孔隙率、煤块受载与煤层堆积方向有关。H煤和W煤大多具有较明显的压密现象,应力-应变曲线的压密段较长,而Y煤和S煤压密段较短。这是因为,相比于Y煤和S煤,H煤和W煤具有更高的孔隙率(H煤22.8%,W煤29.7%,而Y煤与S煤孔隙率约10%),拥有更多的可压缩孔隙空间。对于同种煤样,当受载方向与煤层堆积方向垂直时,具有明显的压密现象(如Y3,S4,W2)。弹性模量和抗压强度的影响因素复杂,样品的孔隙率、孔径大小与孔隙含量均产生影响,通常孔隙率越大,孔径越大,孔隙含量越高,其弹性模量与抗压强度越差。孔隙率测定结果与煤种的整体强度相对应(孔隙率Y煤≈S煤<H煤≈W煤)。煤在破碎过程中,孔隙结构发生压密和贯通的现象。Y煤和S煤破碎后孔隙率增大,是由于煤的强度大,小孔径孔隙破裂贯通形成大孔径孔隙结构。H煤和W煤破碎后孔隙率减小,是因为煤的强度较小,孔隙受载发生压密现象,孔隙闭合,部分贯通形成大孔径孔隙。弹性模量E还与样品的水分含量有关,水分越高,E越低,由于水分的存在导致裂隙长度增长并造成破碎做功降低,这与EECKHOUT Van的研究[27]相一致。应力-应变曲线在达到峰值时通常不是稳定在抗压强度,而是在其附近波动。这是由于样品在单轴压缩载荷下的破碎是众多孔隙并合的结果,而非单一孔隙生长的结果[28]。在峰值应力强度下,孔隙并合造成局部孔径瞬时增大,抗压强度突然降低,导致应力波动。

3 结 论

(1)单轴应力载荷下煤块的破坏形式与岩石类似,普遍呈现出以沿纵向主裂隙的脆性劈裂破坏为主的组合破坏形式。

(2)同煤种的力学特性呈现出较明显的各向异性,其中Y煤最大最小的σm相差约8倍,E相差约10倍。这主要与其组分、孔隙裂隙结构、变质程度等内在因素有关。不同煤种之间表现出整体性的差异性,Y煤最大的E为864 MPa,是H煤最大E的2倍多。力学强度大小(Y煤≈S煤>H煤≈W煤)与可磨性测定结果一致(HGI:Y煤≈S煤<H煤≈W煤)。

(3)微米级孔隙的孔径大小与含量与破碎过程力学特性有明显关联。同煤种样品力学特性的离散性与其内部孔隙的各向异性有关。

(4)应力-应变曲线的压密段长短与样品孔隙率、受载方向及煤层堆积方向有关。应力-应变曲线的峰值波动现象主要由其内部孔隙并合造成。通常孔隙率越大,孔径越大,孔隙含量越高,弹性模量与抗压强度越小,颗粒在同等受力条件下越易破碎。H煤和W煤孔隙率较大,40 000 nm以上的大孔径孔隙结构峰宽,力学强度差,受载过程主要发生孔隙的闭合,破碎后孔隙率降低。Y煤和S煤的孔隙率仅10%左右,孔径主要分布在500 nm以下,由于力学强度高,受载过程主要发生孔隙的贯通,破碎后孔径主要分布在75 000 nm以上,孔隙率增大。

参考文献(References):

[1] ZUO Weiran,ZHAO Yuemin,HE Yaquan,et al.Relationship between coal size reduction and energy input in Hardgrove mill[J].International Journal of Mining Science and Technology,2012,22(1):121-124.

[2] NICHOLS A B,LANGE D A.3D surface image analysis for fracture modeling of cement-based materials[J].Cement and Concrete Research,2006,36(6):1098-1107.

[3] ZHAO Yuemin,YANG Xuliang,LUO Zhenfu,et al.Progress in developments of dry coal beneficiation[J].International Journal of Coal Science & Technology,2014,1(1):103-112.

[4] SINGH Twinkle,AWASTHI Aishwarya,TRIPATHI Pranjal,et al.Grinding analysis of Indian coal using response surface methodology[J].International Journal of Coal Science & Technology,2016,3(2):184-190.

[5] LI Zhanfu,TONG Xin.A study of particles penetration in sieving process on a linear vibration screen[J].International Journal of Coal Science & Technology,2015,2(4):299-305.

[6] SENGUPTA A N.An assessment of grindability index of coal[J].Fuel Processing Technology,2002,76(1):1-10.

[7] ÖZER C E,WHITEN W J.A multi-component appearance function for the breakage of coal[J].International Journal of Mineral Processing,2012,s104-105(4):37-44.

[8] HU Song,LI Min,XIANG Jun,et al.Fractal characteristic of three Chinese coals[J].Fuel,2004,83(10):1307-1313.

[9] CHEN Yongli,WANG Xiaoliang,HE Rong.Modeling changes of fractal pore structures in coal pyrolysis[J].Fuel,2011,90(2):499-504.

[10] MATHEWS J P,KRISHNAMOORTHY V,LOUW E,et al.A review of the correlations of coal properties with elemental composition[J].Fuel Processing Technology,2014,121:104-113.

[11] CHELGANI S C,HOWER J C,JORJANI E,et al.Prediction of coal grindability based on petrography,proximate and ultimate analysis using multiple regression and artificial neural network models[J].Fuel Processing Technology,2008,89(1):13-20.

[12] JORJANI E,HOWER J C,CHEHREH Chelgani S,et al.Studies of relationship between petrography and elemental analysis with grindability for Kentucky coals[J].Fuel,2008,87(6):707-713

[13] SHI Fengnian,ZUO Weiran.Coal breakage characterisation-Part 1:Breakage testing with the JKFBC[J].Fuel,2014,117:1148-1155.

[14] STAMBOLIADIS E T.The energy distribution theory of comminution specific surface energy,mill efficiency and distribution mode[J].Minerals Engineering,2007,20(2):140-145.

[15] HERBST J A,POTAPOV A V.Making a discrete grain breakage model practical for comminution equipment performance simulation[J].Powder Technology,2004,143-144:144-150.

[16] RUBIN M B,EINAV I.A large deformation breakage model of granular materials including porosity and inelastic distortional deformation rate[J].International Journal of Engineering Science,2011,49(10):1151-1169.

[17] 王军.基于数字图像处理的含瓦斯煤体细观力学试验研究[D].重庆:重庆大学,2010.

WANG Jun.Experimental study on micromechanics of coal containing gas based on digital image processing[D].Chongqing:Chongqing University,2010.

[18] 刘京红,姜耀,赵毅鑫,等.煤岩破裂过程CT图像的分形描述[J].北京理工大学学报,2012,32(12):1219-1222.

LIU Jinghong,JIANG Yao,ZHAO Yixin,et al.Fractal description of coal damage process based on CT image[J].Transactions of Beijing Institute of Technology,2012,32(12):1219-1222.

[19] 苏承东,郭保华,唐旭.漳村煤矿两种尺度煤样单轴压缩声发射特征的试验研究[J].煤炭学报,2013,38(S1):12-18.

SU Chengdong,GUO Baohua,TANG Xu.Research on acoustic emission characteristics of Zhangcun coal samples in two sizes subject to uniaxial compression[J].Journal of China Coal Society,2013,38(Sl):12-18.

[20] 闫立宏,吴基文.煤岩单轴压缩试验研究[J].矿业安全与环保,2001,28(2):14-16.

YAN Lihong,WU Jiwen.Experimental study on uniaxial compression of coal rock[J].Mining Safety and Environmental Protection,2001,28(2):14-16.

[21] ZIMMERMANN A,HOFFMAN M,FLINN B D,et al.Fracture of alumina with controlled pores[J].Journal of the American Ceramic Society,1998,81(9):2449-2457.

[22] REYNAUD C,TH VENOT F,CHARTIER T,et al.Mechanical properties and mechanical behaviour of SiC dense-porous laminates[J].Journal of the European Ceramic Society,2005,25(5):589-597.

VENOT F,CHARTIER T,et al.Mechanical properties and mechanical behaviour of SiC dense-porous laminates[J].Journal of the European Ceramic Society,2005,25(5):589-597.

[23] LEGUILLON D,TARIOLLE S,MARTIN E,et al.Prediction of crack deflection in porous/dense ceramic laminates[J].Journal of the European Ceramic Society,2006,26(3):343-349.

[24] LEGUILLON D,PIAT R.Fracture of porous materials:Influence of the pore size[J].Engineering Fracture Mechanics,2008,75(7):1840-1853.

[25] 田恬,关锐峰,赵克,等.孔隙尺寸对多孔镍钛合金弹性模量及压缩强度的影响[J].中华口腔医学研究杂志(电子版),2011,5(3):25-28.

TIAN Tian,GUAN Ruifeng,ZHAO Ke,et al.Effect of the pore size on Young’s modulus and compressive strength of porous Nickel Titanium alloy[J].Chinese Journal of Stomatological Research(Electronic Edition),2011,5(3):25-28.

[26] DENG Z Y,SHE J,INAGAKI Y,et al.Reinforcement by crack-tip blunting in porous ceramics[J].Journal of the European Ceramic Society,2004,24(7):2055-2059.

[27] EECKHOUT E M V.The mechanisms of strength reduction due to moisture in coal mine shales[J].International Journal of Rock Mechanics & Mining Sciences & Geomechanics Abstracts,1976,13(2):61-67.

[28] KRANZ R L.Microcracks in rocks:A review[J].Tectonophysics,1983,100(1-3):449-480.