井下煤矿中的粉尘对煤矿工人的身体健康和安全生产危害巨大,被列为煤矿五大自然灾害之一。一方面,粉尘可引起肺部病变,是造成井下劳动者尘肺病的主要原因[1],另一方面,当粉尘达到一定浓度时,遇到外界火源,很容易发生爆炸,造成难以预估的损失和破坏。因此,准确检测井下煤矿中的粉尘质量浓度很有必要[2-6]。

目前有几种常规的测量方法测量粉尘颗粒浓度。一是称重法[7],即抽取一定体积的空气通过已恒重的滤膜,粉尘颗粒留在滤膜上,由采样前后的质量差可以计算出颗粒浓度。当粉尘质量浓度相对比较低时,滤膜上留存的颗粒质量非常轻,对称重装置提出了极高的要求,实际操作中并不实用。二是利用粉尘颗粒对各种光线的作用(阻挡、吸收、漫反射等),通过测量光线照射前后的变化来获取粉尘质量浓度信息[8],但这种方法在检验环境相对恶劣时,测量误差较大。三是压电晶体感应法,它一般用在待检测粉尘质量浓度较低的情况下,同时需要检测者具有熟练操作设备的能力,一定程度上限制了该方法的使用。

近些年来,一种颗粒质量浓度在线测量的方法—电荷感应法引起国内研究人员极大关注。陈建阁等[9]建立了棒状电极与带电粉尘之间的物理模型,对感应空间灵敏度的分布特性作了分析。赵恩彪等[10]通过实验研究了静电传感器在不同粉尘质量浓度下产生电荷的关系,实验结果表明粉尘质量浓度越大,感应电荷越大,并呈线性关系。电荷感应法测量粉尘质量浓度,具有适应性强、经久耐用、维护量小等优点。但是,由于粉尘带电量十分微弱,其感应电量也十分微弱,致使粉尘质量浓度较低时,现有的装置测量不够准确。本文中,为减小测量误差、提高低浓度粉尘的测量精度,对现有的直管测量管道进行改进,并通过大量实验数据,与滤膜法、现有测量装置作对比分析寻求最优管径比。

1 基于电荷感应原理的测量粉尘质量浓度方法

含粉尘气流在运动过程中,颗粒与颗粒以及与管壁的摩擦、碰撞会使其产生静电荷,静电荷的定向移动会在静电传感器上产生相应的感应信号,对感应信号进行放大运算后,可以得到粉尘质量浓度。

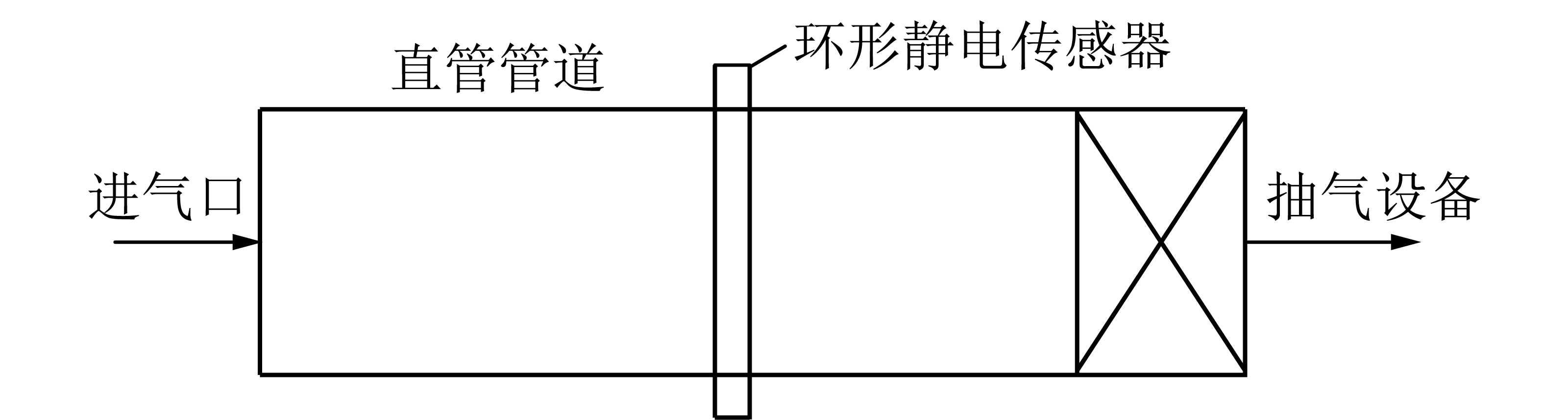

目前,常用的测量粉尘电荷量的静电传感器可大致分为棒状传感器、针状传感器和圆环状传感器3种。棒状传感器适用于大口径的管道,易于安装,但容易磨损且对气体的流动产生干扰。针状传感器虽响应速度快,但灵敏度不高,且容易磨损。圆环状静电传感器采用镶嵌式安装,对于大口径管道安装成本较高,灵敏度高,对气体流动不产生阻碍作用。基于以上3种传感器的分析,本文选用圆环状传感器作为粉尘颗粒物静电量的检测工具[11-12]。现有装置结构如图1所示。

图1 现有装置结构

Fig.1 Structure of existing device

2 一种高精度的粉尘质量浓度测量装置

2.1 设计原理及优势分析

针对基于电荷感应法测量低浓度粉尘不够精确的问题,本文依据文丘里效应对现有的直管测量管道做了改进,其结构如图2所示。设计出一种测量范围广、精度高、重复性误差小的装置,提出减小现有直管中间部分的管径,依次形成收缩段、喉道段、扩散段结构的方法来提高带电荷粉尘质量浓度的测量精度。

图2 改进管道结构

Fig.2 Structure of improved device

此结构的优势在于:环形静电传感器设置在管道的喉道段,进气口设于管道左端,抽气风扇设于管道右端,从进气口到出气口的方向,依次为管的收缩段、喉道段、扩散段。由于该管道的特殊结构,当抽气设备将含粉尘气流吸入管道,同等流量的流束通过管道的最窄处时,气体的速度因为通流横截面面积减小而上升,在速度较快的流体附近产生低压,进而形成压力差,对流体具有一定的吸附作用,即产生了文丘里效应。其中,通过Fluent仿真现已证明该种结构能够有效加快粉尘颗粒的运动速度[13]。相关文献[14]表明,带电荷颗粒通过环形静电传感器时,感应信号的大小与颗粒速度、测量管径有关。为提高低浓度粉尘的测量精度,增强微弱带电颗粒产生的感应信号,对不同管径比的结构模型进行仿真。其结果用于现有的直管测量管道改进与优化。

2.2 几何模型的建立

对建立的管道模型进行网格划分,如图3所示,收缩段和扩散段管径为16 cm,喉道段管径为10 cm,设置Elements为Hex,设置Type为Cooper,在Spacing文本框中输入1,即网格步长为1,其他参数保持默认。网格划分后设定边界条件,管道左侧均设为入口,设置Type为VELOCITY_INLET,管道右侧均设为出口,设置Type为OUT_FLOW,未设置边的Type默认为WALL。

图3 改进管道模型

Fig.3 Improved pipeline mode

2.3 模型的求解及分析

本文采用欧拉模型[15-16]对管道内粉尘颗粒的运动进行模拟,假定此管中的流动形态为湍流,采用k-epsilon模型计算相关数值。粉尘颗粒直径设为10 μm,导热系数设为0.3,密度设为2 600,黏度设为1.8×10-5[17],比热容设为1 200,单位均为默认。管道进口的水力直径由单体入口尺寸计算得出,颗粒体积分数为0.012,空气的入口速度设为4 m/s,粉尘颗粒受到曳力作用,速度设为3 m/s。使用默认的亚松弛因子,基于压力求解器,所有方程中的对流项均用一阶精度格式进行离散。在迭代计算时动态显示计算残差,对应的精度均为0.001。

粉尘颗粒在运动中将会受到气体惯性力、升力、曳力的作用,相关作用力的方程为

(1)

式中,ρ为气体密度,kg/m3;up为颗粒速度,m/s;gi为流体微元上i方向的体力,N;FD(u-up)为颗粒的单位质量曳力,N;ρp为颗粒堆积密度,kg/m3;FS为相间作用力,N;u为气流速度,m/s。

颗粒变化的动量方程[18]为

(2)

式中,μ为气体动力黏度,Pa·s;Δt为时间步长,![]() 为颗粒质量流率,kg/s;dp为颗粒直径,m;F为除曳力之外的其他相间作用力,N。

为颗粒质量流率,kg/s;dp为颗粒直径,m;F为除曳力之外的其他相间作用力,N。

粉尘颗粒速度分布云图如图4所示。

图4 粉尘颗粒速度分布云图

Fig.4 Velocity nephogram of the dust

为进一步优化改进管道,保持收缩段和扩散段管径16 cm不变,以0.5 cm为间隔依次减小喉道段的管径,并分别建立相应模型,进行仿真实验,参数设置同首次,计算出在不同管径比下的喉道段内速度值。

改进管道的结构参数定义如图5所示。其中,管道直径D为16 cm;d为喉道段直径;U=d/D为管径比;L1为收缩段长度;L2为喉道段长度;L3为扩散段长度[19-20]。不同管径比下粉尘颗粒的速度见表1。

图5 改进管道结构

Fig.5 Structure of improved pipe

表1 不同管径比下的几何结构参数及仿真速度值

Table 1 Geometric structure parameters and the simulation speed values of different pipe diameters

3 环形静电传感器

3.1 数学模型

目前来说,应用静电感应原理研究颗粒流动参数处于领先地位并做出了一定成绩的是英国Kent大学YAN Yong教授[21]。他以点电荷为基础,建立了环形传感器上感应电荷的数学模型,并认为传感器上形成静电场分布为无限空间的自由静电场。其中,式(3),(4)为感应电荷量计算分析式,图6为点电荷通过环形传感器产生感应电荷的数学模型。

![]()

(3)

F(x,θ)=|QN|=[(0.5D)2+x2-Dxcos θ]1/2

(4)

式中,z为颗粒速度v与时间的乘积;w为极板宽度;q为以一定速度通过极板的点电荷;D为环形极板的直径;Q为极板上的感应电荷量;x为点电荷与极板中轴线的距离;θ定义如图6所示。

图6 静电传感器数学模型

Fig.6 Mathematical model of electrostatic sensor

3.2 感应电荷量计算及分析

依据实际情况,设置环形静电传感器模型中的相关常量。基于表1的相关数据,完成式(3)感应电荷量的计算,对计算结果进行归一化处理。不同管径比下的感应电荷量如图7所示。

图7 不同管径比下的感应电荷量

Fig.7 Amount of induced charge under different pipe diameter ratio

由图7可知,当喉道段管径为11 cm时,即管径比为0.69时,静电传感器上的感应电荷量最大。

4 实验测试及结果分析

为了验证该改进装置能够提高低浓度粉尘的测量精度,在1~1 200 mg/m3进行了实验测试,实验设备如图8(a)所示。系统主要由定量发尘器、静电除尘器、空压机、风硐、风速测定仪、电脑控制平台及风机组成。

图8 实验设备

Fig.8 Experiment equipment pictures

为了准确分析改进装置的测量精度及误差率,采用气溶胶测试,实验设备如图8(b)所示,依据呼吸性粉尘测量仪采样效能测定方法(MT394)将传统和改进后的测量装置的进气口先后置于采样系统效能测试系统尘室中,排气口连接安装有采样滤膜的连接头,设定环境相对湿度小于80%RH,温度为(20±5)℃,气溶胶发生器扩散气流为1.5 L/min,供气压力小于0.2 MPa,尘室内稀释气流流量50~80 L/min,每次采样时间240 min以上。开动采样泵在规定采样流量下采样。

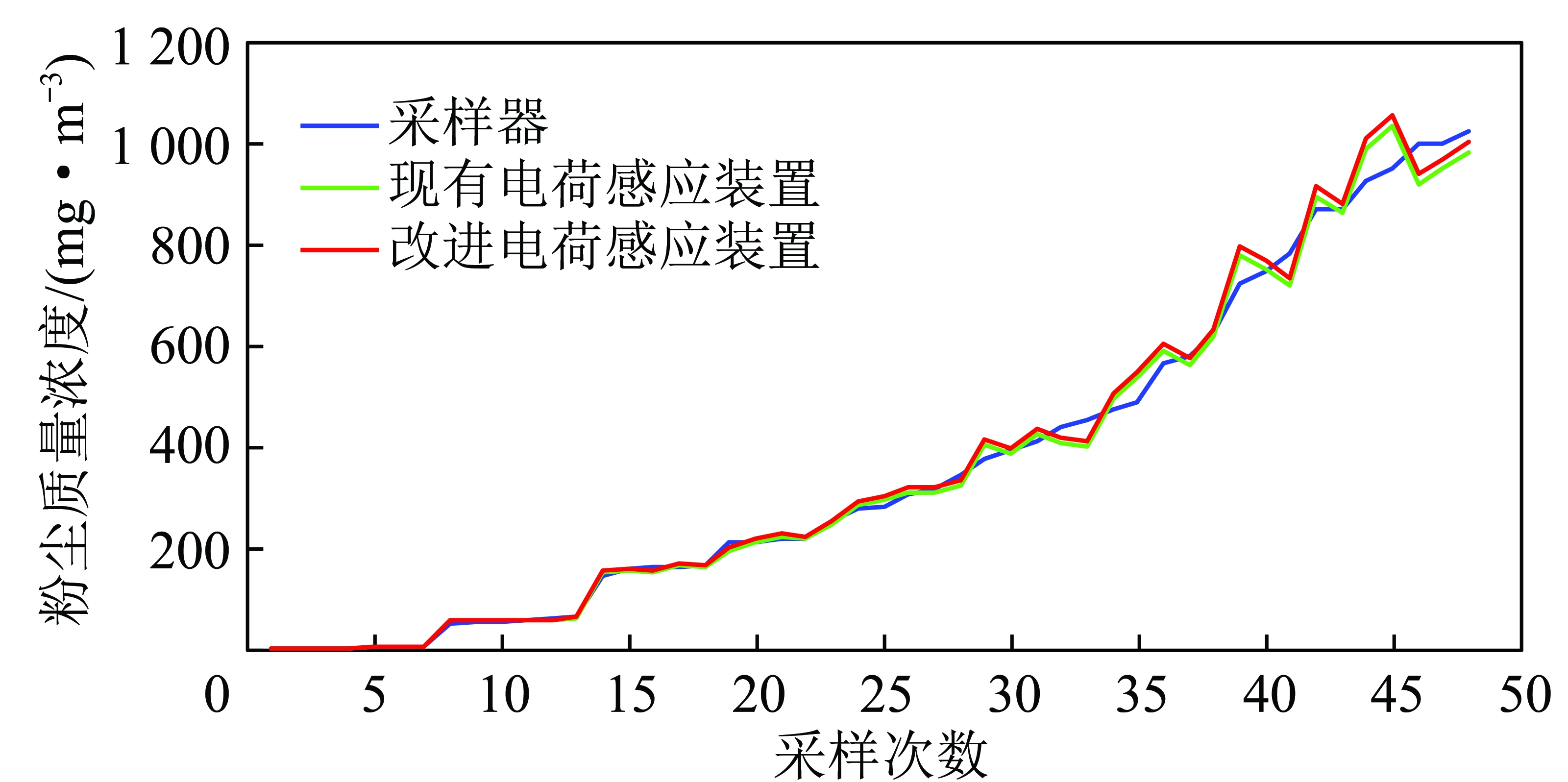

通过采样器、现有直管电荷感应装置、改进电荷感应装置进行48次采样、测量,得到3种测量方法下粉尘质量浓度数据,如图9所示,为便于对比分析现有与改进电荷感应装置测量低浓度粉尘的精度,将图9中低浓度相关数据绘制成图10,并计算低浓度粉尘下的测量误差率,其结果如图11所示。

图9 3种方法测试下的粉尘质量浓度

Fig.9 Concentration of dust tested of three methods

图10 低粉尘质量浓度下测试结果

Fig.10 Test results of low dust concentration

图11 低粉尘质量浓度下误差率

Fig.11 Error rate of low dust concentration

由图10可知,当粉尘质量浓度低于5 mg/m3时,与现有电荷感应装置相比,改进电荷感应装置测量的数据更加贴近采样器的采样数值。由图11可知,改进电荷感应装置的测量误差率整体低于现有电荷感应装置,低粉尘质量浓度下的最大误差率,改进装置比现有装置低约3%。实验结果表明:改进装置提高了低浓度粉尘的测量精度。

5 结 论

(1)列举了几种常用的测量粉尘质量浓度的方法,并依次分析了局限性。为提高低浓度粉尘的测量精度,对常用的3种不同静电传感器优缺点作对比分析,最终选用圆环状静电传感器作为粉尘颗粒物静电检测工具,并应用文丘里效应对测量管道进行改进,减小中间部分管径,使之依次形成收缩段、喉道段、扩散段的结构。

(2)在Gambit中建立了改进测量管道的结构模型,并导入Fluent中进行仿真计算。保持测量管道的收缩段、扩散段管径不变,依次减小喉道段管径,并建立相应模型仿真,得到了不同管径比下喉道段中粉尘颗粒速度值。

(3)依据静电传感器的数学模型,分别计算不同管径比下点电荷的感应电荷量,对计算数据归一化处理。当管径比为0.69时,静电传感器的感应电荷量最大。

(4)通过大量实验数据表明:当粉尘质量浓度低于5 mg/m3时,改进电荷感应装置与现有电荷感应测量装置相比,测量更精确。

参考文献(References):

[1] LI Mingming,LUO Yi,JIANG Hua.Effects of proper drilling control to reduce respirable dust during roof bolting operations[J].International Journal of Coal Science & Technology,2016,3(4):379-398.

[2] 多英全,刘垚楠,胡馨升.2009—2013年我国粉尘爆炸事故统计分析研究[J].中国安全生产科学技术,2015(2):186-190.

DUO Yingquan,LIU Yaonan,HU Xinsheng.Statistical analysis on dust explosion accidents occurring in China during 2009—2013[J].Journal of Safety Science and Technology,2015(2):186-190.

[3] HUANG Qingqing,HONAKER Rick.Recent trends in rock dust modifications for improved dispersion and coal dust explosion prevention[J].Journal of Loss Prevention in the Process Industries,2016,41:121-128.

[4] 张二强,张礼敬,陶刚,等.粉尘爆炸特征和预防措施探讨[J].中国安全生产科学技术,2012(2):88-92.

ZHANG Erqiang,ZHANG Lijing,TAO Gang,et al.Preliminary study on characteristics and preventive measures of the dust explosion[J].Journal of Safety Science and Technology,2012(2):88-92.

[5] DU Plessis J J L.Active explosion barrier performance against methane and coal dust explosions[J].International Journal of Coal Science & Technology,2015,2(4):261-268.

[6] LUO Yi,WANG Deming,CHENG Jianwei.Effects of rock dusting in preventing and reducing intensity of coal mine explosions[J].International Journal of Coal Science & Technology,2017,4(2):102-109.

[7] 岂峰利.基于称重法的烟尘滤膜自动加载装置的设计与实现[D].太原:太原理工大学,2016:1-8.

QI Fengli.Design and implementation of soot filter automatic loading device based on the weighing method[D].Taiyuan:Taiyuan University of Technology,2016:1-8.

[8] 张宸瑜,李舒,许传龙,等.基于CCD的粉尘质量浓度光散射测量系统[J].中南大学学报(自然科学版),2016,47(1):290-297.

ZHANG Chenyu,LI Shu,XU Chuanlong,et al.A CCD-based measurement system for dust mass concentration through light scattering[J].Journal of Central South University(Science and Technology),2016,47(1):290-297.

[9] 陈建阁,吴付祥,王杰.电荷感应法粉尘浓度检测技术[J].煤炭学报,2015,40(3):713-718.

CHEN Jiange,WU Fuxiang,WANG Jie.Dust concentration detection technology of charge induction method[J].Journal of China Coal Society,2015,40(3):713-718.

[10] 赵恩彪,李德文,王自亮,等.电荷法测量粉尘密度的试验研究[J].采矿与安全工程学报,2010,27(2):269-272.

ZHAO Enbiao,LI Dewen,WANG Ziliang,et al.Experimental study of charge method for measuring dust concentration[J].Journal of Mining & Safety Engineering,2010,27(2):269-272.

[11] 高倩.气/固两相流流速测量的静电法研究[D].北京:北京交通大学,2011:8-10.

GAO Qian.The study of eletrostatic method for velocity measurment of gas/solid two-phase flow[D].Beijing:Beijing Jiaotong University,2011:8-10.

[12] WANG Chao,ZHANG Jingyu,ZHENG Wei,et al.Signal decoupling and analysis from inner flush-mounted electrostatic sensor for detecting pneu-matic conveying particles[J].Powder Technology,2017,305:197-205.

[13] 刘丹丹,魏重宇,李德文,等.基于气固两相流的粉尘质量浓度测量装置优化[J].煤炭学报,2016,41(7):1866-1870.

LIU Dandan,WEI Chongyu,LI Dewen,et al.Structural optimization of dust concentration measuring device based on gas-solid two phase flow[J].Journal of China Coal Society,2016,41(7):1866-1870.

[14] 王世功.静电法速度测量系统的研究[D].沈阳:东北大学,2009:6-20.

WANG Shigong.Research on velocity measuring system based on electrostatic method[D].Shenyang:Northeastern University,2009:6-20.

[15] 刘永立,刘迪,沈斌.全断面快速掘进煤巷粉尘的分布规律[J].黑龙江科技大学学报,2016,26(5):475-479.

LIU Yongli,LIU Di,SHEN Bin.Distribution of dust in full section coal face with fast drivage[J].Journal of Heilongjiang University of Science and Technology,2016,26(5):475-479.

[16] 沈斌,云昊,刘新蕾.全断面高效快速掘进工作面粉尘分布规律数值模拟[J].黑龙江科技大学学报,2016,26(4):368-372.

SHEN Bin,YUN Hao,LIU Xinlei.Numerical simulation of the distribution of dust in full-face high-speed and fast driving face[J].Journal of Heilongjiang University of Science and Technology,2016,26(4):368-372.

[17] 惠立锋.基于RSM的呼吸性粉尘旋风分离器分离效能数值模拟研究[J].煤炭学报,2015,40(7):1692-1697.

HUI Lifeng.Numerical simulation of separation efficiency of respirable dust cyclone based on RSM[J].Journal of Coal Industry,2015,40(7):1692-1697.

[18] 宗营营,马德毅,宋丹路,等.基于Fluent的煤粉燃烧器风管流场数值模拟与分析[J].起重运输机械,2012(3):41-45.

ZONG Yingying,MA Deyi,SONG Danlu,et al.Numerical simulation and analysis of flow field of pulverized coal burner duct based on Fluent[J].Hoisting and Conveying Machinery,2012(3):41-45.

[19] 刘剀,陆海峰,郭晓镭,等.文丘里管结构对高浓度煤粉流动特征及压差特性的影响[J].化工学报,2015,65(5):1656-1666.

LIU Kai,LU Haifeng,GUO Xiaolei,et al.Influence of Venturi structure on flow characteristics and pressure drop of gas-coal mixture[J].CIESC Journal,2015,65(5):1656-1666.

[20] 谢菲,吴占松.文丘里管内气固两相流动的数值模拟和实验[J].动力工程,2007,27(2):237-241.

XIE Fei,WU Zhansong.Numerical simulation and ex-perimental study of gas-solid two-phase flow in Venturi tubes[J].Journal of Power Engineering,2007,27(2):237-241.

[21] 许传龙.气固两相流颗粒荷电及流动参数检测方法研究[D].南京:东南大学,2006:26-27.

XU Chuanlong.Gas-solid two phases flows parameters and particle electrostatic measurement[D].Nanjing:Southeast University,2006:26-27.