我国煤炭以地下开采为主,资源赋存条件复杂,20世纪90年代之前,以炮采、普采等开采方式为主,效率低下、事故高发,顶板事故一直是煤矿生产中主要事故源之一。20世纪70~80年代,我国开始尝试机械化开采,引进近百套中厚煤层综采成套装备,发展综合机械化采煤,推动了煤炭开采技术的变革[1-5] 。但当时我国没有综采的理论和设计方法,不清楚液压支架与围岩的作用规律,因而引进的综采液压支架不完全适应我国复杂的煤层条件及矿压规律,多个综采工作面被压垮或失败,引进装备的应用并不顺利。因此,研发适合我国开采条件的安全高效综采理论、技术和装备体系[6-7],势在必行。从20世纪80年代中期开始,我国煤炭行业产学研用合作开展综采成套装备国产化研发,至20世纪末基本实现了普通中厚煤层系列综采装备国产化,并先后研发了高位放顶煤、中位放顶煤和低位放顶煤液压支架及综放开采成套装备。2000年以来,又不断开展高端综采装备技术攻关和创新,研发了世界最大采高的超大采高综采和大采高综放成套装备;研发了世界最小采高的薄煤层自动化综采装备和适应最大倾角55°的综采成套装备;研发了智能化综采成套技术装备,推动了智能化无人开采技术的新发展。建立了综采液压支架技术标准体系,实现了成套装备的产业化和完全国产化,且产品和技术出口到世界主要产煤国家。

1 煤炭安全高效开采面临的技术挑战

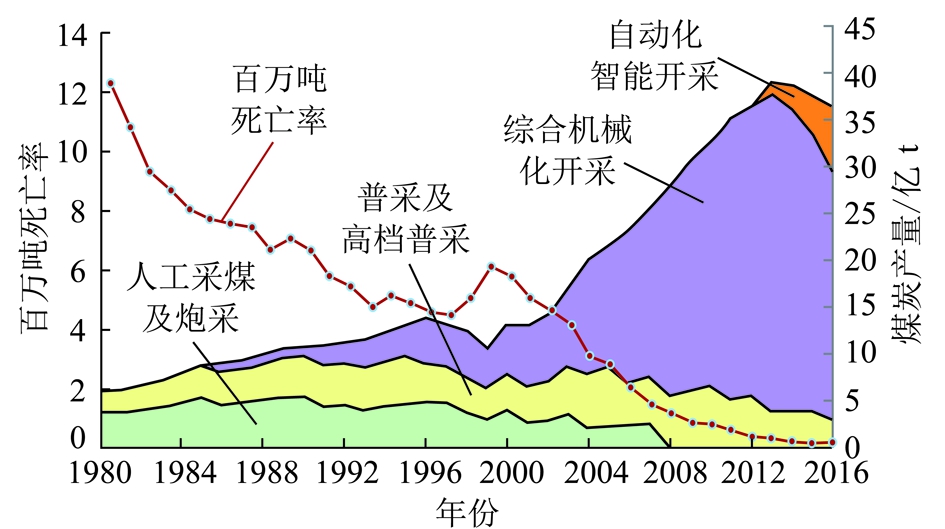

近30多年来,我国经济快速发展对煤炭需求急剧增长。综采是发展科学先进产能、实现煤炭安全高效绿色开发的根本途径。综采技术与装备的持续创新支撑了安全高效矿井建设,保障了国家能源需求。同时,综采的发展从根本上改变了煤炭安全生产条件,百万吨死亡率持续大幅度下降,如图1所示[8-9]。

图1 我国煤炭开采方式产量组成和百万吨死亡率

Fig.1 Coal exploitation and utilization status quo of China

综采的核心是用液压支架形成地下动态稳定的开采空间和高效推进的采煤作业系统。由于我国煤层赋存条件复杂、多样,煤炭资源的安全高效开采面临以下主要技术挑战:

(1)我国煤矿机械化起步晚,煤层赋存条件千差万别,工作面原岩应力场与采动应力场复杂多变,传统矿压理论无法有效解释和解决高强度开采综采工作面围岩控制的关键技术问题,亟需建立我国高效综采理论、技术和装备体系。

(2)6~20 m厚及特厚煤层是我国大型煤炭基地的主采煤层,其资源储量与产量均占我国煤炭资源总量的近半,因无法解决大采高工作面岩层运动和应力场突变导致围岩失稳等难题,国内外长期没有6~20 m厚及特厚煤层安全高效开采的技术和装备,造成煤炭资源大量损失,亟待开采技术与装备的新突破。

(3)我国煤矿普遍为多煤层赋存条件,厚度小于1.3 m的薄煤层储量约占煤炭资源总储量的20%,多作为保护层开采。由于薄煤层在三维空间起伏和厚度变化大,开采参数变化梯度大,综采设备可调节范围难以满足需要;且工作面空间狭小,人工操作困难,设备尺寸与能力之间的矛盾突出,设备自动化连续高效推进及系统协调控制难度大。

2 液压支架与围岩耦合原理及设计方法

2.1 液压支架与围岩的“三耦合”作用原理

工作面煤层开挖打破了原岩地应力场的平衡状态,在工作面围岩形成减压区、增压区和稳压区。由于煤层赋存环境不同,工作面围岩所处的原岩应力场状态存在较大差异,不同开采技术参数形成的开采扰动范围、程度等也不相同,采动应力场与支护设备形成的支护应力场相互叠加影响,并对围岩施加循环的静、动载荷,导致不同层位围岩的应力状态(应力路径)、屈服强度等呈现明显差异,不同层位围岩的破坏块度大小、铰接结构等均不相同。基于西部矿区大采高工作面煤层赋存条件,采用数值模拟分析了不同层位顶板细砂岩的应力路径及破断结构,如图2所示。虽然3个层位细砂岩的力学参数相同,但由于不同层位细砂岩受到的循环加卸载应力路径存在较大差异,随着岩层与工作面垂直距离增大,其峰值应力及差应力值降低,破断块度增大,更容易形成承载结构;低层位岩层的应力峰值及差应力值均较大,岩层破断块度较小,不容易形成承载结构,不同应力路径效应形成的围岩自承载结构对工作面支护设备提出不同的支护要求。

图2 不同层位岩层的应力路径效应

Fig.2 Different surrounding rock stress path effect

基于上述围岩的应力路径效应分析结果,通过大量现场观测试验,发现了液压支架维护顶板动态失稳的6个可控参数:顶梁梁端距、顶梁对顶板的水平作用力、顶梁合力作用点、护帮板的护帮力矩、液压支架的初撑力与支护强度、工作面推进速度。液压支架应具有合理的强度(支护强度与结构强度),适应顶板岩层断裂失稳对工作面形成的静载与动载冲击;液压支架应具有合理的刚度,通过提高液压支架的初撑力,可以提高液压支架与直接顶板和底板的组合刚度,从而影响顶板岩层断裂点与液压支架的相对位置,降低顶板岩层断裂失稳施加于液压支架的静、动载荷;液压支架应具有合理的自稳定系统,以支架自身的稳定性为基础,通过自身的稳定来维护围岩的动态失稳。基于上述原理,笔者提出了液压支架与围岩的强度、刚度与稳定性耦合原理[10],如图3所示。

基于上述液压支架与围岩的耦合作用原理,引入不同煤层赋存条件、开采技术参数、围岩控制要求等对液压支架支护强度的修正因子,对传统液压支架合理支护强度计算方法进行了修正[11]:

(1)

式中,P为液压支架支护强度,MPa;Ψ为修正因子;γ为岩层容重,kN/m3;M为工作面开采高度,m;Kp为岩层碎胀系数。

2.2 基于“三耦合”原理的液压支架动态优化设计方法

基于上述液压支架与围岩的强度、刚度、稳定性耦合原理,提出了液压支架适应围岩失稳的动态优化设计方法,其优化设计逻辑如图4所示。

图3 基于可控参数的液压支架与围岩耦合关系

Fig.3 Hydraulic support and surrounding rock coupling relationship based on controllable parameters

图4 液压支架“三耦合”动态优化设计逻辑

Fig.4 Hydraulic support dynamic optimization design logic based on “three coupling” relationship

基于工作面煤层赋存条件与开采技术参数,采用数值仿真方法进行液压支架与围岩的静力学、动力学与运动学耦合参数计算,确定液压支架与围岩的强度耦合、刚度耦合、稳定性耦合参数集。通过液压支架参数化建模及动态优化设计,确定合理的液压支架支护参数;在此基础上进行详细结构设计并进行可靠性验证。具体设计过程如图5所示,根据围岩时空动态变化特征,采用静力学分析确定支架静态参数及结构;通过围岩耦合分析及动态仿真,确定液压支架运动特征参数,二者结合确定支架最优设计参数。

图5 液压支架动态优化设计过程

Fig.5 Dynamic design process for hydraulic support

基于“三耦合”原理的液压支架动态优化设计方法充分考虑了支架对围岩静态、动态特征的适应性,大幅增强了可靠性,支架寿命由15 000次工作循环提高到60 000次。

2.3 长工作面集约化配套设计

20世纪综采工作面长度普遍为100~150 m,一矿多工作面开采方式,系统复杂,工作面平均年产不足50万t/a,最高产量仅100万t/a。进入21世纪以来,基于综采效率和装备性能、可靠性的研究,提出把工作面加长至300~400 m,“一矿一面”集约化开采理念和总体配套设计方法,改变辅助运输系统、采区布置、采掘接替方案等,大幅度提高生产效率。主要的技术创新包括:

(1)基于液压支架与围岩耦合关系的研究,优化液压支架结构及群组支护方式,从而适应长工作面分区破断、动载冲击频繁的特性;

(2)研发了快速截割高可靠性电牵引滚筒式采煤机和重载高速超长刮板输送机,满足长工作面设备可靠性和高效作业要求;

(3)研发了采煤机智能调高、位置检测,工作面自动调直,端头三角煤高效回收与自动截割、系统智能耦合控制等智能化开采技术;

(4)实现巷道超前液压支架与锚网巷道匹配支护,超前液压支架与工作面装备整体协同推进控制,解决超前段巷道支护影响工作面推进速度的难题。

3 大采高综采综放技术与装备

3.1 超大采高工作面围岩稳定性控制技术

根据煤层厚度划分标准,工作面机采高度大于3.5 m的工作面称为大采高工作面,经过长期研发,至2010年,我国研发了3.5~6.0 m系列大采高综采技术和装备,奠定了大采高综采的基础。针对大型煤炭基地6~9 m厚煤层开发难题,进行了大量研究发现[12-14]:

(1)由于机采高度较大,采煤机割煤后破碎的直接顶板对采空区充填不充分,导致工作面动载矿压显现明显,顶板控制难度大;

(2)工作面煤壁高度增大,导致煤壁的自稳定性降低,承载能力下降,极易发生煤壁片帮冒顶事故;

(3)由于受到开采技术与装备的限制,国内外业界曾经将6.0 m视为大采高一次采全厚开采的极限开采高度。

基于上述3个方面的原因,将采煤机割煤高度>6.0 m的大采高综采工作面定义为超大采高综采工作面。超大采高工作面安全高效开采主要面临以下技术难题:

(1)超大采高工作面围岩由普通综采工作面的“回转失稳”发展为易发生“滑落失稳”,开采扰动范围大,动载矿压显现明显,超大空间、超强矿压、超高煤壁、强扰动岩层运动给工作面围岩稳定控制带来极大困难。

(2)超大采高液压支架由普通支架的“小尺度、易自稳”变为“大尺度、易失稳”,且受到顶板动载冲击、偏载的概率上升,其重型、复杂结构的稳定性(几何稳定性、结构稳定性及系统稳定性)控制难度极大。

(3)超大采高工作面与普通工作面配套设备的能力、尺度、运行方式的差距显著加大,实现统一协调运行及高效、高采出率开采的难度跳跃式增大。

针对超大采高工作面动载矿山压力及大小周期来压的特点,建立了超大采高工作面围岩断裂失稳的“悬臂梁+砌体梁”结构力学模型,并分析探讨了亚关键层1形成悬臂梁的空间条件及悬臂梁发生滑落失稳的力学条件,如图6所示。

图6 悬臂梁结构断裂失稳条件

Fig.6 Cantilever beam structure fracture instability condition

假设亚关键层1断裂后的最大回转角为α,则亚关键层1形成“悬臂梁”的空间条件为

(1)若![]() 且hc>0,则亚关键层1形成悬臂梁结构,且A,B岩块易发生回转失稳。

且hc>0,则亚关键层1形成悬臂梁结构,且A,B岩块易发生回转失稳。

(2)若![]() 且hc≤0,则亚关键层1形成悬臂梁结构,但A,B岩块易发生滑落失稳。

且hc≤0,则亚关键层1形成悬臂梁结构,但A,B岩块易发生滑落失稳。

其中,h1为亚关键层厚度;L为A岩块长度; hc为A,B岩块达到最大回转角时A岩块下角点距冒落岩层的高度:

(2)

式中,m为工作面开采高度;k为直接顶的碎胀系数;h2为直接顶岩层厚度。

(3)若![]() 且hc>0,则亚关键层1易形成悬臂梁结构,且A,B岩块易发生滑落失稳。

且hc>0,则亚关键层1易形成悬臂梁结构,且A,B岩块易发生滑落失稳。

(4)若![]() 且hc≤0,则亚关键层1不易形成悬臂梁结构。

且hc≤0,则亚关键层1不易形成悬臂梁结构。

假设岩块A形成悬臂梁结构,则“悬臂梁”岩块A发生滑移失稳的力学条件如下:

(3)

式中,T为断裂块体A受到完整块体的水平挤压力;f为亚关键层1岩层之间的摩擦力;F为液压支架对块体A的垂直支撑力;Ty为块体B对块体A的垂直力;M为块体A的质量;F1为上部岩层对块体A的压力;l为支架的支护长度;q2为液压支架对顶板块体的单位支护力;q1为上部岩层对块体A的单位压力;σc为亚关键层1的单轴抗压强度;β为亚关键层1的岩层断裂角;θ为亚关键层1的回转角。

基于上述超大采高工作面“悬臂梁+砌体梁”力学模型,将亚关键层2以上的顶板岩层视为底板、液压支架、“悬臂梁+砌体梁”组合结构的边界条件,建立液压支架与围岩的耦合动力学模型,采用ADAMS软件进行岩层断裂过程中液压支架与围岩的耦合动力学过程仿真分析,由此可得顶板岩层断裂失稳施加于液压支架的冲击动载荷。

超大采高工作面机采高度增加导致煤壁的自稳定性降低,工作面极易发生煤壁片帮冒顶等安全事故。为了分析煤壁片帮主要影响因素对煤壁发生破坏的敏感性排序,以西部矿区大采高工作面煤层赋存条件为基础,采用数值模拟方法分析了煤层不同抗拉强度、黏聚力、内摩擦角、工作面采高、煤层埋深、液压支架支护强度等参数对煤壁发生破坏的影响,得到了各影响因素与煤壁破坏深度、超前支承压力峰值大小、超前支承压力峰值超前距离的关系,如图7所示。

图7 煤壁破坏影响因素的数值模拟结果

Fig.7 Numerical simulation results of rib failure influence factors

通过对上述数值模拟结果进行分析发现,不同模拟参数下工作面前方峰值应力超前煤壁的距离与煤壁的破坏深度基本吻合,工作面前方的峰值应力随煤层的黏聚力、工作面采高的增加而降低,随煤层内摩擦角、埋深的增大而增大,而受煤体的抗拉强度、液压支架支护强度的影响很小。虽然工作面采高增加导致工作面前方的超前支承压力峰值降低,但超前支承压力峰值的超前距离及煤壁破坏深度均呈近似线性增大,如图7(d)所示。煤层自身的物理力学参数(内因)对煤壁破坏深度的影响程度最大,工作面开采技术参数(外因)中开采高度对煤壁的破坏深度影响最大,各参数对煤壁发生破坏及破坏程度影响的敏感性排序依次为煤层的内摩擦角>黏聚力>抗拉强度>工作面采高>煤层埋深>液压支架支护强度。

通过大量现场观测发现,煤壁发生破坏仅仅是煤壁片帮的必要非充分条件,煤壁发生片帮的充要条件为煤壁发生破坏,且煤壁破坏体发生失稳[15]。液压支架的支护强度虽然难以抑制煤壁发生破坏,但可以与液压支架的护帮机构通过协调控制抑制煤壁破坏体发生失稳,从而降低工作面煤壁片帮事故的发生。

3.2 超大采高工作面系统集成配套技术

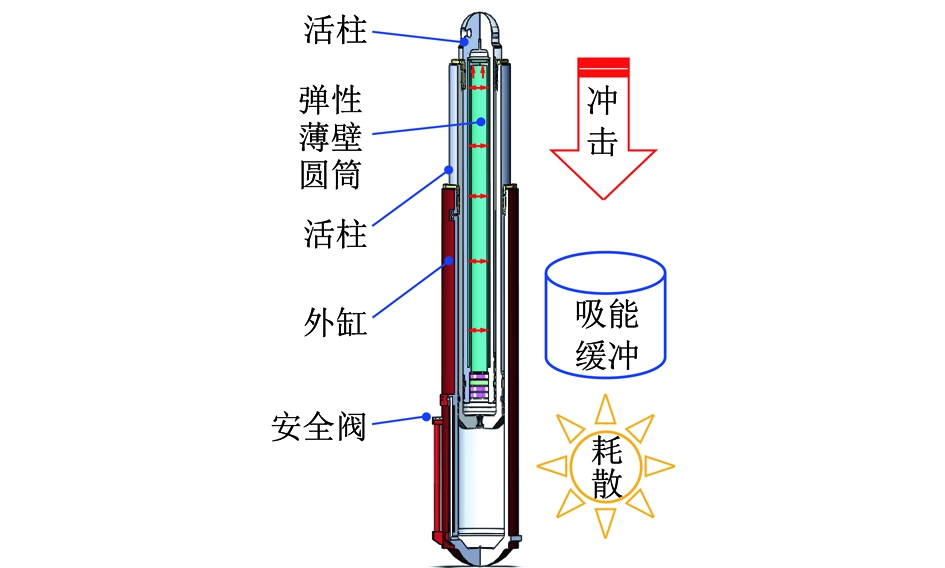

为了适应超大采高工作面动载矿山压力显现特征,设计研发了基于能量耗散原理的增容缓冲抗冲击双伸缩立柱,如图8所示,在液压支架立柱内设置弹性薄壁圆筒或气体腔室等吸能装置,当立柱受到顶板动载冲击时,立柱内的乳化液急剧压缩并首先涌入吸能装置内,为安全阀响应开启提供缓冲时间,防止立柱内的乳化液来不及泄液而造成立柱及液压支架主体结构损坏。另外,抗冲击立柱配备4 000 L/min的先导式大流量安全阀,适应强冲击下液压支架立柱快速泄液的需要。

图8 增容缓冲抗冲击双伸缩立柱

Fig.8 Capacity of the buffer anti-impact double telescopic column

采用微隙准刚性四连杆机构、高压自动补偿系统及超大流量快速移架供液系统,提高液压支架与底板、直接顶板岩层的组合刚度,降低顶板岩层对煤壁的压力。研发超大采高液压支架三级协动护帮装置,护帮高度超过4.0 m,预设接近开关、护帮力智能感知装置及护帮工序控制逻辑,实现超大采高液压支架对煤壁的智能及时支护,最大程度降低煤壁片帮几率。

由于工作面开采高度增大,导致液压支架的自稳定性降低,超大采高液压支架保持其正确姿态及良好的受力状态难度很大,需在状态监测的基础上采用自动控制技术,保持其几何稳定性。为了提高液压支架与围岩的稳定性耦合控制,在单台液压支架稳定控制的基础上,采用分布式控制策略,实现液压支架支护系统的群组协同控制,如图9所示。

图9 液压支架群组协同控制示意

Fig.9 Hydraulic support group collaborative control logic

群组协同控制能够改变现有集中控制方式造成的单台液压支架之间工作步调不一致、削弱整体支护能力等问题,大幅提升支护系统对地质条件的适应性,提高系统的整体稳定性,实现液压支架与围岩的稳定性耦合控制。

超大采高工作面巷道高度与工作面采高一般存在3~5 m的高差,采用传统的小台阶逐级过渡配套方式造成工作面两端头三角煤损失严重。为了提高超大采高工作面煤炭资源采出率,设计研发了超大采高工作面“大梯度+小台阶”过渡配套方式,如图10所示,采用带大侧护板的特殊过渡液压支架,实现由工作面开采高度一次性直接过渡至巷道高度,解决了传统配套方式存在的三角煤损失问题。采用大流量快速移架系统及电液控制系统,实现了超大采高工作面快速协调推进。

图10 “大梯度+小台阶”过渡配套方式

Fig.10 “large gradient+small stairs” transfer matching manner

基于上述超大采高工作面系统集成配套研究成果,开展了金鸡滩煤矿超大采高综采工程实践,金鸡滩煤矿108超大采高工作面最大开采高度8.0 m,工作面长度300 m,推进长度5 538 m,实现了工作面日产6.16万t、月产150万t以上水平。

3.3 大采高综放工作面安全高效开采技术

我国于1982年引进综采放顶煤开采技术,并于1984年在蒲河煤矿进行综放开采试验。综放液压支架是综放开采工作面的核心设备,担负着工作面围岩控制与顶煤放出的双重任务,综放液压支架架型、技术参数对围岩与顶煤的适应性直接决定综放开采技术的成败。

(1) 针对20 m特厚煤层安全高效高采出率开采技术难题,基于大同塔山煤矿含夹矸复杂特厚煤层赋存条件,研发了首套支护高度5.2 m、工作阻力15 000 kN、带强扰动放煤机构的大采高强力放顶煤液压支架,解决了塔山煤矿20 m特厚煤层综放工作面超大空间、超高煤壁、超厚顶煤安全高效高采出率开采技术难题。通过对比分析不同放煤步距、不同放煤方式对顶煤采出率的影响,见表1,确定20 m特厚煤层应优选一刀一放、多轮多窗口间隔放煤方式。

表1 不同放煤工艺参数顶煤采出率

Table 1 Top coal recovery ratio of different caving technological parameters

(2)针对西部矿区坚硬特厚煤层顶煤难以放出问题,定量分析了液压支架反复支撑作用力、支撑次数对顶煤的损伤破坏作用[16-17],发现液压支架的支护作用力与顶煤破坏深度呈非线性关系,顶煤的垂直位移量、破碎程度随液压支架反复支撑次数、主动支护作用力的增加而增大,液压支架反复支撑次数能有效影响顶煤块度的大小,但不能显著提高顶煤的最终损伤破坏深度。由于大采高综放工作面煤壁片帮与顶煤冒落放出的受力源与力学机理均相同,煤壁片帮与提高顶煤冒放性是一对矛盾综合体。研究发现,通过提高液压支架的初撑力与工作阻力、优化液压支架的架型结构(优选两柱整体顶梁综放支架架型结构)可以有效缓解二者之间的矛盾。

(3)针对坚硬特厚煤层顶煤冒落块度大、后部放煤口易成拱导致顶煤难以放出的问题,设计了三级强扰动高效放煤机构及放顶煤尾梁冲击破碎装置,如图11所示,通过增大放煤口尺寸、减小掩护梁长度从而降低顶煤成拱的几率,利用液压支架尾梁中的冲击破碎装置对支架尾梁后部的大块煤进行冲击破碎,提高冒落顶煤的放出率。

图11 强力高效放煤装置

Fig.11 Powerful and efficient caving mechanism

4 薄煤层自动化开采技术与装备

针对薄煤层综采工作面空间狭小、参数变化范围大、自动化开采工艺复杂等难题,研发了世界最小采高的薄煤层自动化开采技术与装备。

(1)采用板式整体顶梁、双连杆、双平衡千斤顶叠位布置等新结构,设计超大伸缩比薄煤层液压支架,如图12所示,满足了液压支架在0.5~1.4 m范围的超大伸缩比要求,提高了薄煤层液压支架对煤层厚度、矿山压力显现强度的适应范围。

(2)以综采工作面液压支架、采煤机、刮板输送机等设备的单机自动化为基础[18-19],如图13所示,根据开采工序确定各综采设备间的控制逻辑关系,利用采煤机记忆截割系统实现采煤机的自动斜切进刀割三角煤、液压支架自动跟机移架及推移刮板输送机,利用高清视频监测系统实现对工作面设备的实时在线监测,通过将三机联动控制、供电供液控制、设备运行工况等监测与控制数据上传至综采工作面集中控制系统,形成具有自动感知和层级控制的自动化控制逻辑[20]。

图12 超大伸缩比薄煤层液压支架

Fig.12 Large expansion ratio hydraulic support for thin seam

图13 薄煤层自动化开采系统控制逻辑

Fig.13 Automatic mining system control logic in thin coal seam

通过建立工作面巷道监控中心、地面调度室自动化控制中心,在黄陵一号煤矿实现了常态化远程监控、工作面无人操作的智能化开采。

5 结论与展望

5.1 结 论

(1)发现了液压支架维护顶板动态失稳的6个可控参数:顶梁梁端距、顶梁对顶板的水平作用力、顶梁合力作用点、护帮板的护帮力矩、液压支架的初撑力与支护强度、工作面推进速度,提出了液压支架与围岩的强度、刚度、稳定性三耦合原理及液压支架三维动态优化设计方法。

(2)将采煤机割煤高度大于6 m的工作面定义为超大采高工作面,建立了超大采高工作面顶板岩层断裂失稳的“悬臂梁+砌体梁”力学模型,确定煤壁发生破坏的影响因素及其敏感性;提出超大采高工作面围岩稳定性控制方法。

(3)通过设计研发增容缓冲抗冲击双伸缩立柱、三级协动护帮装置,实现了超大采高工作面围岩的稳定性控制;通过采用液压支架支护系统群组协同控制、“大梯度+小台阶”过渡配套方式,实现了金鸡滩煤矿厚煤层超大采高工作面安全高效开采。

(4)定量分析了液压支架反复支撑作用力、支撑次数对顶煤的损伤破坏作用,通过提高液压支架的初撑力与工作阻力、优化液压支架架型结构可以有效缓解大采高综放工作面煤壁片帮与顶煤冒放性之间的矛盾;设计研发三级强扰动高效放煤机构、支架尾梁冲击破碎装置,解决了坚硬特厚顶煤冒落块度大导致顶煤采出率低的问题。

(5)采用单进回液口双伸缩立柱、双连杆、双平衡千斤顶叠位布置等新结构,解决了薄煤层液压支架大伸缩比支护问题;基于采煤机记忆截割系统、支架自动跟机移架系统等,实现了薄煤层常态化远程监控、工作面无人操作的智能化开采。

5.2 展 望

由于我国煤矿开采条件的多样性和复杂性,理念、技术和管理水平的不平衡,许多煤矿的开采还未达到理想效果,还需在开采技术、成套装备、智能化等方面继续深入研究。未来需要突破的关键技术主要包括:

(1)复杂煤层自动稳定割煤与连续推进技术。

煤层赋存条件的复杂性和安全制约因素的多样性是综采面临的最大难题,煤层不稳定、夹矸、断层、破碎顶板等很多问题都会导致工作面发生片帮冒顶,液压支架倒架、扎底,刮板输送机飘溜,采煤机截割困难,设备损坏严重,导致生产不连续。应研发新的开采工艺方法及成套装备,适应井下复杂的工作面生产条件。

(2)复杂工况下的设备高可靠性技术。

研究综采装备关键元部件失效模式与故障机理,构建装备关键部件及系统的可靠性评价体系,完善可靠性设计,攻克关键元部件的材料和制造工艺,切实解决综采装备的可靠性问题,特别是提高采煤机的可靠性,提高工作面综合开机率,为工作面自动化连续生产提供可靠保障。

(3)综采设备机器人化技术。

液压支架、采煤机、刮板输送机等工作面设备具备自动感知、控制和执行的能力,即相当于一台专用机器人;借用机器人技术与理论研究煤机装备,代替人在恶劣的工况环境中工作,实现危险工作面无人操作的目标。

(4)基于三维GIS系统的透明开采技术。

充分利用地质探测技术,基于三维GIS建立可在线实时数据更新的地质、环境、生产全息信息系统,做到对地质构造、应力变化、瓦斯、水等开采条件的透明化监测;基于惯导、UWB等装备导航及设备定位技术实现采煤、掘进的精确控制;同时,装备群具备自学习、自适应及协调控制功能,实现采、掘、运等开采过程的实时“透明化”控制。

参考文献(References):

[1] 王国法,庞义辉.特厚煤层大采高综采综放适应性评价和技术原理[J].煤炭学报,2018,43(1):33-42.

WANG Guofa,PANG Yihui.Full-mechanized coal mining and caving mining method evaluation and key technology for thick coal seam [J].Journal of China Society,2018,43(1):33-42.

[2] 钱鸣高,缪协兴,许家林.岩层控制中的关键层理论研究[J].煤炭学报,1996,21(3):225-230.

QIAN Minggao,MIAO Xiexing,XU Jialin.Theoretical study of key stratum in ground control[J].Journal of China Coal Society,1996,21(3):225-230.

[3] 宋振骐,蒋金泉.煤矿岩层控制的研究重点与方向[J].岩石力学与工程学报,1996,15(2):128-134.

SONG Zhenqi,JIANG Jinquan.The current research situation and developing orientation of strata control in coal mine[J].Chinese Journal of Rock Mechanics and Engineering,1996,15(2):128-134.

[4] 王国法.工作面支护与液压支架技术理论体系[J].煤炭学报,2014,39(8):1593-1601.

WANG Guofa.Theory system of working face support system and hydraulic roof support technology[J].Journal of China Coal Society,2014,39(8):1593-1601.

[5] 王国法,庞义辉.液压支架与围岩耦合关系及应用[J].煤炭学报,2015,40(1):30-34.

WANG Guofa,PANG Yihui.Relationship between hydraulic support and surrounding rock coupling and its application[J].Journal of China Coal Society,2015,40(1):30-34.

[6] 谢和平,王金华,申宝宏,等.煤炭开采新理念—科学开采与科学产能[J].煤炭学报,2012,37(7):1069-1079.

XIE Heping,WANG Jinhua,SHEN Baohong,et al.New idea of coal mining:Scientific mining and sustainable mining capacity[J].Journal of China Coal Society,2012,37(7):1069-1079.

[7] 袁亮.煤炭精准开采科学构想[J].煤炭学报,2017,42(1):1-7.

YUAN Liang.Scientific conception of precision coal mining[J].Journal of China Coal Society,2017,42(1):1-7.

[8] 王国法,王虹,任怀伟,等.智慧煤矿2025情景目标和发展路径[J].煤炭学报,2018,43(2):295-305.

WANG Guofa,WANG Hong,REN Huaiwei,et al.2025 scenarios and development path of intelligent coal mine Society [J].Journal of China Society,2018,43(2):295-305.

[9] 金永飞,靳运章,鲁军辉,等.2002—2014年我国煤矿重特大事故特征及发生规律研究[J].安全与环境学报,2017,17(2):799-803.

JIN Yongfei,JIN Yunzhang,LU Junhui,et al.Trace-pursuing study of the extremely severe accidents and casualties of the coal mines in China during the period of 2002—2004 and an analysis of their features and regularities[J].Journal of Safety and Environment,2017,17(2):799-803.

[10] 王国法.液压支架技术体系研究与实践[J].煤炭学报,2010,35(11):1903-1908.

WANG Guofa.Study and practices on technical system of hydraulic powered supports[J].Journal of China Coal Society,2010,35(11):1903-1908.

[11] 徐亚军,王国法,任怀伟.液压支架与围岩刚度耦合理论与应用[J].煤炭学报,2015,40(11):2528-2533.

XU Yajun,WANG Guofa,REN Huaiwei.Theory of the coupling relationship between surrounding rocks and powered support[J].Journal of China Coal Society,2015,40(11):2528-2533.

[12] 庞义辉,王国法,张金虎,等.超大采高工作面覆岩断裂结构及稳定性控制技术[J].煤炭科学技术,2017,45(11):45-50.

PANG Yihui,WANG Guofa,ZHANG Jinhu,et al.Overlying strata fracture structure and stability control technology for ultra large mining height working face[J].Coal Science and Technology,2017,45(11):45-50.

[13] 弓培林,靳钟铭.大采高采场覆岩结构特征及运动规律研究[J].煤炭学报,2004,29(1):7-11.

GONG Peilin,JIN Zhongming.Study on the structure characteristics and movement laws of overlying strata with large mining height[J].Journal of China Coal Society,2004,29(1):7-11.

[14] 鞠金峰,许家林,朱卫兵,等.7.0 m支架综采面矿压显现规律研究[J].采矿与安全工程学报,2012,29(3):344-350,356.

JU Jinfeng,XU Jialin,ZHU Weibing,et al.Strata behavior of fully-mechanized face with 7.0 m height support[J].Journal of Mining & Safety Engineering,2012,29(3):344-350,356.

[15] 庞义辉,王国法.基于煤壁“拉裂-滑移”力学模型的支架护帮结构分析[J].煤炭学报,2017,42(8):1941-1950.

PANG Yihui,WANG Guofa.Hydraulic support protecting board analysis based on rib spalling “tensile cracking-sliding” mechanical model[J].Journal of China Coal Society,2017,42(8):1941-1950.

[16] 庞义辉,王国法.坚硬特厚煤层顶煤冒放结构及提高采出率技术[J].煤炭学报,2017,42(4):817-824.

PANG Yihui,WANG Guofa.Top-coal caving structure and technology for increasing recovery rate at extra-thick hard coal seam[J].Journal of China Coal Society,2017,42(4):817-824.

[17] 庞义辉.机采高度对顶煤冒放性与煤壁片帮的影响[J].煤炭科学技术,2017,45(6):105-111.

PANG Yihui.Influence of coal cutting height on top-coal caving and drawing characteristics and rib spalling [J].Coal Science and Technology,2017,45(6):105-111.

[18] 王国法.薄煤层安全高效开采成套装备研发及应用[J].煤炭科学技术,2009,37(9):86-89.

WANG Guofa.Development and application of completed set equipment for safety and high efficient mining in thin seam [J].Coal Science and Technology,2009,37(9):86-89.

[19] 符如康,张长友,张豪.煤矿综采综掘设备智能感知与控制技术研究与展望[J].煤炭科学技术,2017,45(9):72-78.

FU Rukang,ZHANG Changyou,ZHANG Hao.Discovery and outlook on intelligent sensing and control technology of mine fully mechanized mining and driving equipment[J].Coal Science and Technology,2017,45(9):72-78.

[20] 任怀伟,杜毅博,侯刚.综采工作面液压支架-围岩自适应支护控制方法[J].煤炭科学技术,2018,46(1):150-155.

REN Huaiwei,DU Yibo,HOU Gang.Self adaptive support control method of hydraulic support-surrounding rock fully mechanized coal mining face [J].Coal Science and Technology,2018,46(1):150-155.