循环流化床(CFB)锅炉燃烧技术是德国提出的,近20年在我国得到迅速发展。CFB锅炉对燃料适用范围广,能够燃烧低挥发分,高灰分的劣质煤。其燃烧温度低,低温燃烧可以满足氮氧化物与硫氧化物的环保要求,负荷调节范围大,加之其运行和制造成本低,现已经在世界得到广泛认可,并且被全世界公认为最切实可行的煤炭清洁燃烧技术之一[1-3]。

随我国煤质的下降,优质煤燃料逐渐减少,国家开始支持燃烧与利用劣质燃料,CFB锅炉成为燃料利用劣质燃料的主要途径,煤矸石、石煤等是CFB锅炉燃烧利用的主要劣质燃料。当前我国煤矸石的储存量超过50亿t,每年仍保持着1亿t的增长量。CFB锅炉对入炉粒径有严格要求,通常入炉的平均粒径为0.8~1 mm,但煤矸石的硬度大,其莫氏硬度为3~7,是通常燃用的优质煤的2~3倍。这样就造成其燃烧后不易二次磨损与破碎,形成的细颗粒少,由此会使床内细颗粒比例下降而造成稀相区浓度降低,为了维持锅炉正常的带负荷,电厂通常需要增大流化风量使更多的颗粒进入稀相区,这将使炉内理想的粒径分布与颗粒浓度分布不复存在,床内合理的温度场被破坏。与此同时,流化风量的增加会使较粗的颗粒进入炉膛上部后加剧受热面的磨损,粗颗粒比例增加会使床温升高,不利于氮氧化物的排放[4-7]。因此,采用合理的方法回收灰渣中的细颗粒返回炉膛或者减少炉内细颗粒的排出是解决炉膛受热面磨损与锅炉带负荷矛盾的主要思路。

关于颗粒分选问题,国内外很多学者已进行大量研究。SHANNON[8]采用密度相同的两种不同粒径的颗粒进行分选研究,认为影响颗粒分选的主要参数是颗粒的最小流化速度和表观速度。GELDARD等[9]对D类颗粒在高表观速度下的流化情况进行了研究,认为大颗粒必然会在流化床中出现偏析现象(粗细颗粒分层流化现象)。NIENOW[10]提出了二元组分颗粒混合物分选程度的经验公式,并研究了布风板形式差别对分选效果的影响。彭辉等[11]对二元组分的适宜分选气速进行了研究,认为二元组分混合物的适宜分选速度是混合组分临界流化风速的1.2倍。BOSMAN[12]在气固流化床中加入了筛网状的阻流板进行了分选研究,发现阻流板的存在能够促进颗粒的分选。HARTMAN[13]在二元组分的流化床中研究了床内隔墙高度对分选效果的影响,认为当隔墙高度超过90 mm时,底部排出的物料组分不再变化,当表观速度不变时,随粗颗粒比例的减少,床内混合程度增加。贾永会和孙运凯[14]对二元组分混合物进行了不同流化形态实验研究,认为微流化形态和利用终端速度差异能够实现分选,在湍流流化形态下分选效果较差。曾兵等[15]设计了床外布置流化床分选器的选择性排渣装置,使床内的底渣在排出时先经过分选器实现细颗粒的返流,取得了较好的分选效果。无论何种形式的分选,都是基于颗粒流动形态差别实现分选。由于床内较宽的颗粒粒径分布,在相同的表观速度下,床内不同的颗粒具有不同的流化状态,在较低的表观速度下,细颗粒处于流化状态,粗颗粒处于固定床状态,粗颗粒逐渐沉淀在床层底部,细颗粒会逐渐浮在床层上表面从而出现偏析分层现象。当风速很高时,终端速度小于表观速度的细颗粒会被夹带流出床层,终端速度大于表观速度的粗颗粒会留在床内[16-17]。

当前所使用的排渣装置,如锥形阀、L型阀都是床内渣料的引流装置并不具有排渣分选能力,并且为了收集底渣中的细灰都是经过冷渣器进行分选,这样会造成大量的热损失。如果能够使床料的排出过程中实现颗粒的初步筛选可有效地降低冷渣器的出力,减少排渣热损失,提高锅炉效率[18-20]。笔者基于以上理论,针对现有排渣系统的缺陷提出了一种炉内不均等配风的排渣分选方法,并在可视化的流化床实验台上进行了宽筛分床料的分选实验研究。并对流化风速和床料特性对排渣分选效果的影响进行了研究,验证了此方法的可行性。

1 实 验

1.1 分选排渣实验装置

分选排渣实验装置如图1所示,为了观察床内颗粒在分选排渣过程中颗粒的流动情况,整个床面采用有机玻璃加工而成。床的尺寸为1 000 mm×50 mm×1 300 mm,床层底部分别布置左、右2个风室,2个风室的尺寸均为480 mm×50 mm×800 mm,排渣管位于左风室靠近壁面处。为了测量床内排渣过程中压力分布与颗粒流动的关系,床面均等的布置若干压力测量点,压力测量点与压力传感器相连,通过计算机采集数据。为防止细颗粒大量飞出影响实验结果,床的上部出口装有一层孔径20 μm的滤网。布风板采用14 mm厚的有机玻璃板加工,并开有直径为2.6 mm的孔,其开孔率为2.7%,布风板上铺设有2层20 μm的滤网,以防止床料堵塞孔口。通过罗茨风机与联箱给两个风室供风,风量大小通过浮子流量计控制。

图1 实验装置示意

Fig.1 Sketch of experiment system

不均等配风分选排渣的原理:床面正常运行时,左、右两侧风室风量相等,当需要排渣时,增大排渣管附近左风室的风量,更大的流化风速在穿过床层时会携带更多的细颗粒进入稀相区,粗颗粒会被留在床内密相区,使高风速侧床层的细颗粒比例减少,排渣管排出的细颗粒比例降低,较粗的颗粒进入冷渣设备。从而实现对床内粒径分布的调节作用[14]。

1.2 实验方法

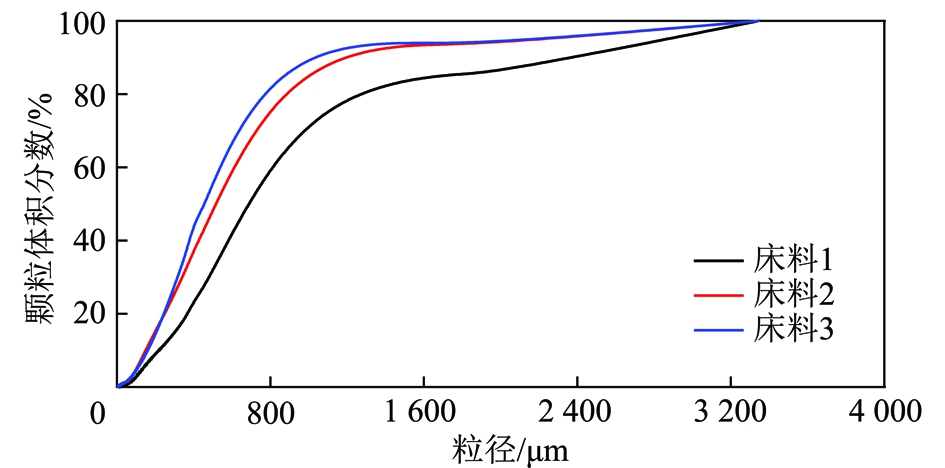

实验所用的床料采用6~120目不同区间的石英砂配比而成,床料的物理特性见表1,床料的粒径分布通过马尔文2000测试所得,结果如图2所示。为了验证床料特性对分选排渣效果的影响,实验中共配备了3种粒径分布不同的床料,由于实验是研究不均等配风排渣对细颗粒的分选效果,考虑到实际循环流化床机组运行时的循环物料粒径一般不超过400 μm,若排出的400 μm以下的颗粒减少,则炉膛内的细颗粒比例将增加,有利于炉内的传热传质和流化床的连续运行[21-22]。因此,实验重点关注400 μm以下石英砂的颗粒体积分数变化。表观风速是影响分选排渣的主要因素,实验中通过改变左、右风室风速,等待床层稳定后打开排渣控制阀,对渣料进行取样并对所排出的渣料进行粒径分析,以便发现左、右两侧风速关系对排渣分选效果的影响。同一表观速度下,粒径分布不同的颗粒流化情况和粗细颗粒的混合度也不同,宽筛分床料的混合程度会影响分选排渣效果。实验中对3种粒径分布不同的床料在不同的风速下进行了研究,以便发现床料粒径分布对排渣分选效果的影响。床内压力分布是反映颗粒整体流动情况的主要参数,深刻理解床内颗粒的流动规律和床内颗粒的粒径分布特点对排渣管的布置原则具有重要参考价值。实验中采用压力传感器对床内不同位置的压力进行了测量,根据压力分布特点可发现床内颗粒的整体流动特点。

为了便于比较不均等配风的分选排渣效果,本文引入分选效果系数[11,14-15]。分选效果系数的定义为:某工况下,调整排渣管附近左风室的风速,当运行达到稳定后,排渣管所排出的物料中粒径小于Φ0的体积分数θs与原始排渣颗粒中粒径小于Φ0的体积分数θ0的比值。

(1)

当η=1时,不均等配风所排出的床料与原始左、右风室风速相等时所排出的床料中粒径小于Φ0的颗粒体积分数相同,说明此方法没有分选效果;当η=0时,说明不均等配风所排出的床料中没有粒径小于Φ0的颗粒,分选效果最好;在0<η<1时,η越接近于0,说明不均等配风所排出渣料中粒径小于Φ0在颗粒体积分数越少,分选效果就越好。η越接近于1,则分选效果越差,本文中取Φ0=400 μm。

表1 床料物理性质

Table 1 Physical parameters of bed material

图2 床料粒径分布曲线

Fig.2 Accumulative particle size distribution of bed material

2 实验结果

2.1 床内压力分布特点

压力分布是反映床内气固流动特性的主要参数,图3给出了当右风室风速Ug1=0.75 m/s时,逐渐增大排渣管附近左风室风速Ug2时床内压力分布特性曲线。实验的静止床高为0.17 m,测量高度分别为0.025 m与0.2 m。由图3可知,在床层底部,随左风室风速的增大,床内左侧区域压力逐渐减小,而右侧区域压力逐渐增大,而在床层上部随左风室风速的增大,始终存在左侧区域压力大于右侧压力,由此可将床内区域划分为如图4所示的A,B,C,D四个区域,由分布特性曲线可知,当左风室风速大于右风室风速时,始终存在PA<PB<PC<PD的压力分布关系,并且随风速的增大,A区域与B区域,C区域与D区域的压差是逐渐增大的。说明当风速不同时存在横向流动,并且高风速侧的气泡在到达床层表面时气泡破裂会将大量细颗粒带入低风速侧,因此可认为采用不均等配风时,床内颗粒存在如图4所示的循环流动特点。

图3 床内压力分布特性曲线

Fig.3 Characteristic of pressure distribution

图4 床内压力关系示意

Fig.4 Pressure relationship in bed

2.2 流化风速与分选排渣效果的关系

流化风速是影响颗粒分层的主要参数,因此左、右风室流化风速的大小关系将直接影响分选排渣效果。图5给出了不同右风室风速下排渣管所排出的细颗粒体积分数随左风室风速的变化曲线。所用的床料为床料3,笔者所研究的是对细颗粒的分选效果,图5中曲线表示400 μm以下的颗粒体积分数变化。为了便于比较其变化特点,图5中原始床料是指所加进床内还未流化过的颗粒,原始排渣是指左风室与右风室风速相等时所排出的颗粒。3条曲线的相对位置关系可明显比较其分选排渣效果。

图5 不同右风室风速下所排出的颗粒中细颗粒随左风室风速的变化关系

Fig.5 Variations of fine particle volume fraction in different Ug1 with Ug2

由图5可知,在不同的右风室风速下,随左风室风速的增大,所排出的颗粒中400 μm以下颗粒的体积分数都是逐渐降低,更多的细颗粒被留在了床内。由颗粒的分选原理和扬析夹带理论可知,当风速增大后,床内形成的气泡少而大,但气泡上升的速度很快,风速增大,气流速度越大,颗粒的扬析夹带量就越大,所以大量的细颗粒会被抛入床层上表面,由于粗颗粒与细颗粒之间的间隙增大,粗细颗粒出现了偏析分层,粗颗粒会相对较多的聚集在床层下部而细颗粒会在床层上表面。在较高风速下,终端速度小于表观速度的细颗粒又会被带出床层。这就使得左风室附近的排渣管所排出的颗粒中细颗粒比例逐渐下降。

由图5可知,当左风室风速大于右风室风速时,与原始排渣相比细颗粒体积分数降低,而当左风室风速小于右风室风速时,与原始排渣相比细颗粒比例增加,并没有分选效果。由前所述的床内颗粒流动特点可知,当左风室风速小于右风室风速时,其形成的颗粒循环和粒径分布与具有分选排渣效果下的正好相反,细颗粒会在低风速的左风室床面聚集,粗颗粒在高风速右风室的床面聚集,则位于左侧低风速的排渣管排出的颗粒中细颗粒的体积分数就会增加。

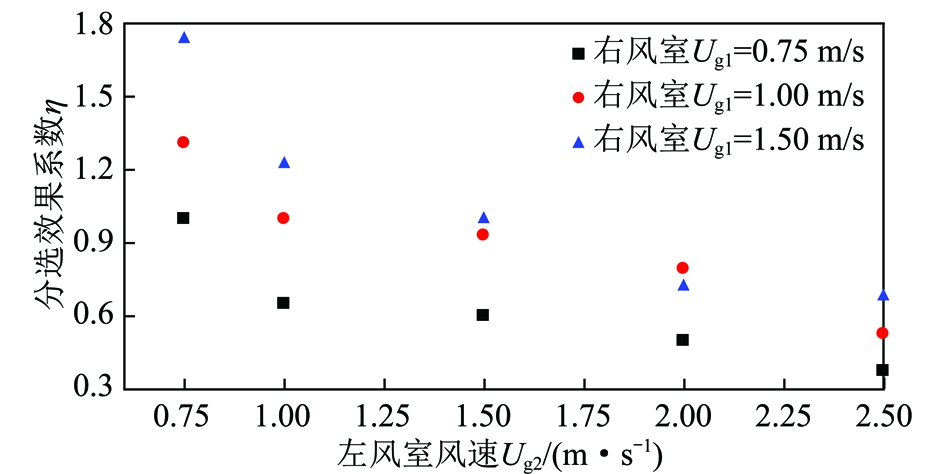

图6给出了左、右风室风速不同关系下的分选效果系数。由图6可知,随排渣管附近左风室风速的增大,分选效果系数逐渐接近0,说明分选效果越来越好。并且由图6可知,当左风室风速与右风室风速的比值越大分选效果系数就越小,分选效果就越好。这是由于更大的风速比值使床内左右侧颗粒的循环流动加强,并且更大的风量使床内细颗粒被携带飞出床面的细颗粒也增加,留在床内的粗颗粒比例增加,排出的颗粒中细颗粒相对就会减少。

图6 左、右风室风速不同关系下的分选效果系数

Fig.6 Variations of separation effect factor with Ug1 and Ug2

2.3 床料特性对排渣分选效果的影响

图7 不同床料在相同左、右风速变化关系下的细颗粒体积分数变化

Fig.7 Variations of fine particle volume fraction in different bed material with same relationship of Ug1 and Ug2

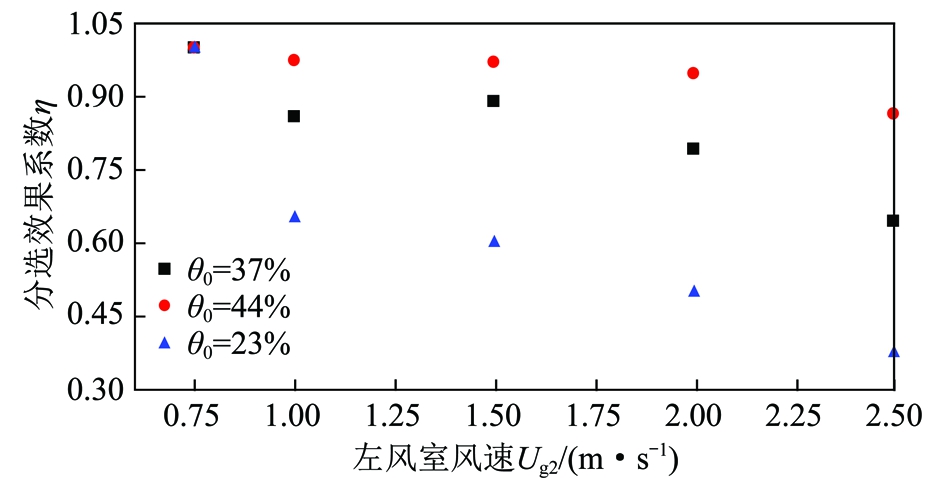

CFB锅炉燃用不同的煤所产生的细灰比例也不同,因此燃烧后的颗粒粒径分布也不同。相同表观风速下,颗粒浓度(细颗粒的比例)不同,细颗粒对粗颗粒的扬析夹带量也不同。图7给出了3种不同的床料在相同的左、右风速变化关系下细颗粒体积分数变化曲线,图8给出了不同床料在相同左、右风速关系下的分选效果系数,其中右风室风速均为0.75 m/s。结合图7,8可知,同一床料下,随风速的增大,排出的颗粒中细颗粒的比例逐渐降低。但是相同的左、右风速关系下,随床内400 μm以下颗粒体积分数的增加,分选效果系数逐渐增大,排渣管排出的颗粒中细颗粒比例逐渐增大。这是由于细颗粒比例增加,细颗粒对粗颗粒的夹带能力增加,细颗粒被气泡带出床层时会夹带更多的粗颗粒,粗颗粒与细颗粒的混合程度增加,床内颗粒分层效果减弱,粗细颗粒很难实现分选。因此不均等配风的分选能力是有限的,应根据不同床料特性采用合理的左、右风室风速比值以达到颗粒的分选目标。

图8 不同床料在相同左、右风速变化关系下的分选效果数

Fig.8 Variations of separation effect factor with different bed material

3 结 论

(1)排渣过程中采用不均等配风能够实现颗粒的分选排渣,此分选方法对循环流化床燃烧煤矸石,石煤等成灰性差的煤时能够有效调节床内粒径分布

(2)不均等配风条件下,由于床内高风速侧与低风速侧水平方向存在压差,并且高风速侧的气泡到达床层表面时会破裂并携带大量颗粒进入低风速侧,床内颗粒存在循环流动特点。

(3)在实验的不均等配风条件下,随高风速与低风速的比值增大,分选效果会越来越好。

(4)床内细颗粒比例的增加,会使粗细颗粒的混合程度增加,细颗粒在被气泡带出床层时会携带大量粗颗粒而使排渣分选效果变差。

参考文献(References):

[1] 李斌,李建锋,吕俊复,等.我国大型循环流化床锅炉机组运行现状[J].锅炉技术,2012,43(1):22-28.

LI Bin,LI Jianfeng,LÜ Junfu,et al.Status of large scale circulating fluidized bed boliler operation in China[J].Boiler Technology,2012,43(1):22-28.

[2] 吕俊复,于龙,张彦军,等.600 MW超临界循环流化床锅炉[J].动力工程学报,2007,27(4):497-501.

LÜ Junfu,YU Long,ZHANG Yanjun,et al.A 600 MW supercritical circulating fluidized bed boiler[J].Journal of Power Engineering,2007,27(4):497-501.

[3] 聂立,王鹏,彭雷,等.600 MW超临界循环流化床锅炉的设计[J].动力工程学报,2008,28(5):701-706.

NIE Li,WANG Peng,PENG Lei,et al.Design of 600 MW Supercritical circulating fluidized bed boiler[J].Journal of Power Engineering,2008,28(5):701-706.

[4] YUE G,LU J,ZHANG H,et al.Design theory of circulating fluidized bed boilers[A].18th International Conference on Fluidized BED Combustion[C].American Society of Mechanical Engineers,2005:135-146.

[5] 舒陈,卢啸风,刘汉周.排渣方式对循环流化床锅炉炉内床料粒径分布的影响[J].电站系统工程,2010,26(4):3-5.

SHU Chen,LU Xiaofeng,LIU Hanzhou.Influence of the slag discharge form on the bed material size distribution in CFB boilers[J].Power System Engineering,2010,26(4):3-5.

[6] NI Mingjiang,LI Chao,FANG Mengxiang,et al.Research on coal staged conversion poly-generation system based on fluidized bed[J].International Journal of Coal Science & Technology,2014,1(1):39-45.

[7] WANG Yi,CAO Maoyong,WANG Zenghui,et al.A novel suspension-floating-circulating fluidized combustion technology for coal slurry[J].International Journal of Coal Science & Technology,2016,3(1):35-46.

[8] SHANNON P T.Fluid dynamics of gas fluidized batch systems[D].Illinois:Illinois Institute of Technology,1959.

[9] GELDART D,BAEYENS J,POPE D J,et al.Segregation in beds of large particles at high velocities[J].Powder Technology,1981,30(2):195-205.

[10] NIENOW A W,ROWE P N,CHEUNG L Y L.A quantitative analysis of the mixing of two segregating powders of different density in a gas-fluidised bed[J].Powder Technology,1978,20(1):89-97.

[11] 彭辉,张济宁.流化床二组分混合物的适宜分离气速[J].化学反应工程与工艺,1996,12(3):271-280.

PENG Hui,ZHANG Jining.Velocity rang of binary particle efficient segreation in gas fluidized beds[J].Chemical Reaction Engineering and Technology,1996,12(3):271-280.

[12] BOSMAN J C,HOFFMANN A C.On the capacity of continuous powder classification in a gas-fluidized bed with horizontal sieve-like baffles[J].Powder Technology,2003,134(1-2):1-15.

[13] VESELY V,HARTMAN M,CARSKY M,et al.Separation of a binary mixture of particles in a fluidized layer by the use of a perforated plate[J].Int.Chem.Engng,1991,31:161-166.

[14] 贾永会,孙运凯.底渣流态化分选机理的试验研究[J].热力发电,2008,37(1):40-44.

JIA Yonghui,SUN Yunkai.Test study bottom slag fludized size classfication mechanism[J].Power Generation,2008,37(1):40-44.

[15] 曾兵,卢啸风,舒陈,等.循环流化床锅炉选择性排渣装置[J].中国电机工程学报,2012,32(17):51-56.

ZENG Bing,LU Xiaofeng,SHU Chen,et al.A Selective bottom ash discharging device for circulating fluidized bed boiler[J].Proceedings of the CSEE,2012,32(17):51-56.

[16] 薛雷,李峰.CFB 锅炉的排渣运行和控制[J].华东电力,2003,31(4):8-11.

XUE Lei,LI Feng.Operation and control of slag discharg system in CFB boliler[J].East China Electric Power,2003,31(4):8-11.

[17] 骆振福,赵跃民.流态化分选理论[M].徐州:中国矿业大学出版社,2002.

LUO Zhenfu,ZHAO Yuemin.Separstion theory of fluidization[M].Xuzhou:China University of Mining and Technology Press,2002.

[18] 丁晓白,赵军.循环流化床排渣系统的研究和改进[J].电力学报,2003,18(4):260-261.

DING Xiaobai,ZHAO Jun.Research and improvement of the system of letting cinder of CFBB[J].Journal of Electric Power,2003,18(4):260-261.

[19] 康达,陆慧林.循环流化床锅炉L阀排渣特性试验研究[J].锅炉制造,2006(4):24-26.

KANG Da,LU Huilin.Test study on discharge characteristic of L value in CFB[J].Boiler Manufacturing,2006(4):24-26.

[20] 吕俊复,佟博恒,董建勋,等.循环流化床内煤矸石一维燃烧模型[J].煤炭学报,2016,41(10):2418-2425.

LÜ Junfu,TONG Boheng,DONG Jianxun,et al.One-dimensional model of coal gangue combustion in circulating fluidized bed boiler[J].Journal of China Coal Society,2016,41(10):2418-2425.

[21] 周星龙,程乐鸣,张俊春,等.六回路循环流化床颗粒浓度及循环流率实验研究[J].中国电机工程学报,2012,32(5):9-14.

ZHOU Xinglong,CHENG Leming,ZHANG Junchun,et al.Experimental study on solids suspension density and solids circulating rate in a CFB with six circulating loops[J].Proceedings of the CSEE,2012,32(5):9-14.

[22] 田子平,杨艳红.宽筛分颗粒对循环流化床锅炉传热的影响[J].锅炉技术,1999(2):13-17.

TIAN Ziping,YANG Yanhong.The effect on heat transfer of CFB boiler with wide distributed particles[J].Boiler Technology,1999(2):13-17.