机械搅拌式浮选设备是目前较为常用的煤泥高效浮选设备[1],在浮选槽内煤泥颗粒通过与气泡不断的碰撞、吸附和脱附来完成浮选过程[2]。大量资料[3-5]表明,气泡作为浮选过程的重要载体,其粒径分布对浮选效果有显著影响。因此,解析机械搅拌式浮选设备的可变操作参数对气泡粒径分布的影响规律,对优化浮选操作制度和提高浮选效率均有重要意义。

国内外学者对浮选设备内气泡粒径分布规律进行了大量的研究。研究发现浮选气泡的粒径随着起泡剂浓度的增大逐渐减小,当药剂浓度达到临界兼并浓度(Critical Coalescence Concentration,CCC)时,气泡粒径趋于稳定[6],不同种类起泡剂具有不同的CCC值,且起泡剂性能越强,CCC值越小,最终气泡粒径也越小[7-8],同时,溶液表面张力也随着起泡剂浓度的增大逐渐减小[9]。

机械搅拌式浮选设备可变参数较多,如叶轮搅拌速度、吸气速率、入料速率等[10],均会对浮选气泡粒径造成影响。JAMESON,LASKOWSKI,FINCH等[11-15]研究发现机械搅拌式浮选机内气泡粒径随着叶轮转速的增大而减小,随着吸气量的增大而增大,同时还发现10~300 m3之间不同型号机械搅拌浮选槽内气泡粒径与浮选槽容积之间的相关系数为0.017;刘文礼,谢广元,彭小奇等[16-19]研究发现浮选气泡粒径与充气量呈线性正相关,线性斜率受起泡剂浓度影响,气泡粒径随着温度的升高而增大。

本文在结合现有研究的基础上,研究了机械搅拌式浮选装置内起泡剂浓度对空气分散特征的影响,以及不同操作参数对气泡粒径的影响规律。

1 试 验

1.1 试验系统

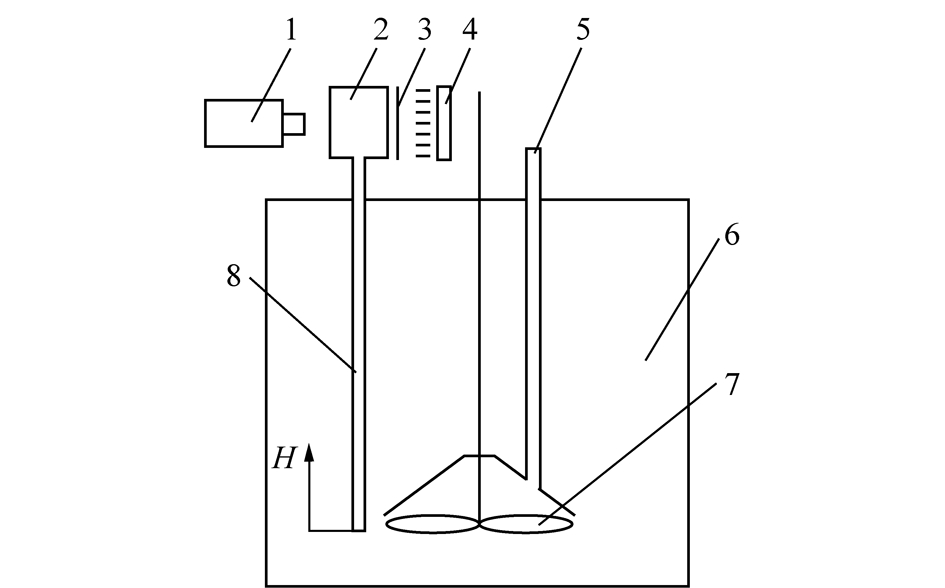

试验系统主要由机械搅拌式浮选装置和气泡测量装置两部分组成,如图1所示。

图1 试验系统示意

Fig.1 Schematic diagram of the experimental system

1—高速摄像仪;2—观察室;3—布光板;4—光源;5—吸气管;6—浮选槽;7—叶轮;8—引泡管

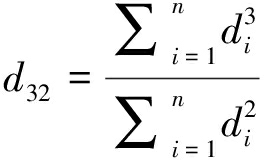

机械搅拌式浮选装置主要包括叶轮(转子)、定子、吸气管等部件,其工作原理是叶轮高速旋转使水和药剂充分混合,同时产生低压作用,将空气吸入并切割分散成气泡群。气泡测量装置的工作原理是将引泡管插入浮选槽与叶轮相同高度,观察室的一端连接微型泵,利用泵将浮选槽中部分气泡通过引泡管引入观察室后充分分散,光源照射在布光板上,使观察室一侧亮度均匀,在观察室另一侧用相机拍摄气泡图像并采用ProAnalyst软件处理,此方法称为McGill法[20],如图2所示。每组试验至少分析4 000个气泡,试验采用Sauter直径(d32)表征气泡粒径特征,可按式(1)计算[6]:

(1)

式中,n为气泡数量;di为第i个气泡的直径,mm。

图2 气泡图像

Fig.2 Bubble images

1.2 试验条件与方法

试验采用自来水为介质,利用Zeta probe型电位分析仪测定其pH平均值为7.2,平均温度为15 ℃,试验采用仲辛醇(C8H18O,化学纯)作为起泡剂,分子量为130.23。以叶轮所在高度为基准,建立竖直向上的坐标轴H,如图1所示。试验采用i-SPEED TR型高速摄像仪分别测定不同药剂浓度、取样高度、叶轮转速、吸气量时气泡的分布特征,采用CCA-100型表面张力仪测定不同药剂浓度时的表面张力。

2 结果与分析

2.1 药剂浓度对空气分散特征影响

控制叶轮转速、吸气量和取样高度不变,测量分析药剂浓度对气泡粒径的影响,如图3所示。

图3 药剂浓度对气泡Sauter直径的影响

Fig.3 Effect of reagent concentration on Sauter mean diameter

由图3(a)可知,气泡粒径随着仲辛醇浓度的增大逐渐减小,仲辛醇的CCC值出现在0.103 mmol/L,气泡粒径稳定在0.593 mm。图3(b)为药剂浓度0.085,0.103和0.120 mmol/L时的气泡直径累计产率分布情况,总体趋势为药剂浓度越大,小尺寸气泡产率越高。

仲辛醇浓度变化引起气泡粒径变化的重要原因是引起了溶液表面张力的变化,仲辛醇主要由疏水的非极性基和亲水的极性基组成,具有这两种结构的仲辛醇分子吸附在水溶液表面并形成定向的排列层,使水溶液表面被碳氢基团覆盖,因此仲辛醇浓度增加,溶液表面的非极性基团增加,从而降低了溶液的表面张力[21-23]。图4为仲辛醇浓度对溶液表面张力的影响规律。

图4 药剂浓度对表面张力的影响

Fig.4 Effect of reagent concentration on surface tension

由图4可见,溶液表面张力随药剂浓度的增大而线性减小,表面张力最大值和最小值分别为73.577和72.544 mN/m。利用吉布斯等温吸附公式可计算仲辛醇的吸附浓度[24]:

(2)

其中,Ci为仲辛醇浓度-粒径曲线的CCC值,μmol/m3;R为气体常数,8.314 J·(mol·K)-1;T为待测溶液绝对温度,![]() 为表面张力-药剂浓度曲线斜率,(N·m2)/μmol。计算可得仲辛醇的吸附浓度约为0.255 μmol/m2。

为表面张力-药剂浓度曲线斜率,(N·m2)/μmol。计算可得仲辛醇的吸附浓度约为0.255 μmol/m2。

2.2 叶轮转速对气泡粒径影响

控制吸气量和取样高度不变,测量不同药剂浓度时叶轮转速对气泡粒径的影响,如图5所示。

图5 转速对气泡Sauter直径的影响

Fig.5 Effect of rotate speed on Sauter mean diameter

叶轮转速的变化主要引起槽体内湍流强度的变化,由图5可见,不同药剂浓度时气泡粒径均随着叶轮转速的增大逐渐减小,表明湍流强度的增大可有效减小气泡粒径。气泡粒径和叶轮转速近似为线性相关,对数据进行线性拟合,见表1。

表1 气泡粒径-转速曲线拟合参数

Table 1 Information of bubble mean diameter-rotate speed curve

曲线斜率绝对值、截距和粒径差值均随着药剂浓度的增大逐渐减小,其中,药剂浓度由0.085 mmol/L增大到0.103 mmol/L(CCC值)时,斜率变化8.56,而由0.103 mmol/L增大到0.120 mmol/L时,斜率仅变化1.86,表明药剂浓度未达到CCC值时,气泡粒径受叶轮转速影响较大,这主要是由于气泡间存在较多的兼并,药剂浓度达到CCC值后,气泡粒径受叶轮转速影响较小,这主要是由于气泡表面吸附药剂增多,气泡表面的水化膜厚度增加,气泡间几乎不发生兼并[25]。在任意叶轮转速下,气泡粒径均随着药剂浓度的增大而逐渐减小。

2.3 吸气量对气泡粒径影响

控制叶轮转速和取样高度不变,测量不同药剂浓度时吸气量对气泡粒径的影响,如图6所示。

图6 吸气量对气泡Sauter直径的影响

Fig.6 Effect of air intake on Sauter mean diameter

由图6可见,不同药剂浓度时气泡粒径均随吸气量的增加而增大,表明增大空气进入槽体的速率,可有效增大气泡的粒径。吸气量由0.1 L/min增大到0.4 L/min时,药剂浓度为0.103 mmol/L和0.120 mmol/L的气泡粒径较为接近,当吸气量大于0.4 L/min时,药剂浓度0.103 mmol/L的气泡粒径大于药剂浓度0.120 mmol/L产生的气泡粒径。吸气量由0.1 L/min增大到0.9 L/min,气泡粒径的增大值分别为:0.264 mm(0.085 mmol/L),0.129 mm(0.103 mmol/L)和0.085 mm(0.120 mmol/L)。

2.4 取样高度对气泡粒径影响

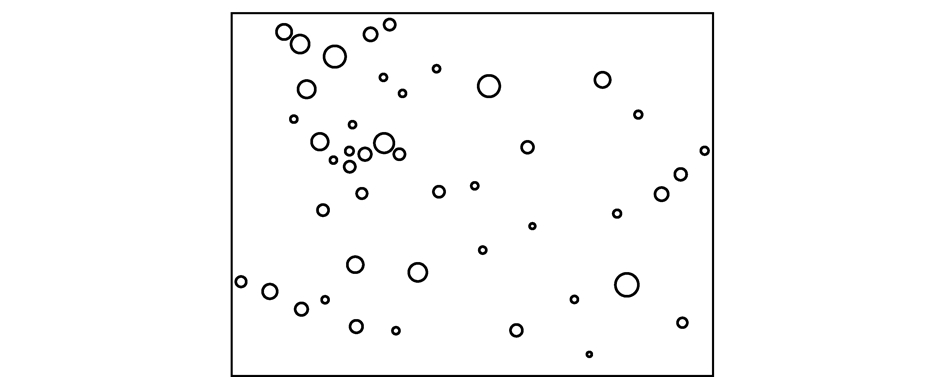

控制叶轮转速和吸气量不变,测量不同药剂浓度时气泡粒径随取样高度的变化规律,如图7所示。

图7 取样高度对气泡Sauter直径的影响

Fig.7 Effect of sampling height on sauter mean diameter

由图7可见,不同药剂浓度时气泡粒径均随着取样高度的增大而线性增大,但不同药剂浓度的斜率不同,分别拟合不同药剂浓度时的气泡粒径-取样高度曲线,结果见表2。

表2 气泡粒径-取样高度拟合方程

Table 2 Fitting equation of bubble mean diameter andsampling height

由表2可见,各个药剂浓度对应的斜率分别为:0.023 62(0.085 mmol/L)>0.006 77(0.103 mmol/L)>0.003 24(0.120 mmol/L),即拟合方程的斜率随着药剂浓度的增大而逐渐减小。由于药剂浓度为0.120 mmol/L时,可认为气泡间不发生任何兼并,因此表2中拟合方程的斜率可间接表征气泡的兼并概率,即药剂浓度越小,斜率越大,气泡间兼并概率越大。

2.5 操作参数对气泡粒径作用分析

分别对不同药剂浓度时叶轮转速、吸气量和取样高度的气泡粒径极差和方差进行分析,如图8和9所示。

图8 气泡粒径极差分析

Fig.8 Analysis on the range of Sauter mean diameter

图9 气泡粒径方差分析

Fig.9 Analysis on the variance of Sauter mean diameter

由图8可知,各操作参数的极差均随着药剂浓度的增大而减小,表明药剂浓度的增大有效减少了气泡间的兼并作用。药剂浓度为0.085,0.103和0.120 mmol/L时,极差最大值分别是:0.440(取样高度)、0.136(取样高度)和0.085(吸气量),而叶轮转速的极差始终最小,表明在各操作参数的研究范围内,药剂浓度小于等于CCC时,取样高度(0~20 cm)对气泡粒径影响最显著,药剂浓度高于CCC时,吸气量(0.1~0.9 L/min)对气泡粒径影响最显著,而叶轮转速(1 494~2 494 r/min)的变化对气泡粒径影响最不显著。

由图9可见,各操作参数的方差也均随着药剂浓度的增大而减小,表明药剂浓度的增大有效控制了气泡粒径的变化。药剂浓度为0.085,0.103和0.120 mmol/L时,方差最大值分别是:0.023 6(取样高度)、0.006 7(叶轮转速)和0.006 5(叶轮转速),表明在各操作参数的研究范围内,药剂浓度小于CCC时,取样高度的离散程度最高,初步分析可能是由于气泡上升过程中的相互兼并作用造成的,而药剂浓度大于等于CCC时,叶轮转速的离散程度最高,可能是由于叶轮高速旋转使槽体内形成较高的湍流强度和剪切作用造成的[26]。

3 结 论

(1)气泡粒径随仲辛醇浓度的增大逐渐减小,当达到0.103 mmol/L时气泡粒径稳定于0.593 mm;溶液表面张力随药剂浓度的增大而线性减小,仲辛醇的吸附密度为0.255 μmol/m2。

(2)气泡粒径随叶轮转速的增大而线性减小,且药剂浓度越大,气泡粒径减小越缓慢;气泡粒径随吸气量的增大而增大;气泡粒径与取样高度呈线性正相关,且药剂浓度越大,斜率越小。

(3)在各操作参数的研究范围内,药剂浓度小于等于临界兼并浓度时,取样高度对气泡粒径影响最显著,药剂浓度高于临界兼并浓度时,吸气量对气泡粒径影响最显著,而叶轮转速对气泡粒径影响最不显著。

参考文献(References):

[1] 张鹏.煤泥浮选设备发展综述[J].煤炭工程,2017,49(5):128-131.

ZHANG Peng.Development overview on coal slime flotation equipment[J].Coal Engineering,2017,49(5):128-131.

[2] 张世杰.煤泥浮选过程中颗粒与气泡碰撞、吸附规律研究[D].北京:中国矿业大学(北京),2015.

ZHANG Shijie.Study on collision and attachment behavior between particle and bubble in coal slime flotation[J].Beijing:China University of Mining & Technology (Beijing),2015.

[3] 马亮.浮选过程中含钙矿物颗粒与气泡的相互作用研究[D].长沙:中南大学,2011.

MA Liang.Study on minerals particles containing calcium and bubble interaction[D].Changsha:Central South University,2011.

[4] 张世杰,刘文礼,赵树凯,等.浮选气泡粒度分布规律[J].煤炭学报,2015,40(2):445-449.

ZHANG Shijie,LIU Wenli,ZHAO Shukai,et al.Bubble size distribution rules in flotation cell[J].Journal of China Coal Society,2015,40(2):445-449.

[5] 郭德,张秀梅,石常省,等.压强预处理对煤泥浮选效果的影响[J].煤炭学报,2011,36(8):1365-1369.

GUO De,ZHANG Xiumei,SHI Changxing,et al.The effect pressure-based pre-treat on the flotation efficiency of coal slurry[J].Journal of China Coal Society,2011,36(8):1365-1369.

[6] CHO Y S,LASKOWSKI J S.Effect of flotation frothers on bubble size and foam stability[J].International Journal of Mineral Processing,2002,64:69-80.

[7] CORONA-Arroyo M A,L PEZ-Valdivieso A,LASKOWSKI J S,et al.Effect of frothers and dodecylamine on bubble size and gas holdup in a downflow column[J].Minerals Engineering,2015,81:109-115.

PEZ-Valdivieso A,LASKOWSKI J S,et al.Effect of frothers and dodecylamine on bubble size and gas holdup in a downflow column[J].Minerals Engineering,2015,81:109-115.

[8] GRAU R A,LASKOWSKI J S.Role of frothers in bubble generation and coalescence in a mechanical flotation cell[J].Canadian Journal of Chemical Engineering,2006,84:170-182.

[9] FINCH J A,NESSET J E,ACUA C.Role of frother on bubble production and behaviour in flotation[J].Minerals Engineering,2008,21(12):949-957.

[10] EVANS G M,ATKINSON B W,JAMESON G J.Flotation science and engineering[M].New York:Marcel Dekker,Inc.1995:331-363.

[11] CLAYTON R,JAMESON G J,MANLAPIG E V.The development and application of the Jameson cell[J].Minerals Engineering,1991,4:925-933.

[12] GRAU R A,LASKOWSKI J S,HEISKANEN K.Effect of frothers on bubble size[J].International Journal of Mineral Processing,2005,76(4):225-233.

[13] CHEN F,GOMEZ C O,FINCH J A.Technical note bubble size measurement in flotation machines[J].Minerals Engineering,2001,14(4):427-432.

[14] NGUYEN A V,EVANS G M.Attachment interaction between air bubbles and particles in froth flotation[J].Experimental Thermal and Fluid Science,2004,28(5):381-385.

[15] VINNETT L,CONTRERAS F,YIANATOS J.Gas dispersion pattern in mechanical flotation cells[J].Minerals Engineering,2012,26:80-85.

[16] 张世杰,刘文礼,赵树凯,等.起泡剂与充气量对浮选气泡粒度影响规律研究[J].煤炭工程,2015,47(3):119-122.

ZHANG Shijie,LIU Wenli,ZHAO Shukai,et al.Research on effect of frother and gas rate on bubble size in flotation[J].Coal Engineering,2015,47(3):119-122.

[17] 代敬龙,谢广元,刘姗姗,等.浮选气泡尺寸影响因素分析[J].选煤技术,2007,10(5):7-10.

DAI Jinglong,XIE Guangyuan,LIU Shanshan,et al.Analysis on influence factors of flotation bubble size[J].Coal Preparation Technology,2007,10(5):7-10.

[18] 彭小奇,陈思超,宋彦坡,等.悬浮流中浮升气泡运动的数值模拟[J].中国有色金属学报,2013,23(11):3232-3241.

PENG Xiaoqi,CHEN Sichao,SONG Yanpo,et al.Numerical simulation of flotation bubble motion in suspension fluid[J].The Chinese Journal of Nonferrous Metals,2013,23(11):3232-3241.

[19] ZHANG Wei.Evaluation of effect of viscosity changes on bubble size in a mechanical flotation cell[J].Transactions of Nonferrous Metals Society of China,2014,24(9):2964-2968.

[20] GRAU R A,HEISKANEN K.Visual technique for measuring bubble size in flotation machines[J].Minerals Engineering,2002,15(7):507-513.

[21] 邓丽君,曹亦俊,王利军.起泡剂溶液的表面张力对气泡尺寸的影响[J].中国科技论文,2014,9(12):1340-1343.

DENG Lijun,CAO Yijun,WANG Lijun.Effect of surface tension on bubble size in frother solutions[J].China Sciencepaper,2014,9(12):1340-1343.

[22] 王军超,李国胜,韩加展,等.起泡剂对溶液中气泡形状和速度的影响研究[J].煤炭工程,2016,48(9):142-145.

WANG Junchao,LI Guosheng,HAN Jiazhan,et al.Study on bubble shape and velocity in different frother solutions[J].Coal Engineering,2016,48(9):142-145.

[23] 边炳鑫,陈清如,韦鲁滨.药剂磁化处理对煤泥浮选效果影响的研究[J].中国矿业大学学报,2004,33(3):343-346.

BIAN Bingxin,CHEN Qingru,WEI Lubin.Research on coal slime flotation using magnetized agents[J].Journal of China University of Mining & Technology,2004,33(3):343-346.

[24] DUKHIN S S,KRETZSCHMAR G,MILLER R.Dynamics of adsorption at liquid interfaces:theory,experiment,application[M].Elsevier,1995.

[25] 骆庆群.气体在疏水性表面的吸附和积聚现象及其作用研究[D].太原:太原理工大学,2016.

LUO Qingqun.Gas adsorption and accumulation on hydrophobic surface and its effects[D].Taiyuan:Taiyuan University of Technology,2016.

[26] 杨润全,王怀法.宽粒级煤浮选机流场数值模拟研究[J].煤炭学报,2013,38(4):657-661.

YANG Runquan,WANG Huaifa.A numerical simulation study on the flow field of wide-size-fraction coal flotation machine[J].Journal of China Coal Society,2013,38(4):657-661.