随着东部煤炭资源日渐枯竭,我国煤炭开发中心逐渐向西部转移[1],西部煤田赋存大量浅埋煤层[2-3]。但浅埋煤层开采过程中易发生顶板切落压架事故[1],对矿井的安全生产造成严重威胁。

针对这些问题,国外仅有少量研究,其中前苏联学者秦巴列维奇提出了台阶下沉假说[4],英、美学者提出采用房柱式采煤方法来控制开采浅埋煤层引起的剧烈矿压显现[5-6]。国内黄庆享等建立了基本顶的“短砌体梁”与“台阶岩梁”模型[7],厚砂土层的“拱梁”模型[8-9],以及浅埋大采高条件下顶板的“高位斜台阶岩梁”模型[10]。侯忠杰认为浅埋工作面基本顶破断后形成的结构与砌体梁不同,岩块间存在支撑作用[11]。魏立科等采用微震监测系统,成功预警了浅埋工作面压架事故的发生[12]。王方田等提出采用深孔预裂爆破的方法,减小工作面初次来压步距,进而降低发生压架事故的可能性[13]。王家臣提出了确定浅埋工作面液压支架工作阻力的动载荷法[14]。任艳芳等通过相似模拟,得到了浅埋工作面覆岩破断规律以及支架围岩相互作用关系[15-17]。贾后省等认为关键块回转伴随裂隙扩张,是形成突水溃沙通道的主要原因[18]。侯俊领等按基采比的不同,将浅埋采场划分为“有板有壳”、“有板无壳”和“无板无壳”3种类型[19]。李福胜等认为基载比小于0.9时,基本顶岩块将发生台阶下沉[20]。杜锋和白海波认为厚松散层超薄基岩综放条件下,覆岩将形成应力拱结构,导致工作面矿压显现减弱[21]。

已有研究主要针对表土层较厚的情况,但牛山煤矿浅埋工作面基载比最小区域表土层厚度仅为30 m,小于卸荷拱最低成拱高度,无法形成“拱梁”[8-9]或“应力拱”[21]等结构。本文针对此条件下工作面液压支架选型问题,以牛山煤矿为研究对象,采用离散元软件3DEC与多元非线性回归分析手段,对不同支护强度下的采场进行分析研究,揭示了初次来压与周期来压时表土层应力分布、基本顶岩块受力状态以及工作面的顶板下沉量发展规律,得出了表土层卸荷系数拟合曲面公式,建立了塑性铰连杆模型,给出了适用于表土层厚度小于卸荷拱最低成拱高度时的液压支架工作阻力计算公式,确定了牛山煤矿浅埋工作面液压支架所需工作阻力与支护强度。

1 工程背景

牛山煤矿地处丘陵地带,现生产工作面位于井田东北部,开采3号煤层,平均煤厚5.1 m,埋深130~182 m,采用综放采煤方法,采2 m放3.1 m。工作面选用ZF2200-16/24Z型液压支架,支护强度0.4 MPa,支护效果良好。该矿接替工作面位于井田西南部,埋深35~83 m,其中开切眼至推进230 m范围内,埋深约为35~51 m,表土层厚度14.5~30.0 m,基岩厚度9.3~21.7 m。

2 数值模型建立

2.1 初始地层模型

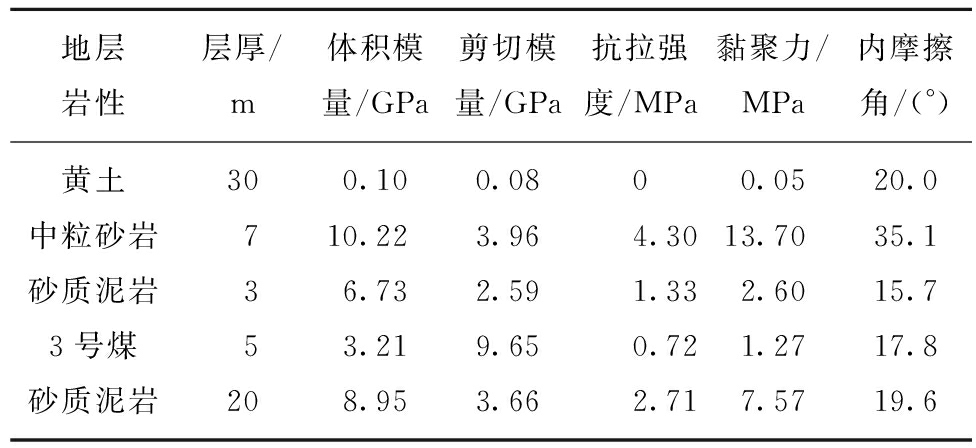

根据钻探资料,选取牛山煤矿浅埋工作面基载比(基岩厚度与表土层厚度之比)最小,即最危险的区域进行研究。建立工作面推进方向X=150 m,高度Z=65 m的平面模型。采用离散元块体(Block)模拟表土内部开裂及颗粒间摩擦,由随机节理划分,单个块体为平均面积约0.12 m2的多边形(模型所在平面的横截面),每个块体又划分为3~6个变形单元(Zone),用以模拟土体受挤压或剪切产生的变形;基岩与顶煤采用垂直节理划分离散元块体,每个块体划分8个变形单元;采高范围煤层与底板不划分离散元块体,仅划分变形单元;共10 659离散元块体,123 466变形单元。模型中岩块与节理均采用Mohr-Coulomb模型分析计算,由于埋深较浅且上覆松散土层,只考虑由重力(取g=9.81 m/s2)生成的应力场,模型底部固支,侧面限制法向水平位移,顶部为地表自由面。对于顶板破断研究,3DEC中的节理面并非代表弱面,而是代表模型中允许开裂的位置,因此岩块和节理面应赋统一强度与刚度。数值模型物理力学参数见表1。

表1 数值模型物理力学参数

Table 1 Physical and mechanical parameters ofnumerical model

2.2 开挖及监测

考虑到液压支架在达到工作阻力后表现为恒阻支护特性,因此采用对工作面控顶区顶板施加面力的方式来模拟液压支架支护作用,共分析支护强度分别为0.4,0.6,0.8,1.0和1.2 MPa五种方案,控顶距取4 m。

采用Fish语言控制模型开挖、放煤与移架,每循环推进1 m,采高2 m,放煤3 m计算10 000步,顶板破裂时额外计算30 000步。模型运行时对工作面顶板下沉量进行监测。基本顶所受表土载荷采用Fish语言间隔dx=0.1 m读出,并计算其均值。

3 数值模拟结果分析

3.1 基本顶初次来压

各方案下工作面推进至24 m时,基本顶下部拉应力超过其抗拉强度4.3 MPa,发生断裂,初次来压步距与文献[22]中计算结果23.02 m相近。根据采场形态的差异,选取支护强度分别为0.6,0.8和1.2 MPa的3个方案进行分析。由于基本顶岩块端角挤压应力较原岩应力大一个数量级,采用双标尺复合图,其中表土层、采高范围煤层和底板选用垂直压应力云图,顶煤、直接顶和基本顶选用应力张量图,如图1所示。

图1 基本顶初次来压时采场应力状态

Fig.1 Stress state of stope when basic roof first weighting

由图1(a)可知,支护强度为0.6 MPa时,液压支架难以平衡顶板压力,无法与围岩形成稳定结构,控顶区顶板不断台阶下沉,发生压架。这表明并验证了在浅埋薄基岩条件下,基本顶断裂后形成的结构难以自稳且较难支护[7],牛山煤矿采用现有按经验公式法选型的液压支架(支护强度0.4 MPa)开采浅埋工作面是不可行的。此时采空区上部表土层出现等腰梯形应力降低区Ⅰ,使基本顶所受表土载荷由断裂前的0.53 MPa降低至0.46 MPa(平均值,下同),定义卸荷系数α=基本顶断裂后表土载荷/基本顶断裂前表土载荷,此时α=0.87。Ⅰ区应力向三角形应力升高区Ⅱ转移,使表土载荷由0.53 MPa升高至0.76 MPa,应力集中系数1.43。

由图1(b),(c)可知,支护强度为0.8和1.2 MPa时,液压支架与围岩形成了稳定结构,控顶区顶板台阶下沉量分别达到63和29 cm。此时采空区上部表土层出现等腰梯形应力降低区Ⅰ,使基本顶所受表土载荷由断裂前的0.53 MPa分别降低至0.18和0.25 MPa,卸荷系数α分别为0.34和0.47。应力升高区Ⅱ为凹四边形,表土载荷由0.53升高至0.73 MPa,应力集中系数1.38。这表明在基本顶发生初次断裂至形成液压支架-围岩稳定结构的过程中,表土载荷随着台阶下沉量增大而降低,存在卸荷效应,使结构趋于稳定。支护强度越高,可承受的载荷越大,液压支架-围岩稳定结构形成越早,台阶下沉量越小。较大的支护强度仍难以避免台阶下沉,过小的支护强度无法形成支架-围岩稳定结构。

由图1中(b),(c)可知,基本顶A块左下角所受合力方向为右上,两种支护强度下分别达到3.3和4.9 MPa,由来自左侧基本顶岩体的水平挤压力、向上摩擦力以及经下部直接顶传递的液压支架支撑力组成。A块右上角与B块左上角所受合力方向为水平偏下,分别达到3.9和5.7 MPa。B块右侧上半部所受合力为左上,分别达到1.6和2.1 MPa。A块内部主要为方向左下角至右上角的压应力,分别达到1.0和1.3 MPa;B块上部主要为水平压应力,分别达到2.1和3.3 MPa,下部为小于0.2 MPa的水平拉应力。这表明在液压支架支撑作用下,基本顶A,B块的受力是不对称的;B块呈暂时的短梁结构,结合A块内部应力方向,可知B块对A块作用有垂直向下的分力,确定支护强度时还应考虑B块的作用;由于基本顶刚度限制,初次来压时基本顶岩块回转角仅为1.2°左右。

3.2 基本顶周期来压

由于支护强度0.6 MPa及以下的方案均在基本顶初次来压时发生压架,不再进行周期来压分析。选取支护强度分别为0.8和1.2 MPa的两个方案,并选择具有代表性的第2次周期来压进行分析,采用与图1类似的双标尺复合图,如图2所示。

图2 基本顶第2次周期来压应力状态

Fig.2 Stress state of stope when basic roof 2nd periodic weighting

由图2可知,因牛山煤矿浅埋工作面直接顶较薄(3 m),加之顶煤被放出,破碎的直接顶难以充满采空区,D块发生架后切落,与回转的C块共同形成“台阶岩梁”[4]结构。

支护强度为0.8 MPa时,工作面控顶区顶板台阶下沉达35 cm;支护强度为1.2 MPa时,台阶下沉减小至19 cm。此时C块上部表土层出现应力降低区Ⅲ,支护强度0.8 MPa时为三角形,支护强度1.2 MPa时为梯形,使C块所受载荷由0.53 MPa分别降低至0.32和0.46 MPa,卸荷系数α分别为0.60~0.87。工作面前方、采空区内部及采空区后方均出现三角形应力升高区Ⅳ,表土载荷升高至0.86 MPa,应力集中系数1.62。这表明在基本顶发生周期断裂至形成液压支架-围岩稳定结构的过程中,表土载荷亦随着顶板台阶下沉而降低,亦存在卸荷效应。周期来压时,相同支护强度下台阶下沉量较初次来压时小,顶板更易控制,但轻微台阶下沉仍难以避免。

C块左下角受力与上文A块类似,两种支护强度下分别达到4.2和7.6 MPa,且水平应力分量较A块更大。C块右侧下半部受到D块方向为左上的支撑力,分别达到3.7和4.9 MPa。这表明支护强度越小,台阶下沉量越大,卸荷效应越显著,导致表土载荷越小,进而使基本顶岩块内部应力减小。此外,D块对C块的垂直支撑分力达2.8 MPa,在结构平衡分析时不可忽略。

3.3 全程控顶区顶板下沉量

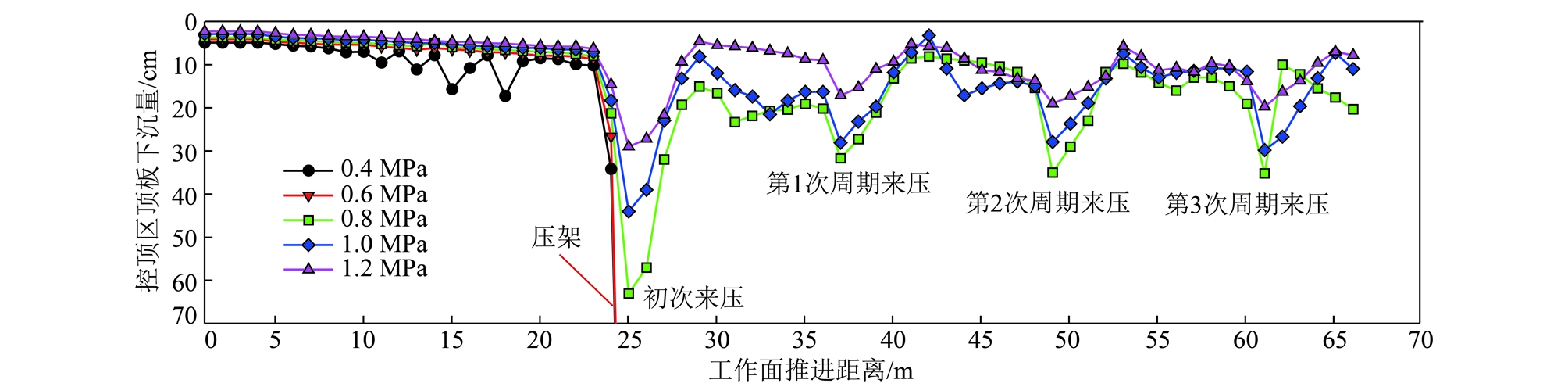

由图3可知,支护强度为0.4 MPa时,初次来压前顶板下沉量已达15.6 cm,这是因为过小的支护强度难以有效保证顶煤与直接顶的完整性,使液压支架受载过大,引起顶板明显下沉。推进至24 m时,工作面初次来压,支护强度为0.4和0.6 MPa的方案发生压架,支护强度达到0.8 MPa以上时,顶板下沉量随支护强度的增大而减小。在推进至37,49与62 m时,工作面发生第1,第2与第3次周期来压,顶板下沉量减小为初次来压时的50%~67%并趋于稳定,且未发生压架。这表明在地质条件变化不大的情况下,浅埋工作面液压支架若满足初次来压的要求,后续的开采也是安全的;支护强度的选择并不唯一,在保证不压架的前提下,可根据控顶区顶板允许下沉量确定所需支护强度,这与前人的理论[23]一致。

图3 控顶区顶板下沉量随工作面推进距离变化规律

Fig.3 Variation law of roof subsidence with advancing distance of roof control area in working face

4 力学模型

由数值模拟分析结果可知,浅埋煤层顶板控制的关键是防止初次来压期间基本顶岩块滑落失稳造成的工作面压架。文献[9]中给出了表土层厚度H大于卸荷拱最低成拱高度Hg时的液压支架工作阻力确定方法,其中:

式中,l0为初次来压时基本顶岩块长度,按文献[9]中算法取13.8 m;φ为表土内摩擦角,(°)。

牛山煤矿最危险区域表土层厚度H=30 m,Hg=43.2 m,显然无法形成卸荷拱,这在上文数值模拟结果中也得到了验证。

4.1 卸荷系数α多元非线性回归分析

浅埋工作面基岩较薄,最明显的特征是顶板呈单一关键层结构,其承受直至地表的上覆岩土载荷。基本顶破断后的台阶下沉引起表土层卸荷效应,使表土载荷降低,其初次来压卸荷系数α对判定支架-围岩结构是否稳定是十分关键的。

由数值模拟过程和结果可知,卸荷效应的机理为:基本顶破断前,表土载荷近似为H厚度表土产生的重力;当工作面推进至初次来压步距,基本顶在表土载荷和其自重作用下发生断裂,由于浅埋薄基岩采场的特性,基本顶岩块难以形成平衡结构而发生台阶下沉,强度较低的表土随基本顶岩块台阶下沉而向下运动,又由于土体颗粒间的挤压摩擦作用[24],基本顶岩块上部表土载荷向两侧转移,进而导致所受表土载荷降低,结构趋于稳定;随着基本顶岩块台阶下沉量增大,土体颗粒间的挤压摩擦作用也逐渐增强,表土载荷不断降低;当表土载荷降低至一定值时,在匹配的支护强度下,支架-围岩形成稳定结构。因此,表土层载荷、表土层摩擦特性和基本顶台阶下沉量可能成为卸荷系数的影响因素,其中表土层载荷主要由表土层厚度决定,表土层摩擦特性主要由内摩擦角决定(一方面土体黏聚力均较小,另一方面土体松动破碎后,黏聚力接近于0),台阶下沉量会随支护强度变化而变化,支护强度越大,基本顶岩块越容易平衡,台阶下沉量越小。此外,基于上文数值模拟结果,可认为初次来压时控顶区顶板下沉量ΔS=基本顶台阶下沉量。因此可认为α可能受表土层厚度H、表土内摩擦角φ及ΔS的影响。

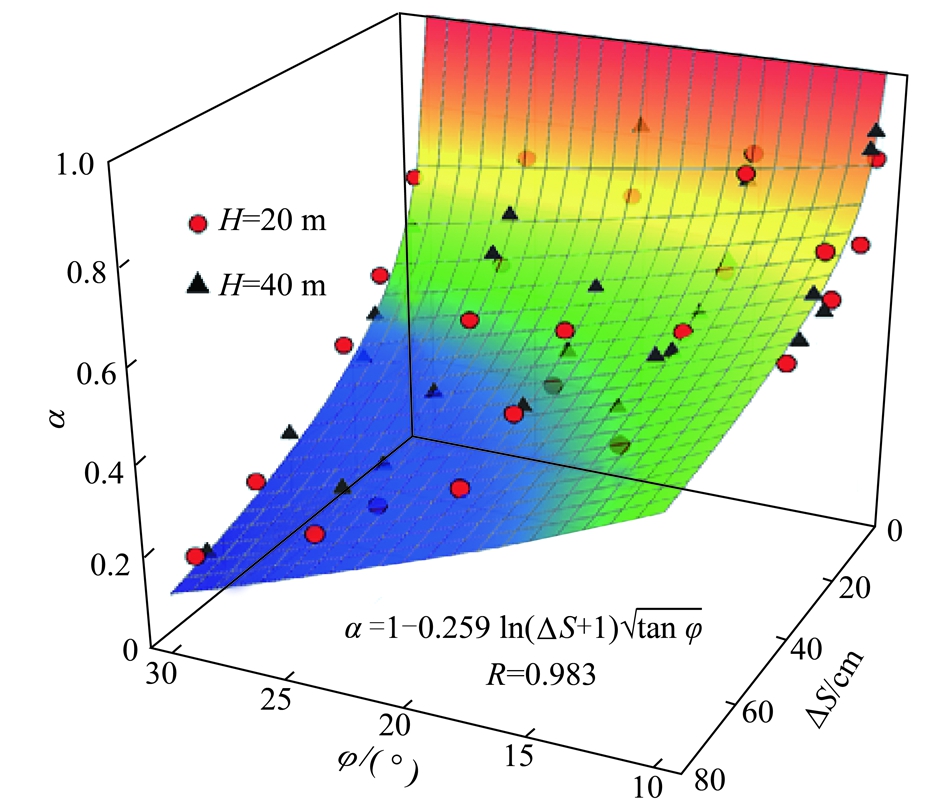

分别建立2种表土层厚度(20和40 m),5种表土内摩擦角(10°,15°,20°,25°和30°,取值范围参考前人研究成果[9]),共10组数值模型。每组数值模型采用随机的5种支护强度,并开挖至初次来压(均未发生压架),共得到50个α-H-φ-ΔS数据组。以α为纵轴,φ和ΔS为两横轴,不同H以红圆与黑三角区分,将50个数据组绘入三维坐标系并对α进行多元非线性回归分析,得到:![]() 拟合优度较高,且仅含1个未知参数a;对H=20 m的25个数据组单独拟合时,a=0.261,对H=40 m的25个数据组单独拟合时,a=0.258,这表明α对H不敏感,50个数据组可合并,得到的α拟合曲面如图4所示。

拟合优度较高,且仅含1个未知参数a;对H=20 m的25个数据组单独拟合时,a=0.261,对H=40 m的25个数据组单独拟合时,a=0.258,这表明α对H不敏感,50个数据组可合并,得到的α拟合曲面如图4所示。

图4 卸荷系数α拟合曲面

Fig.4 Fitting surface of unloading coefficient α

由图4可知,初次来压卸荷系数α可按下式确定:

由于发生压架后,围岩及表土的形态发生较大变化,受力状态及边界条件也大不相同,因此卸荷系数α的拟合公式仅适用于不压架(液压支架与围岩形成平衡结构)的情况。是否会发生压架可依据4.2节中单位架宽额定工作阻力公式进行判别(取ΔS=支架许用活柱下缩量,若计算所得P小于支架的单位架宽额定工作阻力,则不会压架)。

α拟合曲面在其定义域内呈“下部扭转矩形”形态,ΔS=0时α值均为1,这表明若基本顶不发生台阶下沉,表土层内不会出现卸荷效应。曲面曲率随ΔS增大而减小,这表明基本顶较小的台阶下沉即可引起显著的卸荷效应,降低表土载荷,使支架-围岩结构趋于稳定,但基本顶的进一步台阶下沉难以有效降低表土载荷。曲面随φ增大而升高,曲率变化不明显,这表明表土内摩擦角较大的情况下,相同ΔS引起的表土卸荷效应更为显著,支架-围岩结构更易稳定。

4.2 支架-围岩力学模型

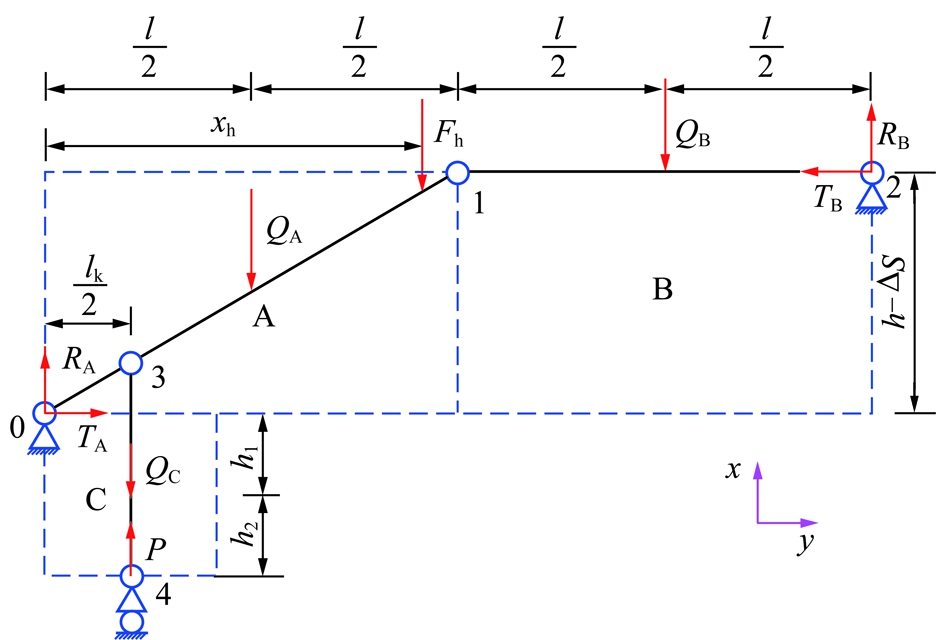

数值模拟过程及结果表明,顶板台阶下沉是一个相对缓慢的过程,且在此过程中岩块受到围岩摩擦约束,动能被吸收,进行支架-围岩平衡结构分析时可只考虑静力。为给出适用于表土层厚度H小于卸荷拱最小成拱高度Hg时的工作阻力确定方法,结合数值模拟结果中初次来压时岩块受力状态,建立如图5所示的塑性铰连杆模型。

图5 塑性铰连杆模型

Fig.5 Plastic hinge connecting rod model

图5中A,B杆为根据受力状态简化后的A,B岩块;C杆为顶煤与直接顶的组合体,0,1,2,3为固定塑性铰,4为可动塑性铰;QA,QB分别为A,B块自重载荷;QC为破碎顶煤与直接顶自重载荷;Fh为表土载荷合力;xh为表土载荷合力作用点距0点的水平距离;RA,RB分别为塑性铰对A,B块的摩擦力;TA,TB分别为塑性铰对A,B块的水平约束力;l为岩块长度(约为初次来压步距的一半),m;h为基本顶厚度,m;h1为直接顶厚度,m;h2为顶煤厚度,m,若为一次采全高,此值取0;lk为控顶距,m;P为单位架宽工作阻力,kN。

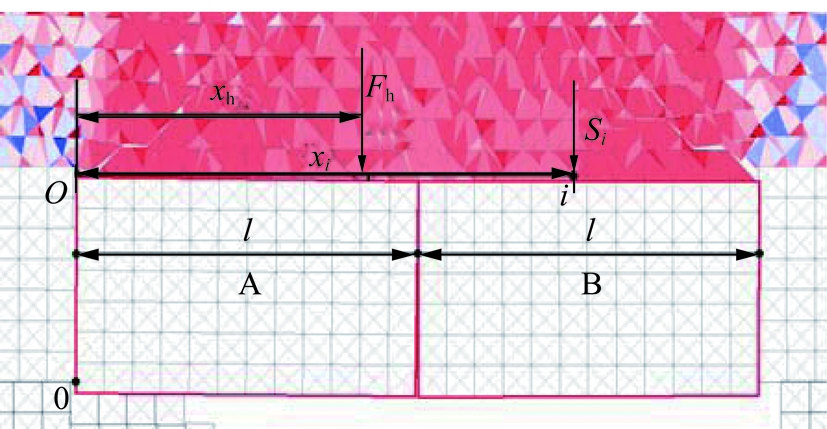

Fh和xh采用图6所示的方法,对通过Fish语言读出的测点应力值Si和测点位置xi进行简化得出,测点间距dx=0.1 m,共n=239个测点。

图6 表土载荷简化方法

Fig.6 Simplified method of topsoil load

表土载荷简化原则为(0点位置与图5匹配)

∑M0=xhFh=∑xiSidx

则xh=∑xiSidx/∑Sidx。代入不压架的各方案数据,得出xh=(0.933~0.976)l,平均0.961l。

根据数值模拟结果及卸荷系数α定义,A,B块所受表土载荷为

Fh=2αγ4Hl

式中,γ4为表土容重,kN/m3。

破碎顶煤与直接顶、A块,B块自重载荷分别为

QC=(γ1h1+γ2h2)lk

QA=QB=γ3hl

式中,γ1为直接顶容重,kN/m3;γ2为顶煤容重,kN/m3;γ3为基本顶容重,kN/m3。

结构滑落失稳时两块同时下沉,这表明极限平衡时,RA,RB均达到最大摩擦力,即

RA=TAtan φj;RB=TBtan φj

式中,φj为基本顶岩块摩擦角。

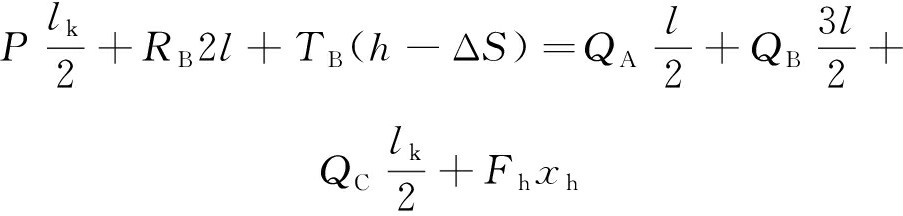

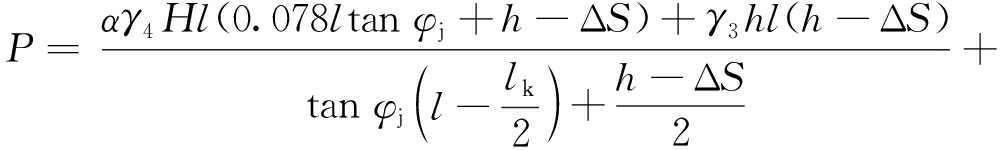

取模型整体作为研究对象,分别取:

∑Fx=0;∑Fy=0;∑M0=0

得到

TA=TB

RA+RB+P=QA+QB+QC+Fh

联立以上各式解得适用于表土层厚度H小于卸荷拱最低成拱高度Hg时的单位架宽工作阻力计算公式:

(γ1h1+γ2h2)lk

其中,![]()

上式有允许台阶下沉量ΔS、表土内摩擦角φ、直接顶容重γ1、顶煤容重γ2、基本顶容重γ3、表土容重γ4、直接顶厚度h1、顶煤厚度h2、基本顶厚度h、表土厚度H、基本顶岩块长度l、基本顶岩块摩擦角φj、控顶距lk共13个参数。其中ΔS形成了表土下沉空间,是引起卸荷效应的直接原因,较小的ΔS即可显著降低所需工作阻力;φ体现了表土颗粒下沉过程中的挤压摩擦作用[24](形成垂直向上的分力,使基本顶岩块上部表土载荷向两侧转移),是引起卸荷效应的内在原因;各岩(土)层容重和厚度是载荷形成的根本原因;l影响支架-围岩平衡结构所承载表土范围以及基本顶岩块自重;φj决定了基本顶岩块水平分力对垂直分力的转化效率,此值越大支架-围岩结构越趋于稳定[7-9];此外,h和l共同影响基本顶岩块块度,h/l越小,结构越趋于稳定[7-9]。

由前人统计成果[9](表1)可知,浅埋工作面顶板台阶下沉后并未发生压架,而是形成支架-围岩稳定结构。这表明基本顶刚破断时是不稳定的,随着基本顶岩块台阶下沉,动压被吸收,表土载荷逐渐卸荷,当与液压支架支护能力相匹配时形成稳定结构。

代入牛山煤矿地质条件,考虑到顶板管理及顶煤力学特性取ΔS=30 cm,得单位架宽工作阻力P=3 919 kN,取原架宽1.25 m,则所需液压支架工作阻力为4 899 kN,支护强度0.98 MPa。牛山煤矿通过更换原液压支架立柱,使工作阻力达到要求,在浅埋工作面初次来压时控顶区仅出现23~35 cm的台阶下沉(工作面中部最大),未发生压架。

5 结 论

(1)浅埋工作面基本顶岩块的台阶下沉会引起表土层的卸荷效应,使基本顶岩块受载减小,结构趋于稳定,进而使所需支护强度降低,初次来压卸荷系数![]() 较小的ΔS即可引起显著的卸荷效应。

较小的ΔS即可引起显著的卸荷效应。

(2)浅埋工作面初次来压时,由于液压支架的支撑作用,基本顶A,B块受力是不对称的,且B块对A作用有垂直向下的分力,因此在确定液压支架支护强度时还应考虑B块的作用。浅埋工作面周期来压时,D块对C块作用有垂直向上的分力,达2.8 MPa。

(3)建立了塑性铰连杆模型,给出了适用于表土层厚度小于卸荷拱最低成拱高度时的液压支架工作阻力计算公式。工作阻力的选择并不唯一,较小的ΔS即可显著降低所需液压支架支护强度。卸荷效应可对浅埋工作面顶板出现台阶下沉而未发生压架的现象做出合理解释。

(4)代入牛山煤矿地质条件,考虑到顶板管理及顶煤力学特性取ΔS=30 cm,则牛山煤矿浅埋工作面液压支架(架宽1.25 m)工作阻力确定为4 899 kN,支护强度0.98 MPa。工作面初次来压时控顶区仅出现23~35 cm台阶下沉(工作面中部最大),未发生压架。

参考文献(References):

[1] 杨登峰.西部浅埋煤层高强度开采顶板切落机理研究[D].北京:中国矿业大学(北京),2016.

YANG Dengfeng.Study on roof cut off mechanism of high intensity mining in western shallow seam[D].Beijing:China University of Mining & Technology (Beijing),2016.

[2] 杨登峰,陈忠辉,朱帝杰,等.基于顶板切落的浅埋煤层开采支架工作阻力研究[J].岩土工程学报,2016,38(S2):286-292.

YANG Dengfeng,CHEN Zhonghui,ZHU Dijie,et al.Support capacity at roof cutting in mining of shallow coal seam[J].Chinese Journal of Geotechnical Engineering,2016,38(S2):286-292.

[3] 刘新杰.浅埋煤层采场上覆岩层运动分析及支架阻力研究[D].北京:中国矿业大学(北京),2015.

LIU Xinjie.Analysis of overlying strata movement and support resistance in shallow buried stope[D].Beijing:China University of Mining & Technology (Beijing),2015.

[4] Цимбарович П М.矿井支护[M].北京:煤炭工业出版社,1957.

[5] HENRY Bogert,S J Jung,H W Lim.Room and pillar stope design in highly fractured area[J].International Journal of Rock Mechanics and Mining Sciences,1997,34(3):145-156.

[6] HENSON H J,SEXTON J L.Primary study of shallow coal seams using high-resolution seismic reflection methods[J].Geophysics,1991,56(9):34-43.

[7] 黄庆享.浅埋煤层长壁开采顶板结构及岩层控制研究[M].徐州:中国矿业大学出版社,2000.

[8] 黄庆享,张沛,董爱菊.浅埋煤层地表厚砂土层“拱梁”结构模型研究[J].岩土力学,2009,30(9):2722-2726.

HUANG Qingxiang,ZHANG Pei,DONG Aiju.Mathematical model of “arch beam” of thick sandy soil layer movement in shallow seam[J].Rock and Soil Mechanics 2009,30(9):2722-2726.

[9] 张沛.浅埋煤层长壁开采顶板动态结构研究[D].西安:西安科技大学,2012.

ZHANG Pei.Research on dynamic roof structure in shallow seam longwall mining[D].Xi’an:Xi’an University of Science and Technology,2012.

[10] 黄庆享,周金龙.浅埋煤层大采高工作面矿压规律及顶板结构研究[J].煤炭学报,2016,41(S2):279-286.

HUANG Qingxiang,ZHOU Jinlong.Roof weighting behavior and roof structure of large mining height longwall face in shallow coal seam[J].Journal of China Coal Society,2016,41(S2):279-286.

[11] 侯忠杰.对浅埋煤层“短砌体梁”、“台阶岩梁”结构与砌体梁理论的商榷[J].煤炭学报,2008,33(11):1201-1204.

HOU Zhongjie.Concept of both short voussoir beam and step beam in shallow seam and voussoir beam theory[J].Journal of China Coal Society,2008,33(11):1201-1204.

[12] WEI Like,QI Qingxin,LI Hongyan,et al.A case study of damage energy analysis and an early warning by microseismic monitoring for large area roof caving in shallow depth seams[J].Shock & Vibration,2015,2015(2):1-9.

[13] WANG Fangtian,TU Shihao,YUAN Yong,et al.Deep-hole pre-split blasting mechanism and its application for controlled roof caving in shallow depth seams[J].International Journal of Rock Mechanics & Mining Sciences,2013,64(6):112-121.

[14] 王家臣,王兆会.浅埋薄基岩高强度开采工作面初次来压基本顶结构稳定性研究[J].采矿与安全工程学报,2015,32(2):175-181.

WANG Jiachen,WANG Zhaohui.Stability of main roof structure during the first weighting in shallow high-intensity mining face with thin bedrock[J].Journal of Mining & Safety Engineering,2015,32(2):175-181.

[15] 任艳芳,宁宇,齐庆新.浅埋深长壁工作面覆岩破断特征相似模拟[J].煤炭学报,2013,38(1):61-66.

REN Yanfang,NING Yu,QI Qingxin.Physical analogous simulation on the characteristcs of overburden breakage at shallow longwall coalface[J].Journal of China Coal Society,2013,38(1):61-66.

[16] 任艳芳,宁宇,徐刚.浅埋深工作面支架与顶板的动态相互作用研究[J].煤炭学报,2016,41(8):1905-1911.

REN Yanfang,NING Yu,XU Gang.Dynamic interaction between support and roof in shallow coal seam[J].Journal of China Coal Society,2016,41(8):1905-1911.

[17] 来兴平,单鹏飞,郑建伟,等.浅埋大采高综采矿压显现规律物理模拟实验研究[J].采矿与安全工程学报,2014,31(3):418-423.

LAI Xingping,SHAN Pengfei,ZHENG Jianwei,et al.Physical simulation on strata behavior of large mining height fully mechanized face in shallow-buried and thick seam[J].Journal of Mining & Safety Engineering,2014,31(3):418-423.

[18] 贾后省,马念杰,赵希栋.浅埋薄基岩采煤工作面上覆岩层纵向贯通裂隙“张开-闭合”规律[J].煤炭学报,2015,40(12):2787-2793.

JIA Houxing,MA Nianjie,ZHAO Xidong.“Open-close” law of longitudinal transfixion cracks in shallow buried coal face with thin bedrock[J].Journal of China Coal Society,2015,40(12):2787-2793.

[19] 侯俊领,谢广祥,唐永志,等.厚冲积层薄基岩采场围岩三维力学特征[J].煤炭学报,2013,38(12):2113-2118.

HOU Junling,XIE Guangxiang,TANG Yongzhi,et al.Three-dimensional mechanical characteristics of rocks surrounding the stope of thick unconsolidated layers and thin bedrock[J].Journal of China Coal Society,2013,38(12):2113-2118.

[20] 李福胜,张勇,许力峰.基载比对薄基岩厚表土煤层工作面矿压的影响[J].煤炭学报,2013,38(10):1749-1755.

LI Fusheng,ZHANG Yong,XU Lifeng.Influence of ratio of basement and loadings on mining face rock pressure in thin basement rock thick surface soil[J].Journal of China Coal Society,2013,38(10):1749-1755.

[21] 杜锋,白海波.厚松散层薄基岩综放开采覆岩破断机理研究[J].煤炭学报,2012,37(7):1105-1110.

DU Feng,BAI Haibo.Mechanism research of overlying strata activity with fully mechanized caving in thin bedrock with thick alluvium[J].Journal of China Coal Society,2012,37(7):1105-1110.

[22] 钱鸣高,石平五,许家林.矿山压力与岩层控制[M].北京:中国矿业大学出版社,2010.

[23] 杨永康,李建胜,康天合,等.浅埋厚基岩松软顶板综放采场矿压特征工作面长度效应[J].岩土工程学报,2012,34(4):709-716.

YANG Yongkang,LI Jiansheng,KANG Tianhe,et al.Effect of working face length on underground pressure characteristics by fully-mechanized top-coal caving mining under shallow-buried thick bedrock loose roof[J].Chinese Journal of Geotechnical Engineering,2012,34(4):709-716.

[24] 左建平,孙运江,钱鸣高.厚松散层覆岩移动机理及“类双曲线”模型[J].煤炭学报,2017,42(6):1372-1379.

ZUO Jianping,SUN Yunjiang,QIAN Minggao.Movement mechanism and analogous hyperbola model of overlying strata with thick alluvium[J].Journal of China Coal Society,2017,42(6):1372-1379.