拉斗铲倒堆工艺是世界范围内露天开采领域的主流开采工艺,该工艺实现了采装、运输和排土等生产环节的合并,简化了露天煤矿开采过程,降低了岩石剥离成本。但受限于重型机械制造与检修水平、拉斗铲昂贵的设备造价以及露天开采工艺设计理念,我国对拉斗铲倒堆工艺的研究与应用实践起步较晚。2007年神华准格尔能源有限责任公司黑岱沟煤矿首次应用了拉斗铲倒堆工艺,成为目前我国已经建成的规模最大、效率最高的现代化露天煤矿,推进了我国露天采矿工艺的发展。

近十余年来,国内针对拉斗铲倒堆工艺的研究主要集中在工艺引进的可行性探讨、拉斗铲倒堆工艺与其他开采工艺的比选、开采工艺方案的设计、拉斗铲作业与其他环节的相互衔接等宏观方面[1-2]。诸多研究工作中,中国矿业大学张幼蒂、才庆祥、李克民、尚涛等学者及其科研队伍的研究成果具有很强的代表性,具体包括倒堆剥离拉斗铲规格的选择[3]、拉斗铲倒堆工艺运煤系统优化[4]、抛掷爆破与剥离台阶开采参数分析[5]、拉斗铲倒堆剥离工艺系统的优化决策[6]、特殊煤层赋存条件下的拉斗铲作业方式研究[7]等方面。与中国拉斗铲倒堆工艺的研究工作相比,国外近年来多从拉斗铲效率角度入手,通过现场大量的数据采集[8-9],从拉斗铲作业性能的变化规律掌握设备作业特点,并依此指导工艺设计及优化[10-12],研究更为深入、细致。

作为一种线性尺寸庞大的大型挖掘设备(挖掘半径最大可达160 m、最大挖掘深度超过60 m、设备总重最大可达12 200 t),拉斗铲与传统的电铲存在以下显著的区别:拉斗铲具有采、运、排3个环节的作业功能,可独立完成物料搬运任务;拉斗铲倒堆物料时无实体道路的约束,且物料的挖掘、排弃作业存在严格的次序关系;拉斗铲倒堆工作面设计参数受拉斗铲设备的线性尺寸制约,且对设备作业旋转角度、物料二次倒堆量影响较大,对系统整体效率起到决定性的作用。综上所述,拉斗铲倒堆工艺的作业方式、参数优化研究不仅需要优化物料的运输次序与路径、还需要规划物料最优的原始分布情况。这一特点决定了该工艺的优化设计应参考国外的设计理念,即以设备作业效率最大化为原则首先确定设备作业方式,进而进行工程优化设计,而非在具体工程确定的条件下设计设备作业方式。

鉴于目前国内尚未有针对拉斗铲效率最大化条件下的倒堆作业方式及参数优化系统的研究,笔者以物料流量流向优化理论与工艺系统模拟为基础,提出拉斗铲倒堆工艺的重心圆投影模型优化方法,并基于黑岱沟露天矿拉斗铲倒堆应用实例进行了优化计算,提高了工艺系统的效率,降低了倒堆成本,为拉斗铲倒堆工艺作业方式与作业参数优化提供了可靠的理论基础。

1 拉斗铲倒堆工艺物料流量流向优化的基本模型

1.1 拉斗铲倒堆作业过程概述

按照拉斗铲站立位置的不同,可将拉斗铲倒堆方式划分为站立于工作面倒堆、站立于排土场倒堆、站立于临时平台倒堆3类[13],以我国黑岱沟露天矿为例,该矿应用的比塞洛斯8750-65型拉斗铲目前采用的是第1类倒堆方式,整个倒堆过程由抛掷爆破、液压反铲与推土机平整爆堆作业、电铲卡车辅助剥离爆堆上分层作业、拉斗铲倒堆作业4个环节组成(工作面变化情况如图1所示)。拉斗铲作业时,站立于推土机、单斗-卡车等平整后的爆堆之上,依次挖掘超前沟、台阶上下分层、煤沟处物料,并将物料堆弃至排土场位置形成倒土堆。为扩大作业范围,拉斗铲需在工作面来回走行,实现不同区域物料的挖掘与排弃,倒堆工艺系统工作面要素如图2所示。

1.2 重心圆投影模型的提出

单斗卡车工艺的物料流量流向优化问题是求解矿岩运输的总距离最短限制条件下卡车路径规划,拉斗铲倒堆工艺的物料流量流向优化问题与此类似,要求求解物料总运输时间最短限制条件下拉斗铲挖掘-排弃轨迹及相应的最优原始物料分布。但拉斗铲推进过程中,待挖掘物料分布不规则、受土空间的几何形状复杂,难以实现物料体积的定量计算。

常规单斗-卡车工艺的矿岩运输距离一般采用重心计算方法[14],通过三维扫描找到物料重心,分别计算矿岩运距(图3),然后根据具体情况选取单环或者双环内排,计算得到剥离物内排运距平均值为

(1)

式中,D为剥离物内排平均运距;Lc为采掘重心所在台阶采掘工作线长度;![]() 为排土重心所在台阶排土工作线长度;K为系数,单环内排时,K=2,双环内排时,K=4;Dc为横向运距;Da为附加运距。

为排土重心所在台阶排土工作线长度;K为系数,单环内排时,K=2,双环内排时,K=4;Dc为横向运距;Da为附加运距。

参考单斗-卡车工艺的运距计算方法并结合拉斗铲作业特点可以得到:拉斗铲倒堆工艺中的“物料搬运”主要体现转动过程中,其旋转角度对应单斗卡车工艺的运距概念;拉斗铲转动角度一般小于180°,否则应从另一侧转动,因此转动过程可视为单斗卡车工艺的单环运输过程;拉斗铲倒堆的物料运输轨迹无实体道路约束,铲斗挖掘轨迹、运输轨迹围绕以拉斗铲旋转中心为圆心的圆周分布,相应的,各周期挖掘物料也围绕此圆周分布。根据上述特点,研究提出了重心圆投影模型,具体如下:

图1 抛掷爆破-拉斗铲倒堆工艺作业流程

Fig.1 Process of casting blast and dragline stripping technology

图2 倒堆工艺系统工作面要素示意

Fig.2 Major factors of overcast stripping working platform

图3 单斗-卡车工艺运距计算

Fig.3 Calculation of transport distance of bucket-truck technology

定义拉斗铲作业旋转角度为“转距”,当拉斗铲作业中心为O点,将物料A排弃至倒土堆B处(图2),转距为

(2)

显然挖掘范围内射线OA上的物料排弃至B处所需的转距相同,因此可将拉斗铲挖掘区域内的物料体积投影至一个圆周上,实现物料转距的等价计算。以拉斗铲周期推进一次超前沟的新增物料为例:建立m个经过拉斗铲旋转中心O点、且垂直于水平面的切面,Wi即代表切面Si,Si+1切割新增物料区域所得到的体积,并将其投影至半径为R的圆上(图4),同理将倒土堆空间也投影至该圆上。当射线足够密集时,同一块段内所有物料转距可视为相同,由此建立拉斗铲倒堆工艺物料流量流向的重心圆投影模型。

图4 拉斗铲周期新增物料量的投影转化

Fig.4 Transformation of period newly increased waste

图5 单翼物料挖掘-排弃的有向图

Fig.5 Digraph of single wing waste with excavating and dumping

重心圆投影模型可用有向图系统描述[15-16],仅考虑拉斗铲倒堆工艺单环运输情况(机体每次转动不超过180°),在图5中定义Wi为出发点,Pj为收点,则D=(V,A)为一无环简单图,顶点集合为V={w1,w2,…,wi,…,wm,p1,p2,…,pj,…,pm},边集合为A={w1pj1,w2pj2,…,wipji,…,wmpjm},且满足ji∈{1,2…,m},j1≠j2≠…≠jm。

设物料体积、内排容量皆为W,各节点物料容量为设备单次运输量W/m,则弧容量C(Wi,Pj)为W/m,且满足节点的次dG(Wi)=dG(Pi)=1;挖掘区域物料节点间距为α,转距为θ1;排弃区域节点间距为β,转距为θ3;挖掘、排弃中间区域转距为θ2,则单环总转距Z为

(3)

由式(3)可知:当工作面物料赋存与排土场空间的尺寸、位置关系确定后,物料的总转距为定值。

1.3 物料迁移次序、路径与耗时的关系

考虑到物料运输环节耗时与转距的关系y=F(x)一般是非线性的,且在定义域区间内一般可简化为凹函数或凸函数,因此还需讨论不同物料迁移次序与路径对总耗时造成的影响。

记m次转距分别为{x1,x2,…,xm},且满足θ2≤x1≤x2≤…≤xm≤θ1+θ2+θ3。

则![]() 总耗时为

总耗时为![]()

(1)当F(x)为凸函数时,由琴生不等式可得

(4)

当且仅当x1=x2=…=xn时上式取等号,即“等距排弃”时(单次运距的整体分布趋近于运距定义域区间的平均值),总运输时间最少,则图3中Wi点物料将排弃至Pm+1-i点。

(2)当F(x)为凹函数时情况相对较为复杂,假定![]() 且

且![]() 根据微分中值定理,则有

根据微分中值定理,则有![]() 满足

满足

(6)

由于F(x)为严格凹函数,因此F′(x)在[a,b]上单调减,F′(ξ2)-F′(ξ1)<0,则

(7)

即x1+x2为定值,当|x1-x2|增大时,F(x1)+F(x2)减小,推广至一般情况,则有

(8)

即“差距排弃”时(单次转距的分布趋近于定义域区间的最大值与最小值),总运输耗时最少。考虑实际问题中,挖掘、排弃各节点次为1,由式(8)得

(9)

因此,图5中Wi点物料将排弃至Pi点。

2 重心圆圆心及作业单元体确定

2.1 现场作业参数

我国黑岱沟露天矿采用抛掷爆破与拉斗铲倒堆联合开采工艺,拉斗铲主要作业平盘参数见图6、表1。

图6 拉斗铲倒堆工艺工作面主要参数

Fig.6 Major parameter of overcast stripping working platform

上述参数中,拓展后的拉斗铲作业平盘宽度B与高度Hd是可调节参数,直接影响拉斗铲系统作业效率,是工作面参数优化的主要对象。根据大量爆堆三维扫描数据拟合可知,二者满足

表1 拉斗铲倒堆工艺工作面主要参数

Table 1 Major parameter of overcast stripping platform

B=-72.08ln Hd+312.62

(10)

为满足原煤产量要求,目前Hd高度在11~15 m,因此研究仅针对Hd为11,12,13,14,15 m五种情况进行模拟计算与分析。

2.2 重心圆投影模型圆心的确定

重心圆投影模型中的圆心为拉斗铲作业旋转中心,因此需要根据拉斗铲机位布置确定圆心位置。综合考虑设备作业方式、挖掘方式、台阶的挖掘次序等因素,设计拉斗铲周期移设路线如图7所示。L为作业中心线距台阶坡顶线距离,取设备底盘半径与安全距离之和为16.5 m;D为反向移设距离,取12.8 m;T为周期推进距离,取值受拉斗铲倒堆站立台阶高度影响,满足

T=2.3(22.2-1.62Hd)

(11)

图7 拉斗铲周期移设路线

Fig.7 Dragline cycle shifting route

为满足拉斗铲往返式推进作业方式[17-18],推进周期内在第1条作业中心线上设立1,2号作业机位;两条中心线之间设立3号机位辅助2号机位挖掘A区域下分层、辅助4号机位挖掘B区域上分层;第2条作业中心线仅设立4号机位,可根据现场具体情况增加机位辅助B区域下分层及煤沟的物料剥离。0,5机位目的是拉斗铲利用自重压实路面,不进行作业。由于3号机位为辅助机位,设备在该机位作业量少、时间短,为简化计算,研究中仅考虑设备在1,2,4号机位的作业,由此确定重心圆投影模型的3个圆心。

2.3 重心圆投影模型的作业单元体建模

拉斗铲倒堆工艺作业基本单元体的几何形态变化复杂,一般平面图解方法难以实现物料空间位置与体积的定量计算,因此研究中建立拉斗铲倒堆工艺的作业单元体三维模型,为重心圆投影模型的计算提供依据。根据拉斗铲倒堆工作面要素,将作业单元体主要划分为超前沟、台阶、排土场3类,模型构建过程简述如下(图8):

图8 重心圆投影模型的作业单元体

Fig.8 Cell cube of gravity circular projection model

(1)超前沟单元体上顶面尺寸可由平面作图直接得到,高台阶坡面角、台阶坡面角分别取65°,38°,铲斗切割形成的弧面简化为自然安息角为38°的斜面,从而构建超前沟单元体;

(2)台阶单元体下半部分几何形状较为复杂,研究中对已经建立的超前沟、煤层、倒土堆单元体进行布尔运算,切割后形成台阶单元体的三维模型;

(3)倒土堆单元体是多个作业机位的物料按次序堆积形成,建模中采用重复迭代方法,直至倒土堆体积、位置趋于稳定、且形成一定的周期性,以此作为实际倒土堆的真实形态。

研究中在构建的三维模型之上进行块体切割与投影,各切面夹角取5°,从而得到切割后单元块体的体积与重心空间位置。

3 设备作业循环耗时概率分布规律

3.1 挖掘调整环节作业耗时分布规律计算

拉斗铲倒堆作业的过程可视为物料在拉斗铲的外部作用下向排土场迁移,不同作业环节中不同位置物料的迁移耗时是离散分布的随机变量。

由于统计数据的平均化指标难以如实反映生产实际情况的规律性,因此研究中在黑岱沟露天矿应用的比塞洛斯8750-65型拉斗铲上安装了角速度传感器,进行了长达半年的数据实测、统计检验,掌握了其作业耗时服从的概率分布规律,进而为不同工作面参数条件下单个推进周期耗时的模拟计算提供依据[19-21]。

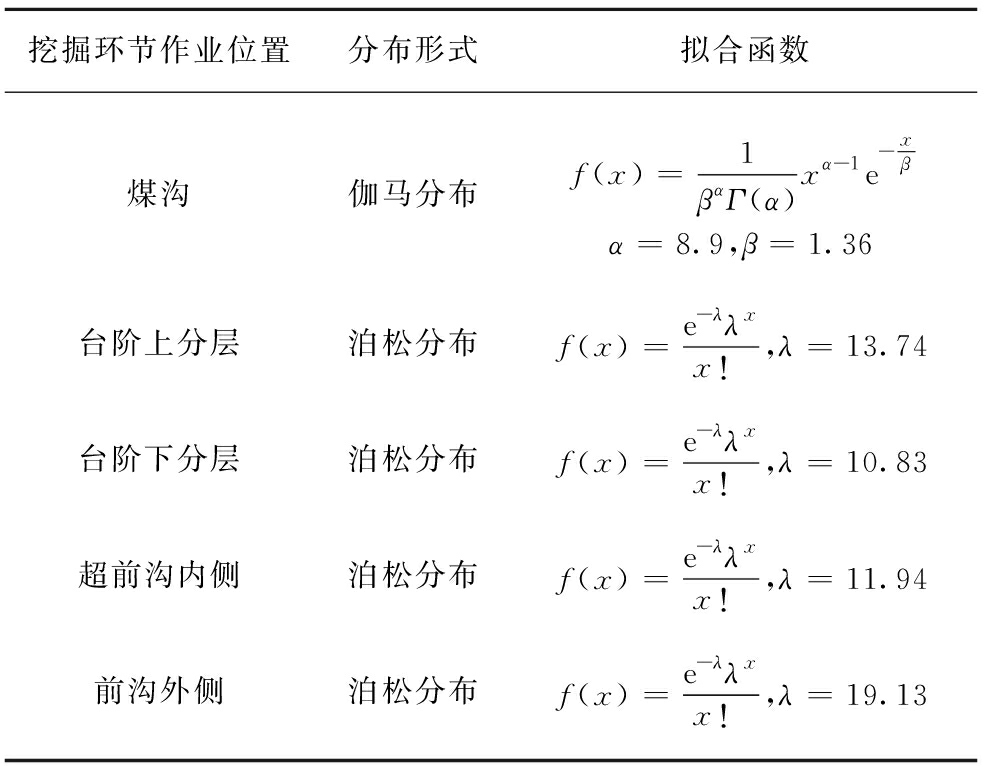

统计数据显示:拉斗铲在挖掘不同位置时(台阶上下分层、煤沟、超前沟内外侧),其各个机动动作环节(挖掘—满载旋转—空载返回—铲斗调整)耗时规律迥异。挖掘、调整作业环节中耗时规律统计结果见表2,3。

表2 挖掘环节作业耗时概率分布的拟合函数

Table 2 Fitting function of time consuming probabilitydistribution(excavating step)

表3 调整环节作业耗时概率分布的拟合函数

Table 3 Fitting function of time consuming probabilitydistribution(adjustment step)

3.2 满载旋转-空载返回环节作业耗时分布规律计算

满载旋转、空载返回环节作业耗时规律体现在转距与耗时的关系上。根据对角速度传感器采集数据的分析,得到不同作业条件下转动角度与耗时的离散关系,为简化计算,每隔10°划定旋转角度区间,分别进行统计检验得到作业耗时概率分布的拟合函数。限于篇幅,此处仅给出台阶、超前沟处作业的满载旋转过程的计算结果,见表4。

表4 满载旋转环节作业耗时概率分布的拟合函数

Table 4 Fitting function of time consuming probabilitydistribution(full load swing step)

得到不同赋存位置的物料在不同作业环节中迁移耗时的概率分布规律后,在Matlab等平台下生成符合相应分布的随机变量抽样序列,用于拉斗铲作业的系统仿真模拟计算重演整个作业过程。

4 物料流量流向综合优化计算

4.1 流量流向优化的目标函数分析

拉斗铲倒堆工艺物料流量流向优化的目的是通过改变物料的迁移次序、路径与初始分布情况来实现拉斗铲作业效率的提高,从而减少倒堆系统内单斗-卡车辅助作业量,降低整体剥离成本。考虑到拉斗铲一年可进行近20万次作业循环,缩短平均作业循环时间可极大的增加物料迁移效率,因此需要分析正常作业情况下,作业循环耗时的构成及影响因素。

按设备在不同区域的作业特点可将物料划分为超前沟处物料、台阶处物料、煤沟处物料三大类。在每一铲斗物料的迁移循环中,耗时环节组成主要包括:挖掘、满载旋转、空载返回、调整铲斗4个环节,由此可得设备推进一个周期的物料迁移总耗时t为

t=Z1+Z2+Z3

(12)

其中,Z1,Z2,Z3分别为超前沟、台阶、煤沟3处物料迁移的总耗时,其中对于每一处物料,满足

(13)

其中,A(x),B(x)分别为物料向排土场迁移时,挖掘与调整铲斗环节作业耗时概率分布的拟合函数,需要判断物料位置后从表2,3中选取相应的计算公式;C(x),D(x)分别为满载旋转、空载返回环节作业耗时概率分布的拟合函数,需要判断每一块物料的挖掘-排弃旋转角度,然后从表4中选取对应的计算公式。拉斗铲倒堆工艺物料流量流向优化的目标即是推进周期内物料由工作面向倒土堆迁徙的耗时t最短。

4.2 优化计算结果与分析

4.2.1 物料迁移次序与路径优化

通过重心圆投影模型的推导过程(式(2)~(9))可知,无论物料运输环节的耗时与转距的函数呈现出凹函数或凸函数关系,其极值必然会在“等距排弃”或“差距排弃”两种作业方式中取得。根据文献[19-21]结论可知,拉斗铲转动动作是一个先加速、再减速的过程,其旋转角度与耗时呈现出凹函数关系,因此初步判断“差距排弃”作业方式较优。

为了检验理论分析的正确性,研究以平盘高度为13 m时拉斗铲作业情况为例,对“等距排弃”与“差距排弃”的作业耗时进行了仿真计算,仿真结果见表5,其中物料体积由三维模型块体切割得出(图8),每一物料块体的迁移耗时由式(12)~(13)、表2~4计算得出。

表5 “等距排弃”与“差距排弃”作业耗时计算

Table 5 Time consuming of “equidistance dumping” and “variance distance dumping”

根据表5可知:

(1)由于挖掘超前沟处物料时设备平均旋转角度较大,因此采用两种不同作业方式的耗时差距较为明显,挖掘煤沟处物料平均旋转角度较小,耗时差距不明显;

(2)采用“差距排弃”方式时,一次推进周期耗时为26.07 h,效率为4 276.5 m3/h;当采用“等距排弃”方式时,一次推进周期耗时为26.43 h,效率为4 218.3 m3/h;

(3)综上所述,“差距排弃”作业方式较优,同时采用该种作业方式避免了排土场3号区域提前形成超高倒土堆,确保了排弃作业的安全可靠性。考虑现场作业的控制精度要求不高,可大致将挖掘、排弃区域划分为3~5等分,如图9所示,将挖掘区域物料排弃至对应序号的排弃区域内;随着司机操作水平的不断提高,当前现场已经采用这种“差距作业方式”替代以往的“等距作业方式”。

图9 改进后的作业方式

Fig.9 Improved mode of operation

4.2.2 作业平盘参数优化

在应用“差距排弃”作业方式前提下,研究针对作业台阶高度11~15 m条件下拉斗铲推进一周期的作业情况进行了模拟计算,计算结果如图10所示。

图10 不同作业平盘高度条件下拉斗铲作业效率模拟计算

Fig.10 Simulating calculation of operation efficiency under various bench height

模拟计算结果显示:当拉斗铲作业平盘高度在13 m附近时,设备实际作业效率达到最大,根据矿方现场统计数据,作业平盘高度在13.3 m时拉斗铲生产能力达到最大值4 026 m3/h[22],验证了模拟模型的可靠性,模拟误差控制在6%以内。考虑到拉斗铲年作业时间高达4 000 h,且作业成本与单斗卡车相比有较大优势,因此其作业效率的少量提升都会节省大量的成本。

值得着重说明的是:当拉斗铲倒堆台阶高度超过13 m后,其效率不升反降,这与常规认识是相悖的,其主要原因是在12~15 m范围内,随着台阶高度的增加,二次倒堆量(单斗卡车辅助拓展台阶部分)也快速增加,约在14~15 m范围内时达到最大,导致拉斗铲实际效率(有效作业量/时间)下降;直到台阶高度超出该范围后,其实际效率才真正增加。当前矿方要求较高露煤速度,可行的台阶高度仅在在11~15 m范围内,因此优化后的拉斗铲倒堆台阶高度为13 m,对应的拓展台阶宽度约为128 m[23]。

4.2.3 拉斗铲自行拓展台阶宽度优化

拓展平盘主要由单斗-卡车、推土机利用爆堆上分层物料辅助构筑。在已经构筑完毕的拓展平盘基础上,现场有时利用拉斗铲在原拓展台阶基础上再次拓展一定宽度(图11),拓展后拉斗铲作业范围增大、旋转角度降低,但这种额外拓展台阶作业的必要性值得探讨。

图11 拉斗铲拓展台阶示意

Fig.11 Diagram of dragline expansion bench

研究以平盘高度为13 m时拉斗铲作业情况为例,针对上述拉斗铲自行额外拓展台阶的宽度进行了优化计算,结果如图12所示,结果显示:

图12 不同拓展平台宽度条件下作业效率仿真计算

Fig.12 Simulating calculation of operation efficiency under various bench expanding width

(1)拉斗铲自行额外拓展台阶后,由于作业旋转角度的减少,挖掘台阶、超前沟处物料的设备效率提升较为明显,不拓展与拓展10 m相比,效率提升约5%;

(2)挖掘煤沟处物料时设备效率先增加后减少,但由于此处物料占比相对较少,因此对整体耗时影响不大;

(3)尽管拉斗铲的小时效率整体呈现增加趋势,但由于拓展台阶作业带来了额外的二次倒堆量,增加了推进一周期的总耗时,但拉斗铲的实际作业效率是急剧下降的,不拓展与拓展10 m相比降低约14%。因此建议在排土空间充足的前提下,拉斗铲不需要对台阶进一步拓展。

4.3 经济效益分析

提出拉斗铲应采用“差距排弃作业方式”替代现行“等距排弃作业方式”,设备作业效率由4 218.27 m3/h提升到4 276.52 m3/h,增加58.25 m3/h,拉斗铲年实际挖掘作业时间按照4 000 h计算,年生产能力增加约23.3万m3,单斗-卡车工艺的辅助作业量可相应减少23.3万m3。拉斗铲生产成本比倒堆系统内单斗-卡车低5.49元/m3,因此年剥离成本可降低约127.92万元。

通过模拟计算得出,拉斗铲作业平盘高度在13 m附近时效率达到最高,为4 276.52 m3/h;在此平盘高度条件下,拉斗铲不进行自行拓展平盘可提升设备的作业效率。根据矿方技术部门统计分析,上述结论应用到现场实践中时,拉斗铲实际效率提升约为84 m3/h。拉斗铲年实际挖掘作业时间仍按照4 000 h计算,拉斗铲年生产能力增加33.6万m3,可节省年剥离成本184.46万元。

综上,仅考虑优化拉斗铲作业方式与工作面参数的经济效益,每年可降低剥离成本约312.38万元。

5 结 论

(1)以物料流量流向优化理论与工艺系统模拟为基础,提出重心圆投影模型优化方法,对拉斗铲倒堆工艺的流量流向优化模型进行了理论推导。结果显示:拉斗铲倒堆工艺中,当工作面物料赋存与排土场空间的尺寸、位置关系确定后,物料的总转距为定值。

(2)根据设备运输环节耗时与转距的关系将耗时函数划分为凸函数与凹函数两类,以总耗时最低为优化目标对物料迁移次序、路径进行了优化。模拟计算结果显示拉斗铲转距与耗时符合凹函数非线性关系,应采用“差距排弃”作业方式。

(3)以黑岱沟露天煤矿为实例,对重心圆投影优化模型的应用开展了研究。根据现场工艺情况建立了作业基本单元体三维模型、确定了重心圆投影模型圆心,通过长期统计与检验得到了拉斗铲作业耗时所服从的概率分布规律,为不同工作面参数条件下作业效率的模拟计算提供依据。

(4)模拟计算结果显示,拉斗铲作业平盘高度约为13 m时,拉斗铲作业效率最高;在此平盘高度条件下,拉斗铲额外自行拓展平盘反而降低作业效率,因此不建议拉斗铲再自行拓展平盘,模拟结论与现场实验结论一致,验证了模拟模型的可靠性。

(5)提出了拉斗铲效率最大化条件下的最优倒堆作业方式与最佳参数,一定程度上提高了工艺系统的效率,降低了倒堆成本,为拉斗铲倒堆工艺作业方式与作业参数优化提供了可靠的理论基础。

(6)由于黑岱沟露天煤矿露煤速度要求过高,因此目前拉斗铲可行的站立平台高度仅在11~15 m之间,在此范围内提升拉斗铲作业效率的空间十分有限。参考国外经验,类似作业条件下拉斗铲站立台阶高度普遍在30 m以上,因此后续研究将重点针对黑岱沟露天矿综合开采工艺进行优化设计,在拉斗铲站立平台达到20 m甚至30 m以上条件下应用本研究所提出的理论及优化方法,将会创造更高的经济效益。

参考文献(References):

[1] 梅晓仁.拉铲倒堆开采工艺优化系统及其应用[J].煤炭学报,2010,35(S1):59-62.

MEI Xiaoren.Optimization system of draglines stripping technology and it’s applications[J].Journal of China Coal Society,2010,35(S1):59-62.

[2] 梅晓仁,张瑞新.拉铲倒堆开采工艺优化系统在露天煤矿的应用[J].煤炭科学技术,2009,37(5):34-37.

MEI Xiaoren,ZHANG Ruixin.Application of optimization system of draglines stripping technology in surface coal mine[J].Coal Science and Technology,2009,37(5):34-37.

[3] 张幼蒂,郭昭华,杨云浩,等.倒堆剥离拉斗铲规格选择——露天矿倒堆剥离开采方法系列论文之二[J].中国矿业大学学报,2002,31(5):341-343.

ZHANG Youdi,GUO Shaohua,YANG Yunhao,et al.Selection of draglines for open cast mining——Technicalpaper series for open castmethod in surface mines(Ⅱ)[J].Journal of China University of Mining & Technology,2002,31(5):341-343.

[4] 尚涛,张幼蒂,李克民,等.露天煤矿拉斗铲倒堆工艺运煤系统优化选择——露天矿倒堆剥离开采方法系列论文之三[J].中国矿业大学学报,2002,31(6):571-574.

SHANG Tao,ZHANG Youdi,LI Kemin,et al.Optimal selection of coal haulage systems in open Cast mining——Technical paper series for open castmethod in surface mines(Ⅲ)[J].Journal of China University of Mining & Technology,2002,31(6):571-574.

[5] 张幼蒂,傅洪贤,王启瑞,等.抛掷爆破与剥离台阶开采参数分析——露天矿倒堆剥离开采方法系列论文之四[J].中国矿业大学学报,2003,32(1):27-30

ZHANG Youdi,FU Hongxian,WANG Qirui,et al.Casting blast and analysis of mining parameters of stripping bench——Technical paper series for open castmethod in surface mines(Ⅳ)[J].Journal of China University of Mining & Technology,2003,32(1):27-30.

[6] 张幼蒂,李克民,尚涛,等.露天矿拉斗铲倒堆剥离工艺系统的优化决策[J].露天采矿技术,2005,6:1-5.

ZHANG Youdi,LI Kemin,SHANG Tao,et al.Optimization decision of stripping technology of bucket dredge in open-pit mine[J].Surface Mining Technology,2005,6:1-5.

[7] 马军,才庆祥,陈树召,等.复合煤层条件下拉斗铲作业方式优化研究[J].采矿与安全工程学报,2006,23(2):155-158.

MA Jun,CAI Qingxiang,CHEN Shuzhao,et al.Optimization of dragline operation mold for multiple coal seams[J].Journal of Mining and Safety Engineering,2006,23(2):155-158.

[8] ERDEM B,DURAN Zekeriya.A model for extended bench casting in dipping coal seam[J].Journal of Scientific and Industrial Research,2007,66:435-443.

[9] ERDEM B,KORKMAZ F.Analysis of dragline cycle time components[J].Journal of Mining Science,2012,48(3):545-558.

[10] ERDEM B,DUZGEN Bulent,SEBNEM BASKAN H.Dragline cycle time analysis[J].Journal of Scientific and Industrial Research,2005,64:19-29.

[11] ERDEM B,DURAN Z,CELEBI N.A model for direct dragline casting in a dipping coal-seam[J].Journal of The South African Institute of Mining and Metallurgy,2004(1):9-16.

[12] ERDEM B,DURAN Z,CELEBI N.Pullback mode dragline stripping in dipping coal seam[J].Mineral Resources Engineering,2002,11(1):17-34.

[13] 郭昭华.露天煤矿拉斗铲倒堆开采技术及应用[M].北京:煤炭工业出版社,2012:3-77.

[14] 于汝绶,张瑞新,王宝庭,等.露天采矿优化理论与实践[M].北京:煤炭工业出版社,2005:232-233.

[15] 张幼蒂,李克民.露天开采优化设计理论与应用[M].徐州:中国矿业大学出版社,2000:18-28.

[16] 张幼蒂,王玉浚.采矿系统工程[M].徐州:中国矿业大学出版社,2001:186-202.

[17] 张瑞新,孙健东,温晓可,等.黑岱沟露天矿拉斗铲合理挖掘作业方式研究[J].煤炭工程,2016,48(1):10-13.

ZHANG Ruixin,SUN Jiandong,WEN Xiaoke,et al.Research on dragline rational operation mode of Heidaigou surface mine[J].Coal Engineering,2016,48(1):10-13.

[18] 陈浩,孙健东,周宇,等.拉斗铲工作面移设工程设计与分析[J].煤炭技术,2016,35(12):277-280.

CHEN Hao,SUN Jiandong,ZHOU Yu,et al.Design and analysis of dragline shifting engineering on working face[J].Coal Technology,2016,35(12):277-280.

[19] 马新根,孙健东.拉斗铲旋转-耗时分析及旋转作业效率级别划分[J].煤炭科学技术,2015,47(S1):51-54.

MA Xingen,SUN Jiandong.Analysis on dragline rotation time-consuming and efficiency division[J].Coal Science and Technology,2015,47(S1):51-54.

[20] 孙健东,张瑞新,马新根,等.拉斗铲一次作业循环效率提升研究[J].采矿与安全工程学报,2016,33(4):721-727.

SUN Jiandong,ZHANG Ruixin,MA Xingen,et al.Analysis on dragline rotation time-consuming and efficiency division[J].Journal of Mining and Safety Engineering,2016,33(4):721-727.

[21] 孙健东,张瑞新,郝强,等.拉斗铲操作技术水平的考核方法研究[J].煤矿机械,2016,37(9):23-26.

SUN Jiandong,ZHANG Ruixin,HAO Qiang,et al.Research on appraisal standard with dragline operation technique[J].Coal Mine Machinery,2016,37(9):23-26.

[22] 程鹏,肖双双.黑岱沟露天煤矿拉斗铲扩展平盘高度确定[J].煤炭工程,2015,47(6):14-17.

CHENG Peng,XIAO Shuangshuang.Determination of extended bench height of dragline in Heidaigou opencast coal mine[J].Coal Engineering,2015,47(6):14-17.

[23] 孙健东.露天矿拉斗铲倒堆工艺系统优化理论及应用研究[D].北京:中国矿业大学(北京),2016.

SUN Jiandong.Research on system optimization and application of dragline stripping technology in surface mine[D].China University of Mining and Technology(Beijing),2016.