高压磨料气体射流作为新型的卸压增透技术,可避免“水力化”增透措施出现的塌孔、抑制瓦斯解吸等问题,具有良好的应用前景[1]。高压磨料气体射流破煤增透效果取决于冲蚀体积。由于气体射流冲击能量较小,决定破煤岩效果的关键在于磨料的冲击动能,即与磨料粒径、密度和速度等参数密切相关[2]。

研究表明,在一定粒径范围内,磨料粒径与射流冲蚀率之间呈正比例关系,当粒径大于某一临界值时,增大粒径并不能提高冲蚀率[3-5]。磨料密度对冲蚀影响的研究表明,随磨料密度的增加,射流冲蚀率先增加后减少[6]。上述研究均基于单一变量实验,研究了粒径和密度对冲蚀率的关系,没有将粒径和密度作为统一变量考虑,即冲击动能计算的关键参数——质量。当粒径和密度增大到某一临界时,冲蚀率没有增加的原因为磨料粒子没有得到充分的加速,即影响磨料粒子冲击动能另一个重要参数——磨料速度。研究得出磨料速度与冲蚀率呈指数关系,即随磨料速度的增加,冲蚀率呈指数增加[7-8]。但目前的研究仍将速度作为单一变量进行分析,对于磨料速度与冲蚀率的研究忽略了磨料粒径和密度对磨料速度的影响。

目前应用较多的冲蚀率模型,均考虑了磨料粒径、密度和速度。但忽略了磨料粒径、密度对其速度的影响,得到的冲蚀模型只能单方面反映冲蚀参数对冲蚀率的影响。且由于磨料速度无法通过实验或理论准确获得,导致模型的求解只能借助有限差分法或有限元法,限制了模型的应用范围[9]。因此,若要扩展冲蚀率计算模型的适用性,需要明确磨料粒子的速度计算方法,建立磨料速度与射流参数、磨料粒径、密度间的耦合关系[10]。

基于上述问题,通过Fluent数值分析确定了气体压力、磨料粒径、磨料密度与磨料速度的耦合关系;基于弹塑性压痕断裂理论,建立了高压磨料气体射流冲蚀率计算模型;并利用高压磨料气体射流实验结果对其进行了修正;研究成果可为高压磨料气体射流破煤岩的工程实践提供借鉴。

1 磨料气体射流磨料速度的计算方程

固定喷嘴结构和气体射流参数确定情况下,气体流场是一致的,磨料粒子所获得的能量受到粒子粒径、密度影响。然而粒子在高压气相流场中加速是十分复杂的过程,为建立磨料速度计算模型,需要确定气体压力、粒径、密度与速度的耦合关系。采用实验手段测量磨料速度具有一定的局限性,且微细粒子高速运动下测量难度较大[11]。采用数值分析手段可实现不同条件下磨料速度的计算,具有较好的准确性和适用性。喷嘴尺寸如图1所示,喷嘴入口直径D1=4.00 mm,喉管直径为D2=2.00 mm,出口直径为D3=4.00 mm;收敛段长度L1=4.00 mm,喉管段长度为L2=6.00 mm,扩张段长度L3=16.00 mm。利用前处理软件GAMBIT建立喷嘴及喷嘴出口自由流场区域的流场模型,采用四边形结构化网格进行网格划分,如图2所示。其中AB为对称边界,AC为压力入口边界,CDE为无滑移绝热壁面,EFG为压力入口边界。使用二维DPM离散型计算模型,计算区域主要包括喷嘴和自由射流区域,模拟得出不同气体压力、粒径、密度粒子在喷嘴出口靶距70 mm处磨料速度值[12]。采用多元回归分析,建立压力、粒径、密度与速度间的关系方程。

图1 喷嘴结构

Fig.1 Structure of laval nozzle

图2 喷嘴及流场网格划分

Fig.2 Meshing of nozzles and flow fields

在多元回归分析中,磨料速度u(m/s)为预测对象,随变量气体压力p(MPa)、粒径d(μm)、密度ρ(kg/m3)的变化而变化,即为磨料速度u的三元非线性回归问题。

分析粒子在密度2 660 kg/m3、粒径75 μm,密度2 660 kg/m3、粒径180 μm,密度3 950 kg/m3、粒径180 μm条件下,不同压力对冲蚀速度的影响,如图3(a)所示。通过曲线分析得到,气体压力与磨料速度呈幂函数关系,相关性系数R2=0.998,气体压力单因素与磨料速度回归方程为

u=kp0.316

(1)

式中,k为受粒径和密度影响的常数。

图3 气体压力、磨料密度、磨料粒径与磨料速度的关系

Fig.3 Relationship between gas pressure abrasive density,abrasive particle and abrasive speed

取20 MPa下不同粒径、密度的磨料速度进行分析,通过式(1)得到,在确定磨料粒径、密度条件下,气体压力的0.316次方与磨料速度呈正比例关系;即确定磨料粒径、密度条件时,磨料速度与压力有如下关系:

(2)

式中,up,ρ,d为压力p、密度ρ、粒径d下磨料速度值;u20,ρ,d为压力20 MPa、密度ρ、粒径d下磨料速度值。

分析气体压力20 MPa,粒子在75,180,410 μm下不同密度对速度的影响,如图3(b)所示。通过曲线回归分析,磨料密度与速度呈二次函数关系,相关性系数R2=0.995,得到20 MPa下粒径180 μm粒子,密度单因素与速度回归方程为

up=20=-2.29×10-5(ρ-3 500)2+330.02

(3)

分析气体压力20 MPa,粒子在2 660,3 500,3 950 kg/m3下不同粒径对速度的影响,如图3(c)所示。通过曲线回归分析,粒径与速度呈二次函数关系,相关性系数R2=0.995,得到20 MPa下密度3 500 kg/m3粒子,粒径单因素与速度回归方程为

up=20=-1.84×10-3(d×106-90)2+328.8

(4)

联合式(3)和(4)得到(ρ-3 500)2,(d×106-90)2与u呈一次线性关系,对up=20进行二元线性回归分析,拟定的回归方程为

up=20=b0+b1λ+b2μ

(5)

λ=(ρ-3 500)2

μ=(d×106-90)2

求解式(5)的二元线性回归方程,得到R2=0.996处于0.8~1.0范围内,且非常接近1,变量之间的相关程度很高。使用F检验回归方程的显著性,取显著性水平α=0.05,查F分布表得F0.95(2,28)=3.34,显然F=3 111.6>F0.95(2,28),说明(ρ-3 500)2、(d×106-90)2对u具有显著影响,具有线性相关性。得到了20 MPa下关于d,ρ与up=20的二元非线性回归方程:

up=20=[-2.29×10-5(ρ-3 500)2-

1.84×10-3(d×106-90)2+345]

(6)

联合式(2)和(6)得到气体压力、粒径、密度与磨料速度的三元回归方程方程为

1.84×10-3(d×106-90)2+345]

(7)

2 磨料气体射流冲蚀的理论模型

磨料气体射流冲蚀理论分为塑性磨损理论、脆性断裂理论、疲劳磨损理论和压痕断裂理论等。塑性磨损理论考虑了材料的微观结构以及磨损机制的影响,忽略了磨料属性对于冲蚀磨损的影响,多用于金属材料的冲蚀分析[13]。脆性断裂理论认为,冲击点局部的磨损机制为横向断裂机制所控制,与粒子冲击能量的大小无关,导致模型中冲蚀速度因子比实际偏高。疲劳磨损机理认为粒子冲蚀前后损失的能量全部用于材料的去除,损伤过程是一个不可逆的耗散过程。压痕断裂理论从固体粒子对脆性材料冲击产生的裂纹,解释了刚性粒子对脆性材料的冲蚀行为。

煤岩体是典型的脆性材料,磨料粒子撞击煤岩体时形成塑性区,脆性断裂形成裂纹,并在裂纹扩展顶端产生一个新的塑性区,同时增加了靶体的表面能,形成冲蚀坑[14]。因此对于磨料射流冲蚀煤岩体破坏机理,应采用弹塑性压痕断裂理论分析单粒子压裂深度和横向裂纹扩展,明确冲蚀体积、冲蚀深度、射流束冲蚀率。

2.1 磨料气体射流破煤岩弹塑性压痕断裂理论模型

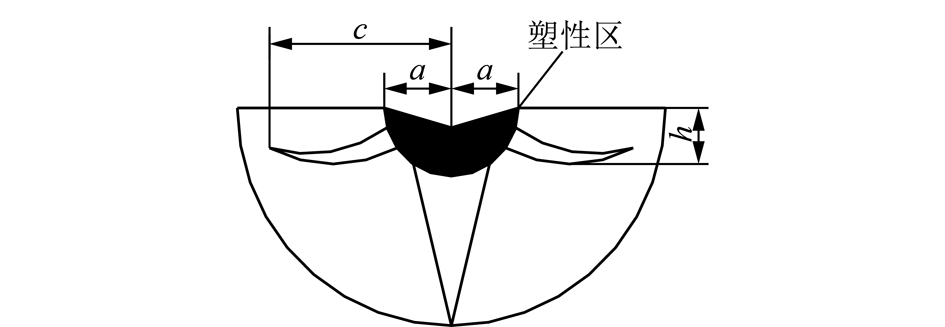

弹塑性压痕断裂理论认为,粒子冲蚀导致材料迁移,是这种层状裂纹引起靶体断裂剥落的原因。粒子以速度u冲击靶体表面时,产生接触半径为a的压痕。在冲击方向上沿平行于材料表面的深度为h,直径为2c的层状裂纹。粒子冲蚀靶体表面示意如图4所示。

图4 粒子冲蚀靶体表面示意

Fig.4 Surface schematic diagram of particle erosion target body

根据横向裂纹和深度h可以计算冲蚀磨损体积:

V=πc2h

(8)

式中,V为单粒子冲蚀体积,m3;c为横向裂痕长度,m;h为压痕深度,m。

按锥体对平面准静态压印,则有

(9)

式中,f为压痕载荷,N;KIC为被冲蚀靶体的断裂韧性,Pa·m1/2。

由Hertz公式可得接触区的最大作用力Fmax为

(10)

式中,upn为冲蚀速度的法向分量,m/s;E为粒子弹性模量,MPa;Et为靶体材料的弹性模量,MPa;ν为粒子泊松比,vt为靶体的泊松比。

将粒子冲击靶体表面时所产生的最大作用力Fmax进行简化,则有

(11)

将式(11)带入式(9)中可得到粒子冲击靶体表面所产生的裂纹长度:

(12)

得到靶体的硬度Ht与接触半径a有

(13)

式中,Ht为靶体维氏硬度,GPa。

层状裂纹深度h与在压痕载荷f作用下的压印接触半径a成正比,得到

(14)

将式(11)代入式(14)得到

(15)

联合式(1),(12)和(15),并且upn=usin θ其中θ为磨料粒子的入射角。单颗粒子冲蚀体积为

(16)

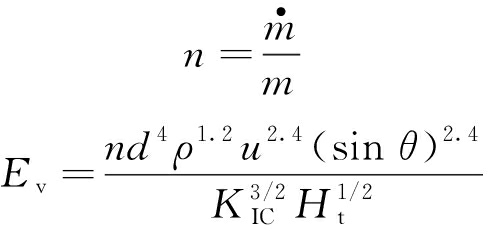

由单个粒子的冲蚀体积乘以单位时间冲蚀粒子数n即得到射流束冲蚀率Ev有

(17)

式中,n为单位时间冲蚀粒子数;![]() 为磨料质量流量,kg/s;m为磨料单颗粒子质量,kg。

为磨料质量流量,kg/s;m为磨料单颗粒子质量,kg。

将不同截面磨料粒子看作互不影响的冲蚀运动。可以看出冲蚀深度和冲蚀体积受到粒子粒径、密度和速度的影响,冲蚀率还受到粒子数的影响。

2.2 磨料气体射流冲蚀理论模型

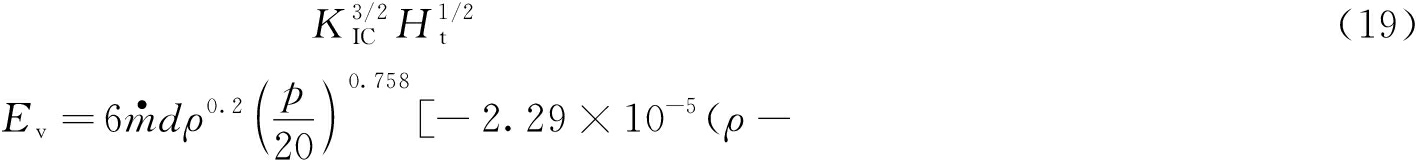

将式(7)分别代入式(15)~(17),得到关于磨料粒径和密度的单粒子压裂深度方程、单粒子冲蚀体积方程以及射流束冲蚀率方程。

1.84×10-3(d×106-90)2+345]2.4(sin θ)2.4/

3 500)2-1.84×10-3(dp×106-90)2+

![]()

(20)

气体压力20 MPa磨料属性与相对冲蚀率的关系如图5所示。随粒径和密度的增加,冲蚀率先增加后减少,存在一个最优的磨料粒径和密度。计算得出,粒径和密度同时增加相同的倍数,随粒径的增加冲蚀率急剧增加,说明粒径相较密度对冲蚀率影响更为显著。这是因为,在磨料粒子冲击动能计算中,粒径参数的指数大于密度,对粒子冲击动能的影响更大。

图5 20 MPa磨料属性与相对冲蚀率的关系

Fig.5 Relationship between the abrasive properties of 20 MPa and relative erosion rate

3 磨料气体射流破岩实验及结果分析

3.1 磨料气体射流实验系统

高压磨料气体射流实验系统如图6所示,主要由空压机、气瓶、磨料罐、加速管道、喷嘴组成。空气压缩机压缩空气,通过喷嘴喷出形成高速气体,加速磨料,形成磨料气体射流。

图6 磨料气体射流装置

Fig.6 System devices of abrasive gas jet

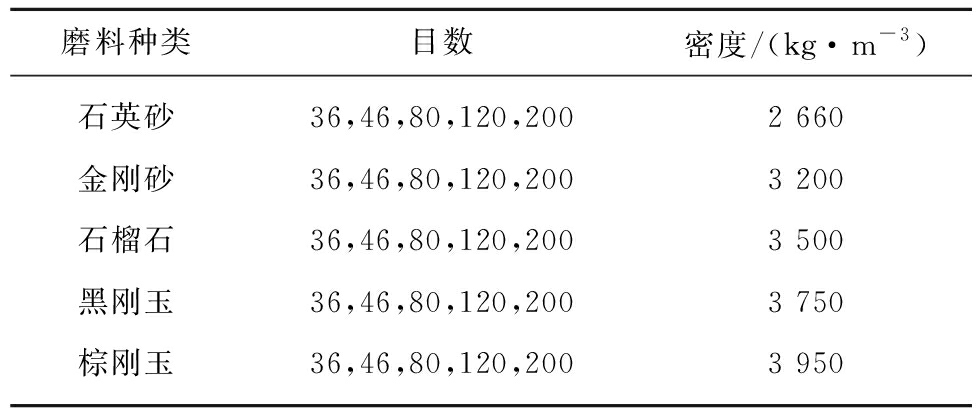

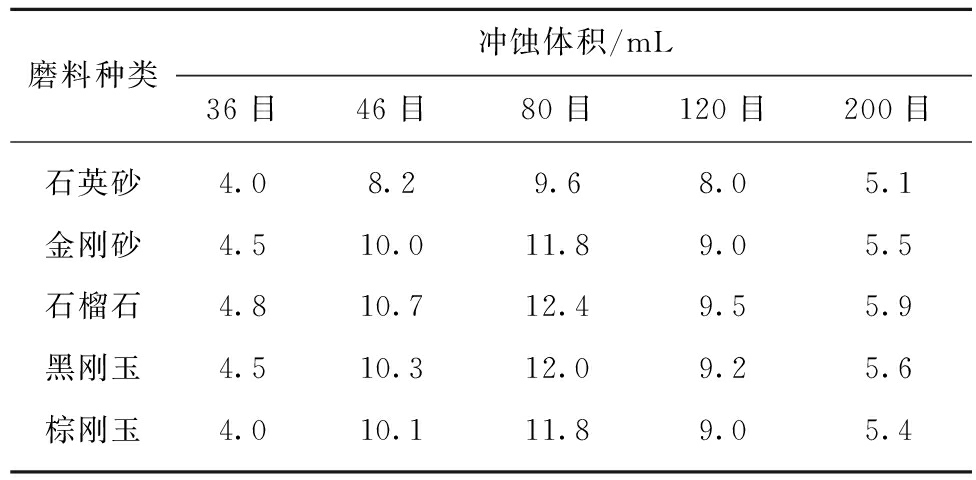

由于磨料气体射流冲蚀煤体时,容易发生体积破坏,无法对冲蚀参数进行采集分析。因此,选用灰岩进行冲蚀实验,实验选用灰岩,岩样尺寸为50 mm×100 mm。磨料选用常用磨料和目数,磨料参数见表1。气体压力设定为20 MPa,射流入射角垂直靶面,靶距为70 mm。

3.2 实验结果与模型验证

选取不同粒径、密度的磨料进行高压磨料气体射流破岩实验。冲蚀时间为20 s,磨料的质量流量为0.01 kg/s。在此基础上开展破岩实验,分析实验数据。其中高压磨料气体射流破岩实验效果如图7所示,实验结果见表2。

表1 磨料属性参数

Table 1 Abrasive property parameters

图7 高压磨料气体射流破岩实验效果

Fig.7 Experimental results of high pressure abrasive jet rock breaking

表2 实验结果

Table 2 Experimental results

本实验中灰岩断裂韧性取2.4×104 Pa·m1/2,维氏硬度取18 Gpa。由磨料射流冲蚀理论模型得到冲蚀体积的计算公式:

V1=Evt

(21)

其中,V1为射流冲蚀体积,mL;t为冲蚀时间,s。

将磨料粒径和密度参数值带入冲蚀率计算模型中,通过式(21)计算冲蚀体积的理论值。分别与120目(粒径125 μm)以及金刚砂(密度3 200 kg/m3)条件下不同粒径、密度的实验值结果进行比对。得到磨料粒径、密度冲蚀体积的理论值与实验值的关系,如图8所示。

图8 磨料属性与冲蚀体积的关系

Fig.8 Relationship between calculation and experimental value abrasive properties and erosion volume

对比得出,理论值与实验值存在偏差,分析原因为高压磨料气体射流破岩时,磨料冲击动能没有全部用于岩石破碎。李夕兵对GOLDSMITH W实验分析指出[15],在冲击载荷下颗粒撞击岩石时,用于岩石破坏的能量约为总能量的70%~85%。其中有一部分能量用于入射粒子的反弹、碎片的飞溅等。GOLDSMITH W实验采用刚性材料,冲击过程中不发生变形破坏。采用高压磨料气体射流破岩时,磨料粒子作

用于岩体时会破碎为粒径更小的多块粒子,即有一部分冲击动能消耗于磨料粒子表面能的增加。因此,对于磨料射流冲蚀,除了需要考虑刚性冲击载荷的能量转化率外,还需要考虑磨料粒子断裂能的消耗。为明确磨料冲击过程中粒径变化规律,选取36目下石英砂,石榴石,棕刚玉进行冲蚀破岩实验。通过激光衍射粒度分析仪对冲蚀前后粒子粒径进行分析,得到粒子冲蚀前后体积累计的分布曲线,如图9所示。可以看出,3种磨料粒子在冲蚀前后,粒径分布均发生了较大变化。因此,由于本文所建立的冲蚀模型没有考虑上述两种能量的耗散,导致理论计算值相较实验值偏高。

图9 冲蚀前后磨料粒径的体积累计

Fig.9 Cumulative volume of abrasive particle size before and after erosion

通过理论计算结果和实验结果的比对,两种结果在趋势上具有一致性。因此,为提高理论计算模型的准确性,基于实验数据对理论模型进行修正。该修正系数与磨料冲击动能的转化效率有关,通过对比120目磨料实验值与计算值,得到修正系数τ=0.495。将该修正系数带入冲蚀体积计算模型,并对其他组实验值和修正后理论值进行比对,结果如图10所示。

图10 修正后磨料属性与冲蚀体积的关系

Fig.10 Relationship between abrasive properties and erosion volume after modified

可以看出,修正后的模型计算结果与多组实验值吻合度较高。说明冲蚀率模型能较为准确的计算高压磨料气体射流冲蚀体积。修正后得出的冲蚀率模型为

3 500)2-1.84×10-3(d×106-90)2+

![]()

(22)

得出的冲蚀率模型,不包含磨料速度项,可以直观的表示磨料粒径、密度对冲蚀率的影响规律。并且数学形式简单,变量可控,具有一定的工程指导意义。

3.3 实验结果分析

通过磨料气体射流冲蚀率模型计算结果和破岩实验可以看出,冲蚀效果受磨料属性的综合影响。在射流气体压力一定时,磨料粒径和密度达到最优组合值,冲蚀效果最优。如射流压力为20 MPa时,最优磨料参数为80目石榴石。当磨料粒径过小或过大时,改变磨料密度并不能有效的改变冲蚀效果。同样,当磨料密度过小或过大时,改变磨料粒径也不能有效改变冲蚀效果。主要原因为在粒子粒径、密度过小或过大时,磨料不能得到充分加速,粒子冲击动能较小。造成的纵向压痕过浅,使得射流在岩体表面形成横向磨损,形成深度浅、冲蚀口径大的冲蚀坑。随粒径、密度的组合趋于最优,磨料得到充分加速;冲击动能相应增加,粒子作用靶体的压痕载荷增加;在靶体表面产生应力增大,从而加速了裂纹的形成与扩展。随粒子去除体积增加,射流冲蚀率增大,形成深度深、冲蚀壁面粗糙的冲蚀坑。当粒径、密度继续增加,气相加速中质量大的粒子不易加速,磨料粒子速度减少,即相应冲击动能减少,冲蚀效果下降。并且当颗粒粒径过大时,导致在冲击靶体表面冲蚀坑槽壁处就出现反弹,使得大颗粒磨料冲击位置的实际影响区域小,减小冲蚀效果。

4 结 论

(1)基于弹塑性压痕断裂理论,分析了磨料气体射流冲蚀率计算模型;并建立了气体压力与磨料粒径、密度和磨料速度的关系模型;提出了不包含磨料速度项的冲蚀率计算模型,为高压磨料气体射流冲蚀率计算提供了简易计算方法。

(2)通过高压磨料气体射流破岩实验,分析了高压气体射流在不同磨料参数时冲蚀体积变化规律。结合气体射流破岩的能量转化效率,得出了冲蚀率模型的修正系数,并通过多组实验验证了修正模型的正确性。

(3)基于理论分析和实验数据,得出高压磨料气体射流冲蚀效果受磨料属性的综合影响规律。在射流气体压力一定时,磨料粒径和密度达到最优组合值,冲蚀效果最优。如射流压力为20 MPa时,最优磨料参数为80目石榴石。磨料粒径、密度过大或过小均不能得到较好的冲蚀效果。

参考文献(References):

[1] 赵东,赵阳升,冯增朝.结合孔隙结构分析注水对煤体瓦斯解吸的影响[J].岩石力学与工程学报,2011,30(4):686-692.

ZHAO Dong,ZHAO Yangsheng,FENG Zengchao.Analysis of effect of water injection on methane desorption in coal combining pore structure[J].Chinese Journal of Rock Mechanics and Engineering,2011,30(4):686-692.

[2] 刘勇,何岸,魏建平,等.高压气体射流破煤应力波效应分析[J].煤炭学报,2016,41(7):1694-1700.

LIU Yong,HE An,WEI Jianping,et al.Analysis of stress wave effect during coal breakage process by high pressure gas jet[J].Journal of China Coal Society,2016,41(7):1694-1700.

[3] 张绍千,安立周,谭业发,等.碳化硅陶瓷冲蚀磨损行为与机理[J].解放军理工大学学报(自然科学版),2005,6(2):176-180.

ZHANG Shaoqian,AN Lizhou,TAN Yefa,et al.Erosion behavior and mechanism of silicon carbide ceramics[J].Journal of PLA University of Science and Technology,2005,6(2):176-180.

[4] 廉晓庆,蒋明学,白顶有.基于ANSYS/LS-DYNA的磨料冲击行为分析[J].硅酸盐通报,2010,29(2):409-412.

LIAN Xiaoqing,JIANG Mingxue,BAI Dingyou.Analysis of impacting behavior of abrasive particles based on ANSYS/LS-DYNA[J].Bulletin of the Chinese Ceramic Society,2010,29(2):409-412.

[5] JENG C.Erosion damage and surface residual stress of Cr3C2/Al2O3 composite[J].Materials Chemistry and Physics,2003,78(1):278-287.

[6] 王瑞和,李罗鹏,周卫东,等.磨料射流旋转切割套管试验及工程计算模型[J].中国石油大学学报(自然科学版),2010,34(2):56-61.

WANG Ruihe,LI Luopeng,ZHOU Weidong,et al.Experiment and mathematical model of rotary cutting of casing with abrasive water jet[J].Journal of China University of Petroleum,2010,34(2):56-61.

[7] 刘阳,刘荣华,李曙,等.新型SiC复合陶瓷的耐冲蚀性能[J].材料研究学报,2006,20(6):657-665.

LIU Yang,LIU Ronghua,LI Shu,et al.Erosion resistant behavior of new SiC reinforced ceramic[J].Chinese Journal of Materials Research,2006,20(6):657-665.

[8] 郭源君,肖华林,高永毅,等.UHMWPE/纳米SiO2弹性复合材料的粒子流冲蚀特性研究[J].振动与冲击,2009,28(10):122-125.

GUO Yuanjun,XIAO Hualin,GAO Yongyi,et al.Erosion properties of UHMWPE/nano-SiO2 composite materials[J].Journal of Vibration and Shock,2009,28(10):122-125.

[9] MBABAZI J G,SHEER T J,SHANDU R.A model to predict erosion on mild steel surfaces impacted by boiler fly ash particles[J].Wear,2004,257(5):612-624.

[10] 汤积仁,卢义玉,孙惠娟,等.基于CT方法的磨料射流冲蚀损伤岩石特性研究[J].岩石力学与工程学报,2016(2):297-302.

TANG Jiren,LU Yiyu,SUN Huijuan,et al.Study of erosion and damage characteristics of rock by abrasive water jet using CT[J].Chinese Journal of Rock Mechanics and Engineering,2016(2):297-302.

[11] 杨道业,施源,徐锌锋.基于双截面ECT的气/固两相流参数检测系统[J].仪器仪表学报,2013,34(9):1968-1974.

YANG Daoye,SHI Yuan,XU Xinfeng.Parameter measurement system for gas/solid two phase flow based on twin-plane electrical capacitance tomography[J].Chinese Journal of Scientific Instrument,2013,34(9):1968-1974.

[12] 温志辉,梁博臣,刘笑天.磨料特性对磨料气体射流破煤影响的实验研究[J].中国安全生产科学技术,2017,13(5):103-107.

WEN Zhihui,LIANG Bochen,LIU Xiaotian.Experimental study on influence of abrasive characteristics on coal breaking by abrasive gas jet[J].Journal of Safety Science and Technology,2017,13(5):103-107.

[13] 马璐,刘炳.不同冲蚀速度下过共晶Al-Mn合金及复合材料冲蚀磨损性能的研究[J].铸造,2013,62(6):496-499.

MA Lu,LIU Bing.Study on erosion wear of hypereutectic Al-Mn alloy and composite materials with different erosion speed[J].Foundry,2013,62(6):496-499.

[14] 董星,王瑞红,段雄.前混合水射流临界喷丸压力的研究[J].煤炭学报,2008,33(4):462-466.

DONG Xing,WANG Ruihong,DUAN Xing.Study of premixed water jet critical shot peening pressure[J].Journal of China Coal Society,2008,33(4):462-466.

[15] 李夕兵.岩石冲击动力学[M].长沙:中南工业大学出版社,1994.