低阶煤主要包括褐煤、不黏煤、弱黏煤和长焰煤,在中国煤炭资源总体分布中,低阶煤储量约占保有资源储量的40%,其主要分布在我国西北部、北部,少量分布在西南、中部及东北部[1]。低阶煤因其表面孔隙发达、含氧官能团丰富,呈现出极差的表面疏水性和可浮性,采用常规浮选药剂及工艺难以实现其煤泥的高效回收,导致大量低阶煤泥成为固体废弃物。现如今,中国西北部地区废弃煤泥的大量堆积不仅浪费了煤炭资源,还造成生态环境的破坏。因此,低阶煤泥难以浮选的困境急需解决。

国内外学者已开展的有关低阶煤浮选研究工作,主要包括以下几个方面:低阶煤表面改性、开发浮选新药剂、创新浮选方法与工艺。土耳其学者ATESOK和CELIK[2]通过在低阶煤的干法研磨过程中添加沥青,使得沥青吸附到低阶煤表面的疏水性区域和部分孔隙中,提高低阶煤的浮选。罗道成等[3]采用造粒技术提高褐煤的浮选效果,通过对褐煤进行NaOH预处理,使用甲基二乙醇酰胺对褐煤表面改性,再用重油进行造粒,最终增加了褐煤的浮选回收。美国学者HARRIS等[4]采用四氢呋喃(THF)系列捕收剂提高低阶煤和氧化煤的浮选。美国学者JIA等[5]在此基础上进一步研究并证实,采用四氢呋喃系列捕收剂提高低阶煤浮选效果的原因主要包括:四氢呋喃系列捕收剂中的含氧极性基团可与煤粒表面的含氧基团发生氢键反应;四氢呋喃系列捕收剂中的疏水性侧链与煤表面的疏水性区域在疏水力作用下发生黏附;四氢呋喃系列捕收剂中的苯环与煤表面的芳香族位点发生π键作用。XIA等[6]采用十六烷基酚和正十二烷的混合物作为褐煤浮选的捕收剂,成功改善了褐煤的浮选效果。正十二烷可覆盖褐煤表面中等疏水性位点,十六烷基酚的酚羟基极性端可与褐煤表面的含氧基团形成氢键作用,覆盖褐煤表面的亲水性位点,两者共同增加了褐煤的表面疏水性。陈松降等[7]采用油泡代替气泡,并采用2-乙基己醇和双十二烷基二甲基溴化铵对低阶煤进行预处理,可有效地降低煤样与油泡之间的能垒并降低诱导时间,增加低阶煤浮选回收率。然而,这些方法、药剂和工艺手段至今仍然以实验室研究为主,在工业实践中的应用鲜有报道。

此外,低阶煤由于变质程度低,煤表面侧链多,活性位点多,尤其是亚甲基和一些含硫或含氧基团,极易与氧气发生反应,发生氧化并释放热量,待热量积聚到一定程度时,会导致低阶煤层或煤堆的自燃[8]。自燃过程可被人为地阻止,此时煤层或煤堆表面的煤炭以发生高温氧化或燃烧为主,但由于煤层或煤堆内部封闭性好,氧气含量低,使得煤层或煤堆内部的煤炭以受高温烘烤作用为主。换言之,在自燃发生又经人为灭火后,煤层或煤堆内部的煤炭以受类似于低温热解过程为主。这一部分受到自燃高温作用影响的煤炭,在进入选煤厂分选加工的过程中,势必不同于传统常规煤炭,尤其突出的是细颗粒的浮选问题[9]。由于受到自燃或高温作用的影响,煤炭表面性质发生改变,选煤厂原有的浮选工艺不再适用于此类煤炭的浮选,因此首要任务是研究此类煤炭的物性特征,以期达到合理高效分选回收。本文重点研究高温(低温热解)作用后煤炭的性质变化情况,以及其可浮性变化规律。

在低阶煤清洁高效利用领域,低温热解转化被视为是低阶煤高效转化利用的有效途径之一[10-11]。低阶煤低温热解转化主要是通过低温热解过程获取煤气/煤焦油(挥发性产物)与半焦(热解固体产物)。低温热解的挥发性产物可作为燃气或化工原料等使用,而固体半焦则可供活性炭制备、电厂燃料等使用。由于在低温热解过程中,煤中的轻质有机组分逸出,矿物质等灰分组分变化相对较小,直接导致半焦灰分高于原料煤,并影响半焦的后期利用。此时,采用分离手段对热解半焦进行降灰就显得尤为重要。张静非等[12]采用摇床对半焦进行有效分选降灰。然而,由于低阶煤的黏结性差,加之低阶煤粒度偏细,形成的半焦常以半焦末为主,而浮选分离方法恰好是解决细颗粒分选的有效手段之一。赵世永等[13]采用非离子表面活性剂(曲拉通X-100)对神府低阶煤半焦末表面疏水性进行改善,而后采用浮选的方式将半焦末的灰分从12.68%降至7.52%。李振涛[14]采用邻苯二甲酸二辛酯对长焰煤热解半焦进行表面改性,并通过傅里叶红外光谱分析发现邻苯二甲酸二辛酯在半焦表面与有机质同时发生物理和化学吸附,并生成苯环、烃基以及芳香核等疏水性官能团,从而提高了半焦的浮选效果。张仲玲等[15]研究发现:宝日希勒褐煤半焦表面孔隙度高是造成半焦浮选回收率低且药剂消耗量大的主要原因。吴阳等[16]采用选择性絮凝-浮选法对半焦进行提质,并发现0.25~0.074 mm粒级半焦比较适合于浮选法脱灰。因此,低阶煤在低温热解过程中,其表面性质将发生显著变化,需要首先对低阶煤半焦的表面性质进行系统研究才可以更好地为浮选提质提供基础保障。马克富[17]研究了热解温度对褐煤半焦的可浮性变化,发现热解温度为500 ℃时的半焦可浮性显著优于热解温度低于450 ℃的半焦。低阶煤经过热解后,其表面含氧官能团含量显著减小,从而在一定程度上可以提高低阶煤表面的疏水性[14,17-18]。

本文拟从低阶煤(不黏煤)的热解特性出发,采用采用热重分析仪(TGA)分析煤样的热解失重特性,并结合气相/液相色谱(GC/LC)分析热解气态和液态产物性质与组分含量;而后采用X射线光电子能谱仪(XPS)和扫描电镜(SEM)对热解半焦的表面性质进行分析,探讨热解前后表面物理化学性质变化规律;最后采用诱导时间测定仪和单元浮选试验分析煤样热解前后疏水性和可浮性的变化情况。通过本文的研究,可在一定程度上促进低阶煤“低温热解转化-半焦浮选提质”联合工艺的发展。

1 试验与测试方法

1.1 煤样性质及制备

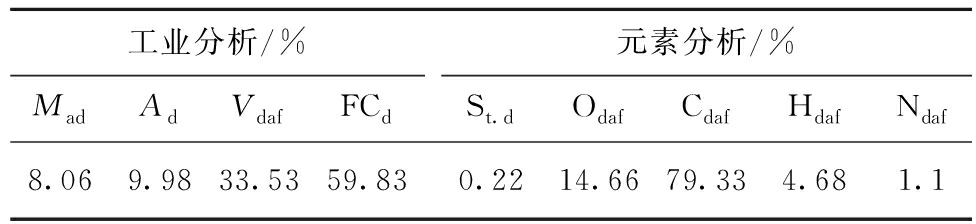

选取神东不黏煤为研究对象。为了本文准确分析煤的有机质在低温热解前后的变化规律,对煤样进行采样缩分后,将大块煤样进行浮沉试验,选出低密度级低灰块精煤作为试验原始煤样。而后采用颚式破碎机将煤样破至-0.5 mm,作为最终试验煤样。煤样的工业分析和元素分析见表1。煤样挥发分含量较大。煤样灰分较低,满足本文研究重点:探讨不黏煤表面性质(尤其是有机质)在热解前后的性质差异。

表1 煤样的工业分析和元素分析

Table 1 Proximate and ultimate analysis of coal sample

1.2 试验系统与装置

煤样热解试验系统如图1所示。试验系统由氮气瓶、混气装置、管式炉、串联冷阱和气袋组成。其中冷阱中的萃取剂为丙酮,冷却液体为冰水混合物。

图1 煤样热解系统示意

Fig.1 Schematic diagram of coal pyrolysis system

试验过程:用分析天平称取煤样约4 g均布于石英舟中。将称好的煤样放入管式炉,两边塞入石英管堵,封闭石英管两端,随后打开气瓶减压阀和混气装置的输气端子,通气一段时间,待管内空气排尽后接通管式炉电源开始加热。热解过程中的挥发分随载气先通入冷阱,其中液相有机物被丙酮萃取,而后剩余气相产物由气袋收集。试验完毕后,将样品置于干燥器中冷却至室温,随后移至试样袋中备用。其中,载气为氮气,气体流速为100 mL/min,升温速率为15 ℃/min,待温度升至700 ℃后,再分别恒温30和90 min。

1.3 测试表征方法

1.3.1 热重测试

采用德国Netzsch公司的STA449F5同步热分析仪进行煤样热重试验。取新鲜煤样约10 mg于热重专用的氧化铝坩埚中,尽量使煤样均布坩埚底部,并轻轻压实,以防热解时煤粉随气体喷逸出来。热分析仪参数设置为:由25 ℃开始,15 ℃/min的升温速率持续升温至700 ℃。

1.3.2 气/液相色谱测试

由冷阱冷凝萃取的煤焦油先经旋转蒸发仪浓缩,然后用微量注射器抽取少量待测样品打入液相色谱仪中开始测定其组分。在测试气相产物之前,需上下轻拍气袋,使气袋中气体均匀混合,随后用微量注射器将待测气体打入气相色谱中,测定气体成分及浓度。测试采用Agilent公司的 7890A型气相色谱,使用配有FID检测器的SHIMADZU GC系统进行测试,其中FID检测器尺寸为0.32 mm×0.25 μm×30 m;进样体积1.0 μL,入口温度280 ℃,检测器温度280 ℃的SH-Rtx-1毛细管柱进行气相色谱,分流比为2∶39,初始柱温度为40 ℃,以15 ℃/min的升温速率至300 ℃保持5 min。

1.3.3 XPS测试

XPS测试借助美国赛默飞世尔公司的ESCALAB250Xi型光电子能谱仪进行。取少量待测煤样于洁净的表面皿中,然后转至仪器专用压片机进行压片,将片状样品粘在导电胶带上,置于样品台,开始测试。因XPS测试深度仅为样品表面几个纳米范围,且灵敏度高,故整个过程要尽量避免样品污染。

1.3.4 SEM测试

煤样表面形貌的观测采用美国FEI Quanta 250型扫描电镜来完成。为了清晰地观察煤表面的孔隙,制样前把样品置于盛有无水乙醇的试管中进行清洗除去表面吸附物,待自然挥发晾干后,用导电胶带将煤样粘在试样托上。测试之前要对煤样表面进行喷金处理,以防测试过程中电荷聚集。

1.3.5 诱导时间测定

诱导时间的测试需要一个平整且表面无微泡的煤样床层,为了消除煤粒表面析出的气泡,需将待测煤样置于测样槽中做预润湿消泡处理。测样前检查床层是否平整且无微泡附着,待条件满足后开始试验。采用Induction 2015E 诱导时间测定仪来进行试验。设定气泡直径d=1.30 mm,气泡最低点到矿物床层的初始距离Δh=78.74 μm,气泡向下接触床层的速度uj=驱动器从床层复位速度uf=2.31 cm/s[19]。因诱导时间测试的对象是煤样粒群,因此其值应该是一个范围而不是一个准确的数字,所以在实际操作中设定了不同的接触时间,每个时间下将各样品在床层不同的位置测试10次,得到粒群诱导时间的平均值和误差范围,然后绘制误差棒图。

1.3.6 浮选试验

在XFG-35型挂槽式浮选机上进行浮选试验。入料量为2 g。浮选槽容积为40 mL,浮选机转速为1 600 r/min,先调浆3 min,使煤粒分散和润湿。为了突出热解前后煤表面可浮性的差异,本次浮选试验不加捕收剂,只在调浆结束后加入1.5 μL仲辛醇作为起泡剂,起泡剂调浆1 min,随后在槽中插入起泡板且开始充气,此时槽内开始产生大小合适且稳定的气泡,然后开始刮泡,刮泡时间控制在3 min,充气量保持在60 mL/min。试验结束后,将收集好的精煤和尾煤过抽滤机过滤,然后烘干再称重。由于本文采用的原料煤为低灰煤样,因此浮选精煤与尾煤并不进行灰分测定处理。浮选精煤产率可以准确反映煤样低温热解前后的天然可浮性变化规律。

2 试验结果与分析

2.1 热解过程失重与气/液产物分析

煤样热解过程中,随受热温度的升高和作用时间的增加,煤的复杂大分子结构开始发生变化,并始终伴随挥发分的逸出[20]。热重试验能获得煤热解过程的反应特征参数,而气/液相色谱则能准确的检测出焦油和热解气的种类及含量。

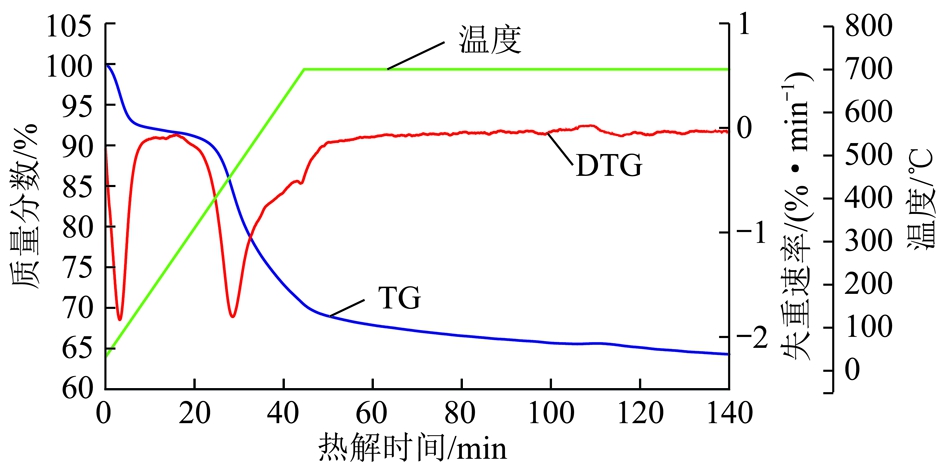

2.1.1 热重曲线特征分析

热重结果如图2所示。煤样DTG曲线呈典型的双峰结构,即存在两个明显的失重区间。煤样热解最终的质量损失为36.7%,其中,700 ℃保温30 min后,损失为32.6%,90 min的损失为35.8%,两者之间相差3.2%。总体上看,失重煤样在加热升温至700 ℃过程中损失了大部分的质量,表明在此期间煤结构分子中的各种支链和官能团发生断裂和分解,贡献出绝大部分的质损;另一方面,当温度稳定在700 ℃后,煤样失重差异不大,说明煤样在高温作用30 min后热解活性降低,煤样性质趋于稳定。具体来讲,煤样非线性等温热解过程可分为3个阶段:① 干燥脱吸阶段,起止于30~150 ℃,在这一阶段煤中的水被脱除,同时,吸附于煤表面孔隙中的气体也发生脱附。这一阶段几乎不存在化学反应,只是单纯的物理脱附作用;② 热分解阶段,从150~700 ℃,在此阶段,TG曲线陡然下降,DTG曲线出现尖峰,最大质量损失对应温度为440 ℃,此时,煤样急剧热解,析出大量的焦油和轻质烷烃如甲烷,除此之外还有二氧化碳和氢气。在650 ℃左右,DTG曲线突现一小波动,归因于煤中矿物质的分解和热稳定较好的官能团(如羟基)的断裂[21]。③ 缩聚阶段,700 ℃至恒温结束,TG曲线缓慢下降,DTG曲线趋近于0,且保持水平。煤在这一阶段主要历经大分子缩聚重组反应,伴随氢气的析出,同时也使得煤大分子结构更加致密和芳核结构上芳氢率的降低和芳碳率的增加[22]。

图2 原煤热重曲线

Fig.2 Thermogravimetric curve of raw coal sample

2.1.2 气/液相色谱结果分析

原煤热解过程中生成了大量相对分子质量较小的气相组分,如图3所示。对比热解30和90 min的结果可知,两种条件下所产生的不同气体产物所占各自总气体的比例大体一致,均为H2最多,CH4次之,同时还有少部分CO和极少量的CO2和烯烃。其中,热解30和 90 min后产生H2的量分别为232和312 mL/g。煤热解过程中,H2的产生主要有两种途径:① 300~550 ℃,煤样发生剧烈地分解和解聚,产生了一部分H2;② 550~700 ℃,煤样继续分解产生H2,同时,煤样开始缩聚,发生脱氢反应[23],使得煤大分子结构变得致密,有序化程度加深,同时伴随着H2析出。由此可知,热解时间越长,煤样缩聚过程更长,产生的H2也更多。大部分的CH4在低温段(300~550 ℃)生成于烷基侧链的分解和—CH2—CH2—等结构单元间桥键断裂产生的游离基碎片重组等;此外,还有少量的CH4由不饱和烯烃受热二次分解产生[24],这也导致了热解90 min时CH4产量143 mL/g大于热解30 min时的116 mL/g。热解30 min时CO产量为42 mL/g,热解90 min时为57 mL/g。煤分子中羧基、羰基以及含氧杂环的受热分解贡献出了大部分的CO。同时,—CH2—之类的桥键与—O/H2O作用,也可生成CO。CO2的产生一部分归功于煤样干燥脱吸阶段气体的释放,另一部分则由分解反应产生。CO2产量较低,热解30 min产生14 mL/g,热解90 min时产生22 mL/g。除了以上4种主要气体组分外,还有少量的不饱和烯烃C2H4,其在热解30和90 min时产量分别为18和7 mL/g。由于这类烯烃热稳定性差,长时间高温的作用会使其发生部分分解,从而造成热解时间短,产量却较高。由气相产物分析结果可知,热解过程中煤分子结构上的侧链和部分含氧官能团以小分子气体形式逸出,使其分子结构向石墨化转变[25-27],即大分子芳香核更为紧凑,支链减少,含氧官能团减少。

图3 原煤热解过程中气相产物组成及含量

Fig.3 Composition and content of gas phase products during pyrolysis of raw coal sample

煤分子结构单元之间的桥键受热断裂,产生大量自由基,其中分子量小的、含氢较多的成为液相产物。此外,含杂原子的侧链和含氧杂环分解后也会产生液体产物,即煤焦油[23]。原煤热处理过程中焦油析出情况如图4所示。由图4可知,液相热解产物主要是苯酚(C6H5OH),且作用时间越长,产率越高,热解30 min时产生0.6 mg/g,而热解90 min后达0.8 mg/g。苯酚的大量析出表明煤样中的大量含氧官能团被脱除,导致煤样表面亲水性基团含量相对减少,疏水性基团含量相对增加。此外,液相产物还包含多种稠环芳烃,这些液相产物均在450 ℃左右大量析出。

图4 原煤热解过程中液相产物组成及含量 Fig.4 Composition and content of liquid phase products during pyrolysis of raw coal sample

图5 煤样的C1s分峰拟合结果

Fig.5 C1s peak fitting curve of coal samples

2.2 煤样的表面性质分析

热解后煤样的表面性质随煤大分子结构及官能团的变化而发生改变,前文分析了热解过程中气相液相产物组成情况,而对于煤炭浮选来讲,起到主导作用的是煤样的表面性质。XPS可以半定量的描述热解前后煤粒表面官能团的变迁,SEM可以观察热解过程对煤样表面形貌的影响。将XPS与SEM相结合,从物理、化学角度分析热解前后煤样表面亲/疏水性的演变规律。

2.2.1 XPS结果分析

分别将原煤、热解30 min煤样、热解90 min煤样进行XPS测试,再将得到的结果用XPS Peakfit4.1软件对C1s峰进行分峰拟合处理,即可得到C元素不同化合态的情况,分峰拟合结果如图5所示,各官能团含量见表2。C—C/C—H基团在原煤中所占比例最低仅有61.89%,热解90 min后,其相对含量增加至75.87%;C—O/C—O—C/C—OH含氧官能团的含量则呈减少趋势,由原煤中的23.18%降到热解90 min煤中的11.76%;其他含氧官能团(C![]() O和COOH)的含量也因热解处理而减少。

O和COOH)的含量也因热解处理而减少。

原煤属于不黏煤,煤阶低,其分子结构中有大量的氧,故而原煤碳氢基团所占比例低,含氧官能团所占比例高。原煤经700 ℃热解30和90 min后,煤中芳香核上的支链和含氧官能团逐渐受热分解。其中脂肪侧链裂解为CH4,C2H4等,含氧官能团分解产生H2O,CO,CO2等。在各含氧基团中,C—O/C—O—C的热稳定性最差,最先开始分解,且原煤中此类基团的含量也较高,因此热解30 min煤样里C—O/C—O—C/C—OH类含氧基团的含量较原煤降低了9.99%。含氧基团中的 C—OH的键能大,需较长作用时间才能分解断裂,所以热解90 min煤样中的C—O/C—O—C/C—OH类含氧基团含量较热解30 min煤样进一步降低。COOH键能不大,200 ℃开始分解,其含量从原煤的5.38%降至热解90 min时的4.01%。C![]() O在400 ℃左右开始裂解成CO,这是一个持续的过程,其含量从原煤的9.56%减少至热解90 min时的7.4%。

O在400 ℃左右开始裂解成CO,这是一个持续的过程,其含量从原煤的9.56%减少至热解90 min时的7.4%。

综上可知,热解过程中煤样发生剧烈的分解反应,导致热稳定性差的含氧侧链和杂环从煤中逸出,C—C/C—H比例大幅上升,C—O,C![]() O,COOH等含氧官能团含量均有所下降。由于C—C/C—H碳氢基团表现为疏水性,而C—O/C

O,COOH等含氧官能团含量均有所下降。由于C—C/C—H碳氢基团表现为疏水性,而C—O/C![]() O/C—OH等含氧官能团表现为亲水性[28],结合XPS结果可推测煤样表面的疏水性在经热解处理后会有所提高。

O/C—OH等含氧官能团表现为亲水性[28],结合XPS结果可推测煤样表面的疏水性在经热解处理后会有所提高。

表2 煤样表面含C官能团组成

Table 2 Composition of carbon-containing functional groups content on the coal surfaces

基于XPS所得各官能团的含量,XIA等[28]等提出了Hydrophilicity Ability(HA)参数来计算煤样表面的亲水性,HA值越大,煤样越亲水,反之,越疏水。其中HA的表达式为

HA=[(C—O/C—O—C/C—OH)+(C![]() O)+

O)+

(COOH)]/[(C—C)+(C—H)]

(1)

式中,(C—O/C—O—C/C—OH),(C![]() O),(COOH),(C—C),(C—H)分别代表各官能团的含量。

O),(COOH),(C—C),(C—H)分别代表各官能团的含量。

经计算,原煤的HA=0.62,热解30 min煤样的HA=0.34,热解90 min煤样的HA=0.31。可见,热解后,煤样的HA值呈减少趋势,且原煤与热解30 min煤样的HA值差异较大,但热解30 min与90 min煤样的HA值相差不大。HA计算结果表明:煤样经过高温热处理后其疏水性有了较大提高,其中,热解30 min已使得煤样表面具有较高的疏水性,热解30与90 min煤样的表面疏水性较为接近。

2.2.2 煤表面形貌分析

热解不仅会影响煤表面的化学性质,同时也会带来表面形貌的改变。高温作用会在煤粒的内部结构上产生热应力,进而引发煤粒内原有裂隙的发育,或者产生新的裂纹或孔洞[29]。原煤、热解30和90 min煤样的SEM照片如图6所示。

原煤表面较为平整光滑,几乎没有缺损和裂纹,粗糙度小。热解30 min煤样表面可见明显裂隙,这些边缘不规则的裂隙是在热应力作用下由原本细小的裂纹发育而来。经过更长时间的热解,热应力的影响更加显著,热解90 min时煤体开裂严重,多处裂隙明显发育,新生小裂纹遍布煤粒表面,裂隙周围隆起,内部呈沟壑状,且贯穿至煤粒内部。热解作用后,煤样表面形貌发生巨大改变,煤粒表面的裂隙获得良好发育,使其由平整变得凹凸不平,从相对光滑变得相对粗糙。有关文献显示,煤表面形貌(粗糙度)也是决定煤表面亲/疏水性的重要影响参数[30]。对于亲水性煤表面而言,粗糙度越大,孔隙度越发达,则亲水性越高;而对于疏水性煤表面而言,粗糙度越大,孔隙度越发达,则疏水性越高[31]。对于不黏煤而言,原煤表面表现为极强的亲水性,因此粗糙度增加,势必增加其表面亲水性。然而煤表面经过热解作用之后,表面化学基团发生重组与改变,尤其表现为亲水性含氧官能团的降低,增加了煤表面的疏水性,因而热解作用造成的煤表面孔隙度的增加在某种程度上进一步增加了煤表面的疏水性。

图6 煤样的扫描电镜照片

Fig.6 Scanning electron micrograph of coal samples

2.3 煤粒表面疏水性及可浮性分析

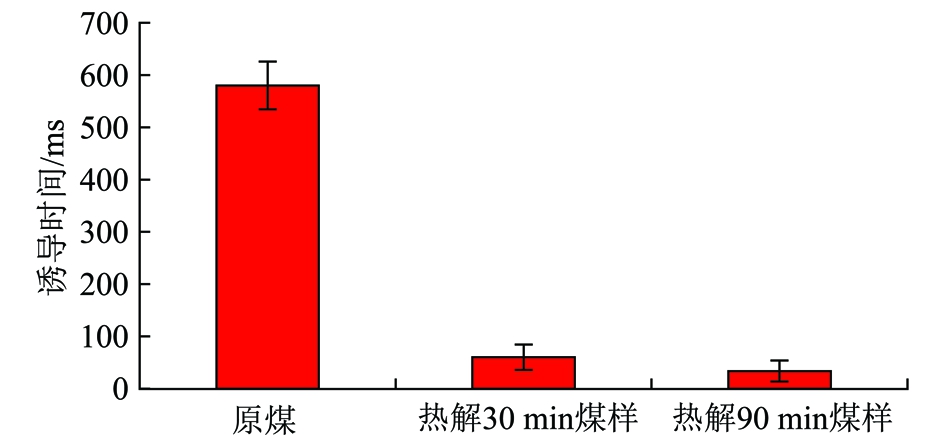

2.3.1 诱导时间结果分析

诱导时间是指气泡与颗粒碰撞、形变、形成三相润湿周边并完成扩展所需的时间,是浮选过程中的一个重要参数,其测定过程如图7所示。煤样亲/疏水性的高低表现为浮选过程中可浮性的好坏[7,19]。原煤、热解30和90 min煤样诱导时间测量结果如图8所示。原煤的平均诱导时间稳定在560 ms左右;热解30 min煤样的诱导时间在61 ms左右浮动;热解90 min煤样的诱导时间约为34 ms。可以发现,原煤诱导时间远大于热解30 min后煤样,说明热解后的煤样的可浮性大幅度提高。然而,热解30 min煤样与热解90 min煤样的诱导时间差别较小,说明过长的热解时间对于煤样的可浮性改善并不起主导作用。热解后煤样表面亲水性含氧官能团含量的减少、疏水性碳氢基团含量的增加使得煤粒表面疏水性得到显著提高[32]。

图7 诱导时间测定过程示意

Fig.7 Schematic diagram of the induction time measurement

图8 煤样的诱导时间 Fig.8 Induction time of coal samples

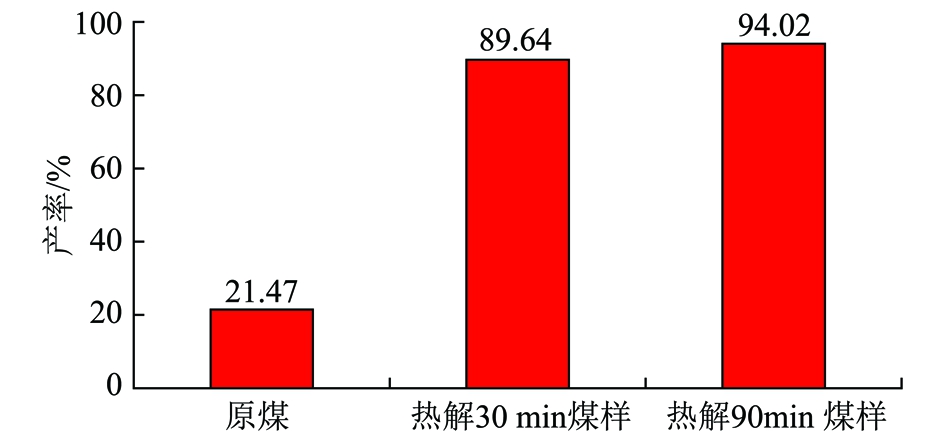

2.3.2 浮选试验结果分析

原煤、热解30和90 min煤样的浮选试验结果如图9所示。原煤浮精产率仅为21.47%,说明煤样可浮性差,原因在于原煤表面含氧官能团丰富,疏水性差。热解30和90 min煤样的浮精产率分别达到89.64%和94.02%,表明热解作用后煤样可浮性迅速提高,煤样表面疏水性增加。另一方面,热解30和90 min煤样的浮精产率差异不显著,这与诱导时间测试结果相吻合。原煤表面的含氧官能团在热解30 min时就已得到最大限度的脱除,过长的热解时间对于煤的可浮性的提高并不显著。

图9 煤样的浮选精煤产率

Fig.9 Concentrate yield of coal samples

3 结 论

(1)煤样在热解过程中经历了两个显著失重的阶段,发生了剧烈的分解反应和缩聚反应,使得煤的大分子结构中的侧链部分和杂环支链等以H2,CO,CH4,C6H5OH等挥发分形式逸出,进而改变了煤中亲/疏水性官能团的相对比例。其中,CO,CO2,C6H5OH的析出,极大地降低了煤表面亲水性含氧官能团的含量,在一定程度上增加了煤表面的疏水性。

(2)热解作用产生的热应力及分解反应使得煤表面的孔隙得到二次发育,煤样表面粗糙度增加。

(3)热解后煤样的诱导时间远低于原煤,而相应的浮精产率远大于原煤,表明煤的可浮性因热解而得到显著提高。其中,热解30 min已经使煤样疏水性得到显著提高,过长的热解时间对于煤的可浮性的提高并不显著。

参考文献(References):

[1] 周国顺,黄群星,于奔,等.基于低温DSC的流化床低阶煤干燥临界颗粒尺寸研究[J].煤炭学报,2015,40(1):185-189.

ZHOU Guoshun,HUANG Qunxing,YU Ben,et al.Study on the critical particle size of high moisture low rank coals drying in fluidized-bed reactor via low temperature Differential Scanning Calorimetry(DSC)[J].Journal of China Coal Society,2015,40(1):185-189.

[2] ATESOK G,CELIK M S.A new flotation scheme for a difficult-to-float coal using pitch additive in dry grinding[J].Fuel,2000,79(12):1509-1513.

[3] 罗道成,易平贵,陈安国,等.提高细粒褐煤造粒浮选效果的试验研究[J].煤炭学报,2002,27(4):406-411.

LUO Daocheng,YI Pinggui,CHEN Anguo,et al.Experimental study on improving effect of pelleting and flotation of fine grained lignite[J].Journal of China Coal Society,2002,27(4):406-411.

[4] HARRIS G H.Coal flotation with nonionic surfactants[J].Coal Preparation,1995,16(3):135-147.

[5] JIA R,HARRIS G H,FUERSTENAU D W.An improved class of universal collectors for the flotation of oxidized and/or low-rank coal[J].International Journal of Mineral Processing,2000,58(1):99-118.

[6] XIA W,NI C,XIE G.Effective flotation of lignite using a mixture of dodecane and 4-dodecylphenol(DDP) as a collector[J].International Journal of Coal Preparation & Utilization,2016,36(5):262-271.

[7] 陈松降,陶秀祥,何环,等.油泡-低阶煤颗粒间的黏附特性[J].煤炭学报,2017,42(3):745-752.

CHEN Songjiang,TAO Xiuxiang,HE Huan,et al.Attachment characteristics between oily bubbles and low rank coal particles[J].Journal of China Coal Society,2017,42(3):745-752.

[8] 刘丽华.热提质对低阶煤水分复吸与自燃特性影响研究[D].北京:中国矿业大学(北京),2017:4-7.

LIU Lihua.Effect of thermal upgrading on characteristics of moisture re-adsorption and spontaneous combustion for low rank coal[D].Beijing:China University of Mining and Technology(Beijing),2017:4-7.

[9] 夏文成.太西氧化煤难浮机理及其可浮性改善研究[D].徐州:中国矿业大学,2014.

XIA Wencheng.Difficult-to-float mechanism and floatability improvement of taixi oxidized coal[D].Xuzhou:China University of Mining and Technology,2014.

[10] 李志强,景晓霞,刘晓,等.褐煤的热处理及其提质煤在 CO2 气氛中的热解气化行为[J].煤炭学报,2015,40(2):463-469.

LI Zhiqiang,JING Xiaoxia,LIU Xiao,et al.Thermal pretreatment of lignite and the pyrolysis and gasification properties of upgrading coal in CO2[J].Journal of China Coal Society,2015,40(2):463-469.

[11] 谢和平,高峰,鞠杨,等.深地煤炭资源流态化开采理论与技术构想[J].煤炭学报,2017,42(3):547-556.

XIE Heping,GAO Feng,JU Yang,et al.Theoretical and technological conception of the fluidization mining for deep coal resources[J].Journal of China Coal Society,2017,42(3):547-556.

[12] 张静非,赵世永,张超,等.半焦摇床分选脱灰的影响因素[J].中国煤炭,2016,42(5):90-93.

ZHANG Jingfei,ZHAO Shiyong,ZHANG Chao,et al.Influence factors of table separation on semi-coke deashing[J].China Coal,2016,42(5):90-93.

[13] 赵世永,郑化安,吕淑湛,等.半焦末表面改性浮选脱灰及机理研究[J].煤炭科学技术,2016,44(1):196-200.

ZHAO Shiyong,ZHENG Huaan,LÜ Shuzhan,et al.Study on mechanism of floatation deashing of surface modified semi coke fine[J].Coal Science and Technology,2016,44(1):196-200.

[14] 李振涛.半焦浮选试验效果及DOP捕收机理研究[J].煤炭科学技术,2017,45(5):211-216.

LI Zhentao.Effects of semi-coke flotation and collecting mechanism with DOP[J].Coal Science and Technology,2017,45(5):211-216.

[15] 张仲玲,马力强,于跃先,等.宝日希勒褐煤半焦的浮选试验研究[J].煤炭工程,2014,46(5):107-109.

ZHANG Zhongling,MA Liqiang,YU Yuexian,et al.Study on floatation experiment of Baorixile lignite semi-coke[J].Coal Engineering,2014,46(5):107-109.

[16] 吴阳,赵世永,李博.半焦选择性絮凝-浮选法脱灰试验研究[J].煤炭技术,2017,36(4):301-303.

WU Yang,ZHAO Shiyong,LI Bo.Study on selective flocculation-flotation of semi-coke[J].Coal Technology,2017,36(4):301-303.

[17] 马克富.褐煤热解半焦浮选特性研究[J].煤炭工程,2017,49(2):113-116.

MA Kefu.Study on floatation characteristics of lignite semi-coke[J].Coal Engineering,2017,49(2):113-116.

[18] 赵孟浩,张守玉,郑红俊,等.低阶煤中含氧官能团干燥前后的演变规律[J].煤炭学报,2016,41(2):483-489.

ZHAO Menghao,ZHANG Shouyu,ZHENG Hongjun,et al.Transition of the oxygen-containing functional groups of low rank coal during dryingprocess[J].Journal of China Coal Society,2016,41(2):483-489.

[19] 陈松降,陶秀祥,杨彦成,等.神东低阶煤浮选诱导时间的实验研究[J].煤炭技术,2016,35(7):319-321.

CHEN Songjiang,TAO Xiuxiang,YANG Yancheng,et al.Experimental study on induction time of shendong low rank coal[J].Coal Technology,2016,35(7):319-321.

[20] ARENILLAS A,RUBIERA F,PIS J J,et al.Thermal behavior during the pyrolysis of low rank perhydrous coals[J].Journal of Applied Pyrolysis,2003,68-69:371-385.

[21] 付兴民,张玉秀,郭战英,等.炼焦煤尾煤热解特性及动力学研究[J].煤炭学报,2013,38(2):320-325.

FU Xingmin,ZHANG Yuxiu,GUO Zhanying,et al.Characteristics and kinetics of the pyrolysis of caking coal tailings[J].Journal of China Coal Society,2013,38(2):320-325.

[22] WANG M,LI Z S,HUANG W B,et al.Coal pyrolysis characteristics by TG-MS and its late gas generation potential[J].Fuel,2015,156:243-253.

[23] 张双全.煤化学[M].徐州:中国矿业大学出版社,2009.

[24] 李海滨,房倚天,王洋,等.二次反应对煤热解产品组成的影响[J].化学工业与工程,1997,14(4):45-51

LI Haibin,FANG Yitian,WANG Yang,et al.The effects of secondary reaction on the product composition of coal pyrolysis[J].Chemical Industry and Engineering,1997,14(4):45-51.

[25] 石振晶.煤热解焦油析出特性和深加工试验研究[D].杭州:浙江大学,2014:11-14.

SHI Zhenjing.Research on formation of tar during coal pyrolysis and deep processing of tar[D].Hangzhou:Zhejiang University,2014:11-14.

[26] LI C,LIU X,ZHOU Z,et al.Effect of heat treatment on structure and gasification reactivity of petroleum coke[J].International Journal of Coal Science & Technology,2016,3(1):53-61.

[27] MISHRA V,SHARMA M,CHAKRAVARTY S,et al.Changes in organic structure and mineral phases transformation of coal during heat treatment on laboratory scale[J].International Journal of Coal Science & Technology,2016,3(4):418-428.

[28] XIA W,PENG Y,REN C,et al.Changes in the flotation kinetic ofbituminous coal before and after natural weathering processes[J].Physicochemical Problems of Mineral Processing,2015,51(2):401-410.

[29] 张永利,曹竹,肖晓春,等.温度作用下煤体裂隙演化规律数值模拟及声发射特性研究[J].力学与实践,2015,37(3):350-354.

ZHANG Yongli,CAO Zhu,XIAO Xiaochun,et al.Numerical simulation and acoustic emission characteristics of the evolution of coal body fissures under different temperatures[J].Mechanics Engineering,2015,37(3):350-354.

[30] XIA W,NI C,XIE G.The influence of surface roughness on wettability of natural/gold-coated ultra-low ash coal particles[J].Powder Technology,2016,288:286-290.

[31] ULUSOY U,YEKELER M,HICYILMAZ C.Determination of the shape,morphological and wettability properties of quartz and their correlations[J].Minerals Engineering,2003,16:951-964.

[32] 王劲草,阳金,许锋.中低温热解低阶烟煤水焦浆的制备[J].黑龙江科技大学学报,2014,24(2):115-118.

WANG Jincao,YANG Jin,XU Feng.Preparation of char water slurry from low rank bituminous coal pyrolyzed at medium-low temperature[J].Journal of Heilongjiang University of Science & Technology,2014,24(2):115-118.