综采技术已应用于我国煤矿超过40 a,工作面设备成套智能化已成为综采技术发展趋势[1]。综采设备智能化控制的关键技术在于工作面“三机”控制的定位与任务协调[2-4]。其中,液压支架在“三机”协调中扮演关键角色,其作用是紧随采煤机割煤并及时跟进移动,以保证工作面顶板支护并正常推进,而液压支架的动力源来自供液系统输出的充足高压乳化液。支架运行过程中的各个动作对供液流量的需求区别较大,造成压力随之突变。因此,支架动作速度、系统压力、供液流量3者之间存在耦合关系。

许多文献研究了供液流量和系统压力对支架动作速度的影响。LI和DENG[5]提出增大供液流量可以加快支架的动作速度,并用AMESim仿真验证;于玲和贾春强[6]提出增大流量对支架升柱动作效果明显,但达到一定程度后影响较小;韩伟[7]、刘宝龙[8]提出流量对动作速度的影响与负载有关。负载小时,增加流量可以提高动作速度,负载大时,增加流量无法提高动作速度;李晓豁等[9-10]指出增大系统压力和流量都能提高移架速度:压力增大对升柱、移架动作速度无影响,但可以提高降柱速度;流量增加可提高升柱、移架动作速度,但对降柱动作速度无影响。ZHANG等[11]利用EASY5建立支架模型,并验证了上述结论。曹小荣和赵书明[12]通过理论计算得出额定的供液流量下升柱、降柱、移架、推溜4个动作的负载特性曲线,得出结论:升柱时系统压力小,可通过增加流量来提高升柱动作速度;降柱时系统压力大,泵处于频繁卸载状态,系统压力频繁波动,增加流量无法提高降柱动作速度。

上述研究定性地得出了不同类型的支架动作速度与系统压力和供液流量之间的关系,但缺少机理分析和定量研究,也没有提出科学合理的供液技术。而目前支架液压系统的恒压供液技术单纯以压力恒定为目标[13-17],容易造成液压系统内强烈的压力波动,无法实现液压支架快速稳定动作的供液需求。因此,本文以井下实际支架供液特征为出发点,通过原理分析、仿真预测、理论推导等方法,提出支架液压系统稳压供液理念,并利用仿真验证其有效性,为实现支架快速稳定动作提供动力保障。

1 支架供液特征实测与分析

液压支架运行过程的供液特征主要体现在液压系统压力。为此,于2013-10-12在潞安集团余吾煤矿1101工作面采集了约3个月的液压系统压力数据。该工作面支架供液采用额定供液流量为400 L/min的乳化液泵,卸载阀设定的卸载-加载压力为31~28 MPa。液压系统内设置压力传感器,采集间隔为0.5 s。截取其中1 000 s压力数据如图1所示。

图1 1 000 s压力数据

Fig.1 A part of pressure data for 1 000 s

由图1可知,系统压力数据反映了工作面支架运行的3种典型工况,分别是支架不动作时缓慢漏液导致的压力缓慢下降、支架动作时少量用液导致的压力强烈波动、支架动作时大量用液导致的压力不同程度下降。

进一步对压力数据和支架动作之间关系分析,在400 L/min的额定供液流量、同一压力限制(卸载-加载压力)设定条件下,支架供液过程基本分为两类变化特征:

一类是动作用液流量小于400 L/min(如1~3台降柱、1~2台移架动作等),压力数据在压力限制之间频繁波动。该工况是由于供液流量过足,动作液压缸内多余流量导致系统压力迅速升高,活塞速度迅速升高,升至卸载压力时,泵被卸载,压力下降,活塞速度下降,降至加载压力时,泵重新加载。如此反复,导致系统压力在压力限制范围内频繁波动,活塞速度小范围波动,卸载阀频繁开关。

另一类是动作用液流量大于400 L/min(如8台定量推溜、3台移架、1~3台升柱动作等),压力曲线不同程度地下降,并持续一段时间。该工况是由于供液流量不足,动作液压缸内欠缺流量导致系统压力不断降低,活塞速度降低,当力平衡时,达到稳态,系统压力保持。当动作即将完成时,用液量变小,压力重新升高。整个过程卸载阀开启,泵处于加载状态。

这两类压力工况的过程特性各有优劣:压力波动工况基本可以使支架达到该压力限制下的最快动作速度,但频繁的压力波动会降低液压系统稳定性,容易损坏液压元件;低压力工况虽然不会出现压力波动,但支架动作速度相对降低。可以得出支架运行过程供液特征规律为:不同支架动作类型、动作数量对供液流量需求不同,造成在额定供液流量时不同的压力变化特性;反之,压力变化趋势也反映了当前支架动作的供液流量充足与否,卸载阀开关状态。

2 支架液压系统原理与仿真

2.1 支架系统液压原理

工作面支架液压系统的工作原理为:供液系统输出一定流量的高压动力乳化液,压力液经过进液管路进入液压支架系统,液压支架的各个动作液压缸通过相应的电液换向阀控制,使液压缸注液或排液,借助液压能推动负载,完成各个支架动作,液压缸排出的乳化液经过回液管路返回供液系统的液压箱,形成液压循环。工作面支架液压系统原理如图2所示。

图2 工作面支架液压系统原理

Fig.2 Schematic diagram of supports hydraulic system system in working face

1—刮板输送机;2—支架底座;3—支架顶梁;4—支架立柱;5,19—安全阀;6—液控单向阀;17—电液换向阀;8—推移千斤顶;9—进液管路;10—回液管路;11—蓄能器;12—压力传感器;13—卸荷阀;14—高压过滤器;15—单向阀;16—乳化液泵;17—吸液过滤器;18—供液箱

由图2可知,工作面支架液压系统主要由液压支架系统、供液系统和进回液管路3个子系统。其中,液压支架系统一般是由工作面中部100~200台基本液压支架、2~4台两端过渡液压支架和端头液压支架及超前液压支架组成的支护设备群组,每台液压支架包含各类立柱液压缸、千斤顶液压缸、阀门等;供液系统包括乳化液泵、卸载阀、蓄能器、液箱、过滤器等;进回液管路包括工作面巷道及工作面进回液管路、接头等。支架液压系统是典型液压技术应用,其中物理量的因果关系如图3所示。

图3 各种物理量间的因果关系

Fig.3 Causalities between various physical quantities

如图3所示,工作面液压系统中的基本物理量关系包括内部因素(方框内)和外部因素(方框外),所有物理量之间相互影响和制约,尤其是外部因素。其中,压力和流量不仅承担了液压能量转换的功能,而且衡量了液压系统的速度性能。

2.2 支架供液仿真分析

根据工作面支架液压系统原理,在AMESim中建立支架液压系统仿真模型如图4所示。

图4 支架液压系统仿真模型

Fig.4 A simulation model of support hydraulic system

图4所示模型为支架供液系统仿真模型的部分结构,其中主要包括一套供液系统(包括流量可调乳化液泵、电磁卸载阀、压力传感器、蓄能器)、一套进回液管路、一些液压支架动作机构(包括升柱、降柱、移架、推溜等动作模块)和其他一些辅助液压元件。仿真模型中各个机构的尺寸、结构、材质等机械参数依据实际系统设置。

液压支架基本动作主要包括降柱、升柱、移架、推溜等。由2.1节可知,对于不同的支架动作,不变的供液流量可能造成系统压力大范围降低或强烈波动;同理,对于相同的支架动作,不同的供液流量可能造成不同的支架动作速度和系统压力变化。因此,本节以降柱和升柱两个典型的过程为研究对象,分别进行仿真分析,具体仿真结果如图5,6所示。

图5为降柱过程仿真结果,3组卸载-加载压力限制分别为:31~28,28~25和25~22 MPa,3组供液流量分别为50,80和130 L/min,组成3×3共9组降柱过程仿真。降柱的动作过程为:操作立柱的电控换向阀,使立柱液压缸上腔(活塞杆腔)进液,下腔出液,立柱杆从接触顶板的位置开始,逐渐脱离顶板,持续10 s。

图5 降柱过程的仿真结果

Fig.5 Simulation results of prop-dropping process

图6 升柱过程的仿真结果

Fig.6 Simulation results of prop-lifting process

图6为升柱过程仿真结果,3组卸载-加载压力限制与降柱一致,3组供液流量分别为300,600和800 L/min,组成3×3共9组方案。升柱的动作过程为:操作立柱的电控换向阀,使立柱液压缸下腔进液,上腔出液,立柱杆从离顶板200 mm的位置开始,上升直至接触顶板。

根据支架降柱和升柱动作的仿真结果可知:在降柱和升柱动作过程中,支架最合理的供液过程为图5(b)和图6(b),不仅使支架动作速度有效值最大,而且正好避免了系统压力波动。此外,升柱过程的最合理供液流量及相应的动作速度均比降柱过程大很多,其他动作同理。可见,对于不同的支架动作,为提高其动作速度,需要相应不同的合理供液流量。

综上所述,提出适应支架动作的稳压供液概念:供液系统应当以支架具体的动作情况和压力限制等条件为判断依据,以提高支架动作速度和减少系统压力波动为目标,通过调整供液流量,使支架动作时压力变化过程缓慢平稳,略微上升,以实现支架动作过程的稳压供液。

3 液压支架稳压供液技术

通过第2节分析可知,稳压供液目标可用系统压力变化曲线衡量,即合理的供液流量使支架动作过程中的系统压力缓慢上升且未出现波动。理想的稳压供液压力过程曲线如图7所示。

图7 理想稳压供液过程的压力曲线

Fig.7 Ideal process curve of fluid feeding with steady pressure

由图7可知,支架动作过程的液压特征分为3个阶段:系统漏液阶段a、蓄能器供液阶段b和泵供液阶段c,且压力变化描述了该3个阶段。理想状态下,3个阶段的理论分析具体如下。

(1)系统漏液阶段a

a阶段支架未执行任何动作,系统压力缓慢下降,支架液压系统处于缓慢漏液状态。在此阶段,由于系统压力未低于压力低限pl(加载压力设定),泵处于卸载状态,泄漏液体主要来源于蓄能器内存储的压力液。当压力降至压力低限pl时,卸载阀关闭,泵处于加载状态,蓄能器迅速被充满,压力迅速上升至压力高限pu(卸载压力设定),泵再次被卸载,如此不断循环直到执行支架动作。在系统漏液阶段a中,泄漏流量与系统压力正相关,由于压力变化幅度较小,可假设泄漏流量为定值Qr,其计算公式如下。

(1)

其中,ta为阶段a持续时间;Vu为系统压力pu时蓄能器体积; Vl为系统压力为pl时蓄能器体积。液压系统中压力与蓄能器体积的关系[18]如式(2)所示。

p(V0-V)=p0V0

(2)

其中,p0为蓄能器的额定压力;V0为蓄能器的额定体积;p为蓄能器的当前压力;V为蓄能器的当前体积。根据式(1)和(2)可得:

(3)

其中,![]() 为阶段a压力变化率的绝对值。可见,系统泄漏流量由压力变化率和压力限制决定。

为阶段a压力变化率的绝对值。可见,系统泄漏流量由压力变化率和压力限制决定。

(2)蓄能器供液阶段b

b阶段支架刚开始动作,系统处于支架用液状态。在此阶段,由于系统压力未低于压力低限pl,泵仍然处于卸载状态,支架动作用液来源于蓄能器。蓄能器输出压力液推动支架液压缸活塞杆,进而导致系统压力迅速下降,当压力降至压力下限pl时,活塞杆达到初速度vl,此时泵开始加载。蓄能器供液阶段非常短暂,通过柔性地调整供液压力和流量,蓄能器推动活塞杆迅速达到稳态,实现支架动作以初速度vl进入泵加载阶段。同式(3)推理,可假设b阶段蓄能器供液流量为定值Ql,其计算公式如下。

(4)

式中,pa为支架动作开始时的系统压力;![]() 为b阶段压力变化率的绝对值。根据流量与速度关系,可得支架动作初速度vl计算公式如下。

为b阶段压力变化率的绝对值。根据流量与速度关系,可得支架动作初速度vl计算公式如下。

(5)

式中,Ain为支架进液缸的作用面积。

可见,泵加载开始时的支架动作初速度与当前蓄能器供液流量成正比,与作用面积成反比。

(3)泵供液阶段c

c阶段支架已在动作中,并进一步完成动作。在此阶段,泵处于加载状态,支架动作用液主要来源于乳化液泵。泵供液阶段是稳压供液过程,供液流量直接决定了该阶段的系统压力变化及相应的支架动作速度。理想情况下,假设该稳压过程的压力曲线以斜率![]() 线性上升,且当系统压力由压力低限pl上升至压力高限pu时,支架正好完成动作行程L。因此,可认为压力变化斜率

线性上升,且当系统压力由压力低限pl上升至压力高限pu时,支架正好完成动作行程L。因此,可认为压力变化斜率![]() 为定值,可假设c阶段压力处于稳态上升,活塞匀加速运动,则支架动作液压缸满足式(6)。

为定值,可假设c阶段压力处于稳态上升,活塞匀加速运动,则支架动作液压缸满足式(6)。

pcAin=Fq+θvAout+ma

(6)

式中,Fq为与速度无关的负载力,考虑为常数;m为负载质量;a为活塞杆运动加速度,匀加速运动为常数;Aout为支架出液缸的作用面积;θ为动作所需克服阻力与动作速度之间的比例系数,此处假设为线性关系[19]。

求导式(5)可得

(7)

其中,tc为c阶段持续时间;由于c阶段活塞杆以加速度a做匀加速运动,则活塞杆运动满足如下匀加速运动公式,可得:

(8)

式(6)为匀加速运动方程,假设泵的供液流量Qp实现了上述的稳压过程,则供液流量需要满足活塞杆匀加速过程所需的流量、随压力上升蓄能器充能所需的流量和系统漏液流量之和。根据液压系统内的体积平衡,可得式(9)。

Qptc=LAin+Qrtc+Vu-Vl

(9)

式中,Vu为pu压力下的蓄能器体积;Vl为pu压力下的蓄能器体积。

根据式(1)~(9)推导,可得理想状态下稳压供液流量Qp的理论计算公式如下

(10)

由式(10)可知,对于同一个系统,漏液阶段压力变化率![]() 蓄能器额定压力p0、蓄能器额定体积V0、阻力与速度比例系数θ的取值固定不变,Qp由变量动作行程L、进液作用面积Ain、出液作用面积Aout、压力高限 pu、压力低限pl、支架动作开始时刻压力pa和支架动作后到泵加载前的压力变化率

蓄能器额定压力p0、蓄能器额定体积V0、阻力与速度比例系数θ的取值固定不变,Qp由变量动作行程L、进液作用面积Ain、出液作用面积Aout、压力高限 pu、压力低限pl、支架动作开始时刻压力pa和支架动作后到泵加载前的压力变化率![]() 决定,这些变量耦合影响了稳压供液流量。

决定,这些变量耦合影响了稳压供液流量。

4 稳压供液技术仿真验证

工作面采煤过程中,支架跟随采煤机运行,完成及时的顶板支护任务,其基本动作为:采煤机前方一定距离范围内的支架收起护帮,防止采煤机滚筒截割支架;采煤机后方一定距离的支架按照一定的次序完成移架、伸出护帮、推溜等动作,完成支架移架、刮板输送机前移等任务[20]。最常见的液压支架跟机运行循环方式为及时支护,其支架运行动作循环顺序为:收护帮板→降柱→移架→升柱→伸护帮板→定量推溜。实际中,伸收护帮板等支架辅助动作用液量、负载都很小,用时很短,可考虑与基本动作同时执行。因此,本文将以降柱→移架→升柱→定量推溜4个支架基本动作过程为研究对象,利用2.2节建立的支架液压系统仿真模型进行稳压供液仿真验证。

(1)仿真模拟方案设计

设计支架联动规则为降柱→移架→升柱→定量推溜,如图8所示。

图8 仿真方案的支架运行联动规则

Fig.8 Supports operating rule for simulation scheme

图8中,M为支架同时移架支护数量;N为支架同时推溜数量;Lj,Ly,Ls,Lt分别为支架4个基本动作行程;tj,ty,ts,tt分别为支架4个基本动作时间;![]() 分别为4个基本动作前等待时间。可得支架基本动作一个循环所需时间 tz为

分别为4个基本动作前等待时间。可得支架基本动作一个循环所需时间 tz为

(11)

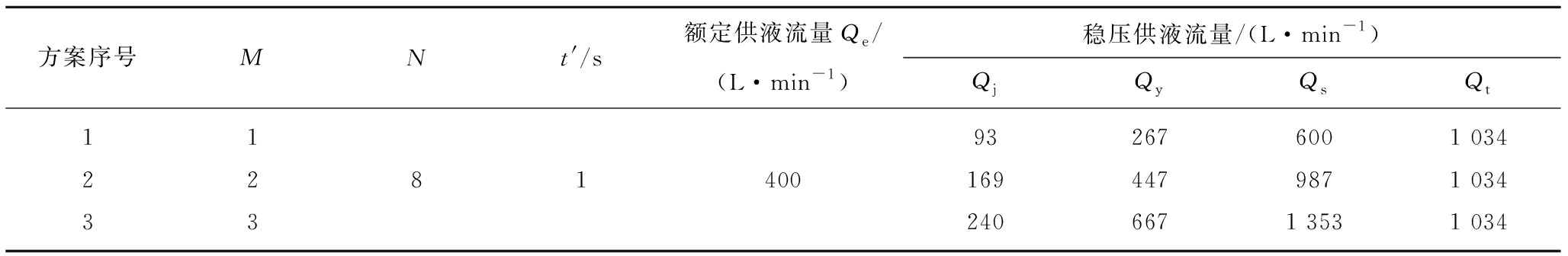

供液策略方案对比:分别设计额定供液和稳压供液两种方案作对比。额定供液方案的供液流量为400 L/min;稳压供液方案是为每个支架具体动作制定稳压供液策略(各支架动作对应稳压供液流量Qp);两种方案设计同一压力限制31~28 MPa。为考量支架跟机能力,设计3组支架联动方案,其方案参数见表1。

方案中,Qj,Qy,Qs,Qt分别为4个基本支架动作对应的供液流量,表中取值由式(10)计算得出。此外,4种基本动作的行程距离根据井下常用操作取值,分别取降柱动作行程Lj=0.3 m、移架动作行程Ly=0.8 m、升柱动作行程Ls=0.3 m、推溜动作行程Lt=0.1 m。

表1 两种供液策略仿真方案

Table 1 Simulation scheme of two fluid feeding strategies

(2)仿真结果对比

根据上述设计方案,分别进行仿真,得出方案1~3的系统压力曲线如图9~11所示。

图9 方案1系统压力曲线

Fig.9 System pressure curve of scheme 1

图10 方案2系统压力曲线

Fig.10 System pressure curve of scheme 2

图11 方案3系统压力曲线

Fig.11 System pressure curve of scheme 3

由图9~11可知,方案1~3中,相比额定供液,稳压供液不同程度地减少了支架运行过程时间,且减少了系统压力过程波动。为量化方案1~3的效果对比,根据仿真数据和式(11)计算,可得支架动作时间、支架跟机速度、压力波动工况等量化指标(表2)。

(3)仿真验证结论

分析上述仿真结果,可以得到以下结论:① 稳压供液策略的理论支架跟机速度大于额定供液策略,尤其是支架成组运行速度明显提高。可见,相比于额定供液,稳压供液更加能够满足工作面快速推进需求。② 稳压供液策略的系统压力波动频率小于额定供液策略,可以明显改善工作面液压系统压力工况,减缓了液压系统的压力冲击。③ 相比于传统的额定供液,稳压供液策略对于不同的支架具体动作优化作用不同。对于所有降柱动作和1台移架动作,额定供液流量充足,适应供液并没有提高动作速度,但有效避免了不必要的压力波动;对于所有升柱、定量推溜等其他动作,额定供液流量不足,稳压供液不同程度地提高了动作速度,且没有增加压力波动。

表2 额定供液与稳压供液对比

Table 2 Comparison of setting and steady pressure fluid feeding

5 结 语

以支架液压系统的稳压供液为研究目标,通过研究分析支架运行时的供液特性、工作原理、过程仿真,提出支架液压系统的稳压供液技术,并通过仿真进行验证,结果表明:稳压供液不仅保证支架动作快速执行,同时减少压力波动,减缓了支架液压系统的压力冲击。可见,适应支架动作的稳压供液技术革新了现有以压力为目标的恒压供液理念,为工作面供液系统智能化迈出坚实的一步。

参考文献(References):

[1] WANG Jinhua.Development and prospect on fully mechanized mining in Chinese coal mines[J].International Journal of Coal Science & Technology,2014,1(3):153-260.

[2] HARGRAVE Chad O,JAMES Craig A,RALSTON Jonathon C.Infrastructure-based localisation of automated coal mining equipment[J].International Journal of Coal Science & Technology,2017,4(3):252-261.

[3] WANG Jinhua,YU Bin,KANG Hongpu,et al.Key technologies and equipment for a fully mechanized top-coal caving operation with a large mining height at ultra-thick coal seams[J].International Journal of Coal Science & Technology,2015,2(2):97-161.

[4] 樊启高.综采工作面“三机”控制中设备定位及任务协调研究[D].徐州:中国矿业大学,2013:1-20.

[5] LI Haining,DENG Daian.Research on influence factors of hydraulic support moving velocity in coal mining based on AMESim[J].Advanced Materials Research,2014,1014:180-184.

[6] 于玲,贾春强.综采工作面支架液压系统仿真研究[J].煤矿机械,2014,35(2):56-58.

YU Ling,JIA Chunqiang.Simulation research on hydraulic system of powered support in fully mechanized face[J].Coal Mine Machinery,2014,35(2):56-58.

[7] 韩伟,王国法,李政,等.液压支架移架速度的定量化研究[J].煤炭学报,2003,28(2):219-224.

HAN Wei,WANG Guofa,LI Zheng,et al.Quantitative study on advancing velocity of hydraulic powered support[J].Journal of China Coal Society,2003,28(2):219-224.

[8] 刘宝龙.液压支架推移装置参数优化与移架速度研究[D].太原:太原理工大学,2010:44-49.

[9] 李晓豁,段鹏文,周桂英.影响液压支架移架速度的因素分析[J].阜新矿业学院学报(自然科学版),1994,13(4):69-72.

[10] 李晓豁,段鹏文,曹淑芬.提高液压支架移架速度方法的研究[J].阜新矿业学院学报(自然科学版),1996,15(3):313-317.

[11] ZHANG Xin,ZHANG Jianwu,WAN Lirong.The study on advancing velocity of hydraulic support[J].Advanced Materials Research,2010,97-101:3753-3756.

[12] 曹小荣,赵书明.液压支架快速移架系统的研究[J].煤矿机械,2010,31(2):130-132.

CAO Xiaorong,ZHAO Shuming.Research of hydraulically powered support fast moving[J].Coal Mine Machinery,2010,31(2):130-132.

[13] LI Wenying,WEI Jinhong.Control strategy for multi-pump emulsion power station in coal mine face[J].Journal of Coal Science & Engineering(China),2011,17(4):443-446.

[14] YANG Shibin.Simulation of the unloading pressure and recovery pressure of internal unloading valve for emulsion pump station[J].Applied Mechanics and Materials,2011,48-49:531-536.

[15] ZHANG Chuan,ZHAO Sihai,GUO Ge,et al.Modeling and simulation of emulsion pump station pressure control system based on electro-hydraulic proportional relief valve[J].Applied Mechanics and Materials,2012,190-191:860-864.

[16] 宿吉奎,廉自生.乳化液泵站的模糊PID 控制系统仿真[J].煤矿机械,2012,33(7):54-56.

SU Jikui,LIAN Zisheng.Simulation of fuzzy-PID control system in emulsion pump station[J].Coal Mine Machinery,2012,33(7):54-56.

[17] LIU Chang,LIAN Zisheng.Study and simulation of emulsion pump pressure controller based on fuzzy-immune pid algorithm[A].Proceedings of,2011,4th IEEE International Conference on Computer Science and Information Technology(ICCSIT 2011)[C].Singapore:IACSIT Press,2012:666-669.

[18] 张海平.液压速度控制技术[M].北京:机械工业出版社,2014:24-62.

[19] 刘春生,田操,张丹.采煤机液压调姿牵引机构的仿真研究[J].黑龙江科技大学学报,2015,25(2):212-218.

LIU Chunsheng,TIAN Cao,ZHANG Dan.Simulation research of shearer hydraulic adjustable posture traction mechanism[J].Journal of Heilongjiang Institute of Science and Technology,2015,25(2):212-218.

[20] 周信.综采装备协同控制关键技术研究[D].徐州:中国矿业大学,2014:64-72.