矿井甲烷-煤尘爆炸是煤矿热动力灾害的主要形式之一,爆炸瞬间产生的高温、高压及有毒、有害气体严重威胁井下矿工的生命及设备安全[1]。诸多试验及实践表明:甲烷-煤尘混合爆炸要比单一甲烷、煤尘爆炸机理及传播过程更为复杂。因此,研究甲烷-煤尘爆炸特性参数及火焰传播机理是矿井甲烷-煤尘爆炸事故预测和防控的前提。

近年来,国内外众多学者就甲烷-煤尘爆炸开展了大量研究。何学秋等[2]运用分形理论研究甲烷煤尘混合爆炸机理。相关学者采用大尺寸巷道、比例巷道[3]等手段对甲烷-煤尘爆炸的影响因素[4-7]、爆炸下限[8-9]、最大爆炸压力和爆炸压力上升速率[10-12]、湍流特征[13]、点火能量[14-15]、障碍物[16-17]、着火时间[18]、火焰传播特征[19-25]等方面进行分析,也有研究涉及甲烷爆炸冲击波诱导沉积煤尘爆炸特征及其传播机制[3,26],但由于爆炸试验测试成本较高、危险性大,因而具有一定局限性。随着流体力学、计算力学、数值传热学等学科的发展,数值模拟已逐渐成为研究甲烷-煤尘爆炸的重要手段之一[3,27-29]。

有相关学者采用Fluent等商业软件开展了甲烷-煤尘两相燃烧爆炸的数值研究。司荣军[27]研究了煤矿巷道中甲烷爆炸冲击波诱导沉积煤尘爆炸的传播规律。魏嘉[28]、李润之[29]运用Fluent对甲烷爆炸冲击波诱导沉积煤尘爆炸过程进行了数值模拟,分析了爆炸过程中的超压和温度变化特征。然而,甲烷-煤尘预混爆炸是气固两相作用的非稳态传热过程,涉及整个过程中的气固两相间的传热传质及耦合作用,因而不同于甲烷爆炸冲击波诱导沉积煤尘爆炸。何琰儒等[30]和REINHARD[31]分别利用Fluent及OpenFoam研究了煤粉粒径及质量浓度对煤粉云爆炸超压的影响,但未能揭示煤尘爆炸的火焰传播过程。

目前,关于甲烷-煤尘预混特征及爆炸过程的数值模拟尚未涉及。因此,笔者搭建了竖直爆炸管道,建立了三维数值模型,基于连续相、颗粒相、燃烧理论构建了甲烷-煤尘预混爆炸数学模型,采用Fluent结合二次开发揭示了甲烷-煤尘混合物在竖直管道内的预混特征及爆炸过程,分析了初始压力、真空度对湍流的影响;研究了煤尘粒径、煤尘浓度及甲烷浓度对Pmax及(dP/dt)max的影响规律;揭示了管道内甲烷-煤尘预混爆炸过程中火焰传播特征及爆炸机制,模拟结果与试验结果相吻合。

1 数值模型建立

1.1 物理模型

模拟对象为自建的可视化竖直管道气体/粉尘爆炸测试装置,如图1(a)所示,主要由爆炸管道本体、点火系统、粉尘分散系统、控制系统、数据采集系统等组成。其中,爆炸管道为两侧玻璃、其余两侧不锈钢材质的全封闭式结构;管道净高度60 cm,内部横截面为9 cm×9 cm,管道底部为直径9 cm、高4 cm的托碗,其中心焊接高度4 cm的Dahoe喷嘴。依据试验装置实际尺寸进行三维建模,采用非结构化方法进行网格划分,网格数量为947 042,如图1(b)所示。

图1 模拟的试验装置及网格

Fig.1 Simulated experimental system and its grid

1.2 物理化学模型假设

依据试验条件及流动理论,密闭空间内甲烷-煤尘颗粒在喷粉阶段为湍流状态的气固两相扩散[32-33],煤尘颗粒与气体间相互作用时伴随着动量和能量的传递与转换。煤尘颗粒在管道中的运动极为复杂,颗粒受到的作用力主要包括:重力、浮力、阻力、虚拟质量力、压力梯度力等[34]。本研究采用微米级煤尘,管道内甲烷、煤尘的扩散及爆炸考虑气体与颗粒间的相互作用,煤尘颗粒为球形,忽略颗粒之间的相互碰撞作用,考虑重力以及颗粒、壁面间的碰撞作用,忽略其他作用力。

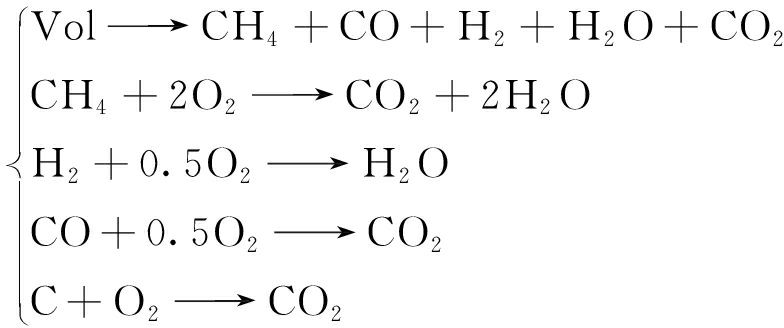

甲烷-煤尘预混爆炸是氧气与甲烷、煤尘混合物在高温或热源的作用下发生的剧烈的氧化反应,也是链式连环反应,经历了复杂的物理化学过程。甲烷-煤尘的预混爆炸包括甲烷等气体的均相燃烧及焦炭颗粒的非均相燃烧过程,主要化学反应:

(1)

1.3 控制方程

甲烷-煤尘在管道内的扩散为气固两相流问题,气相控制方程采用稳态不可压N-S方程描述,采用Simple算法对气相流场进行求解;湍流流动采用标准的k-ε模型;基于DPM模型,通过积分欧拉坐标下的颗粒作用力微分方程来解算煤尘颗粒轨道,采用斯托克斯随机轨迹模型追踪颗粒运动轨迹。在笛卡尔坐标系下,煤尘颗粒所受作用力的平衡方程可表述为

(2)

![]()

(3)

![]()

(4)

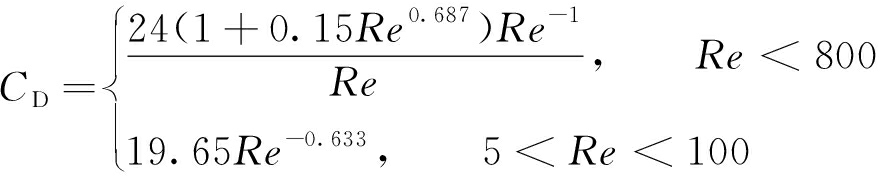

式中,FD为为颗粒单位质量的曳力,N;g为重力加速度,m/s2;u为气相速度,m/s;uP为颗粒速度,m/s;FX为附加质量力;μ为气相动力黏度,Pa·s;ρ为气相密度,kg/m3;ρp为颗粒密度,kg/m3;dP为颗粒直径,m;Re为相对雷诺数;CD为拖曳力系数。

Re=ρdp|up-u|/μ

(5)

(6)

采用单步动能热解速率模型(Single Kinetic Rate Model)描述挥发分从煤尘颗粒析出的过程,挥发分的析出速率与颗粒中挥发分的含量关系:

(7)

式中,mp为单颗粒质量,kg;fv,0为颗粒中挥发分质量分数;fw,0为单颗粒中气化质量分数;mp,0为单颗粒初始质量;k为化学反应常数,由Arrhenius公式中指前因子及活化能决定。

挥发分及甲烷等可燃气体的燃烧采用有限速率涡耗散模型,该模型综合考虑了化学反应与湍流的相互作用,可计算Arrhenius反应速率与湍流反应速率并取最小值:

R=min{RA,RE}

(8)

对于单步反应而言,层流反应速率可计算如下:

(9)

式中,Yfu为燃料质量分数;Y(O2)为氧气质量分数;Afu为Arrhenius公式中指前因子;E为活化能;R为气体常数。

在涡耗散模型中,化学反应速率主要由大涡复合指数k/ε决定,当k/ε>1时,化学反应自动开始。湍流反应速率为燃料、氧化剂、产物的反应速率的最小值,表述如下:

RE=min{Rfu,E,R(O2,E),RP,E}

(10)

![]()

(11)

![]()

(12)

![]()

(13)

式中,YP为反应产物的质量分数;ε为物质的当量浓度;v为燃料当量为1时的当量系数;A和B是经验常数,分别取值为4和5。

焦炭颗粒燃烧采用有限扩散动力模型,反应由扩散过程及反应动力学常数决定,扩散系数描述如下:

(14)

化学反应动力学常数计算如下:

(15)

通过式(13),(14)可计算焦炭的燃烧速率:

(16)

式中,D0为扩散常数;TP为颗粒温度;T 为气相温度;C1为质量扩散常系数;C2为化学反应动力指前因子;pox为颗粒周围氧化剂的局部压力。

为气相温度;C1为质量扩散常系数;C2为化学反应动力指前因子;pox为颗粒周围氧化剂的局部压力。

辐射计算采用考虑了气相与颗粒相之间相互作用的P1辐射模型,该模型数值计算过程采用Simple方法求解。

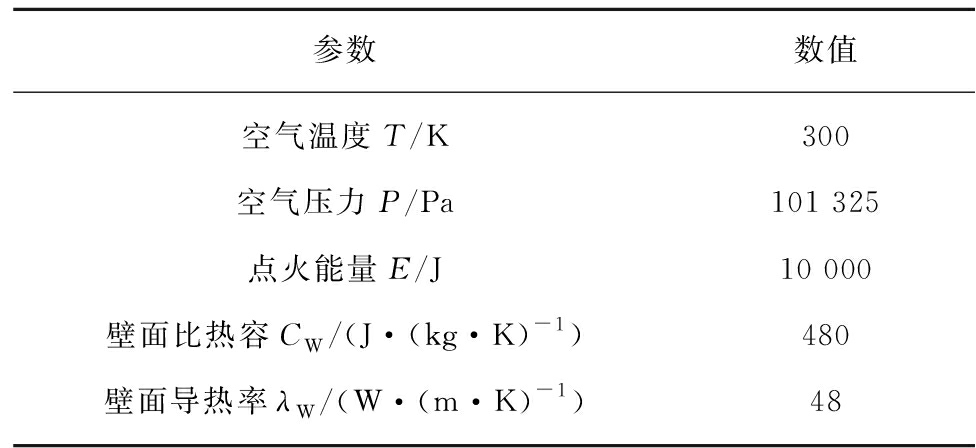

1.4 参数设置

选用高挥发分煤作为颗粒相,在喷粉进气阶段,扬尘过程中煤尘颗粒粒径服从Rosin-Rammler分布:

Yd=[e-(d/dm)]n

(17)

式中,dm为平均粒径,m;n为传播系数。采用udf函数自定义喷粉进气压力,均匀后进行点火设置,点火源距管道底部6 cm高度处,点火能量10 kJ;甲烷及煤尘物性参数见表1,2。

2 结果与讨论

2.1 甲烷-煤尘气固两相预混时空演化特性

2.1.1 管道内甲烷-煤尘预混流场特征

选取甲烷浓度8%,煤尘浓度300 g/m3,煤尘平均粒径44 μm进行模拟,提取不同时刻(5,8,12,20,

45,75,100,120,240,400,700,720,800 ms)下的气相速度云图,如图2所示。

表1 模拟中的边界及初始条件设置

Table 1 Boundary and initial conditions for simulation

表2 模拟中甲烷及煤尘的参数设置

Table 2 Parameters of methane and coal dust for simulation

图2 管道内不同时刻速度云图

Fig.2 Contour plots of velocity in the vertical vessel at different time

从图2可以看出,高压气体在Dahoe喷嘴的作用下形成高速射流,射流速度主要由Dahoe喷嘴孔数量和进气压力决定,5 ms时,速度为500 m/s,由于管道仍为负压,气体在高压下迅速扩散,因此速度在短时间内骤增至峰值。一方面,随着甲烷、煤尘的相互作用,气瓶内气体含量骤减,因而进气压力逐渐减小,与大量煤尘进行动量、能量交换后,气相速度逐渐减小,煤尘颗粒在气流作用下分散;另一方面,在设定气体完全进入管道后,Dahoe喷嘴对甲烷、煤尘的预混流动具有一定阻碍作用,导致两相流的动量变化减小。从整个速度发展趋势来看,速度峰值逐渐减小,速度云图高度不对称,说明气流在管内分布具有不均匀性。20 ms后,管道内出现漩涡,逐渐增大并上升,主要是由于管内较大的质量流动及管道内压差分布不均造成的;700 ms后,管道内压力逐渐达到平衡,气相速度逐渐趋于定值。提取了对应时刻离散相的分布特征,如图3所示。

图3 管道内不同时刻颗粒分布特征

Fig.3 Contour plots of dust distribution in the vertical vessel at different time

从图3可以看出,管道内粉尘均匀性在时间和空间尺度变化极快,依据不同时刻管道内煤尘浓度的分布特征,煤尘颗粒在管道内经历了4个连续阶段,快速注入阶段:0~20 ms,在混合气体的高压射流作用下,煤尘颗粒受气流浮力和自身重力的影响,瞬间与高压气体进行动量及能量交换后喷起并快速进入管道;当高浓度煤尘颗粒上升至一定高度时,随着气流剪切作用的减弱,浮力减小,颗粒运动速度迅速衰减。20 ms时停止进气,高浓度的煤尘颗粒全部分散在管道内,弥散的煤尘颗粒在管道内湍流及重力作用下均匀扩散,并在100 ms时充满整个管道,此阶段为减速分散阶段(20~120 ms)。适当的湍流强度是保证粉尘均匀扩散的必要条件,在粉尘扩散结束后,由于煤尘颗粒扩散诱导的湍流强度逐渐减小(衰减梯度小于减速分散阶段),但管道内的煤尘颗粒在一定时间段内仍然能保持悬浮状态,此阶段为稳定状态(120~700 ms)[35];720 ms后,随着粉尘诱导的湍流效应继续减弱,气固两相间的相互作用减弱[36],重力对煤尘颗粒影响的显著性增强,因此煤尘颗粒活跃度减弱,大粒径煤尘开始沉降,管道底部离散相颗粒浓度逐渐增大。小颗粒煤尘同时受到重力和沉降颗粒诱导的湍流扰动,因而能在较长时间保持悬浮状态,因此颗粒最终不能完全沉降[37],此阶段为沉降阶段(>720 ms)。因此,考虑甲烷-煤尘两相预混状态及离散颗粒的阶段性特征,在测试甲烷-煤尘预混的Pmax及(dP/dt)max时,建议选取减速分散与稳定阶段的过渡时间点作为最佳点火延时。

2.1.2 初始真空度及进气压力对甲烷-煤尘预混特征的影响

依据湍流强度理论[38],由于管道尺寸为定值,真空度及初始进气压力是决定混合体系湍流强度的主要因素。为了研究这两个因素对湍流强度的影响规律,分别选取初始真空度为-40,-25,-10 kPa,初始进气压力:非线性变化力、常数进行研究,分别得到了初始真空度及初始压力对管道内湍流强度的影响规律,如图4所示。

图4 进气压力和初始真空度对湍流特征的影响

Fig.4 Influence of air inlet pressure and initial vacuum degree on the turbulence flow in the vertical vessel

从图4(a)看出,煤尘颗粒在气体射流作用下开始进入管道,湍流强度迅速增大,20 ms时达到峰值,此阶段湍流强度主要受进气压力的影响;当初始真空度一定时,进气压力为非线性变化下管道内湍流强度峰值大于常压下的湍流强度峰值。这是由于湍流强度与初始压力呈正相关,而非线性变化初始压力条件下压力峰值大于常压值的情况,因此湍流强度峰值较大。在20~120 ms时,湍流强度受粉尘弥散的影响而迅速减弱,管道内的粉尘颗粒间作用力、颗粒与壁面间的碰撞及气固间的动量、能量传递交换导致了煤尘颗粒运动减弱,粉尘迅速均匀分散于管道内部;120~700 ms时,湍流度缓慢减弱并趋于平衡,受重力及浮力的影响,粉尘弥散度可保持稳定状态;700 ms以后,气固间作用减弱导致浮力效应减小,重力对颗粒的影响增强,湍流强度逐渐保持平衡。

从图4(b)可以看出,当进气压力呈非线性变化时,随着初始真空度的增大,管道内湍流强度峰值逐渐增大。随着混合气体与煤尘颗粒的相互作用减弱,各工况下湍流强度均迅速增加至峰值后迅速减小,然后呈现震荡特征,可解释为随着初始真空度的增大,管道处于较高的负压状态,对气相、颗粒相的“倒吸作用”越强,当气、固混合物进入管道后速度越大,因此湍流强度出现骤增;随着气固相互作用减弱,粉尘弥散导致气流减弱,但400 ms后,颗粒相之间、颗粒相与壁面的不稳定作用导致了湍流强度呈现震荡性特征。

综上,预混湍流强度对甲烷-煤尘预混爆炸具有一定影响,且通过该参数及煤尘扩散特征可以实现甲烷-煤尘预混爆炸的最佳点火延时的有效预判(浓度及粒径均在可爆范围内),因此在进行甲烷-煤尘预混爆炸测试时,最佳点火延时的选取需要综合考虑初始真空度、进气压力对湍流强度衰变特征的影响。

2.2 甲烷-煤尘爆炸过程压力变化规律

2.2.1 爆炸压力发展特征及验证

结合以上研究,选取甲烷浓度8%,煤尘浓度300 g/m3,煤尘平均粒径44 μm,点火延迟时间100 ms,得到了该工况下甲烷煤尘预混爆炸过程压力变化云图及压力变化曲线,分别如图5和6所示。

图5 甲烷-煤尘爆炸压力演化进程数值模拟结果

Fig.5 Simulated results of evolution process of methane/

coal dust explosion pressure

图6 爆炸压力试验测试与模拟结果对比

Fig.6 Comparison of the explosion pressure obtained by experiment and simulation

从图5可以看出,根据热爆炸理论,在点火后,甲烷、煤尘混合物燃烧波以近球面波的形式向四周传播,由于管道的水平轴向距离小于垂直轴向距离,火焰面首先到达管道壁面,然后到达上下壁面,在60 ms左右,可燃物燃烬,火焰面消失。由压力场模拟结果可以看出,对某一时刻而言,容器内各处的压力接近均匀,说明小空间甲烷-煤尘爆炸过程中,在管道壁面的约束作用下,压力很快达到均匀并逐渐增大,燃料燃烬时,爆炸超压达到最大值。

从图6可以看出,甲烷-煤尘混合物爆炸的压力曲线可划分3个阶段:① 压力上升区,高压电极点火释放出的能量在富氧环境下引起燃料的持续快速燃烧,燃烧产生的能量迅速集聚但受到管道的束缚不易向周围传递。随着燃烧反应持续进行,能量积聚,表现为压力持续变大且增速较快;② 压力峰值区,它与甲烷、煤尘释放能量的多少和管道形状相关性较大,此时管道内可燃物燃烬,爆炸压力骤增至峰值;③ 压力衰减区,到达峰值压力之后能量以辐射、传导等形式耗散,机械能表现为对试验管道的压力作用,具体表现为压力逐渐下降、温度降低。燃料在点火引燃后从常压增长到压力峰值的过程是燃烧反应急剧成长的阶段。此阶段内产生的较大能量使气相产物进入燃烧反应的预热区域,进而通过热对流等传递作用使预热区域中的颗粒温度上升。

此外,燃烧反应区也经历了热传导过程,火焰本身的热辐射加热了预热区中的煤尘颗粒,当煤尘颗粒达到裂解温度时便开始热解,挥发出可燃性气体,固态产物为焦炭颗粒;随着燃烧的持续进行,火焰传播速度越来越大,直至能量不断聚集到最大程度,压力达到峰值压力;在压力衰减区,压力达到峰值后,由于粉尘完全燃烧,一方面,热量通过热传导被管道吸收,另一方面,热量由热辐射经管道散失,能量逐渐消散,因此爆炸压力经历峰值后逐渐减小。由图6可以看出,甲烷-煤尘爆炸的压力曲线的斜率在压力上升区较大,说明此阶段燃烧速度大。在压力衰减区其压力曲线的斜率相对平缓,说明能量耗散速度慢。表明密闭空间中甲烷-煤尘爆炸时,在短时间内会急剧释放出大量能量,但在密闭空间中消散的速度相对较慢。Pmax及(dP/dt)max的模拟结果略大于试验测试结果,这是由于模拟中假设煤尘颗粒粒径服从Rosin-Rammler分布且为球形颗粒,煤样粒度不均匀且颗粒形状不规则,与试验条件下煤尘分散状态存在一定差异,且未考虑管道壁面及分散伞的吸热效应及对湍流的影响。

2.2.2 浓度对爆炸最大压力及压力上升速率的影响

(1)甲烷浓度的影响

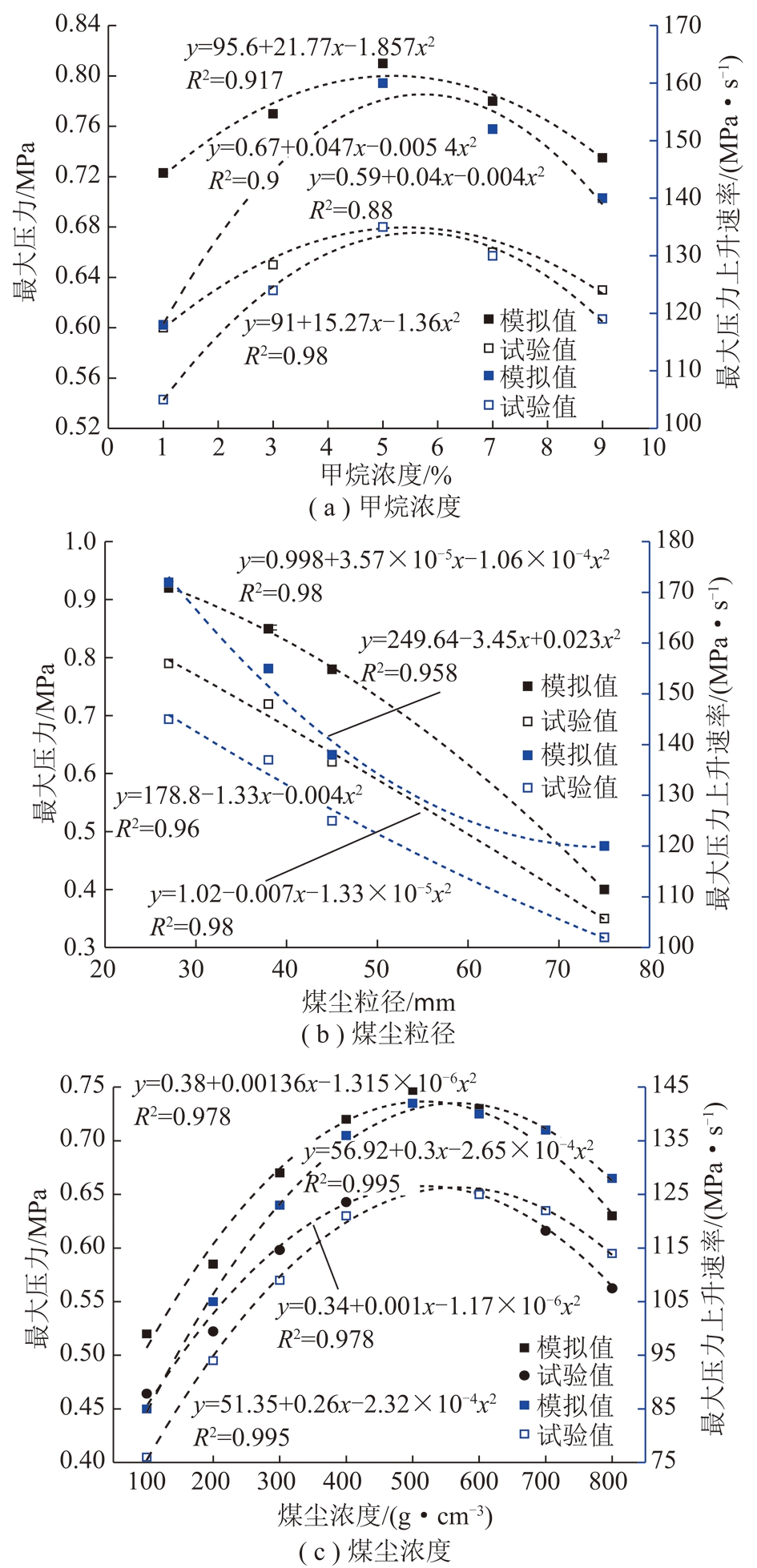

选择煤尘粒径44 μm,浓度300 g/m3,甲烷浓度(1%,3%,5%,7%,9%),基于试验测试及数值模拟,得到了甲烷浓度对最大爆炸压力Pmax和最大压力上升速率(dP/dt)max的影响规律,如图7(a)所示。

图7 浓度对爆炸最大压力及最大压力上升速率的影响

Fig.7 Influence of concentration on Pmaxand (dP/dt)max

从图7(a)可以看出,当煤尘粒径及浓度一定时,Pmax及(dP/dt)max与甲烷浓度均呈二次关系,且试验测试及模拟结果具有较好的一致性。当甲烷浓度为5.5%左右时,Pmax及(dP/dt)max达到峰值。由图7(a)中拟合关系可以看出,在一定范围内,分别存在一个甲烷浓度,使得Pmax及(dP/dt)max达到峰值。这是由于,当甲烷浓度<5.5%时,由于甲烷爆炸所需爆炸能量更低更易发生爆炸从而取代了部分煤尘优先与氧气反应发生爆炸,而甲烷爆炸的强度要大于煤尘爆炸强度,故Pmax及(dP/dt)max有所增加;当甲烷浓度>5.5%,由于甲烷浓度继续增加,相对来说使得氧气浓度不足,导致不完全燃烧,同时多余的甲烷和煤尘消耗了大量的热量,Pmax及(dP/dt)max减小。

(2)煤尘粒径及浓度的影响

选择煤尘浓度300 g/m3,甲烷浓度7%,煤尘粒径(26,38,44,74 μm),基于试验测试及数值模拟,得到了煤尘粒径对最大爆炸压力Pmax和最大压力上升速率(dP/dt)max的影响规律如图7(b)所示。

从图7(b)可以看出,当煤尘浓度及甲烷浓度一定时,Pmax及(dP/dt)max与煤尘粒径均呈二次关系,且试验测试及模拟结果具有较好的一致性。对于甲烷-煤尘混合物,Pmax及(dP/dt)max随Dp的增大均逐渐减小,且试验测试及模拟结果具有较好的一致性。这是由于大粒径的煤尘颗粒容易沉降,随着爆炸的发展及爆炸产物快速传播,氧气被大量消耗,颗粒因缺氧而不能完全燃烧,从而减缓了燃烧热的释放和传递,进而影响燃烧反应程度,因此Pmax逐渐减小;随着煤尘粒径逐渐增大,颗粒比表面积减小,氧气向颗粒表面扩散的时间将延长,颗粒因缺氧而不能完全燃烧的现象增强,燃烧热释放也减缓,因此(dP/dt)max随Dp的增大逐渐减小。

选择煤尘粒径44 μm,甲烷浓度7%,煤尘浓度(100,300,500,700,900 g/m3),基于试验及数值模拟,得到了煤尘浓度对最大爆炸压力Pmax和最大压力上升速率(dP/dt)max的影响规律如图7(c)所示。

从图7(c)可以看出,当煤尘粒径及甲烷浓度一定时,Pmax及(dP/dt)max均随煤尘浓度的增大先升后降,二者在煤尘浓度为500 g/m3时达到峰值,且试验测试及模拟结果具有较好的一致性。对于甲烷-煤尘混合体系而言,当煤尘浓度小于500 g/m3时,受热分解出的可燃气体相对于氧气量太少,燃烧不完全;煤尘浓度大于500 g/m3时,热解产生的气体较多,氧含量不足,燃烧不充分,同时过量的煤尘还吸收了大量的分解热,使总的能量减少。而甲烷的加入取代了少量的煤尘与氧气反应,此时充分反应所需的煤尘减少,因此甲烷-煤尘爆炸中煤尘当量浓度小于单一煤尘爆炸所需浓度。

2.3 甲烷-煤尘预混爆炸过程中温度与火焰传播特征

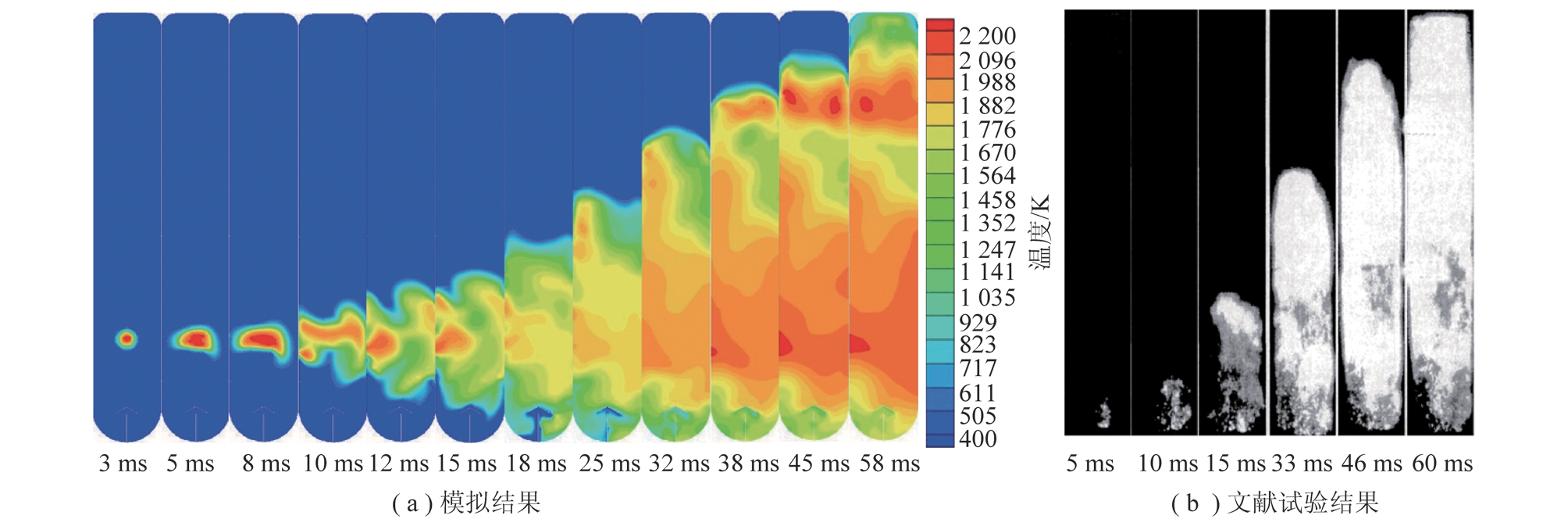

结合2.1模拟结果,采用Fluent进行爆炸模拟,得到了该工况下不同时刻甲烷煤尘预混爆炸的温度云图(火焰传播序列云图),如图8所示。

图8 甲烷-煤尘预混爆炸火焰结构演化特征[23]

Fig.8 Flame structure of methane-coal dust explosion[23]

从图8可以看出,管道内不同时刻爆炸火焰结构模拟与试验结果较为吻合,爆炸初期(0~8 ms),火焰呈球形向管道壁面及底部发展,在湍流及气流剪切的影响下,火焰产生扭曲呈“月牙”型,之后随着爆炸的发展,火焰开始向管道底部和上部传播,受爆炸产物、湍流及气流剪切等因素影响,火焰呈现不规则形状,18 ms时,火焰到达管道底部且火焰前锋呈现“下凹月牙”型;此后,在爆炸产物的浮力效应及管道壁面拉伸作用下,25 ms时,火焰前锋呈现“S”型,32 ms呈“指尖”型,在此阶段,由于爆炸产物的浮力效应作用显著,因此火焰锋面逐渐从“S”型向“指尖”型过渡;32 ms以后,管壁的拉伸作用显著,火焰锋面呈“指尖”型向前传播至爆炸结束。而试验火焰5 ms时出现扭曲,在33 ms时出现“指尖”型后发展至爆炸结束。

在整个爆炸过程中,火焰最高温度2 200 K,但火焰温度分布不均,爆炸后期,高温区集中在管道上部和中下部,主要由于点火后,管道内首先发生甲烷的气相燃烧,释放的热量致使少量煤尘粒子在预热区内受热,挥发分析出,进而与甲烷空气混合物混合,从而形成多米诺效应,进而诱发更多煤尘颗粒的热解(吸热),混合气相燃烧及焦炭颗粒燃烧,形成极为复杂的链式反应。

此外,由于甲烷与煤尘颗粒在管道内随机分布,点火中期主要经历甲烷燃烧和煤尘的热解,点火后期主要是气相和焦炭颗粒燃烧,而焦炭颗粒受重力、浮力、阻力及气流剪切等综合影响,导致火焰高温区集中在管道上部和中下部。

然而,在实验中无法捕捉“S型及下凹月牙”火焰结构,原因在于:一方面,在爆炸过程中,受固体颗粒尺寸及气流速度等因素影响,燃烧反应速率及热释放速率等参数导致预混爆炸火焰的不规则性;此外,光学玻璃对于火焰光谱的吸收作用及管道壁面的吸热作用,对甲烷-煤尘爆炸流场及温度场造成一定的耦合影响,而数值模拟对此做出了相关假设,因此试验中无法精确捕捉“S型及下凹月牙”火焰结构,但数值模拟与试验测试的火焰结构及传播规律具有较好的一致性。

结合图8,采用Matlab对火焰云图处理后得到了该工况不同时刻的火焰前锋阵面高度和火焰传播速度随时间变化的关系,如图9所示。

图9 不同时刻预混火焰高度与火焰传播速度关系

Fig.9 Relationship between flame height and flame velocity

图9表明,随着爆炸的发展,火焰前锋阵面高度逐渐增大,60 ms时,火焰前锋面高度分别上升至0.534和0.528 m,试验和模拟值的最大误差在5%以内。就火焰传播速度而言,试验值和模拟值整体上均呈现先增大后减小的趋势,在15 ms时达到最大,分别为29.06和26.3 m/s,这主要由于点火端封闭时,燃烧产物的膨胀作用使得火焰传播速度逐渐加快,随着火焰向上传播,由于管道顶部对火焰的约束作用及爆炸产物的吸热效应和压缩作用,导致火焰传播速度逐渐降低。但是,在试验及模拟过程中,随着爆炸的持续发展,火焰传播速度呈现振荡性,试验测试在点火后50 ms,火焰传播速度达到最小值1.23 m/s;而数值模拟得到的火焰传播速度在45 ms时达到最小值,为1.54 m/s,之后火焰传播速度又有小幅上升,火焰传播速度出现震荡现象,主要由于颗粒粒径分布不均且化学反应速率的影响。火焰传播速度的模拟值普遍高于试验值,由于数值模拟简化了试验过程,且未考虑爆炸过程中管道壁面、喷嘴的吸热效应。

2.4 甲烷-煤尘预混爆炸火焰传播机理

根据以上数值模拟分析,笔者提出了甲烷-煤尘预混爆炸火焰传播的反馈机制,如10所示。

图10 甲烷-煤尘爆炸火焰传播反馈机制

Fig.10 Feedback mechanism for flame propagation of methane/coal dust explosion

结合上述火焰传播机理分析,在密闭管道内,甲烷-煤尘爆炸是链式连环反应的复杂的物理化学作用过程。甲烷-煤尘的预混爆炸既包括气体的均相燃烧也包括焦炭颗粒的非均相燃烧。主要是甲烷在火源作用下被引燃后释放一定热量,煤尘颗粒在一定能量作用下经过热解或蒸发、与空气混合、预混气体燃烧、火焰传播形成爆炸等过程。低于爆炸下限的粉尘热解或蒸发形成的可燃气体浓度过低,不足以维持火焰的稳定传播。而甲烷的添加增加了混合体系中可燃气体浓度,进而促使低浓度的粉尘形成稳定传播的火焰,最终导致爆炸及火焰传播。

3 结 论

(1)在竖直管道内,甲烷煤尘预混扩共历了快速注入、减速分散、稳定和沉降4个特征阶段;初始真空度及进气压力均对甲烷-煤尘预混特征具有一定影响。初始真空度一定时,当进气压力为非线性变化时,管道内湍流强度峰值大于常压下湍流强度。当初始进气压力为非线性变化时,随着初始真空度的增大,管道内湍流强度峰值逐渐增大。

(2)在竖直管道内,不同时刻下管道整体爆炸压力场基本均匀分布,随着爆炸的发展,超压逐渐增大,爆炸超压在燃料燃烬时达到最大值。甲烷-煤尘混合物的爆炸压力曲线可划分为3个阶段:压力上升区、压力峰值区和压力衰减区。爆炸压力的模拟结果与试验测试结果存在偏差,但具有较好的一致性。

(3)当煤尘粒径及浓度一定时,随着甲烷浓度的增加,Pmax及(dP/dt)max变化基本一致。甲烷浓度为5.5%左右时,Pmax及(dP/dt)max达到峰值;当煤尘及甲烷浓度一定时,随着Dp的增大,Pmax及(dP/dt)max均逐渐减小;当煤尘粒径及甲烷浓度一定时,Pmax及(dP/dt)max随煤尘浓度的增大都是先升后降,均在煤尘浓度500 g/m3时达到峰值,但甲烷浓度、煤尘浓度及粒径与Pmax及(dP/dt)max均呈现二次函数关系,数值模拟结果与实验值吻合较好。

(4)管道内不同时刻爆炸火焰结构的模拟与试验结果较为吻合,数值模拟结果表明:在整个火焰传播过程中,火焰结构呈现“月牙-S-下凹月牙-指尖”传播至爆炸结束。在整个爆炸过程中,火焰的温度分布不均,高温区集中在管道上部和中下部。数值模拟与试验测试的火焰结构及传播规律具有较好的一致性。

(5)随着爆炸的发展,火焰前锋阵面高度逐渐增大,试验和模拟值具有较好的一致性;火焰传播速度的试验值和模拟值整体上均呈现先增大后减小的趋势,后期呈现震荡性特征。

参考文献(References):

[1] WANG Kai,JIANG Shugang,ZHANG Wei,et al.Destruction mechanism of gas explosion to ventilation facilities and automatic recovery technology[J].International Journal of Mining Science and Technology,2012,22(3):17-22.

[2] 何学秋,周同龄.煤和瓦斯突出机理的流变假说[J].中国矿业大学学报,1990,19(2):1-7.

HE Xueqiu,ZHOU Tongling.Rheological hypothesis of coal and gas outburst mechanism[J].Journal of China University of Mining and Technology,1990,19(2):1-7.

[3] 李润之,蔡周全,薛少谦.瓦斯爆炸引起沉积煤尘卷扬爆炸的机理研究[J].矿业安全与环保,2007,34(6):21-23.

LI Runzhi,CAI Zhouquan,XUE Shaoqian.Study on the mechanism of coal dust explosion caused by gas explosion[J].Mining Safety and Environmental Protection,2007,34(6):21-23.

[4] 刘义,孙金华,陈栋梁,等.甲烷-煤尘复合体系中煤尘爆炸下限的实验研究[J].安全与环境学报,2007,7(4):129-131.

LIU Yi,SUN Jinhua,CHEN Dongliang,et al.On lower limit of explosive coal dust in coal dust mixture with methane[J].Journal of Safety and Environment,2007,7(4):129-131.

[5] LI Qingzhao,LIN Baiquan,DAI Huaming,et al.Explosion characteristics of H2/CH4/air and CH4/coal dust/air mixtures[J].Powder Technology,2012,229:222-228.

[6] 李江波.密闭管内甲烷-煤粉复合爆炸实验研究[D].大连:大连理工大学,2010.

LI Jiangbo.Experimental study of methane-coal dust compound explosion in closed vessel[D].Dalian:Dalian University of Technology,2010.

[7]王岳.煤尘-甲烷爆炸的实验研究[D].大连:大连理工大学,2006.

WANG Yue.Experimental studies on explosions of coal dust-methane mixture[D].Dalian:Dalian University of Technology,2006.

[8] 何朝远,张引合.煤尘爆炸特性与挥发分的关系[J].工业安全与环保.1997,11(1):24-27.

HE Chaoyuan,ZHANG Yinhe.The relationship between explosion characteristics of coal dust and its volatile[J].Industrial Safety and Environmental Protection,1997,11(1):24-27.

[9] 何朝远.瓦斯煤尘共存条件下爆炸危险性的研究[J].煤矿安全,1996,12(3):5-6.

HE Chaoyuan.The relationship between explosion characteristics of coal dust and its volatile[J].Coal Mine Safety,1996,12(3):5-6.

[10] 毕明树,王洪雨.甲烷-煤尘复合爆炸威力实验[J].煤炭学报,2008,33(7):784-788.

BI Mingshu,WANG Hongyu.Experiment on the power of methane coal dust complex explosion[J].Journal of China Coal Society,2008,33(7):784-788.

[11] 王洪雨.密闭空间甲烷-煤尘复合爆炸强度研究[D].辽宁:大连理工大学,2007.

WANG Hongyu.Research on methane-coal dust compound explosion intensity in enclosed Vessels[D].Dalian:Dalian University of Technology,2007.

[12] LIU Qingming,HU Yongli,BAI Chunhua,et al.Methane/coal dust/air explosions and their suppression by solid particle suppressing agents in a large-scale experimental tube[J].Journal of Loss Prevention in the Process Industries,2007,332(61):1-7.

[13] SCOTT R,ROCKWELL,ALI S Rangwala.Influence of coal dust on premixed turbulent methane-air flames[J].Combustion and Flame,2013,160(3):635-640.

[14] KENNETH L,CASHDOLLAR,ERIC S,et al.Post-explosion observations of experimental mine and laboratory coal dust explosions[J].Journal of Loss Prevention in the Process Industries,2007,20:607-615.

[15] CASHDOLLAR K L.Overview of dust explosibility characteristics[J].Journal of Loss Prevention in the Process Industries,2000,13(3-5):183-199.

[16] 齐峰.障碍物对甲烷-煤粉爆炸强度影响的实验研究[D].大连:大连理工大学,2008.

QI Feng.Experimental study of the effect of obstruction on methane-coal dust explosion intensity[D].Dalian:Dalian University of Technology,2008.

[17] DONG Chengjie,BI Mingshu,ZHOU Yihui.Effects of obstacles and deposited coal dust on characteristicsof pre-mixed methane-air explosions in a long closed pipe[J].Safety Science,2012,50:1786-1791.

[18] BAYLESS D J,SCHROEDER A R,JOHNSON D C,et al.The effects of natural gas confiring on the ignition delay of pulverized coal and coke particles[J].Combustion Science and Technology,1994,98(1-3):185-198.

[19] 周宁,王昌建,郭子如,等.瓦斯火焰和瓦斯煤尘混合火焰传播特性[A].2008(沈阳)国际安全科学与技术学术研讨会论文集[C].沈阳:东北大学会议论文集,2008,510-514.

[20] 周宁,郭子如,徐晏.有沉积煤尘的管道内瓦斯火焰传播特性[J].煤矿爆破,2003,63(4):17-19.

ZHOU Ning,GUO Ziru,Xu yan.Transmission characteristics of gas flame in pipelineswith coal dust[J].Coal Mine Blasting,2003,63(4):17-19.

[21] 毕明树,李江波.密闭管内甲烷-煤粉复合爆炸火焰传播规律的实验研究[J].煤炭学报,2010,35(8):1298-1302.

BI Mingshu,LI Jiangbo.Flame propagation of methane-coal dust explosion in closed vessel[J].Journal of China Coal Society,2010,35(8):1298-1302.

[22] 孙金华,刘义,陈东梁.甲烷-煤尘复合体系燃烧特性及火焰结构的实验研究[J].自然科学进展,2007,17(4):494-499.

SUN Jinhua,LIU Yi,CHEN Dongliang.Experimental study on combustion characteristics and flame structure of methane coal dust composite system[J].Progress in Natural Science,2007,17(4):494-499.

[23] 刘义.甲烷-煤尘火焰结构及传播特性的研究[D].合肥:中国科学技术大学,2006.

LIU Yi.Study on flame structure and propagation characteristic of methane and coal dust[D].Hefei:University of Science and Technology of China,2006.

[24] 牛芳,刘庆明,白春华,等.甲烷-煤尘爆炸物火焰传播特性[J].高压物理学报,2012,26(4):455-461.

NIU Fang,LIU Qingming,BAI Chunhua,et al.Flame propagation and combustion in methane-coal-air mixture[J].Chinese Journal of High Pressure Physics,2012,26(4):455-461.

[25] 汪泉,沈兆武,郭子如,等.内铺煤粉方管内瓦斯预混火焰传播特性[J].煤炭学报,2012,37(10):1693-1697.

WANG Quan,SHEN Zhaowu,GUO Ziru,et al.Flame propagation characteristics for premixed methane/air with coal dust in square tube[J].Journal of China Coal Society,2012,37(10):1693-1697.

[26] 王新,李润之.瓦斯爆炸引起沉积煤尘爆炸传播实验研究[J].中国安全科学学报,2009,19(4):73-77.

WANG Xin,LI Runzhi.Experimental study on the propagation laws of gas explosion inducing coal dust explosion[J].China Safety Science Journal,2009,19(4):73-77.

[27] 司荣军.矿井瓦斯煤尘爆炸传播规律研究[D].青岛:山东科技大学,2007.

SI Rongjun.Study on the propagation laws of gas and coal dust explosion in coal mine[D].Qingdao:Shandong University of Science and Technology,2007.

[28] 魏嘉,闻利群.瓦斯与煤尘混合物爆炸特性数值模拟仿真[J].中北大学学报,2015,36(2):208-213.

WEI Jia,WEN Liqun.Numerical simulation of gas and coal dust explosive characteristics[J].Journal of North University of China(Natural Science edition),2015,36(2):208-213.

[29] 李润之.瓦斯爆炸诱导沉积煤尘爆炸的数值模拟[J].爆炸与冲击,2010,30(5):529-534.

LI Runzhi.Numerical simulation of coal dust explosion induced by gas explosion[J].Explosionand Shock Waves,2010,30(5):529-534.

[30] 何琰儒,朱顺兵,李明鑫,等.煤粉粒径对粉尘爆炸影响试验研究与数值模拟[J].中国安全科学学报,2017,27(1):53-38.

ZHU Shunbing,LI Mingxin,WU Qianqian,et al.Experimental study and coal particle size numerical simulation of effect ofon dust cloud explosion[J].China Safety Science Journal,2017,27(1):53-38.

[31] REINHARD Redlinger.Numerical simulation of hybrid dust/gas explosion experiments in thestandard 20-L sphere[J].Fusion Engineering and Design,2015,100(22):419-424.

[32] VALERIA D S,ROBRTO Sanchirico,PAOLA Russo,et al.CFD modeling and simulation of turbulent fluid flow and dust dispersion in the 20-L explosion vessel equipped with the perforatedannular nozzle[J].Journal of Loss Prevention in the Process Industries,2015,38:204-213.

[33] KALEJAIYE O,AMYOTTE P R,PEGG M J,et al.Effectiveness of dust dispersion in the 20-L Siwek chamber[J].Journal of Loss Prevention in the Process Industries,2010,23(1):46-59.

[34] 汤东,吴宇哲,李楠,等.柴油机颗粒物传感器气固两相流数值模拟[J].内燃机工程,2015,36(3):148-156.

TANG Dong,WU Yuzhe,LI Nan,et al.Simulation of gas-solid two-phase flow of particulate matter sensor for diesel engine[J].Chinese Internal Combustion Engine Engineering,2015,36(3):148-156.

[35] 郭烈锦.两相与多相流动力学[M].西安:西安交通大学出版社,2002:323-374.

[36] DU Bing,HUANG Weixing,LIU Long,et al.Visualization and analysis of dispersion process of combustible dust ina transparent Siwek 20-L chamber[J].Journal of Loss Prevention in the Process Industries,2015,33:213-221.

[37] 李新光,张平,RADANDT S,等.20 L球形装置上粉尘湍流速度的测量.综放工作面多尘源粉尘扩散规律的相似实验[J].东北大学学报(自然科学版),2003,24(10):952-955.

LI Xinguang,ZHANG Ping,RADANDT S,et al.Measurement of turbulence velocity of dust in a 20 L-Sphere[J].Journal of Northeastern University(Natural Science),2003,24(10):952-955.

[38] TAMANINI F.The role of turbulence in dust explosions[J].Journal of Loss Prevention in the Process Industries.1998,11(1):1-10.