深地资源开发是我国未来科技发展的重要方向[1]。煤炭是我国的主体能源,埋深2 000 m以浅的煤炭资源总量为5.9万亿t,其中埋深超过1 000 m的占50%以上,主要分布在我国中东部地区,该地区的煤矿大部分已进入深部开采[2-3]。为保证中东部经济快速发展的能源供给,千米深井煤炭资源开发势在必行,这对于保障国家能源安全、支撑经济发展具有重要战略意义。

与浅部煤矿相比,千米深井地应力高、采动影响强烈,导致巷道围岩变形大、持续时间长、破坏严重[4-5](图1);采煤工作面矿压显现强烈,煤壁片帮、顶板冒落及支架损坏现象突出[6];传统浅部低应力、弱采动条件下的技术无法解决千米深井围岩控制难题。智能开采是实现安全高效采煤的有效途径[7]。我国仅基于一些浅部且地质条件简单矿井进行了煤矿智能化开采研究与应用[8],不适合高应力、强采动千米深井。为此,本文在国家重点研发计划项目“煤矿千米深井围岩控制及智能开采技术”的资助下,分析了煤矿千米深井围岩控制及智能开采技术现状和存在的问题,提出围岩控制及智能开采理论与技术构想及研发思路。

图1 千米深井巷道围岩大变形(新集口孜东矿)

Fig.1 Severe deformation of a 1 000 m deep roadway (Kouzidong Coal Mine,Xinji)

1 千米深井围岩控制及智能开采技术现状

1.1 深部围岩控制技术现状

深部围岩控制包括巷道和采场围岩控制两个方面。在深部巷道围岩控制方面,德国处于国际领先水平。德国煤矿最大开采深度达到1 750 m,GTA公司等开发出U型钢可缩性拱形支架、锚杆支护联合架后充填的围岩控制技术,在鲁尔、萨尔、亚琛矿区得到成功应用。该技术在我国安徽新集矿区也进行了井下试验[9],如图2所示。德国技术的显著特点是巷道断面大(平均30 m2)、工艺复杂、支护成本高昂,国内煤矿无法承受。美国、澳大利亚等世界主要产煤国家井工煤矿开采深度大多小于600 m,地应力较低、采动影响较小,巷道普遍采用锚杆支护,围岩相对易于控制。强采动巷道进行柱式、垛式支架加强支护。该技术也不完全适合我国深部煤矿。

图2 锚杆+U型钢支架+架后充填巷道支护技术

Fig.2 A roadway support system consisting of rock bolts,U-shaped steel arches and backfill

国外在深部采场围岩控制方面,同样是德国率先开展了较为系统的研究。通过加大工作面长度(平均长度超过300 m),实现生产集中化和节省回采巷道;在顶板裂隙分类基础上,提出支架支护强度计算公式及支架稳定性控制方法。美国、澳大利亚也开展了长壁工作面岩层控制技术研究[10-11],但由于开采深度较浅,地质条件相对简单,与我国深部煤矿有很大差异。

我国学者在20世纪80年代末开始关注深部开采问题。开展了“深部开采条件下工程岩体的力学行为及灾害的探测、防治与对策”、“千米深井地压和高温灾害监控技术与装备”等国家项目研究。在深部巷道围岩控制方面,开展了深部软岩巷道高强度锚杆支护、钢管混凝土支护及沿空留巷支护等技术试验[12-16],开发形成了基于地质力学测试、以锚固与注浆为核心的煤矿巷道支护成套技术体系[17-18],为千米深井巷道围岩控制研究提供了基础。

我国学者在采场围岩控制方面,研究了采场覆岩破断模式与冒落规律[19],提出多种采场覆岩结构假说与理论,代表性的有砌体梁力学模型与关键层理论、传递岩梁理论。研究了支架与围岩相互作用机理,提出了支架工作阻力计算方法。开发出系列高端液压支架,满足了超大采高综采、大采高综放开采千万吨工作面围岩控制的要求[20]。但这些成果主要针对中浅部煤层条件,深部采场围岩控制还缺乏系统研究。

1.2 智能开采技术现状

在智能化开采方面,多个国家进行了技术研发。德国率先在长壁工作面采用电液控制的高阻力液压支架,并借助传感器、无线传输、光纤网路等实现采煤机三维导航,以及支架与输送机的自动控制。美国卡特彼勒公司开发出埋深600 m以浅、采高小于6.0 m的长壁综采工作面智能化开采技术与装备,久益公司开发出IMSC长壁工作面远程智能控制分析系统。澳大利亚联邦科学院研发出LASC技术,将高精度光纤陀螺仪和惯性导航技术应用于工作面设备,实现了工作面自动割煤。

我国的煤炭智能开采技术在“十二五”期间也取得了快速发展,开发出以采煤机记忆截割、液压支架自动跟机及可视化远程监控为基础,以生产系统智能化控制软件为核心的综采成套装备智能系统(图3),并在黄陵、神东等矿区得到成功应用[21]。

图3 “可视化远程干预型”智能开采系统

Fig.3 Intelligent mining system based on visual remote intervention

1.3 存在的技术难题

虽然我国煤矿在深部开采与围岩控制领域取得一些进展,但是要在千米深井、强采动条件下实现安全高效开采,还必须解决以下突出的理论与技术难题:

(1)高应力、强采动巷道围岩持续流变和结构大变形机理还认识不清,还没有任何一种支护方式能够彻底解决千米深井围岩大变形控制难题。

(2)加大工作面长度是千米深井实现高效开采的有效途径。但是,深部超长工作面采场应力分布特征及岩层破断规律与浅部煤矿有本质差异,特别是覆岩分区破断和矿压动态迁移机理还没有研究清楚,还缺乏支架支护强度的计算方法。

(3)智能开采技术目前主要应用于浅部或中等埋深且煤层赋存条件较好的矿井,智能控制主要针对开采装备本身,缺乏与围岩变形、应力及破坏的有机融合,不适合千米深井、强采动开采环境。

综上所述,急需开展千米深井围岩控制与智能开采技术研发,解决我国深部煤炭资源安全高效开采难题。

2 千米深井围岩控制与智能开采构想

针对煤矿千米深井围岩控制及智能开采面临的技术难题,围绕深部煤炭安全、高效开采,提出千米深井围岩控制及智能开采理论与技术构想,即综合考虑巷道和采煤工作面相互影响,以合理加大工作面长度(350 m以上),实现生产集约化,降低掘进率、提高煤炭采出率为思路,以“应力场―围岩变形―围岩控制―开采与围岩控制的智能化―井下试验”为主线,将地质学、煤矿开采、岩石力学、材料科学、机械工程及控制科学与工程等学科有机结合,研发形成千米深井巷道围岩支护—改性—卸压“三位一体”协同控制及基于千米深井超长工作面矿压规律的智能开采技术体系。主要包括千米深井巷道围岩控制、超长工作围岩控制和智能开采3个方面(图4)。为此,需要深入研究解决围岩控制及智能开采关键科学问题,包括:① 高地应力与超长工作面强采动应力叠加作用下巷道围岩大变形机理;② 高应力、强采动巷道围岩“支护—改性—卸压” “三位一体”协同控制原理;③ 千米深井超长工作面应力与覆岩结构演化机理;④ 超长工作面多信息融合的智能开采模式。在突破关键科学问题的基础上,研发巷道超高强度、高延伸率、高冲击韧性锚杆支护—高压劈裂注浆改性—水力压裂卸压协同控制技术,超长工作面自适应群组协同控制智能开采技术。总体研究理论与技术框架如图5所示。

图4 千米深井围岩控制及智能开采示意

Fig.4 Schematic diagram of ground control for 1 000 m deep roadway and intelligent mining

图5 千米深井围岩控制及智能开采技术研究框架

Fig.5 Research framework of ground control for 1 000 m deeproadway and intelligent mining

3 千米深井围岩控制及智能开采基础理论

3.1 高应力强采动巷道围岩大变形机理

煤矿千米深井巷道开挖后,围岩行为迅速表现为复杂的非稳态、非线性特征[22],千米深井巷道围岩由浅部的稳态小变形转变为深部的强动压、长时强流变。目前的理论不能科学解释复杂多变地层千米深井采动巷道的围岩劣化、大变形与破坏机理。针对千米深井高应力、强采动的特点,从4个方面开展研究。一是从围岩自身角度研究千米深井围岩物性细观劣化机制、深部节理围岩物性劣化判据、深部节理围岩强度衰减规律,揭示出千米深井强采动巷道围岩劣化与强度衰减规律。二是根据千米深井强采动巷道开挖导致的侧向卸荷、竖向应力集中及强采动导致竖向加载的实际情况,研究提出巷道围岩侧向卸荷竖向加载应力路径模型(图6),通过大尺度真三轴物理试验和数值模拟等方法,研究深井强采动岩石的突变力学行为特征、巷道围岩应力分布与演化特征、巷道围岩裂隙场演化及其与应力场的关系,揭示出千米深井强采动巷道围岩应力梯度与偏应力诱导裂隙扩展规律。目前已采用数值模拟开展了偏应力诱导下巷道围岩扩容变形研究(图7)。三是研究千米深井高地应力岩石流变的细观机制,研究揭示高地应力与强采动叠加作用下岩体流变效应及千米深井巷道围岩持续性流变大变形机理。四是研究高地应力与强采动叠加作用下巷道围岩结构失稳机制、深部破裂围岩巷道突发性非连续大变形机理,研究二次、多次动压影响巷道围岩变形破坏模式,从岩层结构上揭示出千米深井长时强采动巷道围岩结构失稳及破坏模式。

图6 巷道围岩侧向卸荷竖向加载应力路径概念模型

Fig.6 Conceptual model showing lateral-unloading and vertica-loading stress path during roadway service life

图7 偏应力诱导下巷道围岩扩容变形

Fig.7 Roadway dilation caused by deviatoric stress

3.2 巷道围岩支护—改性—卸压协同控制原理

针对千米深井巷道围岩强流变、结构大变形的特点,在高应力及强采动影响下单一棚式支架或锚杆支护无法解决巷道围岩控制难题,将锚杆支护、注浆改性与卸压技术有机结合,形成“三位一体”巷道围岩控制技术,实现“三主动”:预应力锚杆实现主动支护,高压劈裂注浆实现主动改性,水力压裂实现主动卸压。该技术是千米深井巷道围岩控制的有效途径。

为充分发挥预应力锚杆的主动支护作用,弄清锚杆在井下的真实受力状态非常重要。巷道开挖表面不同程度地呈现出凹凸不平的形态,传统将巷道表面假设为平面进行锚杆及构件的受力变形研究无法体现井下锚杆实际受力状况。巷道开挖后锚杆在凹凸不平表面施加预应力过程中即处于拉、剪、扭、弯的复杂受力状态,工作面回采强烈动压进一步加剧了巷道围岩的扩容变形,引起锚杆破坏与失效[23-26]。为此,煤炭科学研究总院开采研究分院研制出国内外首套锚杆力学性能综合试验台(图8),可针对锚杆井下实际工况,在锚杆拉伸、剪切、扭转、弯曲及冲击载荷单项及复合载荷作用下,进行锚杆受力、变形与破坏试验。试验台主要参数为:适用锚杆直径16~25 mm,锚杆安装推进力10 kN,锚杆预紧扭矩500 N·m,拉伸试验载荷400 kN,剪切试验载荷500 kN,冲击能量11 000 J。将试验结果与理论分析相结合,可建立锚杆复合应力状态下的力学模型,以揭示锚杆应力分布特征及破断机理。

图8 锚杆力学性能综合试验台

Fig.8 Comprehensive testing rig for rock bolt mechanical performances

为了研究凹凸不平巷道表面对托板、钢带及金属网等护表构件变形与破坏的影响,本项目计划开发能够真实模拟巷道表面凹凸不平状态的锚杆护表构件力学性能试验台(图9)。试验台模拟真实的巷道尺寸,真实的巷道表面不平整度,取一定深度的顶板或两帮岩层,进行锚杆支护后从试验台底部向上加载,直到模型表面变形至井下实际状态。在试验中测试托板、钢带、金属网等构件的受力变化及变形、破坏过程,揭示凹凸不平巷道表面对护表构件力学性能的影响及破坏机理,并进一步研究千米深井巷道锚杆支护与围岩相互作用关系。

图9 锚杆护表构件力学性能试验台示意

Fig.9 Schematic diagram of testing rig for mechanical performances of rock bolting surface control components

高地应力与强采动叠加作用下,千米深井巷道围岩发生持续性流变大变形、围岩整体移动、煤岩软化、裂隙闭合,围岩渗透性差。高压劈裂注浆改性提高围岩自承能力是巷道围岩“支护—改性—卸压”协同控制技术的重要一环,为此提出采用实验室真三轴劈裂注浆试验系统(图10),研究高应力低渗透围岩高压劈裂注浆浆液扩散机制,建立高应力低渗透围岩裂隙演化与浆液渗流模型(图11),研究高应力低渗透裂隙围岩浆液渗流规律及围岩改性机理,提出注浆改性材料的性能与技术指标。

图10 真三轴劈裂注浆试验系统

Fig.10 Real three-dimensional testing system for spilt grouting

图11 裂隙演化与浆液渗流模型

Fig.11 Fracture-evolution and grout-flow model

σ1—第一主应力;σ2—第二主应力;σ3—第三主应力;σn—正应力;τ1—裂隙面第一切应力;τ2—裂隙面第二切应力;n—裂隙面法向量;Er—基质岩块弹性模量;μr—基质岩块泊松比;l—基质岩块长度;h—基质岩块高度;w—基质岩块宽度;Ks—切向刚度;Kn—法向刚度;δe—变形前裂隙开度;δ—变形后裂隙开度;εf1—基质岩块宽度应变增加量;εf2—基质岩块高度应变增加量

水力压裂技术近年来在煤矿发展很快,在坚硬顶板控制、高应力巷道卸压中逐步得到应用,在水力裂缝扩展研究方面国内外取得了较多成果[27-30]。但是,强采动巷道水力压裂卸压机理目前仍不清楚。为此,提出采用三维水力压裂试验台,研究煤岩体尺寸、应力条件、煤岩体强度与结构面对水力裂缝起裂、扩展及交汇的影响规律。研究不同钻孔布置下水力裂缝在巷道围岩中的扩展路径、扩展形态与演化规律,水力裂缝对巷道顶板结构的弱化效应,对围岩高应力的转移作用,揭示千米深井强采动巷道水力压裂卸压机理。

基于上述研究成果,综合考虑锚杆支护-注浆改性-卸压合理时空布置,研究千米深井采动巷道围岩改性注浆、水力压裂卸压前后锚杆受力状态、锚杆支护应力场的变化特征;研究不同锚杆支护形式与参数、不同改性注浆与水力压裂参数下巷道围岩应力场、裂隙场分布规律及锚固体承载结构的稳定性。建立深部高地应力与强采动叠加条件下巷道围岩锚杆支护-注浆改性-水力压裂卸压协同作用力学模型,分析锚杆支护、注浆改性与水力压裂卸压相互影响关系,提出锚杆支护-注浆改性-水力压裂卸压协同控制原理。

通过在现场布置离层仪、钻孔应力计、岩层结构窥视仪、围岩表面位移监测仪来评价围岩控制效果,并与单一锚杆支护效果进行对比,最后提出合理的千米深井锚杆支护-注浆改性-水力卸压协同控制方法及参数。锚杆支护-注浆改性-水力压裂研究示意如图12所示。

图12 锚杆支护-改性-卸压协同控制示意

Fig.12 Schematic diagram of collaborative ground control using “bolting-grouting-destressing” technology

3.3 千米深井超长工作面应力与覆岩结构演化机理

千米深井工作面长度的增加导致其覆岩运动及结构演化与浅部、普通工作面相比有显著区别,现场表现出覆岩分区破断、矿压动态迁移的特点,对工作面智能开采带来极大的挑战。

在超长工作面强采动条件下,采动应力分布具有多变性和复杂性,掌握三维采动应力场在工作面不同位置的分布规律以及随工作面推进过程的动态迁移规律是研究工作面覆岩破断和智能化开采模式的基础。为此提出井下实测分析千米深井350 m超长工作面三维采动应力场分布特征,反演分析三维采动应力场随工作面推进和顶板破断的动态演化规律,建立千米深井超长工作面三维采动应力演化和动态迁移理论模型,揭示强采动下超长工作面三维采动应力场动态迁移演化规律。

对于千米深井工作面覆岩破断规律的研究,拟采用深井开采覆岩运动相似模拟试验平台,开展顶板动力破断冲击深井工作面的相似模拟试验。采用高速摄像机对顶板断裂时裂纹扩展过程和破断岩块启动速度进行记录,采用红外热成像仪对模型表面温度进行监测,采用自带实时载荷监测系统的自制液压支架监测顶板冲击载荷(图13)。研究千米深井工作面基本顶动力破断条件、破断瞬间能量释放特征、破断岩块启动速度特征、冲击载荷特征以及基本顶厚度变化对上述动压现象的影响。探究煤岩动力破坏机理;建立顶板动力破断折迭突变模型,提出动力破断型冲击载荷计算方法,揭示“顶板-煤壁”联动失稳内在机制。

图13 物理模型及模型表面温度场

Fig.13 Physical model and temperature field on model surface

千米深井超长工作面采动影响范围大,沿工作面方向顶板分区破断(图14)。针对这一特点构建千米深井超长工作面覆岩结构失稳判据,揭示千米深井顶板失稳动压发生机理,提出千米深井超长工作面顶板分区失稳动压载荷计算和工作面顶板与煤壁一体化控制新方法,为高效智能开采提供理论基础。

图14 千米深井超长工作面覆岩分区破断示意

Fig.14 Schematic partition breaking of roof layers above mined-out area of extra-long longwall face at 1 000 m depth

3.4 超长工作面多信息融合的智能开采模式

千米深井超长工作面要实现智能开采,必须与矿压规律、设备工况等相结合,基于多种实测数据,建立深井超长工作面智能开采指标体系,根据信息指标的重要程度确定信息采集标准,提出指标体系中重要因素的挖掘方法,建立深井超长工作面智能开采模式评价标准。

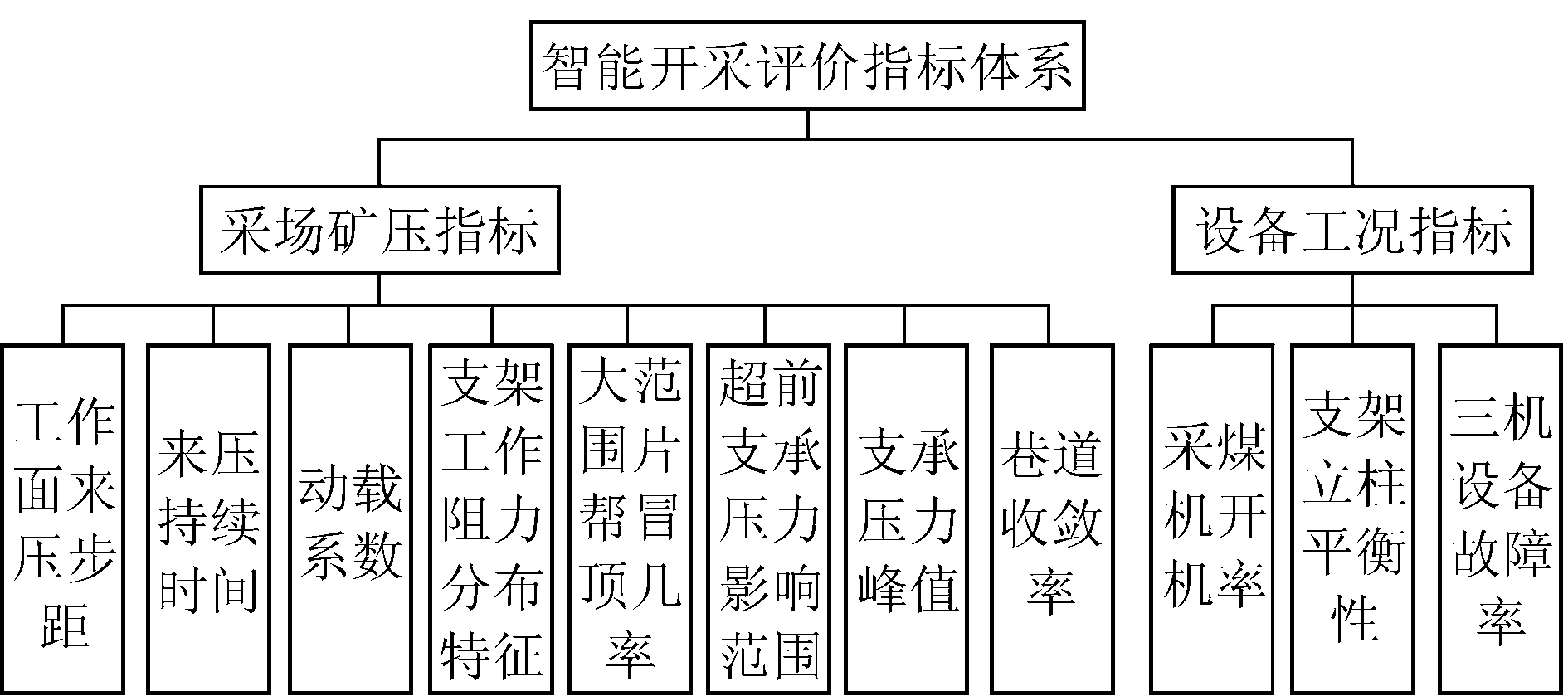

智能开采评价指标可采用现场监测、数据标准化采集、回归分析、模糊综合计算等方法完成。在工作面布置矿压在线监测系统,采集工作面矿压指标,包括:工作面来压步距、来压持续时间、动载系数、循环末阻力、支架工作阻力分布特征、大范围片帮冒顶几率、超前支承压力影响范围、超前支承压力峰值、巷道收敛率等;采集设备工况指标,包括:采煤机开机率、支架立柱平衡性、三机设备故障率等,形成智能开采评价指标体系(图15)。

图15 智能开采评价指标体系

Fig.15 Evaluation index system for intelligent mining

根据智能开采指标评价体系和信息采集指标采集获得的数据,研究千米深井超长工作面智能开采关键制约因素与控制策略;建立综合顶板分区破断与来压、煤壁控制等多信息融合的智能开采模式。

通过回归分析及相关性评价分析各指标对智能开采的影响程度,找出关键制约因素,运用模糊综合评价法及计算机语言,开发智能开采效果评价软件,实现千米深井超长工作面不同回采阶段智能开采模式应用效果的直观评价,技术路线如图16所示。

图16 千米深井超长工作面智能开采模式评价方法

Fig.16 Evaluation method of intelligent mining pattern for extra-long longwall face at 1 000 m depth

研究“开采矿压―开采装备―开采工艺”多因素条件对工作面合理参数确定的影响,应用BP神经网络和层次分析法等方法,确定千米深井超长工作面合理长度、开采高度等参数,并结合采动应力场分布规律、覆岩破断特征和失稳判据及智能开采模式的具体要求,确定割煤进尺等开采参数。

4 千米深井围岩控制及智能开采关键技术

4.1 巷道支护―改性―卸压协同控制技术

基于千米深井巷道围岩大变形机理及支护―改性―卸压协同控制原理,研发巷道支护―改性―卸压协同控制技术,实现高预应力、高强度、高冲击韧性锚杆主动支护,高压劈裂注浆主动改性,水力压裂主动卸压,通过“三主动”协同作用,解决千米深井巷道围岩控制难题。

在千米深井巷道锚杆支护技术方面,针对千米深井巷道围岩变形大、变形有冲击性的特点,开发超高强度、大延伸率、高冲击韧性锚杆支护材料与构件。根据千米深井巷道围岩变形特征及支护要求,研究锚杆杆体强度、延伸率、冲击韧性三者之间的关系,确定锚杆杆体抗拉强度、延伸率及冲击韧性等力学指标,锚杆杆尾支护构件的几何尺寸及力学性能指标,研究锚杆构件的匹配性。开发锚杆钢材专用配方,优化炼钢与轧制工艺,开发锚杆钢筋热处理工艺与技术,研制出系列超高强度、高延伸率及高冲击韧性锚杆钢筋,锚杆杆体屈服强度达到700 MPa,抗拉强度850 MPa,冲击吸收功100 J以上,断后延伸率18%。研究杆体表面形状与尺寸对锚杆锚固效果及安装阻力的影响,确定最优的杆体外形尺寸。开发与超高强度、高延伸率及高冲击韧性锚杆杆体配套使用的托板、螺母、垫圈及钢带等构件(图17),使各构件力学性能与杆体匹配。在现有支护构件匹配性研究基础上[31-32],开发锚杆支护构件匹配性实验台,测试锚杆杆体材料及杆尾各支护构件的变形协调性、强度匹配性,建立锚杆构件匹配性力学模型,进一步优化锚杆构件几何尺寸和力学性能。

图17 锚杆及构件

Fig.17 Rock bolt and its components

在千米深井巷道围岩注浆改性方面,现有无机注浆材料难以注入围岩,而有机注浆材料价格昂贵,注浆成本高,需开发渗透能力强的低成本围岩改性材料及注浆新技术。依据低渗透围岩注浆改性浆液流动、扩散规律及技术指标要求,优化无机胶凝矿物组成并进行超细加工,开发超细无机注浆胶凝材料。采用分子印迹法定向合成有机调节剂,开发粒径≤10 μm的超细无机材料,改善超细无机胶凝矿物材料的流变性、黏结性,并合成类晶结构纳米材料(图18),提高超细无机胶凝矿物材料强度和黏结力。采用多尺度材料计算方法,优化超细无机胶凝矿物、有机调节剂、纳米调节剂等配比[33],开发出千米深井巷道低渗透围岩微纳米无机―有机复合改性材料,可渗透至裂隙开度0.02 mm低渗透围岩,24 h龄期结石体抗压强度≥30 MPa,拉伸黏结强度达到现有水泥材料的3倍以上。对于现有注浆技术难以注入的低渗透围岩,基于微纳米复合改性材料,开发高压劈裂注浆改性工艺,研制注浆压力30 MPa以上的高压劈裂注浆装备。通过井下试验分析围岩渗流特性与起劈压力、注浆压力―流量变化规律、单孔注浆量、浆液扩散半径、锚固区围岩力学性能影响、锚固力提升等数据,优化注浆参数,形成千米深井巷道低渗透围岩高压劈裂注浆改性技术。

图18 纳米晶种增强在煤岩表面合成有机界面偶联

Fig.18 Enhancement of nanocrystalline seed synthesis on coal surface

在千米深井强采动巷道水力压裂卸压方面,针对千米深井巷道围岩应力高、渗透性低的特点,开发高性能水力压裂钻具、高压跨式封孔器、超高压注水泵,形成高效水力压裂卸压成套设备,高压跨式封孔水力压裂如图19所示。研究注水速率、注水量、注水压力等参数对压裂效果的影响,研究合理的分段压裂参数,超高压力封孔技术,开发出配套高效施工工艺。针对目前水力压裂卸压效果检测困难的问题,研究提出千米深井巷道水力压裂卸压效果监测方法,确定卸压效果监测指标,开发集应力、位移等参数监测于一体的卸压效果监测仪器,实现对压裂前后采动应力变化、巷道位移变化、裂隙变化、工作面来压变化的实时监测,为评价水力压裂卸压效果提供有效手段。

图19 高压跨式封孔水力压裂示意

Fig.19 High-pressure span-sealing hydraulic fracturing

基于支护―改性―卸压协同控制原理,提出支护―改性―卸压时空布置方式与参数,包括:锚杆支护几何与力学参数,注浆改性的范围,锚杆支护、注浆改性和水力压裂卸压的时空关系,注浆钻孔、压裂钻孔的布置参数,注浆、水力压裂流量、压力等参数,实现千米深井巷道支护―改性―卸压的协同作用,最大限度地发挥3种围岩控制技术的能力。

4.2 超长工作面自适应群组协同控制智能开采技术

千米深井350 m超长工作面采用常规工作面支护系统难以满足围岩自适应智能支护要求。工作面长度增加后导致开采设备综合协调推进困难,极易诱发支护设备与围岩系统失稳的恶性循环。现有智能化综采工作面矿压监测信息与支护设备信息难以有效融合,无法实现中部液压支架与端头、超前液压支架的智能协同推进,制约千米深井超长工作面安全、高效智能化开采。

千米深井超长工作面具有“深”和“长”两个显著特点,从而带来工作面动载频繁、下沉量大,以及分区破断、工作面支护参数不一致等问题。与浅部相比深部超长工作面要实现智能开采需重点解决2个难题:一是设备的可靠性,提高抗冲击性能;二是支架个体控制的精细化,群组控制的智能协同化。为此提出千米深井超长工作面智能开采总体方案(图20):基于千米深井超长工作面覆岩分区破断与矿压动态迁移规律,以围岩控制为核心,从千米深井超长工作面矿压规律、复杂工况智能监测、围岩稳定性智能监测预警、多信息融合、多系统智能协调与控制等方面出发,开发超长工作面多信息融合的抗冲击液压支架自适应群组协同控制技术与装备,并系统集成采煤机等其他工作面设备系统,形成千米深井超长工作面智能开采成套技术体系。

图20 超长工作面围岩自适应智能控制开采研究方案

Fig.20 Research plan of adaptive intelligent mining for extra-long longwall face

为此,将首先开展抗冲击液压支架高动压敏感结构服役特性及失效机理研究,以千米深井超长工作面覆岩分区破断视为边界条件,建立动载矿压作用下液压支架与围岩的强度耦合、刚度耦合、稳定性耦合动力学模型[34],揭示不同破断分区动载冲击作用下液压支架的载荷分布特征,分析液压支架的增阻刚度、恒阻刚度、冲击刚度特性对围岩应力场分布的影响,提出基于液压支架与围岩耦合的抗压、让压、稳压控制策略。提出强采动、大变形工作面液压支架工作阻力确定方法。在千米深井超长工作面强采动下,液压支架将受到强烈冲击载荷作用,需开展液压支架抗冲击特性研究。包括2个方面:一是液压系统的抗冲击性能,基于不同破断分区动载冲击作用下液压支架的载荷分布特征,建立大缸径立柱―大流量液控单向阀―大流量安全阀的冲击动力学模型,进行液压支架液压系统的冲击动力学行为特性试验,分析动载冲击作用下液压系统的响应时间、压力变化及失效形式。结合液压系统的流体动力学仿真实验,揭示动载冲击作用下液压支架液压系统的冲击响应力学机理;二是液压支架结构的抗冲击性能,开展动载作用下液压支架机械结构的冲击动力学试验,分析冲击动载荷的大小、方向、作用位置对液压支架结构强度的影响,揭示强动载作用下液压支架机械结构的破坏特征与失效机理。

针对千米深井超长工作面覆岩分区破断的特点,工作面端头、超前及中部支架承载有很大差异,工作面端头、超前支护是制约智能开采的重要影响因素。因此,需分析端头、超前液压支架结构形式、支护参数、控制方式对千米深井超长工作面强采动、大变形围岩的适应性,研究基于“非等强支护”原理,不反复支撑的超前液压支架及自动控制策略,研制新型端头与超前液压支架,优化超前支架运动特性及其与工作面设备协同推进的时序关系;将超前支架的控制系统融入到工作面支护群组系统中,实现协调连动控制,从而实现超前支架与工作面开采装备的一体化协同推进,满足千米深井超长工作面端头、巷道超前段支护要求。

由于千米深井高应力、强采动和复杂地质条件的特点,其智能开采必须考虑地质条件与矿压规律。需开发千米深井超长工作面多信息融合的围岩稳定性监测预警平台,以地质条件、开采技术条件、设备工况、支架工作阻力及围岩变形量等实测数据为基础,建立多信息融合的围岩稳定性监测预警海量数据中心,基于智能化数据分析模型和预警准则开发千米深井超长工作面围岩稳定性监测预警平台,实现矿压监测信息与液压支架动作信息的实时共享,为液压支架自适应群组协同控制提供数据支撑。

单台液压支架与围岩自适应智能控制技术是实现智能开采的重要基础,液压支架自适应智能控制装置控制逻辑如图21所示。基于液压支架与围岩的强度耦合、刚度耦合、稳定性耦合控制策略,提出液压支架对围岩的自适应控制准则。依据上述控制策略,采用模糊控制方法进行决策。开发液压支架与围岩的自适应智能耦合模糊控制算法及专家决策系统,对液压支架感知信息进行智能分析与决策。基于ARM架构的控制器开发液压支架自适应控制装置,输入传感器感知的液压支架状态信息,经过运行的专家决策系统进行推理,得出控制液压支架立柱、平衡千斤顶、护帮千斤顶等动作执行命令,发送给液压支架电液控制系统执行,实现对液压支架支护状态的自动感知、评价、自修正与自适应智能控制。

图21 液压支架自适应智能控制装置控制逻辑

Fig.21 Logic diagram of adaptive intelligent control system for hydraulic support

超长工作面支护设备群组协同控制采用“单机控制―组控制―群控制”三级控制体系,其逻辑关系如图22所示。组控制的思路和方法为:根据设备支护特性与协同推进的时序关系将超长工作面的协同智能控制分区段研究。分组方法为:① 根据液压支架在工作面内的位置,分为3个组:机头支架组、中部支架组及机尾支架组;② 根据液压支架与采煤机的位置关系,定义一个割煤支护区域,包括采煤机前方10 m和后方20 m,期间的液压支架随采煤机行走动态变化,形成动态液压支架组。根据不同区域的地质、生产条件,分别控制对应的组。中部中间支护组承受动载冲击概率大、处于增阻阶段及安全阀开启的比例高,顶板下沉量大,需重点控制支架强度及刚度;中部左右侧支护组基本处于初撑力阶段、承受偏载力,顶板下沉量小,需重点控制稳定性;端头与超前组需要与工作面支护系统协同推进,需重点控制两者推进的位置关系;割煤支护组为一个动态组,需重点控制采煤机与液压支架的位置关系及协同推进的时序关系。同时,为实现上述分组控制功能,需要采用分区供液,进行管路系统重新设计及优化,适应超长工作面大范围、多频次压力显现特征。基于组控制,提出组间协同的群控制方法为:建立相应的控制模型,分别研究各组设备与割煤系统、运输系统的综合协同控制关系,提出相应的控制算法和决策策略,进而通过协同推进时序关系的研究建立支护设备群组协调控制系统,最终实现采煤设备多信息融合的群组协同控制。

图22 超长工作面设备群组协同控制逻辑

Fig.22 Logic diagram of cooperative control of multiple devices used for extra-long longwall face

研究千米深井超长工作面综采设备参数合理匹配关系,提出千米深井350 m超长工作面覆岩结构呈现分区破断、矿山压力动态迁移等动载矿压条件下工作面中部、两端过渡段、端头、超前支护系统参数,采煤机、煤流系统设备、自动化控制系统、供电供液设备型谱。研究以液压支架分区群组协同智能控制为核心的多信息融合智能化开采设备间关联关系、传输协议标准、故障监测诊断、系统集成配套原则和集控方式,进行工作面智能化开采系统的集成配套设计,解决千米深井350 m超长工作面设备难以协同智能控制、连续稳定运行的难题,最终实现千米深井超长工作面智能开采。

5 结论与展望

(1)深部煤炭资源开采势在必行。合理加大采煤工作面长度,降低巷道掘进率,并实现智能化是深部煤炭资源安全高效开采的有效途径。针对千米深井开采存在的高应力、强采动、多灾害及低效率等技术难题,提出4个关键科学问题:高应力强采动巷道围岩大变形机理;巷道围岩支护―改性―卸压协同控制原理;千米深井超长工作面应力与覆岩结构演化机理;超长工作面多信息融合智能开采模式。这些科学问题的解决将为千米深井围岩控制及智能开采提供理论基础。

(2)针对千米深井巷道围岩高应力、强采动的特点,提出巷道支护―改性―卸压“三位一体”协同控制技术,实现高预应力、高强度、高冲击韧性锚杆主动支护,高压劈裂注浆主动改性及水力压裂主动卸压,通过“三主动”协同作用解决千米深井巷道围岩控制难题。

(3)千米深井超长工作面开采矿压显现的显著特点是覆岩分区破断和矿压动态迁移。基于这两大特点,提出以围岩控制为核心,从千米深井超长工作面矿压规律、复杂工况智能监测、围岩稳定性智能监测预警、多信息融合、多系统智能协调与控制等方面出发,开发液压支架抗冲击技术,超长工作面多信息融合的抗冲击液压支架自适应群组协同控制技术与装备,并系统集成采煤机等其他工作面设备系统。最终目标是形成千米深井超长工作面智能开采成套技术体系。

(4)本文只是提出煤矿千米深井围岩控制及智能开采关键科学问题与技术构想。目前,项目及各课题的研究工作正在按计划有序开展。希望项目完成后取得的研究成果,能为我国深部煤炭资源安全、高效、高回收率开采提供有力支撑。

致谢 本项目参加单位9个,人员100余名,对本论文的形成均作出不同程度的贡献,在此一并表示感谢。

参考文献(References):

[1] 谢和平,高峰,鞠杨,等.深部开采的定量界定与分析[J].煤炭学报,2015,40(1):1-10.

XIE Heping,GAO Feng,JU Yang,et al.Quantitative definition and investigation of deep mining[J].Journal of China Coal Society,2015,40(1):1-10.

[2] 康红普,范明建,高富强,等.超千米深井巷道围岩变形特征与支护技术[J].岩石力学与工程学报,2015,34(11):2227-2241.

KANG Hongpu,FAN Mingjian,GAO Fuqiang,et al.Deformation and support of rock roadway at depth more than 1 000 meters[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(11):2227-2241.

[3] 张农,陈红,陈瑶.千米深井高地压软岩巷道沿空留巷工程案例[J].煤炭学报,2015,40(3):494-501.

ZHANG Nong,CHEN Hong,CHEN Yao.An engineering case of gob-side entry retaining in one kilometer-depth soft rock roadway with high ground pressure[J].Journal of China Coal Society,2015,40(3):494-501.

[4] 谢和平,高峰,鞠杨.深地岩体力学研究与探索[J].岩石力学与工程学报,2015,34(11):2161-2177.

XIE Heping,GAO Feng,JU Yang.Research and development of rock mechanics in deep ground engineering[J].China Journal of Rock Mechanics and Engineering,2015,34(11):2161-2177.

[5] 康红普,王金华,林健.高预应力强力支护系统及其在深部巷道中的应用[J].煤炭学报,2007,32(12):1233-1238.

KANG Hongpu,WANG Jinhua,LIN Jian.High pretensioned stress and intensive bolting system and its application in deep roadways[J].Journal of China Coal Society,2007,32(12):1233-1238.

[6] 孙广京,朱斯陶,姜福兴,等.深井特厚煤层工作面强烈动压区安全开采技术[J].煤炭学报,2015,40(S1):12-18.

SUN Guangjing,ZHU Sitao,JIANG Fuxing,et al.Safe mining technology at strong dynamic pressure area in deep extra-thick coal seam[J].Journal of China Coal Society,2015,40(S1):12-18.

[7] 王国法,庞义辉,任怀伟,等.煤炭安全高效综采理论、技术与装备的创新和实践[J].煤炭学报,2018,43(4):903-913.

WANG Guofa,PANG Yihui,REN Huaiwei,et al.Coal safe and efficient mining theory,technology and equipment innovation practice[J].Journal of China Coal Society,2018,43(4):903-913.

[8] 王金华,黄乐亭,李首滨,等.综采工作面智能化技术与装备的发展[J].煤炭学报,2014,39(8):1418-1423.

WANG Jinhua,HUANG Leting,LI Shoubin,et al.Development of intelligent technology and equipment in fully-mechanized coal mining face[J].Journal of China Coal Society,2014,39(8):1418-1423.

[9] 王志根.深井软岩巷道“三位一体”充填式复合支护技术研究[J].矿业安全与环保,2016,43(4):64-67.

WANG Zhigen.Research on“Three-in-one”compound stowing supporting technology for soft rock roadway in deep mine[J].Mining Safety &Environmental Protection,2016,43(4):64-67.

[10] SINGH R,MANDAL P K,SINGH A K,et al.Upshot of strata movement during underground mining of a thick coal seam below hilly terrain[J].Int J Rock Mech Min Sci.,2008,45:29-46.

[11] FIRTH R C.A holistic examination of the load rating design of longwall shields after more than half a century of mechanized longwall mining[J].Int J Min Sci Technol.,2015,25(5):687-706.

[12] 康红普.我国煤矿巷道锚杆支护技术发展60年及展望[J].中国矿业大学学报,2016,45(6):1071-1081.

KANG Hongpu.Sixty years development and prospects of rock bolting technology for underground coal mine roadways in China[J].Journal of China University of Mining &Technology,2016,45(6):1071-1081.

[13] 高延法,刘珂铭,冯绍伟,等.早强混凝土实验与极软岩巷道钢管混凝土支架应用研究[J].采矿与安全工程学报,2015,32(4):537-543.

GAO Yanfa,LIU Keming,FENG Shaowei,et al.Early strength concrete experiment and applied research of early strength concrete-filled steel tubular supports in extremely soft rock roadways[J].Journal of Mining &Safety Engineering,2015,32(4):537-543.

[14] 柏建彪,周华强,侯朝炯,等.沿空留巷巷旁支护技术的发展[J].中国矿业大学学报,2004,33(2):183-186.

BAI Jianbiao,ZHOU Huaqiang,HOU Chaojiong,et al.Development of support technology beside roadway in goaf-side entry retaining for next sublevel[J].Journal of China University of Mining and Technology,2004,33(2):183-186.

[15] 李迎富,华心祝.沿空留巷上覆岩层关键块稳定性力学分析及巷旁充填体宽度确定[J].岩土力学,2012,33(4):1134-1140.

LI Yingfu,HUA Xinzhu.Mechanical analysis of stability of key blocks of overlying strata for gob-side entry retaining and calculating width of roadside backfill[J].Rock and Soil Mechanics,2012,33(4):1134-1140.

[16] 姜鹏飞,张剑,胡滨.沿空留巷围岩受力变形特征及支护对策.采矿与安全工程学报,2016,33(1):56-62.

JIANG Pengfei,ZHANG Jian,HU Bin.Mechanical and deformation characteristics of gob-side entry retaining surrounding rock and support methods[J].Journal of Mining &Safety Engineering,2016,33(1):56-62.

[17] 康红普,王金华.煤巷锚杆支护理论与成套技术[M].北京:煤炭工业出版社,2007.

[18] 康红普,等.煤岩体地质力学原位测试及在围岩控制中的应用[M].北京:科学出版社,2013.

[19] WANG Jiachen,YANG Shengli,LI Yang,et al.A dynamic method to determine the supports capacity in longwall coal mining[J].International Journal of Mining,Reclamation and Environment,2015,29:277-288.

[20] 王国法,庞义辉.特厚煤层大采高综采综放适应性评价和技术原理[J].煤炭学报,2018,43(1):33-42.

WANG Guofa,PANG Yihui.Full-mechanized coal mining and caving mining method evaluation and key technology for thick coal seam[J].Journal of China Coal Society,2018,43(1):33-42.

[21] 黄曾华.可视远程干预无人化开采技术研究[J].煤炭科学技术,2016,44(10):131-135,187.

HUANG Zenghua.Study on unmanned mining technology with visualized remote interference[J].Coal Science and Technology,2016,44(10):131-135,187.

[22] 牛双建,靖洪文,杨大方.深井巷道围岩主应力差演化规律物理模拟研究[J].岩石力学与工程学报,2012,31(S2):3811-3820.

NIU Shuangjian,JING Hongwen,YANG Dafang.Physical simulation study of principal stress difference evolution law of surrounding rock of deep mine roadways[J].China Journal of Rock Mechanics and Engineering,2012,31(S2):3811-3820.

[23] KANG H,WU Y,GAO F,et al.Fracture characteristics in rock bolts in underground coal mine roadways[J].International Journal of Rock Mechanics &Mining Sciences,2013,62:105-112.

[24] 吴拥政.锚杆杆体的受力状态及支护作用研究[D].北京:煤炭科学研究总院,2009.

[25] LI C C.Field observations of rock bolts in high stress rock masses[J].Rock Mechanics and Rock Engineering,2010,43(4):491-496.

[26] VILLAESCUSA E,VARDEN R,HASSELL R.Quantifying the performance of resin anchored rock bolts in the Australian underground hard rock mining industry[J].International Journal of Rock Mechanics &Mining Sciences,2008,45:94-102.

[27] 冯彦军,康红普.受压脆性岩石Ⅰ-Ⅱ型复合裂纹水力压裂研究[J].煤炭学报,2013,38(2):226-232.

FENG Yanjun,KANG Hongpu.The initiation of Ⅰ-Ⅱ mixed mode crack subjected to hydraulic pressure in brittle rock under compression[J].Journal of China Coal Society,2013,38(2):226-232.

[28] HUANG Bingxiang,WANG Youzhuang,CAO Shenggen.Cavability control by hydraulic fracturing for top coal caving in hard thick coal seams[J].International Journal of Rock Mechanics and Mining Sciences,2015,74:45-57.

[29] KAYUPOV M A,MULLER P P,KUHN G,et al.Hydraulic pressure induced crack orientations in strained rock specimens[J].Int.J.Rock Mech.Min.Sci.,1998,35:434-435.

[30] MA Z.Experimental studies of rock fracture behavior related to hydraulic fracture[D].Chicago:University of Illinois,2000:78-150.

[31] 康红普,林健,吴拥政,等.锚杆构件力学性能及匹配性[J].煤炭学报,2015,40(1):11-23.

KANG Hongpu,LIN Jian,WU Yongzheng,et al.Mechanical performances and compatibility of rock bolt components[J].Journal of China Coal Society,2015,40(1):11-23.

[32] 林健,孙志勇.锚杆支护金属网力学性能与支护效果实验室研究[J].煤炭学报,2013,38(9):1542-1548.

LIN Jian,SUN Zhiyong.Laboratory studies on mechanical performance and supporting function of bolt metal meshes[J].Journal of China Coal Society,2013,38(9):1542-1548.

[33] GUAN Xuemao,LI Haiyan,LUO Shuqiong,et al.Influence of LiAl-layered double hydroxides with 3D micro-nano structures on the properties of calcium sulphoaluminate cement clinker[J].Cement and Concrete Composites,2016,70:15-23.

[34] 王国法,庞义辉.液压支架与围岩耦合关系及应用[J].煤炭学报,2015,40(1):30-34.

WANG Guofa,PANG Yihui.Relationship between hydraulic support and surrounding rock coupling and its application[J].Journal of China Coal Society,2015,40(1):30-34.