褐煤热提质(干燥/热解)技术是其清洁化分质利用和梯级能量转化的重要手段[1-3]。但诸多褐煤提质工艺(如COED,ENCOAL,LFC,LR,DG,MRF)[4]所存在的共性问题(粉尘量过大;管路易堵塞;固-液产物难以分离且液态焦油重质化)已经成为制约该种技术发展的瓶颈问题而亟待解决[5-6]。但当前针对固定床提质过程的褐煤碎裂/粉化特性的定量研究仍比较缺乏,其相关研究主要集中于煤燃烧过程的热破碎/膨胀和地下原位气化过程的热破裂研究。针对煤燃烧热破碎的研究载体主要是小型流化床[7-8],但燃烧氧化的反应历程区别于褐煤热分解等提质过程,因此所得规律不便通用。同时该方法难以统计细小颗粒且获得的数据量也偏少[9-10],使其难以直接应用于对提质过程褐煤碎粉特性的研究;此外,还有不少报道以煤热膨胀性为对象,应用热机械分析仪(TMA)[11]或沉降炉[12]间接研究了煤破碎性,其结果表明2者存在正相关性,膨胀会引发部分颗粒破碎[13],但由于研究重点为膨胀性,研究对象也多为高阶烟煤,这与本文的研究目的、对象及手段均有较明显区别;而褐煤热破裂的研究则主要针对其原位热解过程的渗透能力,以岩石力学为基础,通过CT技术明确不同条件下褐煤“原岩”的起裂机制及渗流特性[14-15],但其尚未涉及褐煤的碎裂/粉化定量规律,因此其研究结果对本文的指导性仍较为薄弱。

固定床作为最常规的褐煤提质反应器而被广泛应用,但由于褐煤粉化后引发小粒度颗粒激增,致使料层透气性恶化,气体阻力提升且布气方式发生改变,进而使得热解油的二次反应增强,焦油收率和品质均严重降低[16-17],严重影响了该种工艺的发展。为解决该问题,深入认识其诱发原因,本文以典型固定床工艺为研究载体,以基于质量分布统计的定量方法系统考察热提质过程褐煤的碎裂/粉化特性并明确其对提质所引发的负效应,以期为固定床提质工艺的条件选择、结构优化和抑粉控尘系统的开发奠定基础。

1 试验部分

1.1 试验原料及设备

1.1.1 试验原料

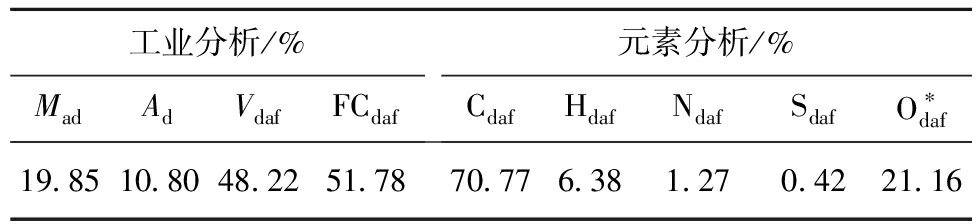

试验原料选用内蒙古东部褐煤,其工业分析及元素分析见表1。

表1 试验的工业分析和元素分析

Table 1 Proximate and ultimate analysis of sample

注:*表示差减法计算。

1.1.2 试验及测试设备

试验设备:管式炉固定床反应器(外热式)、标准振筛机、温控器、标准筛(25~0.075 mm)、高纯氮气瓶(氮纯度99.999%)、流量计、K-热电偶、电子天平。

1.2 试验方法

试验流程如图1所示。待实验系统检验完毕后,将已经破碎筛分后的空干基褐煤样品(a)(500±0.1)g加入固定床(b)内并密封,而后将作为保载气体的高纯氮(g)经流量计(f)调节为500 mL/min后通入反应器,并启动固定床加热系统。设定不同温度(120~900 ℃)、保温时间(20~60 min)及入料粒度(25~13 mm 至6~3 mm)进行试验。试验完毕后出料冷却(c),而后利用振筛机(d)将产物进行粒度梯度分级(粒度界限为:25,13,6,3,1,0.5,0.25,0.125,0.075 mm)并利用电子天平(e)称重(±0.01 g),确定不同条件下产物中碎裂粒群(13~1 mm)、粉化粒群(-1 mm)及保持粒级(保持原有入料粒级的产物)的粒度分布,并明确产物碎裂、粉化状况。

图1 褐煤固定床提质试验流程

Fig.1 Experiment process of lignite upgrading in fixed-bed

a—原煤;b—固定床反应器;c—冷却罐;d—振筛机;e—电子天平;f—流量计;g—高纯氮

褐煤碎裂程度及粉化程度的表征方法参见文献[18]:以总碎裂率(α)表征产物总体碎裂程度(全部碎裂产物占总产物的百分比);以粉化率(β)表征产物总体粉化程度(低于1 mm产物占总产物的百分比)。α和β增加,褐煤的碎裂及粉化程度相应增加。

样品测试表征中,采用EVO18扫描电镜(德国ZEISS)观测煤样表面形态,放大倍数为300倍(工作电压:20 kV);采用ASAP2020比表面积分析仪(美国MICROMERITIC),在低温下(77 K)以高纯氮为吸附介质测试样品,得到吸-脱附等温曲线,并运用BET和BJH模型[19-20]计算比表面积及孔容积;热解后煤焦油试样的灰分按照《GB/T 2295—2008》和《YB/T 5075—2010》标准进行测试。

2 结果与讨论

2.1 提质温度对褐煤碎裂/粉化的影响

图2为不同温度过程褐煤热碎产物的粒度分布规律。可知:脱水干燥阶段(图2(a)),120和200 ℃下的热碎产物呈指数型曲线分布,其25~13 mm保持粒级占比最高(88.42%和62.00%),而碎裂粒群中13~6 mm粒级产物分别为6.68%和30.02%,上述两粒度级构成产物主体组成。6~3 mm和3~1 mm粒级仅占比2.01%,1.12%和4.23%,1.85%;而1 mm以下粉化粒群比率均低于1%;随温度升至300 ℃,其热碎产物变为S型曲线分布,而其分布形态的改变则与保持粒级的降低和碎粉粒群比率的增加密切关联。该阶段25~13 mm降低为46.66%,而13~6,6~3,3~1 mm粒级产率分别增加至39.99%,7.27%,2.39%;粉化粒群粒度级增加幅度介于0.20%~0.84%,但各粒级比率仍低于1%。随温度升至400 ℃,褐煤开始进入热解阶段(图2(b)),而各温度下(400~900 ℃)热碎产物的分布均呈现非指数型曲线分布,其主要原因是保持粒级的比率(34.48%~16.92%)低于13~6 mm碎裂粒级比率(40.71%~46.26%)所致。温度的增加将使得保持粒级降低,而碎裂和粉化粒群产物明显升高,碎裂粒群中的6~3,3~1 mm的比率分别由12.20%,3.64%升至20.17%,8.74%;粉化粒群中:1~0.5,0.5~0.25,0.25~0.125,0.125~0.075,-0.075 mm的比率分别由1.13%,1.00%,0.40%,0.32%,1.24%增至1.91%,1.24%,1.93%,0.55%,2.29%,除0.125~0.075 mm外粉化粒级比率均高于1%。因此,温度的升高将改变热碎产物的粒度分布组成,其主要为大颗粒向小颗粒趋向的变化且温度俞高俞明显。

图2 不同温度下褐煤产物的粒度分布(时间:30 min;入料粒度:25~13 mm)

Fig.2 Size distribution of products with different temperature

产物的总碎裂率α和粉化率β随温度的变化规律如图3所示。可知:温度由120 ℃升至900 ℃,α由11.58%增至83.08%,碎裂程度大幅提升(增幅71.50%),说明热作用过程对褐煤碎裂的影响效应非常明显;粉化率β随温度的升高由1.77%增至7.91%,而低于300 ℃的脱水阶段褐煤粉化增幅仅为2.22%,但热解阶段(>400 ℃)褐煤粉化率增幅为4.22%且其β值均高于4%,因此热解对褐煤粉化的量值影响较干燥更强烈。

图3 总碎裂率α和粉化率β随温度变化规律

Fig.3 Change of α and β with temperature

2.2 保温时间对褐煤碎裂/粉化的影响

典型干燥温度(120 ℃)下,随保温时间由20 min延长至60 min,固定床内产物粒度分布中(图4(a),(b))的保持粒级25~13 mm比率由90.22%降至75.21%,降幅为15.01%;碎裂粒群中:13~6 mm比率由5.43%增至16.26%,而6~3 mm和3~1 mm比率分别由1.86%,1.31%增至2.11%,3.26%;粉化粒群中-0.075 mm粒度级由0.26%增至1.38%,增幅明显(1.12%),其余各粒度级略有增加,但增幅低于0.5%。由图4(c)可知,产物的总碎裂率α由9.78%增至24.79%且30~40 min升幅较为明显,同时粉化率β亦随时间增加呈线性增加,由1.17%升至3.16%。

图4 干燥过程热碎产物粒度分布、总碎裂率和粉化率随保温时间的变化(温度:120 ℃;入料粒度:25~13 mm)

Fig.4 Change of products size distribution,α and β with time in drying

典型热解温度(600 ℃)下,褐煤热碎产物粒度分布中(图5(a),(b)):保持粒级的比率由26.07%降至21.31%,降幅为4.76%;碎裂粒群中13~6 mm由41.26%降至38.91%,说明此粒级进行了2次破碎,6~3,3~1 mm比率则分别由19.77%,7.68%增至23.49%,9.65%;粉化粒群中各粒度级变化均低于1%,1~0.5 mm和0.5~0.25 mm比率由1.90%,1.20%小幅增至2.20%,1.34%,而0.25~0.075 mm的比率则低于0.80%,-0.075 mm比率由1.07%增至1.71%。由图5(c)可知,α和β随时间增加分别由73.93%,5.22%增至78.69%,6.65%,说明高温阶段时间的延长仍会促进褐煤的碎裂及粉化,但该阶段褐煤颗粒碎裂已非常严重(α>70%),因此各粒度级的变幅有限。

图5 热解过程热碎产物粒度分布、总碎裂率和粉化率随保温时间的变化(温度:600 ℃;入料粒度:25~13 mm)

Fig.5 Change of products size distribution,α and β with time in pyrolysis

图6 干燥过程热碎产物粒度分布,总碎裂率和粉化率随入料粒度变化(温度:120 ℃;时间:30 min)

Fig.6 Change of products size distribution,α and β with feed size in drying

2.3 入料粒度对碎裂/粉化影响

图6(a)为典型干燥温度(120 ℃)下的褐煤产物粒度随入料粒度的变化规律。可知:入料为25~13 mm时,产物中25~13 mm及13~6 mm比率分别为88.42%和6.68%,占产物主体组成,6~1 mm粒级比率在3%左右,而粉化粒群各粒级比率低于0.5%;当入料粒度降至13~6 mm时,产物中保持粒级(13~6 mm)比率为89.57%,碎裂粒群6~3,3~1 mm比率分别为5.53%和3.34%,3者占产物比例为98.44%,而-1 mm粉化粒群产物仅占比1.56%;入料粒度为6~3 mm时,保持粒级(6~3 mm)的比率为90.91%,碎粉产物中3~1 mm比率为7.57%,而小于1 mm比率均低于1%。图6(b)显示产物总碎裂率α分别为11.58%,10.43%和9.09%,碎裂程度随入料粒度降低而减小;粉化率β分别为1.77%,1.56%和1.52%,随入料粒度的降低仅降0.25%。

典型热解过程(600 ℃)不同入料粒度的产物粒度分布中(图7(a)),入料粒度为25~13 mm时,产物中25~13 mm比率为25.54%,而碎裂粒群中13~6,6~3,3~1 mm比率分别为40.71%,20.49%,7.83%,成为产物主要粒级组成,而-1 mm粒级总占比为5.43%;13~6 mm入料中,13~6 mm比率占总产物近一半(49.69%),6~3 mm比率为34.70%,3~1 mm比率为10.22%,-1 mm粒级中1~0.5 mm和~0.075 mm占比分别为1.86%和1.43%,而其余粒级比率则介于0.52%~0.99%;6~3 mm入料中,保持粒级6~3 mm比率为59.84%,而3~1 mm比率为34.90%,2者总占比达94.74%,而-1 mm比率除1~0.5 mm(1.82%)和-0.075 mm(1.39%)外,比率均低于1%,粉化粒群占总比仅为5.26%,说明产物以保持粒级和次级碎裂粒度为主体构成。由图7(b)可知,产物的α分别为74.46%,50.31%,40.16%,说明较大的颗粒粒度更易碎裂;而β则介于5.43%~5.26%,仅有小幅降低,说明该阶段粉化受粒度的变化相对影响较低。

图7 热解过程热碎产物粒度分布,总碎裂率和粉化率随入料粒度变化(温度:600 ℃;时间:30 min)

Fig.7 Change of products size distribution,α and β with feed size in pyrolysis

2.4 各影响因素对褐煤碎裂/粉化的影响分析

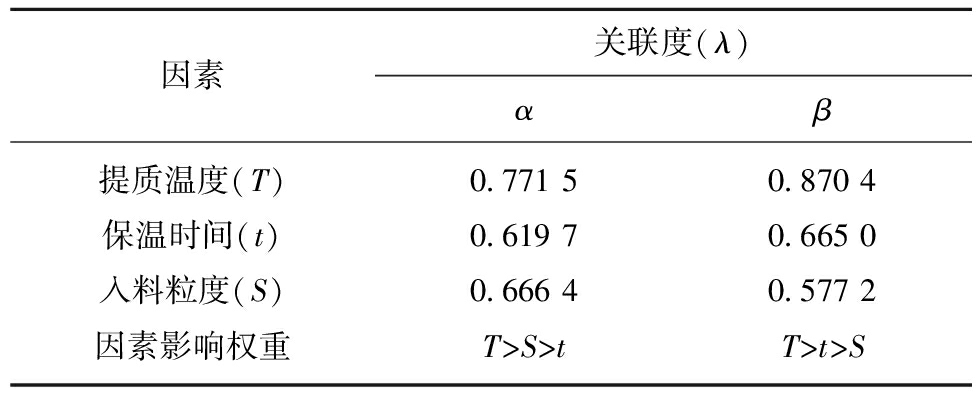

热作用过程中,温度、时间及颗粒尺度等因素对褐煤碎裂,粉化具有耦合性影响,其数据具备灰度性,因此应用灰色关联分析方法[21]可科学有效判断小样本灰度数据的系统势态变化规律,明确各因素对褐煤碎裂和粉化的权重影响。灰色关联的模型化方法包含矩阵化、归一化和关联度(λ) 求取等过程,其具体方法参见文献[22]。经过对不同数值的灰色关联处理,分别得到提质温度(T)、保温时间(t)和入料粒度(S)对α和β的影响程度(表2)。在对总碎裂率α的影响程度上,T>S>t;而对粉化率β的影响上,T>t>S。

表2 灰色关系分析统计

Table 2 Statistics of gray relational analysis

灰色关联显示:固定床提质过程中,温度对褐煤碎裂及粉化的影响权重最高,这与其诱发热应力产生及改变褐煤本征结构紧密相关。固定床静态反应器区别于动态反应器(如回转窑)的主要特征是规避了机械力的作用[5],因此其在热作用过程主要受热应力F的作用。引发热应力的因素主要是水汽行为和挥发分析出行为。图8(a)显示褐煤内部水分蒸发阶段主要介于120~300 ℃温度区间,其水分(Mad,%)由15.79%降至1.14%,降幅达14.65%,而后的半焦水分均低于0.2%。因此,水汽行所引发的热应力F1(图8(b))使得褐煤颗粒发生初始破碎,该阶段总碎裂率α升幅为41.76%,粉化率β升幅为1.92%;而该阶段褐煤的比表面积及孔容均有所降低(图8(c)),分别由9.093 0 m2/g和0.050 2 mL/g降至4.837 4 m2/g和0.027 6 mL/g,说明大孔被逐步破坏,其表面纹理结构亦随之粗糙。120 ℃干燥煤(图9(b))的表面较褐煤原煤(图9(a))更为粗糙,并伴有部分破碎颗粒产生。图8(a)还表明温度高于300 ℃后,褐煤的挥发分开始逐渐析出,半焦挥发分(Vdaf,%)降幅达41.17%,而此阶段将形成更强烈的热应力F2(图8(b)),进一步强化的热应力对颗粒的作用程度,引发更为严重的破碎(α和β分别升高了29.74%和4.22%)。此外,挥发分的析出将使得褐煤的比表面积和孔容大幅提升,由图8(c)可知,400~900 ℃半焦的比表面积和孔容积升幅分别为182.883 9 m2/g和0.108 1 mL/g),因此半焦的孔隙结构将转变的更为发达,进一步弱化了褐煤的物理结构。图9(c)~(e)显示400,600和900 ℃的半焦表面结构被逐步破坏,特别是600和900 ℃的半焦表明纹理结构基本消失殆尽,碎片化颗粒大量聚集。基于上述过程,随温度逐步升高,褐煤颗粒物理结构不断趋于弱化状态(孔隙被破坏),伴随热应力F(F1 及F2)的产生,当其高于褐煤颗粒自身材料抗力T时(即F>T),颗粒碎裂,粉化随之发生。因此温度引发了热应力作用并促使褐煤孔隙结构弱化,成为诱发碎裂,粉化的最核心因素。

表2还显示保温时间(t)及入料粒度(S)对褐煤热碎的影响权重有所差异。由于颗粒粒度与自身材料抗力呈反相关性[23],因此越大尺度的颗粒其材料抗力越低,而颗粒内气体阻力随颗粒的增加而得到强化,致使较大的颗粒更易碎裂,因此S较t对颗粒碎裂的影响更为直接;时间则强化了温度的热作用效力,促进了褐煤粉化的剧烈程度,而小尺度范畴颗粒对热碎的影响明显被削弱,因此t对粉化的影响强于S。

图8 热作用过程褐煤煤质(水分、挥发分)和孔隙结构变化规律

Fig.8 Change of coal quality(moisture,volatile) and pore structure during thermal effect

图9 热作用过程中表观形貌变化规律

Fig.9 Change of apparent morphology during thermal effect

3 褐煤碎裂/粉化对固定床热提质的负效应分析

受热作用过程形成的梯度粒度级提质产物可能对提质反应过程存在差异性影响。图10(a)为不同提质温度下褐煤碎裂,粉化粒群产物的挥发分(Vdaf,%)分布规律。可知:120 ℃低温脱水后,碎裂粒群13~1 mm挥发分在45%左右,未有过大变化;而温度升至热解段(>400 ℃),400,600,900 ℃碎裂粒群(13~1 mm)中挥发分分别在30%,12%和3%,变化幅度均较低;但<1 mm的粉化粒群中,随粒度由1~0.5 mm降至-0.075 mm,400,600,900 ℃的挥发分分别由30.06%,10.48%,3.54%升至33.85%,15.26%,8.38%(升幅分别为3.79%,4.78%,4.84%)。因此,提质后各粒度级半焦粉化产物煤质存在区别,其体现了煤颗粒的非均质各向异性[24-25]。在同条件下,理论上小颗粒的挥发分相比大颗粒挥发分量值应更低(析出更充分),而热解结果显示褐煤粉化后的小粒度颗粒挥发分不降反升。为进一步认识该“反常”现象,针对600和900 ℃热解后的大颗粒(25~13 mm)与小颗粒(-0.075 mm)的孔隙结构进行了比对表征(图10(b))。结果显示:-0.075 mm产物的比表面积和孔容积均高于25~13 mm大颗粒,因此细小颗粒具备更强的气相吸附能力,更易吸附褐煤一次反应生成的轻质烃类自由基。因此被体积较小的细颗粒捕捉吸附的挥发性自由基碎片被迫延长了在固定床内停留时间,而热解是挥发物与热作用在同一空间的反向传递[26],因此延长停留时间将加剧挥发性自由基碎片以及由其生成挥发产物的再反应(即二次反应)[27],导致轻质组分缩聚并歧化重质,挥发分难以逃逸,进一步附着在小颗粒的表面,对焦油的产率及品质均有影响。这也是小颗粒的挥发分“不降反升”的关键原因。而体积较大的颗粒由于烃类自由基彼此间隔较大而难以发生大量缩聚反应,自由基短暂停留后随即挥发。因此,粉化的细颗粒褐煤将增加部分气相挥发分在反应器内的停留时间进而促使其发生二次反应。

图10 不同粒级热碎产物的挥发分变化及孔容,比表面积对比

Fig.10 Change of volatile with different size products and comparison of specific surface,pore volume

褐煤热碎性对固定床提质的负效应影响历程如图11所示。由上述分析可知,由于细颗粒的高比表面积致使吸附能力增强,使得轻质挥发物被迫吸附并停留于反应器内,强化了颗粒内自由基间的二次反应,使其难以逃逸并重质化后留存于固相产物中,影响了焦油部分收率,产生了负效应Ⅰ。而极细颗粒进入液相后致使油品质变差,经测试其灰分可达0.50%(样品:600 ℃焦油样品),远超0.13%的标准(YB/T5075—2010);同时自由散逸的细粉颗粒(部分还含有重质物)与管路内焦油极易形成固-液混合相,引发粉尘与重油的强力黏附,直接发生堵塞管路的情况(负效应Ⅱ)。此外,褐煤碎粉所引发的扬尘将随载气流积累于管路的弱压力区,形成积尘,使得工艺操作条件及环境恶化,并增加燃爆风险(负效应Ⅲ)。因此,未来固定床反应器的研发方向应在明确褐煤碎裂,粉化规律的基础上,围绕削弱二次反应(如降低细颗粒比表面积以减小吸附作用进而弱化二次反应)、抑粉控尘(开发抑制褐煤粉化新方法与优化升级除尘设备)及工艺调控(协调调控影响碎裂,粉化的主要权重因素)等方向展开。

图11 褐煤碎裂/粉化对固定床提质的负效应影响历程

Fig.11 Course of negative effects of fragmentation/pulverization for upgrading in fixed-bed

4 结 论

(1)固定床提质过程中,褐煤产物的总碎裂率α和粉化率β随温度升高(120~900 ℃)分别由11.58%,1.77%增至83.08%,7.91%。产物中显著变化的保持粒级(25~13 mm)和碎裂粒级(13~6 mm)引发了热碎产物的粒度分布由指数线型向非指数线型分布过渡。温度诱发水汽及挥发分析出行为,致使褐煤孔隙结构变化并促使碎裂/粉化发生。

(2)多因素对褐煤的碎裂及粉化影响权重不同,其中对碎裂程度:温度>粒度>时间;对粉化程度:温度>时间>粒度。温度是引发热碎的最关键诱因,时间则强化了固定床内温度的作用效果,而颗粒尺度引发材料抗力及内部气阻变化以影响碎裂/粉化。

(3)褐煤碎裂/粉化后对固定床褐煤提质的负效应主要表现为:较大比表面的细颗粒吸附挥发分自由基并促进其二次反应、焦油灰分增加且油尘易混、易形成尘积现象等。

参考文献(References):

[1] YU J L,TAHMASEBI A,HAN Y,et al.A review on water in low rank coals:The existence,interaction with coal structure and effects on coal utilization[J].Fuel Processing Technology,2013,106:9-20.

[2] NI M J,LI C,FANG M X,et al.Research on coal staged conversion poly-generation system based on fluidized bed[J].International Journal of Coal Science &Technology,2014,1(1):39-45.

[3] ZHANG L,QI S,TAKEDA N,et al.Characteristics of gas evolution profiles during coal pyrolysis and its relation with the variation of functional groups[J].International Journal of Coal Science &Technology,2017,4(3):1-12.

[4] ZHOU Q,TAO Z,MEI Z,et al.Lignite upgrading by multi-stage fluidized bed pyrolysis[J].Fuel Processing Technology,2013,116:35-43.

[5] 曲洋,初茉,丁力,等.热提质过程中褐煤的碎裂特性[J].中国矿业大学学报,2014,43(3):508-513.

QU Yang,CHU Mo,DING Li,et al.Fragmentation characteristic of lignite during heat upgrading[J].Journal of China University of Mining &Technology,2014,43(3):508-513.

[6] 曲洋,初茉,郝成亮,等.褐煤热碎性对提质工艺的影响分析[J].煤炭工程,2015,47(12):118-120.

QU Yang,CHU Mo,HAO Chengliang,et al.Analysis for the impact of lignite heat fragmentation characteristic on upgrading process[J].Coal Engineering,2015,47(12):118-120.

[7] 马利强,路霁鸰,岳光溪.流化床条件下煤的一次爆裂特性的实验研究[J].燃料化学学报,2000,28(1):44-48.

MA Liqiang,LU Jiling,YUE Guangxi.Experimental study on primary fragmentation of coals in fluidized bed[J].Journal of Fuel Chemistry and Technology,2000,28(1):44-48.

[8] SENNECA O,URCIUOLO M,CHIRONE R.A semidetailed model of primary fragmentation of coal[J].Fuel,2013,104:253-261.

[9] ZHANG H T,CHEN K F,YAN J H,et al.The fragmentation of coal particles during the coal combustion in a fluidized bed[J].Fuel,2002,81:1835-1840.

[10] 何宏舟,骆仲泱,方梦祥,等.龙岩煤不同宏观煤岩组分的热破碎性质研究[J].燃料化学学报,2005,33(10):534-539.

HE Hongzhou,LUO Zhongyang,FANG Mengxiang,et al.Thermal fragmentation of Longyan anthracite with different lithotypes[J].Journal of Fuel Chemistry and Technology,2005,33(10):534-539.

[11] 孙南翔,曲思建,白向飞.干燥过程中褐煤的热膨胀及破碎特性[J].煤炭转化,2016,39(3):6-10.

SUN Nanxiang,QU Sijian,BAI Xiangfei.Thermal expansion and fragmentation properties of lignite in drying process[J].Coal Conversion,2016,39(3):6-10.

[12] 于敦喜,徐明厚,刘小伟,等.粒径及加热速率对烟煤膨胀特性的影响[J].燃料化学学报,2006,34(1):1-4.

YU Dunxi,XU Minghou,LIU Xiaowei,et al.Effects of particle size and heating rate on swelling characteristics of a bituminous coal[J].Journal of Fuel Chemistry and Technology,2006,34(1):1-4.

[13] 姚海,傅培舫,周怀春,等.煤颗粒热膨胀量与破碎特性的研究[J].工程热物理学报,2007,28(S2):137-140.

YAO Hai,FU Peifang,ZHOU Huaichun,et al.Study on thermal expansion and fragmetation property of coal particle[J].Journal of Engineering Thermophysics,2007,28(S2):137-140.

[14] 冯子军,赵阳升.煤的热解破裂过程——孔裂隙演化的显微CT细观特征[J].煤炭学报,2015,40(1):103-108.

FENG Zijun,ZHAO Yangsheng.Pyrolytic cracking in coal:Meso-characteristics of pore and fissure evolution observed by micro-CT fragmentation characteristic of lignite during heat upgrading[J].Journal of China Coal Society,2015,40(1):103-108.

[15] 孟巧荣,赵阳升,胡耀青,等.褐煤热破裂的显微CT实验[J].煤炭学报,2011,36(5):855-860.

MENG Qiaorong,ZHAO Yangsheng,HU Yaoqing,et al.Micro-CT experimental of the thermal cracking of brown coal[J].Journal of China Coal Society,2011,36(5):855-960.

[16] ZHANG C,WU R C,XU G W.Coal pyrolysis for high-quality tar in a fixed-bed pyrolyzer enhanced with internals[J].Energy Fuels,2013,28(1):236-244.

[17] HAN J,WANG X,YUE J,et al.Catalytic upgrading of coal pyrolysis tar over char-based catalysts[J].Fuel Processing Technology,2014,122:98-106.

[18] 曲洋,初茉,张超,等.热作用过程油页岩颗粒的碎裂/粉化特性[J].化工学报,2017,68(10):3934-3942.

QU Yang,CHU Mo,ZHANG Chao,et al.Characteristics of oil shale particles fragmentation/pulverization during thermal effect[J].CIESC Journal,2017,68(10):3934-3942.

[19] YI Z,CHENG F J,WEI C.Methane adsorption behavior on coal having different pore structures[J].International Journal of Mining Science and Technology,2012,22:757-761.

[20] 谢克昌.煤的结构与反应性[M].北京:科学出版社,2002:141-143.

[21] 刘思峰,蔡华,杨英杰,等.灰色关联分析研究进展[J].系统工程理论与实践,2013,33(8):2041-2044.

LIU Sifeng,CAI Hua,YANG Yingjie,et al.Advance in grey incidence analysis modelling[J].Systems Engineering-Theory &Practice,2013,33(8):2041-2044.

[22] 曲洋,初茉,申国栋,等.回转窑提质过程宝日褐煤热碎性工艺因素分析[J].中国矿业大学学报,2016,45(2):386-392.

QU Yang,CHU Mo,SHEN Guodong,et al.Analysis of factors affecting Baori lignite heat fragmentation during upgrading in rotary kiln[J].Journal of China University of Mining &Technology,2016,45(2):386-392.

[23] LEE S H,KIM S D,LEE D H,et al.Particle size reduction of anthracite coals during devolatilization in a thermobalance reactor[J].Fuel,2002,81:1633-1638.

[24] 吴正舜,张春林,陈汉平,等.煤在燃烧过程中破碎模型的建立[J].燃料化学学报,2003,31(1):17-21.

WU Zhengshun,ZHANG Chunlin,CHEN Hanping,et al.Establishment of fragment model of coal during combustion[J].Journal of Fuel Chemistry and Technology,2003,31(1):17-21.

[25] 黄建辉,徐明厚,于敦喜,等.煤燃烧过程中一次破碎的影响因素分析[J].工程热物理学报,2005,26(3):519-522.

HUANG Jianhui,XU Minghou,YU Dunxi,et al.Significant factors affecting the primary fragmation of paricles during coal combustion[J].Journal of Engineering Thermophysics,2005,26(3):519-522.

[26] 刘振宇.煤快速热解制油技术问题的化学反应工程根源:逆向传热与传质[J].化工学报,2016,67(1):1-5.

LIU Zhenyu.Origin of common problems in fast coal pyrolysis technologies for tar:The countercurrent flow of heat and volatiles[J].CIESC Journal,2016,67(1):1-5.

[27] 张盛诚,何榕.单颗粒煤粉热解时焦油的二次反应和扩散[J].清华大学学报(自然科学版),2016,56(6):605-610.

ZHANG Shengcheng,HE Rong.Secondary reactions and diffusion of tar during single coal particle pyrolysis[J].Journal of Tsinghua University:Science &Techonlogy,2016,56(6):605-610.