煤壁片帮是制约我国大采高工作面安全高效集约开采最棘手的技术难题。随着工作面开采强度和采场采出空间的不断增大,煤壁片帮问题在大采高工作面开采实践中更加突出[1-2]。

煤壁破坏机理是研究煤壁片帮问题及防治技术的基础,煤壁破坏机理的研究方法可以归纳为4种:极限平衡分析法、极限分析定理[3-4]、压杆稳定模型[5-6]、随机分析法[7],其中极限平衡分析法是研究煤壁破坏机理最基本、最常用的方法。文献[8]提出了煤壁破坏形式主要表现为拉裂破坏和剪切破坏,根据安全余量法分析了极软厚煤层煤壁的稳定性,给出了煤壁剪切破坏的判定准则。文献[9-10]认为顶板压力和支架工作阻力对煤壁稳定性具有重要影响,根据莫尔-库仑强度理论建立了煤壁平面剪切滑动模型。文献[11]基于现场实测认为煤壁片落形态为楔形体,构建了煤壁空间楔体滑动模型。文献[12]建立了煤壁失稳梯形滑块模型,推导了工作面煤壁的片帮深度及煤壁最大挠度。文献[13-14]将煤壁滑移面假设为圆弧形,根据毕肖普法和严格简布法,计算了临界滑移面的位置和煤壁片帮最大深度。

针对煤壁片帮的物理相似模拟试验研究较为少见。文献[15]通过二维平面物理模型研究了支架位态、初撑力、煤体裂隙等因素对煤壁稳定性的影响。然而二维相似模拟试验的几何相似比相对较小,对于研究和观测煤壁破坏形态及裂隙发展过程较为困难,因此,文献[16]开发了一种工作面煤壁稳定性三维相似模拟实验平台,增加了模型中工作面的尺寸,便于观测煤壁的变形过程和破坏特征,并采用该实验平台研究了不同采高、支架阻力、煤体强度条件下的煤壁破坏情况及煤壁片帮发生时的临界顶板压力[17-19]。

为进一步丰富煤壁破坏机理,采用能量原理中基于位移变分原理的利兹法对煤壁破坏机理进行分析,并在此基础上,对煤壁稳定性的重要影响因素进行三维相似模拟实验研究。

1 基于利兹法的煤壁破坏机理分析

煤壁破坏失稳过程可以分为两个阶段[20]:结构失稳和功能失稳。第一阶段,当支承压力超过煤体极限强度时,煤体发生屈服并产生塑性变形,煤壁前方出现一定范围的塑性区,但煤壁仍保持其结构完整性,工作面能够完成保证的生产要求和安全要求,此时称工作面煤壁发生了结构失稳;第二阶段,在顶板的持续变形和压力作用下,已发生结构失稳的煤壁进一步发展为宏观片落,影响工作面的正常推进,工作面的安全也受到了威胁,此时称工作面煤壁发生了功能失稳。结构失稳和功能失稳可以用来评估工作面煤壁的稳定性,工作面煤壁片帮的防治原则为缓解结构失稳,控制功能失稳。

1.1 煤壁稳定性力学模型

选取工作面前方长度为L的煤体作为研究对象,建立如图1所示的煤壁稳定性力学模型,图中x=L处为工作面煤壁位置。该模型可视为平面应变问题,模型的底部和左侧视为固定边界,其中τ为顶板作用在煤层上的剪应力;q为顶板作用在煤层上的载荷;P为煤壁后方悬顶作用于煤壁的等效集中力;M为煤壁后方悬顶作用于煤壁的等效弯矩;q0为支架护帮板对煤壁的作用力;H为采高;h为护帮板底部到煤层底板的高度。

图1 煤壁稳定性力学模型

Fig.1 Coal face stability mechanical model

1.1.1 工作面煤体应变能

根据煤壁稳定性力学模型的位移边界条件,模型固定边的位移边界条件满足:(ux)x=0=0,(uy)x=0=0,(ux)y=0=0,(uy)y=0=0,可设工作面煤体位移分量分别为

(1)

式中,ux为煤体水平位移,m;uy为煤体垂直位移,m;Ai,Bi(i=1,2,3,……)为互不依赖的位移待定系数,这里取i=1,2,3。

将位移测试函数式(1)代入几何方程可得工作面煤体内任意一点沿各方向的主应变和剪应变:

(2)

式中,KA,KB,NA,NB为关于位移待定系数Ai,Bi(i=1,2,3)的参数函数。

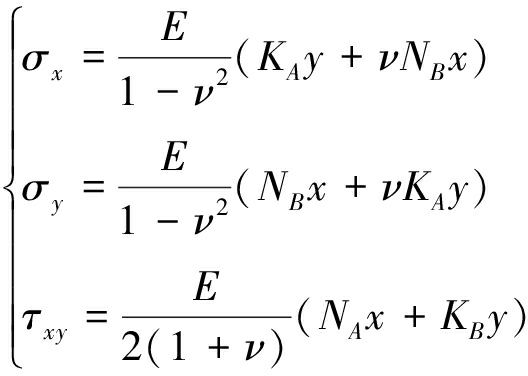

将几何方程式(2)代入广义胡克定律可得煤体内水平应力、垂直应力和剪应力分别为

(3)

式中,E为煤体弹性模量,MPa;ν为泊松比。

在顶、底板压力作用下,贮存于工作面煤体中的应变能U可由下式求出:

U=∬![]()

(4)

将几何方程式(2)和本构方程式(3)代入式(4),可得由位移分量表示的煤体应变能为

U=m∬![]()

2(vKANB+nNAKB)xy]dA

(5)

式中,m=E/(2-2ν2),n=(1-ν)/2。

1.1.2 工作面煤体外力势能

在煤壁稳定性力学模型中,顶底板及支架作用于煤壁的外力为:顶板载荷q、剪应力τ、护帮板载荷q0、等效集中力P、等效弯矩M。根据最小势能原理,工作面煤体的外力势能可表示为

(6)

式中,![]() 分别为煤壁外力在x,y,z三个方向上的分力。在煤壁稳定性力学模型中,模型的力边界条件可表示为

分别为煤壁外力在x,y,z三个方向上的分力。在煤壁稳定性力学模型中,模型的力边界条件可表示为

(7)

煤壁的位移边界条件可表示为

(8)

将式(7)和(8)代入式(6),即可得到外力对煤体所做的外力势能为

V=-![]() -qHx(B1+B2x+B3H)dx-

-qHx(B1+B2x+B3H)dx-

![]() τHx(A1+A2x+A3H)dx-

τHx(A1+A2x+A3H)dx-

![]() -q0Ly(A1+A2L+A3y)dy+

-q0Ly(A1+A2L+A3y)dy+

PLH(B1+B2L+B3H)+MH(B1+B2L+B3H)

(9)

1.1.3 工作面煤体总势能

煤体的总势能为应变能与外力势能之和:

Π=U+V=Π(Ai,Bi)

(10)

可以看出,工作面煤体的总势能П是关于位移待定系数Ai,Bi的函数,根据变分原理,在所有满足测试位移函数式(1)的位移假设中,使总势能П取驻值时的位移即为煤体的真实位移,因此这里令煤体总势能П的变分为0,即

(11)

由于Ai,Bi是相互独立的,因此总势能П对位移待定系数Ai,Bi的变分均为0,即

或

(12)

式(12)是关于Ai,Bi的六元一次方程组,以向量形式表示为

D·X=Q

(13)

式中,X为Ai,Bi所组成的位移待定系数,为6×1的列向量,记为X=(A1,A2,A3,B1,B2,B3)T;D为应变能U对Ai,Bi偏微分后关于Ai,Bi的系数矩阵,为6×6的对称矩阵;Q为外力势能V对Ai,Bi偏微分后不含Ai,Bi的常数项矩阵,为6×1的列向量。

在一定的位移边界和力边界条件下,煤壁稳定性力学模型存在唯一的位移场和应力场解析解,使煤壁处于平衡状态,即式(13)存在唯一位移场解析闭合解,矩阵D的行列式![]() 由克莱姆法则可得:

由克莱姆法则可得:

(14)

其中,![]() 为用列向量Q置换行列式

为用列向量Q置换行列式![]() 中第1列所得到的行列式,以此类推即可得到位移待定系数Ai,Bi的解析式。

中第1列所得到的行列式,以此类推即可得到位移待定系数Ai,Bi的解析式。

将式(14)代入式(1),即得到煤壁水平位移、垂直位移的表达式;代入几何方程式(2)和本构方程式(3),即可得到煤壁受力模型的应变和应力表达式;将利兹法所求得的煤壁水平应力σx、垂直应力σy、剪应力τxy代入式(15),即可求得工作面前方煤体内的主应力表达式。

(15)

由于根据Ritz法所求得的位移待定系数解析式较为复杂,这里不再给出具体表达式,仅给出由MATLAB求得的结果。

1.2 工作面煤壁稳定性系数

在基于极限平衡法的煤壁破坏机理研究中,通常定义煤壁安全余量或稳定系数为剪切面的抗滑力与滑动力之差或之比。采用莫尔-库仑屈服条件定义煤壁稳定性系数k:

(16)

式中,σ1,σ3分别为煤体中的最大主应力和最小主应力,MPa;C为煤体的黏聚力,MPa;φ为煤体内摩擦角,(°)。

煤壁稳定性系数k的物理意义为工作面前方煤体内某一点的应力状态在应力空间中描绘的应力圆的圆心到煤体强度曲线的垂直距离与应力圆半径之差,如图2所示。当强度曲线与莫尔圆相离,即k>0时,煤壁处于弹性稳定状态;当强度曲线与莫尔圆相切,即k=0时,煤壁处于极限平衡状态;当强度曲线同莫尔圆相割,即k<0时,煤壁处于塑性破坏状态。

图2 煤壁稳定性系数

Fig.2 Coal face stability coefficient

2 煤壁破坏形态及影响因素分析

2.1 煤壁破坏形态

大量的现场观测表明,厚煤层开采实践中工作面煤壁的破坏形态主要有3种:煤壁上部片帮、上下部同时片帮、煤壁整体片帮[11,21]。这里将煤壁破坏机理所求得的工作面前方煤体的应力代入式(16),即可求得煤壁稳定性系数k在工作面前方不同位置处的分布云图,如图3所示。

图3 煤壁稳定性系数分布及煤壁破坏形态

Fig.3 Distribution of the face stability coefficient ahead of face indicating the face failure modes

可以看出,靠近工作面煤壁的浅部煤体稳定性系数k<0,煤体处于塑性屈服状态,即发生了结构失稳;远离工作面煤壁的深部煤体稳定性系数k>0;距离工作面煤壁越远(即离坐标原点越近),煤壁稳定性系数越大;若液压支架工况不良或顶板下沉量过大,煤体中k<0的塑性区范围会进一步扩展;当塑性区内的煤体在顶板压力及自重作用下发生滑落,煤壁由结构失稳发展为功能失稳。

煤壁稳定性系数k能够较好地描绘出工作面煤壁破坏的3种形态,图3(a)中,k=0的等值线与煤壁相交,工作面上部煤体进入塑性屈服状态,煤壁容易发生上部片帮;图3(b)中,k=0的等值线与煤壁相切,工作面上、下两部分煤体同时进入塑性屈服状态,煤壁易发生上、下部同时片帮;图3(c)中,k=0的等值线与煤壁相离,工作面煤体进入塑性屈服的范围显著增大,煤壁容易发生倾倒、滑落等整体片帮现象。

2.2 煤壁破坏影响因素分析

根据煤壁破坏机理,煤壁破坏的影响因素主要有顶板载荷q、煤壁等效集中力P、等效弯矩M、护帮板载荷q0、护帮板长度l、煤体黏聚力C、内摩擦角φ等。这里以煤壁稳定性系数k<0的煤壁破坏面积作为煤壁稳定性的评价指标(煤壁破坏面积可以通过对k=0的等值线进行积分求得),对以上影响因素进行分析,如图4所示。

图4 不同因素影响下煤体破坏面积变化趋势

Fig.4 Variation of the face failure areas ahead of the face under different influencing factors

煤壁稳定性系数k<0的范围与顶板载荷、煤壁等效集中力、等效弯矩呈正相关。随着顶板载荷、煤壁等效集中力、煤壁等效弯矩的增大,k<0的范围也逐渐增大,煤壁稳定性降低,发生片帮滑落的概率增加,煤壁破坏高度和破坏深度也随之增大。煤壁稳定性系数k<0的范围与护帮板载荷、护帮板长度、煤体黏聚力、内摩擦角呈负相关。随着护帮板载荷、护帮板长度、煤体黏聚力、内摩擦角的增大,k<0的范围逐渐减小,煤壁稳定性增大,发生片帮的概率降低,煤壁破坏高度和破坏深度也随之减小。在煤壁破坏影响因素中,煤体黏聚力、等效集中力、等效弯矩、顶板载荷等因素对煤壁稳定性影响较大。

3 煤壁稳定性三维相似模拟研究

3.1 相似模拟试验设计

相似模拟试验可以作为理论分析的重要验证,设计了3台三维相似模拟试验,分别研究等效集中力、等效弯矩、液压支架作用下的工作面破坏情况及顶板-煤壁协调变形规律。试验以8101大采高工作面为工程背景,采用沙子、石膏、石灰、水按照一定的质量比,配制具有一定强度的煤体,其中沙子∶石膏∶石灰=9∶5∶5,水的质量设计为总质量的7%。实验台箱体尺寸为长×宽×高=0.8 m×0.8 m×0.8 m,试验几何相似比为1∶10,动力相似比为1∶1.6,模拟工作面采高为5 m。铺设好的物理模型如图5所示。

图5(a)中,顶板千斤顶集中安装在工作面煤壁上方位置,模拟无支架作用下煤壁集中力对煤壁稳定性的影响;图5(b)中,顶板千斤顶均匀布置在煤层上方,并在悬露顶板上部安装1个千斤顶,研究煤壁弯矩下的煤壁破坏特征;图5(c)中,工作面前方安装了1个液压支架,模拟支架对煤壁稳定性的控制作用。

3.2 数据监测设备及试验加载系统

煤壁横向变形是表征煤壁破坏程度的重要依据,本试验采用3个拉绳式位移传感器监测煤壁水平位移。在模型铺设过程时将3个位移传感器埋设在模型内,埋设位置为工作面中部、距煤壁5 cm处,其中1号传感器距顶板8 cm,2号传感器距顶板16 cm,3号传感器距顶板24 cm。位移传感器每隔10 s采集1次数据,从而实现了煤壁位移的实时监测。

图5 煤壁稳定性三维相似模拟试验模型

Fig.5 Final construction of the 3-D physical models

试验采用分离式液压千斤顶作为顶板加载系统,模拟顶板对工作面煤壁的压力;支架同样采用液压千斤顶模拟,支架阻力通过支架千斤顶表盘读取;顶板下沉量由游标卡尺测量。试验过程中,顶板千斤顶对煤壁每完成1次加载后,记录1次支架工作阻力和顶板下沉量。

3.3 试验结果与分析

3.3.1 煤壁集中力

等效集中力作用下煤壁破坏发展规律如图6所示。加载初期,煤壁与顶板交界处产生局部层状片落(图6(a),(b));随着顶板压力的增大,煤壁表面不再出现新裂隙,但煤壁在顶板挤压下外鼓明显(图6(c)),此时煤壁发生结构失稳,具有大面积片帮的危险;当煤壁承受压力达到极限时,煤壁发生大面积片帮,即功能失稳(图6(d))。

顶板下沉曲线如图7所示,顶板下沉量近似呈直线增长,顶板下沉速率呈现先小后大的规律。在煤壁承载初期,顶板下沉速率较小,顶板千斤顶加载第10次时,下沉量为7 mm左右;在煤壁承载后期,顶板下沉速率略微增大;当顶板加载次数达到22次时,煤壁发生大面积片帮,此时顶板最大下沉量为27 mm左右。

图6 等效集中力作用下煤壁破坏特征演化规律

Fig.6 Development of face failure under concentrated load

图7 顶板下沉量变化曲线

Fig.7 Vertical displacement of the roof

工作面不同高度处的煤体水平位移如图8所示。在煤壁受载初期,煤体的水平位移基本为0。当煤壁加载1 400 s后,煤体水平位移开始缓慢增长,其中1号、2号传感器煤体水平位移增长速率较大,3号传感器煤体水平位移仅有略微增长。煤壁发生大面积片帮时,1号位移传感器的水平位移为3.5 mm左右,2号传感器的水平位移为2 mm左右,3号传感器水平位移为0.5 mm左右。煤体水平位移从开始增长到煤壁整体片帮所经历的时间大致为200 s。由于1号传感器靠近顶板位置,在顶板压力作用下,其水平位移波动较大,2,3号传感器水平位移相对平稳。

图8 煤体水平位移变化曲线

Fig.8 Horizontal displacement of the face

3.3.2 煤壁弯矩

等效弯矩作用下的煤壁变形及破坏特征如图9所示。加载初期,煤壁上部出现层状剥落,工作面左、右两侧产生较长的裂隙,裂隙从工作面上部向下延伸至模型左、右边界(图9(a)),并与工作面右侧的横向裂隙相互贯通(图9(b));从煤层顶部来看,煤壁产生张开度较大的纵向裂隙(图9(c)),煤壁外鼓明显,但并未发生宏观片落,此时煤壁仅发生结构失稳;当弯矩增加到一定程度时,煤壁发生大面积片帮,结构失稳发展为功能失稳(图9(d))。

图9 等效弯矩作用下煤壁破坏特征演化规律

Fig.9 Development of face failure under roof moment

顶板下沉曲线如图10所示,顶板下沉量近似呈线性增长,下沉速率先大后小。煤壁受载初期,顶板下沉量迅速增大,当顶板加载15次时,顶板下沉量达到25 mm;此后顶板下沉速率略微降低,当顶板千斤顶加载26次时,煤壁发生大面积片帮,顶板最大下沉量为35 mm。

图10 顶板下沉量变化曲线

Fig.10 Vertical displacement of the roof

工作面煤体水平位移如图11所示。一般情况下,煤壁位移呈现“上部大、下部小”的规律,而本次试验中位于工作面上部的1号传感器水平位移最小,这与实际情况不符,原因可能是模型铺设过程中传感器的拉绳未完全固定,这里只分析2号、3号传感器的水平位移。在煤壁受载初期,煤体水平位移基本为0,当实验进行到600 s时,煤体水平位移开始缓慢增长,其中2号传感器的水平位移增长速率明显大于1号传感器。当煤壁发生片帮时,2号传感器的水平位移为9 mm,3号传感器的水平位移为7 mm。煤壁水平位移从开始增长到煤壁片帮所经历的时间大致为500 s。

图11 煤体水平位移变化曲线

Fig.11 Horizontal displacement of the face

3.3.3 液压支架

在支架支护作用下,煤壁变形与破坏情况如图12所示。加载初期,煤壁微裂隙由顶板和煤层交界面向工作面左、右边界发展(图12(a));随着顶板压力的进一步增大,裂隙的长度、深度、张开度等不断扩展(图12(b)),并相互贯通(图12(c));当顶板压力增加到一定程度后,支架油缸明显回缩,但结构失稳并未发展为功能失稳,工作面左、右边界仅出现局部破坏现象,煤壁未发生大面积片帮(图12(d))。

图12 支架作用下煤壁破坏特征演化规律

Fig.12 Development of face failure under support

为避免支架阻力在顶板加载过程中单调增长,当支架阻力达到试验设定额定阻力时,手动开启支架液压阀进行卸载,卸载完成后关闭阀门;当支架阻力在顶板压力作用下重新达到额定阻力时,进行第2次卸载,如此反复,以更真实地模拟现场恒阻式液压支架的工况。支架工作阻力的变化曲线如图13所示,支架初撑力为7 kN,当工作阻力增加至32 kN左右时,对支架进行卸载,支架阻力迅速减小至26.5 kN。试验过程中,支架卸载前后的工作阻力控制在26~32 kN的范围内,试验结束时,支架卸载次数为8次,顶板千斤顶加载次数为87次。

图13 支架工作阻力变化曲线

Fig.13 Working resistance of the support

对应地,顶板下沉曲线如图14所示。支架增阻期,顶板下沉缓慢,顶板千斤顶第42次加载时,顶板下沉量仅为3.6 mm;支架完成第1次卸载后,顶板明显下沉,由卸载前的3.6 mm增加至了卸载后的7.65 mm;此后,随着支架的增阻,顶板下沉缓慢且下沉量较小,随着支架的卸载,顶板出现跳跃式下沉。整体来看,顶板呈现阶梯式下沉规律,下沉梯度为2 mm左右。试验结束时,顶板最大下沉量为25.55 mm左右。

工作面不同高度上的煤体水平位移如图15所示。顶板加载前1 500 s,3个位移传感器所记录的煤壁水平位移基本为0;顶板加载1 500~2 000 s期间,煤体水平位移开始缓慢增长,但工作面不同高度上的水平位移相差不大,其中1,2号位移传感器位移略微大于3号位移传感器;试验进行2 000 s后,煤体水平位移明显增长;试验结束时,1号位移传感器煤壁水平位移为11 mm,2号位移传感器煤壁水平位移为8.5 mm,3号位移传感器煤壁水平位移为6.5 mm。煤壁水平位移从开始增长到煤壁局部破碎所经历时间为1 400 s。

图14 顶板下沉量变化曲线

Fig.14 Vertical displacement of the roof

图15 煤体水平位移变化曲线

Fig.15 Horizontal displacement of the face

3.3.4 试验小结与分析

为更直观的比较煤壁集中力、煤壁弯矩、液压支架对煤壁稳定性的影响规律,将煤壁水平位移、顶板下沉量等煤壁破坏特征汇总于表1。

表1 煤壁稳定性相似模拟试验小结

Table 1 Summary of the 3D face stability physical model

注:*液压支架试验中,顶板千斤顶加载次数分别代表顶板千斤顶总加载次数及支架第1次增阻期间加载次数;**表示煤体位移开始增长到煤壁发生破坏所经历的时间。

在集中力作用下,工作面煤壁发生了整体片帮。顶板千斤顶加载次数、顶板下沉量、煤体水平位移及煤壁变形持续时间均较小,但顶板下沉速率和煤壁变形速率均较快,煤壁迅速积累了较小的垂直和水平变形,并触发煤壁片帮事故,煤壁片帮具有突发性。

在弯矩的作用下,工作面煤壁同样发生了整体片帮。但顶板加载次数、顶板下沉量、煤体水平位移及煤壁变形持续时间4个表征煤壁承载能力和变形特征的变量均有较明显的增长,顶板下沉速率和煤壁变形速率较快,煤壁片帮具有一定的突发性。由于悬露顶板弯曲变形程度较大,顶板对煤壁水平变形提供一定的摩擦阻力,煤壁需积累较大的位移才能触发煤壁片帮事故。

在支架支护条件下,煤壁仅出现局部破碎,并未发生整体片帮。顶板加载次数和煤壁变形持续时间增幅巨大,顶板下沉主要发生在支架卸载期间,顶板下沉速率和煤壁变形速率显著降低,煤壁承载性能明显改善,不具备发生突发性片帮的条件。因此,支架有利于控制顶板下沉和煤壁变形,并延迟煤壁片帮出现的时间。

4 工程实践

8101大采高工作面煤壁片帮严重影响到工作面的生产和安全。根据煤壁破坏机理和相似模拟试验,煤壁集中力和弯矩作用对煤壁破坏具有显著影响,而支架支护作用能够明显改善煤壁稳定性,因此,通过现场矿压监测记录了检修期间和生产期间工作面129架液压支架的工作阻力,如图16所示。该工作面支架型号为ZY15000/33/72D,额定工作阻力为15 000 kN。

图16 工作面液压支架工作阻力实测

Fig.16 Measurement of support resistance at Face 8101

工作面检修期间,检修班9点、13点监测的支架阻力平均值分别为7 096.3,7 168.5 kN,为额定阻力的47.31%,47.79%;由于检修期间工作面停产,故2次监测的支架阻力基本相同,矿压较稳定;与此同时,工作面上方顶板岩块的回转变形持续对支架施压,支架工作阻力较大。

工作面生产期间,生产班17点、21点监测的支架阻力平均值分别为4 742.5,5 471.8 kN,为额定阻力的31.62%,36.48%;由于工作面保持一定的推进速度,顶板岩块受采动影响未完全处于稳定状态,因此支架阻力较离散;且顶板岩块回转运动对支架的作用时间较短,故生产期间支架阻力整体较小。

整体来看,无论是生产期间或检修期间,工作面129架支架的平均阻力仅为额定阻力的50%以下。检修班9点所测数据中,工作阻力达到10 000 kN(额定阻力的67%)的支架仅有13架,占支架总数的10%,而工作阻力达到12 000 kN(额定工阻的80%)的支架仅有2架,占支架总数的1.6%。因此支架支护性能未得到完全发挥。通过增大支架初撑力和工作阻力,并配合提高护帮板使用率、工作面煤壁注浆等措施,8101工作面煤壁破坏得到有效控制,提高了采煤机开机率,工作面产能得到了恢复和提高。

5 结 论

(1)基于利兹法的煤壁稳定性力学模型揭示并丰富了煤壁破坏机理,并模拟出煤壁上部片帮、上下部同时片帮、整体片帮3种现场常见的煤壁片帮形态,确定了煤壁破坏主要影响因素为煤体内聚力、煤壁集中力、煤壁弯矩、顶板载荷。

(2)煤壁稳定性三维相似模拟试验揭示了顶板-支架-煤壁系统的协调变形规律。在煤壁集中力和弯矩作用下,工作面发生整体片帮,顶板下沉近似呈直线增长,顶板下沉和煤壁变形速率大,煤壁片帮具有突发性;在支架支护作用下,工作面仅发生局部破碎,顶板呈现阶梯式下沉规律,顶板下沉速率和煤壁变形速率显著降低,煤壁稳定性和承载性能明显改善。

(3)工作面检修期间支架阻力较大且较稳定,生产期间支架阻力较小且较离散,但支架阻力仅为额定阻力的50%以下,支架性能未得到完全发挥。增大支架初撑力、工作阻力,有利于煤壁稳定性控制。

参考文献(References):

[1] 王家臣.厚煤层开采理论与技术[M].北京:冶金工业出版社,2009:18-23.

[2] WANG Jinhua,YU Bin,KANG Hongpu,et al.Key technologies and equipment for a fully mechanized top-coal caving operation with a large mining height at ultra-thick coal seams[J].International Journal of Coal Science & Technology,2015,2(2):97-161.

[3] 王家臣,王兆会,孔德中.硬煤工作面煤壁破坏与防治机理[J].煤炭学报,2015,40(10):2243-2250.

WANG Jiachen,WANG Zhaohui,KONG Dezhong.Failure and prevention mechanism of coal wall in hard coal seam[J].Journal of China Coal Society,2015,40(10):2243-2250.

[4] 王兆会,杨敬虎,孟浩.大采高工作面过断层构造煤壁片帮机理及控制[J].煤炭学报,2015,40(1):42-49.

WANG Zhaohui,YANG Jinghu,MENG Hao.Mechanism and controlling technology of rib spalling in mining face with large cutting height passing through fault[J].Journal of China Coal Society,2015,40(1):42-49.

[5] 尹希文,闫少宏,安宇.大采高综采面煤壁片帮特征分析与应用[J].采矿与安全工程学报,2008,25(2):222-225.

YIN Xiwen,YAN Shaohong,AN Yu.Characters of the rib spalling in fully mechanized caving face with great mining height[J].Journal of Mining & Safety Engineering,2008,25(2):222-225.

[6] 宁宇.大采高综采煤壁片帮冒顶机理与控制技术[J].煤炭学报,2009,34(1):50-52.

NING Yu.Mechanism and control technique of the rib spalling in fully mechanized mining face with great mining height[J].Journal of China Coal Society,2009,34(1):50-52.

[7] 郝海金,张勇.大采高开采工作面煤壁稳定性随机分析[J].辽宁工程技术大学学报,2005,24(4):489-491.

HAO Haijin,ZHANG Yong.Stability analysis of coal wall in full-seam cutting workface with fully-mechanized in thick seam[J].Journal of Liaoning Technical University,2005,24(4):489-491.

[8] 王家臣.极软厚煤层煤壁片帮与防治机理[J].煤炭学报,2007,32(8):785-788.

WANG Jiachen.Mechanism of the rib spalling and the controlling in the very soft coal seam[J].Journal of China Coal Society,2007,32(8):785-788.

[9] WANG Jiachen,YANG Shengli,KONG Dezhong.Failure mechanism and control technology of longwall coal face in large-cutting-height mining method[J].International Journal of Mining Science & Technology,2016,1(26):111-118.

[10] 王家臣,王蕾,郭尧.基于顶板与煤壁控制的支架阻力的确定[J].煤炭学报,2014,39(8):1619-1624.

WANG Jiachen,WANG Lei,GUO Yao.Determining the support capacity based on roof and coal wall control[J].Journal of China Coal Society,2014,39(8):1619-1624.

[11] 袁永,屠世浩,马小涛,等.“三软”大采高综采面煤壁稳定性及其控制研究[J].采矿与安全工程学报,2012,29(1):21-25.

YUAN Yong,TU Shihao,MA Xiaotao,et al.Coal wall stability of fully mechanized working face with great mining height in “three soft” coal seam and its control technology[J].Journal of Mining & Safety Engineering,2012,29(1):21-25.

[12] 吴浩,宋选民.8.5m大采高综采工作面煤壁稳定性的理论分析[J].煤炭科学技术,2015,43(3):22-25.

WU Hao,SONG Xuanmin.Theoretical analysis on coal wall stability of fully mechanized 8.5 m high cutting longwall mining face[J].Coal Science & Technology,2015,43(3):22-25.

[13] 李晓坡,康天合,杨永康,等.基于Bishop法的煤壁滑移危险性及其片帮深度的分析[J].煤炭学报,2015,40(7):1498-1504.

LI Xiaopo,KANG Tianhe,YANG Yongkang,et al.Analysis of coal wall slip risk and caving depth based on Bishop method[J].Journal of China Coal Society,2015,40(7):1498-1504.

[14] 殷帅峰,何富连,程根银.大采高综放面煤壁片帮判定准则及安全评价系统研究[J].中国矿业大学学报,2015,44(5):800-807.

YIN Shuaifeng,HE Fulian,CHENG Genyin.Study of criterions and safety evaluation of rib spalling in fully mechanized rop-coal caving face with large mining height[J].Journal of China University of Mining & Technology,2015,44(5):800-807.

[15] 郭卫彬.大采高工作面煤壁稳定性及其与支架的相互影响机制研究[D].徐州:中国矿业大学,2015:42-60.

[16] 王家臣,孔德中,杨胜利,等.一种工作面煤壁稳定性控制模拟实验台[P].中国专利:CN204241316U,2015-04-01.

[17] 孔德中,杨胜利,高林,等.基于煤壁稳定性控制的大采高工作面支架工作阻力确定[J].煤炭学报,2017,42(3):590-596.

KONG Dezhong,YANG Shengli,GAO Lin,et al.Determination of support capacity based on coal face stability control[J].Journal of China Coal Society,2017,42(3):590-596.

[18] KONG Dezhong,WU Guiyi,MA Zhenqian,et al.Development and application of a physical model for longwall coal face failure simulation[J].International Journal of Mining and Mineral Engineering,2017,8(2):131-143.

[19] 孔德中.厚煤层工作面煤壁破坏机理及其柔性加固技术[D].北京:中国矿业大学(北京),2016:39-57.

[20] SONG Gaofeng,CHUGH Yoginder,WANG Jiachen.A numerical modelling study of longwall face stability in mining thick coal seams in China[J].International Journal of Mining and Mineral Engineering,2017,8(1):35-55.

[21] 杨培举,刘长友,吴锋锋.厚煤层大采高采场煤壁的破坏规律与失稳机理[J].中国矿业大学学报,2012,41(3):371-377.

YANG Peiju,LIU Changyou,WU Fengfeng.Breakage and falling of a high coal wall in a thick mined seam[J].Journal of China University of Mining & Technology,2012,41(3):371-377.