煤尘的危害主要体现在两个方面:煤尘在一定的条件下可以发生自燃甚至爆炸;井下作业人员长时期暴露在高浓度煤尘的作业环境中,极易病发职业性尘肺病。相关文献报道,综采工作面中的煤尘质量浓度最高可达6 000 mg/m3,国有重点煤矿中有532处煤矿的煤尘具有爆炸危险性,占87.37%,且煤尘具有强爆炸性的煤矿占60%以上[1]。综采工作面是井底作业产尘量最大同时亦是煤尘污染最为严重的作业地点,而采煤机截割产尘量约占工作面煤尘总量的60%~80%[2],因此研究其逸散规律及防治措施具有实际意义。

时训先等通过设计相似实验模拟了综采工作面不同风速、不同含水率的煤尘以及滑石粉的浓度分布,得到了尘源性质和工作面风速是影响煤尘运动的主要因素[3]。聂百胜等通过对综采工作面的总尘、PM10(煤尘)、PM2.5(煤尘)的浓度实测,分析了PM2.5,PM10占总尘的比例并得到总尘、PM10及PM2.5浓度的分布规律[4]。周刚等针对综采(放)面煤尘质量浓度的空间分布规律进行了数值模拟,得到了不同区域的浓度分布并确定多种工序产尘的重叠区域为煤尘防范的重点,此外还对大采高综采工作面风流-呼尘耦合运移规律进行了数值模拟,详细分析了大采高综采工作面风流、呼尘的分布规律并摸清了风流对呼尘分布的影响作用[5]。王洪胜等针对综采(放)面多尘源煤尘的分布规律进行了数值模拟,揭示了不同尘源的产尘及运移规律,同时研究发现逆风割煤时煤尘质量浓度的分布规律与顺风割煤基本一致,并通过现场实测验证了数值模拟的准确性[6]。姚锡文等针对不同通风条件下的综采(放)面风流运动和煤尘分布规律进行了数值模拟,得到了上行通风与下行通风的降尘机理以及大倾角综采(放)工作面的最优排尘风速[7]。但上述研究并未涉及到滚筒截割作业时形成的滚筒旋流风对截割煤尘流动及逸散的影响作用。赵振保与周刚均在文献或著作中推导了滚筒旋流风的相关计算公式[8-9],但是也未对滚筒旋流风对截割煤尘侧向逸散的影响作用进行进一步研究,为此笔者对截割煤尘在滚筒旋流风汇入前、后的流动及逸散进行研究,以期更加贴近作业现场的实际情况并为其截割煤尘污染的防治工作提供借鉴。

1 截割煤尘的逸散机理

截割煤尘在离开滚筒后具备的初动能不足以致使其大范围的逸散,大部分的煤尘被裹挟在垮落的煤体中,仅在外部紊动风流的携控或诱导作用下才具备沿工作面轴向运移以及侧向逸散的能力。工作面中的风流按其成因可以分为工作面通风和滚筒旋流风,其中滚筒旋流风是诱导截割空间中的高浓度煤尘侧向逸散的主要因素之一。

1.1 工作面通风

为了保证作业人员的呼吸需要以及防治煤尘污染、瓦斯爆炸、煤层发火等自然灾害,矿井通风系统必须为综采工作面提供充足的新鲜风流,该部分新鲜风流即为工作面通风。工作面通风是防治工作面煤尘污染的重要措施,工作面进口风流的平均风速由通风系统对其的配风量与巷道断面尺寸决定,以付村煤业有限公司3上1007综采工作面为例,其配风量为2 076 m3/min,断面积约为24.6 m2,工作面平均初始风速约为1.4 m/s。

1.2 滚筒旋流风

滚筒叶片呈螺旋状排布,类似于轴流式通风机的叶轮,以付村煤业有限公司3上1007综采工作面为例,其采煤机滚筒及其筒毂直径分别为2.8,1.0 m,近似于筒毂比为0.36的通风机叶轮。当滚筒以一定的转速旋转时,可卷吸工作面流动的风流并形成旋流风诱导截割煤尘向人行道空间逸散。

由于风流为低密度均质流体,因此可将其与滚筒叶片间的摩擦力视为0,则旋流风的流动方向可分为滚筒叶片的法向、切向以及滚筒轴向,其中旋流风法向速度可视作扩散速度进行研究[9],如图1所示,其中V0为旋流风法向速度,Vt为旋流风切向速度,Vy为旋流风轴向速度。此外,旋流风离开滚筒时任一点的平均速度可由下式表示:

式中,Dy,Dg分别为滚筒叶片及筒毂的直径,m;n为滚筒的转速,r/min;α为滚筒叶片的平均升角,(°)。

图1 滚筒旋流风的流动方向

Fig.1 Flow direction of rotary wind from drums

以付村煤业有限公司3上1007综采工作面为例,Dy,Dg分别为2.8,1.0 m,n为23.5 r/min,α为22°,通过上述公式计算可得滚筒旋流风离开滚筒时任一点的切向、轴向以及法向的平均风速分别为2.3,0.9以及2.5 m/s。

2 计算域构建与参数设置

2.1 工程概况

付村煤业有限公司3上1007综采工作面矩形断面宽7.5 m、平均采高5.5 m,全长175 m,采用综合机械化一次采全高走向长壁后退式开采工艺、全负压U型独立通风(轨道巷道进风、胶带巷道回风)以及全部垮落顶板管理法。综合机械化回采设备主要包括:MG750/1915-GWD型电牵引双滚筒采煤机,滚筒直径为2.75 m,截深为0.8 m,平均牵引速度为3 m/min;ZY9000/27/60型掩护式液压支架,中心距为1.75 m,支护宽度为1.66~1.86 m,控顶距为4.4~5.2 m,移架步距为0.8 m;SGZ-1000/1400刮板运输机,链速为1.3 m/s,中部槽规格(长×宽×高)为1 750 mm×1 000 mm×350 mm。

2.2 计算域构建

根据3上1007综采工作面的基本工程概况,构建其三维几何模型:长×宽×高=175 m×7.5 m×5.5 m。其中移架区46台液压支架,回采区14台液压支架,待采区40台液压支架,沿工作面风流的相反方向依次编号1~100号,且采煤机中心位于52号液压支架中心处。采煤机滚筒直径为2.75 m,截深为0.8 m,前滚筒截割顶煤,后滚筒截割底煤;液压支架中心距为1.75 m,移架步距为0.8 m,移架滞后滚筒3台液压支架,三维模型如图2(a)所示。

建立准确且符合现场的几何模型是数值模拟的第1步,但是过于复杂的模型亦会导致流体域网格较难划分或计算任务繁重[10-12]。为此采用弧度与接近型尺寸函数相结合的方法对流体域进行非结构网格划分,首先采用弧度型尺寸函数划分整体网格,再通过接近型尺寸函数对流体域局部进行网格加密,最终流体域整体共划分2 839 503个网格,网格最小尺寸为150 mm,畸形度平均值为0.237、最大值为0.893,如图2(b)所示。

图2 计算域构建

Fig.2 Computational domain

由于风流是致使煤尘在工作面中轴向流动以及侧向逸散的主要原因,因此首先采用标准k-ε双方程湍流模型对滚筒旋流风汇入前、后的风流场进行数值模拟,边界条件设置见表1。再采用DPM对相应风流场作用下的煤尘流动及逸散规律进行数值模拟。为提高DPM参数设置的精度以及准确性,首先通过实测确定滚筒截割产尘的质量流率并对其进行粒度分析,其特征直径见表2;然后根据体积分数与粒径间的函数关系验证其是否符合Rosin-Rammer分布规律,同时根据验证结果计算其扩散系数,如图3所示;最后根据尘源粒度分析以及回归计算结果,设置DPM参数见表3。

表1 湍流模型的边界条件

Table 1 Boundary conditions of viscous model

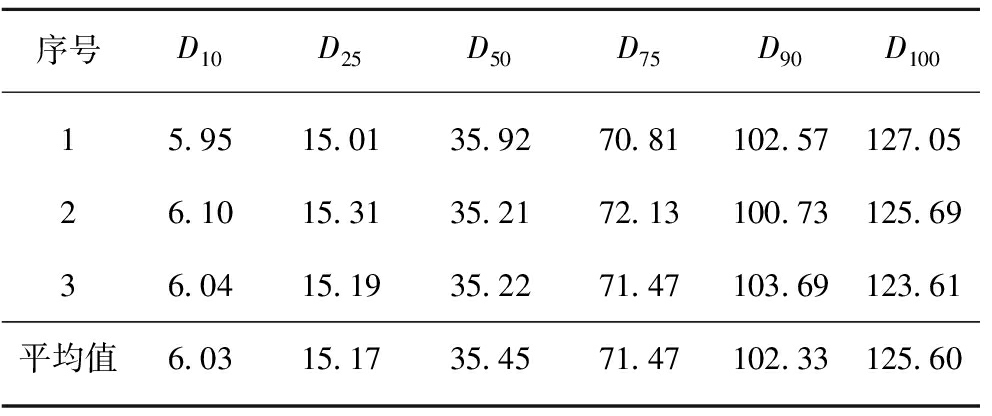

表2 截割煤尘的特征粒径

Table 2 Characteristic diameter of coal dust from cutting μm

注:D10是尘粒累积分布为10%的粒径,μm;D25,D75,D100的含义以此类推。

图3 Rosin-Rammler分布拟合曲线

Fig.3 Distribution curve fitting of Rosin-Rammler

注:d为指定粒径,μm;Yd为大于指定粒径d的体积分数;dm为Yd≈0.368时的特征粒径,μm;n为均匀性指数

表3 离散相模型参数设置

Table 3 Parameter settings of DPM

3 风流-煤尘流动及逸散规律分析

沿工作面侧向,其空间主要可分为采煤以及人行道空间,其中采煤空间距煤壁0~5.2 m,人行道空间距煤壁5.3~7.1 m;沿工作面轴向,又可分为移架区、回采区以及待采区,以21~76号液压支架的轴向距离作为主要研究区域,其中61~76号液压支架为移架区,47~60号液压支架为回采区,21~46号液压支架为待采区,同时47~57号液压支架为前滚筒至后滚筒的轴向分布区域,前、后滚筒外侧面分别位于47,57号液压支架中心[10-12]。

3.1 风流流动及偏移规律分析

为对比分析滚筒旋流风汇入前、后的风流分布与风速变化,摸清其轴向流动及侧向偏移规律,列出了滚筒旋流风汇入前、后的流线分布,如图4所示;滚筒旋流风汇入后的工作面通风、双滚筒旋流风以及单滚筒旋流风的流线分布,如图5所示。

图4 滚筒旋流风汇入前、后的流线分布

Fig.4 Streamline distribution before and after rotary wind from drums

图5 滚筒旋流风汇入后的不同风源风流的流线分布

Fig.5 Streamline of different sources distribution after rotary wind from drums

滚筒旋流风汇入后的流线分布与风速变化均表现出明显的差异性,一方面由于滚筒旋流风的汇入,必然导致工作面固定的空间中风速随之增大;另一方面在采煤机的扰动影响下,滚筒旋流风表现出明显侧向偏移的同时对工作面通风形成扰动,致使其亦出现侧向偏移,由此表明滚筒旋流风对工作面风流场具有明显的扰动影响,同时具有很强的稳定性,初始风速为1.4 m/s的工作面通风极难将其吹散。具体分析如下:

(1)滚筒旋流风汇入前,在采煤机的扰动作用下,工作面通风进入待采区后的风速逐渐增大并在前滚筒截割区域迅速增至最大。滚筒旋流风汇入后,旋流风由滚筒轴向面产出后迅速沿其法向、切向以及轴向流动,随后在工作面通风的轴向冲击作用下逐渐与之相互汇集并指向工作面轴向流动;同时在二者汇集流动的过程中,由于滚筒旋流风的汇入致使其风速逐渐增大并在前滚筒的附近区域迅速增至最大,较滚筒旋流风汇入前,该最大风速分布区的风速最大值由2.6增大至4.8 m/s。

(2)滚筒旋流风汇入前,采煤机对风流的扰动影响不足以致使其侧向穿透液压支架立柱对其的阻隔,从而导致人行道空间中仅存在少部分偏移风量的汇入。滚筒旋流风汇入后,部分旋流风在形成后直接进入人行道空间,同时在侧向偏移过程中具有对工作面通风类似于风帘的导流作用,从而致使部分工作面通风亦由采煤空间向人行道空间侧向偏移,结果导致在采煤机中心下风侧5.6~40.2 m的人行道空间汇集形成2.6~3.7 m/s的高风速区域(下文涉及的采煤机上、下风侧的距离范围均指距采煤机中心的距离),其最大风速分布位置为采煤机下风侧17.4 m,同时距顶板1.9 m的附近;此外,该高风速区域在高速风流沿工作面轴向流动的过程中逐渐向顶板偏移,其对呼吸带范围的最大影响距离为采煤机下风侧5.6~20.7 m。

3.2 煤尘流动及逸散规律分析

煤尘按其在工作面空间中的存在形式,主要分为悬浮态的浮尘与沉降态的落尘,其中浮尘的流动主要受风流对其的携控及诱导作用的影响,同时浮尘是致使工作面作业区域煤尘污染的最主要构成部分。因此将在工作面中流动的浮尘作为主要研究对象,列出滚筒旋流风汇入前、后的煤尘质量浓度在工作面的空间分布以及截割煤尘的流动轨迹,如图6,7所示,从而摸清其在滚筒旋流风汇入后的浓度分布与流动规律,具体分析如下:

图6 工作面在滚筒旋流风汇入前、后的煤尘质量浓度分布

Fig.6 Coal dust concentration distribution before and after rotary wind from drums

图7 滚筒旋流风汇入前、后的截割煤尘迹线分布

Fig.7 Trace distribution of coal dust from cutting before and after rotary wind from drums

(1)在滚筒旋流风汇入前,前、后滚筒截割面附近的煤尘质量浓度极高,其质量浓度均在2 000 mg/m3以上,且仅局限于采煤空间内流动,基本不向人行道空间逸散,如图6(a)所示。其中,前滚筒截割煤尘在产出后直接进入待采区并沿着煤壁流动;后滚筒截割煤尘在产出后亦基本不向人行道空间逸散,其沿着采煤机顶面流动并在待采区内逐渐与前滚筒截割煤尘相互汇集,如图6(c),(d)所示。由此表明滚筒旋流风汇入前,工作面通风对截割煤尘的影响作用主要表现为携控煤尘沿工作面轴向流动,采煤机对其的扰动影响亦不足以致使截割煤尘出现明显的侧向逸散。

(2)滚筒旋流风汇入后,工作面空间中的煤尘质量浓度最高约为1 200 mg/m3。较滚筒旋流风汇入前的仅工作面通风作用下的煤尘质量浓度分布,其浓度值明显降低,这是由于工作面在滚筒旋流风汇入后的风量与风速均明显增大,高浓度的截割煤尘在高速风流的稀释作用下,浓度值逐渐降低;但是在侧向偏移风流的诱导作用下,截割煤尘逐渐表现出大范围的侧向逸散现象,从而导致工作面全断面空间的煤尘污染问题,如图6(b)所示,由此表明滚筒旋流风对截割煤尘具有极为明显的诱导作用,同时其亦是致使截割煤尘对工作面全断面空间污染的主要原因。

(3)滚筒旋流风汇入后,前、后滚筒的截割煤尘均在侧向偏移风流的诱导作用下表现出极为明显的侧向逸散,严重威胁采煤司机等作业人员的身心健康。为此,通过截割煤尘的运移轨迹找到其汇入人行道空间的初始位置,为作业现场的煤尘防治工作面提供指导。其中前滚筒截割煤尘在采煤机下风侧14.2 m处由底板附近汇入人行道空间,并在其下风侧的流动过程中逐渐受到高风速区域的携控作用而向顶板方向偏移,同时其煤尘质量浓度在高速风流的稀释下由230 mg/m3递减至100 mg/m3以下;后滚筒截割煤尘在回采区紊动风流的影响作用下,其侧向逸散较前滚筒截割煤尘更为明显,首先由采煤机中心的底板板附近汇入人行道空间,随后在其下风侧2.9 m处的全断面空间大范围涌入,同时其煤尘质量浓度在与前滚筒截割煤尘交汇后增至最大,最高可以达到400 mg/m3左右,随后再逐渐降低。

采煤司机等作业人员口鼻接触的呼吸带高度是研究煤尘污染规律的重要位置,但是呼吸带高度并不是某一常量,其值的大小与作业人员的口鼻高度具有直接关系。为此,根据作业人员1.65~1.80 m的身高将距人行道踏板1.60~1.75 m的高度作为呼吸带范围进行研究,列出距煤壁3.3~7.1 m的作业区域在距人行道踏板1.60,1.65,1.7,1.75 m的呼吸带高度范围的平均煤尘质量浓度分布,如图8所示。图中横坐标刻度表示沿工作面轴向距采煤机中心的距离;纵坐标刻度为沿工作面侧向距煤壁的距离,其中距煤壁3.3~5.2 m为液压支架立柱至电缆之间的架前侧,距煤壁5.3~7.1 m为液压支架立柱至掩护梁支架的人行道侧。其平均煤尘质量浓度的分布规律具体如下:

图8 人员作业区域呼吸带范围的平均煤尘质量浓度分布

Fig.8 Average coal dust concentration of breathing zone in personnel operating area

(1)呼吸带范围的平均煤尘质量浓度沿工作面轴向表现为先增大再减小的变化规律,同时人行道侧的煤尘污染区域滞后于架前侧的煤尘污染区域约11.8 m。由于煤尘在流动过程中,一方面受到风流的稀释作用,另一方面部分大粒径煤尘在自身重力作用下逐渐沉降,致使煤尘质量浓度逐渐递减至100 mg/m3以下,但是由于小粒径煤尘在短时间内极难沉降,相应区域的煤尘质量浓度仍稳定维持在100~200 mg/m3,又由于人行道侧的风速相对较小,煤尘受其稀释作用亦相对较弱,上述稳定维持在100~200 mg/m3的局部煤尘污染区域普遍分布于人行道一侧。

(2)按煤尘质量浓度的分布规律,架前侧的煤尘污染范围沿工作面轴向可分为4个区段,具体为:

① 煤尘集中区,位于采煤机上风侧7.9 m至采煤机下风侧10.2 m(回采区),区段内的煤尘分布较为集中,亦是峰值浓度的分布区,其煤尘质量浓度基本维持在300 mg/m3以上,其中前滚筒截割面附近的煤尘质量浓度最高可达到1 000 mg/m3以上,明显高于该区段的其它区域。

② 煤尘逸散区,位于采煤机下风侧10.2~23.3 m,其煤尘质量浓度基本维持在200~300 mg/m3。在滚筒旋流风汇入后,区段内的煤尘质量浓度逐渐被稀释并迅速向人行道侧逸散,严重污染采煤司机等人员作业区域。

③ 煤尘流动区,位于采煤机下风侧23.3~38.7 m,其煤尘质量浓度基本维持在100~200 mg/m3。区段内的煤尘主要以浮尘的形式分布并在自身重力作用下处于一个缓慢沉降的状态。

④ 煤尘沉降区,位于采煤机下风侧38.7 m及其下风侧。部分大粒径煤尘在此区段逐渐沉降至底板,结果导致该区段内的煤尘质量浓度递减至100 mg/m3以下,但局部区域的煤尘质量浓度仍稳定维持在100~200 mg/m3。

(3)由于人行道侧没有尘源分布(仅针对本文将截割产尘作为单一尘源的情况下),其区域内的煤尘均由尘源分布位置侧向逸散而至,因此其煤尘质量浓度相对较小且未呈现出明显的区段划分,但是亦具有显著的规律性。逸散煤尘首先由采煤机下风侧3.9 m处进入人行道侧并呈不均匀分布,随后逐渐由架前侧大量涌入,致使煤尘质量浓度增大并形成峰值浓度分布区,具体为:采煤机下风侧16.6~22.5 m的煤尘质量浓度均在200 mg/m3以上,其中采煤机下风侧18.3~21.8 m为峰值浓度分布区,其煤尘质量浓度约为300~400 mg/m3,局部峰值在400 mg/m3以上。在采煤机下风侧22.5~39.5 m,煤尘质量浓度逐渐递减至100~200 mg/m3,但是在22.5~32.2 m的范围内仍存在200 mg/m3以上的高度污染区。采煤机下风侧39.5 m及其下风侧,随着部分大粒径煤尘逐渐沉降至底板,相应区域的煤尘质量浓度递减至100 mg/m3以下,但100~200 mg/m3的煤尘分布区域仍占据60%以上。

4 截割煤尘防控尘装备及应用

通过上述研究发现:滚筒旋流风的扩散风速高,极难被工作面通风吹散,同时滚筒旋流风对截割煤尘的侧向逸散具有极为明显的诱导作用;另一方面在呼吸带范围,人行道侧的煤尘污染区域沿工作面轴向上明显滞后于架前侧的煤尘污染区域。因此,在截割尘源处抑制滚筒旋流风诱导截割煤尘向人员作业空间侧向逸散是其有效防治的根本方法。

4.1 采煤机雾化封闭式除尘器

采煤机内、外喷雾降尘是截割尘源处的主要防控措施,其中内喷雾出口动压为0.7~1.0 MPa,主要作用为对截割煤壁进行低压润湿;外喷雾主要针对在风流诱导作用下可产生初速度并迅速侧向逸散的部分煤尘[13]。但是实践表明,内喷雾在润湿过程中受到煤壁挤压后极易堵塞,外喷雾的大部分雾流均作用在距采煤机身较近的滚筒内侧面,由于摇臂和滚筒自身的阻隔,连通采煤机上、下风侧开放空间的外侧面的喷雾流量明显不足。针对上述问题,美国等发达国家在采煤机身上安设里由机身向外侧延伸的分流臂,但是在国内大采高工作面,分流臂不能够有效阻隔大断面的逸散煤尘,同时片帮煤体极易破坏分流臂。为此研发了既能够对截割煤尘有效控除又能够适用于作业现场的采煤机雾化封闭式除尘器,如图9(a)所示。

图9 采煤机雾化封闭式除尘器

Fig.9 Atomization enclosed type of shear scrubber

采煤机雾化封闭式除尘器可作为采煤机的附属装置安装在采煤机身上,有效抽取或隔断滚筒旋流风并在采煤机端面、摇臂与风幕之间构成局部的封闭空间,同时通过布设旋流雾化喷嘴组增强其封闭性。局部封闭空间内的高浓度煤尘一方面在除尘风机的作用下被抽吸净化;另一方面喷嘴组雾流通过碰撞、截留等作用对未被有效抽吸的截割煤尘进行充分润湿或捕捉,使其相互凝聚后沉降,进一步抑制其侧向逸散,从而达到显著缓解采煤司机等人员作业区域煤尘污染的目的[14-16]。

采煤机雾化封闭式除尘器采用高速柱塞式液压马达驱动,既可以减小设备体积和重量,又可有效避免设备失爆等安全隐患。除尘器配备的高速液压马达直接接入采煤机摇臂的调高泵,最高转速可以达到3 500 r/min;风机叶轮的轮毂比为0.4,最大流量约为250 m3/min;进风口(风机正、负压可调换)顶、底面以及侧面均布设喷嘴组,单喷嘴选用孔径2.2 mm的含X形导流芯混合式压力喷嘴,喷雾场形状为实心圆锥形,其中顶、底面喷嘴组侧向呈7°倾斜角指向煤壁,侧面喷嘴组分别与摇臂中轴呈10°,0°以及-10°倾斜角指向下风侧轴向,雾场尺寸见表4,其雾场尺寸均能完全覆盖截割尘源。

表4 雾场尺寸测定结果

Table 4 Determination results of fog field size

现场试验时,前、后截割部电机箱顶面各安设一台采煤机雾化封闭式除尘器,其中迎风侧的除尘器通过负压抽尘并关闭喷嘴组,有效抽吸滚筒旋流风并抑制后滚筒截割煤尘侧向逸散;由于背风侧的除尘器位于滚筒截割面的上风侧,同时前滚筒截割面附近的风速较高,仅靠除尘器负压极难对其逆向抽吸,因此将除尘器改为正压并开启喷雾,通过高密度、高速雾流润湿或捕捉前滚筒截煤尘[17-19],从而达到有效降低煤尘质量浓度的目的,如图9(b)所示。

4.2 煤尘质量浓度实测与除尘器应用效果考察

数值模拟结果的准确性必须通过煤尘质量浓度的现场实测进行测定,因此根据《煤矿安全规程》(2016年版)、MT79-84《煤尘质量浓度和分散度测定方法》、GBZ/T192.2—2007《工作场所空气中煤尘测定》等国家和行业标准,同时保证现场产尘作业的时间性、测点布置的空间性均与数值模拟一致,最终确定采用滤膜计重法作为作业现场煤尘质量浓度的实测方法。

采样在工作面仅截割产尘且不开启喷雾降尘等原有防控措施的环境下进行,采样仪器为AKFC-92A型矿用煤尘采样器和直径40 mm的有机滤膜,采样流量及时间分别设置为20 L/min,5 min。确定57,55,52,49,47,44,41,36,31,21号液压支架中心为采样位置,其沿工作面轴向分别距采煤机中心-8.75,-5.25,0,5.25,8.75,14,19.25,28,36.75,54.25 m。单台液压支架的中心断面布置8处测点,如图10所示,Ai~Di(i=1,2)分别距煤壁3.7,4.2,5.6,6.1 m,j1,j2(j=A,B,C,D)分别距人行道踏板1.65,1.75 m并定义测点j点煤尘质量浓度为j1与j2煤尘质量浓度的算术平均值。

图10 液压支架中心断面测点布置

Fig.10 Arrangement of measuring points in hydraulic support center section

实测初始煤尘质量浓度与数值模拟(呼吸带范围的算数平均值)的对比结果如图11所示,图中相对误差为实测初始煤尘质量浓度与数值模拟结果之间的绝对误差与实测初始煤尘质量浓度的百分比。对比结果表明:A~D点在57,55,52,49,47,44,41,36,31,21号液压支架中心等采样位置的相对误差均小于15%,由此可验证数值模拟的准确性;其中A点的绝对误差为1.9~144.5 mg/m3,相对误差为0.7%~13.2%,平均相对误差为7.6%;B点的绝对误差为1.0~44.3 mg/m3,相对误差为0.5%~14.0%,平均相对误差为7.2%;C点的绝对误差为0.3~20.7 mg/m3,相对误差为0.2%~12.6%,平均相对误差为8.2%;D点的绝对误差为3.7~39.4 mg/m3,相对误差为6.1%~13.5%,平均相对误差为10.8%。

图11 实测初始煤尘质量浓度与数值模拟结果对比

Fig.11 Comparison between the measured initial coal dust concentration and the results of numerical simulation

注:采样位置1~10分别对应57,55,52,49,47,44,41,36,31,21号液压支架

为考察采煤机雾化封闭式除尘器在工作面仅截割产尘环境下的应用效果,对上述相同采样位置及测点在除尘器应用后的煤尘质量浓度再次进行实测并与实测初始煤尘质量浓度进行对比,如图12所示,图中降尘率为除尘器应用后的实测煤尘质量浓度与实测初始煤尘质量浓度之间的差值与实测初始煤尘质量浓度的百分比。对比结果表明:A~D点在57,55,52,49,47,44,41,36,31,21号液压支架中心等采样位置的降尘率为50%~80%,平均降尘率为66.9%,由此表明采煤机雾化封闭式除尘器可有效抑制滚筒旋流风诱导截割煤尘侧向逸散;其中A,B两点的降尘率略高于C,D两点,其在截割产尘区域的最大降尘率可以达到79.9%,煤尘质量浓度均可控制在200 mg/m3以下;C,D两点在峰值区域的降尘率为75%左右,同时采样位置的煤尘质量浓度均可控制在90 mg/m3以下。

图12 实测初始煤尘质量浓度与除尘器应用后的实测煤尘质量浓度对比

Fig.12 Comparison between the measured initial coal dust concentration and the measured coal dust concentration after shear scrubber applied

注:采样位置1~10分别对应57,55,52,49,47,44,41,36,31,21号液压支架

5 结 论

(1)滚筒旋流风具有很强的稳定性,初始风速为1.4 m/s的工作面通风极难将其吹散,其对工作面风流场的扰动主要体现在以下两方面:其一,滚筒旋流风的汇入势必导致工作面固定空间中的风速增大;其二,部分滚筒旋流风在形成后直接进入人行道空间,并对工作面通风具有类似于风帘的导流作用,致使其亦向人行道空间侧向偏移,结果导致在采煤机下风侧5.6~40.2 m的人行道空间中汇集形成2.6~3.7 m/s的高风速区域,其对呼吸带范围的最大影响距离为采煤机下风侧5.6~20.7 m。

(2)滚筒旋流风汇入后,工作面空间的煤尘质量浓度明显降低,但是在其侧向偏移的诱导作用下,截割煤尘逐渐表现出大范围的侧向逸散,从而导致工作面全断面空间的煤尘污染问题,由此表明滚筒旋流风对截割煤尘具有极为明显的诱导作用。其中前滚筒截割煤尘在采煤机下风侧14.2 m处由底板附近汇入人行道空间并在其下风侧的运移过程中受到高风速区域的携控作用逐渐向顶板方向偏移;后滚筒截割煤尘的侧向逸散更为明显,其首先由采煤机中心的底板附近汇入人行道空间,随后在其下风侧2.9 m处的全断面空间大范围涌入。

(3)呼吸带范围的平均煤尘质量浓度沿工作面轴向上表现为先增大再减小的变化规律。按煤尘质量浓度的分布规律,距煤壁3.3~5.2 m的架前侧沿工作面轴向上可分为煤尘集中区、煤尘逸散区、煤尘运移区以及煤尘沉降区等4个区段;距煤壁5.3~7.1 m的人行道侧,逸散煤尘首先由采煤机下风侧3.9 m处进入人行道侧,随后再由架前侧大量汇入,结果致使采煤机下风侧16.6~22.5 m的煤尘质量浓度均维持在200 mg/m3以上,其中采煤机下风侧18.3~21.8 m为峰值浓度分布区,其煤尘质量浓度约为300~400 mg/m3,局部峰值在400 mg/m3以上。

(4)确定在截割尘源处抑制滚筒旋流风诱导截割煤尘向人员作业空间侧向逸散是其有效防治的根本方法,并研发了采煤机雾化封闭式除尘器。仅截割产尘且不开启喷雾降尘等原有防控措施的环境下进行煤尘质量浓度实测,初始实测浓度与数值模拟结果对比的相对误差均小于15%,由此可验证数值模拟的准确性;采煤机雾化封闭式除尘器的降尘率均维持在50%~80%,平均降尘率为66.9%,由此表明其可有效控除前、后滚筒的截割煤尘。

参考文献(References):

[1] 王德明.矿尘学[M].北京:科学出版社,2015.

[2] 周刚,程卫民,陈连军,等.综放工作面煤尘浓度空间分布规律的数值模拟及其应用[J].煤炭学报,2010,35(12):2094-2099.

ZHOU Gang,CHENG Weimin,CHEN Lianjun,et al.Numerical simulation and its application of dust concentration spatial distribution regularities in fully-mechanized caving face[J].Journal of China Coal Society,2010,35(12):2094-2099.

[3] 时训先,蒋仲安,周姝嫣,等.综采工作面煤尘分布规律的实验研究[J].煤炭学报,2008,33(10):1117-1121.

SHI Xunxian,JIANG Zhong’an,ZHOU Shuyan,et al.Experimental study on dust distribution regularity of fully mechanized mining face[J].Journal of China Coal Society,2008,33(10):1117-1121.

[4] 聂百胜,李祥春,杨涛,等.工作面采煤期间PM2.5煤尘的分布规律[J].煤炭学报,2013,38(1):33-37.

NIE Baisheng,LI Xiangchun,YANG Tao,et al.Distribution of PM2.5 dust during mining operation in coal work face[J].Journal of China Coal Society,2013,38(1):33-37.

[5] 周刚,张琦,白若男,等.大采高综采面风流-呼尘耦合运移规律CFD数值模拟[J].中国矿业大学学报,2016,45(4):684-693.

ZHOU Gang,ZHANG Qi,BAI Ruonan,et al.CFD simulation of air-respirable dust coupling migration law at fully mechanized mining face with large mining height[J].Journal of China University of Mining & Technology,2016,45(4):684-693.

[6] 王洪胜,谭聪,蒋仲安,等.综放面多尘源煤尘分布规律数值模拟及实测[J].哈尔滨工程大学学报,2015,47(8):106-112.

WANG Hongsheng,TAN Cong,JIANG Zhong’an,et al.Numerical simulation and field measurement of dust distribution for multi-source dust at fully-mechanized caving face[J].Journal of Harbin Institute of Technology,2015,47(8):106-112.

[7] 姚锡文,鹿广利,许开立,等.基于FLUENT的大倾角综放面通风降尘系统[J].东北大学学报,2014,35(10):1497-1501.

YAO Xiwen,LU Guangli,XU Kaili,et al.Ventilation dust removal system in high inclination-angle fully mechanized caving face based on fluent[J].Journal of Northeastern University,2014,35(10):1497-1501.

[8] 周刚,程卫民,陈连军.矿井煤尘控制关键理论及其技术工艺的研究与实践[M].北京:煤炭工业出版社,2011.

[9] 赵振保.采煤机截割煤尘扩散运移的试验研究[J].北京理工大学学报,2011,31(4):383-390.

ZHAO Zhenbao.Experimental research on diffusion and mitigation law of dust cut generated by coal shear[J].Transations of Beijing Institute of Technology,2011,31(4):383-390.

[10] CHENG Weimin,YU Haiming,ZHOU Gang,et al.The diffusion and pollution mechanisms of airborne dusts in fully-mechanized excavation face at mesoscopic scale based on CFD-DEM[J].Process Safety and Environmental Protection,2016(104):240-253.

[11] ZHOU Gang,ZHANG Qi,BAI Ruonan,et al.The diffusion behavior law of respirable dust at fully mechanized caving face in coal mine:CFD numerical simulation and engineering application[J].Process Safety and Environmental Protection,2016(106):117-128.

[12] WANG Hao,CHENG Weimin,SUN Biao,et al.Effects of radial air flow quantity and location of an air curtain generator on dust pollution control at fully mechanized working face[J].Advanced Powder Technology,2017(28):1780-1791.

[13] 赵丽娟,田震,王野,等.采煤机外喷雾系统数值模拟研究[J].煤炭学报,2014,39(6):1172-1176.

ZHAO Lijuan.TIAN Zhen,WANG Ye,et al.Numerical simulation of shearer external spray system[J].Journal of China Coal Society,2014,39(6):1172-1176.

[14] 聂文,彭慧天,晋虎,等.喷雾压力影响采煤机外喷雾喷嘴雾化特性变化规律[J].中国矿业大学学报,2017,46(1):41-47.

NIE Wen,PENG Huitian,JIN Hu,et al.The effect of spray pressure on atomization characteristics of external spray nozzle on coal mining machine[J].Journal of China University of Mining & Technology,2017,46(1):41-47.

[15] NIE Wen,MA Xiao,CHENG Weimin,et al.A novel spraying/negative-pressure secondary dust suppression device used in fully mechanized mining face:A case study[J].Process Safety and Environmental Protection,2016(103):126-135.

[16] 王鹏飞,刘荣华,汤梦,等.煤矿井下高压喷雾雾化特性及其降尘效果实验研究[J].煤炭学报,2015,40(9):2124-2130.

WANG Pengfei,LIU Ronghua,TANG Meng,et al.Experimental study on atomization characteristics and dust suppression efficiency of high-pressure spray in underground coal mine[J].Journal of China Coal Society,2015,40(9):2124-2130.

[17] KONOREV M M,NESTERENKO G F.Present-day and promising ventilation and dust-and-gas suppression systems at open pit mines[J].Journal of Mining Science,2012,48(2):322-328.

[18] YU Haiming,CHENG Weimin,WU Lirong,et al.Mechanisms of dust diffuse pollution under forced-exhaust ventilation in fully-mechanized excavation faces by CFD-DEM[J].Powder Technology,2017(317):31-47.

[19] CANDRA K J,PULUNG S A,SADASHIV M A.Dust dispersion and management in underground mining faces[J].International Journal of Mining Science and Technology,2014,24(1):39-44.