滚筒式采煤机(简称采煤机)作为综合机械化采煤工作面的核心设备,对提高工作面的产能和效率起着决定性的作用[1-2]。然而当采煤机的结构参数给定后,为了适应截割工况的变化、获得更高的经济效益,可行的措施只能是调节运动参数,即牵引速度和滚筒转速。但现有采煤机并未实现截割电机调速,滚筒仅以恒定的转速进行截割,通过调节牵引速度防止截割部过载。然而,当牵引速度在较大范围内变化时,滚筒恒速截割很难保证采煤机处于截割能力强、截割比能耗小、生产率高等综合性能最佳的工作状态[3]。

针对采煤机滚筒恒速截割存在的不足,已有学者提出采用滚筒变速截割,以提高采煤机截割性能。马正兰等[4-5]为了对不同截割阻抗的煤层实现高块煤率截割,提出了采煤机滚筒变速截割的思路,并通过优化得到与截割阻抗相匹配的截割速度和牵引速度。李晓豁等[6]为研究采煤机运动参数对块煤产量的影响,建立了基于威布尔分布的块煤产量数学模型,得出块煤产量随牵引速度、滚筒转速而变化的规律。程雪等[7]研究发现,在保证采煤机滚筒正常落煤、输送的情况下,根据所采煤层条件的变化,可通过减小滚筒转速或增大牵引速度来增大块煤率。谭聪等[8]和BAKHTAVAR等[9]研究了不同滚筒转速对截割粉尘的影响规律,得到通过降低滚筒截割速度可降低截割粉尘的结论。刘永刚等[10]将煤层截割阻抗划分为5个等级范围,并以块煤率、截割比能耗为优化目标,获得了每个等级对应的牵引速度和滚筒转速。以上研究[4-11]分析了滚筒转速对采煤机截割性能的影响,但仅以提高块煤率[5-8],或仅以降低截割粉尘[9-10],或以提高块煤率和降低截割比能耗[11]为目标,并未考虑采煤机的综合截割性能。为了提高采煤机截割性能,秦大同等[11]建立了包括采煤生产率、块煤率以及截割比能耗等不同性能指标的多目标优化数学模型,并得到了不同截割阻抗的最优牵引速度和滚筒转速。然而,该研究仅考虑了滚筒载荷,并未考虑传动系统的动载荷,因此,优化结果无法确保截割传动系统安全可靠运行;此外,该研究仅针对正常煤层的截割工况,并未考虑煤岩夹矸工况和断层工况。因此,现有研究无法获得复杂截割工况下采煤机最优的运动参数和截割性能。

鉴于此,本文以牵引速度、滚筒转速为优化变量,以齿轮动载荷、采煤生产率、块煤率以及截割比能耗等性能指标为子目标,建立了不同截割工况下采煤机截割性能的多目标优化模型;采用权重系数轮换法,寻找采煤生产率和块煤率对应的权重系数,实现不同截割工况下权重组合的动态调整。最后,利用遗传算法进行优化计算,分别得到了正常煤层、夹矸煤层和断层工况等不同截割工况下采煤机截割性能最优的牵引速度、滚筒转速的变化规律,并对比分析了不同截割工况下采用最优运动参数控制和传统牵引调速控制的采煤机截割性能。

1 采煤机截割性能模型及截割工况

图1为滚筒式采煤机,主要包括牵引部、截割部以及液压系统等。采煤机以牵引速度vq(m/min)沿工作面推进,滚筒直接与煤层接触,且以滚筒转速ng(r/min)进行截煤。采煤机牵引速度和滚筒转速共同决定滚筒截齿的切削厚度以及滚筒负载。

图1 滚筒式采煤机

Fig.1 Drum shearer

1.1 截割性能模型

为了保证采煤机在安全可靠的前提下,提高采煤经济效益,采煤机截割性能考虑齿轮动载荷、采煤生产率、块煤率以及截割比能耗等性能指标,各性能指标的数学模型如下。

1.1.1 齿轮动载荷

图2为截割传动系统结构和示意。由于截割环境恶劣,煤层中含有强度较高的岩石夹矸、硬质包裹体以及岩石断层等,使得作用在滚筒的外载荷具有随机性、强冲击的特点,易导致采煤机截割传动系统疲劳破坏[12]。因此,为了提高截割传动系统可靠性,应尽量降低截割过程中的齿轮动载荷。

图2 采煤机截割传动系统

Fig.2 Drum shearer cutting transmission system

动载系数是考虑齿轮系统外部负荷、运转速度对轮齿动载荷影响的系数,通过降低截割转速,使得动载系数接近1,从而减小齿轮动载荷的波动幅值。图3为动载系数计算示意。

图3 动载系数计算示意

Fig.3 Schematic diagram of dynamic load coefficient calculation

动载系数计算公式如下:

(1)

式中,Fm为齿轮动态啮合力;Fn为第n级齿轮动载荷的理论值。

图4为齿轮副扭转振动模型,Fm的表达式为

(2)

式中,θa,θb分别为主从齿轮旋转角位移,![]() 分别为主从齿轮角速度,rad/s;km1(t)为齿轮时变啮合刚度;cm1(t)为啮合阻尼。

分别为主从齿轮角速度,rad/s;km1(t)为齿轮时变啮合刚度;cm1(t)为啮合阻尼。

动载荷理论值Fn可通过式(3)计算得到,即

Fn=Teinηn/Rn

(3)

式中,Te为电机转矩;Rn为第n级齿轮的半径;in为电机与第n级齿轮之间的传动比;ηn为传动效率。

图4 齿轮副扭转振动模型

Fig.4 Torsional vibration model of gear pair

1.1.2 采煤生产率

采煤生产率与牵引速度有关,与滚筒转速无关,为了增大生产率,采煤机需在较高的牵引速度下运行。采煤生产率(t/min)数学模型[13]为

Q=kBLρvq

(4)

式中,k为实际连续工作因子;B为平均截深,m;L为截割机构宽度,m;ρ为煤岩的平均密度,kg/m3;vq为采煤机牵引速度,m/min。

1.1.3 块煤率

块煤率是衡量煤炭品质的重要指标。块煤率越大,煤炭的品质越好,煤炭价格越高,反之亦然。块煤率主要与截齿的切削面积有关,切削面积越大,块煤率越大。而切削面积随牵引速度的增大而增大,随滚筒转速的增大而减小。

衡量块煤率大小的切削面积(mm2)[14]为

(5)

式中,Dc为滚筒直径,mm;α为滚筒螺旋叶片的升角,rad;m为滚筒每条截线上的截齿数;φ为煤体破碎时的崩落角,rad;N为滚筒螺旋叶片头数。

1.1.4 截割比能耗

截割比能耗越小,滚筒的截割损耗量越小,截割效率越高。截割比能耗随牵引速度的增大而减小,随滚筒转速的增大而增大。截割比能耗(kW·h/m3)的数学模型[14]为

(6)

式中,Ap为平均截割阻抗,kN/m;K为综合考虑煤的压张情况、脆塑性、截割条件等参数的修正参数;bp为截齿齿刃宽度,mm;hm为平均切削厚度,m。

hm=(1-cos φu)vq/(φumng)

(7)

式中,φu为煤体对滚筒的围包角,(°)。

1.2 典型截割工况

地下煤层复杂多变,采煤机截割工况主要有正常煤层、夹矸煤层和岩石断层等[5]。

(1)正常煤层中随机分布硬质包裹体,如图5(a)所示。截割正常煤层时,在保证较低齿轮动载荷的前提下,主要考虑采煤经济效益,要求保证较高的采煤生产率、块煤率,降低截割比能耗。

图5 采煤机典型截割工况

Fig.5 Typical cutting condition of Shearer

(2)夹矸煤层是指煤层中含有一定厚度的矸石,如图5(b)所示。为了不影响采煤效率,矸石和煤被一起截割。因此,截割夹矸煤层时在保证较低齿轮动载荷的前提下,考虑采煤生产率,并根据夹矸厚度适当考虑块煤率,同时降低截割比能耗。

(3)图5(c)为断层工况,在采煤工作面上,经常遇到落差为1 m左右的断层,约占总断层数的82%[5]。为保证整个工作面较高的采煤效率,在保证截割传动系统不过载的前提下应快速通过断层区,因此,可不考虑块煤率。

2 截割性能多目标优化模型

2.1 多目标优化数学模型

当驱动电机、传动系统以及滚筒等结构参数确定后,上述各性能指标仅受运动参数的影响,因此选取牵引速度vq和滚筒转速ng为优化变量。采煤机截割性能优化目标的数学模型为

(8)

式中,λ1,λ2,λ3,λ4分别为齿轮动载荷、生产率、块煤率和截割比能耗的权重系数。

2.2 约束条件的建立

为保证采煤机安全可靠运行,需考虑如下约束条件。

2.2.1 滚筒载荷波动系数约束

滚筒切向阻力的波动系数存在一个极限值,若超过此值将导致采煤机失去稳定性,甚至造成截割传动系统的损坏,因此,载荷波动系数不允许超过0.05[15]。即

(9)

式中,M(k)为滚筒处在任意位置k时,所受切向阻力的合力;![]() 为滚筒旋转一周所受切向阻力均值[5]。

为滚筒旋转一周所受切向阻力均值[5]。

2.2.2 滚筒负载力矩约束

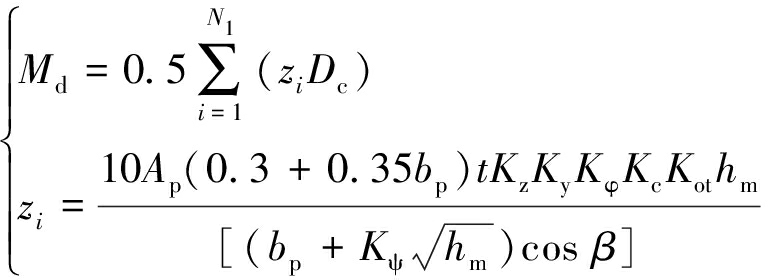

为防止系统过载,滚筒负载力矩Md应不大于截割电机额定转矩Te对应的负载力矩。即

g2=Md-Tei0η0≤0

(10)

式中,i0,η0分别为截割部总减速比、传动效率。

滚筒负载力矩[16-17]为

(11)

式中,N1为单个滚筒截齿总数;zi为单齿截割阻力,N;Kz,Ky,KΦ,Kc,Kot,Kψ等为截齿或煤岩相关系数;t为截齿切削宽度,m;β为截齿对于采煤机推进方向的偏转角,(°)。

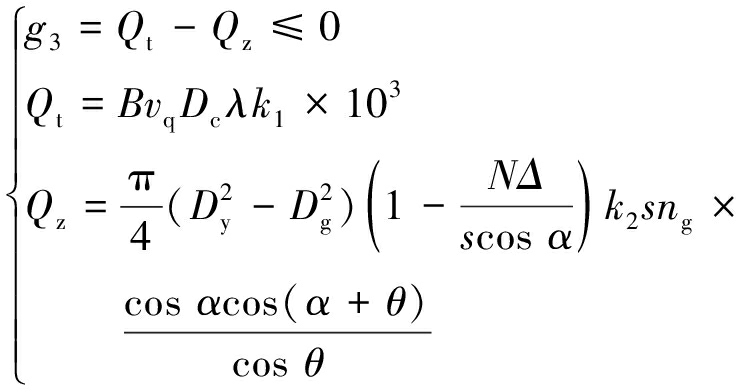

2.2.3 滚筒装载性能约束[5]

为保证采煤机正常装煤,滚筒理论煤岩装载量应大于滚筒实际截割量,即

(12)

式中,Qt为滚筒截割量,mm3/min;Qz为滚筒理论装载量,mm3/min;Dy,Dg为滚筒外缘及滚毂直径,mm;Δ为叶片厚度,mm;s为叶片导程,mm;k1为应装煤的份数;k2为煤流充满系数;θ为绝对速度方向偏离法向的摩擦角,(°);λ为煤岩的松散系数。

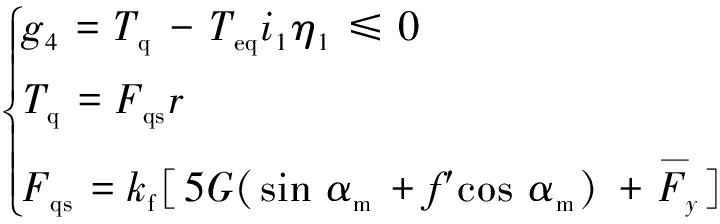

2.2.4 牵引力矩约束

牵引阻力矩Tq应不大于牵引电机额定转矩Teq对应的力矩,即

(13)

式中,i1,η1分别为牵引部总减速比、传动效率;Fqs为牵引阻力[5];r为行走轮半径;kf为附加阻力系数;G为采煤机自重,kg;αm为煤层倾角,rad;f′为行走轮与齿条间的摩擦因数;![]() 为滚筒平均牵引阻力,N。

为滚筒平均牵引阻力,N。

2.2.5 牵引功率约束

牵引电机提供的额定功率Pqe应不小于阻力功率Pqs[5],因此

(14)

2.2.6 截割线速度约束

由于较大的滚筒截割线速度加剧对截齿的磨损,影响截齿寿命,因此,截齿齿尖的截割线速度限制在5 m/s以内[15]。

(15)

2.2.7 牵引速度和滚筒转速约束

(16)

式中,vmin和vmax分别为最小和最大牵引速度;nmin和nmax分别为最小和最大滚筒转速。

3 优化与结果分析

以某MG300/700电牵引采煤机为研究对象,分析采煤机前滚筒的截割性能,主要仿真参数见表1。截割性能优化原理如图6所示。

表1 主要仿真参数

Table 1 Main simulation parameters

图6 采煤机截割性能优化原理

Fig.6 Optimization principle of comprehensive cutting performance of Shearer

基于多目标遗传算法的截割性能优化模型由两部分组成:一部分是Matlab/m-File平台上的改进遗传算法,即将遗传算法和模拟退火算法相结合,从而提高求解效率,避免陷入局部最优[18];设初始种群大小为100,最大迭代次数为500,交叉概率为0.9,变异概率为0.05,初始温度为100,退温系数为0.9。另一部分是在Matlab/Simulink平台上的整机耦合动力学模型和性能指标模型,包括截割/牵引电机模型、齿轮传动系统平移-扭转动力学模型、滚筒载荷模型以及直接转矩控制系统模型。截割部与牵引部通过滚筒载荷传递关系进行耦合[19]。

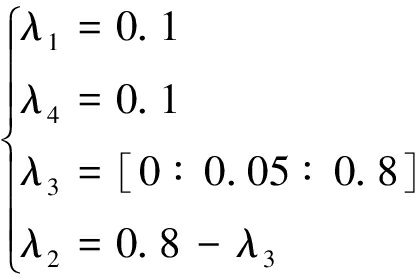

3.1 权重系数的确定

在不同截割工况下均要求减小齿轮动载荷和截割比能耗,而对采煤生产率和块煤率的截割要求有所不同。因此,首先将齿轮动载荷和截割比能耗的权重系数固定,然后采用权重轮换法选取采煤生产率和块煤率的权重系数,从而根据不同的截割工况动态调整子目标的权重系数。各权重系数设为

(17)

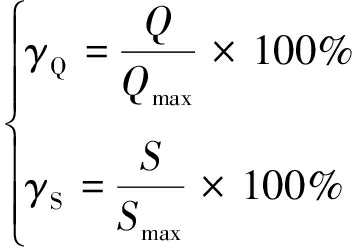

选取截割阻抗分别为150,200,…,450 kN/m的多组截割工况作为仿真工况。采煤生产率权重系数λ2从0.8逐渐减小到0,相应地,块煤率权重系数λ3从0逐渐增加到0.8。在约束条件下,权重系数λ2和λ3的变化导致牵引速度和滚筒转速发生变化,从而影响采煤生产率和块煤率。定义γQ为实际采煤生产率Q与最大采煤生产率的比值;γS为实际块煤率S与最大块煤率的比值。即

(18)

式中,Qmax 为牵引速度为vmax时对应的最大采煤生产率;Smax为牵引速度和滚筒转速分别为vmax和nmin时对应的最大块煤率。

因此,为了保证较高的采煤生产率和块煤率,可根据γQ和γS的变化,寻找兼顾两者的最优权重系数。限于篇幅,表2给出了截割阻抗250 kN/m时,不同权重系数组合下各性能指标Pareto解集。当λ2和λ3分别为0.8,0时,γQ和γS分别为99.99%和22.4%,随λ2的减小以及λ3的增加,γQ逐渐降低,γS逐渐增加。当λ2和λ3分别为0,0.8时,γQ和γS分别为53%和91.2%。 然而,当(λ2,λ3)分别为(0.5,0.3),(0.45,0.35),(0.4,0.4),以及(0.35,0.45)时,采煤生产率和块煤率所占比重相对均衡,其中(λ2,λ3)为(0.45,0.35)时,γQ和γS分别为96.6%和76.3%,兼顾性较好。

表2 不同权重系数组合下各性能指标Pareto解集(Ap=250 kN/m)

Table 2 Pareto solution sets of each performance index under different weight coefficient combinations(Ap=250 kN/m)

图7为不同煤岩阻抗下权重系数与目标函数关系的等高线-瀑布图。图7(a)~(c)给出了截割阻抗分别为250,300和350 kN/m时,权重系数λ2,λ3与目标函数关系的瀑布图,图7(d)~(f)分别为对应的等高线图,通过结合等高线的颜色变化来确定最优权重系数。由于不同截割工况下,目标函数的等高线变化趋势基本一致,因此,以截割阻抗为250 kN/m的图7(d)为例进行介绍。图7(d)中每个红点表示一组权重系数,随λ2的减小,等高线颜色先变浅后变深,而在点A(0.45,0.35)处,颜色最浅。因此,结合表2的 Pareto解集和图7的等高线-瀑布图可知,采用点A处的权重系数可更好的兼顾采煤生产率和块煤率;优先考虑生产率时,可选择点A左侧权重系数组合;优先考虑块煤率时,可选择点A右侧权重系数组合。因此,煤矿开采企业可根据实际煤层硬度与含夹矸厚度选择相应的权重系数。

3.2 仿真结果

首先获得正常煤层、夹矸煤层和断层工况下运动参数随截割阻抗变化的最优解集。然后对比分析优化前后,传统牵引控制(滚筒恒速截割,滚筒转速为37.8 r/min;最大牵引速度vmax为7 m/min)和基于最优运动参数控制的截割性能。

3.2.1 不同截割工况下最优运动参数

根据不同工况的截割要求和权重系数选择方法,正常煤层、某夹矸煤层和断层工况下齿轮动载荷、生产率、块煤率和截割比能耗的权重系数分别取为0.1,0.45,0.35,0.1;0.1,0.55,0.25,0.1和0.1,0.8,0,0.1。图8给出了不同截割工况下随截割阻抗变化的采煤机牵引速度和滚筒转速的最优解集。

3.2.1.1 正常煤层工况

图8(a)为正常煤层工况下随截割阻抗变化的采煤机最优牵引速度和滚筒转速。当截割阻抗小于250 kN/m时,牵引速度和滚筒转速分别维持在7 m/min和30.8 r/min;随截割阻抗的增加,由于约束条件限制,牵引速度逐渐下降,同时滚筒转速随牵引速度的降低而匹配调整,并逐渐降低;当截割阻抗达到370 kN/m时,滚筒转速维持在20 r/min的稳定值。

3.2.1.2 夹矸煤层工况

图8(b)为夹矸煤层工况下最优牵引速度和滚筒转速。当截割阻抗小于230 kN/m时,牵引速度和滚筒转速分别维持在7 m/min和34.2 r/min;随截割阻抗的增加,由于约束条件限制,牵引速度逐渐下降,同时滚筒转速随牵引速度的降低而匹配调整;当截割阻抗达到340 kN/m时,滚筒转速维持在22.8 r/min的稳定值。

图7 权重系数与目标函数关系的等高线-瀑布图

Fig.7 Contour-waterfall map of relation between weight coefficient and objective function

图8 不同截割工况下的运动参数最优解集

Fig.8 Optimal solution sets of motion parameters under different cutting conditions

3.2.1.3 断层工况

图8(c)为断层工况下最优牵引速度和滚筒转速。当截割阻抗小于230 kN/m时,为了快速通过断层区,牵引速度维持在7 m/min;随截割阻抗逐渐增加,滚筒转速由32.9 r/min逐渐增加,当滚筒转速增加至最大值37.8 r/min时,滚筒负载达到额定值。由于约束条件限制,当截割阻抗大于230 kN/m时,随截割阻抗的增加,牵引速度逐渐下降,滚筒转速一直维持在最大值37.8 r/min。

3.2.2 截割性能对比

在获得不同截割工况下的最优牵引-截割运动参数的基础上,对比分析优化前后,传统牵引速度控制和最优运动参数控制下采煤机的截割性能。

3.2.2.1 正常煤层工况

图9为正常煤层工况下采煤机性能指标对比。由图9(a)可知,截割阻抗较小时,最优运动参数控制下的生产率与传统牵引速度控制基本相同,截割阻抗较大时最优运动参数控制下的生产率略低于传统牵引速度控制。这主要因为传统牵引速度控制时,滚筒转速一直维持在最大值37.8 r/min,高于最优运动参数控制下的滚筒转速,因此牵引速度较大。与传统牵引速度控制相比,基于最优运动参数控制下生产率基本不变,总体降低了3.5%,保证了较高的采煤效率;由图9(b)可知,任意截割阻抗下时,最优运动参数控制下的块煤率都高于传统牵引速度控制,且截割阻抗越大差别越大,块煤率总体提高了84.69%,效果较为明显;由图9(c)可知,任意截割阻抗下,最优运动参数控制下的截割比能耗均低于传统牵引控制,且截割阻抗越大差别越大,总体降低了31.19%。图9(d)为齿轮动载荷对比曲线,与传统牵引速度控制相比,最优运动参数控制下的齿轮动载荷波动幅值得到明显抑制,且随滚筒转速的降低齿轮动载荷的波动幅值逐渐减小;但当截割阻抗为325 kN/m,滚筒转速在24 r/min附近时,传动系统出现共振,齿轮动载荷突然增大,易造成齿轮系统破坏,因此应避免在此转速下长时间运行。

图9 正常煤层工况下采煤机性能指标对比

Fig.9 Comparison results of performance indexes under normal coal seam condition

3.2.2.2 夹矸煤层工况

图10为夹矸煤层工况下采煤机性能指标对比。由图10(a)可知,截割阻抗较小时,最优运动参数控制下的生产率与传统牵引速度控制基本相同,截割阻抗较大时最优运动参数控制下的生产率低于传统牵引速度控制。与传统牵引速度控制相比,最优运动参数控制下总体生产率降低了3.24%,影响不大。由图10(b)可知,任意截割阻抗下,最优运动参数控制下的块煤率均高于传统牵引速度控制,且截割阻抗越大差别越大,块煤率总体提高了63.97%;由图10(c)可知,任意截割阻抗时,最优运动参数控制下的截割比能耗均低于传统牵引速度控制,且截割阻抗越大差别越大,总体降低27.8%。图10(d)为齿轮动载荷对比曲线,与传统牵引速度控制相比,最优运动参数控制下的齿轮动载荷波动幅值得到明显抑制,且随滚筒转速的降低齿轮动载荷的波动幅值逐渐减小;当截割阻抗为308 kN/m,滚筒转速在24 r/min附近时,传动系统出现共振,齿轮动载突然增大,易造成齿轮系统破坏,因此应避免在此转速下长时间运行。

3.2.2.3 断层工况

图11为断层工况下各性能指标对比。图11(a)为生产率对比曲线。根据截割要求,为保证整个工作面较高的采煤效率,在确保传动系统安全可靠的前提下快速通过断层区,不考虑块煤率,因此,任意截割阻抗时基于最优运动参数控制的生产率与传统牵引速度控制相同。图11(b),(c)分别为截割比能耗和齿轮动载荷曲线;当截割阻抗较低时(Ap<230 kN/m),最优运动参数控制下齿轮动载荷和截割比能耗均低于传统牵引速度控制,这是由于截割阻抗较低时,牵引速度为7 m/min(图8(c)),此时并未达到采煤机额定载荷,滚筒可以较低转速截割。随截割阻抗的增加,滚筒转速逐渐增大,当截割阻抗较高时(Ap>230 kN/m),由于约束条件限制,牵引速度逐渐降低,滚筒转速增大到最大值;此时,齿轮动载荷没有超过额定值,最优运动参数控制下的齿轮动载荷、截割比能耗与传统牵引速度控制基本一致。

图10 夹矸煤层工况下采煤机性能指标对比

Fig.10 Comparison results of performance indexes under gangue coal seam condition

图11 断层工况下采煤机性能指标对比

Fig.11 Comparison results of performance indexes under rock fault condition

4 结 论

(1)当兼顾采煤生产率和块煤率时,可采用等高线-瀑布图点A处的权重组合;优先考虑生产率时,可选择点A左侧权重组合;优先考虑块煤率时,可选择点A右侧权重组合。可根据煤层性质(正常煤层、夹矸厚度、岩石断层的长度)选择合适的权重系数。

(2)基于改进遗传优化算法分别计算得到正常煤层、夹矸煤层以及断层等截割工况下采煤机牵引速度和滚筒转速随截割阻抗变化的最优解集,从而可确定任意截割阻抗对应的最优牵引速度和滚筒转速,为变速截割采煤机的自适应调速控制奠定基础。

(3)与传统牵引速度控制相比,基于最优运动参数控制时,正常煤层和夹矸煤层工况下,在大部分滚筒调速范围内齿轮动载荷幅值较小,且随滚筒转速的降低逐渐减小;但当滚筒转速在24 r/min附近时,截割传动系统出现局部共振,在滚筒载荷和截割电机不过载的约束条件下,仍导致齿轮动载荷较大,因此,变速截割时应避免在共振转速下长时间运行;此外,采用最优运动参数控制不但明显提高了正常煤层和夹矸煤层工况下的采煤经济性能,而且降低了断层工况下截割阻抗较小时的齿轮动载荷,并可安全快速通过断层区。

参考文献(References):

[1] WANG G,REN H.New development of sets equipment technologies for coal mine long-wall face in China[J].Journal of Coal Science and Engineering(China),2012,18(1):1-9.

[2] 葛世荣.智能化采煤装备的关键技术[J].煤炭科学技术,2014,42(9):7-11.

GE Shirong.Key technology of intelligent coal mining equipment[J].Coal Science and Technology,2014,42(9):7-11.

[3] 易园园,秦大同.采煤机机电传动系统调速动态特性分析[J].工程科学学报,2017,39(8):1215-1223.

YI Yuanyuan,QIN Datong.Speed adjustment characteristics analysis for electromechanical transmission system of coal shearer[J].Chinese Journal of Engineering,2017,39(8):1215-1223.

[4] 马正兰,杜长龙,刘送永.高块煤率采煤机变速截割的理论研究[J].煤炭工程,2009(12):91-92.

MA Zhenglan,DU Changlong,LIU Songyong.Theoretical study on high lump coal of shearer with variable speed cutting[J].Coal Engineering,2009(12):91-92.

[5] 马正兰.变速截割采煤机关键技术研究[D].徐州:中国矿业大学,2009.

MA Zhenglan.Study on key technology of shearer with variable speed cutting[D].Xuzhou:China University of Mining & Technology,2009.

[6] 李晓豁,高健.采煤机运动参数对块煤产量的影响[J].煤炭学报,2009,34(9):1268-1270.

LI Xiaohuo,GAO Jian.Effect of kinematics parameters of shearer on lump coal production[J].Journal of China Coal Society,2009,34(9):1268-1270.

[7] 程雪,杜长龙,李建平.采煤机滚筒与块煤率的关系分析[J].煤矿机械,2008,29(12):76-77.

CHENG Xue,DU Changlong,LI Jianping.Analysis of shearer drum and lump coal percentage[J].Coal Mine Machinery,2008,29(12):76-77.

[8] 谭聪,蒋仲安,陈举师,等.综采割煤粉尘运移影响因素的数值模拟[J].北京科技大学学报,2014,36(6):716-721.

TAN Cong,JIANG Zhongan,CHEN Jushi,et al.Numerical simulation of influencing factors on dust movement during coal cutting at fully mechanized working faces[J].Journal of University of Science and Technology Beijing,2014,36(6):716-721.

[9] BAKHTAVAR E,SHAHRIAR K.Selection of a practicable shearer loader based on mechanical properties of coal for parvadeh 1 Mine[J].Archives of Mining Sciences,2013,58:145-157.

[10] 刘永刚,闫忠良,秦大同,等.采煤机无人自适应变速截割控制方法[J].中南大学学报(自然科学版),2017,48(6):1513-1521.

LIU Yonggang,YAN Zhongliang,QIN Datong,et al.Adaptive control method of unmanned shearer with variable speed cutting[J].Journal of Central South University(Science and Technology),2017,48(6):1513-1521.

[11] 秦大同,王镇,胡明辉,等.基于多目标优化的采煤机滚筒最优运动参数的动态匹配[J].煤炭学报,2015,40(S2):532-539.

QIN Datong,WANG Zhen,HU Minghui,et al.Dynamic matching of optimal drum movement parameters of shearer based on multi-objective optimization[J].Journal of China Coal Society,2015,40(S2):532-539.

[12] LIU C,QIN D,LIAO Y.Electromechanical dynamic analysis for the cutting transmission system of the unmanned long-wall shearer under variable speed process[J].Journal of Viroengineering,2017,19(5):3191-3206.

[13] 刘春生,于信伟,任昌玉.滚筒式采煤机工作机构[M].哈尔滨:哈尔滨工程大学出版社,2010.

LIU Chunsheng,YU Xinwei,REN Changyu.Operating mechanism of drum shear[M].Harbin:Harbin Engineering University Press,2010.

[14] 刘送永,杜长龙,崔新霞,等.采煤机滚筒运动参数的分析研究[J].煤炭科学技术,2008,36(8):62-64.

LIU Songyong,DU Changlong,CUI Xinxia,et al.Analysis and research on cutting drum movement parameters of coal drum shearer[J].Coal Science and Technology,2008,36(8):62-64.

[15] DU Changlong,LIU Songyong,CUI Xinxia,et al.Study on pick arrangement of shearer drum based on load fluctuation[J].International Journal of Mining Science and Technology,2008,18(2):305-310.

[16] GE S,QIN D,HU M,et al.Research on dynamic load characteristics and active control strategy of electro-mechanical coupling powertrain of drum shearer cutting unit under impact load[J].Journal of Vibroengineering,2017,19(3):1882-1900.

[17] 赵丽娟,董萌萌.含硫化铁结核薄煤层采煤机工作机构载荷问题[J].煤炭学报,2009,34(6):840-844.

ZHAO Lijuan,DONG Mengmeng.Load problems of working mechanism of the shearer in containing pyrites and thin coal seam[J].Journal of China Coal Society,2009,34(6):840-844.

[18] 陈小平,顾雪平.基于遗传模拟退火算法的负荷恢复计划制定[J].电工技术学报,2009,24(1):171-182.

CHEN Xiaoping,GU Xueping.Determination of the load restoration plans based on genetic simulated annealing algorithms[J].Transactions of China Electrotechnical Society,2009,24(1):171-182.

[19] 葛帅帅,秦大同,胡明辉.突变工况下滚筒式采煤机调速控制策略研究[J].煤炭学报,2015,40(11):2569-2578.

GE Shuaishuai,QIN Datong,HU Minghui.Research on drum shearer speed control strategies under impact conditions[J].Journal of China Coal Society,2015,40(11):2569-2578.