王家臣,王兆会

(1.中国矿业大学(北京) 资源与安全工程学院,北京 100083; 2.放顶煤开采煤炭行业工程研究中心,北京 100083)

摘 要:为探究采动应力场作用下顶煤裂隙场发育特征,采用室内实验、数值模拟、理论分析和现场实测等方法对综放开采顶煤裂隙场扩展的应力驱动机制进行了分析。顶煤冒放性同采动裂隙发育程度呈正相关,推导出顶煤裂隙发生I,II和I-II型扩展的应力场条件和优势扩展裂隙角确定方法,顶煤裂隙扩展与否和扩展类型受到主应力大小和主方向的影响;煤层回采后,顶煤最大和最小主应力均存在超前峰值现象,最大主应力演化存在增大和减小2个阶段,最小主应力则经历增大、减小和反向增大3个过程;煤壁前方最大和最小主应力方向在平行于推进方向的垂直平面(α)内向采空区旋转,两者在平面α内的旋转角度一致,煤壁后方发生反向回旋,最大主应力偏离平面α,最终旋转至工作面倾斜方向;最小主应力在水平面内的旋转角度同推进方向与初始最小地应力方向之间的夹角相等,最大主应力在水平面内不旋转;由于主应力增大和主方向旋转,顶煤裂隙首先发生I型扩展,最大主应力峰值附近,顶煤裂隙在高围压作用下发生纯II型扩展,煤壁附近,顶煤裂隙在开挖卸荷作用下发生I-II混合型扩展,破碎顶煤最终于支架后方冒落;由于主应力方向的旋转效应,顶煤采动裂隙向采空区倾斜,根据顶煤裂隙扩展机理的不同,将顶煤划分为原岩应力区、微裂隙加密区、剪切破坏区、拉剪混合破坏区和散体冒落区。

关键词:主应力大小;主应力方向;应力旋转;裂隙场

中图分类号:TD323

文献标志码:A

文章编号:0253-9993(2018)09-2376-13

移动阅读

王家臣,王兆会.综放开采顶煤裂隙扩展的应力驱动机制[J].煤炭学报,2018,43(9):2376-2388.doi:10.13225/j.cnki.jccs.2018.0600

WANG Jiachen,WANG Zhaohui.Propagating mechanism of top-coal fracture in longwall top-coal caving mining[J].Journal of China Coal Society,2018,43(9):2376-2388.doi:10.13225/j.cnki.jccs.2018.0600

收稿日期:2018-05-04

修回日期:2018-07-31

责任编辑:毕永华

基金项目:国家自然科学基金面上资助项目(51974264);国家重点研发计划资助项目(2017YFC0603002)

作者简介:王家臣(1963—),男,黑龙江方正人,教授,博士生导师。Tel:010-62339066,E-mail:wangjiachen@vip.sina.com

通讯作者:王兆会(1987—),男,山东泰安人,博士后,博士。E-mail:zhwang1024@163.com

WANG Jiachen,WANG Zhaohui

(1.College of Resources and Safety Engineering,China University of Mining and Technology(Beijing),Beijing 100083,China; 2.Top-coal Caving Mining Research of Coal Mining Industry,Beijing 100083,China)

Abstract:In order to understand the fracturing mechanisms of top coal,lab testing,numerical modeling,theoretical analysis and field measurement are used to study the driving forces of top-coal fractures.Top-coal cavability is positively proportional to the development of mining-induced fractures.Stress conditions for different propagation modes (I,II and I-II) of top-coal fractures are determined where dominant propagation angle is considered.Propagation and associated pattern are dependent on the magnitude and direction of principal stresses.There are peak points of major and minor principal stresses occurring ahead of the longwall face.The major principal stress remains in loading state while minor principal stress undergoes loading,unloading and reverse loading processes.Major and minor principal directions rotate to the gob in a vertical plane (α) parallel to the advancing direction in front of the longwall face.Rotation angle of two principal stresses keeps equal in plane α.Reverse rotation occurs subsequently at the rear of the longwall face.The major principal direction deviates from plane α and becomes parallel to dip direction.In horizontal plane,the rotation angle of minor principal stress is equal to the angle between advancing direction and initial minor principal axis and that of major principal stress is zero.Due to the increase of principal stress magnitude and rotation of principal direction,top-coal fracture propagates in mode I first.Then,the mode turns into mode II because of high minor principal stress.In the proximity of longwall face,the fractures propagate in the mix mode I-II.Because of principal stress rotation,mining-induced fractures in top-coal incline to the gob consistently.Based on the propagation modes,top coal is divided into five zones,including initial stress zone,microcrack-increasing zone,shear failure zone,tensile-shear failure zone and caving zone.

Key words:stress magnitude;principal direction;stress rotation;fracture field

近年来,综放技术在我国厚煤层开采中得到广泛应用,通过理论、技术和设备创新,该技术已经成功应用于60°急倾斜厚煤层和20 m近水平特厚煤层的长壁式开采[1-2]。长期实践表明放顶煤开采技术成为我国煤炭开采领域取得的一项重要标志性成果,为国内外厚煤层开采提供了宝贵借鉴[3]。综放开采基础理论研究主要包含3个方面:支架-围岩关系、顶煤破坏机理和散体顶煤放出规律[3]。支架-围岩关系方面提出了顶板压力确定的动载荷法和煤壁“棕绳+注浆”柔性加固技术,形成了“顶板-煤壁”协同控制的二元准则[4-7]。散体顶煤放出规律方面提出了涵盖煤岩分界面、顶煤放出体、顶煤采出率和含矸率多要素的BBR研究体系[8-11]。顶煤破坏机理受限于煤体力学性质的复杂性和顶煤破坏过程的不可视性,研究进展相对迟缓,主要研究成果集中在以下几点:

放顶煤开采技术应用初期,研究者认为顶煤在支承压力作用下压坏,顶煤破坏特征同单轴抗压实验中煤样破坏形态相似[12];岩石力学实验结果表明煤体破坏形式取决于应力环境,根据受力特征和破坏程度,沿走向方向对顶煤进行了经验分区,定性分析了顶煤破坏机理[3,13-14]。文献[15]将顶煤原岩应力区至散体冒落区视为一个加卸荷破坏过程,定量分析了加卸荷应力路径对顶煤破坏范围和程度的影响;文献[16]提出含裂隙顶煤重构方法,构建了煤体宏-细观本构模型,对卸荷煤体破坏特征进行了模拟;文献[17-18]采用随机损伤力学对顶煤破坏过程进行了分析,得到顶煤损伤因子沿工作面走向的演化特征;文献[19]认为顶煤破坏程度取决于煤中裂隙发育程度,通过对顶煤采动裂隙分布特征的拓扑分析提出顶煤采出率预测方法;文献[20]建立煤体塑性变形同煤体超声波速之间的定量关系,构建了煤体超声波速预测模型,实现了顶煤冒放性指标的可计算性和工程可测性。

目前,综放开采技术仍应用于澳大利亚和土耳其等国家。KHANAL等对顶煤应力和位移分布以及覆岩运动对顶煤变形破坏过程的影响进行了模拟分析[21];ALEHOSSEIN等将顶煤分为煤壁前方和煤壁后方两个阶段,采用极限平衡理论分析了煤壁前方顶煤应力状态,推导出表征顶煤塑性变形程度的屈服指数,采用静力平衡理论分析了煤壁后方顶煤的平衡条件,推导出顶煤冒落指数,结合屈服指数和冒落指数得到顶煤冒放性指标[22];VAKILI等通过对顶煤破坏影响因素的多元统计分析,实现冒放性分级,提出变形模量、垂直应力、水平应力、煤层厚度、裂隙密度是顶煤冒放性的关键影响因素[23];YASITLI等模拟了支架对顶煤冒落特征的影响,支架上方1.5 m范围内顶煤破碎充分,支架上方3.5 m范围之外的顶煤不发生破坏,认为顶煤厚度是影响冒放性的关键因素[24];BASARIR等对20~30 m近水平特厚煤层分层综放开采顶煤应力场进行了理论和模拟分析,认为采空区冒落矸石承载特征对顶煤垂直应力分布具有明显影响[25]。

综上所述,国内外学者采用不同方法对综放开采顶煤破坏机理进行了大量研究,在指导综放采场设计中起到巨大作用。但是,顶煤采出率偏低仍是综放开采急需解决的难题,其中顶煤裂隙发育程度是影响顶煤冒放与回收的关键因素,笔者重点分析顶煤裂隙扩展的应力场条件,深入研究顶煤主应力和主方向,进而得到主应力大小和方向对顶煤裂隙发育的影响,旨在揭示顶煤裂隙场扩展的应力驱动机制。

顶煤裂隙观测站布置于汾西新柳煤矿某综放工作面运输巷道,测站初始位置超前工作面煤壁20 m,如图1(a)所示。每个测站在巷道内帮钻取直径32 mm的钻孔,孔深15 m。钻孔同水平面之间保持20°夹角。测站布置好之后,随工作面推进,采用钻孔成像仪对钻孔内壁变形破坏情况进行跟踪监测,如图1(b)所示。根据观测结果可以得到钻孔距工作面煤壁不同距离时,顶煤中的采动裂隙发育程度。

图1 顶煤采动裂隙实测

Fig.1 Measuring method of top-coal fracture

钻孔内壁变形破坏特征的实测结果如图2所示。超前工作面20 m处,钻孔变形量小,孔壁光滑,顶煤没有受到开采活动影响,保持完整状态;钻孔同煤壁距离为12 m时,钻孔内壁变形仍然不大,但内壁出现两条裂隙,由于顶煤受开采扰动程度低,裂隙保持闭合状态;工作面继续推进,钻孔同煤壁间距11 m时,孔壁仍然没有发生明显变形,但同孔壁相交的采动裂隙增加至3条,所有裂隙均保持闭合状态;钻孔到煤壁距离减少至9 m时,同钻孔内壁相交的裂隙发生扩展和张开,裂隙长度和张开度升高,顶煤变形量增大;钻孔距离煤壁7 m时,采动裂隙发生明显的剪切错动,右下侧孔壁破碎严重,剪切错动下,采动裂隙面两侧顶煤中出现局部拉应力,孔壁右下侧出现部分小体积破碎煤块;由于右下侧钻孔内壁破碎严重,失去承载能力,临近钻孔的顶煤中采动应力非均布程度升高,切应力向左上侧孔壁转移;钻孔同煤壁距离减小至5 m时,左上侧钻孔内壁在集中应力作用下发生破坏,整个钻孔内壁被裂隙切割程度高,钻孔中碎块脱落现象严重。

顶煤被采动裂隙切割程度高,则冒放性好,综放开采可实现高资源采出率;顶煤采动裂隙发育程度低,则冒放性差。观测结果表明随着顶煤到煤壁水平间距的减小,顶煤中裂隙发育程度和顶煤被采动裂隙的切割程度升高,顶煤冒放性增强。文献[19]研究结果表明顶煤破碎块度分布可根据采动裂隙参数进行确定,进而估算顶煤采出率。顶煤冒放性和破碎块度同采动裂隙发育程度直接相关。

图2 顶煤采动裂隙发育过程

Fig.2 Development of top-coal fractures

煤层是被非连续面切割的复杂地质体,其中存在大量的原生微裂隙,采动作用下,这些微裂隙发生扩展,并产生新的采动裂隙,形成可以直接观测的大尺度裂隙。煤中裂隙存在3种最为常见的扩展形式:拉伸型(I)、剪切型(II)和拉-剪混合型扩展(I-II)。

发生拉伸破坏的顶煤裂隙通常为张开型裂隙,断裂力学将该类微裂隙简化为扁椭圆形,如图3所示。微裂隙承受远场应力(σ1,σ3)的作用,σ1,σ3分别为顶煤中的最大和最小主应力。

椭圆形微裂隙(图3)周边切应力分布可由下式确定[26]:

ση=(σ1+σ3)sh 2ξ-[e2ξcos 2(β-η)-

cos 2β](σ1-σ3)/(ch 2ξ-cos 2η)

(1)

式中,ση为切应力,MPa;β为最大主应力同裂隙长轴的夹角,称为裂隙角,(°);ξ和η分别为椭圆坐标系中的坐标值;ξ=arccha/c,其中c=(a2-b2)1/2,a和b分别为直角坐标系中裂隙的长轴和短轴,m。

图3 顶煤张开型微裂隙简化图

Fig.3 Simplified model for opening micro crack

另式(1)关于参数η的一阶导数等于0,二阶导数大于0,可得裂隙周边切应力取极小值的条件为

η=2ξ(σ1sin2β![]()

σ3cos2β)/(σ1-σ3)sin 2β

(2)

将式(2)代入式(1),可得裂隙周边切应力的最小值为式(3),由该式可知切应力最小值小于0(压为正,拉为负),即裂隙周边出现拉应力,且式(3)确定的值即为裂隙周边的最大拉应力值。

σ1sin2β+σ3cos2β-

![]()

(3)

式中,σηmin,σtmax分别为最小环向切应力和最大拉应力,MPa。微裂隙尖端的最大拉应力达到煤体的抗拉强度时,裂隙发生I型扩展,式(2)表明裂隙扩展方向不沿原有裂隙面方向,而是偏向于最大主应力方向,该结论同实验结果一致[27]。

由式(3)可得微裂隙尖端最大拉应力随主应力大小和方向的变化趋势如图4所示:最大拉应力随着最大主应力的增加单调增大,随着最小主应力的增加单调减小,随着裂隙角的增加先增大后降低。在主应力大小一定的条件下,存在一个裂隙角使裂隙尖端最大拉应力达到最大值,该裂隙角称为顶煤微裂隙的优势扩展裂隙角(βm)。

图4 裂隙尖端最大拉应力影响因素

Fig.4 Influencing factors of tensile stress around micro crack

另式(3)关于参数β的一阶导数值等于0,可得优势扩展裂隙角为

(4)

将式(4)代入式(3)可得顶煤最大主应力同裂隙长轴之间的夹角等于优势扩展裂隙角时,裂隙尖端的最大拉应力(σm)为

(5)

由式(4)~(5)可知,顶煤主应力大小保持不变,主方向发生旋转的条件下,若最大主应力旋转至优势扩展裂隙角,且式(5)得到的最大拉应力达到顶煤抗拉强度,顶煤中的微裂隙同样会发生扩展。因此,最大主应力增加、最小主应力减小和主方向旋转均可导致煤中裂隙的扩展。单轴抗压实验中,煤体劈裂破坏就是最大主应力增加导致煤中裂隙发生I型扩展的典型案例(图5(a))。

图5 煤中裂隙扩展模式

Fig.5 Failure modes under various compression conditions

红:拉伸裂隙;黄:剪切裂隙

闭合裂隙扩展是造成煤体发生剪切破坏的主要原因,如图6所示(虚线为闭合裂隙),假设顶煤中含长度为2c的闭合裂隙,远场承受最大和最小主应力分别为σ1和σ3。上述边界条件下,含裂隙煤体的极限承载能力可由下式确定[26]:

(6)

式中,KIIc为裂隙发生II型扩展的断裂韧性;fd为裂隙面上的动摩擦因数;τ0为裂隙面黏聚力。

图6 顶煤闭合型微裂隙简化图

Fig.6 Simplified model for closed micro fracture

由式(6)可知煤体剪切破坏判据同时受到主应力大小和方向的影响,另式(6)一阶导数值等于0可得优势扩展裂隙角为

βm=1/2arctan(1/fd)

(7)

为简化分析,另图6最大主应力同裂隙面的夹角等于优势扩展裂隙角。将主应力边界转化为同x,y轴平行的应力边界(p,τ),则裂隙面上的正应力为

σn=-p+τcos 2β

(8)

其中,p=(σ1+σ3)/2,τ=(σ1-σ3)/2。由式(8)可得微裂隙闭合且上下表面间存在摩擦力的条件为

p/τ>cos 2β

(9)

将式(7)代入式(9)可得裂隙面上存在剪应力的条件为

p/τ≥fd/![]()

(10)

闭合受压裂隙的应力强度因子[26]为

(11)

将式(9)和(10)代入式(11)可得裂隙尖端应力强度因子最大值:

KIImax=-fdp+τ![]()

(12)

将式(12)代入II型裂隙尖端应力场确定公式可得裂隙尖端最大剪应力和正应力分别[26]为

τmax=-Ap+Bτ,σmax=Dτ-Cp

(13)

![]() θ0+cos 2(β-|θ0|) (14)

θ0+cos 2(β-|θ0|) (14)

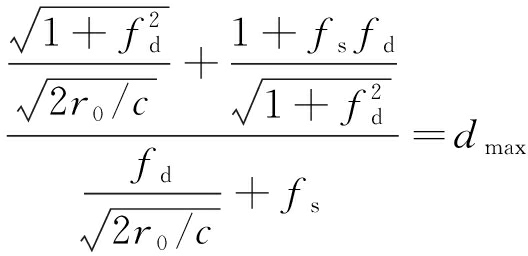

其中,σmax和τmax分别为最大正/剪应力;θ0为裂隙断裂角,裂隙发生II型扩展其值取0,发生I-II型扩展其值取arccos(1/3)[26];r0为裂隙尖端过程区宽度,m。合并式(13)和(14)得

κ![]()

(15)

闭合裂隙抗剪强度由库伦-莫尔准则确定:

(16)

式中,σt为顶煤抗拉强度;fs为静摩擦因数。

闭合裂隙面上的正应力由式(8)确定,另式(14)中裂隙尖端的切应力取最大拉应力,则有

τ![]()

(17)

将式(8)和(17)代入式(16)可得

![]()

(18)

由式(18)可得

(19)

令式(15)同式(19)相等可得顶煤裂隙发生I-II型扩展的下限条件[26]:

p/τ![]()

(20)

令式(13)第2式等于0,则参数κ,κmc和κ/κmc均趋于无穷大,此时

p/τ=D/C=d2

(21)

式(21)为顶煤微裂隙发生纯II型扩展的下限条件。顶煤裂隙发生剪切破坏还应满足τmax≥τmc,由式(13)第1式和式(18)可得

p/τ≤

(22)

式(22)为顶煤微裂隙发生纯II型扩展的上限条件。

当顶煤应力场营造的微裂隙远场应力边界条件dmin<p/τ<d2时,顶煤裂隙发生I-II混合型扩展;当d2<p/τ<dmax时,顶煤裂隙发生纯II型扩展。参数p/τ=(σ1+σ3)/(σ1-σ3),其值随着最大主应力的增大而减小,随着最小主应力的增大而升高。该现象可解释三轴卸围压和常规三轴实验中煤样不同破坏形式,卸围压实验中,裂隙发生I-II型扩展,煤样发生拉剪混合破坏(图5(b));三轴抗压实验中,裂隙发生纯II型扩展,煤样表现为单一剪切裂隙破坏形式(图5(c))。本文分析均是保持β取优势扩展裂隙角,式(6)表明煤中裂隙扩展同样受到主应力方向的影响。

顶煤裂隙扩展类型取决于主应力的大小和方向,为分析顶煤裂隙场发育特征,本节首先确定顶煤采动应力场分布特征。由于主应力大小变化和主方向旋转均可导致裂隙扩展,本节讨论的顶煤应力场包含主应力大小和主方向两个方面。

以东周窑煤矿某综放工作面为工程背景,采用FLAC3D建立5个数值模型(编号N1~N5),如图7所示。其中:方案N1采用FLAC3D-PFC3D耦合运算平台建模(图7(a)),局部顶煤采用PFC3D中的球体构建,该平台实现顶煤由连续到非连续渐进破坏过程的耦合模拟,模拟结果可同时得到顶煤采动应力场和裂隙场。

图7 数值模型

Fig.7 Numerical models

所有数值模型(图7)长、宽和高均为200,200,110 m。该综放工作面顶底板岩层以泥岩、砂质泥岩和砂岩为主,煤层厚度8 m,具体参数见文献[16]。初始最大主应力为垂直应力,中间和最小主应力分别为最大主应力的0.6和0.3倍,初始方向分别同x和y轴平行。5个数值模型中,工作面推进方向同初始最小地应力方向(y轴)之间的夹角分别为90°,60°,45°,30°和0°。

工作面开挖过程中,为监测顶煤主应力大小和方向变化特征,布置测面和测线,其中测面同水平面平行,距煤层底板8 m,测线位于测面中,在工作面中部沿推进方向布置。

工作面沿不同方向推进时,测线上顶煤最大和最小主应力分布如图8(a)所示(横坐标正值代表煤壁前方,负值代表煤壁后方):最大主应力在工作面前方70 m受到采动影响开始缓慢增大,工作面前方20 m急剧升高,在工作面前方8 m处达到峰值点,峰值系数2.5,之后顶煤发生破坏,承载能力降低,最大主应力迅速减小至煤体残余强度。对比不同方案测线上顶煤最大主应力分布曲线可知:5组模拟数据基本重合,工作面推进方向对最大主应力的影响较小。

图8 测线顶煤主应力大小分布

Fig.8 Principal stress distribution along measuring line

顶煤最小主应力同样于工作面前方70 m处缓慢增加,工作面前方20 m处开始快速升高并在工作面前方10 m处达到峰值,该阶段顶煤最小主应力主要受到覆岩运动的影响;峰值过后,开挖卸荷效应开始起主导作用,顶煤最小主应力开始减小,顶煤应力环境趋于恶劣(图8(a))。在工作面煤壁附近,顶煤最小主应力降至0水平,之后受到控顶区顶煤悬臂作用的影响,顶煤最小主应力开始反向增加,转变为拉应力(图8(b)),促使顶煤在架后冒落。峰值点前方顶煤最小主应力增长速度受到工作面推进方向的影响,随着工作面推进方向同最小主应力方向夹角的增加,最小主应力增长速度放缓。最小主应力峰值出现位置超前最大主应力峰值位置2 m,峰值系数达到2.7,峰值过后,顶煤最小主应力变化趋势一致,不再受工作面推进方向的影响。

测面上顶煤主应力大小空间分布特征如图9所示:初始最大主应力为10 MPa,最小主应力值为3 MPa。煤层采动后,采空区应力迅速降低,该范围内的覆岩重力向实体煤转移。覆岩重力传递作用下,临空侧煤体进入塑性破坏区,承载能力降低,其中分布的应力水平降低,高应力集中区继续向实体煤内侧转移,与工作面前方煤体支承压力峰值的端头分布形式不同,顶煤最大主应力峰值出现在工作面中部。

图9 主应力大小分布

Fig.9 Distribution of principal stress magnitude

左图为最大主应力;右图为最小主应力

顶煤最小主应力同样存在明显的集中现象,表明最小主应力受到开挖卸荷和覆岩运动的双重影响。同最大主应力相比,最小主应力变化相对缓和,但超前影响范围增大。对比5个模型中的应力分布可知:随着推进方向的改变,煤层中最大和最小主应力大小变化不大,最大和最小主应力峰值系数均约等于2.5,表明推进方向对顶煤主应力大小的影响不明显。结合图8~9可知原岩应力区至散体冒落区,顶煤最大主应力存在增大和减小两个阶段,最小主应力则经历增大、减小和反向增大3个过程。

工作面推进过程中,测面上顶煤主应力方向的赤平极射投影如图10所示,图中东西方向(90°~270°)为x轴方向,南北方向(0°~180°)为y轴方向,蓝色箭头为工作面推进方向;数据点颜色代表顶煤弹塑性状态,蓝色数据点代表顶煤处于弹性状态,靠近原岩应力区,其他颜色数据点代表顶煤进入塑性屈服状态,靠近采动影响区;图中虚线圆包围的数据点为工作面前方破碎顶煤中主应力方向,该区网格密度大,处于屈服状态顶煤的主应力方向数据点较密集。

采动前5个数值模型中初始最大主应力均为垂直应力,最小主应力为沿y轴方向的水平应力。采动后最大和最小主应力方向均发生旋转。最大主应力在平行于工作面推进方向的垂直平面内向采空区方向倾斜,偏离初始垂直方向,最小主应力快速向平行于工作面推进方向的垂直平面内旋转,并偏离初始水平方向,且同水平面的夹角逐渐增大。顶煤最大和最小主应力方向最大旋转量达到90°,最大主应力最终旋转至同工作面倾向一致的水平轴线方向,最小主应力在水平面内的旋转量与工作面推进方向同初始最小地应力方向之间的夹角相等。顶煤主应力方向在弹性区开始发生旋转,但弹性区顶煤主应力旋转幅度较小,说明煤体受采动影响程度低。塑性破坏区顶煤主应力旋转幅度增大,说明塑性区煤体受采动影响强烈。旋转过程中最小主应力和最大主应力之间的夹角保持不变,恒等于90°。

将测面划分为A,B,C,D四个区域,工作面推进方向同初始最小主应力方向呈45°夹角时,各测区顶煤主应力旋转特征如图11所示。采动影响下,A区顶煤最大主应力逐渐偏离初始垂直方向,沿北偏东45°方位向采空区旋转,同竖直方向夹角逐渐增大。A区主方向偏转受回采巷道的影响,北偏东45°轴线两侧同样存在最大主应力旋转迹线。弹塑性交界处,顶煤最大主应力旋转角度达到15°,进入塑性区,最大主应力继续旋转,旋转角度可达40°。煤壁后方顶煤最大主应力发生反向回旋现象,同竖直方向夹角减小,最大主应力最终旋转至北偏西45°水平轴线方向,旋转角度达到90°。B区顶煤最大主应力沿南偏西45°轴线方向逐渐向采空区旋转,最大旋转角度约为20°。由于该区网格稀疏,主应力方向数据点较A区少,顶煤最大主应力旋转幅度小。C区顶煤最大主应力沿北偏西45°轴线方向逐渐向采空区旋转,最大旋转角度约为35°。受回采巷道的影响,C区临空侧顶煤最大主应力旋转迹线为弧形。D区顶煤最大主应力旋转轨迹同C区关于北偏东45°轴线对称。

工作面推进方向同最小主应力方向夹角为45°的条件下,采动影响后A区顶煤最小主应力逐渐偏离南北水平轴线方向,旋转轨迹同西侧60°经线一致。弹塑性交界处,顶煤最小主应力方向旋转至垂直于南偏西45°轴线的平面内,同水平面的夹角约为40°。B区最小主应力旋转轨迹沿东侧60°经线,弹塑性交界处旋转至垂直于北偏东45°轴线的平面内,同水平面之间的夹角约为26°。C区最小主应力沿不同经线逐渐向垂直于南偏东45°轴线的平面内旋转,旋转至该平面后最小主应力方向保持不变,同水平面之间的夹角约为60°。D区顶煤最小主应力旋转特征同C区顶煤关于北偏东45°轴线对称。

工作面推进方向同最小主应力方向夹角30°时,测线上顶煤主应力旋转轨迹如图12所示(数据点颜色代表顶煤同煤壁的水平距离,正为煤壁前方,负为煤壁后方,d为距煤壁的距离,m):工作面前方顶煤最大主应力在过北偏东30°轴线的垂直平面内向采空区旋转,偏离垂直方向,煤壁上方最大主应力旋转量达到40°,煤壁后方3 m范围内顶煤最大主应力继续在该垂直平面内向采空区旋转,同垂直方向的夹角达到50°。煤壁后方3~5 m范围内最大主应力发生反向回旋,回转轨迹偏离过北偏东30°轴线的垂直平面。煤壁后方5~6 m范围内的顶煤最大主应力方向旋转至南偏东60°的水平轴线方向,平行于工作面倾向。

推进方向同初始最小地应力方向夹角30°的条件下,顶煤距煤壁距离大于25 m时,最小主应力向南偏东方向旋转,偏离南北水平轴线方向。距煤壁距离小于25 m时,主应力向南偏西方向旋转。超前煤壁7 m处,顶煤最小主应力旋转至垂直于南偏西30°轴线的平面内,同水平面之间的夹角达到30°,最小主应力方向在水平面内旋转30°。之后顶煤最小主应力在垂直于南偏西30°轴线的平面内继续向采空区旋转,煤壁后方3 m处同水平面之间夹角达到50°。煤壁后方3~6 m范围内最小主应力方向在垂直于南偏西30°轴线的平面内反向回旋,最大回转量可达30°,最小主应力方向同水平面夹角减小。

图10 测面上主应力方向分布

Fig.10 Principal stress direction distribution on the measuring plane

上图最大主应力方向;下图为最小主应力方向

图11 方案N3顶煤主应力旋转特征

Fig.11 Principal direction rotation characteristic of top coal in model N3

图12 方案N4测线上主应力方向旋转轨迹

Fig.12 Principal stress direction rotation along measuring line

结合图8~12可知:采动影响下,顶煤主应力大小和方向均发生变化。顶煤由位置A到F经历的应力路径如图13所示。工作面向ON方向推进,A点顶煤未受采动影响,最大主应力平行于z轴,中间主应力和最小主应力分别平行于x和y轴;采动影响后,B点顶煤主应力增大,最大和最小主应力在垂直平面ONZ内向采空区旋转,两者旋转角度一致,同时最小主应力在水平面OXY内向推进方向ON旋转;C点顶煤最小主应力首先达到峰值,主应力旋转幅度明显增大;D点顶煤最大主应力达到峰值,最小主应力受开挖卸荷影响开始降低,此时,最小主应力在水平面OXY内旋转至工作面推进方向ON;D点之后顶煤主应力在水平面OXY内不再发生旋转,在垂直平面ONZ内继续向采空区倾斜,由于顶煤破坏,最大主应力呈现降低趋势(E点);煤壁后方,顶煤最小主应力转变为拉应力,最小主应力方向在垂直平面ONZ内发生反向回旋现象,最大主应力最终旋转至工作面倾斜方向(F点)。

图13 顶煤应力路径

Fig.13 Stress paths of top coal

综上所述,顶煤主应力大小变化历史中:最大主应力存在增大和减小两个阶段,最小主应力经历增大、减小和反向增大3个过程;主应力方向旋转轨迹中:最大主应力始终在垂直于工作面推进方向的平面(ONZ)内向采空区旋转,控顶区上方发生反向回旋,于支架尾梁附近偏离垂直平面ONZ,最终旋转至工作面倾斜方向;最小主应力同时在垂直平面ONZ和水平面OXY内发生旋转,垂直平面内首先向采空区旋转,控顶区发生反向回旋。最小主应力在垂直平面ONZ内的旋转量同最大主应力旋转量相等,在水平面OXY内的旋转角度同工作面推进方向与初始最小地应力方向之间的夹角β相等。

方案N1顶煤连续-非连续渐进破坏过程如图14(a)所示:原岩应力区顶煤处于完整状态,由不规则多面体组成;采动影响下,因最大主应力加载、最小主应力卸载以及主方向旋转,顶煤多面体颗粒逐渐发生破坏,距离煤壁越近,多面体破坏越严重,顶煤破坏后产生的块体体积越小,冒放性好,最终充分破碎的顶煤在支架后方冒落。

图14 顶煤裂隙场分布特征

Fig.14 Distribution of cracks in top coal

顶煤裂隙发育过程如图14(b)所示:绿色黏结代表完整煤体基质,原岩应力区,顶煤未受采动影响,原生裂隙(粉红色)随机分布在煤体中。采动影响后,粉红色裂隙密度增大,顶煤裂隙发生I型扩展,扩展方向偏向最大主应力方向。该阶段顶煤裂隙扩展的原因有两种:① 主应力增大造成式(3)确定的微裂隙尖端拉应力达到抗拉强度;② 主方向旋转使最大主应力同微裂隙长轴之间的夹角达到优势扩展裂隙角,造成式(5)确定的顶煤微裂隙尖端拉应力达到顶煤抗拉强度。由于顶煤最大主应力向采空区旋转,因此,采动裂隙向采空区倾斜。随着同煤壁距离的减小,顶煤最小主应力增大,张开型微裂隙闭合,裂隙的I型扩展受到抑制,当微裂隙密度增大到一定程度时,沿剪应力最大的方向发生扩展。在煤壁前方较远处,顶煤最小主应力大,裂隙面上的正应力为高压应力,参数p/τ落于d2~dmax,顶煤裂隙发生纯II型扩展(蓝色裂隙),压剪破坏裂隙在顶煤中的贯通率快速增加,完整顶煤(绿色)所占面积减少。该阶段顶煤裂隙扩展方向同裂隙面平行。在煤壁附近及控顶区上方,由于开挖卸荷及控顶区顶煤悬臂作用,顶煤最小主应力迅速降低并转变为拉应力,参数p/τ的值落于dmin~d2,顶煤裂隙发生I-II混合型扩展(蓝色和红色裂隙),该阶段顶煤裂隙密度继续升高,代表完整顶煤基质的绿色黏结散布在顶煤中,所占面积比例极低,顶煤仅剩残余强度。该阶段裂隙扩展方向偏向最大主应力方向,属于非共面扩展。支架后方,顶煤全部进入破坏状态,代表完整顶煤的绿色接触消失。顶煤在自重作用下发生冒落,裂隙面张开,冒落顶煤块体之间的接触消失。根据裂隙产生机理的不同,可以将顶煤划分为5区:原岩应力区(I)、微裂隙加密区(II)、剪切破坏区(III)、拉剪混合破坏区(IV)和散体垮落区(V)。

顶煤破坏的连续计算结果如图14(c)所示:定义煤体状态参数λ,当煤体处于弹性状态时,λ=0;当煤体发生压剪破坏时,λ=1;当煤体发生拉剪破坏时,λ=2,当煤体发生拉剪-拉伸混合破坏时,λ=3;当煤体发生拉伸破坏时,λ=4。原岩应力区顶煤处于弹性状态;采动影响后,顶煤中开始出现塑性滑移线发育现象,该区域同图14(b)中的微裂隙加密区对应;随着同煤壁距离的减少,顶煤塑性滑移线数量增多并逐渐扩展,最终顶煤全部进入压剪破坏区,该区域同图14(b)中的压剪破坏区对应;当顶煤过渡至控顶区上方时,其破坏模式由压剪破坏转变为拉剪破坏,顶煤塑性变形程度继续升高,该区域同图14(b)中的拉剪混合破坏区对应;最后顶煤在自身重力作用下于支架后方冒落。

(1)顶煤冒放性同采动裂隙发育程度呈正比,采用断裂力学理论推导出顶煤微裂隙发生I,II和I-II型扩展的应力场条件,得到优势扩展裂隙角确定方法,顶煤微裂隙的扩展与否和扩展类型同时受到主应力大小和主方向的影响。

(2)顶煤最大和最小主应力分布均存在超前峰值现象,前者峰值位置滞后于后者,原岩应力区至散体冒落区最大主应力存在增大和减小两个阶段,最小主应力则经历增大、减小和反向增大3个过程,最小主应力峰值至煤壁顶煤应力路径同三轴卸围压实验中的加载历史相似。

(3)煤壁前方最大和最小主应力在平行于推进方向的垂直平面内向采空区旋转,两者旋转角度一致,煤壁后方发生反向回旋,最大主应力偏离垂直于推进方向的平面,最终旋转至工作面倾斜方向;最小主应力在水平面内的旋转角度同推进方向与初始最小地应力方向之间的夹角一致,最大主应力在水平面内不旋转。

(4)由于主应力增大和主方向旋转,煤壁前方顶煤裂隙首先发生I型扩展,最大主应力峰值附近,顶煤裂隙在高围压作用下发生II型扩展,煤壁附近,顶煤裂隙在开挖卸荷作用下发生I-II型混合扩展,最终破碎顶煤于支架后方冒落;由于主应力方向的旋转效应,顶煤采动裂隙向采空区倾斜,根据顶煤裂隙扩展机理的不同,可将顶煤划分为原岩应力区、微裂隙加密区、剪切破坏区、拉剪混合破坏区和散体垮落区。

参考文献(References) :

[1] 王家臣,赵文兵,赵鹏飞.急倾斜极软厚煤层走向长壁综放开采技术研究[J].煤炭学报,2017,42(2):286-292.

WANG Jiachen,ZHAO Wenbing,ZHAO Pengfei,et al.Research on the longwall top-coal caving mining technique in extremely inclined and soft thick coal seam[J].Journal of China Coal Society,2017,42(2):286-292.

[2] WANG J H.Development and prospect on fully mechanized top-coal caving in Chinese coal mines[J].International Journal of Coal Science & Technology,2014,1(3):253-260.

[3] 王家臣.厚煤层开采理论与技术[M].北京:冶金工业出版社,2009:47-51.

[4] WANG J C,YANG S L,LI Y,et al.A dynamic method to determine the supports capacity in longwall coal mining[J].Int J Min,Recl & Env,2015,29(4):277-288.

[5] 王家臣,王兆会.高强度开采工作面顶板动载冲击效应分析[J].岩石力学与工程学报,2015,34(S2):3987-3997.

WANG Jiachen,WANG Zhaohui.Impact effect of dynamic load induced by roof in high-intensity mining face[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(S2):3987-3997.

[6] 杨胜利,孔德中.大采高煤壁片帮防治柔性加固机理与应用[J].煤炭学报,2015,40(6):1361-1367.

YANG Shengli,KONG Dezhong.Flexible reinforcement mechanism and its application in the control of spalling at large mining height coal face[J].Journal of China Coal Society,2015,40(6):1361-1367.

[7] 王家臣,王蕾,郭尧.基于顶板与煤壁控制的支架阻力的确定[J].煤炭学报,2014,39(8):1619-1624.

WANG Jiachen,WANG Lei,GUO Yao.Determining the support capacity based on roof and coal wall control[J].Journal of China Coal Society,2014,39(8):1619-1624.

[8] 王家臣,富强.低位综放开采顶煤放出的散体介质流理论与应用[J].煤炭学报,2002,27(4):337-341.

WANG Jiachen,FU Qiang.The loose medium flow theory and its application on the longwall top-coal caving[J].Journal of China Coal Society,2002,27(4):337-341.

[9] WANG J C,YANG S L,LI Y,et al.Caving mechanisms of loose top-coal in longwall top-coal caving mining method[J].Int J Rock Mech Min Sci,2014,71:160-170.

[10] 王家臣,张锦旺.综放开采顶煤放出规律的BBR研究[J].煤炭学报,2015,40(3):487-493.

WANG Jiachen,ZHANG Jinwang.BBR study of top-coal drawing longwall top-coal caving mining[J].Journal of China Coal Society,2015,40(3):487-493.

[11] WANG J C,ZHANG J W,LI Z L.A new research system for caving mechanism analysis and its application to sublevel top-coal caving mining[J].Int J Rock Mech Min Sci,2016,88:273-285.

[12] 靳钟铭.放顶煤开采理论与技术[M].北京:煤炭工业出版社,2001.

[13] 宋选民.综放采场顶煤冒放性控制理论及其应用[M].北京:煤炭工业出版社,2002.

[14] 魏锦平,李胜利,靳钟铭.综放采场顶煤压裂机理的实验研究[J].岩石力学与工程学报,2002,21(8):1178-1182.

WEI Jinping,LI Shengli,JIN Zhongming.Testing study on cracking mechanism of top-coal under abutment pressure[J].Chinese Journal of Rock Mechanics and Engineering,2002,21(8):1178-1182.

[15] 王家臣,王兆会.综放开采顶煤在加卸载复合作用下的破坏机理[J].同煤科技,2017(3):1-8.

WANG Jiachen,WANG Zhaohui.Failure mechanism of top coal under the composite effect of loading and unloading[J].Science and Technology of Datong Coal Mining Administration,2017(3):1-8.

[16] WANG J C,WANG Z H,YANG S L.A coupled maro-and meso-mechanical model for heterogeneous coal[J].Int J Rock Mech Min Sci,2017,94:64-81.

[17] 陈忠辉,谢和平,林忠明.综放开采顶煤冒放性的损伤力学分析[J].岩石力学与工程学报,2002,21(8):1136-1140.

CHEN Zhonghui,XIE Heping,LIN Zhongming.Study on falling ability of top coal during top coal caving by damage mechanics[J].Chinese Journal of Rock Mechanics and Engineering,2002,21(8):1136-1140.

[18] 陈忠辉,谢和平,王家臣.综放开采顶煤三维变形、破坏的数值分析[J].岩石力学与工程学报,2002,21(3):309-313.

CHEN Zhonghui,XIE Heping,WANG Jiachen.Three dimensional deformation and failure of top coal analyzed by numerical simulation[J].Chinese Journal of Rock Mechanics and Engineering,2002,21(3):309-313.

[19] 王家臣,白希军,吴志山,等.坚硬煤体综放开采顶煤破碎块度的研究[J].煤炭学报,2000,25(3):238-242.

WANG Jiachen,BAI Xijun,WU Zhishan,et al.The research on the fractured blocks of the top-coal in the longwall top-coal caving technique of the hard coal seam[J].Journal of China Coal Society,2000,25(3):238-242.

[20] 王兆会.综放开采顶煤破坏机理及冒放性判别方法研究[D].北京:中国矿业大学(北京),2017.

[21] KHANAL M,ADHIKARY D,BALUSU R.Evaluation of mine scale longwall top coal caving parameters using continuum analysis[J].Min Sci Tech (China),2011,21:787-796.

[22] ALEHOSSEIN H,POULSEN B A.Stress analysis of longwall top coal caving[J].Int J Rock Mech Min Sci,2010,47:30-41.

[23] VAKILI A,HEBBLEWHITE B K.A new cavability assessment criterion for Longwall Top Coal Caving[J].Int J Rock Mech Min Sci,2010,47:1317-1329.

[24] YASITLI NE,UNVER B.3Dnumerical modeling of longwall mining with top-coal caving[J].Int J Rock Mech Min Sci,2005,42:219-235.

[25] BASARIR H,OGE IF,AYDIN O.Prediction of the stresses aro-und main and tail gates during top coal caving by 3D numerical analysis[J].Int J Rock Mech Min Sci,2015,76:88-97.

[26] 李世愚,和泰名,尹祥础.岩石断裂力学[M].北京:科学出版社,2016.

[27] NEMAT NS,HORII H.Compression-induced microcrack growth in brittle solids’axial splitting and shear failure[J].Journal of Geophysical Research,1985,90(B4):3105-3125.