肖双双1,马 力1,丁小华2

(1.西安科技大学 能源学院,陕西 西安 710054; 2.中国矿业大学 矿业工程学院,江苏 徐州 221116)

摘 要:为了优化确定抛掷爆破台阶参数,采用回归分析等方法,构建了抛掷爆破台阶参数与采剥费用之间的关系模型,并从地质资源条件、设备线性尺寸、生产作业条件等方面提出了抛掷爆破台阶参数的约束条件,建立了抛掷爆破台阶参数多目标优化模型,提出了基于带精英策略的非支配排序遗传算法(NSGA-Ⅱ)的多目标优化模型求解方法。通过工程实例计算,得出以下结论:黑岱沟抛掷爆破台阶最优工作线长度为2 200 m,台阶高度为38 m,采掘带宽度为84 m,台阶坡面角为65°。在不考虑其他因素的影响下,露天矿采剥总费用随着工作线长度的增大先减小后增大,随着台阶高度的增大而减小。采掘带宽度在60~90 m范围内变化时,采剥总费用随着采掘带宽度的增大先降低后增大。露天矿采剥总费用随着台阶坡面角的增大而降低,但台阶坡面角对台阶稳定性影响较大,而台阶高度对采剥总费用的影响较大,相同稳定系数的情况下,取较小的台阶坡面角、较大的台阶高度时采剥总费用较小。

关键词:抛掷爆破;台阶参数;多目标规划;NSGA-II

中图分类号:TD235,TD804

文献标志码:A

文章编号:0253-9993(2018)09-2422-10

移动阅读

|肖双双,马力,丁小华.基于多目标规划的抛掷爆破台阶参数优化[J].煤炭学报,2018,43(9):2422-2431.doi:10.13225/j.cnki.jccs.2018.0573

XIAO Shuangshuang,MA Li,DING Xiaohua.Optimization on bench parameters of casting blast based on multi-objective programming[J].Journal of China Coal Society,2018,43(9):2422-2431.doi:10.13225/j.cnki.jccs.2018.0573

收稿日期:2018-04-27

修回日期:2018-07-24

责任编辑:毕永华

基金项目:陕西省教育厅科研计划资助项目(18JS067);陕西省自然科学基础研究计划资助项目(2017JM5115);国家自然科学基金青年科学基金资助项目(51604264)

作者简介:肖双双(1988—),男,江苏丰县人,讲师,博士。E-mail:kdxiaoshuang@163.com

通讯作者:丁小华(1985—),男,江苏连云港人,讲师,博士。E-mail:dxhemail@126.com

XIAO Shuangshuang1,MA Li1,DING Xiaohua2

(1.School of Energy Engineering,Xi’an University of Science and Technology,Xi’an 710054,China; 2.School of Mines,China University of Mining and Technology,Xuzhou 221116,China)

Abstract:In order to optimize and determine the bench parameters of casting blast,the methods such as regression analysis had been used to build a relational model between the bench parameters of casting blast and the costs of mining and stripping.The constraint conditions of bench parameters in the casting blast were determined in the aspects of geological resource conditions,equipment’s linear dimensions,producing and operating conditions,etc.The multi-objective optimization model of bench parameters in the casting blast was built,and its solution was also proposed based on the Elitist Nondominated Sorting Genetic Algorithm (NSGA-II).The following conclusions were drawn according to the calculation results of engineering projects.As for the bench of casting blast in Heidaigou,the optimal working face length is 2 200 m,the bench height is 38 m,the mining panel width is 84 m,and the bench slope angle is 65°.Keeping other factors the same,the cost of mining and stripping of open-pit mine decreased first then increased with the increase of working face length,while decreased with the increase of bench height and bench slope angle.When the mining panel width increased from 60 m to 90 m,the cost of mining and stripping decreased first then increased.The bench slope angle affected the bench stability more,while the bench height affected the cost of mining and stripping more.Keeping the same stability coefficient,a smaller bench slope angle and a higher bench reduced the cost of mining and stripping.

Key words:casting blast;bench parameters;multi-objective programming;NSGA-II

抛掷爆破技术与拉斗铲倒堆工艺结合使用可以大幅提升露天矿的生产能力,降低剥离费用,因此在露天煤矿得到了广泛的应用[1-2]。抛掷爆破台阶参数包括台阶高度、台阶坡面角、工作线长度、采掘带宽度等,它们直接影响抛掷爆破效果、拉斗铲倒堆效率,影响露天矿的经济效益[3-4]。

一般多利用经验公式并参照相似矿山生产经验,按一定的先后顺序独立设计抛掷爆破台阶参数[5]。如董旭辉根据黑岱沟露天煤矿煤层赋存情况以及拉斗铲生产能力,确定了抛掷爆破台阶的平均高度[6]。韩万东等利用经验公式确定了黑岱沟露天煤矿抛掷爆破台阶的台阶高度、采掘带宽度等参数[7]。

抛掷爆破台阶参数的设计也多采用以下两种方式:一是根据露天矿的具体生产条件,提出多个可行的抛掷爆破台阶参数方案,然后根据技术经济比较选择其中的一个方案作为最优方案;二是假设其余抛掷爆破台阶参数已知,考虑抛掷爆破台阶稳定性、抛掷爆破效果等因素,以露天矿生产能力最大或者生产成本最小等为目标函数,优化单个抛掷爆破台阶参数[8]。如张克树等根据黑岱沟露天煤矿煤层的地质资源条件,提出了4个抛掷爆破台阶高度方案,从需要拉斗铲斗容、作业半径等方面进行优选,最终确定台阶高度为45 m[9]。马力等分析了抛掷爆破台阶高度与有效抛掷率的关系,推导出了抛掷爆破台阶高度与露天矿生产能力间的函数关系,计算确定在黑岱沟露天煤矿生产能力为33 Mt/a的情况下,要求抛掷爆破台阶平均高度不大于37 m[10]。

显然,第一种方式提出的比选方案有限,很难保证提出并选出全局最优方案;而第二种方式忽略了抛掷爆破台阶参数之间的影响,独立优化单个参数。由于抛掷爆破台阶参数之间相互联系,甚至相互影响、相互约束。如台阶坡面角与台阶高度均影响有效抛掷率及抛掷爆破台阶的稳定性。保证台阶稳定性相同的情况下,增大抛掷爆破台阶高度,必须减小台阶坡面角;台阶高度、采掘带宽度、工作线长度均影响拉斗铲生产效率。假设其中两个参数不变的情况下,对某一个参数进行优化,优化结果仅是假设条件下的最优值,但不一定是全局最优值。

因此,较科学的方法是综合多种因素,以多个待优化抛掷爆破台阶参数为变量,以生产能力最大或者生产成本最小等为目标函数,建立抛掷爆破台阶参数优化模型,进行综合优化。抛掷爆破台阶参数优化即要保证露天矿生产安全,又要降低露天矿的生产成本,两方面相互冲突、相互竞争,是典型的多目标优化问题。笔者以台阶稳定系数最大以及采剥总费用最小为目标,建立了抛掷爆破台阶参数多目标优化模型,并提出了基于NSGA-Ⅱ算法的模型求解方法。

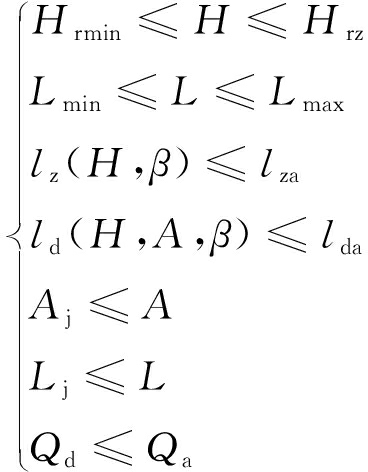

抛掷爆破台阶参数优化变量包括抛掷爆破台阶高度H、台阶坡面角β、采掘带宽度A和工作线长度L,如图1所示。

图1 设计变量示意

Fig.1 Schematic diagram of design variables

抛掷爆破台阶参数优化设计中的目标函数主要有安全性和经济性两大类目标,其中安全性目标选择台阶稳定系数最大为目标函数,经济性目标选择采剥总费用最小为目标函数。因此,抛掷爆破台阶参数优化模型的目标函数为

min F(X)=min{-Fs,Pz}

(1)

式中,Fs为抛掷爆破台阶稳定系数;Pz为露天矿采剥总费用。

1.2.1 台阶稳定系数

在露天矿地址资源条件等确定的情况下,影响抛掷爆破台阶稳定性的因素仅有抛掷爆破台阶高度与台阶坡面角[11]。因此,台阶稳定系数是两者的函数。

Fs=f(H,β)

(2)

1.2.2 采剥总费用

我国大型露天煤矿多是底部煤层顶板部分岩石适宜采用抛掷爆破拉斗铲倒堆工艺,抛掷爆破台阶上部一般会存在采用其他工艺的剥离台阶。抛掷爆破台阶坡面角β、采掘带宽度A、台阶高度H不影响上部台阶剥离费用;只有工作线长度L影响上部岩石剥离设备的效率及运输距离。采掘带宽度A与工作线长度L影响下部采煤作业的设备效率及运距。工作线长度影响露天矿的生产剥采比。

采剥总费用包括煤层的开采费用,抛掷爆破台阶的穿爆、倒堆剥离费用,以及上部岩石的剥离费用,即采剥总费用为

Pz=Pc+Pbd+Pbs+Pr=f(H,β,A,L)

(3)

式中,Pc为原煤年开采费用;Pbd为抛掷爆破台阶年穿爆费用;Pbs为抛掷爆破台阶年倒堆剥离费用;Pr为抛掷爆破台阶上部岩石年剥离费用。

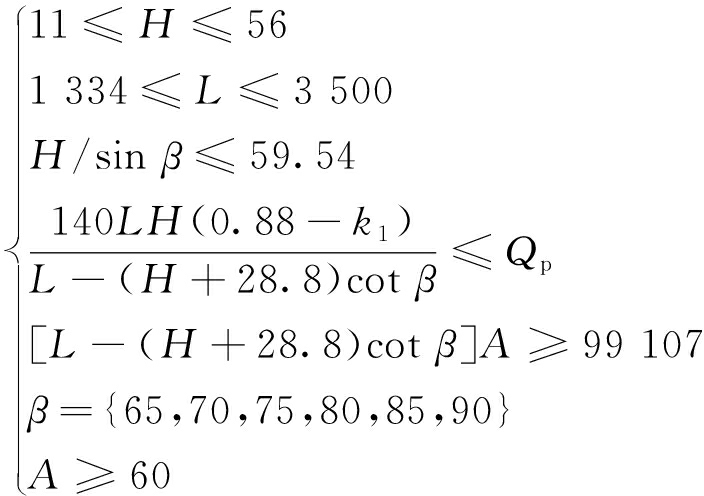

抛掷爆破台阶参数的取值范围受露天矿地质资源条件、生产作业条件、生产设备线性尺寸等约束,详见式(4):

s.t.

(4)

式中,Hrmin为抛掷爆破要求的最小台阶高度,m;Hrz为岩层总厚度,m;Lmin,Lmax分别为受露天矿境界限制的最小、最大工作线长度,m;lz(H, β)为台阶参数要求的钻机线性尺寸;lza为钻机实际线性尺寸;ld(H,A,β)为台阶参数要求的拉斗铲线性尺寸;lda为拉斗铲实际线性尺寸;Aj为作业空间要求的采掘带宽度,m;Lj为技术要求的工作线长度,m;Qd为拉斗铲的计划剥离量;Qa为拉斗铲的实际生产能力。

NSGA-II是由DEB等提出的一种NSGA改进算法,NSGA-II算法提出了快速非支配排序方法,能够降低计算复杂度;采用精英策略,可以扩大采样空间,保留优良个体;并引入拥挤度比较机制,维持解的多样性,能够避免求解的目标偏好性。因此,本文利用NSGA-II求解抛掷爆破台阶参数多目标优化模型。算法流程(图2)如下[12]:

(1)假设种群规模为N,交叉概率为Pcross,变异概率为Pmut,最大进化代数为T。随机产生规模为N的初始种群Pt(t=0),种群中的每个个体则为掷爆破台阶参数多目标优化模型的一个可行解。

(2)对种群Pt进行选择、交叉与变异操作,产生规模为N的子代种群Qt,将种群Pt和Qt合并为规模为2N的混合种群Rt,即Rt=Pt∪Qt。

(3)对混合种群Rt进行快速非支配排序,获得非支配解集{F1,F2……}。令Pt+1=∅,i=1,若|Pt+1|+|Fi|≤N,则Pt+1=Pt+1∪Fi,i=i+1;否则根据每个目标函数值计算Fi中个体的拥挤距离,并根据个体的拥挤距离按降序排序,令Pt+1=Pt+1∪Fi[1:(N-|Pt+1|)]。

(4)令t=t+1,若t>T,则终止流程,求出最优解集,否则重复步骤(2),(3),(4)。

图2 NSGA-II主要流程

Fig.2 Flow chart of NSGA-II

步骤(2)中的选择、交叉、变异分别采用锦标赛选择方法、模拟二进制交叉算子及多项式变异算子[13]。

(1)锦标赛选择方法。

随机选择k(一般k=2)个个体利用拥挤距离比较算子进行比较,选择其中较优的个体。

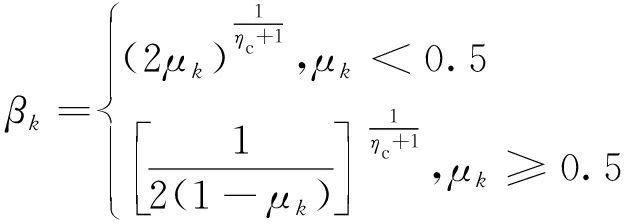

(2)模拟二进制交叉算子。

实数编码时,采用模拟二进制交叉算子对父代个体进行交叉操作。第t代的两个个体p1,p2交叉产生t+1代两个个体c1,c2的流程如下:

取随机数μk∈(0,1),利用式(5)计算得出分布因子βk。

(5)

式中,ηc为交叉分布指数。

根据式(6)计算得出c1,c2。

βk)p1,k+(1+βk)p2,k]

![]() βk)p1,k+(1-βk)p2,k]

βk)p1,k+(1-βk)p2,k]

(6)

式中,c1,k为c1的第k个基因。

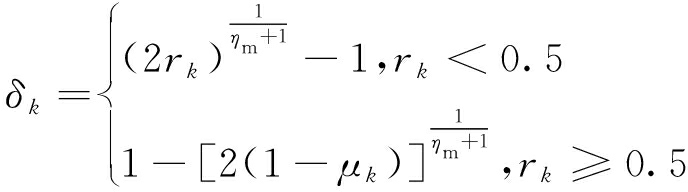

(3)多项式变异算子。

令Pk为父代个体P的第k个基因,取随机数rk∈(0,1),利用式(7)计算δk:

(7)

式中,ηm为变异分布指数。

利用式(8)计算得出个体c:

ck=pk+(pku-pkl)δk

(8)

式中,ck为c的第k个基因,pku为pk的上边界,pkl为pk的下边界。

步骤(3)利用快速非支配排序得到的非支配解集{F1,F2……}中,F1中的解只支配解而不被其他解支配,F2中的解只被F1中的解支配,依此类推。若两个体的非支配排序相同,则具有较大拥挤距离的个体较优;若两个体的非支配排序不同,则非支配排序序号较低的个体较优。选取较优的个体遗传至下一代。

利用以上算法求解抛掷爆破台阶参数多目标优化模型的思路如下:

首先,设定最大进化代数T、种群规模N等基本参数,在满足约束条件(式(4))的情况下随机产生N组抛掷爆破台阶参数Pt=(Hi,βi,Ai,Li)(i=1,2,…,N)。

然后,对随机产生的N组抛掷爆破台阶参数Pt进行上述的选择、交叉与变异操作,产生N组新的抛掷爆破台阶参数Qt=(Hj,βj,Aj,Lj)(j=1,2,…,N),将Pt与Qt合并产生2N组抛掷爆破台阶参数Rt=(Hk,βk,Ak,Lk)(k=1,2,…,2N)。

再计算2N组抛掷爆破台阶参数对应的抛掷爆破台阶稳定系数Fsk及露天矿采剥总费用Pzk两个目标函数值,根据目标函数值对Rt进行快速非支配排序,即从2N组抛掷爆破台阶参数中选出N组较优的参数。重复以上步骤直至达到设置的最大进化代数T,最后保留的N组抛掷爆破台阶参数PT=(Hi,βi,Ai,Li)(i=1,2,…,N)即为求解的台阶参数最优解集。可在保证抛掷爆破台阶稳定的情况下,选择露天矿采剥总费用最小的解作为最终解。

2.1.1 炮孔总长度

抛掷爆破时一般采用倾斜炮孔,令钻孔倾角等于台阶坡面角,以使抵抗线较为均匀,改善爆破效果。

假设炮孔超深长度为lcs,填塞长度为lts,预裂孔孔距为S,一幅采掘带划分爆区个数为nb,则炮孔长度为H/sin β+lcs,一幅采掘带内预裂面长度为L+nbA,预裂孔总长度为

假设炸药单耗为q,炸药密度为ρ0,抛掷爆破炮孔直径为d,则爆破一幅采掘带内岩石所需装药量为qAHL,每个抛掷爆破炮孔的装药量为

一幅采掘带需抛掷爆破炮孔总长度为

因此,抛掷爆破台阶一幅采掘带需炮孔总长度为

![]()

(9)

2.1.2 钻机钻孔周期

钻机钻孔周期为

Δtjg+Δtxg)+tdw

(10)

式中,lb为炮孔长度,![]() ,m;vzj(H)为钻机钻进速度,m/min;vtg为提杆速度,m/min;lzg为钻杆长度,m;nzg为钻杆数,nzg=「

,m;vzj(H)为钻机钻进速度,m/min;vtg为提杆速度,m/min;lzg为钻杆长度,m;nzg为钻杆数,nzg=「![]() ⎤,「⎤为向上取整符号;Δtjg为接一根钻杆时间,min;Δtxg为卸一根钻杆时间,min;tdw为钻机对位时间。

⎤,「⎤为向上取整符号;Δtjg为接一根钻杆时间,min;Δtxg为卸一根钻杆时间,min;tdw为钻机对位时间。

2.1.3 钻机平均行走时间

假设抛掷爆破台阶沿工作线方向划分为nb个爆区,nz台钻机同时进行钻孔,抛掷爆破孔距为a,共np排钻孔,则一幅采掘带内单台钻机的走行总距离为

Lzx≈![]()

nznb(np-1)a+(nznb+nb+1)A

(11)

平均走行时间为

(12)

式中,vzx为钻机的走行速度,m/min。

2.1.4 钻机效率

一幅采掘带单台钻机所需正常作业时间为

(13)

则钻机生产效率为

(14)

2.1.5 穿爆费用

假设钻孔成本与钻机生产效率成反比,炸药单价为czy,钻机生产效率为lz0时的钻孔成本为cz0。则一幅采掘带穿爆费用为

(15)

抛掷爆破台阶年穿爆费用为

(16)

式中,D为露天矿年推进度,m/a,![]() ,Md为露天矿计划原煤产量,Lm为煤层工作线长度。

,Md为露天矿计划原煤产量,Lm为煤层工作线长度。

2.2.1 有效抛掷率

在工程地质条件、施工质量等不变的情况下,有效抛掷率主要受钻孔倾角、采掘带宽度、台阶高度等影响[14-16]。根据文献[17]确定有效抛掷率计算公式:

(17)

式中,μ1为与岩体、炸药性质有关的系数;g为重力加速度,m/s2;H′为抛掷点与破碎岩石落点间的高差,m;v0为岩石质点的初速度,m/s。

2.2.2 拉斗铲平均生产效率

根据拉斗铲作业周期[18-19]、生产效率[20-21]的影响因素,确定拉斗铲平均生产效率为

,m3/h

(18)

式中,kz为拉斗铲倒堆量与倒堆台阶剥离量的比值,kz=1-k1-kf,kf为辅助剥离率;Qh为拉斗铲小时生产能力,m3/h;tdz为拉斗铲倒堆一幅剥离物的行走时间,h;tzb为拉斗铲作业平台准备等所需时间,h。

2.2.3 倒堆剥离费用

假设倒堆剥离成本与拉斗铲生产效率成反比,拉斗铲小时生产效率为Qd0时的倒堆剥离成本为cd0,则一幅采掘带的倒堆剥离费用为

(19)

式中,cf为辅助剥离成本,元/m3;ckz为做扩展平台单位成本,元/m3;kkz为扩展平台量与抛掷爆破总量之比。

抛掷爆破台阶年倒堆剥离费用为

Pbs=PbsAD/A

设露天矿的覆盖层岩石总厚度为Hrz,松动爆破岩石厚度为Hr=Hrz-H,松动爆破岩石划分nr个台阶剥离,台阶高度为hri(i=1,2,…,nr),工作帮坡角为α,端帮帮坡角为θ,非工作帮坡角为φ,煤层厚度为h,如图3所示。

图3 露天矿采场断面示意

Fig.3 Schematic diagram of the section of the open-pit mine

单台单斗挖掘机的工作线长度为

(20)

式中,Lr为单斗卡车工艺工作线长度,m;ndc为单斗挖掘机台数;Lri为第i个台阶工作线长度,Lri= Lr(i-1)+(Hr(i-1)+Hri)cot θ,Lr0=L,Hr0=H,![]() 假设单斗挖掘机的生产成本与其生产效率成反比,单斗挖掘机生产能力为Qdc0时的生产成本为cdc0,则抛掷爆破台阶工作线长度为L时,第i台单斗挖掘机年采装费用为

假设单斗挖掘机的生产成本与其生产效率成反比,单斗挖掘机生产能力为Qdc0时的生产成本为cdc0,则抛掷爆破台阶工作线长度为L时,第i台单斗挖掘机年采装费用为

ΔQkq)+

ΔQkq+ΔtdzxQdhkkq]

(21)

式中,kkq为单斗挖掘机开切效率;Ar为岩石台阶采掘带宽度,m;ΔQkq为单台单斗挖掘机一幅开切量,m3;Qdh为单斗挖掘机小时生产能力,m3/h;Δtdzx为单台单斗挖掘机一幅走行时间,h。

第i个松动爆破台阶的年穿爆、运输、排土费用为

Pri=LriDhri(crb+crylryi+crp)

(22)

式中,crb为岩石穿爆成本,元/m3;cry为岩石运输成本,元/(m3·km);crp为岩石排弃成本,元/m3;lryi为第i个松动爆破台阶剥离物运距,![]() (cot α+cot φ)+A]/1 000,双环内排时kry=0.5,单环内排时kry=1。

(cot α+cot φ)+A]/1 000,双环内排时kry=0.5,单环内排时kry=1。

抛掷爆破台阶上部岩石年剥离费用为

(23)

抛掷爆破台阶下部煤层开采常采用尽头式工作面,平装车。假设采煤挖掘台数为nm,采煤挖掘机小时生产能力为Qmh,每幅开切量为ΔQmk,开切口开切效率为kmk,则单斗挖掘机的年采掘时间为

(24)

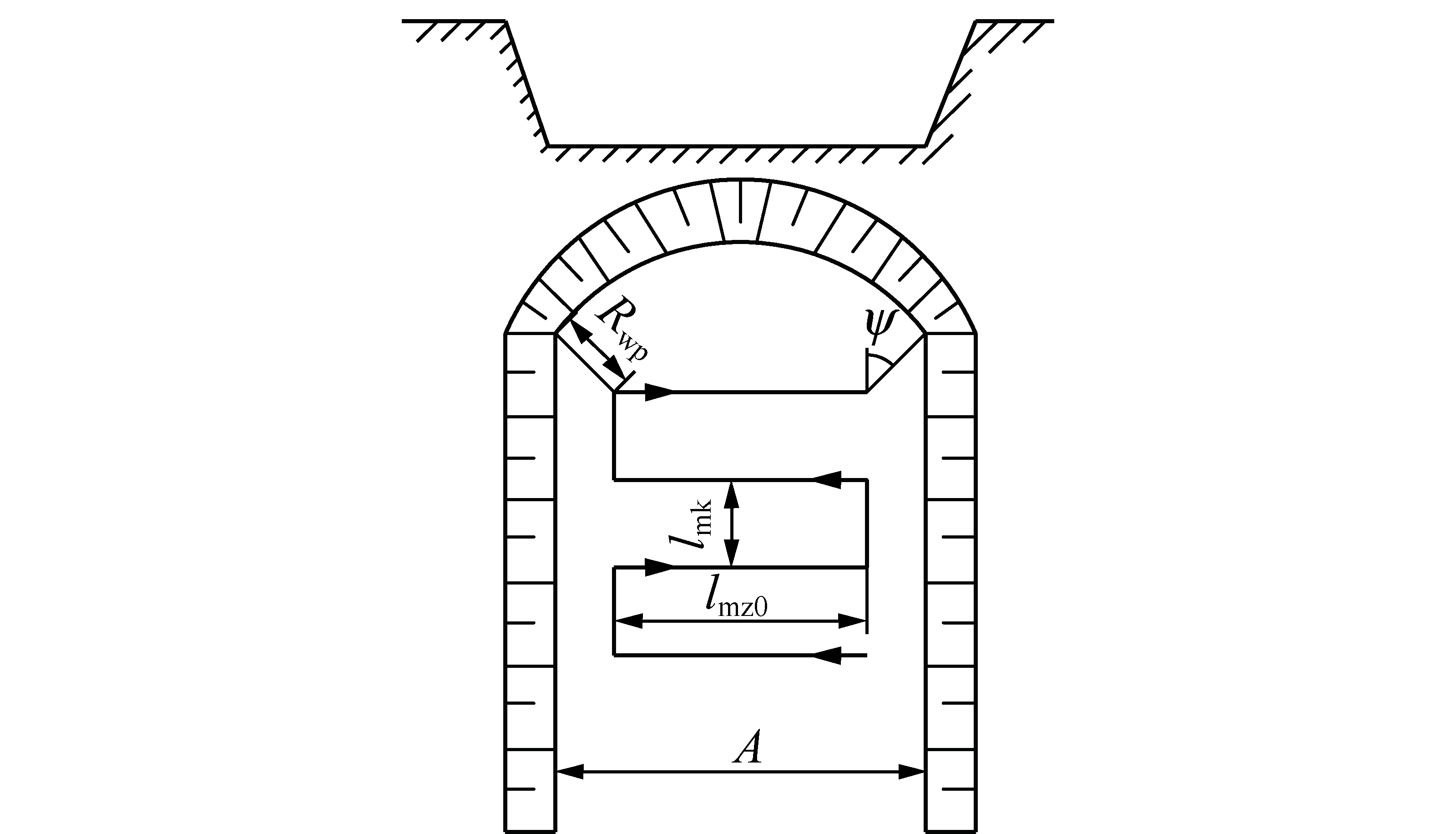

式中,Lm为煤层工作线长度,Lm=L-(H+h)cot β。单斗挖掘机工作面走行路线如图4所示,根据图4可推导出单斗挖掘机年走行时间为

(25)

式中,Rwp为单斗挖掘机挖掘半径,m;ψ为单斗挖掘机与工作线的夹角,(°);lmk为单斗挖掘机一次采掘厚度,m;vmz为单斗挖掘机走行速度,m/h。

图4 单斗挖掘机工作面走行路线示意

Fig.4 Walking route of shovel in working face

采煤单斗挖掘机平均生产效率为

,m3/h

(26)

假设采煤单斗挖掘机生产效率为Qm0时的采煤成本为cm0,则原煤年开采费用为

(27)

式中,cmy为原煤运输成本,元/(m3·km);cmb为原煤穿爆成本,元/m3;lmy为原煤运距,km。lmy=kmyLm+lmq,其中,lmq为与工作线长度无关的原煤运输距离,m;工作线采用分区交替布置方式时kmy=0.75,采用单向作业时kmy=0.50,采用往返作业时kmy=1.00。

以黑岱沟露天煤矿为例,其抛掷爆破拉斗铲倒堆工艺相关参数见表1。

表1 抛掷爆破拉斗铲倒堆工艺相关参数

Table 1 Relevant parameters of casting blast strip technology

根据黑岱沟露天煤矿生产统计数据整理分析可得各生产环节成本等指标,详见表2。

表2 各生产环节相关指标表

Table 2 Relevant indices of each production link

根据其岩石力学参数,采用Bishop法计算得出不同坡面角和台阶高度时抛掷爆破台阶与煤层组成的高台阶的稳定系数,如图5所示。

图5 高台阶稳定系数与台阶坡面角、台阶高度关系

Fig.5 Relationships among the stability coefficient of high bench,bench height and bench slope angle

进行多项式拟合,可以得出台阶稳定系数与台阶高度、台阶坡面角的关系:

Fs=4.![]()

![]()

(29)

根据以上参数可确定黑岱沟露天煤矿抛掷爆破台阶参数优化模型为

min Pz=Pz(H,L,A,β)

max Fs=f(H,β)

s.t.

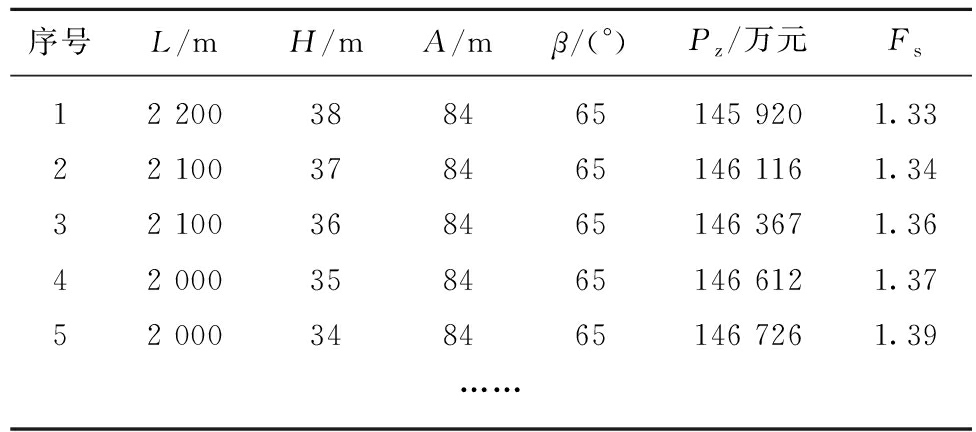

由于钻孔倾角为60°时,钻孔装药较困难,尤其是潮湿的炮孔,因此,令钻孔倾角β≥65°。设置种群规模N=50,交叉概率Pcross=0.85,变异概率Pmut=0.15,最大进化代数T=200,利用编写的相关程序代码求解,可得Pareto最优解集,见表3。

表3 台阶参数最优解集

Table 3 Pareto optimal solution set of bench parameters

模型求解过程中的抛掷爆破台阶年穿爆费用、抛掷爆破台阶倒堆剥离费用、上部岩石剥离费用、原煤开采费用等根据前述公式及表1、表2中的基础数据计算求得。

假设抛掷爆破台阶高度H=38 m、工作线长度L=2 200 m、采掘带宽度A=84 m、台阶坡面角β=65°的情况下,以原煤开采费用为例介绍计算过程。

煤层工作线长度为:Lm=L-(H+h)cot β=2 168.85 m;露天矿年推进度:D=Md/(hLmγkc)=3 400×10 000/(28.8×2 168.85×1.43×0.98)=388.41 m。

利用式(24),(25),(26)计算分别可得采煤单斗挖掘机的年采掘时间tmw=6 218.69 h,采煤单斗挖掘机年走行时间为tmw=653.37 h,采煤单斗挖掘机平均生产效率Qmp=1 153.28 m3/h。将相关数据代入式(27)可得原煤年开采费用Pc=30 789万元。

由于台阶稳定性计算时,没有考爆破震动、地下水等因素影响,计算结果偏大。为保证抛掷爆破高台阶的稳定,一般要求稳定系数Fs≥1.3。最终确定黑岱沟露天煤矿抛掷爆破台阶参数优化结果为:工作线长度L=2 200 m,台阶高度H=38 m,采掘带宽度A=84 m,台阶坡面角β=65°。优化结果与露天煤矿生产现状对比结果见表4。

表4 优化前后相关指标对比

Table 4 Related indexes before and after optimization

优化前后预裂爆破参数不变,预裂孔孔距S=3.5 m,预裂孔距缓冲孔的距离为4.0 m。由于优化后工作线长度不变,抛掷爆破爆区长度不变;抛掷爆破共11排爆孔,最小抵抗线为7 m,第2,3排排拒保持6.7 m不变,后8排排拒均增加0.5 m,在7.1~7.7 m之间;为保持炸药单耗不变,炮孔孔距由11 m调整为10.2 m,装药结构、连线方式等不变。

优化后,台阶高度降低2 m,采掘带宽度增加4 m,扩大了煤层开采作业空间,降低了辅助剥离量,提高了采煤单斗挖掘机和运煤卡车的生产效率和作业安全性,采剥总费用降低200.3万元。

3.2.1 台阶高度、工作线长度对采剥总费用的影响

令采掘带宽度A=80 m,台阶坡面角β=65°,台阶高度以2 m为步长从32 m增至42 m,工作线长度以100 m为步长从1 400 m增至3 500 m,计算采剥总费用,结果如图6所示。

图6 采剥总费用与工作线长度关系

Fig.6 Relationship between the working face length and the total cost of mining and stripping

图6中,方框所代表的点表示对应台阶高度时,为使拉斗铲生产能力满足露天矿生产要求,抛掷爆破工作线长度应取的最小值,如抛掷爆破台阶高度H=36 m时,工作线长度L≥1 700 m。

由图6可知,不同台阶高度条件下,采剥总费用变化规律基本一致。不考虑其他因素时,采剥总费用随工作线长度的增大先减小后增大,最优工作线长度在2 100 m左右。工作线长度大于2 400 m之后,采剥总费用显著增大。

不考虑其他因素时,采剥总费用随台阶高度的增大而减小。但受拉斗铲生产能力的限制,随着台阶高度的增大,工作线长度也必须增大,最小工作线长度Lmin可能大于采剥总费用最小时对应的工作线长度。因此,实际采剥总费用并不是随着台阶高度的增大而减小。图6中,台阶高度为38 m,工作线长度为2 100 m时对应的采剥总费用最小,为145 953万元。

3.2.2 采掘带宽度、台阶坡面角对采剥费用的影响

令抛掷爆破台阶高度为38 m、工作线长度为2 100 m,令采掘带宽度以2 m为步长从60 m增至90 m,台阶坡面角以5°为步长从65°增加至80°,计算不同条件下的采剥总费用,结果如图7所示。

图7 采剥总费用与采掘带宽度关系

Fig.7 Relationship between the mining panel width and the total cost of mining and stripping

由图7可知,采剥总费用随着台阶坡面角的增大而降低。台阶坡面角由65°提高至80°时,采剥总费用平均降低367万左右。采掘带宽度在60~90 m范围内变化时,采剥总费用变化规律基本一致,采剥总费用随着采掘带宽度的增大先降低后增大,当采掘带宽度A=84 m时,采剥总费用最小。

由以上分析可知,为了降低露天矿的采剥总费用,应尽量增加抛掷爆破台阶高度和台阶坡面角,选择合适的工作线长度和采掘带宽度。但由表2可知,最优解中所有的台阶坡面角均为最小值65°,主要因为台阶高度对采剥总费用的影响较大,而台阶坡面角对台阶稳定性影响较大,相同稳定系数的情况下,应取较大的台阶高度、较小的台阶坡面角。

(1)黑岱沟露天煤矿抛掷爆破台阶参数优化结果为:H=38 m,L=2 200 m,β=65°,A=84 m。优化后,使年采剥总费用减少200.3万元。

(2)不考虑其他因素的条件下,露天矿采剥总费用随着台阶高度的增大而减小,随着工作线长度的增大先减小后增大。但当台阶高度增大到一定程度后,必须增大工作线长度以提高拉斗铲生产效率,从而满足露天矿生产能力要求。此时,再增大台阶高度,露天矿采剥总费用可能增大。黑岱沟露天煤矿,在β=65°,A=80 m的情况下, L=2 100 m,H=38 m时采剥总费用最小。

(3)采掘带宽度在60~90 m范围内变化时,采剥总费用变化规律基本一致,随着采掘带宽度的增大先降低后增大。黑岱沟露天煤矿在H=38 m,L=2 100 m,β={65°,70°,75°,80°}的情况下, A=84 m时采剥总费用最小。

(4)台阶高度对采剥总费用的影响较大,而台阶坡面角对台阶稳定性的影响较大,相同台阶稳定性的条件下,取较大的台阶高度、较小的台阶坡面角时采剥总费用较小。

参考文献(References) :

[1] 傅洪贤,李克民.露天煤矿高台阶抛掷爆破参数分析[J].煤炭学报,2006,31(4):442-445.

FU Hongxian,LI Kemin.Analysis of high bench cast blasting parameters in surface coal mines[J].Journal of China Coal Society,2006,31(4):442-445.

[2] 韩亮,刘殿书,李红江,等.基于Weibull模型的高台阶抛掷爆破爆堆形态BP神经网络预测[J].煤炭学报,2013,38(11):1947-1952.

HAN Liang,LIU Dianshu,LI Hongjiang,et al.BP neural network forecast of blasting muck pile form of high bench cast blasting based on weibull model[J].Journal of China Coal Society,2013,38(11):1947-1952.

[3] 梅晓仁,张瑞新.拉铲倒堆开采工艺优化系统在露天煤矿的应用[J].煤炭科学技术,2009,37(5):34-37.

MEI Xiaoren,ZHANG Ruixin.Application of optimization system of draglines stripping technology in surface coal mine[J].Coal Science and Technology,2009,37(5):34-37.

[4] DING Xiaohua,LI Kemin,MA Li,et al.An analysis of key factors influencing the effects of casting blast[J].Disaster Advances,2013,6(s3):62-73.

[5] 白润才,孙磊,吴东海,等.拉铲倒堆工艺采掘带宽度优化研究[J].金属矿山,2014,43(12):49-52.

BAI Runcai,SUN Lei,WU Donghai,et al.Optimization of the cut width in dragline stripping system[J].Metal Mine,2014,43(12):49-52.

[6] 董旭辉.黑岱沟露天煤矿吊斗铲倒堆工艺台阶高度的确定[J].煤炭工程,2007,39(10):15-18.

DONG Xuhui.Determination of bench height of dragline stripping technology in Heidaigou surface mine[J].Coal Engineering,2007,39(10):15-18.

[7] 韩万东,王晓,石健,等.黑岱沟露天煤矿吊斗铲工艺应用研究[J].煤炭技术,2016,35(2):24-26.

HAN Wandong,WANG Xiao,SHI Jian,et al.Research on dragline technology application in Heidaigou open-pit coal mine[J].Coal Technology,2016,35(2):24-26.

[8] MA L,LI K M,DING X H,et al.Development and application of blast casting technique in large-scale surface mines:A case study of heidaigou surface coal mine in China[J].Shock and Vibration,2016,2016(2):1-11.

[9] 张克树,周龙义,朱建新.黑岱沟露天煤矿吊斗铲倒堆台阶高度的优选[J].煤炭技术,2003,22(11):36-38.

ZHANG Keshu,ZHOU Longyi,ZHU Jianxin.Optimization of bench height for dragline stripping technology in Heidaigou surface mine[J].Coal Technology,2003,22(11):36-38.

[10] 马力,吕粲,李克民,等.基于产量目标的露天煤矿倒堆台阶高度优化研究[J].中国煤炭,2014,40(3):56-59.

MA Li,LÜ Can,LI Kemin,et al.Optimization research of stripping bench height of open-pit for its output target[J].China Coal,2014,40(3):56-59.

[11] SINGH P K,ROY M P,PASWAN R K.Controlled blasting for long term stability of pit-walls[J].International Journal of Rock Mechanics and Mining Sciences,2014,70(9):388-399.

[12] DEB K,PRATAP A,AGARWAL S,et al.A fast and elitist multi-objective genetic algorithm:NSGA-II[J].IEEE Transactions on Evolutionary Computation,2002,6(2):182-197.

[13] ERCAN M B,GOODALL J L.Design and implementation of a general software library for using NSGA-II with SWAT for multi-objective model calibration[J].Environmental Modelling & Software,2016,84:112-120.

[14] UTTARWAR M,YERPUDE R.Overburden cast blasting with angled drilling-an evaluation for improving productivity of indian surface coal mines[J].Journal of Mines,Metals and Fuels,2010,58(6):147-167.

[15] 李祥龙,何丽华,栾龙发,等.露天煤矿高台阶抛掷爆破爆堆形态模拟[J].煤炭学报,2011,36(9):1457-1462.

LI Xianglong,HE Lihua,LUAN Longfa,et al.Simulation model for muckpile shape of high bench cast blasting in surface coal mine[J].Journal of China Coal Society,2011,36(9):1457-1462.

[16] 丁小华,李克民,狐为民,等.基于非线性理论的抛掷爆破爆堆形态预测[J].中国矿业大学学报,2012,41(5):764-769.

DING Xiaohua,LI Kemin,HU Weimin,et al.Prediction of optimum muck pile casting shape during blasting:A nonlinear theory[J].Journal of China University of Mining and Technology,2012,41(5):764-769.

[17] 马力,李克民,丁小华,等.抛掷爆破岩体抛掷距离影响因素研究[J].工程爆破,2013,19(1):50-53.

MA Li,LI Kemin,DING Xiaohua,et al.Study on the influencing factors on casting distance of rock by casting blast[J].Engineering Blasting,2013,19(1):50-53.

[18] MOHAMMADI M,RAI P,SINGH U,et al.Investigation of cycle time segments of dragline operation in surface coal mine:a statistical approach[J].Geotechnical and Geological Engineering,2016,88(1):1-10.

[19] ERDEM B,KORKMAZ F.Analysis of dragline cycle time components[J].Journal of Mining Science,2012,48(3):545-558.

[20] RAI P.Performance assessment of draglines in opencast mines[J].Indian Journal of Engineering and Materials Science,2004,11(6):493-498.

[21] DEMIREL N,FRIMPONG S.Dragline dynamic modelling for efficient excavation[J].International Journal of Mining,Reclamation and Environment,2009,23(1):4-20.