单仁亮1,张晓楠1,张 磊1,2,白 瑶1,张浩琛1,孙 嵩1,陈宇翔3

(1.中国矿业大学(北京) 力学与建筑工程学院,北京 100083; 2.中国新兴矿业化工总公司,北京 100039; 3.中国科学院 深海科学与工程研究所,海南 三亚 572000)

摘 要:通过对6点均布加载条件下钢管混凝土圆弧拱跨中位置处位移和拱脚不同滑移量的监测,以及对钢管外壁和内部核心混凝土的应变、极限承载能力进行分析,同时通过内嵌一种无厚度黏聚力黏结单元的ABAQUS大型有限元软件建立混凝土损伤模型,对圆弧拱抗弯过程进行全过程仿真三维数值模拟分析,较为准确的展示钢管核心混凝土受压破坏过程。实验和模拟分析结果表明:与两端固定相比,钢管混凝土圆弧拱试件在拱脚滑移的过程中,由于受到拉压弯三重作用发生了破坏,核心混凝土产生裂缝,随着荷载继续增加,裂缝的存在导致混凝土体积膨胀,进而使钢管发生鼓包。在一定的拱脚滑移量范围内,跨中截面核心混凝土底部受拉顶部受压,试件跨中与拱脚的弯矩急剧增加,钢管混凝土圆弧拱的承载力随着拱脚滑移量的增加而降低。通过室内试验和数值模拟,以及现场监测的结果分析可知,圆弧拱跨中下降的位移与两侧滑移量呈两倍关系。达到极限荷载后,圆弧拱试件中钢管对混凝土的套箍作用失效。

关键词:CFST 拱抗弯实验;ABAQUS有限元模拟;现场监测

中图分类号:TD353;TU398

文献标志码:A

文章编号:0253-9993(2018)09-2461-08

移动阅读

单仁亮,张晓楠,张磊,等.钢管混凝土圆弧拱跨中与拱脚滑移性能的研究[J].煤炭学报,2018,43(9):2461-2468.doi:10.13225/j.cnki.jccs.2017.1728

SHAN Renliang,ZHANG Xiaonan,ZHANG Lei,et al.Application on bearing performance of concrete filled steel tube arch with slip ends[J].Journal of China Coal Society,2018,43(9):2461-2468.doi:10.13225/j.cnki.jccs.2017.1728

收稿日期:2017-12-07

修回日期:2018-02-28

责任编辑:郭晓炜

基金项目:国家自然科学基金资助项目(51474218);海南省重大科技计划课题资助项目(ZDKJ2016014)

作者简介:单仁亮(1964—),男,江苏大丰人,教授,博士。Tel:010-62331019,E-mail:srl@cumtb.edu.cn

通讯作者:张晓楠(1989—),男,河北邯郸人,博士研究生。E-mail:zxn863726147@163.com

SHAN Renliang1,ZHANG Xiaonan1,ZHANG Lei1,2,BAI Yao1,ZHANG Haochen1,SUN Song1,CHEN Yuxiang3

(1.School of Mechanics and Civil Engineering,China University of Mining and Technology(Beijing),Beijing 100083,China; 2.China Xinxing Mining & Chemical Corporation,Beijing 100039,China; 3.Institute of Deep-sea Science and Engineering,Chinese Academy of Sciences,Sanya 572000, China)

Abstract:Through the monitoring of the displacement of the middle across section and the different slip amount in the concrete filled steel tube (CFST) arch and arch foot,which 6 points fixed at both ends under the condition of uniform loading,as well as the strain and the ultimate bearing capacity of outer steel pipe and inner core of concrete which combined with ABAQUS for simulation analysis of bending process with cohesive elements as the main research method in the constitutive model of concrete.This finite analysismethod uses the three-dimensional numerical simulation which displayed accurately in the whole progress of uniaxial compression experiment in the micro aspects.The actual morniting and experiment results shows that compared with the two fixed ends of the CFST arch which damaged by the triple action of pulling、pressing and bending,some cracks appeared on the process of arch slip.When the loading increasingly,the presence of cracks leads to concrete volume expansion,and then make the steel tube drum package.In the range of a certain amount of arch foot slippage,the middle section of core concrete occurred bottom tension and top compression,the bending increased with sharp of the test block span and arch foot,the bearing capacity of steel tube reinforced concrete circular arch is decreased with the increase of the amount of slip of arch foot.Through theoretical deduction,numerical simulation and indoor test,the results of field monitoring can be seen which means the displacement of the middle section of the CFST arch was two times of the amount of slip on both arch ends.After reaching the ultimate load the yield of concrete filled steel tube (CFST) circular arch is one of the hoop action failure of the concrete.

Key words:bending experiment of CFST arch;ABAQUS finite analysis;filed monitoring

钢管混凝土结构是在充分利用钢管套箍作用和混凝土良好承压性能的基础上,在钢管中灌注混凝土形成的一种复合支护结构,主要应用于诸如深井软岩巷道、地铁车站、桥梁以及高层建筑等结构工程中[1]。而钢管混凝土结构在深部地下工程中的性能研究,主要集中在轴压承载能力与抗弯能力两个方面。

国外相关领域的专家对钢管混凝土在矿山巷道支护应用的研究较少,国内学者如张文福等[2]针对钢管混凝土圆弧拱提出了板—梁理论,给出其自由扭转刚度及抗弯刚度表达式,对圆形和方形的截面拱结构的自由扭转刚度和抗弯刚度进行验算,并通过ANSYS对圆弧拱的不同高跨比、含钢率的钢管混凝土圆弧拱的特征值侧倾屈曲进行分析;曲广龙[3]对比测试了普通钢管混凝土圆弧拱试件不同组别试件的抗弯承载能力,说明在圆弧拱受拉一侧加焊抗弯圆钢可以减小核心混凝土裂纹的数量和降低裂纹扩展的范围,进而可提高其整体的承载能力。同时,相关学者[4-5]已经对均布加载和拱脚完全固定条件下的核心混凝土应变进行研究,监测并分析了实验中几个重要影响因素如矢跨比、核心混凝土强度、钢纤维掺量、钢管壁厚、抗弯圆钢尺寸和不同管径对圆弧拱试件承载能力的影响。但对钢管混凝土圆弧拱在跨中与拱脚滑移性能的相关研究尚未形成统一的理论。

笔者通过对钢管混凝土圆弧拱大型抗弯实验研究,测试了6点均布加载条件下,钢管混凝土圆弧拱构件在两端滑移条件下的极限承载能力,并对圆弧拱构件跨中位置处的位移、钢管外壁和内部核心混凝土的应变进行监测。同时通过ABAQUS软件对钢管混凝土圆弧拱端部滑移的抗弯过程进行仿真模拟,通过与钢管混凝土圆弧拱构件跨中与拱脚滑移关系的具体公式进行对比,并结合对钢管混凝土圆弧拱受径向荷载作用的研究,得出在圆弧拱端部滑移条件下的弯曲、破坏机理以及混凝土轴压破坏过程、机理,对后续钢管混凝土圆弧拱在地下工程中广泛应用有一定的指导意义。

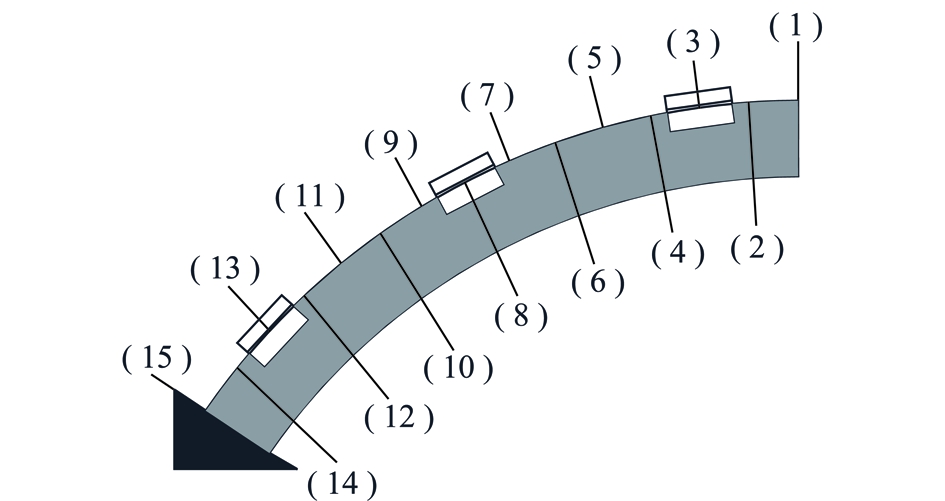

本次圆弧拱压弯性能实验在山东建筑大学土木工程学院结构实验室进行(图1),实验室配备大型反力架实验台和诸多不同吨位的千斤顶,具备实验条件且能够满足实验要求。

图1 实验台、加载垫块与支座结构[6]

Fig.1 Test bench,the model structural of loading block and supports[6]

钢管混凝土圆弧拱压弯模型主要包括钢管、核心混凝土、6个加载垫块和拱脚滑移垫块即拱脚刚性支座。具体规格如下,① 钢管的截面规格为φ140 mm×6 mm,核心混凝土的截面规格为φ128 mm。二者曲率半径均为2 000 mm,圆心角均为90°,长度均为3 140 mm;② 加载垫块与圆弧拱拱顶嵌套,外形尺寸为150 mm×150 mm×150 mm,垫块的加载表面积为200 mm×200 mm;③ 滑移垫块设计成五面体,圆弧拱拱脚与滑移垫块接触的表面积为200 mm×200 mm。

实验中,钢管混凝土圆弧拱拱脚存在的滑移类似于支架与围岩间存在的空隙。核心混凝土应变监测装置采用结构简单、寿命长,频响特性和测量精度优良,不仅能在恶劣条件下工作,而且能够小型化的电阻应变式传感器。将核心混凝土应变测试装置埋入小型预制件中,再将小型预制件埋入钢管混凝土构件中,预制件材料的力学性质应与工程材料保持一致。此外,应变片基底选用橡皮的弹性模量应小于混凝土,在混凝土的摩擦作用下,橡皮的拉伸压缩变形可等同于其周围混凝土材料的拉伸压缩变形,同时接入与实验所用应变片同型号、同规格的应变片作为补偿片,粘贴在与试件材料相同而不受应力的补偿块上,使用相同的胶黏剂和相同的固化处理工艺作为温度补偿,从而保证应变片的性能稳定。

王军[6]对法向均布荷载和集中荷载条件下的圆弧拱加载进行了研究,笔者主要在6点均布加载和钢管混凝土圆弧拱支座在两端考虑滑移量条件下,沿支架垂直中心线和水平中心线布置位移传感器,采用液压千斤顶配套的压力传感器收集荷载。对圆弧拱跨中位置处的位移、荷载以及试件跨中位置处钢管外壁和内部核心混凝土的应变进行监测,并对其破坏形态进行分析。实验拟对左右支座和加载垫块的水平与竖向位移、圆弧拱跨中位置及1/4跨等9个代表性位置的位移进行监测,位移计的具体布置如图2所示。

图2 位移计布置效果[6]

Fig.2 Arrangement diagram of displacement meter[6]

首先将钢管混凝土圆弧拱在地面组装好,放样对中找出各段弧中点位置,刻画平面假设对应线并粘贴应变片,然后点焊上下左右承载板,吊装支架到实验平台,安装平面约束支撑梁,连接应变片电线,安装位移传感器,调整液压千斤顶到位,一切准备就绪后开始实验。按照实验要求分步加载,并及时做好实验数据记录,实验结束后将圆弧拱吊落到地面并及时对后期数据监测记录。

本次实验设计3个不同边界约束条件的试件:1号圆弧拱试件左右两端的三角支座完全固定,每个支座的自由度均为0;2号圆弧拱试件左右两端的三角支座可以分别向两侧滑移5 mm,每个支座的自由度为1;3号圆弧拱试件左右两端的三角支座可以分别向两侧滑移10 mm,每个支座的自由度为1。3个试件在压弯过程中,均限制了平面外失稳。

在每一步加载结束后,统计试件跨中拱底处的位移数据及对应的荷载,绘制荷载-位移曲线,如图3所示。由图3可知:1号圆弧拱试件,屈服荷载为 470 kN,极限荷载为 520 kN;2号圆弧拱试件,屈服荷载为 350 kN,极限荷载为 400 kN;3号圆弧拱试件,屈服荷载为 325 kN,极限荷载为 425 kN。所以可知,钢管混凝土圆弧拱的屈服荷载和极限荷载,均随着圆弧拱两端滑移的增加而减小。即圆弧拱两端滑移距离越小,圆弧拱的极限承载力越高,抵抗弯曲变形的能力也越强。对比上图3个试件的位移-荷载曲线,从第二步加载开始到试件屈曲的过程,3条曲线基本平行。表明在第一步试件拱脚滑移的过程中,2,3号圆弧拱试件整体只发生了弹性变形。说明圆弧拱两端滑移距离越小,圆弧拱的极限承载力越大,抵抗弯曲变形的能力也越强。

图3 荷载-位移曲线

Fig.3 Load displacement curves

同时发现,当每个加载垫块荷载为 50 kN 时,3个圆弧拱试件,拱脚滑移量为 0,5,10 mm,跨中下降的位移分别为 0.60,10.47,20.30 mm;即在圆弧拱两端有小滑移的情况下,圆弧拱跨中下降的位移与两侧滑移量呈两倍关系。

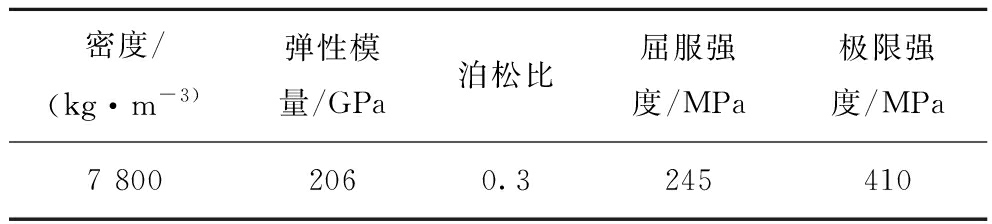

为了研究在加载过程中,圆弧拱整体的轴力、弯矩分布情况,对试件承载力的影响。在后处理中,将试件从跨中截开,从跨中位置到圆弧拱拱脚,均匀布置15个轴力-弯矩测点(图4),其中3号,8号,13号测点位于加载垫块的下方。

图4 圆弧拱弯矩-轴力监测点布置

Fig.4 Arrangement of monitoring points for moment and axial force of circular arch

监测3个试件在荷载为50 kN和各自极限荷载时的圆弧拱轴力、弯矩数据,将测点所监测的数据,绘制成曲线图(图5,6)。荷载为50 kN时试件的轴力和弯矩分布曲线如图5所示,加载开始以后,若试件拱脚两端存在滑移,试件两端的滑移可以明显减小试件内部的轴力,且滑移量越大,内部轴力越小。弯矩增大,且滑移量越大,轴力减小量越大,弯矩增加越大。达到极限荷载时试件的轴力和弯矩分布曲线如图6所示,试件两端到达滑移边界,圆弧拱试件的轴力和弯矩均达到最大值。说明试件在滑移过程中对于圆弧拱试件已经造成损伤,使得试件不能承受更大的荷载。此外,图中突降点说明垫块对轴力和弯矩产生影响。

图5 荷载为50 kN时试件轴力和弯矩分布

Fig.5 Distribution of forces and bending moment when the load is 50 kN

图6 极限荷载时试件轴力和弯矩分布

Fig.6 Distribution of forces and bending moment when the ultimate load is reached

可以看出,0.26矢跨比圆弧拱两端拱脚处的钢管均明显变粗,由于试件均匀受压,试件的曲率半径有所增大,单根试件不同位置的曲率半径已不再一样。和图2加载前相比,圆弧拱试件右侧弧段由曲变直现象相对严重,如图7所示。

图8为圆弧拱试件拱脚位置处的变形破坏与核心混凝土裂纹示意。在实验加载过程中,圆弧拱试件无一例外,均在内侧拱脚位置处最先发生屈曲,此时核心混凝土内部的裂缝逐渐贯通扩展,混凝土体积迅速增大并向外膨胀,照片中的拱脚位置在压弯作用下,整体变粗,圆弧拱内侧范围程度更为明显,此时圆弧拱的轴线与加焊端板平面已明显不垂直。

图7 0.26矢跨比圆弧拱试件整体变形示意对比[6]

Fig.7 Overall deformation of circular arch with 0.26[6] rise-span ratio

图8 0.26矢跨比试件拱脚破坏与核心混凝土裂纹示意

Fig.8 Skewback deformation with 0.26 rise-span ratio

研究两端固定的1号试件,两端滑移允许5 mm的2号试件,两端允许滑移10 mm的3号试件,3个试件从开始加载到试件屈曲、破坏的全过程。分析钢管混凝土圆弧拱在不同的拱脚滑移量情况下的受载变形情况,从圆弧拱的荷载-位移曲线、拱身轴力与弯矩分布、钢管内核心混凝土的应力分布、钢管表面的应力分布、圆弧拱屈曲、破坏后的形态等几方面分析,得出拱脚滑移对圆弧拱承载力的影响。

室内实验仅能对圆弧拱的承载力、位移、应变等参数进行监测,对于圆弧拱内的应力分布、轴力、弯矩等的监测,还需要借助数值模拟进行分析。故笔者采用ABAQUS模拟软件,对钢管混凝土圆弧拱内的应力、轴力、弯矩与荷载-位移曲线等指标进行分析。有限元模型的建立与实验实际情况保持一致,沿钢管拱轴线实行6点均布加载,试件端头进行法向固定约束,对试件平面外的变形进行约束[7],试件力学模型如图9所示。计算机模拟与实验加载相比可以更加稳定的对试件进行加载,因此,0~400 kN按每级50 kN对每个垫块进行加载,从400 kN以后按每级25 kN进行加载。

图9 圆弧拱力学模型

Fig.9 Circular arch mechanical model

有限元模拟的精度对其所采用单元类型依赖性较强。在对钢管混凝土圆弧拱进行弹塑性模拟分析时,考虑到圆弧拱的位移、应变较大,还要承受弯矩作用,完全积分单元很容易产生体积自锁现象,模拟单元类型最终选用一次减缩积分单元(C3D8R),在进行非线性分析时[8-10],满足选择塑性变形规则的较大区而且尽量适当,细化提高求解精度的要求。

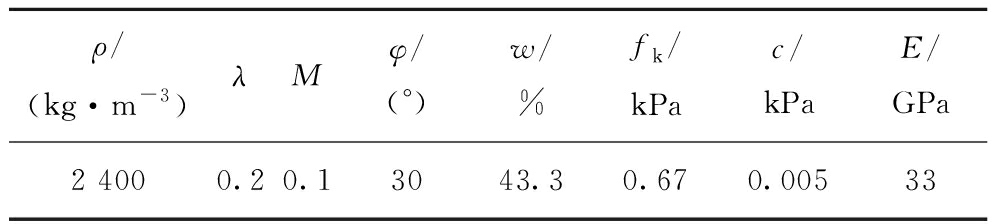

(1)钢管本构选取。对钢管塑性损伤模型中参数设置见表1。

表1 20号无缝钢管弹塑性模型参数

Table 1 Elastic-plastic damage model parameters of No.20 seamless steel tube

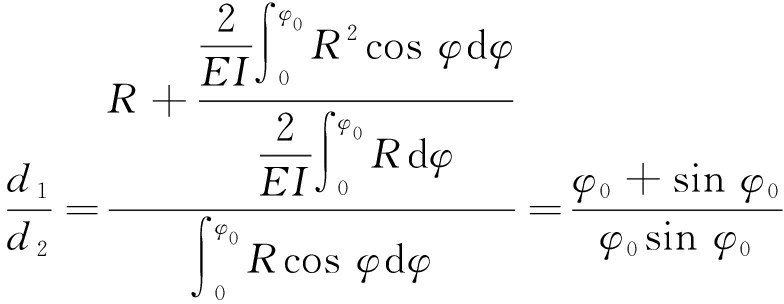

(2)混凝土本构选取。对混凝土塑性损伤模型中参数设置见表2。

表2 混凝土塑性损伤模型参数

Table 2 Parameters of concrete plastic damage model

注:ρ为密度;λ为泊松比;M为流动势偏心率;φ为胀角;w为双轴等压与单轴强度之比;fk为第二应力比值;c为黏性系数;E为弹性模量。

钢管混凝土圆弧拱试件受载破坏后,钢管表面会发生屈曲、鼓包,一般此区域的应力集中明显,而且钢材又属于各向同性材料,所以只需研究钢管表面的综合应力即可。3个试件的钢管表面应力分布如图10所示。试件拱脚滑移会引起核心混凝土部分区域受拉,同时3个试件在同荷载条件下,1号试件核心混凝土所受压应力明显小于2号试件和3号试件。试件拱脚存在滑移的情况,也会影响到钢管表面的应力分布。圆弧拱试件的跨中、拱脚,均出现了应力集中现象,而且加载点处由于垫块的包裹作用而成为应力降低区。达到屈服荷载后,3个试件钢管表面的最大应力接近,说明钢管混凝土圆弧拱试件破坏、屈曲的最终表现是钢管的屈服导致对混凝土的套箍作用失效,但引起钢管屈曲的主要原因是弯矩导致核心混凝土破坏,核心混凝土破坏的碎胀作用引起钢管表面的应力集中。

图10 3个试件钢管云

Fig.10 Cloud atlas of three test blaks steel tube

由于混凝土是属于各向异性材料,其极限抗拉强度仅为抗压强度的1/10~1/20,所以相对于压应力而言,拉应力更容易引起混凝土材料的破坏。

因此,沿着圆弧拱核心混凝土拱轴线竖向做剖面图,随着荷载的增加和拱脚滑移量的变化,观察核心混凝土的应力分布情况,从而分析核心混凝土的破坏机理。ABAQUS软件后处理中[11-13],Mises-S11应力云图表示试件横向受力分布,S11为正表示横向受拉、S11为负表示横向受压。3个试件核心混凝土竖向剖面的S11应力分布情况如图11所示。由图11可知,当试件的荷载均为50 kN时,1号试件核心混凝土全部受压,圆弧拱核心混凝土跨中拱顶部分压应力最大且仅受压;2号试件和3号试件核心混凝土竖向剖面不仅存在受压区域,同时也存在受拉区域,沿着拱轴线拉压应力区分界明显,截面同时存在拉、压作用。

图11 3个试件竖向剖面S11应力分布

Fig.11 Distribution of the stress from S11vertical section of three test blocks

此外,钢管混凝土圆弧拱拱脚滑移量,可放大荷载对试件内部核心混凝土的作用力,使钢管内部的混凝土受压。继续加载,3个试件的端部约束情况均可视为固定约束,试件核心混凝土拉应力作用区域逐渐减小,直到试件屈服、破坏,核心混凝土完全受压。

动态观察两端固定的1号试件,两端滑移允许5 mm的2号试件和两端允许滑移10 mm的3号试件的跨中截面核心混凝土S11应力分布,发现跨中核心混凝土截面仅存在压应力,其局部破坏特征与单轴压缩钢管混凝土试块发生的破坏类似,为了更加清晰明了的观察核心混凝土的剥落与裂纹破坏,本文又对核心混凝土受压模拟过程添加了黏结单元,并批量成模进行立方体试块力学强度的测试[14-20]对比。相同水灰比配制的混凝土成4组共36个试块,进行单轴抗压强度测试,如图12所示。

图12 混凝土试块单轴荷载-位移曲线

Fig.12 Uniaxial load displacement curves of concrete test block

将在实验室实测的混凝土轴向压缩数据及混凝土轴向压力的破坏形态与模拟实验结果进行对比分析。选取实验室实测的有代表性的4个典型混凝土试块的位移-荷载曲线,与软件模拟分析计算后模型的位移-荷载曲线进行对比,从5条曲线可以明显发现实验与模拟曲线较为相似。

针对3个不同滑移量的圆弧拱试件,研究在滑移过程中跨中核心混凝土的横向S11应力分布发现,当试件两端存在滑移时,弯矩造成试件跨中核心混凝土拱底区域受到较大的拉应力作用,拉应力大小接近抗拉强度,跨中核心混凝土有可能在此拉应力作用下,产生了局部裂缝,如图13所示。

图13 3个试件滑移过程中跨中截面混凝土S11应力云

Fig.13 Cloud atlas of the concrete from S11 middle section of three test blocks with the slip process

两端固定的1号圆弧拱试件的跨中截面核心混凝土截面仅存在压应力,说明从开始加载到试件屈服、破坏的全部过程,在端部完全固定的条件下,其核心混凝土在压、弯作用下,发生破碎,体积膨胀。

因此,1号试件的局部破坏特征与单轴压缩钢管混凝土短柱发生的破坏类似。2号和3号圆弧拱试件在承载后,圆弧拱拱脚横向逐步滑移的过程中,跨中截面核心混凝土受压应力,拱底区域受到拉应力作用;跨中截面拱底区域拉应力先增大后减小,截面拱底区域出现最大拉应力并从拱底到拱顶逐渐扩展,直到圆弧拱跨中截面中性轴位于截面半径处,此时截面拉压应力区各占1/2;当圆弧拱两端滑移量达到允许值(5 mm和10 mm)时,跨中截面拱底混凝土仍受拉应力,但是继续加载,圆弧拱两端不再滑移,跨中截面混凝土完全受压。试件跨中截面核心混凝土S11应力如图13所示。因此,当每个加载垫块荷载为50 kN时,3个圆弧拱试件拱脚滑移量为0,5,10 mm,跨中下降的位移分别为0.60,10.47,20.30 mm;即在圆弧拱两端有小滑移的情况下,圆弧拱跨中下降的位移与两侧滑移量之间约为两倍关系,又因为在圆弧拱两端有滑移的情况下,圆弧拱跨中下降的位移与两侧滑移量之间的关系为

(1)

式中,d1为圆弧拱跨中下降的位移;d2为两侧滑移量;R为截面的半径;I为径向抗弯惯性矩;E为弹性模量;φ为径向转角。

再通过南关矿深部软岩巷道的围岩表面3个月的位移监测,如图14所示,实际监测数据与数值模拟的结果吻合,即在圆弧拱两端有小滑移的情况下,圆弧拱跨中下降的位移与两侧滑移量呈两倍关系,与式(1)和数值模拟的结果相吻合。

图14 相对位移监测布置和监测曲线

Fig.14 Relative displacement monitoring of roadway surface

(1)与两端固定受压弯作用影响的1号试件相比,钢管混凝土圆弧拱2号、3号试件在拱脚滑移的拉压弯过程中,核心混凝土局部受拉,发生了非弹性形变,产生裂缝并被压碎,从而导致体积膨胀,迫使钢管发生鼓包、屈曲。不同滑移量的边界条件,与支架实际相符,可以将该圆弧拱构成的支架推广到其它深井巷道中使用。

(2)然后无厚度黏结单元可以从宏观和细观两方面较为准确的展示混凝土受压破坏过程,与圆弧拱拱脚固定时情况相吻合,可以将该混凝土的本构模型推广到混凝土其他构件模型中使用。

(3)通过和理论公式结论对比,数值模拟以及室内试验,现场监测的结果分析可知,圆弧拱跨中下降的位移与两侧滑移量呈两倍关系,对今后的工况提供参考。

参考文献(References) :

[1] 钟善桐.钢管混凝土结构[M].北京:清华大学出版社,2003.

[2] 张文福,陈克珊,李明亮,等.方钢管混凝土拱侧倾屈曲计算公式适用范围的有限元验证[J].工业建筑,2016,46(S1):962-970.

ZHANG Wenfu,CHEN Keshan,LI Mingliang,et al.Research and application of flexural behavior of concrete filled steel tubular support structure[J].Industrial Construction,2016,46(S1):962-970.

[3] 曲广龙.钢管混凝土支架结构抗弯性能研究及应用[D].北京:中国矿业大学(北京),2013.

QU Guanglong.Research on flexural performance of concrete-filled steel tubular support and its application[D].Beijng:China University of Mining and Technology (Beijng),2013.

[4] 史元伟,张声涛,尹世魁,等.国内外煤矿深部开采岩层控制技术[M].北京:煤炭工业出版社,2009.

[5] 周绪红,刘界鹏.钢管约束混凝土柱的性能与设计区[M].北京:科学出版社,2010.

[6] 王军.钢管混凝土圆弧拱的抗弯力学性能实验研究与工程应用[D].北京:中国矿业大学(北京),2014.

WANG Jun.Research on mechanical properties of anti-bendingt for Concrete filled Steel Tube circular arch and its application[D].Beijng:China University of Mining and Technology (Beijng),2014.

[7] 张晓楠,单仁亮,张磊,等.钢管混凝土圆形支架压弯力学性能[J].煤炭学报,2018,43(3):684-693.

ZHANG Xiaonan,SHAN Renliang,ZHANG Lei,et al.Analysis on bending performance of round support stent with concrete filled steel tube in ABAQUS[J].Journal of China Coal Society,2018,43(3):684-693.

[8] MENG Z,XU L Y,TAO M X,et al.Experimental study on confining-strengthening,confining-stiffening,and fractal cracking of circular concrete filled steel tubes under axial tension[J].Engineering Structures,2017,133:186-199.

[9] GAO Y F,HUANG W P,QU G L,et al.Perturbation effect of rock rheology under uniaxial compression[J].Journal of Central South University,2017,24(7):1684-1695.

[10] 聂建国,王宇航.基于ABAQUS的钢-凝土组合结构纤维梁模型的开发及应用[J].工程力学,2012,29(1):70-80.

NIE Jianguo,WANG Yuhang.Development and application of steel-concrete composite fiber beam model in ABAQUS platform[J].Engineering Mechanics,2012,29(1):70-80.

[11] SU X T,YANG Z J,LIU G H,et al.Monte Carlo simulation of complex cohesive fracture in random heterogeneous quasi-brittle materials:A 3D study[J].International Journal of Solids and Structures,2010,47(17):2336-2345.

[12] YIN A Y,YANG X H,GAO H,et al.Tensile fracture simulation of random heterogeneous asphalt mixturewith cohesive crack model[J].Engineering Fracture Mechanics,2012,92:40-55.

[13] 王飞,刘洪涛,张胜凯,等.高应力软岩巷道可接长锚杆让压支护技术[J].岩土工程学报,2014,36(9):1667-1673.

WANG Fei,LIU Hongtao,ZHANG Shengkai,et al.Yieldable technology of lengthened bolts for high-stress soft rock roadways[J].Chinese Journal of Geotechnical Engineering,2004,36(9):1667-1673.

[14] 沈聚敏,王传志,江见鲸.钢筋混凝土有限元与板壳极限分析[M].北京:清华大学出版社,1993:50-51.

[15] SU X T,YANG Z J,LIU G H,et al.Finite element modelling of complex 3D static and dynamic crack propagation by embedding cohesive elements in abaqus[J].Acts Mechanics Solider Sinica,2010,23(3):272-282.

[16] ZHOU W,WEI Y,GANG M,et al,Combined finite-discrete element method modeling of rockslides[J].Engineering Computations,2016,33(5):1530-1559.

[17] GUPTA P K,SARDA S M,KUMAR M S.Experimental and computational study of concrete filled steel tubular columns under axial loads[J].Journal of Construction Steel Research,2006(63):182-193.

[18] HAN L H,YANG Y F.Cyclic performanceof concrete-filled steel CHS columns under flexural loading[J].Journal of Constructional Steel Research,2005,61(4):423-452.

[19] CHITAWADAG M V,NARASIMHAN M C,KULKAMI S M.Axial strength of circular concrete filled steel tube columns[J].Journal of Constructional Steel Research,2010,66(10):1248-1260.

[20] LIU X,JIAO C,YAO A.Orthogonal experiment design of EMI of security monitoring system in coal mines[J].International Journal of Coal Science & Technology,2015,2(4):325-332.