徐玉胜1,李春元2,张 勇1,王泓博1,魏文胜1

(1.中国矿业大学(北京) 共伴生能源精准开采北京市重点实验室,北京 100083; 2.中国矿业大学(北京) 力学与建筑工程学院,北京 100083)

摘 要:为解决大采高采场及上隅角瓦斯超限问题,基于卸荷岩体力学分析了采高对采空区顶板卸荷及瓦斯通道损伤演化的影响,结合损伤力学建立了损伤因子与卸荷量及渗透率的关系,采用离散元软件计算了不同采高下采空区顶板卸荷及瓦斯通道损伤演化规律,根据卸荷后有效应力与渗透率关系研究了不同采高下瓦斯通道的卸荷损伤范围,提出利用大采高开采形成的优势瓦斯通道在中高位断裂带内采用大直径定向钻孔抽采采空区瓦斯,并验证了瓦斯通道的贯通发育。结果表明:采空区顶板卸荷程度随采高增大非线性增长;采高越大,采空区顶板卸荷量及损伤因子越大,裂隙发育数量越多,采空区顶板渗透率突变点及瓦斯通道发育的高度越大;应用φ153 mm大直径钻孔抽采流量为φ96 mm的2~3倍,中高位瓦斯通道区钻孔抽采浓度约为中低位的2.4倍。

关键词:瓦斯通道;卸荷损伤;采高;采空区顶板;瓦斯抽采;裂隙发育

中图分类号:TD322;TD712

文献标志码:A

文章编号:0253-9993(2018)09-2501-09

移动阅读

徐玉胜,李春元,张勇,等.不同采高下瓦斯通道卸荷损伤演化及抽采验证[J].煤炭学报,2018,43(9):2501-2509.doi:10.13225/j.cnki.jccs.2017.1659

XU Yusheng,LI Chunyuan,ZHANG Yong,et al.Unloading damage evolution and drainage verification of gas flow channel in different mining heights[J].Journal of China Coal Society,2018,43(9):2501-2509.doi:10.13225/j.cnki.jccs.2017.1659

收稿日期:2017-11-27

修回日期:2018-03-03

责任编辑:韩晋平

基金项目:国家重点研发计划资助项目(2016YFC0600708);中央高校基本科研业务费专项资金资助项目(2011YZ05)

作者简介:徐玉胜(1968—),男,山西晋城人,高级工程师,博士研究生。Tel:0356-3665059,E-mail:shkxys@sina.com

通讯作者:李春元(1986—),男,河南永城人,博士。E-mail:lcy6055@163.com

XU Yusheng1,LI Chunyuan2,ZHANG Yong1,WANG Hongbo1,WEI Wensheng1

(1.Beijing Key Laboratory for Precise Mining of Intergrown Energy and Resources,China University of Mining and Technology(Beijing),Beijing 100083,China; 2.School of Mechanics and Civil Engineering,China University of Mining and Technology(Beijing),Beijing 100083,China)

Abstract:To solve the safety problems of gas’s concentration exceeding limits at the large mining height coal working face and its upper corner,the effect of mining height on roof unloading and gas flow channel damage evolution in goaf was analyzed based on the theories of unloading rock mass mechanics.Combining with damage mechanics,the relationships between damage factor,unloading percentage and permeability were built.And the roof unloading and gas flow channel damage evolution laws of goaf in different mining height working faces were calculated by the discrete element method.Meanwhile,the unloading damage scope of gas flow channel in different mining heights was analyzed according to the relationship between effective stress and permeability after unloading.Then it provided a gas drainage technology of directional boreholes with large diameter in the middle-high fracture zone by using favorable channel formed in large mining height mining,and it verified the cracks connect and development of gas flow channel.The results have shown that roof unloading degree increases nonlinearly with the increase of mining height;the larger the mining height,the greater unloading percentage and the damage factor of roof,the more generated fractures,then the position of roof permeability catastrophe point and gas flow channel development are much higher.Drainage flow velocity using 153 mm diameter borehole is about 2-3 times more than that using 96 mm diameter,and the drainage concentration of boreholes in the middle-high zone of gas flow channel is about 2.4 times higher than that in middle-low zone.

Key words:gas flow channel;unloading damage;mining height;roof in goaf;gas drainage;fracture development

近年来,随矿井机械化开采程度提高、开采强度及深度增加,厚度3.5 m以上的厚煤层综采整层开采的大采高一次采全厚开采技术[1-2]在我国得到了广泛应用,与之相关的设备配套、采场矿压、顶板控制等理论与实践的研究也越来越多,并取得了许多显著成果[3-7]。当前,大采高采场由于产量高、瓦斯涌出量大,多采取“两进一回”、“三进两回”等多巷通风系统[8-10],并在一定程度上降低了工作面及采空区瓦斯体积分数;但由于大采高采场产量的增加导致工作面及上隅角仍极易出现瓦斯超限,且矿井瓦斯随乏风排到大气中,污染空气,浪费了煤层气资源。因此,研究解决大采高采场的瓦斯超限问题,实现高体积分数瓦斯的抽采利用,对改善矿井安全条件,提升矿井经济效益,减少温室气体排放,保护环境等具有重要意义。

同时,大采高采场由于采高增加,采出空间增大,垮落带高度随之加大,在普通采高中能形成稳定“砌体梁”结构的关键层也将进入垮落带并在更高的层位形成稳定结构[5,11-13],其采动围岩应力场及断裂带扩展、发育必然随之改变。目前针对采场顶板的研究多集中于顶板运动结构特征及其对采场矿压显现的影响[3-7,11-13],鲜有研究大采高采场瓦斯通道的卸荷损伤演化特征。为此,笔者从采空区顶板裂隙岩体的卸荷损伤角度着手,分析不同采高条件下采空区顶板应力卸荷演化及瓦斯通道演化特征,应用离散元数值软件模拟不同采高下采空区顶板应力卸荷、位移及瓦斯通道的演化规律,研究不同采高下采空区顶板裂隙岩体的卸荷损伤范围,分析普通采高与大采高采场瓦斯通道的区别,以此优化确定大采高采场采空区瓦斯抽采技术,进而对大采高采空区瓦斯进行高效抽采利用,为实现煤与瓦斯科学高效安全共采提供决策依据。

与3.5 m以下的普通采高相比,大采高采场采高增加后,在坚硬岩层下方往往存在较大自由空间,折断后的基本顶回转运动时在采场前方煤体中形成较高的支承压力[14]。而受采高增大影响,经历高支承压力后的采空区顶板岩体应力卸荷起点增高,引起顶板裂隙损伤扩展能力增强,并形成了采空区顶板瓦斯通道演化的卸荷损伤作用。

由于采场下位顶板下为采出空间,卸荷程度及岩体破断程度最大;而中上位顶板卸荷能力小,岩体破断程度弱,故采空区顶板的卸荷水平一定程度上决定了岩体破断、瓦斯通道的演化扩展程度。为分析采空区顶板卸荷对瓦斯通道的影响,设采空区顶板岩体卸荷起点应力为σ,卸荷后应力为σ′,则卸荷应力为Δσ=σ-σ′,定义卸荷量ξ[15]为

ξ![]() ×100%

×100%![]() ×100%

×100%

(1)

根据前述,采高增加,基本顶回转扰动工作面前方顶板煤岩体并形成高支承压力,随回采推进经历高支承压力作用的顶板岩体进入采空区后的卸荷起点应力σ相应增加,根据式(1)Δσ及ξ将同步增加,从而造成采空区顶板瓦斯通道损伤演化及渗透能力增大。当Δσ或ξ达到一定值时,瓦斯通道的损伤扩展及渗透性将失稳突变,以此可确定采空区顶板瓦斯通道的贯通高度及渗透能力,从而为研究大采高采场采空区顶板断裂带抽采瓦斯提供依据。

由于岩体内部存在诸多微缺陷或裂隙,在外力作用下,岩体内部裂隙将起裂、扩展、连接并形成宏观张开贯通裂隙[16]。而经历高支承压力作用后的大采高采空区顶板由于卸荷作用在微-细观尺度上引起围岩累积性损伤加剧与局部应力环境恶化,最终将导致顶板裂隙及瓦斯通道失稳扩展贯通。

由于岩体损伤为局部微元体不断破坏产生,根据损伤力学定义损伤因子D为岩体中已破坏的微元体数量Nf与总微元体数量N的比值[17-18],也可根据有效应力和应变等价原理确定D[19],有

(2)

式中,E为岩体卸荷损伤后的有效变形模量;E0为岩体卸荷起点的变形模量。

根据三轴卸荷试验,卸荷量与变形模量的关系[20]为

E=E0(1-aξb)

(3)

其中,a,b为拟合参数,可根据试验拟合得到。

联合式(2),(3)可得

ξb

(4)

故随ξ增加,D呈指数增长,而采高增大后,采空区顶板岩体卸荷起点的增加将导致ξ增加,D增大,Nf增加,故采高越大卸荷对顶板岩体及瓦斯通道的损伤破坏越严重,裂隙发育数量越多。

为研究不同采高下采空区顶板裂隙及瓦斯通道演化规律,依据长平矿4314工作面地质及开采条件建立3DEC数值模型,在顶部施加覆岩自重均布载荷σz=10 MPa,侧边界施加约束σx=σy=8 MPa,模型边界条件及几何模型如图1所示,本构关系采用Mohr-Coulomb准则,自动生成次生节理。受计算机内存及运算能力限制,借鉴二维相似模拟仅建宽1.0 m的煤岩层,暂不考虑煤层倾向垮落影响,其长宽高分别为150 m×1.0 m×120 m。开采时,沿煤层顶板分别按采高2.8,4.2,5.6及7.0 m运算模型;开采前沿煤层顶板每间隔5 m布置测点直至模型顶部(测线如图2(d)所示),以监测不同采高下顶板裂隙岩体的应力及位移变化。

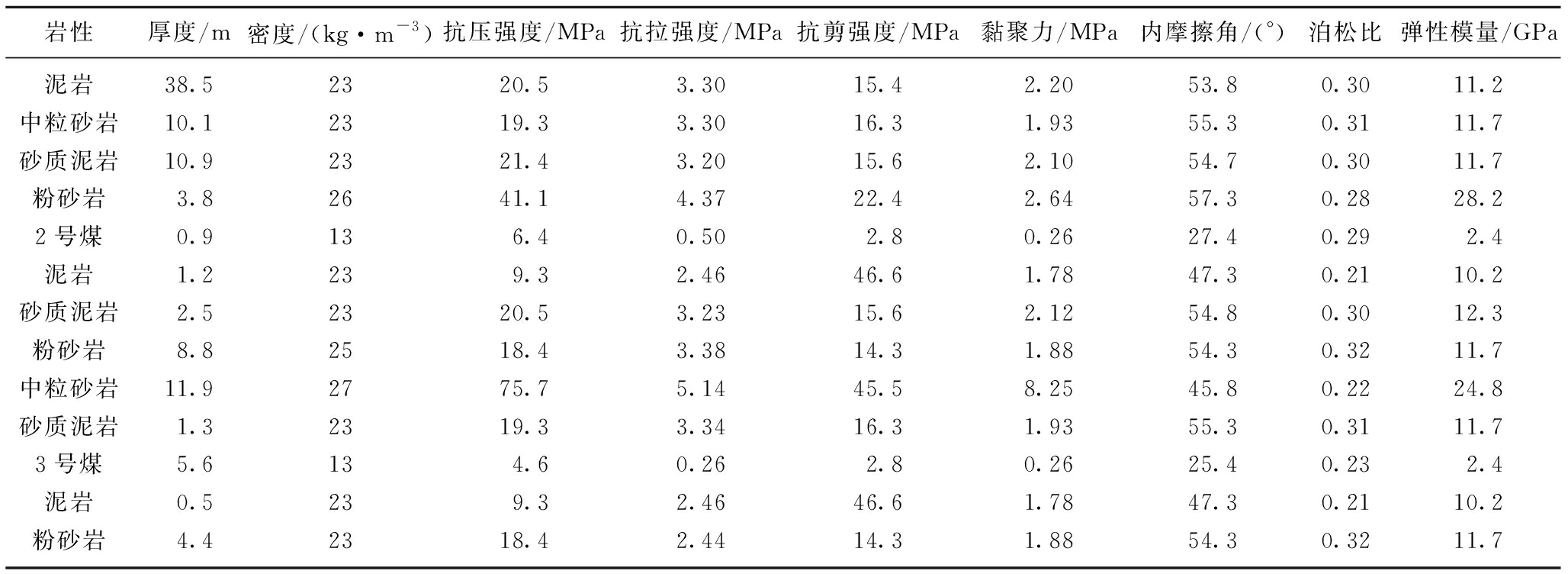

4314工作面采用倾斜长壁大采高一次采全厚采煤法开采3号煤层,全部垮落法管理顶板;煤层倾角平均5°,埋深约400 m,采高5.6 m,工作面风量2 500 m3/min,煤层顶底板岩性见表1,采用强度折减及Hook-Brown强度准则弱化岩体、节理参数。

工作面瓦斯绝对涌出量5.45~16.23 m3/min,相对涌出量0.58~1.73 m3/t,开切眼至开切眼外600 m段原始瓦斯含量5.4~6.7 m3/t,开切眼外600 m至终采线(共计1 100 m)高达8~9 m3/t。根据《防治煤与瓦斯突出规定》,采取本煤层预抽等防治措施将切眼外600 m至终采线段瓦斯含量降低至8 m3/t以下,以消除其突出危险性。同时,为防止回采时瓦斯超限,现场采用定向钻孔抽采采空区及工作面瓦斯。

图1 3DEC计算模型示意

Fig.1 Sketch of 3DEC calculating model

图2 不同采高下采空区顶板瓦斯通道发育规律

Fig.2 Gas flow channel development law in goaf with different mining height

表1 煤层顶底板岩性特征

Table 1 Lithologic features for roof and floor

为分析不同采高下采空区顶板应力的卸荷演化规律,依据数值模拟结果,统计进入采场后方30 m内的采空区深部测线测点所经历的卸荷起点及应力恢复前卸荷至最小值的应力数据,结合式(1)计算了距煤层顶面不同距离处采空区顶板的卸荷应力Δσ及卸荷量ξ,并绘制了其演化规律如图3,4所示。

图3 不同采高下顶板卸荷应力演化规律

Fig.3 Roof unloading stress evolution law with different mining height

图4 不同采高下顶板应力卸荷量演化规律

Fig.4 Roof unloading percentage evolution law with different mining height

由图3,4知,随采高增大,采空区顶板裂隙岩体卸荷应力及卸荷量呈增大趋势,大采高采场卸荷应力及卸荷量较普通采高差别较大。采高2.8 m的卸荷应力及卸荷量与大采高采场相比差值较大,而采高4.2 m以上的大采高采场间差值较小;当测点距煤层顶面5 m时,采高2.8 m与采高4.2 m的垂直应力卸荷应力间隔最大约13.9 MPa,而采高4.2 m以上的大采高采场间其卸荷应力间隔最大值也为13.9 MPa;当测点距煤层顶面50 m时采高2.8 m与采高4.2 m的垂直应力卸荷量差值最大约34.0%,而采高4.2 m以上的大采高采场间差值最大也仅21.5%,故较普通采高,大采高采场的卸荷应力及卸荷量增速变缓,采空区顶板裂隙岩体的卸荷应力及卸荷量随采高增大呈非线性增长关系。根据式(4),大采高采场采空区顶板裂隙岩体的损伤因子D增大,采空区顶板裂隙扩展发育数量增加,卸荷损伤破坏加剧,将更利于瓦斯抽采。

同时,随距煤层顶面距离增大,顶板深部岩体垂直应力的卸荷应力及卸荷量逐渐减小。而水平应力受顶板岩层动态回转、挤压及调整作用迅速变化,其卸荷应力及卸荷量不稳定,且各测点监测曲线均表明水平应力变化较大,顶板岩体进入采空区后水平应力卸荷后又增加至一定值甚至超过其卸荷起点应力,与垂直应力相比,其对裂隙扩展贯通及渗透的作用小,故笔者将重点分析采空区顶板裂隙岩体垂直应力对瓦斯通道演化的卸荷损伤效应。

采空区顶板位移与采高密切相关,而同一地质条件下不同采高的采空区顶板下沉量差别大,垂直位移无可比性,但不同采高的水平位移量决定了其横向瓦斯通道的扩展贯通程度,故仅统计了采空区顶板卸荷后测点水平位移最大值变化如图5所示。

图5 不同采高下顶板水平位移最大值演化规律

Fig.5 Largest horizontal displacement variation of roof with different mining height

由图5知,随采高增加,顶板深部测点水平位移最大值增大,采高越大,顶板深部水平位移越大;且顶板浅部其差值最大,向顶板深部差值逐渐减小。采高2.8 m时测点水平位移最大值为182.5 mm,而采高7.0 m时达 1 845.1 mm,采高增加1.5倍,水平位移最大值却增加了9.1倍;当测点距煤层顶面35 m时采高2.8 m与4.2 m的水平位移最大值相差最小,其值也达75.8 mm,采高增加0.5倍,水平位移最大值却增加0.7倍。而顶板深部65 m以远水平位移最大值增加主要受深部顶板所建模型块度大,岩层运动不协调所致。故采高增加,采空区顶板卸荷应力及卸荷量增大导致深部水平位移增加,大采高开采更利于顶板裂隙及瓦斯通道的横向贯通发育。

统计了不同采高下采空区顶板裂隙及瓦斯通道演化发育规律(图2)。

由图2可知,随采高增加,采空区顶板裂隙及瓦斯通道发育范围不断向上扩展,裂隙扩展贯通及瓦斯通道发育区范围明显增大;大采高采场顶板裂隙发育数量及瓦斯通道沿顶板走向及垂向分布范围均增加,采高越大,瓦斯通道发育区范围越大,故以此确定瓦斯抽采方案将更利于瓦斯浮升及流动,可大幅提高采空区的瓦斯抽采效率。同时,采高增大至7.0 m时,下位岩层不规则垮落,砌体梁结构在高位形成,对顶板的扰动作用更强,使采空区顶板岩体的裂隙更发育,瓦斯流动的优势通道更多。

煤层开采后,采空区顶板裂隙岩体开始卸荷,在下部自由空间作用下,卸荷将不断向中上位岩层扰动延伸,并形成了采空区顶板裂隙的瓦斯通道发育区;当岩体卸荷应力及卸荷量不足以导致瓦斯通道形成时则构成了瓦斯通道的上部层界。而顶板岩体裂隙扩展贯通程度决定了其渗透率大小,当裂隙贯通时渗透率将发生突变形成瓦斯通道。因此,可结合卸荷应力及卸荷量应用裂隙煤岩体的渗透率与岩体卸荷的关系分析卸荷损伤对不同采高下采空区顶板瓦斯通道形成的影响,从而为大采高采场采空区顶板瓦斯抽采提供依据。

潘荣锟等[21]应用煤岩渗透-力学试验研究了卸载时裂隙煤岩体渗透率与有效应力的关系式:

(5)

式中,k0,k分别为裂隙岩体的初始及卸载后的渗透率;c0为初始裂隙压缩系数;α为裂隙卸荷扩展系数变化率;Δσef=σef0-σef,σef为卸荷后岩体的有效应力,σef0为卸荷初始有效应力。

根据有效应力概念,裂隙岩体中有效应力与损伤因子的关系为式(6)[22]。

σef=σ′/(1-D)

(6)

式中,D为卸荷后的损伤因子。

联合式(4),(5),(6)可得

(7)

式中,D0为卸荷初始(或卸荷起点)损伤因子。

采空区顶板卸荷主要表现为垂直应力σ1和水平应力σ3释放应力;而与σ1相比,σ3对裂隙扩展贯通及渗透的作用较小,且根据式(7)σ3卸荷将更利于裂隙的渗透扩展及瓦斯通道形成,故以σ1为主分析采空区顶板裂隙岩体卸荷与渗透率的关系。同时,仅考虑卸荷损伤作用,取D0=0;弱化后的长平矿顶板裂隙岩体参数,取α=0.07 MPa-1,c0=0.09 MPa-1,a=0.28,b=3,σef0=σ,σef=σ′,并代入式(4),(6),(7),结合数值模拟结果可拟合得出不同采高下顶板裂隙岩体的渗透率变化曲线如图6所示;由于采空区顶板下位岩层渗透率远大于中上位岩层,为较好反映其突变性仅标示至中上位岩层。

图6 不同采高下采空区顶板卸荷损伤-渗透率变化曲线

Fig.6 Permeability variation curves of unloading damaged roof with different mining height

由图6分析可知,随采高增加,采空区顶板裂隙岩体卸荷损伤后渗透率增加;随测点距煤层顶面距离减小,渗透率逐渐增大,当断裂带内测点距煤层顶面降低至一定值时,渗透率突变骤增,且随采高增加其渗透率突变点向采空区顶板深部移动,即采高越大,采空区顶板裂隙扩展发育及渗透率突变点的高度越大;受层间岩性影响,顶板局部层位渗透率有一定降低但并不影响渗透率的整体突变特征。根据文献[23-25],采空区顶板穿层破断裂隙与离层裂隙沟通时形成瓦斯通道,裂隙网络连通,并导致渗透率突变。以渗透率突变作为瓦斯通道的发育高度时,采高2.8 m时突变起点距煤层顶板50 m,而采高4.2,5.6及7.0 m时其分别为60,70,75 m,采高越大,渗透率突变起点发育高度越大,故瓦斯通道发育高度的上限越高;当采高小于5.6 m时采高增加1.4 m瓦斯通道高度可增加10 m,采高继续增加,瓦斯通道高度增加变缓。因此,可将采空区顶板卸荷损伤的渗透率突变点作为确定大采高采场断裂带发育及瓦斯通道高度的依据。

根据前述及式(4),图6,大采高采场采空区顶板岩体的卸荷量及损伤因子增大,瓦斯通道高度增高,裂隙发育数量及范围增加。而裂隙发育数量的增加更利于瓦斯的浮动导升及流动,故可利用大采高采场形成的优势瓦斯通道在中高位断裂带内采用大直径定向钻孔抽采采场及采空区内瓦斯,抽采验证瓦斯通道的贯通发育,以解决瓦斯超限问题。

4.1.1 现场钻孔窥视

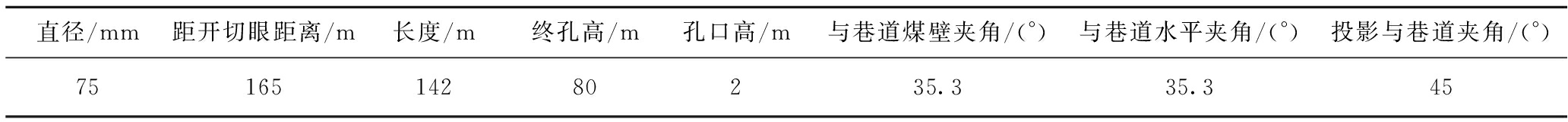

现场采用YZB型岩层钻孔探测仪,实测了长平矿大采高采场的垮落带发育范围,现场所打4个钻孔仅1个完整观测数据,其参数见表2,钻孔窥视如图7所示。

表2 钻孔参数

Table 2 Borehole parameters

图7 大采高采场钻孔窥视

Fig.7 Borehole imaging of large mining height working face

根据图7(a)大采高采场超前工作面5.4 m,距煤层顶面5.1 m时岩体间存在明显断裂裂隙(虚线区域),断裂距离约10 mm,受基本顶回转扰动影响,基本顶在采场前方便开始断裂,数值模拟与此一致;而图7(b)中距煤层顶面18 m,工作面后方11 m的采空区处,钻孔出现明显错断裂隙(虚线区域),错距大于25 mm,可初步估计垮落带至少18 m。

4.1.2 抽采钻孔高度验证

采高增大后,垮落带高度增加,进而导致“砌体梁”结构上移,下位坚硬岩层处于垮落带范围内,垮落带高度可根据式(8)计算[26]。

∑![]()

(8)

式中,∑h为垮落带高度,m;M为采高,m;KP为碎胀系数,一般取1.3~1.5。

结合图7及式(8)可知,长平矿大采高采场的垮落带高度约18 m,砌体梁结构将上移至粉砂岩层,图5与此相符。由于砌体梁结构所在下位岩层及其随动层裂隙空间大,渗透率过高,瓦斯流动处于紊流状态,瓦斯抽采体积分数及效率低,故大采高采场的最佳抽采层位应位于砌体梁结构之上的裂隙岩体卸荷量、卸荷应力及损伤因子均满足渗透率突变的中上位断裂带的瓦斯通道发育区内。

根据前述,长平矿采高5.6 m时砌体梁结构在8.8 m厚的粉砂岩层形成,其为断裂带发育及瓦斯通道的下位岩层,该层及其随动层内瓦斯体积分数及抽采效率低。而2号煤层之上的粉砂岩、砂质泥岩及中砂岩层卸荷损伤的渗透性最好,故定向钻孔宜布置在砌体梁结构之上中上位断裂带的瓦斯通道发育区内,距煤层顶面26.6~70.0 m。

4.2.1 钻孔布置

沿工作面倾向,定向钻孔距回风巷的最小垂直距离y[27]为

θ

(9)

式中,z为钻孔距煤层顶面的距离,m;θ为岩层倾向垮落角,(°);β为煤层倾角,(°)。

取顶板岩层倾向垮落角θ为65°,并将β=5°,M=5.6 m,z=26.6 m代入式(9),则y=14.3 m;向工作面里侧钻孔可沿瓦斯通道区高度分散布置。

4.2.2 钻孔数量确定

瓦斯通道内钻孔数量N应根据抽采瓦斯纯量、抽采体积分数、封孔管直径等因素确定,N[28-29]为

(10)

式中,Q为保证采场瓦斯不超限需抽采的瓦斯总量,为工作面绝对瓦斯涌出量Qj减去风排绝对瓦斯量Qf,m3/min;D为封孔管直径,m;v为封孔管内瓦斯流速,m/min;C为抽采瓦斯体积分数,%。

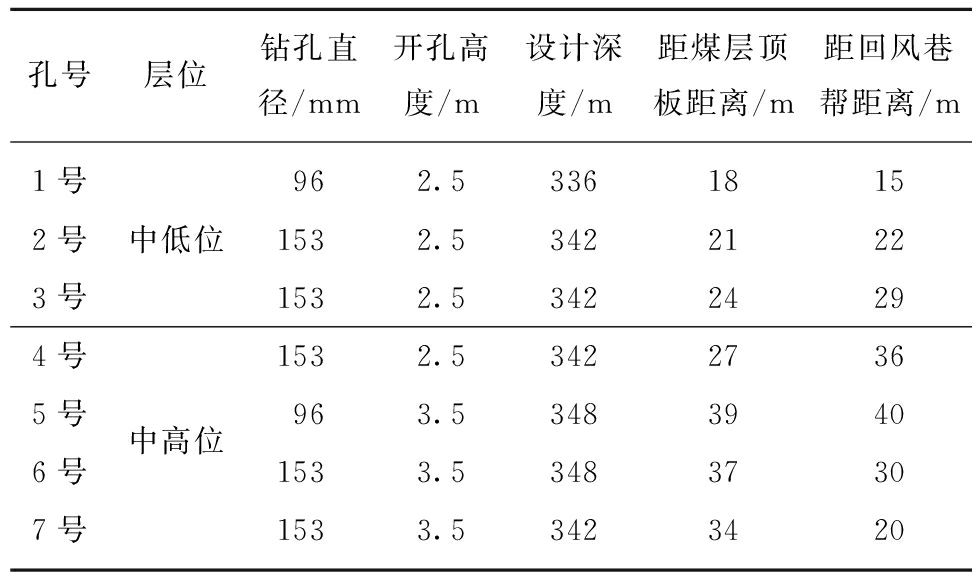

长平矿D=0.16 m,Qj取最大值16.23 m3/min,v按设计平均流速600 m/min,Qf取工作面风量与工作面风流中平均瓦斯体积分数乘积,工作面风量为2 500 m3/min,生产期间风流中平均瓦斯体积分数取0.3%,Qf=2 500×0.3%=7.5 m3/min,C按抽采管平均体积分数16%代入式(10),则N=7;故应保证现场定位抽采钻孔开启数量不低于7个。现场在联络巷内使用ZDY-12000LD大功率定向钻机施工钻孔,先采用φ217 mm或φ240 mm钻头回转钻进12 m开孔,下入φ160 mm套管12 m封孔;随后采用φ96 mm钻头定向钻进至终孔。为分析钻孔孔径及中高位瓦斯通道对大采高采空区瓦斯抽采的影响,对2~4号,6~7号钻孔采用φ153 mm钻头全程扩孔,同时,将1~3号,4~7号钻孔分别作为中低位、中高位瓦斯通道抽采钻孔对比分析瓦斯抽采效果。钻孔布置参数见表3。

表3 定向钻孔布置参数

Table 3 Arrangement parameters of directional boreholes

4.2.3 中高位瓦斯通道大直径定向钻孔抽采验证

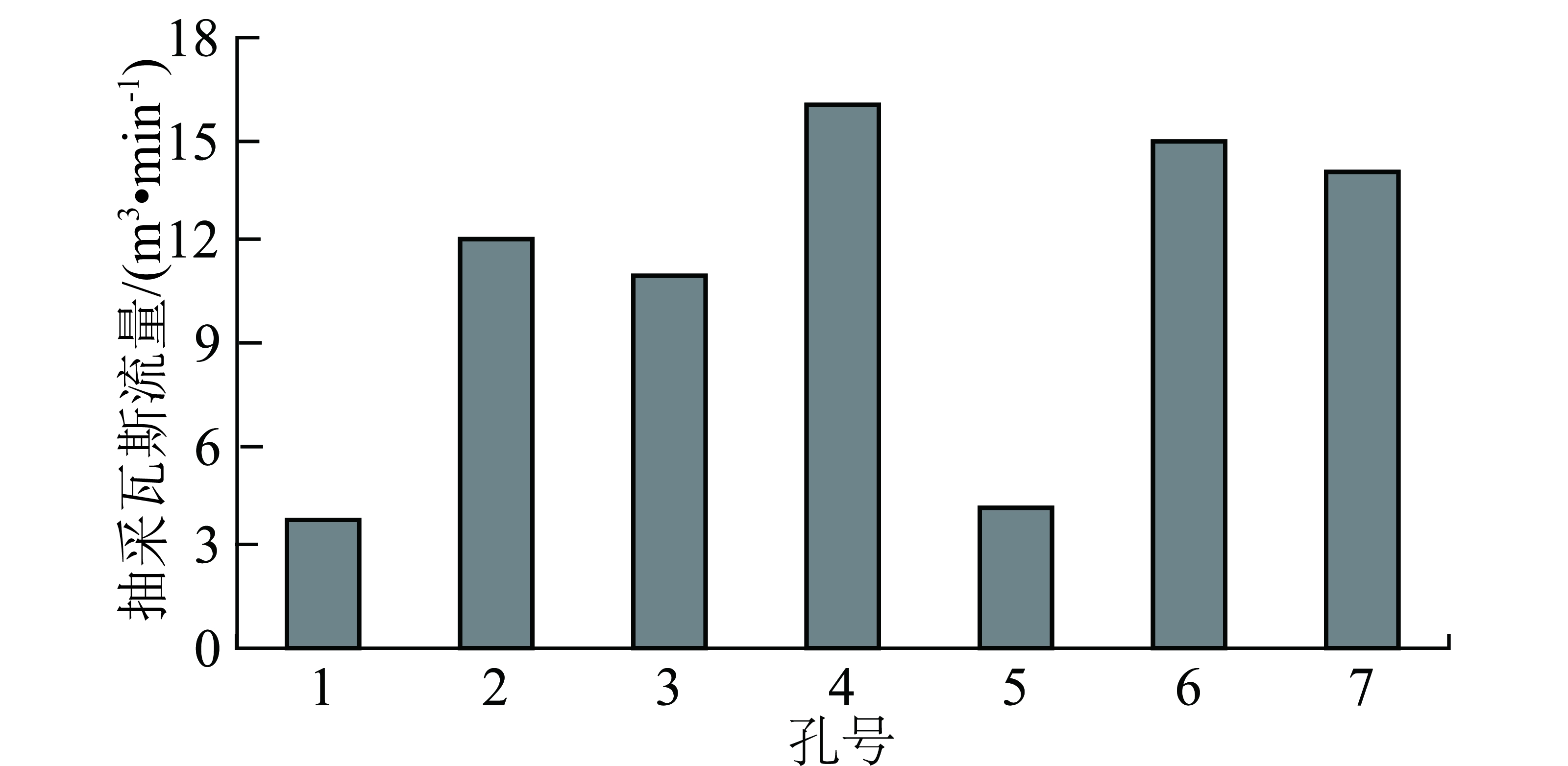

在长平矿4314工作面应用并观测统计了各钻孔的瓦斯抽采流量如图8所示。

图8 不同孔径及瓦斯通道高度定向钻孔瓦斯抽采流量

Fig.8 Gas drainage flow of directional boreholes with different borehole diameter and height of gas flow channel

由图8可知,除1号,5号孔抽采流量约4 m3/min,其余孔均大于10 m3/min;φ153 mm钻孔抽采流量为φ96 mm的2~3倍;而当孔径相同时,中高位瓦斯通道区内钻孔抽采瓦斯流量较中低位高,且生产期间中高位钻孔体积分数保持在22%左右,约为中低位钻孔8%~9%的2.4倍。同时,当工作面平均单日产量在12 000 t左右时上隅角瓦斯体积分数能平稳保持在0.65%左右,解决了大采高采场的瓦斯超限问题。因此,大采高采场采用大直径抽采钻孔在中高位瓦斯通道区抽采效率提高,现场应用φ153 mm中高位瓦斯通道大直径定向钻孔抽采效果良好,抽采验证表明大采高开采利于采空区顶板瓦斯通道的卸荷损伤演化及优势瓦斯通道的形成。

(1)基于卸荷岩体力学理论研究了采高对采空区顶板裂隙岩体应力卸荷及瓦斯通道损伤演化的影响,推导了损伤因子与卸荷量的关系,得出:采高增加,采空区顶板卸荷量增加,损伤因子增大,卸荷对顶板裂隙岩体及瓦斯通道的损伤破坏加剧,裂隙发育数量增多。

(2)应用离散元软件模拟了不同采高下采空区顶板卸荷及瓦斯通道演化规律:采空区顶板卸荷应力及卸荷量随采高增大非线性增长,大采高采场卸荷应力及卸荷量较普通采高增速变缓;采高越大,裂隙发育数量越多,采空区顶板瓦斯通道发育区范围越大,横向瓦斯通道越发育。

(3)应用有效应力与损伤因子、卸荷量及渗透率的关系,得到了不同采高下瓦斯通道的卸荷损伤范围:随采高增加,采空区顶板裂隙及瓦斯通道卸荷损伤的渗透率增加;当顶板距煤层距离低于一定值时,渗透率突变骤增;采高越大,顶板渗透率突变点及瓦斯通道扩展发育的高度越大。

(4)基于不同采高下瓦斯通道卸荷损伤演化程度,提出了利用大采高采场形成的优势瓦斯通道在中高位断裂带内采用大直径定向钻孔抽采瓦斯,现场应用表明φ153 mm大直径钻孔抽采流量为φ96 mm的2~3倍,中高位瓦斯通道发育区内钻孔瓦斯抽采体积分数约为中低位钻孔的2.4倍,抽采效果良好。抽采验证了大采高开采利于采空区顶板瓦斯通道的卸荷损伤演化及优势瓦斯通道的形成。

参考文献(References) :

[1] 弓培林.大采高采场围岩控制理论及应用研究[M].北京:煤炭工业出版社,2006:1-8.

[2] 王家臣.厚煤层开采理论与技术[M].北京:冶金工业出版社,2009:15-22.

[3] 王金华.我国大采高综采技术与装备的现状及发展趋势[J].煤炭科学技术,2006,34(1):4-7.

WANG Jinhua.Present status and development tendency of fully mechanized coal mining technology and equipment with high cutting height in China[J].Coal Science and Technology,2006,34(1):4-7.

[4] 郝海金,吴健,张勇,等.大采高开采上位岩层平衡结构及其对采场矿压显现的影响[J].煤炭学报,2004,29(2):137-141.

HAO Haijin,WU Jian,ZHANG Yong,et al.The balance structure of main roof and its action to immediate roof in large cutting height workface[J].Journal of China Coal Society,2004,29(2):137-141.

[5] 弓培林,靳钟铭.大采高综采采场顶板控制力学模型研究[J].岩石力学与工程学报,2008,27(1):193-198.

GONG Peilin,JIN Zhongming.Mechanical model study on roof control for fully-mechanized coal face with large mining height[J].Chinese Journal of Rock Mechanics and Engineering,2008,2008,27(1):193-198.

[6] 付玉平,宋选民,邢平伟,等.大采高采场顶板断裂关键块稳定性分析[J].煤炭学报,2009,34(8):1027-1031.

FU Yuping,SONG Xuanmin,XING Pingwei,et al.Stability analysis on main roof key block in large mining height workface[J].Journal of China Coal Society,2009,34(8):1027-1031.

[7] 胡国伟,靳钟铭.大采高综采工作面矿压观测及其显现规律研究[J].太原理工大学学报,2006,37(2):127-130.

HU Guowei,JIN Zhongming.Practice of pressure law and study on the strata behavior regularity of large mining height fully mechanized face[J].Journal of Taiyuan University of technology,2006,37(2):127-130.

[8] 武华太.高瓦斯矿井6.2 m大采高开采关键技术[J].煤炭科学技术,2011,38(8):69-72.

WU Huatai.Mining Key Technology with 6.2 m High Cutting Height in High Gassy Mine[J].Coal Science and Technology,2011,38(8):69-72.

[9] 方新秋,耿耀强,王明.高瓦斯煤层千米定向钻孔煤与瓦斯共采机理[J].中国矿业大学学报,2012,41(6):885-892.

FANG Xinqiu,GENG Yaoqiang,WANG Ming.Kilometer directional drilling:simultaneous extraction of coal and gas from a high gas coal seam[J].Journal of China University of Mining & Technology,2012,41(6):885-892.

[10] 徐玉胜.寺河矿大采高综采工作面通风瓦斯管理实践[J].煤,2008,17(12):62-63.

XU Yusheng.Ventilation and gas management practices of large cutting height workface in Sihe coal mine[J].Coal,2008,17(12):62-63.

[11] 闫少宏.特厚煤层大采高综放开采支架外载的理论研究[J].煤炭学报,2009,34(5):590-593.

YAN Shaohong.Theory study on the load on support of long wall with top coal caving with great mining height in extra thick coal seam[J].Journal of China Coal Society,2009,34(5):590-593.

[12] 朱诗顺,李鸿昌,杨振复.放顶煤开采工作面上覆煤岩体的结构[J].岩石力学与工程学报,1996,15(2):150-154.

ZHU Shishun,LI Hongchang,YANG Zhenfu.The structure of over-burden coal and rocks in sublevel caving faces[J].Chinese Journalof Rock Mechanics and Engineering,1996,15(2):150-154.

[13] 鞠金峰,许家林,王庆雄.大采高采场关键层“悬臂梁”结构运动型式及对矿压的影响[J].煤炭学报,2011,36(12):2116-2120.

JU Jinfeng,XU Jialin,WANG Qingxiong.Cantilever structure moving type of key strata and its influence on ground pressure in large mining height workface[J].Journal of China Coal Society,2011,36(12):2116-2120.

[14] 杜计平,孟宪锐.采矿学[M].徐州:中国矿业大学出版社,2009:54-56.

[15] 李建林,王乐华,等.卸荷岩体力学原理与应用[M].北京:科学出版社,2016:58-456.

[16] WONG R H C,CHAU K T,TANG C,et al.Analysis of crack coalescence in rock-like materials containing three flaws part I:Experimental approach[J].International Journal of Rock Mechanics and Mining Sciences,2001,38(7):909-924.

[17] 李心睿,徐清,谢红强,等.静动载耦合作用下裂隙岩石损伤本构及演化特征[J].岩石力学与工程学报,2015,34(S1):3029-3036.

LI Xinrui,XU Qing,XIE Hongqiang,et al.Damage constitutive law and damage evolution characteristics for fractured rock under coupling action of static and dynamic loading[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(S1):3029-3036.

[18] 许金余,刘石.岩石的高温动态统计损伤本构模型研究[J].地下空间与工程学报,2014,10(5):1109-1113.

XU Jinyu,LIU Shi.Study on constitutive model of rock with high-temperature dynamic statistic damage[J].Chinese Journal of Underground Space and Engineering,2014,10(5):1109-1113.

[19] 刘泉声,刘恺德,卢兴利,等.高应力下原煤三轴卸荷力学特性研究[J].岩石力学与工程学报,2014,33(S2):3429-3438.

LIU Quansheng,LIU Kaide,LU Xingli,et al.Study of mechanical properties of raw coal under high stress with triaxial unloading[J].Chinese Journal of Rock Mechanics and Engineering,2014,33(S2):3429-3438.

[20] 胡政,刘佑荣,武尚,等.高地应力区砂岩在卸荷条件下的变形参数劣化试验研究[J].岩土力学,2014,35(S1):78-84.

HU Zheng,LIU Yourong,WU Shang,et al.Experimental study of deformation parameters degradation of sandstone in high geostress regions under unloading conditions[J].Rock and Soil Mechanics,2014,35(S1):78-84.

[21] 潘荣锟,程远平,董骏,等.不同加卸载下层理裂隙煤体的渗透特性研究[J].煤炭学报,2014,39(3):473-477.

PAN Rongkun,CHENG Yuanping,DONG Jun,et al.Research on permeability characteristics of layered natural coal under different loading and unloading[J].Journal of China Coal Society,2014,39(3):473-477.

[22] 谢和平.分形-岩石力学导论[M].北京:科学出版社,1996:129-167.

[23] 刘洪永,程远平,周红星,等.综采长壁工作面推进速度对优势瓦斯通道的诱导与控制作用[J].煤炭学报,2015,40(4):809-815.

LIU Hongyong,CHENG Yuanping,ZHOU Hongxing,et al.Guidance and control effect of drawing speed on excellent gas channel at fully mechanized longwall face[J].Journal of China Coal Society,2015,40(4):809-815.

[24] 张勇,许力峰,刘珂铭,等.采动煤岩体瓦斯通道形成机制及演化规律[J].煤炭学报,2012,37(9):1444-1450.

ZHANG Yong,XU Lifeng,LIU Keming,et al.Formation mechanism and evolution laws of gas flow channel in mining coal and rock[J].Journal of China Coal Society,2012,37(9):1444-1450.

[25] 周春圣,李克非.含裂纹夹杂多孔材料的渗透性理论与数值分析[J].工程力学,2013,30(4):150-156.

ZHOU Chunsheng,LI Kefei1.Theoretical and numerical analyses of permeability of porous medium with cracking inclusions[J].Engineering Mechanics,2013,30(4):150-156.

[26] 钱鸣高,石平五,许家林.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2010:70-180.

[27] 程庆迎,黄炳香,李增华,等.利用顶板冒落规律抽采采空区瓦斯的研究[J].矿业安全与环保,2006,33(6):54-57.

CHENG Qingying,HUANG Bingxiang,LI Zenghua,et al.Study on gas drainage in goaf using roof stratum fall rules[J].Mining Safety & Environmental Protection,2006,33(6):54-57.

[28] 李家彪.新安矿采空区高位钻孔瓦斯抽采技术研究[D].河南理工大学,2011:50-53.

LI Jiabiao.The study on high drilling drainage technology of Xin’an coal mine goaf[D].Jiaozuo:Henan Polytechnic University,2011: 50-53.

[29] 王建军.平庆煤矿高位钻孔合理布孔参数确定及应用效果考察[J].能源环境保护,2015,29(2):42-45,13.

WANG Jianjun.Study on determination and application of high drilling holes reasonable parameters in Pingqing coal mine[J].Energy Environmental Protection,2015,29(2):42-45,13.