移动阅读

移动阅读李廷春1,张 浩1,张治高2,贾绪路1,3,孙广京2,万 晓2,张宪堂1

(1.山东科技大学 山东省土木工程防灾减灾重点实验室,山东 青岛 266590; 2.山东新巨龙能源有限责任公司,山东 菏泽 274918; 3.山东管理学院,山东 济南 250100)

摘 要:为解决综采工作面遇大落差硬岩断层阻碍推采问题,分析传统过断层方法以及现有研究技术弊端,对过大落差断层深孔预裂爆破技术展开系统研究。针对大落差断层产状不明晰,过断层路径设计不精确的问题,提出了断层产状探测技术,优选断层探巷布置方案,根据其揭露信息建立了断层走向计算模型;针对深孔爆破技术在工作面、运输巷、回风巷不适用的问题,研究预掘爆破巷关键技术,提出了爆破巷布置原则及布置参数计算方法,确定了爆破巷内实施深孔预裂爆破的方案,设计了耳式硐室施工方法,解决了大药量集中爆破难题;基于岩石爆破理论,结合过大落差断层工程特点,针对性设计孔径、孔深、装药量、封堵长度、炮孔布置及爆破振动安全控制,形成了完整的爆破参数选取及计算方法。新巨龙煤矿2302N工作面下平巷揭露综合落差12.5 m硬岩断层,通过下平巷揭露点依次布置的6个探测孔,探明了断层向工作面延展初始走向,设计了垂直断层走向、沿煤层底板掘进探巷方案以及沿断层下盘煤层底板掘进爆破巷方案;通过实测信息规划了过断层路径,根据路径内断层产状变化划分了8个爆破区域,设计了各区域内爆破布置参数,并借助数值模拟对爆破效果进行了预测分析。应用效果表明,爆破裂隙贯通效果良好,采煤机过断层截齿消耗减少了40%~50%,相比传统过断层方法节省了时间一倍以上。新巨龙煤矿多个工作面均成功完成了过大落差工程应用,在保障工作面高效连续推采、减少过断层成本、保证爆破安全等方面取得了良好的效果。

关键词:综采工作面;大落差断层;深孔预裂爆破;断层探巷;预掘爆破巷;参数设计

中图分类号:TD235;TD355

文献标志码:A

文章编号:0253-9993(2019)01-0199-11

李廷春,张浩,张治高,等.综采工作面过大落差断层深孔预裂爆破技术[J].煤炭学报,2019,44(1):199-209.doi:10.13225/j.cnki.jccs.2018.0405

LI Tingchun,ZHANG Hao,ZHANG Zhigao,et al.Deep hole pre-splitting blasting technology when fully mechanized coal mining face passes through high drop fault[J].Journal of China Coal Society,2019,44(1):199-209.doi:10.13225/j.cnki.jccs.2018.0405

收稿日期:2018![]() 03

03![]() 28

28

修回日期:2018![]() 11

11![]() 26

26

责任编辑:郭晓炜

基金项目:国家自然科学基金资助项目(41772299,51279096)

作者简介:李廷春(1968—),男,山西朔州人,教授,博士生导师。Tel:0532-86058165,E-mail:tchli_sd@163.com

LI Tingchun1,ZHANG Hao1,ZHANG Zhigao2,JIA Xulu1,3,SUN Guangjing2,WAN Xiao2,ZHANG Xiantang1

(1.Shandong Provincial Key Laboratory of Civil Engineering Disaster Prevention and Mitigation,Shandong University of Science and Technology,Qingdao 266590,China; 2.Shandong New Dragon Energy Limited Liability Company,Heze 274918,China; 3.Shandong Management University,Jinan 250100,China)

Abstract:In order to solve the problem,that the hard rock fault with a large throw hinders the advance of a fully mechanized mining face,this paper analyzes the disadvantages of the traditional method for passing through the fault and the existing technologie.Also,the paper carries out a systematic study on the deep hole pre-splitting blasting technology for passing through the fault with a large throw.Aiming at the problems of unclear occurrence of fault with a large throw and inaccurate designed path for passing through fault,it puts forward fault occurrence detection technology and the optimized layout for fault detection roadway.Based on the revealed information,the fault strike calculation model is established.Aiming at the problem that deep hole blasting technology is not suitable for working face and groove,it studies the key technology of pre-excavation blasting roadway,and puts forward the layout principle and calculation method of layout parameters of blasting roadway.It determines the scheme of deep hole pre-splitting blasting in blasting roadway,designs the construction method of ear chamber,and solves the problem of concentrated blasting with large amount of explosive.Based on the theory of rock blasting,combined with the characteristics of fault engineering with large throw difference,the blasting parameter selection and calculation method are completed by designing the hole diameter,hole depth,charge mass,plugging length,hole layout and blasting vibration safety control.The underground roadway of 2302N working face at Xinjulong Coal Mine reveals a hard rock fault with a comprehensive drop 12.5 m.Through the exposure points of lower roadway and six detection holes arranged in sequence,the initial strike of the fault extending to the working face is verified,and the vertical strike of the fault,the driving scheme along the floor of the coal seam and the driving scheme along the floor of the coal seam under the fault are designed.Based on the measured information,it plans the path through the fault.According to the change of fault occurrence in the path,it divides eight blasting regions,designs the blasting layout parameters in each region,and predicts and analyzes the blasting effect by means of numerical simulation.The application results show that the blasting fissure penetration effect is good,the consumption of shearer picks through the fault is reduced by 40%-50%,and the time is reduced to half compared with the time using traditional method through the fault.The technology for passing large throw fault have been successfully applied in many working faces in Xinjulong coal mine.It has achieved good results in ensuring high efficiency continuous mining,reducing the cost of passing through fault and ensuring blasting safety.The practice has proved that this technique is widely applicable in dealing with large throw fault at a fully mechanized mining face.

Key words:fully mechanized mining face;high drop fault;deep hole pre-splitting blasting;fault exploration roadway;pre-driven blasting roadway;parameter design

对于落差大、延展距离长的断层,在综采工作面布置中常常无法躲避,采煤机强行推过多存在破岩效率低、截齿消耗大等问题。常用的传统过大落差断层技术有挑顶起底法和搬家跳采法[1-2]。挑顶起底法采取预先设计好挑顶或起底的过断层路径,在工作面以浅孔爆破和采煤机破岩相结合的方式推进;但工作面附近爆破施工时设备防护难,常炸坏支架;同时,浅孔爆破量小,边放炮边推进循环次数多,致使工作面推采缓慢,不仅扰乱了回采计划,还存在采空区煤尘自燃及顶底板变形破坏等安全隐患。搬家跳采法需要投入大量巷道掘进及维护费用,且工作面撤除及安装工序繁琐,存在煤炭损失严重、工期长等缺点。

针对综采工作面过断层新技术不断涌现,利用深孔爆破技术爆破破碎量大的优点,李春茂、黄文尧等[3-6]通过优化爆破参数、改变炸药性能,结合数值模拟,对遇断层硬岩难题在工作面开展了深孔爆破技术试验,上述研究在工程应用中爆破效率虽有提高,但其技术特点与挑顶起底法相似,仍未脱离工作面放炮的传统过断层思想,工作面遇断层停产搁置问题未解决,增加了设备损坏的隐患。笔者也尝试过在运输巷和回风巷沿断层钻孔实施深孔预裂爆破,应用实践表明,断层向工作面内部延伸需超长钻孔,大药量爆破极易冲孔,巷道支护破坏、冒顶问题严重;因为断层信息不准确或钻孔太长误差大,需要爆破的硬岩未破碎,效果极不理想。马立强等[2]基于“预想层位”提出了预掘巷道群过断层技术;王晔[7]针对落差3.6 m断层设计了施工预爆巷的快速过断层方案,然而对于大落差断层特征下的复杂地质构造,预想方案布置巷道很难与过断层路径吻合。

本文拟在前述研究的基础上,针对大落差断层延展规律复杂、产状不明晰的难点,提出断层探测技术,准确找到断层位置并实测落差;针对传统过断层技术弊端以及深孔爆破破岩存在的风险,提出避开工作面和运输巷、回风巷、预掘爆破巷实施深孔爆破的解决方案。总之,期望研究一种兼顾断层探测与精确爆破的最佳过断层技术,发挥深孔预裂爆破技术优势,通过合理设计爆破参数,在采煤机过断层前一次性破碎采煤通道内的硬岩,确保采煤机连续推采,提高采煤效率。

断层落差、倾角、走向等自身产状因素的确定是判定过断层难易程度、制定过断层方案的必要前提。大落差断层在形成过程中因地质构造的差异,其断裂形态、延展分布特征复杂,目前采用三维物探技术通过接收由人工向岩层激发的弹性波来探测地质构造,受断层自身变化及勘探工程量的影响,所得相关断层资料精度还不高,很难摸清断层在工作面内展布规律,对过断层方案设计缺乏指导意义。

直观揭露断层是确定实际断层产状的最有效途径。当断层由运输巷与回风巷向工作面内部延展,走向与工作面布置方向夹角较大时,仅依靠运输巷与回风巷位置揭露的信息无法估测断层产状,而钻孔探测以点揭露断层的方式受孔深、偏斜因素限制不能观测到工作面内部。

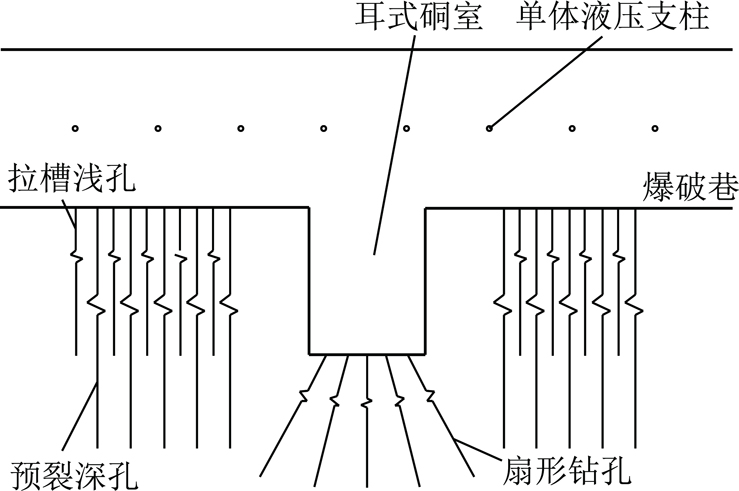

为克服上述技术不足,考虑直观揭露断层真实性与精确性,提出施工断层探巷探明产状技术,在工作面运输巷与回风巷内开门并向断层方向掘进一条煤巷,用于在运输巷与回风巷揭露断层后进一步补充断层信息,指导后续方案设计。由于探巷会成为综采设备必经之路,布置方式应考虑工作面顶底板控制难度、采煤机具运行轨迹等诸多因素的影响。以正断层为例,通过方案对比确定采取垂直于断层走向、沿煤层底板施工探巷的设计方案,如图1(a),(b)所示,相比垂直于运输巷与回风巷走向施工减少了巷道掘进量;相比沿煤层顶板施工,避免了推采至探巷处时,采煤轨迹上部作为采空区而出现的顶板控制难题。

当断层探巷揭露断层后,根据断层探巷长度、走向及运输巷和回风巷揭露断层位置与断层探巷开口位置距离建立断层走向计算模型,如图2所示,通过计算即可获得综采工作面断层基本走向β为

(1)

式中,a为探巷长度,m;b为断层揭露点至探巷开门距离,m;α为探巷与运输巷夹角,(°)。

图1 断层探巷及爆破巷布置示意

Fig.1 Fault exploration and blasting roadway layout

图2 断层走向计算模型

Fig.2 Calculation model of fault occurrence

通过断层产状探测技术可以初步探测揭露信息、基本走向等关键信息,但断层内部的真实落差变化、延展规律无法获知,过断层路径设计时缺乏合理依据;另外,工程实践证明了采用深孔爆破技术能提高爆破效率,但工作面和运输巷、回风巷不是开展深孔爆破技术的最佳场所。基于上述两点不足,为达到准确探测实际断层煤岩层位,避开工作面和运输巷、回风巷实施爆破技术的目的,提出预掘爆破巷关键技术,在采煤机未推至断层时,基于探巷所获信息沿断层预掘爆破巷,爆破巷随掘随探补充断层实测信息,为巷道内应用深孔预裂爆破技术提供指导。

由于爆破巷兼顾探测与爆破两项用途,布置方案应综合考虑巷道施工难度、爆破孔布置、爆破振动控制等因素的影响,因此提出了以下设计原则:

(1)以少丢煤为原则,设计支架过断层通道,爆破巷为通道的一部分,布置在断层岩石过渡段割煤机运行轨迹中,综采支架沿巷道顶板推进,实现不割支护过断层。

(2)根据运输巷、回风巷、断层探巷揭露断层规模,可选择在运输巷揭露断层处(A)、探巷揭露断层处(B,C)沿断层预掘爆破巷(图1(a)),爆破巷随掘随探,布置位置须与断层面保持一定距离,降低断层破碎带对巷道掘进、支护的不利影响,当爆破巷实测断层不会影响采煤机正常推进时,爆破巷停止掘进。

(3)炮孔偏斜率是保证爆破效果的关键因素,炮孔越长,偏斜率越高,爆破效果越差,为减小爆破孔长度,爆破巷须布置在断层岩石过渡段中部,均衡巷道两帮炮孔长度。

(4)爆破巷高度应和采高相同,巷道宽度应考虑钻孔机具设备摆放需求以及施工便利。

在明确大落差断层产状的前提下对爆破巷布置参数进行设计,以10 m为单位对综采工作面做剖面分析,如图1(c),(d)所示,利用三角函数关系可知某一段巷道走向θ及其倾角δ为

(2)

![]() (3)

(3)

式中,H为两剖面间爆破巷高差,m;La,Lb为所取某段爆破巷两端头与运输巷和回风巷的垂直距离,m。

2.3.1 爆破技术原理

当断层岩石普氏系数f >4时,采煤机切割效率降低、截齿消耗增加。应用深孔预裂爆破技术,通过径向或轴向不耦合装药结构使炸药在爆炸过程中产生的爆炸冲击波、应力波和高温高压的爆生气体共同作用于岩体,尽可能多的增加岩体内裂隙和损伤,降低岩体整体性和自身强度[8-9],以达到采煤机破岩的工作需求。

爆破作业在爆破巷内进行,向巷道两帮钻孔并进行起爆。由于爆破巷具有探巷作用,炮孔倾角、深度等参数可根据其实测断层进行设计。

2.3.2 耳式硐室技术

岩石深部爆破自由面空间有限,爆破作用发生在岩体内部,岩石的破碎裂隙主要来自岩石高压条件下的压缩。当断层硬岩夹制作用强度大于封堵密实强度时,起爆后爆炸能量优先作用于封堵物,从而出现冲孔问题,严重时会在巷道壁面形成爆坑,爆坑直径可达2 m,破坏巷道围岩。

为解决上述问题,达到保护巷道稳定、提高爆破效果的施工要求,提出在岩石硬度高、爆破量大、回采切割难度大的关键部位布置“耳式硐室”,如图3所示,硐室内布置深10~15 m的扇形钻孔。此外,对于因断层岩石范围大而钻取的超深预裂炮孔,可间隔超深孔布置拉槽浅孔,并加强超深炮孔封堵长度。起爆前须在巷道支护薄弱位置加设单体液压支柱。

图3 耳式硐室布置示意

Fig.3 Schematic diagram of ear-type chamber arrangement

耳式硐室作为临时硐室开展大药量集中爆破,内部扇形孔起爆后引起岩石松动、破碎,一方面帮助卸载部分地应力,降低岩石夹制作用,另一方面为后续预裂深孔爆破提供自由面和补偿空间,减轻封堵物受爆炸荷载下的冲击压力;在预裂深孔间布置拉槽浅孔,加强封堵段岩石破碎,从而扩大损伤范围,增强爆破效果。

大落差断层产状变化复杂的特点,使得经典爆破参数计算理论缺乏适用性,而工程实际中依据经验类比法常采取“少装药、多打眼、少起爆、多循环”的方式来保证爆破安全,施工效率、爆破效果均难达标。因此应结合过大落差断层工程特点针对性设计爆破参数。

应力波作用下,爆破裂隙自炮孔半径1~2倍的范围内开始产生并向外扩展,扩展路径沿径向和炮孔中心连线方向,随着炮孔直径以及单位耗药量的增加,扩展裂隙也在一定程度增加,可用岩石松散性系数等价表示,如图4所示[10]。当炮孔直径超过80 mm后岩石松散性系数趋于平稳,可以认为此时单纯增加炮孔直径对爆破效果影响已不大,最佳孔径设计应控制在75~100 mm。

图4 炮孔直径与岩石松散性系数关系

Fig.4 Relationship of aperture and rock loose coefficient

炮孔深度应随断层走向、所爆岩层厚度的变化而变化,当炮孔过深,尤其对于超过30 m的超深炮孔,钻头钻进时受自身重力影响下偏,或在岩石硬度差异交界处受力不均等增加了偏斜控制难度,此外设计超深炮孔还增加了钻孔装药施工量。因此,在爆破巷合理布置的前提下炮孔深度应尽量小于30 m,钻孔期间遇见煤层须立即停钻。

柱状不耦合装药可通过增加药柱直径提高爆破效果,如采用多节药柱并列捆绑的方式,在装药量确定的条件下,利用增加线装药量的方式减少装药长度,留出足够的封堵空间,保障爆破安全。装药量QL设计时考虑到炸药爆破后爆破作用主要发生在岩石内部,可根据内部岩石所爆范围修正体积法[11]计算公式

QL=Ks(0.4+0.6n3)qLV(4)

式中,Ks为预裂爆破修正系数,Ks>1;qL为预裂爆破单位耗药量,kg/m3;n为减弱爆破作用指数;V为所爆岩石体积,m3。

传统炮孔封堵主要以黄土炮泥为封堵材料,由于深孔爆破装药量大,炸药爆炸后会对炮泥产生强大的冲击力,对于20 m 孔深封堵长度常常能达到 10 m,甚至更多。若采用素水泥浆封堵,待凝固至许用强度,能极大提高孔壁黏结力,增加封堵密实度[12]。

为了获得素水泥浆封堵计算方法,假设水泥浆达到指定强度后可忽略与孔壁岩石的材料差异,且柱状装药结构可等效为球形药包和条形药包,分别对应爆破外部作用和内部作用[13]。基于利文斯顿爆破漏斗原理,设计封堵长度lt为

lt=w[f(n)/f(n′)]1/3-(5/2)d(5)

式中,f(n)为球形药包对自由面岩石爆破作用指数函数;f(n′)为柱状药包对内部岩石爆破作用函数;w为最小抵抗线,mm;d为孔径,mm。

调整适当的钻孔布置能保证孔间裂隙贯通、炮孔周围裂隙区内较充分的破碎,根据爆炸应力波与爆生气体共同作用理论,装药爆破后岩体中裂隙半径[14-15]为

(6)

其中,![]() 为侧压系数;ρe为炸药密度,kg/m3;De为炸药爆速;K1为装药径向不耦合系数;K2为装药轴向不耦合系数;n0为爆生气体碰撞岩壁时产生的应力增大倍数,n=8~11;rb为炮孔半径;σr为岩石中径向应力,MPa;σt为岩石单轴动态抗拉强度,MPa;σc为岩石单轴动态抗压强度,MPa;μd为岩石动态泊松比,μd=0.8μ,μ为泊松比;δ,β为载荷传播衰减指数,δ=2+ud/(1-ud),β=2-ud/(1-ud);γ为爆轰产物膨胀绝热指数,一般γ=3。

为侧压系数;ρe为炸药密度,kg/m3;De为炸药爆速;K1为装药径向不耦合系数;K2为装药轴向不耦合系数;n0为爆生气体碰撞岩壁时产生的应力增大倍数,n=8~11;rb为炮孔半径;σr为岩石中径向应力,MPa;σt为岩石单轴动态抗拉强度,MPa;σc为岩石单轴动态抗压强度,MPa;μd为岩石动态泊松比,μd=0.8μ,μ为泊松比;δ,β为载荷传播衰减指数,δ=2+ud/(1-ud),β=2-ud/(1-ud);γ为爆轰产物膨胀绝热指数,一般γ=3。

基于式(6)对钻孔间距进行设计时,炮孔间距应为裂隙区直径。但对于深部井下爆破工程,高地应力对起爆后裂隙扩展有较强的抑制作用[16-17],按照理论值选取布置参数可能很难达到预想爆破效果。因此,实际炮孔间距需在理论间距设计基础上考虑裂隙区叠加系数,一般取0.5~0.7。

所爆岩层厚度决定了钻孔布置的数量,对于较厚岩层,应适当增加布孔排数、减小排距。考虑到岩层节理、裂隙发育会抑制爆炸后能量均匀扩散,在需布置两排孔或三排孔时,宜选择上下交错的“三花”布置方式,一方面能在减小排距的同时保证布孔均匀,另一方面有助于提高所爆区域爆破效果。

针对爆破振动验算采用经典萨道夫斯基公式[18-20]:

(7)

式中,v为质点振动速度,m/s;Q为最大一次起爆药量,kg;R为爆心距,m;k,i为与场地、装药等情况有关的拟合参数。

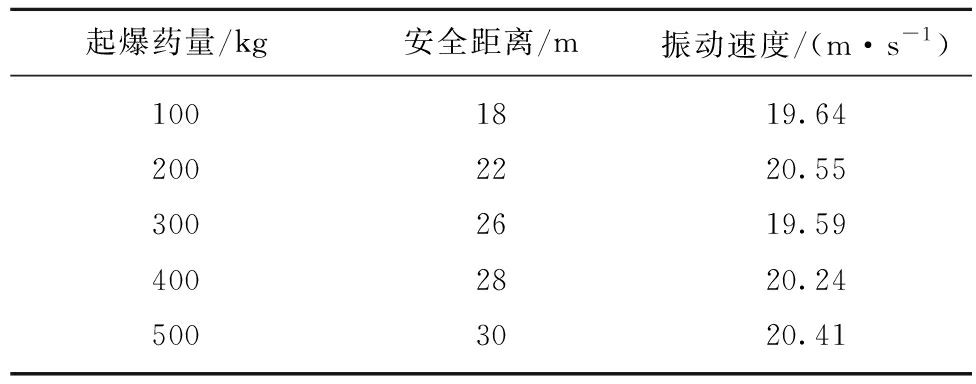

对于矿山巷道的振动安全允许标准为18~30 cm/s,根据式(7)对振动速度为20 cm/s条件下的起爆药量与安全距离对应关系进行计算,见表1。降低一次最大起爆药量是控制爆破振动最有效的方法之一,为减小起爆网路设计难度,可根据起爆药量、所爆岩层厚度、爆破面长度进行区域划分,设计区域爆破的起爆方式。

表1 起爆药量与安全距离对应关系

Table 1 Relationship of explosive charge and safety distance

以上述技术理论、设计思路为指导,分别在新巨龙煤矿2303S,2304S工作面完成了深孔预裂爆破过大落差断层技术试验。本文基于2302N工作面典型工程案例,进行了过大落差断层方案的工程应用。

(1)工作面概况:2302N工作面位于-950延深下山以北,工作面上平巷为运输巷,下平巷为辅助胶带巷,工作面宽度260 m。煤层厚度6.9~10.04 m,平均8.74 m,煤层倾角2.4°~14.8°,平均8.6°。煤层顶底板岩性见表2。

表2 煤层顶底板岩性

Table 2 Lithology of roof and floor

(2)断层概况:① 工作面下端头推采至导线点2ND12时揭露岩层厚度1.5 m左右的粉砂岩,岩石硬度相对较小,不影响生产,继续向南推采18 m后揭露细砂岩,位于过渡段且需切割岩石硬度较大,应进行爆破处理。② 在下平巷导线点2ND12以南61 m处揭露分叉为落差4 m和8.5 m的FL43-1断层,均为大倾角正断层,沿工作面走向发育,两断层相距10 m,综合落差12.5 m。

为确定断层探巷施工方案,在下平巷施工6个探测孔,探测信息见表3,根据导线点位置与触岩孔深参数拟合了断层走向线性函数,见式(8),根据斜率可知断层与下平巷夹角为31.2°。

y=25.6-0.605 71x(8)

依据垂直于断层走向、沿煤层底板施工探巷的布置原则,设计2302N工作面断层探巷在下平巷导线点2ND9开门,以方位角275°(与下平巷夹角58°)施工,如图5所示。断层探巷掘进116.9 m时,揭露落差为6.5 m断层,掘进142.8 m时,揭露落差为4 m断层,两条断层揭露距离为25.9 m。

表3 2302N下平巷探测孔统计

Table 3 2302N working face roadway probe hole statistics

提取下平巷、断层探巷揭露信息回归断层走向模型,代入式(1)得到结论:2302N工作面下平巷揭露落差8.5 m断层与断层探巷揭露6.5 m断层为同一条断层,断层走向与工作面走向夹角38°;下平巷揭露落差4 m断层与断层探巷揭露4 m断层为同一条断层,断层走向与工作面走向夹角44°。

图5 2302N断层探巷布置示意

Fig.5 Layout of the fault exploration in the 2302N face

通过表2所示的煤层顶底板岩性、RQD值对比看出,煤层底板岩石质量差、硬度远小于顶板,确定爆破巷沿断层下盘煤层底板掘进方案。

基于爆破巷布置原则,根据式(2),(3)对爆破巷布置参数计算,2302N断层爆破巷于2ND12以南63.7 m处开门,以方位角205°(与工作面走向夹角52°),倾角9°掘进,由于17.5 m后爆破巷顶板揭露煤层,调整角度后以方位角198°(与工作面走向夹角45°),倾角1°掘进36 m。爆破巷净宽3.5 m,净高3.5 m,总设计长度为53.5 m。

为降低工作面调斜角度,结合2302N工作面地质剖面规划了过断层路径,确定了对工作面推采影响较大的100 m范围为爆破区域(分为下平巷实施爆破的区域A1~A5和爆破巷实施爆破的区域B1~B3),如图6所示,并对施工方案进行设计。

图6 2302N工作面爆破区域划分

Fig.6 Area division of blasting in 2302N working face

(1)炮孔结构:现场钻孔直径76 mm,炸药选用煤矿许用二级乳化炸药,规格:质量100 g/个,长度100 mm,直径27 mm;选择正向不耦合柱状连续装药结构,药柱以三节捆绑的方式均匀绑扎在导爆索周围,炮头药柱插有两个电雷管;炮孔封堵采用素水泥浆与炮泥联合封堵,导爆索一端团在孔口附近,检验炮孔起爆情况,如图7所示。

图7 素水泥浆装药结构示意

Fig.7 Charge structure of a plain cement slurry

(2)炮孔间排距:通过式(6)对裂隙区计算,确定合理炮孔间距1.5 m。根据所爆岩层厚度进行分级,爆破岩石厚度0~1.5 m时,采用单排孔布置方式;爆破岩石厚度1.5~3.0 m时,采用双排孔布置方式,具体布置方式如图8所示。

(3)结合实际断层产状和采煤要求,对各区域炮孔深度、封堵长度、装药量等参数进行设计,见表4,其中,A1区域硬岩厚度在0.4 m左右,可采用割煤机强行切割。

图8 各区域炮孔布置方式

Fig.8 Layout methods of different area blasthole

表4 各区域爆破参数统计

Table 4 Statistical of blasting parameters all region

(4)起爆方式:采用“区域爆破”的方式,各区域内一次起爆。由于B2左帮及B3区域一次起爆药量分别达到了270,375 kg,属于大药量爆破,因此后经调整为施工耳式硐室(宽4.5 m,进深5 m)方案,并分两次起爆,区域内加设单体液压支柱保证巷道振动安全。

4.5.1 数值模型

采用ANSYS/LS-DYNA数值软件建立岩石-炸药爆破计算模型进行分析验证,柱状药包在无限岩体中爆炸发生爆破内部作用可简化为平面应变问题,模型尺寸为5 m×5 m。参照爆破设计方案,模型内对称布置两个炮孔,炮孔直径76 mm,炸药直径60 mm,岩石、炸药间设置空气模型,炮孔间距1.5 m。考虑到模型自身对称性,先建立1/2模型,通过平面镜像得到整个模型。为分析孔间应力波传播状态及叠加效应,在炮孔连心线及应力波叠加区共布置5个测点,记为A,B,O,C,D,其中A,B,O各点间距250 mm,O,C,D各点间距500 mm,如图9所示。

图9 爆破数值模型及测点布置

Fig.9 Numerical model and layout of observation points

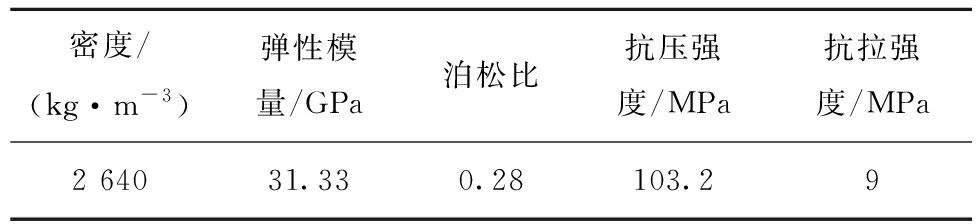

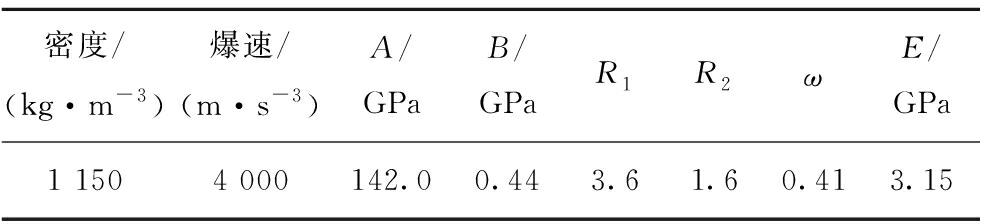

模型采用SOLID164实体单元,岩石材料采用随动硬化模型*MAT_PLASTIC_KINEMATIC,炸药材料采用*MAT_HIGH_EXPLOSIVE_ BURN高能炸药模型和JWL状态方程,空气采用*MAT_NULL材料模型和线性多项式状态方程。主要参数见表5,6。

表5 岩石材料参数

Table 5 Rock material parameter

表6 炸药参数

Table 6 Explosive parameters

注:参数A,B,R1,R2,ω为由试验确定的常数。

4.5.2 计算结果分析与方案预测

通过后处理分析得到了双孔爆破下不同时刻应力分布,为了更好的表现和描述应力传播过程,分别选取468,698,929,1 138 μs共4个典型时间点进行观察,并根据布置的5个测点绘制Von Mises应力曲线,如图10,11所示。

图10 双孔爆破Mises应力波传播规律

Fig.10 Propagation law of Mises stress wave in double hole blasting

图11 各测点Mises应力曲线

Fig.11 Mises stress curves of each observation point

相邻炮孔爆破后会经历各自炮孔的应力波扩散(图10(a))、相邻炮孔应力叠加(图10(b),(c))、应力消散(图10(d))的过程,应力峰值发生在应力波波阵面上。当有效应力峰值达到岩石动态抗拉强度后,岩石会发生破裂,一般岩石动态抗拉强度是静态抗拉强度的5~10倍[21-23],本文中取8倍。图11中标注了动态抗拉强度与各测点应力峰值位置关系,可以看出,698 μs时(对应图10(b))位于应力波叠加区的测点O达到应力峰值113 MPa,与498 μs时测点B应力峰值119 MPa相差较小,这说明在应力波叠加作用下仍能达到较高的应力峰值,且超过了岩石动态抗拉强度;随着应力波继续扩散,在929 μs测点B受相邻炮孔应力波扩散影响达到了第2次应力峰值,同样随后测点A也达到第2次应力峰值;对于测点C,D,应力波叠加区先后扩至该两点,C点处应力峰值略微超过动态抗拉强度破坏条件,即该点近区岩石还会出现破坏,而D点峰值接近但低于破坏条件,说明此处应力叠加作用已不会使岩石发生破坏。

此次数值模型依据方案设计按1.5 m为间距进行建模,为了能较好观察爆破过程岩石破碎的效果,在技术应用前实现方案预测,通过添加失效关键字*MAT_ADD_EROSION,对模型进行了二次计算。如图12所示,通过定义单元失效准则,得到了应力波扩散过程中岩石爆破破碎状态,698 μs裂隙区正逐渐向外扩展,炮孔连心线中点在应力叠加效应下出现受拉破坏;随着应力叠加区范围扩大,1 536 μs炮孔连心线裂隙贯通,连心线中点法线方向附近形成了细小裂隙,裂隙长度约在测点D处终止,这与前文对测点C,D的分析相符合。通过合理设计炮孔布置,增强孔间应力叠加作用下的应力峰值,是进一步促进岩石破碎程度,提高爆破效果的有效手段。实际应用中采用了1.5 m炮孔间距,孔间裂隙贯通效果良好,与数值模拟结果基本一致。

图12 岩石爆破破碎特征

Fig.12 Fracture characteristics of rock blasting

(1)爆破效果方面。爆破后利用钻孔窥视观察到炮孔间形成连续的、基本上沿着炮孔连线方向的裂缝,且预裂缝达到一定的宽度,宽度基本保持在0.5~1.0 cm;采煤机运行到爆破区域时,观察到在炮孔0.3 m左右范围的岩石基本破碎,0.3~0.7 m出现明显裂缝,0.7~0.8 m也出现细微裂缝,与数值计算结果基本一致。

(2)安全方面。通过预掘爆破巷,避开直接在工作面爆破施工,保护了现场机具设备;通过区域划分,爆破过程中仅在B1区段(2302N下平巷与爆破巷交界处)内造成少量顶板岩石脱落,支护体系未受影响。

(3)资源利用方面。较浅孔松动爆破,岩石破碎量大,大大减少了爆破次数,减少工人劳动强度;爆破后岩石内部裂隙增多,采煤机推过断层处截齿消耗减少40%~50%。

(4)施工效率方面。超前深孔预裂爆破技术取代以往边爆破边推采的复杂工序,保证了工作面开采的连续性,2302N工作面实际爆破长度约85 m,工作面过断层仅仅用时26 d,相比传统方法节省用时1倍以上,大大缩短了工作面通过断层时间。

(1)针对现有过断层技术断层产状不明晰、深孔爆破技术应用不合理,提出了综采过硬岩大落差断层系统可行的技术方法,包括断层探巷探明产状、沿断层走向预掘爆破巷、深孔预裂爆破弱化硬岩以及重点部位布置耳式硐室等关键技术,实现了采煤机的高效连续推采。

(2)建立了断层走向计算模型,明确了断层探巷、爆破巷以及耳式硐室等技术方案的布置原则,并给出了其计算方法,保障了断层探测精度爆破安全。

(3)以岩石爆破理论为基础,考虑爆破巷施工条件及断层变化特征,设计了完整的爆破参数计算及选取方法,达到了控制爆破的技术要求,节省了爆破材料消耗。

(4)以新巨龙煤矿2302N工作面为典型工程案例,依据地质条件开展了过大落差断层深孔预裂爆破技术应用,工程实践应用表明,采用该技术采煤机过断层作业环境明显改善,采煤机截齿消耗减少40%~50%,过断层效率提高1倍以上。

过大落差断层深孔预裂爆破技术在新巨龙公司的成功应用,提高了煤炭资源采出率,增加了原煤开采量,为整个矿区带来了良好的经济效益和社会效益,可为应对综采面过大落差断层难题提供参考。

参考文献

[1] 郭守泉,彭永伟.综采工作面过断层技术综述[J].煤矿开采,2008,13(4):30-31.

GUO Shouquan,PENG Yongwei.Summarization of pushing through fault technology in fully mechanized caving face[J].Coal Mining Technology,2008,13(4):30-31.

[2] 马立强,余伊河,金志远,等.大倾角综放面预掘巷道群快速过断层技术[J].采矿与安全工程学报,2015,32(1):84-89.

MA Liqiang,YU Yihe,JIN Zhiyuan,et al.Fast pushing through fault of the predriven roadway groups in fully mechanized top coal caving face with big dip angle[J].Journal of Mining & Safety Engineering,2015,32(1):84-89.

[3] 李春茂,樊少武.复杂地质条件下综采工作面深孔松动爆破技术[J].煤炭科学技术,2007,35(5):33-35.

LI Chunmao,FAN Shaowu.Application of vibration blasting technology with deep boreholes to fully mechanized longwall mining face under complicated mining technology[J].Coal Science and Technology,2007,35(5):33-35.

[4] 黄文尧,穆朝民,宗琦,等.水胶药柱深孔预裂爆破弱化综采面硬岩断层分析[J].重庆大学学报,2013,36(7):102-107.

HUANG Wenyao,MU Chaomin,ZONG Qi,et al.Analysis on weakening hard rock used by long-hole presplitting blast in fully mechanized coal face with water-gel explosive grain[J].Journal of Chongqing University,2013,36(7):102-107.

[5] 王红浩,王宏耀,王明甫,等.松动爆破在硬煤综采工作面过断层技术中的应用[J].煤炭工程,2018,50(2):70-72,77.

WANG Honghao,WANG Hongyao,WANG Mingfu,et al.Application of loosening blasting technology for hard coal fully mechanized mining face passing through fault[J].Coal Engineering,2018,50(2):70-72,77.

[6] 李卫平.采煤工作面过断层爆破工艺[J].煤矿安全,2015,46(2):139-142.

LI Weiping.Blasting technique for coal face crossing fault[J].Safety in Coal Mines,2015,46(2):139-142.

[7] 王晔.综放工作面快速过断层方法——预掘爆破巷[J].西安科技大学学报,2011,31(3):267-270.

WANG Ye.Full mechanized face tomography method pre-excavation blasting Xiang[J].Journal of Xi’an University of Science and Technology,2011,31(3):267-270.

[8] 蔡峰,刘泽功.耦合装药特性对深孔预裂爆破应力波能量衰减的影响[J].煤炭学报,2014,39(S2):384-389.

CAI Feng,LIU Zegong.Impact of coupling charge properties on energy attenuation of stress waves of deep-hole presplit blast[J].Journal of China Coal Society,2014,39(S2):384-389.

[9] 蔡峰,刘泽功.岩石爆破损伤SPH-FEM耦合法数值模拟分析[J].采矿与安全工程学报,2015,32(5):840-845.

CAI Feng,LIU Zegong.Numerical simulation and analysis of blasting process in rock using SPH-FEM coupling algorithm[J].Journal of Mining & Safety Engineering,2015,32(5):840-845.

[10] 石斌.地下煤层水平超深孔松动爆破技术实验研究[D].包头:内蒙古科技大学,2013.

SHI Bin.Study of ultra-deep hole loose blasting in underground coal[D].Baotou:Inner Mongolia University of Science & Technology,2013.

[11] 邵晓亮,徐全军,贺五一,等.鲍列斯柯夫公式在深孔爆破中的应用[J].爆破,2005,22(2):52-53,69.

SHAO Xiaoliang,XU Quanjun,HE Wuyi,et al.The Calculation of deep hole blasting bottom burden by Boreskov Formula[J].Blasting,2005,22(2):52-53,69.

[12] 伍清.早强速凝爆破封孔材料的实验研究与应用[D].淮南:安徽理工大学,2017.

WU Qing.Experimental study and application of early strength and rapid solidification blasting sealing material[D].Huainan:An Hui University of Science and Technology,2017.

[13] 陈士海,陈昌.试论台阶爆破的合理封堵长度[J].煤矿爆破,1997(4):22-23.

CHEN Shihai,CHEN Chang.Study on blasting a reasonable stem length on the beach[J].Coal Mine Blasting,1997(4):22-23.

[14] 戴俊.柱状装药爆破的岩石压碎圈与裂隙圈计算[J].辽宁工程技术大学学报(自然科学版),2001,20(2):144-147.

DAI Jun.Calculation of radii of the broken and cracked areas in rock by a long charge explosion[J].Journal of Liaoning Technical University:Natural Science,2001,20(2):144-147.

[15] 吴帅,李廷春,贾绪路,等.过大落差断层深孔预裂爆破合理孔距研究[J].科学技术与工程,2017,17(6):163-166.

WU Shuai,LI Tingchun,JIA Xulu,et al.Research on reasonable hole space of deep hole pre-splitting blasting through high drop fault[J].Science Technology and Engineering,2017,17(6):163-166.

[16] 白羽,朱万成,魏晨慧,等.不同地应力条件下双孔爆破的数值模拟[J].岩土力学,2013,34(S1):466-471.

BAI Yu,ZHU Wancheng,WEI Chenhui,et al.Numerical simulation two-hole blasting under different in-situ stress conditions[J].Rock and Soil Mechanics,2013,34(S1):466-471.

[17] LI Xinping,HUANG Junhong,LUO Yi,et al.Numerical simulation of blast vibration and crack forming effect of rock-anchored beam excavation in deep underground caverns[J].Shock and Vibration,2017(2017):1-13.

[18] 中华人民共和国国家标准编写组.GB6722—2014爆破安全规程[S].北京:中国标准出版社,2015.

[19] 汪海波,徐轩,宗琦,等.综掘硬岩段深孔超前爆破研究与应用[J].煤炭学报,2017,42(4):908-915.

WANG Haibo,XU Xuan,ZONG Qi,et al.Research and application of hard rock deephole advance blasting in comprehensive roadway excavation[J].Journal of China Coal Society,2017,42(4):908-915.

[20] 杨风威,李海波,刘亚群,等.台阶与预裂爆破岩体振动特征的对比研究[J].煤炭学报,2012,37(8):1285-1291.

LI Fengwei,LI Haibo,LIU Yaqun,et al.Comparative study on vibration characteristics of rock mass induced by bench blasting and pre-splitting blasting[J].Journal of China Coal Society,2012,37(8):1285-1291.

[21] KUMAR A.Effect of stress rate and temperature on the strength of basalt and granite[J].Geophysics,1968,33(3):501-510.

[22] 尹小涛,丁卫华,李春光,等.中等应变速率对砂岩破坏形态和力学性质的影响[J].浙江大学学报(工学版),2010,44(10):1944-1949,1978.

YIN Xiaotao,DING Weihua,LI Chunguang,et al.Rupture and mechanics behavior of sandstone affected by medium strain rate[J].Journal of Zhejiang University(Engineering Science),2010,44(10):1944-1949,1978.

[23] 黄志平,唐春安,朱万成,等.动载荷条件下波长对岩石试件破坏模式影响的数值模拟[J].岩土工程学报,2007,29(7):1048-1053.

HUANG Zhiping,TANG Chun’an,ZHU Wancheng,et al.Numerical simulation on failure modes of rock bars under different wave lengths[J].Chinese Journal of Geotechnical Engineering,2007,29(7):1048-1053.