为满足煤炭企业对锚杆支护速度、操作安全性、减人增效等的需求,追踪支护设备国际先进水平,开展了矿用锚杆钻机的研制工作。该设备的研制可以减少施工人员的劳动强度,改善了施工环境,大大提高了支护效率和施工的安全系数。

矿用锚杆钻机能够实现对顶板和侧帮锚杆成排自动支护,采用了2个机械臂来实现自动钻架的空间定位。本文以矿用锚杆钻机右侧机械臂为研究对象,基于旋量理论建立机械臂的空间位姿的数学模型,并求解出机械臂运动学的正解表达式。为了在设计阶段能够预测与评估机械臂在运动过程中产生的误差,分析了影响机械臂末端高精度定位的原因。主要原因有机械零件、部件的制造误差,整机装配误差和安装误差,温度、力等的作用使操作机杆件产生的变形,传动机构的误差,控制系统的误差(如插补误差、伺服系统误差、检测元件误差)等。根据误差的来源很多文献提出了误差分析和减少的方法。文献[1]中采用微分法[2-5]对研究对象坐标系的微分运动进行公式推导,并且采用矩阵法和摄动法建立机器人静态位姿误差模型,但是没有提出误差补偿模型。文献[6]同样是采用微分法研究位姿误差的变化情况,根据机器人输入参数的特征,将动关节角度值作为补偿环节,建立了误差补偿的模型,精度相对提高。但是本质上没有克服计算量大且计算过程过于冗繁和复杂的缺陷,导致计算效率和精度降低。为了提高计算效率,文献[7]中将极限学习机(ELM)算法应用在研究对象的数学模型中,采用空间网络采样方法对误差的变化规律进行分析,获得误差补偿模型和变化规律。文献[8]采用了环路增量法对研究对象进行误差建模,提高了误差模型的辨识效率和定位的快速性。所提方法都是针对机构误差来分析和提出解决办法的,然而在现实的世界中,大多数研究对象的误差不局限于机构运动。也应该考虑到原始加工装配和变负载这两种误差来源对机械臂空间轨迹跟踪和定位产生的误差。文献[9]基于并联机器人影响系数和虚位移原理,采用静态误差建模与分析的通用新方法对各个原始加工装配误差源对并联机器人末端位姿的独立影响进行了误差分析。文献[10]采用仿真和实验的方法在ADAMS环境中对研究对象进行动态仿真,分析了变负载引起的机器人动态误差,提高了机器人定位精度,并且设计开发了与人机交互的误差补偿接口。文献[11]从信息论的角度分析了地层误差,为多机器人系统中可能出现的编队误差提供新的思路。上述文献均对机器人运动误差分析拥有一定的贡献,但是都是针对某一种误差来源来进行分析,存在很大的局限性,同时研究对象都是集中在确定参数的模型上进行计算分析的,导致传统的确定性模型得到的系统响应与试验测试结果之间存在很大的差距,尤其是矿用锚杆钻机在井下工作环境比较恶劣,定位精度又要求高,同时制造加工、装配产生的误差和受环境因素影响的物理参数等都会产生诸多不确定性因素。参数的不确定性因素就会给矿用锚杆钻机-机械臂空间轨迹跟踪和末端最终定位带来影响,即便是很小的参数不确定性都会给非线性的运动系统响应带来大幅度的影响[12-14]。因此,笔者分析含有不确定性参数的机械臂运动学误差是非常有必要的。故笔者根据机械臂的运动学数学模型,以实现机械臂的高精度和快速性定位的目标,全面考虑误差来源,包括机构运动、生产装配、变负载等原因产生的误差。采用一种方法——区间算法,来分析含有不确定性参数的矿用锚杆钻机-机械臂的运动学,并进行误差估计。

常用的区间算法包括抽样方法[15]和快速建模法。快速建模法也称作代理模型法,代理模型建模方法有多项式代理模型,移动最小二乘代理模型,径向基函数代理模型,高斯过程(或 kriging)代理模型,神经网络以及支持向量回归等。为了最大程度的减少随机误差,样本点应当尽可能地覆盖整个设计区域[16]。本文将基于Chebyshev扩张函数理论,结合区间扫描法(SAS)代理模型、配点法(CCM)代理模型与张量积(CTP)代理模型分别对矿用锚杆钻机-机械臂运动学进行不确定性误差分析,对比不同代理模型下的响应包络区间和计算时间。将含有不确定性区间参数的响应研究作为预测机械臂末端轨迹区间的新方法。确保运动学响应预测值误差最小,最终提高机器臂末端定位的精确度。最后结合车间设备实际试验结果,从效率上和误差精度两方面考虑,最终找到较好的不确定性区间算法,为日后矿用锚杆钻机的两臂以及多臂的运动学误差分析提供理论支持,该机械臂的高精度运行也拓展了区间算法理论模型应用的广度和深度。

1 机械臂运动学的数学建模

本文将依据旋量理论[17-21]对矿用锚杆钻机机械臂的运动学进行分析和建模。具体方法是采用设备右侧机械臂的D-H坐标及参数,建立正运动学的计算公式。

1.1 旋量理论

刚体变换可以用欧氏群SO(3)[22]来表示,若设刚体惯性坐标系为S,工具坐标系为T,则刚体在S上位姿变换的集合可以表示为

式中,SO(3)为三维旋转群;SO(3)={R∈R3×3:RRT=RTR=I,det R=1};I为3×3单位矩阵;R为旋转矩阵,可用于实现同一点在不同坐标系中的坐标变化,R∈SO(3),R∈SO(3)为T坐标系相对于S坐标系的姿态矩阵;p∈R3为T系相对于S系的位姿矢量;R3是以3维列向量作为单位元素的群。

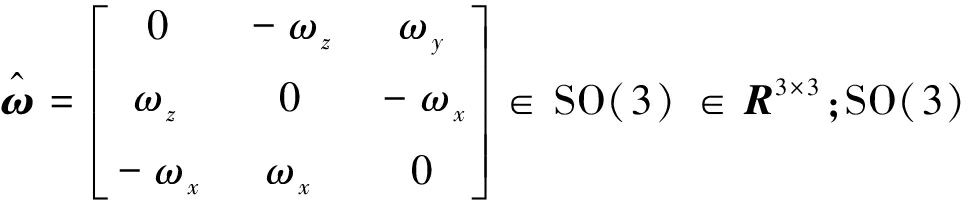

若刚体以单位速度绕ω轴匀速转动θ角度,设ω=(ωx,ωy,ωz)T∈R3,则刚体从初始状态到最终状态之间的变换可用以下矩阵指数描述:

![]()

(2)

其中, 为ω的反对称矩阵;ω∈R3为旋转轴上的单位矢量;θ为旋转的角度,

为ω的反对称矩阵;ω∈R3为旋转轴上的单位矢量;θ为旋转的角度,![]() 为ωθ对应的矩阵指数。

为ωθ对应的矩阵指数。

规定I为3×3的单位矩阵,利用Rodriguze公式来计算矩阵指数可得

![]()

(3)

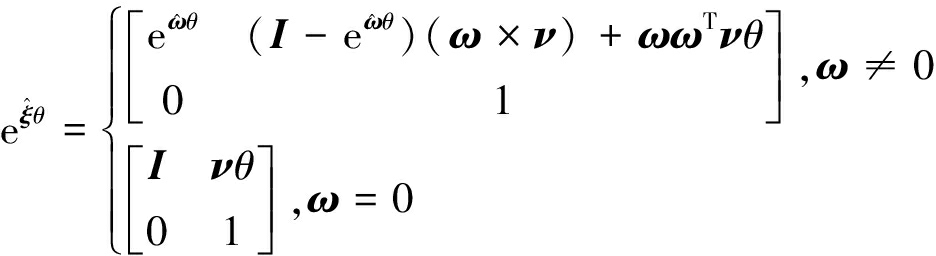

Chasle[22]已证明,由刚体绕ω轴转动θ角度,同时沿ω轴平移v的复合运动可得到对应的刚体位姿变换g:

![]()

(4)

式中,![]() 是4×4矩阵;ω,v∈R3为运动旋量,也是刚体螺旋运动的无穷小量;v=-ω×q为刚体移动方向上的单位矢量;

是4×4矩阵;ω,v∈R3为运动旋量,也是刚体螺旋运动的无穷小量;v=-ω×q为刚体移动方向上的单位矢量;![]() 为运动旋量空间,称

为运动旋量空间,称![]() 为运动旋量;称ξ=[v(ω)]T为

为运动旋量;称ξ=[v(ω)]T为![]() 的运动旋量坐标;q∈R3为旋转轴上任意一点的坐标;SO(3)为SE(3)的一个李代数;

的运动旋量坐标;q∈R3为旋转轴上任意一点的坐标;SO(3)为SE(3)的一个李代数;![]() 为

为![]() 所对应的矩阵指数。

所对应的矩阵指数。

根据式(3)和式(4)可以得到

(5)

设gST(θ)和gST(0)分别是参考系T相对于参考系S的初始位姿和旋转过后的位姿,所以刚体在空间转动可表示为

![]()

(6)

对于给定的机器人,设其自由度为n,其关节变量为θ=[θ1,θ2,…,θn]T,末端位姿为gST(θ)∈SE(3),初始位姿为gST(0)。对每一个关节i都有与其对应的运动旋量ξi,对转动副而言,ωi∈R3为运动旋量对应轴线上的单位矢量;对移动副而言,νi∈R3为对应移动方向的单位矢量;qi∈R3为关节轴上任意取的一点,对于旋转关节和移动关节,ξi的运动旋量坐标分别表示为![]() 将每一个关节上的运动都进行组合,所以机器人的正运动学的指数积方程可表示为

将每一个关节上的运动都进行组合,所以机器人的正运动学的指数积方程可表示为

![]()

(7)

1.2 基于旋量理论的运动学模型

首先以钻机右侧的机械臂为研究对象,经过推导可得机械臂空间位姿的正解表达式。右侧机械臂结构图如图1所示,其坐标系定义如图2所示。机械臂共有6个自由度,包括绕Z1轴旋转θ1,绕Z2轴旋转θ2,沿Z3轴伸缩d3,绕Z4轴旋转θ4,绕Z5轴旋转θ5,绕Z6轴旋转θ6,图2中,O0,O1位姿为基座上表面,O0(1)为该坐标系下的零坐标点,分别对应坐标系S0,S1,相对应的笛卡尔坐标下的3个轴上的矢量分别为x0(1),y0(1),z0(1);O2位于外套筒回转销中心处,为该坐标系下的零坐标点,对应坐标系S2,相对应的笛卡尔坐标下的3个轴上的矢量分别为x2,y2,z3;O3,O4位于调平座回转中心处,O3(4)为该坐标系下的零坐标点,对应坐标系S3,S4,相对应的笛卡尔坐标下的3个轴上的矢量分别为x3(4),y3(4),z3(4);O5位于调平座上表面,为该坐标系下的零坐标点,对应坐标系S5,相对应的笛卡尔坐标下的3个轴上的矢量分别为x5,y5,z5;O6回转油缸中心处,表示该坐标系下的零坐标点,对应坐标系S6,相对应的笛卡尔坐标下的3个轴上的矢量分别为x6,y6,z6;O7位于钻架夹钳口处,为该坐标系下的零坐标点,对应坐标系S7,相对应的笛卡尔坐标下的3个轴上的矢量分别为x7,y7,z7。

图1 机械臂结构

Fig.1 Structural diagram of manipulator

图2 机械臂坐标系

Fig.2 Coordinate diagram of manipulator

各坐标系原点定义如图1所示,OO,O1位姿为基座上表面,分别对应坐标系S0,S1;O2外套筒回转销中心,对应坐标系S2;O3,O4调平座回转中心,对应坐标系S3,S4;O5调平座上表面,对应坐标系S5;O6回转油缸,对应坐标系S6;O7钻架夹钳口,对应坐标系S7。其中:O2为在S1坐标系中坐标(x1,0,z1)=(230,0,139);O3(O4)为在S2(S3)坐标系中坐标(x2,y2,0)=(2 180,0,0);O5为在S4坐标系中坐标(x4,y4,0)=(220,-191,0);O6为在S5坐标系中坐标(x5,0,z5)=(642.5,0,-220);O7为在S6坐标系中坐标(x6,y6,z6)=(-1 385,131,435)。

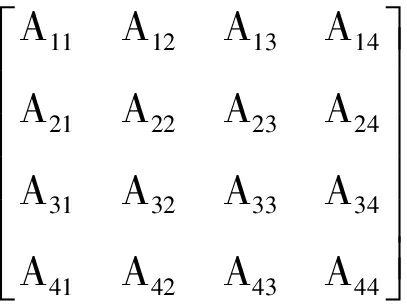

通过坐标系之间变换矩阵及各坐标系对原点坐标系位姿矩阵的建立,可得空间位姿矩阵正解,即

(8)

式中,![]() 为坐标系7相对于坐标0的变换矩阵;

为坐标系7相对于坐标0的变换矩阵;![]() 为坐标系2相对于坐标1的变换矩阵;

为坐标系2相对于坐标1的变换矩阵;![]() 为坐标系3相对于坐标2的变换矩阵;

为坐标系3相对于坐标2的变换矩阵;![]() 为坐标系4相对于坐标3的变换矩阵;

为坐标系4相对于坐标3的变换矩阵;![]() 为坐标系5相对于坐标4的变换矩阵;

为坐标系5相对于坐标4的变换矩阵;![]() 为坐标系6相对于坐标5的变换矩阵;

为坐标系6相对于坐标5的变换矩阵;![]() 为坐标系7相对于坐标6的变换矩阵;d3为伸缩长度;A11=cθ1cθ5c(θ2+θ4)-sθ1sθ5;A12=-cθ1sθ5cθ6c(θ2+θ4)-sθ1cθ5cθ6+cθ1sθ6s(θ2+θ4);A13=cθ1sθ5sθ6c(θ2+θ4)+sθ1cθ5sθ6+cθ1cθ6s(θ2+θ4);A14=[-cθ1sθ5sθ6c(θ2+θ4)-sθ1cθ5sθ6-cθ1cθ6s(θ2+θ4)]x6+[-cθ1sθ5cθ6c(θ2+θ4)-sθ1cθ5cθ6+cθ1sθ6s(θ2+θ4)]y6+[cθ1cθ5c(θ2+θ4)-sθ1sθ5](z6+x5)+cθ1s(θ2+θ4)(z5-y4)+cθ1c(θ2+θ4)x4+cθ1cθ2(d3+x2)-cθ1sθ2y2+cθ1x1;A21=sθ1cθ5c(θ2+θ4)+cθ1sθ5;A22=-sθ1sθ5cθ6c(θ2+θ4)+cθ1cθ5cθ6+sθ1sθ6s(θ2+θ4);A23=sθ1sθ5sθ6c(θ2+θ4)-cθ1cθ5sθ6+sθ1cθ6s(θ2+θ4);A24=[-sθ1sθ5sθ6c(θ2+θ4)+cθ1cθ5sθ6-sθ1cθ6s(θ2+θ4)]x6+[-sθ1sθ5cθ6c(θ2+θ4)+cθ1cθ5cθ6+sθ1sθ6s(θ2+θ4)]y6+[sθ1cθ5c(θ2+θ4)+cθ1sθ5](z6+x5)+sθ1s(θ2+θ4)(z5-y4)+sθ1c(θ2+θ4)x4+sθ1cθ2(d3+x2)-sθ1sθ2y2+sθ1x1;A31=-cθ5s(θ2+θ4);A32=sθ5cθ6s(θ2+θ4)+sθ6c(θ2+θ4);A33=-sθ5sθ6s(θ2+θ4)+cθ6c(θ2+θ4);A34=[sθ5sθ6s(θ2+θ4)-cθ6c(θ2+θ4)]x6+[sθ5cθ6s(θ2+θ4)+sθ6c(θ2+θ4)]y6-cθ5s(θ2+θ4)(z6+x5)+c(θ2+θ4)(z5-y4)-s(θ2+θ4)x4-sθ2(d3+x2)-cθ2y2+z1;A41=0;A42=0;A43=0;A44=1(c为cos;s为sin)。

为坐标系7相对于坐标6的变换矩阵;d3为伸缩长度;A11=cθ1cθ5c(θ2+θ4)-sθ1sθ5;A12=-cθ1sθ5cθ6c(θ2+θ4)-sθ1cθ5cθ6+cθ1sθ6s(θ2+θ4);A13=cθ1sθ5sθ6c(θ2+θ4)+sθ1cθ5sθ6+cθ1cθ6s(θ2+θ4);A14=[-cθ1sθ5sθ6c(θ2+θ4)-sθ1cθ5sθ6-cθ1cθ6s(θ2+θ4)]x6+[-cθ1sθ5cθ6c(θ2+θ4)-sθ1cθ5cθ6+cθ1sθ6s(θ2+θ4)]y6+[cθ1cθ5c(θ2+θ4)-sθ1sθ5](z6+x5)+cθ1s(θ2+θ4)(z5-y4)+cθ1c(θ2+θ4)x4+cθ1cθ2(d3+x2)-cθ1sθ2y2+cθ1x1;A21=sθ1cθ5c(θ2+θ4)+cθ1sθ5;A22=-sθ1sθ5cθ6c(θ2+θ4)+cθ1cθ5cθ6+sθ1sθ6s(θ2+θ4);A23=sθ1sθ5sθ6c(θ2+θ4)-cθ1cθ5sθ6+sθ1cθ6s(θ2+θ4);A24=[-sθ1sθ5sθ6c(θ2+θ4)+cθ1cθ5sθ6-sθ1cθ6s(θ2+θ4)]x6+[-sθ1sθ5cθ6c(θ2+θ4)+cθ1cθ5cθ6+sθ1sθ6s(θ2+θ4)]y6+[sθ1cθ5c(θ2+θ4)+cθ1sθ5](z6+x5)+sθ1s(θ2+θ4)(z5-y4)+sθ1c(θ2+θ4)x4+sθ1cθ2(d3+x2)-sθ1sθ2y2+sθ1x1;A31=-cθ5s(θ2+θ4);A32=sθ5cθ6s(θ2+θ4)+sθ6c(θ2+θ4);A33=-sθ5sθ6s(θ2+θ4)+cθ6c(θ2+θ4);A34=[sθ5sθ6s(θ2+θ4)-cθ6c(θ2+θ4)]x6+[sθ5cθ6s(θ2+θ4)+sθ6c(θ2+θ4)]y6-cθ5s(θ2+θ4)(z6+x5)+c(θ2+θ4)(z5-y4)-s(θ2+θ4)x4-sθ2(d3+x2)-cθ2y2+z1;A41=0;A42=0;A43=0;A44=1(c为cos;s为sin)。

2 Chebyshev区间函数算法形式

目前区间方法研究的重点是如何控制由包裹效应(即过度估计现象)引起的结果响应区间的扩大问题。在区间算法的研究中,很多种代理模型[23-27]被提出用于区间算法构造。之前常用的Taylor扩张函数方法涉及自变量关于不确定性参数的1阶微分和2阶微分,推导过程较为复杂,并且对于不确定范围较大或者强非线性系统等问题,吴景铼等[28]提出了Chebyshev扩张函数法。

区间[a,b]内的连续函数f(x),可以被按照期望的精度近似为一个多项式。因此在本研究中,参考文献[28]中的思想,利用截断的Chebyshev多项式来近似原函数f(x),使其能够在精度允许范围内代替原函数。n次Chebyshev多项式在x∈[-1,1]内的定义为

C(x)=cos nθ

(9)

式中,θ=arccosx,θ∈[0,π]。

原函数f(x)的Chebyshev扩张函数定义为

![]()

(10)

式中,fi为Chebyshev多项式的常系数,与插值点有关;在一维问题中,Cn(x)为n阶一维Chebyshev级数在内的表达式;在一维问题中,Ci为第i阶一维Chebyshev级数在x∈[-1,1]内的表达式;i为Chebyshev级数的系数;[fCn]([x])为将一问题扩展至多维问题时,变量由x替换成区间变量[x],f(x)的n阶Chebyshev扩张函数表达式;f0为函数f0=f(x0)在点x0处的函数值。

区间分析的基本概念、区间模型不确定性问题的描述、不确定性问题区间的一般解法等比较成熟。本文结合Chebyshev多项式特性,构造CCM[29-31]输入-输出代理模型、SAS[32]输入-输出代理模型、CTP[33]输入-输出代理模型。并且将3种代理模型对含有不确定性参数的机械臂运动学正解矩阵进行响应区间的包络进行研究,最终找到一种效率和精度均较高的区间算法。

2.1 Chebyshev代理模型

文献[34]中介绍了建立代理模型的必要性和Chebyshev级数的优点,在明确了精度依赖于所选的近似模型后,选取该级数作为代理模型得到3种方法。代理模型本身的构造过程与区间算法的设计无关。代理模型是构造输出关于输入-输出的函数关系。虽然不同的代理模型构造过程不同,但是最终形式都是由相对固定的包含输入变量的基函数和相关系数组成。使用p(x)表示构造出的代理模型,Chebyshev序列近似如下式所示。

cos(i1α1)…cos(irαr)…cos(inαn)

(11)

其中,β为0阶Chebyshev多项式(ir=0)的统计个数;r为输入x={x1,…,xr,…,xn}和中间变量α={α1,…,αr,…,αn}的分量指标;![]() 为中间变量的分量指标;i为维度。如果使用

为中间变量的分量指标;i为维度。如果使用![]() 和

和![]() 分别表示输入分量xr的取值上下边界,中间变量的分量αr可以通过以下公式计算:

分别表示输入分量xr的取值上下边界,中间变量的分量αr可以通过以下公式计算:

(12)

系数fi1,…,ir,…,in通过Chebyshev的正交性和Mehler积分计算,即

xqn)cos(i1θq1)…cos(irθqs)…cos(inθqn)

(13)

其中,为方便理解,s同样表示输入变量的分量指标,积分点(也是Chebyshev多项式零点)为

![]()

(14)

其中,![]() 是d阶Chebyshev序列近似的计算阶数,通常≥d+1,xqs可以通过以下公式计算:

是d阶Chebyshev序列近似的计算阶数,通常≥d+1,xqs可以通过以下公式计算:

![]()

(15)

式中,![]() 和

和![]() 分别为输入分量xqs的取值上下边界。

分别为输入分量xqs的取值上下边界。

从以上代理模型可以看到,显示表达式可以表示成包含系数和输入变量(或者输入变量相关基函数)的形式。当代理模型构造好之后,已知输入x的区间边界,相对应的区间扩张即可通过式 yI=[f](ξI)获得。或者x作为中间变量是基函数的输出,区间边界将输入变量区间代入基函数计算获得。如使用响应面代理模型实现区间算法的扩张函数为

![]()

(16)

使用Chebyshev序列近似实现区间算法时区间扩张为

fi1,…,ir…,incos(i1[α1])…cos(in[αn])

(17)

或者![]()

![]()

(18)

式中,ξI为不确定性参数;yI为输出y区间取值;φI为区间变量符号。

使用式(16)和(18)形式的扩张函数之上,就可以通过区间四则运算中定义的区间操作得到输出变量的区间。

2.2 算法流程

(1)初始化算法参数。确定不确定性输入的区间边界![]() 并记录不确定性问题进行一次ODEs数值求解需要的计算资源,同时确定样本个数。

并记录不确定性问题进行一次ODEs数值求解需要的计算资源,同时确定样本个数。

(2)取样。将样本从原空间[0,1]k映射到不确定性区间![]()

(3)ODEs方程求解。样本集合中的每个样本对应的动态系统方程需要通过ODEs数值方法求解。假设ODEs计算是在0~t,输出离散Ω,则求解后得到相关且长度为Ω的响应序列。

(4)构建设计矩阵。通过算法计算对应参数ηm和k的指数向量集合{η(j)}j=1,…,Nb,并且计算出Chebyshev多项式基函数的回归项,最后建立广义的用于回归分析的设计矩阵φ。

(5)系数估计。在已知的设计矩阵φ和动态响应系统响应组合{y(p)(t,ξ)}p=1,…,n的基础上进行分析,获取系数路径。

(6)模型选择。获取系数路径后求取最优模型。

(7)区间分析。建立模型后即可获得Chebyshev区间扩张函数,最后计算出扩张函数输出的上下限。

算法流程图详见参考文献[28]中4.4节内容介绍的Chebyshev扩张函数法求解含不确定参数动力学系统的流程图。从整个算法流程中可知解运动学响应的过程类似于一个“黑箱”模型,只需要将不确定性参数转化为Chebyshev扩张函数的插值点数据输入系统内,即可得到相应的时变响应数据,利用处理得到Chebyshev多项式系数构造Chebyshev扩张函数,从而获得运动学响应区间。

3 机械臂运动学系统区间参数不确定性分析

矿用锚杆钻机右侧机械臂如图1所示,其运动过程中的动态矩阵非线性度很高[14,25]。机械臂的各个杆件参数及垂直向上打顶板时的一个姿态——R11(3 400,-2 143,2 894)对应的角度和杆件长度见表1。机械臂的运动学正解矩阵表达式如式(1)所示。

表1 机械臂参数

Table 1 Parameters of the manipulator

杆件123456质量/kg50475200401002 000参数范围(角度/位移)[0,50°][-5°,55°][0,1 100 mm][-5°,55°][0,50°][0,120°]姿态点:R1143.395 5°26.545 4°950.404 3°26.545 4°43.395 5°1.948 1°

矩阵中θ1,θ2,θ4,θ5,θ6分别为杆件活动的角度,d3为伸缩臂的长度,假设θ1,θ2,d3,θ4,θ5,θ6作为机械臂的运动学正解矩阵中的不确定性输入参数。该方法与文献[14]中提到的参数作区别,证明本文提到的方法的快速性。不确定性参数的区间范围及其中值见表2。输入、输出代码和3种代理模型算法详见附件。其中为了保证机械臂一个姿态中钻孔和上锚杆时具有较高精度的定位,文中选取中间值的1.01%和0.99%作为参数范围的上下限值。这样在运动中机械臂可以避免多种姿态后出现较大的积累误差。

矩阵计算时长为10 s,动态系统响应输出离散时间步数Ω为1 000。在CTP和CCM方法中,计算阶数取3,截断阶数取2。扫描方法SCAN中,每个不确定性参数的取值区间均匀的取16个时间点;在CCM,CTP和SAS方法中最大的Chebyshev多项式的阶数ηm设置为4。对机械臂运动学正解矩阵分别用原始计算方法和上述3种区间方法进行求解,对比4种方法的CPU耗时,结果见表3。

表2 机械臂运动学正解矩阵的区间不确定参数

Table 2 Interval uncertain parameters of forward kinematics matrix of manipulator

参数值中间值范围θ1/rad0.757 4[0.749 8,0.765 0]θ2/rad0.463 3[0.458 7,0.467 9]d3/mm950.404 3[940.900 3,959.908 3]θ4/rad0.463 3[0.458 7,0.467 9]θ5/rad0.757 4[0.749 8,0.765 0]θ6/rad0.031 4[0.031 1,0.031 7]

由表3可知,在计算资源消耗统计中,CCM方法需要最少的CPU时间;CTP方法需要最多的CPU时间;在CPU耗时上扫描法SAS和配点法CCM更具有优势。在CPU时间消耗上,3种方法均比原始计算方法有所减少。分别为:扫描法(SCAN)与原始计算法相比在CPU时间消耗中减少了76.32%,张量积法(CTP)与原始计算法相比在CPU时间消耗中减少了17.50%;配点法(CCM)与原始计算法相比在CPU时间消耗中减少了97.65%。本文选取机械臂在井下工作时的某一特殊工况,将理论值和3种区间代理模型计算出的上、下边界响应值进行了对比。分别如图3和4所示。

表3 机械臂矩阵正解的CPU耗时比较

Table 3 Comparison of CPU time of positive solution of manipulator

Method原始计算法SASCTPCCMCPU time/s69.257 08216.397 311 121 440 957.136 721 507 906 7401.630 121 614 900 830耗时减少/%—76.3217.5097.65

图3 3种区间算法上边界估计值和理论上边界值的对比

Fig.3 Comparison between the estimated value of the upper boundary of the three interval algorithms and the theoretical upper boundary value

图4 3种区间算法下边界估计值和理论下边界值的对比

Fig.4 Comparison between the estimated value of the lower boundary of the three interval algorithms and the theoretical lower boundary value

由图3和4可知,3种区间方法都可以获得较好的区间包络结果,其中配点法(CCM)、扫描法(SAS)与理论值更加接近,在误差估计中能够产生较少的保守估计,估计范围较小。张量积法(CTP)却能获得较广的估计范围,保守估计程度较大,但是耗时较长。在位移变化上,扫描法(SAS)和配点法(CCM)相比,精度基本上保持在同一个水平,但是配点法(CCM)却耗时很短,凸显出保守估计小、计算效率高的优越性。表4和表5进一步给出了部分时刻数值结果比较,表明了扫描法(SAS)、配点法(CCM)、张量积法(CTP)在局部都可以获得较好的保守估计结果。通过比较得配点法(CCM)计算时间最少且估计值更接近理论值,因此更适用于工程实际中。

表4 正解矩阵上边界理论值和3种区间上边界估计

值的对比

Table 4 Comparison of the theoretical value of the upper boundary and three upper bounds estimated value under the positive solution matrix

时间/s理论值扫描法(SAS)配点法(CCM)张量积(CTP)1-0.2-0.138 830-0.138 880-0.130 9502-0.8-0.773 060-0.773 150-0.771 77030.60.614 1490.614 0850.616 41742 924.72 971.8032 971.6102 991.77850.80.838 8700.838 7430.844 26760.30.277 4620.277 3300.283 55670.50.550 0140.549 9520.550 52783 801.93 835.5403 835.2193 839.2809-0.6-0.572 720-0.572 780-0.570 490100.60.576 1400.576 0820.576 594110.60.590 8720.590 8270.594 69712-1 268.8-1 231.180-1 231.320-1 214.690130000140000150000161111

表5 正解矩阵下边界理论值和3种区间下边界估计值的对比

Table 5 Comparison of the theoretical value of the lower boundary and three lower bounds estimated value under the positive solution matrix

时间/s理论值扫描法(SAS)配点法(CCM)张量积法(CTP)1-0.2-0.171 030-0.170 910-0.171 9802-0.8-0.787 670-0.787 490-0.790 33030.60.597 4110.597 4710.595 12042 924.72 877.3922 877.6752 871.68650.80.816 6580.816 7320.816 02060.30.245 8030.245 8410.243 25470.50.532 7460.532 8090.528 59183 801.93 768.0553 768.3293 753.5709-0.6-0.589 240-0.589 190-0.591 510100.60.559 6810.559 7430.555 688110.60.575 1430.575 1440.574 71112-1 268.8-1 306.47-1 306.430-1 310.420130000140000150000161111

4 测试验证

如图5所示,为验证本文研究的区间方法的正确性和高效性,在新研制的机械臂上进行试验以实现相同轨迹跟踪和终点定位为目标,逐个采用3种区间算法对含不确定参数的机械臂运动学进行试验,求取机械臂的正运动学的理论值和采用3种区间算法估计得上、下限值的差值,见表6,7。

图5 机械臂区间算法试验样机

Fig.5 Test prototype of mechanical arm interval algorithm for manipulator

取16个数组时间点分别将3种区间方法和理论值做差值,求取最小的误差。见表6,7。结果中紧密的包裹效果验证了本文提出算法的精度和有效性。在大部分时间离散点中,扫描法(SAS)和配点法(CCM)拥有较小的保守估计,张量积法(CTP)在局部也可以获得更好的估计。

表6 理论上边界值和3种区间估计上边界限值的差值

Table 6 Difference between the theoretical upper boundary value and the upper boundary value estimated by three intervals

Time/sΔSASΔCCMΔCTP10.016 10.016 10.024 020.007 30.007 20.008 630.008 40.008 30.010 6447.142 346.949 167.117 350.011 10.011 00.016 560.015 80.015 70.021 970.008 60.008 60.009 1833.652 733.331 637.392 790.008 30.008 20.010 5100.008 20.008 20.008 7110.007 90.007 80.011 71237.662 737.519 754.155 913000140001500016000

表7 理论下边界值和3种区间估计下边界限值的差值

Table 7 Difference between the theoretical lower boundary value and the lower boundary value estimated by three intervals

Time/sΔSASΔCCMΔCTP10.016 10.016 00.017 020.007 30.007 10.009 930.008 40.008 30.010 7447.268 646.985 552.974 050.011 10.011 10.011 860.015 80.015 80.018 470.008 60.008 60.012 8833.832 133.557 748.316 890.008 20.008 20.010 5100.008 20.008 20.012 2110.007 90.007 90.008 31237.628 937.590 241.577 813000140001500016000

5 结 论

(1)基于旋量理论建立了矿用锚杆钻机机械臂的运动学正解的数学建模。根据提出的Chebyshev区间算法流程和不确定性参数的变化范围,将区间数学和基于Chebyshev理论建立的3种区间算法应用在机械臂运动学分析中,求解了矿用锚杆钻机机械臂末端在运动过程中定位值的变动范围。证明了该方法较于确定性方法更具有实际的工程意义。

(2)在计算资源消耗(CPU时间消耗)统计中,3种区间算法均比原始计算方法有所减少。扫描法(SAS)与原始计算法相比CPU时间消耗减少了76.32%,张量积法(CTP)与原始计算法相比CPU时间消耗减少了17.50%;配点法(CCM)与原始计算法相比CPU时间消耗减少了97.65%。

(3)对比了3种区间代理模型对上、下边界的求解结果和理论值,结果表明配点法(CCM)、扫描法(SAS)与理论值更加接近,在误差估计中能够产生较少的保守估计,误差范围较小。由于配点法(CCM)代理模型不仅CPU时间消耗最少而且计算值更接近理论值,所以配点法(CCM)代理模型是3种代理模型中较为理想的计算代理模型。

(4)最后通过实验证明该算法的有效性和可行性。研究含有不确定性参数的运动学系统响应的区间边界,成为了预测机械臂轨迹区间和末端定位误差的新方法,为日后矿用锚杆钻机中的两机械臂以及多机械臂的运动学误差分析提供更好的理论支撑,该机械臂的高精度运行也拓展了区间算法理论模型应用的广度和深度。

[1] 李少坤.喷涂机器人的设计及其运动误差分析[D].武汉:华中科技大学,2012.

LI Shaokun.Design and motion error analysis of spraying robot[D].Wuhan:Huazhong University of Science and Technology,2012.

[2] 陈才.6R工业机器人终端时空误差耦合分析与优化研究[D].重庆:重庆交通大学,2016.

CHEN Cai.Analysis and optimization of 6R industrial robot terminal space time error coupling[D].Chongqing:Chongqing Jiaotong University,2016.

[3] 郭青阳.基于KUKA工业机器人的定位误差补偿方法的研究[D].长春:长春工业大学,2016.

GUO Qingyang.Research on the compensation method of location error based on KUKA industrial robot[D].Changchun:Changchun University of Technology,2016.

[4] 侯小雨,朱华炳,江磊.基于刚柔耦合建模的6R机器人位姿误差分析[J].组合机床与自动化加工技术,2018(1):51-55.

HOU Xiaoyu,ZHU Huabing,JIANG Lei.Error analysis of 6R robot posture based on rigid-flexible coupling modeling[J].Modular Machine Tools and Automation Processing Technology,2018(1):51-55.

[5] 陈兆鲁.四自由度装配机器人轨迹规划与位姿误差分析研究[D].西安:长安大学,2016.

CHEN Zhaolu.Research on trajectory planning and pose error analysis of 4-DOF assembly robot[D].Xi’an:Chang’an University,2016.

[6] 郭平.多足步行机器人运动位姿误差分析[D].武汉:华中科技大学,2008.

GUO Ping.Pose error analysis of multi legged walking robot[D].Wuhan:Huazhong University of Science and Technology,2008.

[7] 王龙飞,李旭,张丽艳,等.工业机器人定位误差规律分析及基于ELM算法的精度补偿研究[J].机器人,2018,40(6):843-851,859.

WANG Longfei,LI Xu,ZHANG Liyan,et al.Analysis of positioning errors of industrial robots and study of precision compensation based on ELM algorithm[J].Robot,2018,40(6):843-851,859.

[8] 梅江平,孙思嘉,罗振军,等.基于单维拉线测量系统的码垛机器人定位误差分析及运动学标定[J].天津大学学报(自然科学与工程技术版),2018,51(7):86-92.

MEI Jiangping,SUN Sijia,LUO Zhenjun,et al.Location error analysis and kinematics calibration of palletizing robot based on one-dimensional wire measuring system[J].Journal of Tianjin University (Natural Science and Engineering Edition),2018,51(7):86-92.

[9] 赵延治,宋晓鑫,杨建涛,等.基于虚设运动副的并联机器人静态误差建模与标定[J].中国机械工程,2017,28(18):2189-2197.

ZHAO Yanzhi,SONG Xiaoxin,YANG Jiantao,et al.Static error model-ling and calibration for parallel robots based on virtual joint pairs[J].China Mechanical Engineering,2017,28(18):2189-2197.

[10] 侯小雨,朱华炳,王鲁平.六自由度串联机器人动态误差分析[J].合肥工业大学学报(自然科学版),2017,40(3):299-303.

HOU Xiaoyu,ZHU Huabing,WANG Luping.Dynamic error analysis of 6-DOF serial robot[J].Journal of Hefei University of Technology (Natural Science Edition),2017,40(3):299-303.

[11] 张瑞雷,李胜,陈庆伟,等.复杂地形环境下多机器人编队控制方法[J].控制理论与应用,2014,31(4):531-537.

ZHANG Ruirei,LI Sheng,CHEN Qingwei,et al.Multi-robot formation control method in complex terrain environment[J].Control Theory and Application,2014,31(4):531-537.

[12] HANSS M.The transformation method for the simulation and analysis of systems with uncertain parameters[J].Fuzzy Sets and Systems,2002,130(3):277-289.

[13] CHEN Henghui.Stability and chaotic dynamics of a rate gyro with feedback control under uncertain vehicle spin and acceleration[J].Journal of Sound and Vibration,2004,273(4-5):949-968.

[14] CHENG Haiyan,SANDU Adrian.Uncertainty quantification and apportionment in air quality models using the polynomial chaos method[J].Environmental Modelling & Software,2009,24(8):917-925.

[15] 冯娅娟.基于代理模型法的不确定性多体动力学分析[D].南京:南京航空航天大学,2013.

FENG Yajuan.Uncertain multi-body dynamics analysis based on surrogate model method[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2013.

[16] WU Jinglai,ZHANG Yunqing,CHEN Liping,et al.A Chebyshev interval method for nonlinear dynamic systems under uncertainty[J].Applied Mathematical Modelling,2013,37(6):4578-4591.

[17] 李悦,周利坤.基于旋量理论的RRRP机器人正运动学分析研究[J].机械科学与技术,2014,33(6):194-198.

LI Yue,ZHOU Likun.The research of RRRP robot inverse kinematics based on screw theory[J].Mechanical Science & Technology for Aerospace Engineering, 2014,33(6):194-198.

[18] KIM Hyojoong,KIM Nakwoo.Comments on the symmetry of AdS 6,solutions in string/M-theory and Killing spinor equations[J].Physics Letters B,2016,760:780-787.

[19] YANG Hanjiang,LI Lijun,GAO Zicheng.Forward kinematics analysis and experiment of hybrid harvesting robot based on screw theory[J].Transactions of the Chinese Society of Agricultural Engineering,2016,32(9):53-59.

[20] PEN Jiufang,XU Dezhang,WANG Hai.Inverse kinematics analyses of 3-finger robot dexterous hand based on screw theory[J].China Mechanical Engineering,2017,28(24):2975-2980.

[21] ZHANG Xiuheng,LIU Hongyi,LUO Zhong.Positional accuracy analysis of polishing robot based on screw theory[J].Machine Tool & Hydraulics,2016.

[22] 罗玉坤,周健,李立君,等.基于旋量理论的4-R(SS)2并联机器人正运动学分析[J].机床与液压,2018,46(3):33-37.

[23] WU Jinglai,ZHANG Yunqing,CHEN Liping,et al.A Chebyshev interval method for nonlinear dynamic systems under uncertainty[J].Applied Mathematical Modelling,2013,37(6):4578-4591.

[24] LIU Zhuangzhuang,WANG Tianshu,LI Junfeng.Non-intrusive hybrid interval method for uncertain nonlinear systems using derivative information[J].Acta Mechanica Sinica,2015,32(1):170-180.

[25] LIU Zhuangzhuang,WANG Tianshu,LI Junfeng.A trigonometric interval method for dynamic response analysis of uncertain nonlinear systems[J].Science China Physics,Mechanics & Astronomy,2015,58(4):1-13.

[26] WU Jinglai,LUO Zhen,ZHANG Nong,et al.A new sampling scheme for developing metamodels with the zeros of Chebyshev polynomials[J].Engineering Optimization,2014,47(9):1264-1288.

[27] LIN Youdong,STADTHERR Mark A.Validated solutions of initial value problems for parametric ODEs[J].Applied Numerical Mathematics,2007,57(10):1145-1162.

[28] WU Jinglai,LUO Zhen,ZHANG Yunqing,et al.Interval uncertain method for multibody mechanical systems using Chebyshev inclusion functions[J].International Journal for Numerical Methods in Engineering,2013,95(7):606-630.

[29] 唐杰.延迟常微分方程与偏积分微分方程谱配点法的长时间性态研究[D].长沙:湖南师范大学,2012.

TANG Jie.Long-term behavior of spectral collocation method for delayed ordinary differential equations and partial integral differential equations[D].Changsha:Hunan Normal University,2012.

[30] JOHNSON R W.A B-spline collocation method for solving the incompressble NavierStokes equations using an ad hoc method:The boundary residual method[J].Computers & Fluids,2017,34(1):121-149.

[31] WANG B,WU X,MENG F.Trigonometric collocation methods based on Lagrange basis polynomials for multi-frequency oscillatory second-order differtal equations[J].Journal of Computational & Applied Mathematics,2017,313:185-201.

[32] LI C,CHEN B,PENG H,et al.Sparse regression Chebyshev polynomial interval method for nonlinear dynamic systems under uncertainty[J].Applied Mathematical Modelling,2017,51(11):505-525.

[33] BRUNDAN J,LOSEV I,WEBSTER B.Tensor product categorifications and the super kazhdan-lusztig conjecture[J].International Mathematics Research Notices,2013,2017(20):6329-6410.

[34] 彭海军,施博洋,王昕炜,等.考虑区间不确定性的双摆吊车运动轨迹规划[J].机械工程学报,2019,55(2):204-213.

PENG Haijun,SHI Boyang,WANG Xinwei,et al.Motion trajectory planning of double pendulum crane considering interval uncertainty[J].Journal of Mechanical Engineering,2019,55(2):204-213.