在矿山和隧道岩巷爆破掘进中,掏槽眼爆破决定掘进速度,周边眼爆破决定围岩质量,可见掏槽爆破的破岩效果好坏具有重要意义。因此,在实际工程中,有必要通过调整起爆位置、装药结构等爆破参数来改善掏槽爆破抛掷效果,达到高效破岩的目的。

近年,一些学者对起爆位置不同时柱状药包爆炸应力场、爆破介质的动态响应进行了分析[1-5]。1968年,STARFIELD和PUGLIESE[6]将柱状药包的爆炸应力波视为有限个球形药包爆炸应力波的叠加,进而对柱状药包端部起爆时的爆炸应力场进行了求解,计算结果与实验测试结果基本一致。王春先和蒋晓平[7]采用LS-DYNA软件分析了不同起爆位置对柱状药包爆破效果的影响,结果表明两端同时起爆时的爆破效果最佳,进而对柱状药包的端部效应进行了研究。任宪仁[8]采用理论推导和数值模拟两种方法相互印证,分析柱状药包起爆位置和药包尺寸对爆破参数的影响。文献[9-11]对柱状炮孔起爆方式进行了研究,发现从掏槽效果看,反向起爆最优,中间起爆次之,正向起爆最差。然而,在煤矿岩巷爆破掘进中,由于煤矿井下通常赋存大量的瓦斯,不宜采用反向起爆方式。在硬岩爆破中,一般采用正向起爆,不利于岩石抛掷,往往很难取得较好的掏槽效果,因此,在煤矿硬岩爆破中探索采用中间起爆施工方法。

笔者将动态焦散线法、超动态应变测试和数值方法相结合,对中间起爆条件下柱状药包爆炸的应力应变场进行了实验研究,研究成果为深入理解中间起爆条件下的爆炸破岩机理、爆生裂纹的扩展行为以及爆生裂纹尖端应力场分布规律提供借鉴。

1 实验原理与模型设计

1.1 焦散线实验原理

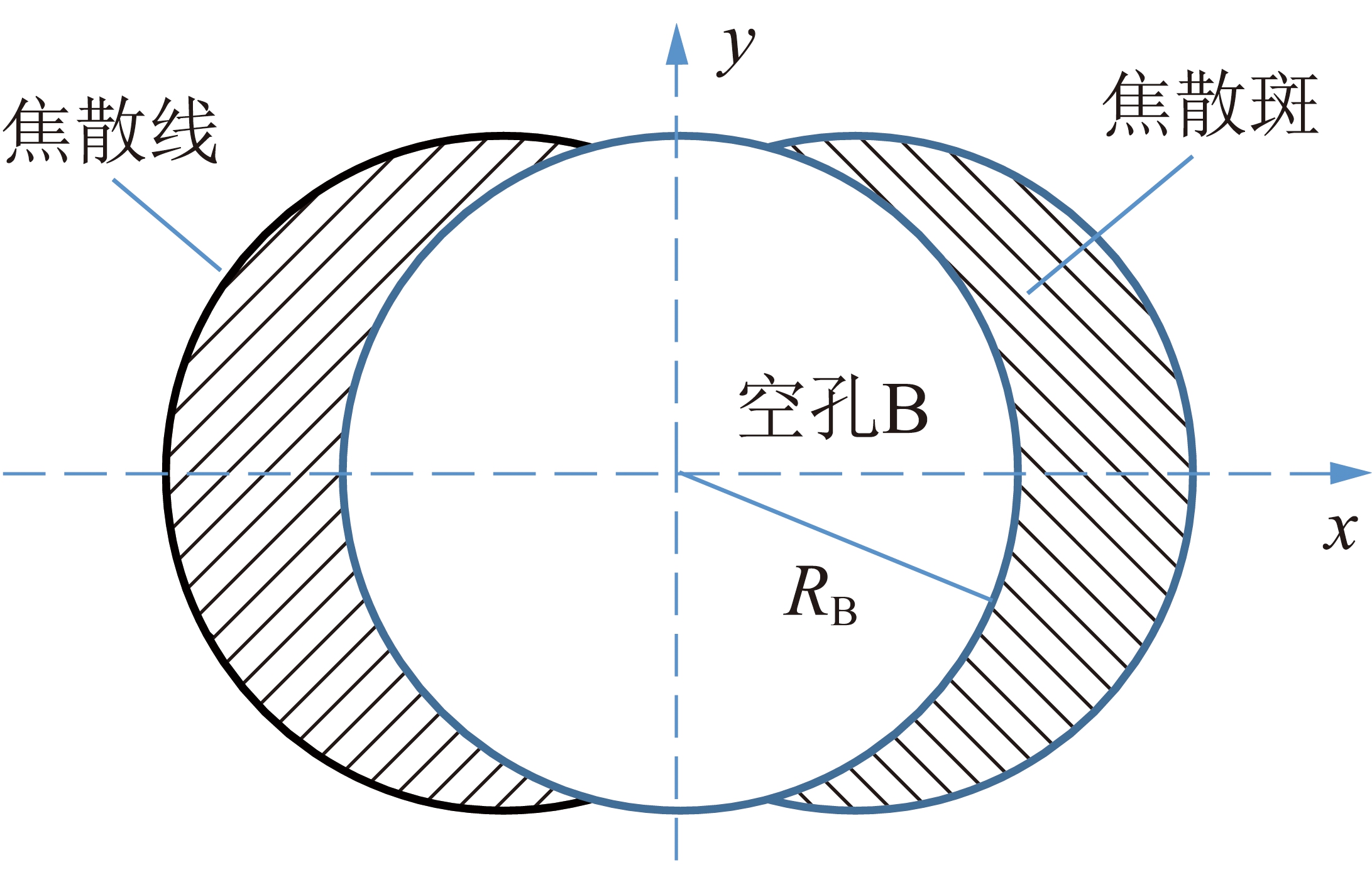

焦散线由于能精确的测量裂纹尖端的应力集中程度而被广泛使用[12-17],同时可利用小圆孔周围焦散斑对介质中圆孔处的应力场进行定量分析,其具有精度高和测量简便等特点。图1为小圆孔的受力示意图,假设在平面模型中存在半径为RB的圆孔,当爆炸应力波传播到圆孔处时,圆孔周围的应力场可由水平应力p和竖直应力q表示。相应地,圆孔周围的焦散斑为2个对称的月牙形黑斑,两焦散斑的连心线方向为该点处最大主压应力方向,如图2所示。

图1 圆孔的受力示意

Fig.1 Force diagram of empty hole

图2 圆孔周围的焦散斑

Fig.2 Caustic spots around empty hole

由文献[18]可知,在双向应力场的作用下,圆孔周围主应力p和q与焦散斑的特征尺寸D之间的关系可表示为

(1)

式中,p-q为圆孔周围的主应力差值;r为圆孔周围焦散斑的特征长度;ct为材料的光学应力常数;z0为模型试件到参考平面的距离;deff为试件厚度。

1.2 模型设计

选用有机玻璃为实验材料,模型的尺寸为300 mm×300 mm×5 mm,炮孔位于模型的中心,焦散线实验时,在炮孔周围设置多个小圆孔对爆炸应力场进行监测,为减小圆孔间相互影响,增大孔间距,炮孔尺寸设置为50 mm×1.2 mm,炮孔深度为4 mm,小圆孔直径为3 mm,其具体位置和小圆孔编号如图3所示,分别记为M1,M2,M3,……。实验中由于相机视场的限制,分别对柱部区域和端部区域进行观测。电测实验时,炮孔尺寸为40 mm×1.5 mm,炮孔深度为4 mm,分别在柱状炮孔中垂线、端部垂线以及轴线方向粘贴应变片,具体粘贴位置以及应变片命名如图4所示,CV,EV和AV为径向应变片,CT为切向应变片,每个测线上设置4个测点,各测点距离炮孔壁的距离L分别为20,45,70和95 mm。选用叠氮化铅作为炸药,耦合装药,装药量严格控制为100 mg,重复进行5次模型实验。

2 实验测试系统

2.1 数字激光动态焦散线系统

图5为数字激光动态焦散线测试系统,该系统是由光源、扩束镜、凸透镜、加载架、高速相机、计算机和爆炸加载系统组成。实验中,高速相机型号为Fastcam-SA5(16G),相机拍摄速度为1×105 幅/s,光源采用绿色激光,光强为60 mW,快门速度为10-5 s。

图3 实验模型示意

Fig.3 Schematic diagram of experimental model

图4 模型示意

Fig.4 Schematic diagram of model

图5 数字激光动态焦散线测试系统

Fig.5 Digital laser dynamic caustics experimental system

2.2 超动态应变测试系统

超动态应变测试系统主要由电阻式应变片、桥盒、动态应变采集仪、动态分析仪以及计算机组成,如图6所示。采用LK2107A型超动态应变仪对实验中的应变信号进行采集,其平衡精度高,零点稳定性好,广泛应用于爆炸、冲击等瞬态问题的研究中。采用的超动态应变采集仪型号为LK2400。该应变采集仪的最大采样率为40 MSPS,带宽为12 MHz。实验中,选用的采样率为40 MSPS,桥压设置为4 V,增益设置为40。所采集的数据正值为拉应变,负值为压应变。选用电阻式应变片,为提高应变测试的灵敏度,选用的应变片不宜过大,敏感栅尺寸为2 mm×1 mm,其电阻值为120 Ω,灵敏度系数为2.08±1%。

图6 超动态应变测试系统

Fig.6 Ultra-dynamic strain test system

由于实验测得的数据为电信号,通过设置桥压和增益,LK2107A超动态应变仪可将电压U0与应变εc的对应关系直接显示出来,其原理公式为

εc=4U0/(kU1A)

(2)

式中,εc为实验测得的应变值;U0为输出电压,V;k为应变片中原置的灵敏度系数;U1为桥压,V;A为增益。

应变仪中原置应变片的灵敏系数K=2.00,这与实际使用的应变片的灵敏度系数往往不同。若设实际中所使用的应变片的灵敏度系数为Kp,则实际的应变值可表示为

εp=2.00/Kpεc

(3)

式中,εp为实际的应变值;Kp为采用的电阻应变片的灵敏度系数。

3 实验结果及分析

3.1 炮孔周围圆孔处焦散斑变化

图7为柱状药包中间位置起爆圆孔处的焦散斑图像。如图7(a)所示,当t=0 μs时,起爆点处炸药优先起爆,爆炸应力波迅速向外传播,t=5.37 μs时,距离起爆点最近的圆孔M1处最先产生焦散斑,表现为近炮孔侧先产生焦散斑,随后爆炸应力波绕射到圆孔的另一侧产生了另一个焦散斑,并且该状态持续时间较长。起爆初期炮孔中垂线方向的2个圆孔M1和M2处焦散斑2个特征点连线始终垂直于炮孔轴线方向,炮孔端部垂线方向的两个圆孔M3和M4处焦散斑的2个特征点连线则指向爆炸应力波的传播方向,其焦散斑比圆孔M1和M2处的焦散斑小,说明炮孔端部垂线方向的应力场强度低于炮孔中垂线方向的应力场强度。随后爆炸应力波和反射波的不断叠加,作用于圆孔,圆孔处2焦散斑连心线的方向不断变化,并随着应力波的衰减逐渐减小。

图7 柱状药包中间起爆焦散斑图片

Fig.7 A series of caustics patterns with midpoint detonation

如图7(b)所示,随着爆炸应力波的传播,炮孔端部区域圆孔M7处左侧首先产生焦散斑,随后M5,M6和M8处均产生焦散斑,最大主应力方向总体沿着应力波的传播方向,表现为圆孔M5,M7和M8处焦散斑沿着炮孔轴线方向,M6沿着与水平线近似45°方向。在爆炸应力波和爆生气体的共同作用下,炮孔端部产生的爆生裂纹沿水平方向扩展,t=26.88 μs时,受扩展裂纹的影响,圆孔M7处焦散斑逐渐增大,且最大主压应力方向由水平方向转为垂直于裂纹扩展方向,随着爆生裂纹的继续靠近,焦散斑达到最大值,随后逐渐减小,而最大主压应力的方向也随之变化,直到裂纹远离了圆孔M7,其裂纹尖端应力场影响范围仅限于圆孔附近。随后由于爆炸应力波和爆生气体作用的减弱,爆生裂纹尖端焦散斑逐渐减小,爆生裂纹扩展到圆孔M8时,实验现象与在圆孔M7处一致,但是爆生裂纹与圆孔M8的距离更近,圆孔处焦散斑表现更大值,也进一步表明了裂纹尖端附近应力场的不均匀性,距离裂纹尖端越近,应力场越强。

3.2 圆孔处主应力差和方向分析

图8为柱状药包中间位置起爆炮孔周围圆孔处主应力差值和最大主压应力方向随时间的变化曲线。如图8(a)所示,炸药起爆后,炮孔中垂线方向圆孔M1处的主应力差值上升迅速,在t=16.1 μs时达到峰值50.9 MPa,相应的最大主压应力方向垂直于炮孔轴线,随后逐渐振荡减小,但最大主压应力的方向变化不大;圆孔M2处的主应力差值相对较小,峰值为30.4 MPa,较M1处的主应力差值的最大值下降了40%,最大主压应力方向也与炮孔轴线近似垂直。炮孔端部垂线方向的圆孔M3处的最大主应力差值较小,其峰值为29.9 MPa,最大主压应力方向与炮孔轴线之间的夹角约成1.81°,圆孔M4处主应力差值的最大值为17.5 MPa,相应的最大主压应力方向与炮孔轴线之间的夹角约成22.62°,较M3处的最大主应力差值下降约42%。炮孔柱部区域圆孔处的主压应力方向在100 μs后的波动性逐渐增大,这主要与爆炸应力波在模型边界处产生的反射波传播到圆孔处后引起最大主压应力方向变化有关,但此时圆孔处的主应力差值均较小,应力波强度较低。

图8 中间位置起爆时柱状药包主应力差值和最大主压应力方向随时间变化曲线

Fig.8 Variation curves of the main stress difference and the direction of the maximum principal compressive stress of the cylindrical charge with time

如图8(b)所示,在炸药起爆初期,炮孔端部区域各圆孔处的主应力差值上升速率较缓,其值较小,除爆生裂纹作用区,均处于15 MPa以内。最大主压应力的方向最初受爆炸应力波的作用,表现为沿炮孔轴线的方向,随后受爆生裂纹扩展的影响,最大主压应力的方向由平行于炮孔轴线方向逐渐转为垂直于炮孔轴线方向,即当爆生裂纹朝向圆孔扩展时,圆孔M7处的最大主压应力方向由0°转为90°,再逐渐沿着扩展裂纹尖端焦散斑边缘切线方向转动,相应的圆孔处的主应力差值也迅速上升,并在t=64.52 μs时达到最大值26.74 MPa,此时该处最大主压应力的方向为41°。当爆生裂纹扩展过圆孔后,圆孔周围的主应力差值迅速下降,最大主压应力方向不断绕圆孔变化。在t=125 μs以后,爆生裂纹扩展到圆孔M8附近,与圆孔M7处的变化相似,圆孔M8处的主应力差值也迅速增大,最大主压应力方向也发生偏转。结合图7可知,由于爆炸应力波和爆生气体作用的减弱,爆生裂纹尖端处的应力场减弱,但是爆生裂纹与圆孔M8间的距离较与M7处的距离较小,因此在圆孔处M8处最大主应力场值最大值较大为28.8 MPa。

爆炸裂纹在整个扩展过程中,端部区域上方的圆孔M5和M6处的主应力差值始终较小,其最大主压应力方向的波动性也相对较小,这主要是由于炸药在传爆时首先作用于炮孔端部,沿炮孔轴向应力场较强,而后期由于爆生裂纹尖端的局部应力场的影响范围较小,爆生裂纹距圆孔M5和M6较远,对2个圆孔周围的应力场几乎无影响。结合柱状药包中间位置起爆时炮孔柱部区域圆孔处主应力差值的实验结果可以发现,柱状药包中间位置起爆时,炮孔中垂线方向、炮孔端部垂线方向、炮孔端部轴线方向、炮孔端部倾斜45°方向应力场强度依次减小。

3.3 柱状药包爆炸应变分布特征分析

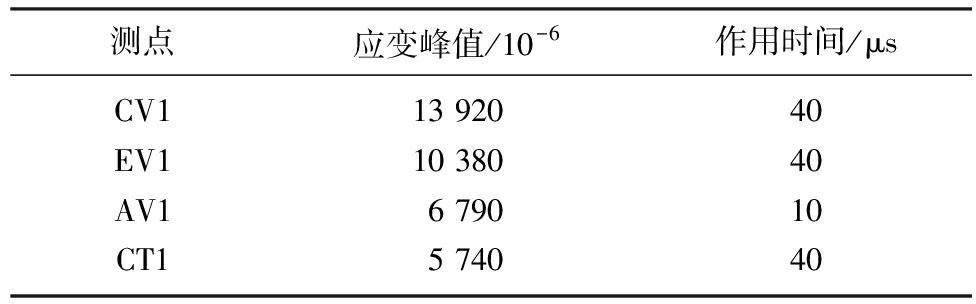

图9为经互补集合经验模态分解方法(Complementary Ensemble Empirical Mode Decomposition,CEEMD)分解去噪后柱状药包各测点处的应变重构曲线。压应变峰值表现为沿柱部中垂线方向、端部垂线方向和端部轴线方向依次减小。柱状药包爆炸载荷作用下各测点处应变峰值和作用时间见表1。其中,较炮孔最近的测点1处压应变的差异最大。测点CV1为13 920×10-6,测点EV1 和测点AV1处压应变峰值分别为10 380×10-6和6 790×10-6,较测点CV1相比,减小了25.4%和51.2%。而随着距离炮孔的距离的增大,该差异性逐渐减弱,测点CV4为4 560×10-6,测点EV4和测点AV4处压应变峰值分别为3 380×10-6和2 630×10-6,较测点CV4相比,减小了25.9%和42.3%,其应变场分布逐渐趋均匀,并趋近于集中药包应变场。由于柱状药包各点处炸药起爆时刻不同,柱部区域应力波相互叠加,增大了应力场强度和作用时间,中垂线方向和端部垂线方向的压应变持续时间约为40 μs,并且压应变波形表现为一定的波动性。同时炮孔端部垂线方向各点压应变值均小于炮孔中垂线方向对应各点处压应变值,表明炮孔柱部区域中部应变场更强,较端部垂线区域相比更容易破碎岩石。柱状炮孔轴向压应变较小,表现为明显的端部效应。以测点AV1为例,持续时间较短,仅为10 μs,其压应变峰值为6 790×10-6,随后转为持续较长时间的拉应变(>20 μs),其拉应变峰值为5 940×10-6。

图9 柱状药包爆炸应变重构曲线

Fig.9 Blasting strain field of linear charge

表1 柱状药包爆炸载荷下各测点处应变特征值

Table 1 Strain characteristics at each measuring point under explosive loading

测点应变峰值/10-6作用时间/μsCV11392040EV11038040AV1679010CT1574040

炮孔端部短时间的压应变是由于爆轰波与炮孔端部相互作用产生的,较长时间的拉应变产生的根本原因是炮孔柱部区域两侧的强压应力,产生垂直于炮孔轴线的压应力,进而在炮孔端部轴线方向形成了拉应变,并与爆轰波作用产生的压应变相互叠加,由于爆轰波作用瞬间完成,炮孔柱部压应变逐渐增强,炮孔端部拉应变逐渐显现出来,并与柱部区域压应变的衰减时间具有一致性。进行了大量的重复实验之后,发现柱状药包中垂线上的横纵向应变在时间尺度上存在一定的拉压对应规律,应变场更具有稳定性,同时,炮孔柱部横向拉应变持时长,更有利于径向裂纹的产生。

4 数值计算

4.1 模型建立

建立柱状药包爆破数值计算模型,对中间起爆柱状药包的爆炸应力场进行分析。数值模型尺寸和材料与实验模型一致,图10为网格划分图,最大网格单元为1 mm。有机玻璃物理力学参数如下:密度ρ=1 260 kg/m3,弹性模量E=3.8 GPa,泊松比ν=0.36。为简化数值模型,模拟时假定材料为线弹性模型,不考虑材料的破坏,模拟采用耦合装药方式装填炸药。炸药选用叠氮化铜,采用JWL状态方程模拟炸药起爆,其参数为:ρm=2.29 g/cm3,A=410 GPa,B=4.5 GPa,R1=4.9,R2=1.3,E0=0.8,ω=0.3,D=4 708 m/s,其中,ρm为炸药密度,D为爆速,其他为特征参数。

4.2 数值结果分析

图11为柱状药包中间位置起爆时Mises应力云图。为了便于分析,在模型上炮孔处设置多条测线,分别记为Path 1,Path 2,Path 3,……,如图11(a)所示。应力云图中,红色、绿色和蓝色表示的应力场强度依次减弱。柱状药包中间位置起爆Mises应力波形总体呈椭圆形分布。炮孔中垂线方向的应力衰减速度最慢,炮孔端部区域不同方向的Mises应力具有显著的差异性,端部区域波形分散,为低应力区。当t=12 μs时,炮孔端部区域的应力场与柱部区域应力场相比较弱。随后,炮孔端部区域应力衰减快,当t=24 μs时,端部区域出现2个对称的应力趋于0的区域。由于柱部区域应力场衰减慢,炮孔柱部的应力一直保持较大值。

图10 网格划分

Fig.10 Mesh geometry

图11 柱状药包爆炸Mises应力曲线

Fig.11 Mises stress of linear charge explosion

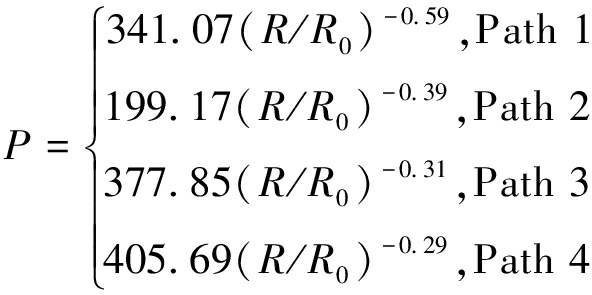

图12为柱状药包中间位置起爆方式下试件内部Mises应力曲线。随着应力波的传播,炮孔柱部区域Mises应力衰减较慢,而炮孔端部区域Mises应力衰减较快。其中炮孔轴线方向的衰减速度约为中垂线方向衰减速度的2倍。柱状药包周围不同路径处的Mises应力随比例距离(R/R0)的衰减速率可表示为

(4)

综合3种分析方法可知,柱状药包爆炸介质中应力应变场呈对称分布,端部效应明显,表现为椭圆形并逐渐向圆形转变的趋势。由动焦散线得到,中间起爆时炮孔中垂线、炮孔端部垂线、炮孔端部轴线和炮孔端部倾斜45°方向应力场强度依次减弱,这是由于柱状药包在传爆的过程中,药包中各点炸药起爆时刻不同,其产生的爆炸应力波在炮孔柱部区域不断的叠加,增加了应力场强度,因此柱部区域中垂线方向的应力场强于端部垂线方向的应力场。同时爆轰波传爆至炮孔端部,并与炮孔端部相互作用,增强了炮孔端部的应力场,并促使炮孔端部产生裂纹。因此,炮孔轴线方向的应力场强于45°方向的应力场。而爆生裂纹的产生对其周围的局部区域应力场产生了影响,利用小圆孔可有效的对裂纹影响大小和影响范围进行测量,得到裂纹尖端附近应力场较强,并且随着裂纹的扩展,小圆孔周围应力场不断的重新分布,距离裂纹尖端越近,应力场越强。由超动态应变测试结果可以有效的测得炮孔柱部区域和端部区域应变场的作用时间以及各测点处应变值的大小和正负,发现炮孔柱部区域应变持续时间为40 μs,主要表现为压应变,炮孔端部区域压应变持续时间为10 μs,随后转为较长时间的拉应变。由数值模拟得到了炮孔周围4个方向应力衰减的拟合曲线,弥补了实验方法不能测得炮孔近区应力应变场演化规律的缺陷。可见,中间起爆柱状药包显著改善了沿炮孔轴线爆炸应力场的均匀程度,有利于炮孔柱部区域岩石的破碎,从而提高炮眼利用率,减少岩石大块率。

图12 柱状药包中间位置起爆时不同路径处的Mises应力曲线

Fig.12 Mises stress on different paths of midpoint detonation of linear charge

5 结 论

(1)柱状药包中间位置起爆,柱部区域应力场强于端部区域,端部效应明显。炮孔中垂线方向、端部垂线方向、端部轴向和端部倾斜方向应变依次减小,各方向近炮孔圆孔处主应力差最大值分别为50.9,29.9,15.3和13.3 MPa,距炮孔较近圆孔处主应力差值差异明显。

(2)炮孔端部应力场较弱,各圆孔处的主应力差值上升速率较缓,其值较小,且均处于15 MPa以内,当爆生裂纹扩展到圆孔附近时,受爆生裂纹尖端局部应力场的影响,圆孔处焦散斑呈增大趋势,且小圆孔处最大主压应力方向近似沿裂纹尖端焦散斑边缘切线方向,随着裂纹的不断扩展,其方向随之不断变化。

(3)由超动态应变测试方法可得:炮孔柱部由于应力波的叠加,应变持续时间为40μs,主要表现为压应变,炮孔端部应变持续时间为10μs,表现为压应变,随后转为拉应变并持续了较长时间,其中炮孔最近监测点CV1处应变峰值为13 920×10-6,约为AV1处应变峰值的2倍。

(4)由数值模拟得到,炮孔周围的应力场呈对称椭圆状,炮孔中垂线方向、端部垂线方向、倾斜45°方向和轴线方向Mises应力衰减速度增大,其中炮孔轴线方向的衰减速度约为中垂线方向衰减速度的2倍。

[1] 赵新涛.城市岩体开挖爆破振动效应及安全控制研究[D].重庆:重庆大学,2010.

ZHAO Xintao.Study on blasting vibration effect and safety controlling in city rock excavation[D].Chongqing:Chongqing University,2010.

[2] 周俊汝,卢文波,张乐,等.爆破地震波传播过程的振动频率衰减规律研究[J].岩石力学与工程学报,2014,33(11):2171-2178.

ZHOU Junru,LU Wenbo,ZHANG Le,et al.Attenuation of vibration frequency during proprgation of blasting seismic wave[J].Chinese Journal of Rock Mechanics and Engineering,2014,33(11):2171-2178.

[3] 王德胜,龚敏,王子学,等.柱状药包爆炸应力场及在地下中深孔爆破中的应用[J].爆炸与冲击,2011,31(4):355-360.

WANG Desheng,GONG Min,WANG Zixue,et al.Blast stress field of linear explosive charge and its application to medium-depth hole blasting in underground mine[J].Explosion and Shock Waves,2011,31(4):355-360.

[4] 金旭浩,沙颖,王冉.柱状装药的爆破漏斗破坏分析[J].水利水电技术,2010,41(11):48-51.

JIN Xuhao,SHA Ying,WANG Ran.Analysis on breakage from blasting crater of column charge[J].Water Resources and Hydropower Engineering,2010,41(11):48-51.

[5] 武旭,张云鹏,朱晓玺.柱状装药端部等效药量及合理填塞长度计算[J].工程爆破,2015,21(2):9-12.

WU Xu,ZHANG Yunpeng,ZHU Xiaoxi.Calculation of the end equivalent charge quantity and reasonable tamping length of column charge[J].Engineering Blasting,2015,21(2):9-12.

[6] STARFIELD A M,PUGLIESE J M.Compression waves generated in rock by cylindrical explosive charges:A comparison between a computer model and field measurements[J].International Journal of Rock Mechanics and Mining Sciences and Geomechanics,1968,5(1):65-77.

[7] 王春先,蒋晓平.柱状药包硐室爆破应力场分布规律的数值研究[J].路基工程,2009,143(2):155-156.

WANG Chunxian,JIANG Xiaoping.Numerical study on the distribution laws of blasting stress field in column charge[J].Subgrade Engineering,2009,143(2):155-156.

[8] 任宪仁.单自由面条件下延长药包爆破作用及数值模拟[D].武汉:武汉科技大学,2004.

REN Xianren.Extended charge in linear explosion effect and numerical simulation in a single free surface[D].Wuhan:Wuhan University of Science and Technology,2004.

[9] 宋子岭,杨星辰,范军富,等.露天矿采空区爆破合理孔底填塞长度与起爆位置确定[J].安全与环境学报,2017,17(5):1828-1832.

SONG Ziling,YANG Xingchen,FAN Junfu,et al.Deternination of rational stemming length under the blast-hole and the detonating points of the open-pit mining blasts over the goaf[J].Journal of Safety and Environment,2017,17(5):1828-1832.

[10] 冷振东,刘亮,周旺潇,等.起爆位置对台阶爆破爆堆形态影响的离散元分析[J].爆破,2018,35(2):50-55,100.

LENG Zhendong,LIU Liang,ZHOU Wangxiao,et al.Numerical investigation of initiation points on muckpile profile in bench blasting[J].Blasting,2018,35(2):50-55,100.

[11] 高启栋,卢文波,冷振东,等.隧洞开挖过程中掏槽孔起爆位置的优选[J].振动与冲击,2018,37(9):8-16.

GAO Qidong,LU Wenbo,LENG Zhendong,et al.Optimization of cut-hole’s detonating position in tunnel excavation[J].Journal of Vibration and Shock,2018,37(9):8-16.

[12] 宋俊生,王雁冰,高祥涛,等.定向断裂控制爆破机理及应用[J].矿业科学学报,2016,1(1):16-28.

SONG Junsheng,WANG Yanbing,GAO Xiangtao,et al.The mechanism of directional fracture controlled blasting and its application[J].Journal of Ming Science and Technology,2016,1(1):16-28.

[13] 李清,曹怀建,杨鸣泽,等.含偏置裂纹材料断裂韧性的焦散线实验测试[J].矿业科学学报,2017,2(3):243-250.

LI Qing,CAO Huaijian,YANG Mingze,et al.Experimental investigation on dynamic fracture toughness of offset crack material using caustic method[J].Journal of Ming Science and Technology,2017,2(3):243-250.

[14] 郭东明,闫鹏洋,薛磊,等.动静载荷下巷道围岩裂纹扩展规律的试验研究[J].矿业科学学报,2016,1(2):146-154.

GUO Dongming,YAN Pengyang,XUE Lei,et al.The experimental research on the propagation laws of cracks in roadway surrounding rock subjected to static-dynamic load[J].Journal of Ming Science and Technology,2016,1(2):146-154.

[15] 岳中文,郭洋,王煦.切槽孔爆炸载荷下裂纹扩展行为的实验研究[J].岩石力学与工程学报,2015,34(10):2018-2026.

YUE Zhongwen,GUO Yang,WANG Xu.Experimental study of crack propagation under blasting load in notched boreholes[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(10):2018-2026.

[16] 杨仁树,苏洪.爆炸荷载下含预裂缝的裂纹扩展实验研究[J].煤炭学报,2019,44(2):482-489.

YANG Renshu,SU Hong.Experimental study on crack propagation with pre-crack under explosion load[J].Journal of China Coal Society,2019,44(2):482-489.

[17] 李清,张随喜,万明华,等.长径比对束状炮孔端部裂纹力学特征影响的研究[J].矿业科学学报,2019,4(2):112-119.

LI Qing,ZHANG Suixi,WAN Minghua,et al.Study on the influence of length diameter ratio on the mechanical characteristics of cracks at the end of linear charges[J].Journal of Mining Science and Technology,2019,4(2):112-119.

[18] 岳中文,杨仁树,郭东明,等.爆炸作用下空孔周围应力场变化的模型实验[J].煤炭学报,2009,34(5):624-628.

YUE Zhongwen,YANG Renshu,GUO Dongming,et al.Model experimental of stress field around empty hole under blasting loading[J].Journal of China Society,2009,34(5):624-628.