转炉高温煤气是转炉炼钢的副产品,富含大量的一氧化碳,被认为是一种重要的二次能源[1-2]。目前,大多数钢铁厂使用转炉煤气发电,供应家用取暖或作为其他燃料[3]。然而,大多数企业产生的CO2含量偏高、CO含量偏低[4]。CO含量低的高温煤气不能用于燃烧和加热,只能排放在大气中,不仅对环境造成污染,也会造成可燃资源浪费。此外,转炉高温煤气中含有大量CO2,如果未经任何处理排放到大气中,会导致全球变暖[5]。因此,钢铁企业应该加大对转炉高温煤气回收技术的研究力度,进一步提升转炉高温煤气的质量。与此同时,我国煤炭资源在过去和未来的很长一段时间内,是我国主要的能源[6-8]。但是,我国主要以燃煤为主的煤炭利用方式却导致温室气体、酸性气体等有害气体的大量排放,因此,开发煤炭的高效清洁利用技术也迫在眉睫[9]。为解决转炉高温煤气中CO2含量偏高的问题,同时开发煤炭先进的高效清洁利用技术,笔者提出向转炉高温煤气中喷吹煤粉,利用转炉高温煤气含有的高温废热和高含量的CO2制备高品质气体。

为实现上述制备高品质气体过程,需要对煤与转炉高温煤气气化的实际过程进行相关研究。目前对转炉高温煤气的研究主要是通过控制原料的成分和铁水中的碳含量以及吹氧强度来提高煤气品质[10]。这些方法只是实现了煤气产量和质量的微小改进,由于原料成分差别大,对冶炼钢的品质要求不同,因而很难通过以上方式控制高温煤气的品质。目前煤粉在单一气氛下气化反应的研究较多[11-14]。研究多采用热重分析仪,通过气体切换的方式进行,传热和传质情况与实际气化生产过程中有较大区别[15-16]。且对多气氛条件下的研究较少,特别是转炉高温煤气的研究更是少见。此外有研究结果表明转炉高温煤气中含有大量的复合氧化物(FeO,CaO,Fe2O3)会对煤与CO2气化起催化作用[17-19]。目前复合氧化物对煤气化过程影响的研究较少,因此,非常有必要研究这些复合氧化物对煤粉与高温煤气催化转化行为影响。

笔者通过FactSage 6.1来分析各组分发生反应的可能性,然后通过热重实验在理论上探究煤焦的热解、气化、含复合添加剂催化行为。并通过沉降炉实验模拟实际环境,探究不同反应温度下煤粉热解、气化、含复合添加剂催化转化行为,了解相应反应条件下气体成分的变化规律,最后通过工业实验进一步验证效果。

1 材料和方法

1.1 材 料

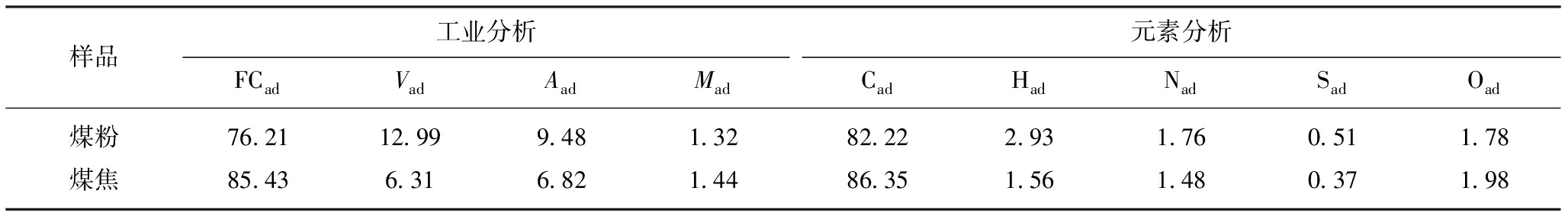

实验采用鄂州钢铁公司高炉喷煤所用的煤粉和煤焦,煤粉和煤焦的工业分析和元素分析的结果见表1。原料在110 ℃下烘烤6 h,经筛分后煤粉和煤焦颗粒的尺寸小于0.074 mm(200目)。

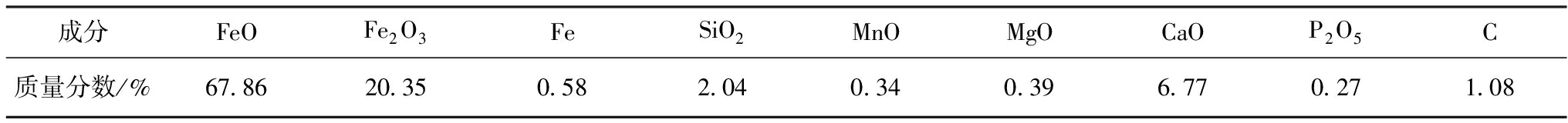

高温煤气中烟尘组分复杂,化学分析见表2,主要含有的金属氧化物为FeO,Fe2O3和CaO,且质量比例近似等于10∶3∶1。因此,在本文中FeO,Fe2O3,CaO作为添加剂以质量比10∶3∶1加入煤粉或煤焦中制成复合煤粉和复合煤焦,来模拟实际环境。

表1 煤粉和煤焦的工业分析和元素分析

Table 1 Proximate and ultimate analyses of the pulverized coal and coal char %

样品工业分析FCadVadAadMad元素分析CadHadNadSadOad煤粉76.2112.999.481.3282.222.931.760.511.78煤焦85.436.316.821.4486.351.561.480.371.98

表2 烟尘成分分析

Table 2 Component analysis of soot

成分FeOFe2O3FeSiO2MnOMgOCaOP2O5C质量分数/%67.8620.350.582.040.340.396.770.271.08

1.2 实验方法

1.2.1 热力学分析

转炉高温煤气中约含有体积分数25%的CO2、55%的CO,其余主要为N2。将煤粉喷入高温烟道中,煤粉在高温条件下发生热解反应生成CO,CO2,CH4,H2,H2O以及焦炭等组分。为确定各组分在高温下的反应特性。根据热力学第三定律,吉布斯函数作为确定反应方向和程度的基础。利用FactSage 6.1中的Reaction模块,对不同温度下反应的ΔH值进行计算,确定反应温度、反应顺序。可能发生反应为[20-21]。

碳的气化反应:

C+CO2![]() 2CO ΔH=172 kJ/mol

2CO ΔH=172 kJ/mol

(1)

水煤气反应:

C+H2O![]() CO+H2 ΔH=131 kJ/mol

CO+H2 ΔH=131 kJ/mol

(2)

甲烷重整反应:

CH4+H2O![]() 3H2+CO ΔH=206 kJ/mol

3H2+CO ΔH=206 kJ/mol

(3)

水汽转化反应:

CO+H2O![]() H2+CO2 ΔH=-33.52 kJ/mol

H2+CO2 ΔH=-33.52 kJ/mol

(4)

甲烷裂解反应:

CH4![]() C+2H2 ΔH=74.9 kJ/mol

C+2H2 ΔH=74.9 kJ/mol

(5)

1.2.2 热重分析

实验采用德国NETASCH公司生产的STA449C型热重分析仪来分析样品的失重行为。为准确地判断试样的质量损失是来自固定碳反应,降低灰分和挥发分的影响。本实验中选用煤焦作为原料,进行3次实验,分别将无添加煤焦、无添加煤焦、有添加复合煤焦约10 mg样品放置于氧化铝坩埚中,分别在流速为50 mL/min Ar,CO2,CO2气氛中将样品以20 ℃/min的升温速率从室温加热至1 400 ℃。有添加复合煤焦为材料1方法制成的复合煤焦,且添加剂为试样质量的10%。

1.2.3 沉降炉实验

为了进一步研究煤粉在实际应用中的转化行为,利用沉降炉来模拟转炉高温煤气进行热解、气化实验。选用煤粉、含10%添加剂的煤粉作为实验原料,实验示意图如图1所示。在实验过程中,开启控温装置加热到预定温度。当加热到所需温度时,向反应器中通入氮气,排除空气。随后打开CO,CO2和N2三种气体气瓶,通过调节流量计来调整各气体比例,达到各组实验要求,此时用煤气分析仪对混合气体成分进行验证。开启给粉器,以0.8 g/min的速率向沉降炉内下料,气化实验开始。此时,用煤气分析仪对反应后的尾气成分进行实时监测,达到稳定态时,每隔1 min记录1次数据(CO,CO2,H2和CH4的体积分数),每组实验记录15次数据。取15次数据的平均值作为最终值。反应温度分别为900,1 000,1 100和1 200 ℃;CO2,CO,N2百分含量比值分别为0∶0∶100,25∶55∶20,具体工况见表3。

图1 实验装置示意

Fig.1 Schematic of the experimental device

1—有机玻璃盖;2—给粉器;3—刚玉管;4—气体混合箱;5—流量计;6—抽气泵;7—气体分析仪;8—电脑;9—热电偶;10—出口;11—耐火材料;12—电气控制系统;13—冷却水箱;14—废水箱

表3 沉降炉实验方案

Table 3 Settlement furnace experimental scheme

编号材料CO2/CO/N2温度/℃1煤粉0∶0∶100900/1000/1100/12002煤粉25∶55∶20900/1000/1100/12003含添加剂煤粉25∶55∶20900/1000/1100/1200

1.2.4 工业实验

为研究新工艺在生产中的实际效果,在前面所做研究的基础上,在鄂钢35 t转炉煤气回收系统上进行喷吹煤粉试验。试验时,煤粉由加料仓进入喷粉罐,然后在混合喷射器内喷出,通过输料管由氮气输送至喷枪,喷入温度为1 400~1 450 ℃的转炉高温烟道内。通过控制喷粉罐压力来控制煤粉喷吹量的大小。试验组在转炉降氧枪开始吹炼3 min后开始喷吹煤粉,冶炼结束提氧枪时停止喷吹,无喷煤作为空白对照组。结合之前煤粉在转炉汽化烟道内反应的热力学分析结果和铁水含碳量,将试验组、空白组煤粉喷吹速率分别设为25 kg/min,0 kg/min两个级别,煤气达到稳态时,用煤气分析仪实时测量煤气成分的变化,每隔1 min记录1次煤气成分数据,共记录10次数据,取10次数据的平均值。试验进行了100炉试验组和100炉空白组试验,最终气体成分取100炉试验组和空白组数据的最终平均值。

表4 喷吹参数

Table 4 Injection parameters

喷吹压力/MPa喷吹罐压力/MPa氮气总压力/MPa氧气流量/(m3·h-1)0.79~0.840.84~0.911.02~1.206000~7850

图2 试验装置示意

Fig.2 Schematic of the test device

1—喷粉罐;2—喷枪;3—高温烟道;4—烟罩;5—转炉;6—蒸发冷却器

1.3 评价指标

为了进一步地反映煤粉CO2气化对煤气成分的影响,本实验以煤气中可燃气体的上升率α和CO2下降率β这两个指标来衡量喷吹煤粉后CO2转化效果。

(1)可燃性气体总量(α)的增加百分比,包括CO,H2和CH4,用于计算α的方程式定义如下:

(6)

式中,φ1为反应前可燃气体的总量;φ2为反应后可燃气体的总量。

(2)二氧化碳总含量(β)减少百分比,用于计算β的方程式定义如下:

(7)

式中,v1为反应前CO2的总量;v2为反应后CO2的总量。

2 结果与讨论

2.1 热力学计算分析

利用热力学模拟FactSage 6.1的Reaction模块,分别计算不同温度下各反应的ΔG值,进而确定各反应的可能性。如图3所示,由于转炉高温煤气的温度为(900~1 450 ℃),当温度T>1 173 K时,除反应(4)外,其余反应的吉布斯自由能都<0。表明反应(4)较难进行,而其余反应相对容易进行。随着温度的升高,可以看出反应(1),(2),(3),(5)的ΔG呈下降趋势,所以升高温度有利于反应的进行。反应(1)作为体系的主要反应,且随着温度的升高,C与CO2反应更易于生成CO。反应(2),(3),(5)作为体系的附加反应,随温度升高,有利于H2的生成。因此,从理论上证明,向转炉高温煤气中喷吹煤粉制备高品质燃气的可行性。

图3 吉布斯自由能变化随温度的变化曲线

Fig.3 Curves of Gibbs free energy versus temperature

2.2 热重分析

2.2.1 不同气氛的影响

如图4所示,对比不同气氛下的TG和DTG曲线可以发现:2种气氛下反应主要分为2个主要阶段,第1个阶段是从室温到800 ℃左右,煤焦未发生明显反应,此时不同气氛下的TG和DTG几乎重合;第2阶段是800 ℃到1 400 ℃,煤焦与CO2发生明显气化反应,质量下降了82.70%,CO2与Ar两种不同气氛下的TG和DTG曲线发生明显分离。第1阶段煤焦主要发生水分的析出与挥发。在第2阶段CO2气氛下的失重,是由于煤焦与CO2发生气化反应。第2阶段煤焦在Ar气氛下的微小失重主要是由于炼焦残留的挥发分在高温下挥发溢出所致。通过对比2种不同气氛,证明了煤焦的质量损失是由于煤焦中的碳与CO2发生了气化反应,而不是自身裂解。

图4 煤焦在Ar、CO2两种不同气氛下的TG/DTG曲线

Fig.4 TG/DTG curves of coal char in two different atmospheres of Ar and CO2

2.2.2 添加剂的影响

图5是煤焦在CO2气氛下,添加剂对煤焦反应影响的TG/DTG曲线。煤焦在反应过程中失重主要分为2个阶段,第1阶段主要是进行煤焦中含有水分的挥发;第2阶段则主要发生煤焦中的碳与CO2气化反应。从图中可以看到,在进入第2阶段后,含添加剂煤焦的TG和DTG曲线都在原煤焦相应曲线的左侧,这表明添加剂对煤焦CO2气化有明显的催化作用。即配加添加剂后煤焦CO2气化反应提前出现失重,表明添加剂能降低气化反应开始温度,并且加快气化反应速率,提前结束气化反应。含添加剂的煤焦使气化开始温度降低了62 ℃;失重速率最大时对应的温度降低了72 ℃;气化反应结束的温度降低了117 ℃。有研究结果表明单独使用Fe基氧化物、Ca基氧化物也能对煤焦气化起到催化作用[17-18],复合添加剂结果与单一添加剂结果相符。这对高温煤气中喷吹煤粉意义十分重大,因为煤粉在煤气中停留的时间有限,气化反应速率越大,越有利于煤粉气化反应完全,进而提高煤气质量和数量。

图5 CO2气氛下添加剂对煤焦反应影响的TG/DTG曲线

Fig.5 TG/DTG curves of the effect of additives on coal char in CO2 atmosphere

2.3 沉降炉实验结果分析

2.3.1 热解气态产物分析

探究煤粉CO2气化反应之前,有必要先研究煤粉与在高温氮气条件下的热解行为。煤粉在不同温度下热解时煤气成分的变化如图6所示。由图6可以看出,煤粉热解时产生大量的气体,其中H2和CO的含量较高,CH4和CO2的含量较低。CH4,H2,CO,CO2等小分子气体是由煤粉中挥发分在高温下分解产生的[22]。H2和CO在煤气中含量随着热解温度的升高而增加。当热解温度为1 200 ℃和1 100 ℃时,煤气中H2和CO的含量分别为6.28%,7.38%和1.68%,2.69%,显著高于1 000 ℃和900 ℃的2.17%,3.56%和0.77%,0.94%。所以温度越高越有利于煤粉热解产生更多的H2和CO。而煤粉热解产生的CH4和CO2含量较少,且随着热解温度的升高,产生气体量减少。当热解温度为1 200 ℃时,煤粉热解几乎不产生CO2,而产生的CH4也只占煤气的0.42%。从式(5)可以看出,CH4在高温下不稳定存在,而是裂解成H2和C。

图6 煤粉热解的气态产物变化

Fig.6 Variation of the gaseous products of the Pulverized coal pyrolysis

2.3.2 无添加气化气态产物分析

从图7中可以看出,随着反应温度的升高,CO2含量急剧下降。说明温度是影响CO2气化的关键因素。在温度为900~1 100 ℃时,CO含量增加不明显,主要是由于煤粉热解产生更多的CH4,H2,进而CO的浓度受到稀释,导致CO百分比增加不明显。温度高于1 100 ℃时,CO含量明显增加,说明高温促进CO2气化反应生成了更多的CO。随着温度的升高,H2含量增加,而CH4含量降低。从图6可以看出,H2含量增加主要是由于煤粉中有机物的热解;CH4含量减少是由于CH4发生高温裂解反应。

图7 煤粉CO2气化的气态产物变化

Fig.7 Variation of the gaseous products of the Pulverized coal CO2 gasification

2.3.3 有添加气化产物分析

通过将图8所示气体成分与图7的气体成分对比可以发现,加入添加剂后,煤气中CO和H2体积分数上升且CO2,CH4体积分数下降,这表明添加剂对煤粉CO2气化有明显催化作用。这是由于添加剂增加了煤粉表面活性,提高反应效率[23]。温度为1 200 ℃时,煤气中H2和CO的体积分数分别为10.08%和65.11%,显著高于无添加剂的4.99%和59.8%。煤气中CO2和CH4的体积分数分别为11.32%和0.51%,显著低于无添加剂的18.12%和0.49%。而且添加剂不改变煤粉CO2气化反应随温度变化的规律,即升温有利于促进气化反应的进行,从而使煤气中CO2体积分数下降。所以,添加剂能提高煤气的数量和品质。

图8 含添加剂煤粉CO2气化的气态产物变化

Fig.8 Variation of the gaseous products of the Pulverized coal with additives CO2 gasification

2.4 工业实验结果分析

如图9(a)所示,当喷粉速率为25 kg/min时,CO体积分数由未喷粉时的55.16%升高到70.21%,比未喷吹煤粉时增加了15.05%。CO2体积分数由未喷粉时的25.34%降低到10.08%,比未喷吹煤粉时降低了15.26%。在高温条件下煤粉中的碳元素与高温煤气中的CO2反应生成CO,从而提高了高温煤气中CO体积分数,降低了CO2体积分数。工业实验结果与沉降炉实验结果相一致,也表明沉降炉能很好的模拟实际反应情况,并在实际生产中证明了可行性。

如图9(b)所示,当喷粉速率为25 kg/min时,H2体积分数由未喷粉时的1.13%升高到4.11%,比未喷吹煤粉时增加了2.98%。CH4体积分数由未喷粉时的0.52%升高到1.16%,比未喷吹煤粉时升高了0.64%,CH4体积分数变化不明显。这表明煤粉中的有机化合物在高温下主要裂解成H2,这与沉降炉实验结果相一致。提高了煤气质量,具有极高的经济价值。

图9 喷吹煤粉后气态产物变化

Fig.9 Variation of the gaseous products after pulverized coal injection

3 效果分析

3.1 沉降炉效果分析

根据方程式(6)计算可燃气体上升率α值如图10(a)所示,由图10(a)可以看出,含添加剂和不含添加剂两种条件下,可燃气体上升率都随着温度的升高而增加,只是增加程度有所差别。无添加剂条件下,可燃气体上升率由900 ℃的7.63%,增加到1 200 ℃的17.27%。含添加剂条件下,可燃气体上升率由900 ℃的11.51%,增加到1 200 ℃的37.64%。与无添加剂相比,CO2下降率分别增加3.88%,20.37%。可以看出,温度、添加剂对可燃气体的上升率有明显的促进作用。这主要是因为高温条件下,添加剂对C与CO2气化反应起催化作用。

图10 可燃烧气体上升率和CO2下降率随温度的变化

Fig.10 Charge of combustion gas rise rate and CO2 decrease rate values with temperatures

根据方程式(7)计算CO2下降率β值如图10(b)所示,由图10(b)可以看出,无论是含添加剂和不含添加剂煤粉与气体反应后,CO2下降率随温度升高都增加,与可燃气体上升率分析相一致。这是因为CO2气化为吸热反应,温度越高越有利于CO2的转化。同时可以看出,CO2下降率与可燃气体上升率有协同作用。在900~1 200 ℃条件下,与无添加剂相比,CO2下降率分别增加7.06%,13.75%,17.07%和27.20%。说明添加剂对降低CO2体积分数起到至关重要的作用。

3.2 工业试验效果分析

图11 煤粉喷吹速率为25 kg/min时的α,β

Fig.11 α,β when the pulverized coal injection rate is 25 kg/min

由图11可以看出,可燃气体上升率α值和CO2下降率β值分别为32.81%和59.68%。α值和β值是以未喷吹煤粉时的气体成分为基准计算的。可燃气体上升率α值和CO2下降率β值略大于含添加剂的沉降炉实验计算结果。这是由于实际生产中的温度较高,条件复杂,进而导致α值和β值出现波动。通过两个不同实验的对比,也进一步证明了含添加剂的沉降炉实验能很好的模拟实际情况,对实际生产中有重要的指导意义。

4 结 论

(1)热力学计算结果表明高温有利于CO2气化反应进行,并生成大量CO。

(2)热重实验结果表明煤焦质量损失是由于CO2气化行为造成的。加入添加剂后,气化开始温度降低了62 ℃,气化反应结束的温度降低了117 ℃,添加剂有明显的催化作用。

(3)沉降炉实验结果表明煤粉热解时H2和CO的含量较高,CH4和CO2的含量较低。含添加剂煤粉在1 200 ℃气化反应时,H2和CO的含量分别为10.08%和65.11%,显著高于无添加剂的4.99%和59.8%;CO2和CH4的含量分别为11.32%和0.51%,显著低于无添加剂的18.12%和0.49%。与无添加剂相比α值增加20.37%,β值下降27.20%。添加剂能显著提高气体H2和CO的含量。

(4)工业试验实验结果表明喷吹煤粉后CO2含量下降,CO含量升高,工业试验的结果与沉降炉实验结果相符。

[1] WANG A H,CAI J J,LI Xiuping,et al.Affecting factors and improving measures for converter gas recovery[J].Journal of Iron & Steel Research,2007,14(6):22-26.

[2] ZHANG B,WANG Z,YIN J,et al.CO2 emission reduction within Chinese iron & steel industry:Practices,determinants and performance[J].Journal of Cleaner Production,2012,33:167-178.

[3] YANG J,CAI J,SUN W,et al.Optimal allocation of surplus gas and suitable capacity for buffer users in steel plant[J].Applied Thermal Engineering,2016,115:586-596.

[4] LIN B,TAN R.Sustainable development of China"s energy intensive industries:From the aspect of carbon dioxide emissions reduction[J].Renewable and Sustainable Energy Reviews,2017,77:386-394.

[5] MOUSA E A,BABICH A,SENK D.Utilization of coke oven gas and converter gas in the direct reduction of lump iron ore[J].Metallurgical & Materials Transactions B,2014,45(2):617-628.

[6] DORIAN J P,CENTRAL Asia.A major emerging energy player in the 21st century[J].Energy Policy,2006,34(5):544-555.

[7] 黄于益,梁鼎成,解强.气流床气化炉的原料反应性评价、过程强化及环境影响[J].洁净煤技术,2019,25(1):21-28.

HUANG Yuyi,LIANG Dingcheng,XIE Qiang.Feed coal reactivity evaluation,process intensification and environmental impact of entrained-flow coal gasification[J].Clean Coal Technology,2019,25(1):21-28.

[8] GHOSH B,SAHOO B K,CHAKRABORTY B,et al.Influence of coke structure on coke quality using image analysis method[J].International Journal of Coal Science & Technology,2018,5(4):473-485.

[9] 房益华,杨志宾,李海宾,等.水蒸气/CO2/O2与无烟煤共气化过程研究[J].煤炭学报,2016,41(4):1018-1024.

FANG Yihua,YANG Zhibin,LI Haibin,et al.Study on co-gasification of steam/CO2/O2 with anthracite[J].Journal of China Coal Society,2016,41(4):1018-1024.

[10] MIDILLI A,DINCER I,AY M.Green energy strategies for sustainable development[J].Energy Policy,2006,34(18):3623-3633.

[11] DUTTA S,WEN C Y.Reactivity of coal and char.2.in oxygen-nitrogen atmosphere[J].Industrial & Engineering Chemistry Process Design & Development,1977,16(1):31-37.

[12] TONGHUA W.Proe characteristics of rapid-pyrolysis char[J].Journal of Fuel Chemistry & Technology,1987,11(15):1439-1484.

[13] 樊红莉,李风海,黄戒介.神木煤焦与流化床气化带出细粉的CO2气化特性[J].洁净煤技术,2019,25(1):98-102.

FAN Hongli,LI Fenghai,HUANG Jiejie.CO2 gasification properties of coal chars and fine chars from fluidized bed gasification of Shenmu coal[J].Clean Coal Technology,2019,25(1):98-102.

[14] MURSITO Anggoro Tri,HIRAJIMA Tsuyoshi,LISTIYOWATI Lina Nur,et al.Surface physicochemical properties of semi-anthracitic coal from Painan-Sumatra during air oxidation[J].International Journal of Coal Science & Technology,2018,5(2):156-166.

[15] YU J,ZENG X,ZHANG J,et al.Isothermal differential characteristics of gas-solid reaction in micro-fluidized bed reactor[J].Fuel,2013,103:29-36.

[16] WANG F,ZENG X,WANG Y,et al.Non-isothermal coal char gasification with CO2,in a micro fluidized bed reaction analyzer and a thermogravimetric analyzer[J].Fuel,2016,164:403-409.

[17] YUAN X Z,FAN S M,LIANG Z,et al.Investigations of both catalytic steam gasification of indonesian lanna coal and potassium catalyst recovery using K2CO3 as a catalyst[J].Energy & Fuels,2016,30(3):2492-2502.

[18] POPA T,FAN M,ARGYLE M D,et al.H2 and COx generation from coal gasification catalyzed by a cost-effective iron catalyst[J].Applied Catalysis A:General,2013,464(6):207-217.

[19] YU J L,TIAN F J,CHOW M C,et al.Effect of iron on the gasification of Victorian brown coal with steam:Enhancement of hydrogen production[J].Fuel,2006,85(2):127-133.

[20] SHAFIROVICH E,VARMA A.Underground coal gasification:A brief review of current status[J].Industrial & Engineering Chemistry Research,2009,48(17):7865-7875.

[21] HE P,LUO S,CHENG G,et al.Gasification of biomass char with air-steam in a cyclone furnace[J].Renewable Energy,2012,37(1):398-402.

[22] BEIERS H G,BAUMANN H,BITTNER D,et al.Pyrolysis of some gaseous and liquid hydrocarbons in hydrogen plasma[J].Fuel,1988,67(7):1012-1016.

[23] YASUO O,KENJI A.Highly active catalysts from inexpensive raw materials for coal gasification[J].Catalysis Today,1997,39(1-2):111-125.