移动阅读

邢耀文1,桂夏辉1,曹亦俊1,2,刘炯天1,2

(1.中国矿业大学 国家煤加工与洁净化工程技术研究中心,江苏 徐州 221116; 2.郑州大学 河南资源与材料产业河南省协同创新中心,河南 郑州 450000)

摘 要:颗粒气泡黏附指从颗粒与气泡相遇开始到液膜发生薄化破裂最后至三相润湿周边铺展形成稳定矿化气絮体的过程,是浮选中的核心作用单元。然而浮选颗粒气泡黏附机理至今仍不明确。黏附过程主要受颗粒气泡的表面物理化学性质及溶液化学条件影响,表面力及流体作用力协同支配微纳尺度下颗粒气泡间液膜薄化破裂行为。排液过程中气液界面的变形效应进一步增加了系统复杂性,上述因素使得颗粒气泡黏附的理论研究及试验探索步履维艰。早期关于颗粒气泡黏附的研究主要聚焦于黏附概率,其中宏观尺度下的诱导时间测试占据主导地位,通过诱导时间结果计算黏附概率。对国内外宏观尺度下颗粒气泡黏附概率模型及研究技术手段进展展开全面综述,并对现有技术瓶颈及局限进行分析。诱导时间测量仪及高速动态摄影技术大大促进了浮选工作者对颗粒气泡黏附的理解,“诱导时间与实际浮选回收率具有着良好的相关关系”也已经被广泛证明。然而因微纳尺度下的表面力及液膜薄化动力学信息的缺失导致宏观诱导时间并不能从基础层面揭示颗粒气泡的黏附机理,微纳尺度下颗粒气泡间相互作用力及液膜薄化动力学的定量测试表征是技术发展的必然趋势,其可为浮选微观矿化反应过程提供新的理论视角,同时也为难浮煤及难选矿浮选过程强化提供理论支撑。

关键词:浮选;颗粒-气泡;黏附;诱导时间

中图分类号:TD94

文献标志码:A

文章编号:0253-9993(2019)02-0582-06

收稿日期:2018-04-02

修回日期:2018-11-12

责任编辑:常明然

基金项目:中国博士后科学基金资助项目(2018M642369);国家重点研发计划资助项目(2018YFC0604702);国家自然科学基金资助项目(51774286)

作者简介:邢耀文(1989—),男,河北秦皇岛人,副研究员,博士。E-mail:cumtxyw@126.com

通讯作者:桂夏辉(1985—),男,安徽池州人,研究员。E-mail:guixiahui1985@163.com

邢耀文,桂夏辉,曹亦俊,等.颗粒气泡黏附科学——宏观尺度下颗粒气泡黏附研究进展及困境[J].煤炭学报,2019,44(2):582-587.doi:10.13225/j.cnki.jccs.2018.0427

XING Yaowen,GUI Xiahui,CAO Yijun,et al.Bubble-particle attachment science:Advances and dilemma in bubble-particle attachment on a macroscopic scale[J].Journal of China Coal Society,2019,44(2):582-587.doi:10.13225/j.cnki.jccs.2018.0427

XING Yaowen1,GUI Xiahui1,CAO Yijun1,2,LIU Jiongtian1,2

(1.Chinese National Engineering Research Center of Coal Preparation and Purification,China University of Mining and Technology,Xuzhou 221116,China; 2.Henan Province Industrial Technology Research Institute of Resources and Materials,Zhengzhou University,Zhengzhou 450000,China)

Abstract:Bubble-particle attachment is defined as the processes of film thinning and rupture from bubble-particle encounter,three phased contact line spreading and the formation of a stable mineralized gas floc,which is the key process in flotation.However,the underlying mechanism for bubble-particle attachment is not well understood.The attachment process is mainly influenced by the physical and chemical properties of particle and bubble,and the chemical conditions of the solution.The thinning rupture behavior of the thin liquid film between bubble and particle is controlled by the synergistic effect between surface force and hydrodynamic force.The deformation of gas-liquid interface further increases the complexity of the system,making the theoretical research and experimental exploration on bubble-particle attachment challenging.Early researches on attachment have been mainly focused on attachment probability.The induction time test on a macroscopic scale is the dominant and the attachment probability can be calculated based on induction time result.A comprehensive review on the current bubble-particle attachment probability models and the existing technical bottlenecks was carried out.The existing technical bottlenecks and limitations were also analyzed.Experimental techniques such as the induction timer and high speed visualization have significantly contributed to a better understanding of bubble-particle attachment.It has been demonstrated that the induction time correlates well with flotation recovery.However,surface forces and film drainage information between bubble and particle could not be identified,leading to the fundamental adhesion mechanism could not be revealed by macroscopic induction time.It is an inevitable trend of the development of technology to measure the interaction force between bubble and particle and the thinning dynamics of the thin liquid film on a nanometer scale.It can shed new light on flotation micro-mineralization process,and also provide a theoretical support for the flotation intensification of difficult-to-float coal and refractory ore.

Key words:flotation;bubble-particle;attachment;induction time

颗粒气泡黏附作为浮选过程中的基本作用单元直接决定着浮选效率的高低。颗粒气泡间液膜的薄化破裂是发生颗粒气泡黏附的前提,疏水性颗粒与气泡间液膜不稳定,容易自发破裂进而发生黏附;亲水性颗粒与气泡间液膜在热力学上则处于稳定状态,颗粒很难被气泡捕获。一般而言,黏附过程受颗粒与气泡间表面力及流体力协同控制,从微纳尺度下研究颗粒与气泡间相互作用力,探索颗粒气泡间液膜薄化时空演化机制,明晰液膜破裂机理具有重要的科学意义[1-2],也可为低阶煤、氧化煤等难浮煤及复杂难选矿物的分选过程强化提供理论指导。

颗粒气泡黏附一般指从颗粒与气泡相遇开始到液膜发生薄化破裂最后至三相润湿周边铺展形成稳定矿化气絮体的过程。

与颗粒气泡碰撞和脱附不同的是,黏附效率主要受颗粒气泡的表面物理化学性质及溶液化学条件影响。黏附过程中,颗粒气泡间液膜厚度通常在1 000 μm以内,时间尺度约为几十个毫秒,同时气泡表面还会在外力的作用下发生变形。上述因素给黏附的试验表征提出了很大的挑战,也直接限制了人们对浮选黏附机理的认知。早期关于颗粒气泡黏附的研究主要聚焦于黏附概率[3-5],其中宏观尺度下的诱导时间测试更是占据着主导地位,基于诱导时间结果进而计算黏附概率。笔者将对国内外宏观尺度下颗粒气泡黏附概率模型及研究技术手段进展展开全面综述,并对现有技术瓶颈及局限进行分析。

微纳尺度下的颗粒气泡黏附包含许多复杂的过程,很难用简单的数学模型来描述。历史上,SUTHERLAND[6]建立了势流条件下诱导时间与黏附概率间的函数关系,见式(1)和(2)。诱导时间定义为颗粒气泡间液膜发生薄化破裂直至完成三相润湿周边铺展所需的总时间。模型的出发点是一旦颗粒在气泡表面的滑移时间大于诱导时间即发生黏附。模型的局限在于一方面流场假设为势流场,即流线无旋性速度场;另一方面势流模型中计算结果对气泡与颗粒的尺寸比依赖性较弱。

Ea=sin2φa(1)

(2)

(2)

式中,Ea为黏附概率;φa为临界黏附角;ti为诱导时间;Rp为颗粒半径;Rb为气泡半径;U为气泡滑移速度。

在SUTHERLAND势流模型的基础上,YOON-LUTTRELL[7]进一步推导了不同气泡雷诺数Re条件下矿粒与气泡的黏附概率表达式,此时假设气泡周围流场仍遵从纵向轴对称:

当雷诺数Re<1时:

当1<Re<200时:

当200<Re<2 000时:

DOBBY-FINCH[8]进一步考虑了颗粒气泡碰撞极角的影响(式(3)),即非轴对称流场下的颗粒气泡黏附。在势流场中,碰撞极角恒为90°。

Ea=(sin φa/sin φc)2(3)

式中,φc为碰撞极角。

诱导时间是计算黏附概率的核心参数,国内外研究颗粒气泡黏附的技术手段同样主要聚焦于诱导时间的测试及表征。

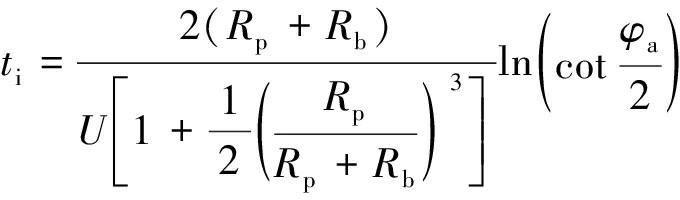

为了实现对诱导时间的直接测试,SVEN-NILSSON[9]提出诱导时间测量仪的概念,借助位移执行器驱动固定在毛细管尾端的气泡逼近平坦的矿物表面,通过控制颗粒与基板的接触时间实现诱导时间测试。EIGELES和VOLOVA[10]使用矿物颗粒铺展成的松散床层替代平坦的矿物基板。YE等[11-12]进一步对设备进行了改进,在固定接触时间下进行批量黏附试验,将当有50%概率观测到黏附发生时的接触时间定义为诱导时间。GU等[13]则利用高速摄像机直接记录颗粒气泡接触过程,用一40 W的扬声器膜片快速驱动气泡接近或远离样品,扬声器膜片位移系统具有更高的空间及时间分辨率。借助微型电脑和高速数据处理系统完成了诱导时间测量仪的自动化控制,其示意图如图1所示。至此,系统研究起始分离距离,气泡位移大小,颗粒气泡尺寸,接近速度及溶液化学环境对颗粒气泡黏附的影响成为了可能。

图1 诱导时间测量仪[13]

Fig.1 Schematic of the induction timer[13]

一般而言,诱导时间随着颗粒及气泡尺寸的增加而增加,随接触角的增加而减小。颗粒气泡尺寸增加意味着形成更大直径的液膜,因此需要更长的时间完成排液和三相润湿周边铺展,微泡的使用不仅有利于强化微细粒碰撞概率,对黏附概率的提高同样具有促进作用[14]。

流体动力学同样会对颗粒气泡黏附时间产生影响。目前流体力学因素对黏附的影响一般通过改变颗粒气泡间的碰撞速度来实现。GU等[13]发现随着碰撞速度的增加,诱导时间展现出减小趋势,这是由于高的碰撞速度会给液膜排液提供更高的排液驱动压力。流场环境对颗粒气泡黏附的影响仍需进一步深入研究。

溶液化学条件如离子、pH及浮选药剂等对诱导时间的影响因各因素间的交互作用则变得复杂的多。YOON和YORDAN[15]发现在5×10-6 M十二胺盐酸盐(DAH)存在条件下,石英颗粒的诱导时间随着氯化钾浓度的增加轻微下降,盐离子会对颗粒表面双电层的压缩效应减小静电斥力;当DAH浓度增加至5×10-4 mol/L时,KCl在10-3 mol/L以下范围内变化时对诱导时间几乎无影响;当KCl浓度进一步增加至10-3 mol/L时,诱导时间则随KCl浓度的增加显著增加,盐离子的存在使得十二胺盐酸盐的临界胶束浓度下降导致其在石英表面发生双层吸附,接触角下降是石英诱导时间骤增的主要原因。国内学者XU等[16]借助自制的诱导时间测试系统研究了十二烷和油酸对氧化煤与气泡间诱导时间的影响,发现油酸可显著降低氧化煤的诱导时间;CHEN等[17]借助诱导时间对油泡强化低阶煤浮选机理进行了揭示,油泡会显著降低低阶煤颗粒的诱导时间。

众多研究发现诱导时间与浮选回收率具有良好的相关关系[18-20],在给定的条件下,诱导时间越短,黏附概率及浮选回收率越高。然而诱导时间测量仪存在着一定的局限性,气泡变形和颗粒床层的松散状态均会给测试结果带来一定的不确定性;与此同时,诱导时间测量仪不能获得颗粒气泡间相互作用力及微纳尺度下的润湿膜排液动力学信息。

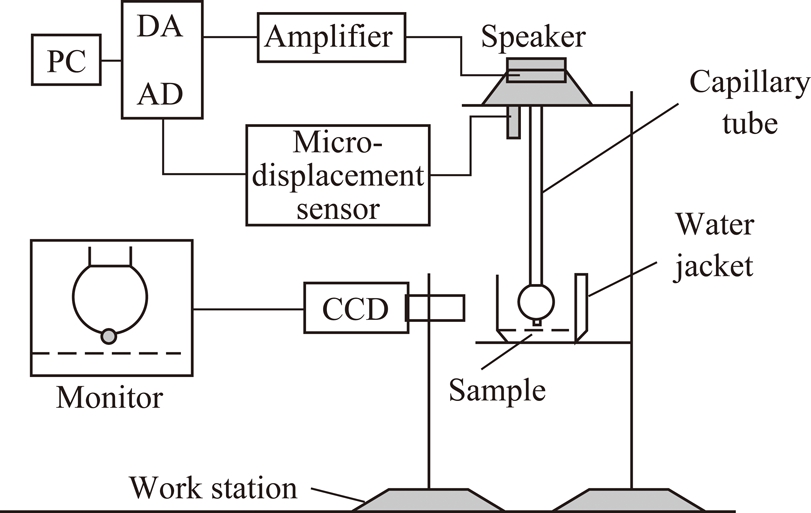

高速动态是另一种用于颗粒气泡黏附研究的有效手段:一种情形是颗粒向静止气泡沉降[21-22];另一种情形则是单气泡上浮与固体基板发生碰撞[23-31],如图2所示。在浮选槽内,颗粒气泡随机沿各个空间方向运动,一种极端情况是颗粒气泡发生“对头”碰撞,此时体系动能发生最大程度耗散,气液界面产生最大程度变形,通常将此时的接触时间定义为碰撞接触时间。更常见的情形是颗粒沿切向掠过气泡表面,该情形下的接触时间则为滑移接触时间。上文提到的颗粒气泡黏附概率模型均是假设颗粒在气泡表面做滑移运动。颗粒沉降法为直接研究滑移接触时间提供了可能。

图2 高速动态系统示意图:颗粒沉降法(左)[21-22],单气泡上浮法(右)[25]

Fig.2 Schematic of high speed visualization system:(left) Particles are falling towards a stationary bubble by gravity[21-22], (right) Single bubble rising method[25]

在给定流体动力学条件下,滑移接触模式为颗粒气泡间液膜薄化破裂提供了更长的接触时间。因此,滑移接触更有益于提高实际浮选颗粒气泡黏附概率[2]。与此相反,单气泡上浮法则更适用于探索“对头”碰撞接触模式。

颗粒形状及表面粗糙度显著影响诱导时间及浮选回收率。借助颗粒沉降法,VERRELLI等[21-22]发现不规则颗粒与气泡间的诱导时间与球形颗粒相比低于其一个数量级,不规则颗粒表面的尖角与颗粒气泡间形成较小尺度液膜进而加快液膜排液速度。HASSAS等[32]同样发现不规则表面凸起可有效触发液膜破裂,提高浮选回收率。LECRINAIN等[33]则研究了细长型的疏水玻璃纤维在气泡表面的黏附机制,碰撞极角决定最终的黏附模式为强力黏附或是弱黏附。具体来说,当极角低于临界角30°时,纤维长轴方向将与气液界面保持相切,长的三相润湿周边使得颗粒很难从气泡表面脱落;与此相反,短轴方向相切于气液界面,此时纤维易受周围流体环境扰动发生脱附。

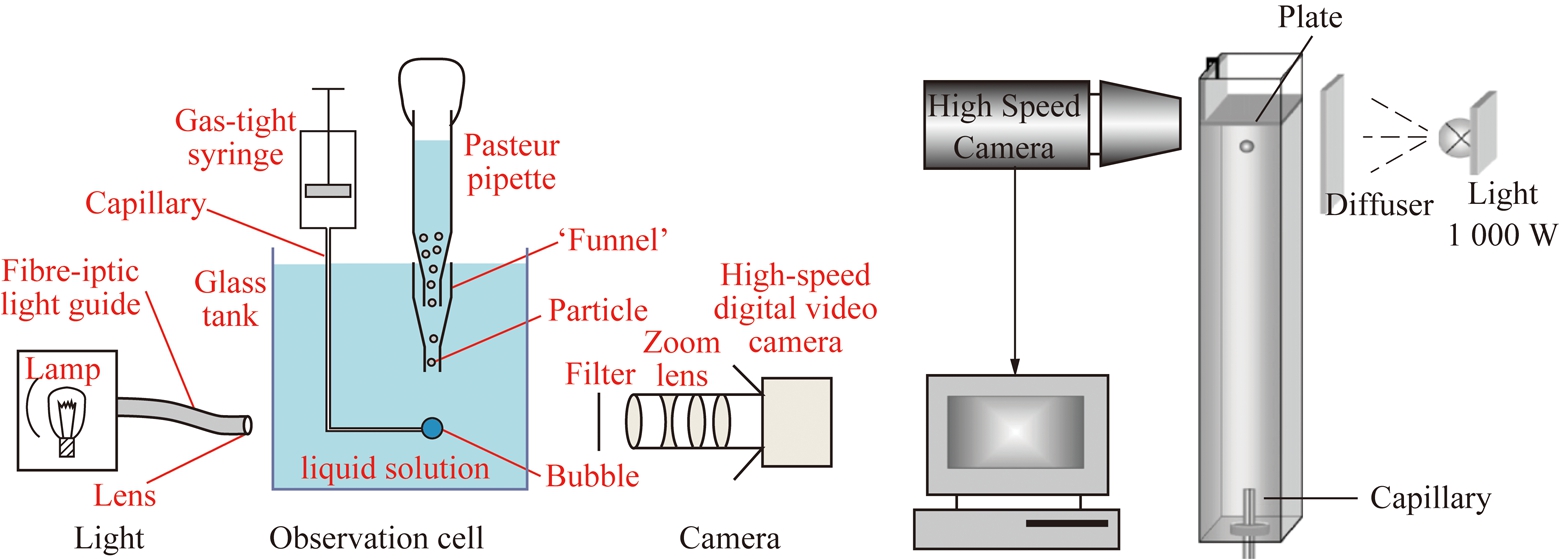

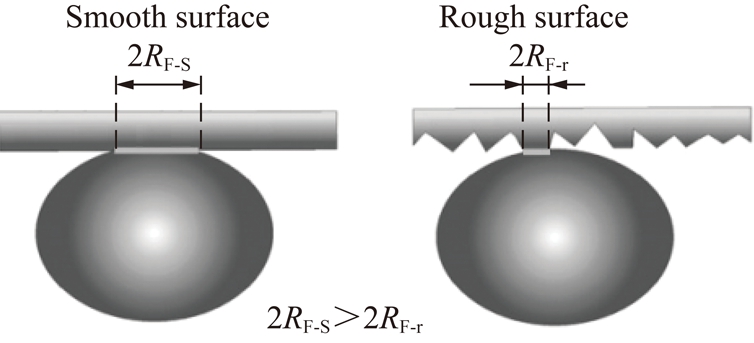

波兰学者KRASOWSKA等[27-28]采用单气泡上浮法系统研究了固体表面接触角和粗糙度对颗粒气泡黏附及三相润湿周边铺展动力学的影响,通过分析碰撞过程中气泡的速度云图确定黏附时间。气泡与不同表面粗糙度的聚四氟乙烯板间的碰撞及三相润湿周边铺展快照如图3所示。当聚四氟乙烯板粗糙度在50~80 μm时,在第1次碰撞过程中即观察到了黏附现象。当粗糙度小于1 μm时,历经5次“碰撞-反弹”后才发生黏附,由此可见,表面粗糙度有助于减小诱导时间。从理论角度来看,平坦固体表面间的液膜排液动力学可以由Stefan-Reynolds方程描述。当固液界面遵守在零边界滑移条件时,圆柱形平坦液膜排液动力学方程可表示为

(4)

式中,h为液膜厚度;t为时间;ΔP为液膜及液体体相压力差;μ为液体黏度;Rf为液膜半径。

当考虑边界滑移(即界面流体速度不为0)时,式(4)可进一步转化为完全滑移条件下的非对称性润湿膜,矫正因子f取4(固液界面仍遵守无边界滑移条件);对于对称性泡沫液膜,f取8。一般认为亲水性固液界面为无滑移界面,疏水性界面的边界条件则要复杂的多。而对于气泡表面,溶液中微量的表面活性剂污染即可使遵守无滑移准则。由式(5)可知,颗粒气泡间润湿膜排液速率与液膜半径成反比例关系,液膜半径越大,薄化速率越小。当固体基板变得越来越粗糙,粗糙基板与气泡间薄液膜被分解为若干个小半径液膜,液膜的破裂与否由基板表面最高凸起处的液膜行为决定,如图4所示。因此,与光滑颗粒相比,粗糙颗粒通常具有更短的诱导时间。与此同时,KRASOWSKA等[27]认为表面凸起间隙中的截留气体会引入额外的长程疏水作用力,进一步增加液膜薄化及三相润湿周边铺展速率。从另一方面看,表面粗糙度本身会显著影响颗粒表面的接触角,根据Wenzel模型,粗糙度会使得亲水性表面变得更亲水,也会使疏水性表面更疏水。聚四氟乙烯板作为典型的疏水性基板,微米级凸起的存在增加了其表面润湿性,减小诱导时间。国内学者李国胜等[34]借助单气泡撞板技术则研究了气泡在焦煤及褐煤表面的碰撞黏附过程,发现气泡更容易在疏水性较好的焦煤表面,展现出较少的碰撞次数和更长的三相润湿周边。

图3 气泡与不同表面粗糙度的聚四氟乙烯板间的碰撞及三相润湿周边铺展动力学快照[28]

Fig.3 Snapshots of the bubble collisions and three-phase contact spreading on Teflon plates with different roughness[28]

(5)

图4 不同粗糙度表面上形成的润湿膜示意[28]

Fig.4 Schematic of the formation of the wetting films on different surface roughness[28]

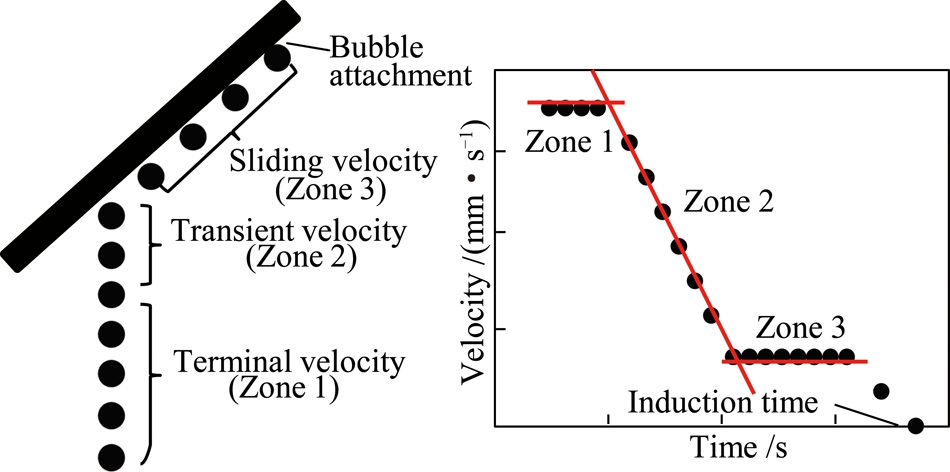

NAJAFI等[26]将水平放置的平板改为倾斜放置,使得单气泡上浮法研究滑移接触模式黏附成为了可能,如图5所示。基于此,研究了表面疏水性、异质性、温度和气体种类对气泡滑移速率和诱导时间的影响。随着温度、接触角和表面粗糙度的增加及气泡直径的减小,诱导时间减小。温度的增加减小了液体黏度进一步增加了气泡的自由上浮速度,由此产生了更强大流体压力促进颗粒气泡间液膜排液。对于给定的气泡,发现CO2气泡的诱导时间要低于空气、氧气和氢气泡,这可能是由于CO2气泡在滑移过程中部分气体发生了溶解,气泡直径减小,诱导时间下降。

图5 单气泡上浮撞倾斜基板示意[26]

Fig.5 Schematic of a single bubble rising towards to an inclined solid surface[26]

(1)通过诱导时间测量仪和高速动态摄影技术完成对诱导时间的测试对黏附概率计算和浮选产率预测具有一定的指导意义,大大促进了浮选工作者对颗粒气泡黏附的理解。然而,因微纳尺度下的表面力及液膜薄化动力学信息的缺失导致单凭宏观诱导时间完成对黏附概率及浮选产率的预测仍存在着较大的局限性。

(2)在流体阻力和表面力协同驱动下的颗粒气泡黏附一直伴随着液膜的薄化破裂及气液界面的变形效应,其过程中的3个基本科学问题可以概述为:① 流体阻力及表面力协同作用下的气液界面变形机制;② 多尺度液膜排液动力学;③ 界面变形过程中的力的动态演化机制。颗粒气泡间作用力、界面变形及液膜排液互相关联耦合。因此从基础角度来讲,诱导时间并不能从根本上揭示颗粒气泡的黏附机理,其仅是颗粒气泡间相互力、界面变形和液膜薄化破裂3因素作用下的一个综合反应。

(3)为了深入理解浮选机理,明晰微纳尺度下颗粒气泡间作用力及液膜排液动力学行为显得尤为迫切。特别是当颗粒气泡间距离小于200 nm时,表面力开支主导液膜薄化过程,颗粒气泡间作用力、界面变形及液膜排液互相关联耦合。因此微纳尺度下颗粒气泡间相互作用力及液膜薄化动力学的定量测试表征是技术发展的必然趋势,也是未来的浮选领域内的重点研究方向。其可为浮选微观矿化反应过程提供新的理论视角,同时也为难浮煤及难选矿浮选过程强化提供理论支撑。

参考文献

[1] XING Y W,GUI X H,PAN L,et al.Recent experimental advances for understanding bubble-particle attachment in flotation[J].Advances in Colloid and Interface Science,2017,246:105-132.

[2] NGUYEN A V,SCHULZE H J.Colloidal science of flotation[M].New York,America:Marcel Dekker Inc.,2004.

[3] HEWITT D,FORNASIERO D,RALSTON J.Bubble particle attachment efficiency[J].Minerals Engineering,1994,7(5-6):657-665.

[4] RALSTON J,DUKHIN S S,MISHCHUK N A.Wetting film stability and flotation kinetics[J].Advances in Colloid and Interface Science,2002,95(2-3):145-236.

[5] YOON R H.The role of hydrodynamic and surface forces in bubble-particle interaction[J].International Journal of Mineral Processing,2000,58(1-4):129-143.

[6] SUTHERLAND K.Physical chemistry of flotation.XI.Kinetics of the flotation process[J].The Journal of Physical Chemistry,1948,52(2):394-425.

[7] YOON R H,LUTTRELL G.The effect of bubble size on fine particle flotation[J].Mineral Procesing and Extractive Metallurgy Review,1989,5(1-4):101-122.

[8] DOBBY G,FINCH J.Particle size dependence in flotation derived from a fundamental model of the capture process[J].International Journal of Mineral Processing,1987,21(3-4):241-260.

[9] SVEN-NILSSON I.Effect of contact time between mineral and air bubbles on flotation[J].Kolloid-Z,1934,69(2):230-232.

[10] EIGELES M,VOLOVA M.Kinetic investigation of effect of contact time,temperature and surface condition on the adhesion of bubbles to mineral surfaces[C].Proceedings,1960:271.

[11] YE Y,KHANDRIKA S M,MILLER J D.Induction-time measurements at a particle bed[J].International Journal of Mineral Processing,1989,25:221-240.

[12] YE Y,MILLER J D.Bubble/Particle contact time in the analysis of coal flotation[J].Coal Preparation,1988,5(3-4):147-166.

[13] GU G X,XU Z,NANDAKUMAR K,et al.Effects of physical environment on induction time of air-bitumen attachment[J].International Journal of Mineral Processing,2003,69(1):235-250.

[14] XING Y W,GUI X H,CAO Y.Effect of bubble size on bubble-particle attachment and film drainage kinetics-A theoretical study[J].Powder Technology,2017,322:140-146.

[15] YOON R H,YORDAN J L.Induction time measurements for the quartz-amine flotation system[J].Journal of Colloid and lnterface Science,1991,141(2):374-383.

[16] XU M,XING Y,CAO Y,et al.Effect of dodecane and oleic acid on the attachment between oxidized coal and bubbles[J].Minerals,2018,8(2):29.

[17] CHEN S,YANG Z,CHEN L,et al.Wetting thermodynamics of low rank coal and attachment in flotation[J].Fuel,2017,207:214-225.

[18] ALBIJANIC B,AMINI E,WIGHTMAN E,et al.A relationship between the bubble-particle attachment time and the mineralogy of a copper-sulphide ore[J].Minerals Engineering,2011,24(12):1335-1339.

[19] ALBIJANIC B,SUBASINGHE G K N,BRADSHAW D J,et al.Influence of liberation on bubble-particle attachment time in flotation[J].Minerals Engineering,2015,74:156-162.

[20] ALBIJANIC B,BRADSHAW D J,NGUYEN A V.The relationships between the bubble-particle attachment time,collector dosage and the mineralogy of a copper sulfide ore[J].Minerals Engineering,2012,36-38:309-313.

[21] VERRELLI D I,BRUCKARD W J,KOH P T L,et al.Particle shape effects in flotation.Part 1:Microscale experimental observations[J].Minerals Engineering,2014,58(4):80-89.

[22] VERRELLI D I,KOH P T L,NGUYEN A V.Particle-bubble interaction and attachment in flotation[J].Chemical Engineering Science,2011,66(23):5910-5921.

[23] GU G,SANDERS R S,NANDAKUMAR K,et al.A novel experimental technique to study single bubble-bitumen attachment in flotation[J].International Journal of Mineral Processing,2004,74(1-4):15-29.

[24] ZAWALA J,KOSIOR D.Dynamics of dewetting and bubble attachment to rough hydrophobic surfaces-measurements and modelling[J].Minerals Engineering,2016,85:112-122.

[25] KRASOWSKA M,MALYSA K.Kinetics of bubble collision and attachment to hydrophobic solids:I.Effect of surface roughness[J].International Journal of Mineral Processing,2007,81(4):205-216.

[26] NAJAFI A S,XU Z,MASLIYAH J.Measurement of sliding velocity and induction time of a single micro-bubble under an inclined collector surface[J].The Canadian Journal of Chemical Engineering,2008,86(6):1001-1010.

[27] KRASOWSKA M,ZAWALA J,MALYSA K.Air at hydrophobic surfaces and kinetics of three phase contact formation[J].Advances in Colloid and Interface Science,2009,147-148:155-169.

[28] KRASOWSKA M,MALYSA K.Wetting films in attachment of the colliding bubble[J].Advances in Colloid and Interface Science,2007,134-135:138-150.

[29] KRASOWSKA M,KOLASINSKA M,WARSZYNSKI P,et al.Influence of polyelectrolyte layers deposited on mica surface on wetting film stability and bubble attachment[J].Journal of Physical Chemistry C,2007,111(15):5743-5749.

[30] KOSIORD,ZAWALA J,KRASOWSKA M,et al.Influence of noctanol and alpha-terpineol on thin film stability and bubble attachment to hydrophobic surface[J].Physical Chemistry Chemical Physics,2013,15(7):2586-2595.

[31] MALYSA K,KRASOWSKA M,KRZAN M.Influence of surface active substances on bubble motion and collision with various interfaces[J].Advances in Colloid and Interface Science,2005,114:205-225.

[32] HASSAS B V,CALISKAN H,GUVEN O,et al.Effect of roughness and shape factor on flotation characteristics of glass beads[J].Colloids and Surfaces A-Physicochemical and Engineering Aspects,2016,492:88-99.

[33] LECRIVAIN G,PETRUCCI G,RUDOLPH M,et al.Attachment of solid elongated particles on the surface of a stationary gas bubble[J].International Journal of Multiphase Flow,2015,71:83-93.

[34] 李国胜,韩加展,邓丽君,等.气泡在煤炭表面的碰撞和黏附过程[J].煤炭学报,2016,41(11):2841-2846.

LI Guosheng,HAN Jiazhan,DENG Lijun,et al.Collision and adhesion process of air bubbles on coal surface[J].Journal of China Coal Society,2016,41(11):2841-2846.