移动阅读

王 琦1,2,秦 乾1,2,高红科1,2,江 贝1,2,3,许 硕1,2

(1.山东大学 岩土与结构工程研究中心,山东 济南 250061; 2.中国矿业大学(北京) 深部岩土力学与地下工程国家重点实验室,北京 100083; 3.济南大学 土木建筑学院,山东 济南 250022)

摘 要:岩石黏聚力c和内摩擦角φ(以下简称c-φ参数)的准确测试是进行地下工程支护设计优化及信息化施工的基础。传统的岩石室内试验方法测试步骤繁琐,周期长、成本高,无法进行原位测定。数字钻探技术为现场准确测定岩石力学参数提供了新的途径,实现该技术的关键在于建立随钻参数与岩石c-φ参数间的定量关系。基于此,本文根据岩石切削破碎特征,建立了一种不预设破坏面的岩石切削力学模型,弥补了现有岩石切削力学模型将破坏面假设为平面,从而与岩石受切削时实际的破坏面特征存在差异的不足。基于滑移线理论推导了岩石极限切削力,得到了随钻参数DP(Drilling Parameters)与岩石c-φ参数关系式(DP-cφ关系式)。将利用自主研发的岩体数字钻探测试系统开展室内试验所得到的随钻参数与理论计算得到的结果进行对比分析,两者平均差异率为8.44%,验证了所建立的岩石切削力学模型和DP-cφ关系式的合理性和正确性。在此基础上,提出了岩石c-φ参数数字钻探测定方法,并通过室内试验进行了该方法与传统三轴试验方法测定结果的对比分析,结果表明:两种方法得到的岩石黏聚力和内摩擦角平均差异率均小于10%,证明了本文所提出的数字钻探测定方法的有效性和可行性。该方法实施方便、快捷,可实现现场工程岩体c-φ参数的原位测定。

关键词:数字钻探;c-φ参数;随钻参数;滑移线

王琦,秦乾,高红科,等.基于数字钻探的岩石c-φ参数测试方法[J].煤炭学报,2019,44(3):915-922.doi:10.13225/j.cnki.jccs.2018.0674

WANG Qi,QIN Qian,GAO Hongke,et al.A testing method for rock c-φ parameter based on digital drilling test technology[J].Journal of China Coal Society,2019,44(3):915-922.doi:10.13225/j.cnki.jccs.2018.0674

中图分类号:TU45

文献标志码:A

文章编号:0253-9993(2019)03-0915-08

收稿日期:2018![]() 05

05![]() 18

18

修回日期:2018![]() 08

08![]() 01

01

责任编辑:郭晓炜

基金项目:国家自然科学基金资助项目(51674154);山东省重点研发计划资助项目(2017GGX30101);中国博士后特别资助项目(2017T100491)

作者简介:王 琦(1983—),男,山东临沂人,教授,博士生导师,博士。Tel:0531-88392792,E-mail:chinawangqi@163.com

WANG Qi1,2,QIN Qian1,2,GAO Hongke1,2,JIANG Bei1,2,3,XU Shuo1,2

(1.Research Center of Geotechnical and Structural Engineering,Shandong University,Jinan 250061,China; 2.State Key Laboratory for Geo-mechanics and Deep Underground Engineering,China University of Mining & Technology(Beijing),Beijing 100083,China; 3.School of Civil Engineering and Architecture,University of Jinan,Jinan 250022,China)

Abstract:The accurate measurement of rock cohesion c and internal friction angle φ (hereinafter referred to as the c-φ parameter) is the basis of optimizing the design of underground engineering support and information construction.The traditional indoor test method has the characteristics of cumbersome testing steps,long cycle and high cost,and cannot carry out in-situ measurement.Therefore,it is necessary to develop an accurate and fast on-site testing method for rock c-φ.Digital drilling testing technology provides a new way for accurate and fast prediction of rock c-φ in-situ,and the key is to establish the quantitative relationship between drilling parameters and rock c-φ.According to the fracture characteristics of rock cutting,a rock cutting mechanics model without prior assumption of failure surface is proposed.This model makes up for the deficiency of the existing rock cutting mechanics model that assumes the failure surface as a plane and thus differs from the actual characteristics of the failure surface in rock cutting.The ultimate cutting force is deduced on the basis of the slip-line theory.Based on this,the relationship between drilling parameters (DP) and c-φ parameter (hereinafter referred to as the DP-cφ relationship) is established.In this paper,the digital drilling test is carried out by using the self-developed digital drilling test system.Compared with the results of theoretical analysis and laboratory test,the average difference is 8.44%,which verifies the rationality and correctness of the rock cutting mechanics model and the DP-cφ relationship.Therefore,a digital drilling measurement method for the rock c-φ parameter is proposed.Compared with the results of this method and traditional triaxial method through laboratory tests,the average difference rate of cohesion and internal friction angle obtained by the two methods are less than 10%,which proves the feasibility and effectiveness of the digital drilling method proposed in this paper.The method is convenient and fast,and can realize in-situ measurement of the c-φ parameter of the rock mass in the field.

Key words:digital drilling;c-φ parameter;drilling parameters;slip-line

岩石的黏聚力c和内摩擦角φ作为表征岩石强度性质的最基本参数(以下简称c-φ参数),其准确测试是进行地下工程围岩稳定性分析和支护方案设计的基础。岩石c-φ参数主要通过室内三轴试验方法确定,但该方法需采集现场岩样,并运送至实验室测试,周期长、成本高;对于开挖扰动后的围岩,力学参数发生了变化,其变化规律对围岩变形和支护受力影响显著,但室内试验方法无法对其进行及时测试。因此,需研究岩石c-φ参数快速测试方法。随钻参数是指钻机钻进过程中的运行参数,包括钻进速率、转速、扭矩及推进力,通过数字钻探测试技术[1-6]可对钻进过程中的随钻参数进行监测和部分参数定量控制。大量现场和室内的数字钻探试验研究已证明,随钻参数与岩石力学参数具有密切的相关性[7-10]。上述研究成果为岩石c-φ参数的快速获取提供了新思路。众多学者利用统计学、智能算法和能量分析等方法,建立了随钻参数与岩石抗压强度参数[11-14]及岩体结构面参数[15-16]的关系,但对其与c-φ参数的关系研究较少,限制了数字钻探测试技术的进一步发展。

室内试验[17]和数值模拟[18-21]表明,钻头单列切削刃瞬时切削深度较小时,岩石为韧性破坏模式,即岩石c-φ参数对岩石切削破坏过程起控制作用。因此,基于岩石切削破坏过程的力学分析,建立随钻参数与岩石c-φ参数关系具有良好的可行性。笔者提出不预设破坏面的切削刃破岩力学模型,基于滑移线理论推导岩石极限切削力,进而建立随钻参数与岩石c-φ参数的关系式(DP-cφ关系式)。并利用自主研发的岩体数字钻探测试系统进行室内试验,验证了该模型的合理性。在此基础上,提出了岩石c-φ参数数字钻探测定方法,并通过室内试验验证了该方法的可行性与有效性。该方法实施方便、快捷,可对岩石c-φ参数进行有效测定,为地下工程围岩稳定性分析和支护参数设计提供依据。

金刚石复合片钻头(PDC钻头)由金刚石复合片和胎体组成,金刚石复合片镶嵌于胎体中,形成切削刃,起到破碎岩石的作用,如图1所示。

图1 PDC钻头切削岩石过程示意

Fig.1 Three-dimensional schematic diagram of PDC drill bit

通过岩石切削试验[19]和数值模拟[20-22]研究发现,当钻头单列切削刃瞬时切削深度(以下简称切削深度H)较浅时,切削引起的岩石破坏遵循塑性破坏准则。

钻头单列切削刃的切削宽度一般为其切削深度H的10倍以上,即切削宽度远远大于瞬时切削深度,所以每个切削岩石的循环,切削刃都可近似看作线性运动;另外,PRYHOROVSKA 等[23]研究表明,线性切削与旋转切削没有本质上的区别。综上所述,可将岩石切削问题简化为平面应变问题。

根据上述对岩石切削破坏特征的描述,建立岩石切削力学模型时依据以下假设:

(1)因切削宽度远大于切削深度,可将岩石切削问题简化为平面应变问题;

(2)切削刃与岩石的接触面贴合紧密,对岩石施加均布斜向切削力;

(3)受切削区域岩石服从Mohr-Coulomb屈服准则;

(4)因被切削区域岩石重力远小于切削力,本模型不计岩石重力。

建立岩石切削力学分析模型,如图2所示。其中,切削刃与岩石接触面为x轴;κ为切削刃的后倾角;Ff为切削刃对其下方岩石的作用力;δ为作用力Ff与竖直方向的夹角,同时也是切削刃与岩石的摩擦角;η为切削刃面OA与岩石自由面OB的夹角;H为切削深度;q为岩石的极限切削力;γ为极限切削力倾角,表示极限切削力q与切削刃面法线方向的夹角;c为岩石黏聚力;φ为内摩擦角。

图2 岩石切削力学分析模型

Fig.2 Rock cutting mechanics analysis model

本文应力符号规定,正应力以压应力为正,拉应力为负,剪应力以企图使单元体发生逆时针旋转为正。图3中,塑性区中任一点E有α和β两条滑移线,Sα和Sβ分别为滑移线α和β的弧长,两条滑移线之间的夹角为2μ,μ=π/4-φ/2。

图3 塑性区任一点E的α和β两条滑移线

Fig.3 Slip lines α and β at any point E in the plastic region

设最大主应力σ1与x轴的夹角θ,并规定从x轴方向顺时针旋转到σ1方向转角为正。无重岩石沿α线和β线的平衡方程为

(1)

![]()

(2)

其中,p=(σ1+σ3)/2;R=psin φ+ccos φ为莫尔圆的半径,如图4所示。因为2μ=π/2-φ,所以sin 2μ=cos φ。

式(1),(2)可简化为

在α线上:

ln σ-2θcot 2μ=const

(3)

在β线上:

ln σ+2θcot 2μ=const

(4)

式中,

σ=p+ccot φ

(5)

图4 塑性区任一点E的极限应力圆

Fig.4 Limiting stress circle at any point E in the plastic region

1.3.1 切削刃面OA边界条件

边界法向方向的正应力为σn=qcos γ,切应力为τn=qsin γ。边界上任一点N应力边界条件值为pN和θN,则可绘制出该点的极限莫尔应力圆,如图5所示。

由极限莫尔应力圆中的几何关系可知:

(6)

τn=Rsin(π-2θN)

(7)

其中,R=[(pN+ccot φ)sin φ],代入式(6),(7)中得

pN=σn+csin φcos φ-

![]()

(8)

![]()

(9)

将σn=qcos γ,τn=qsin γ代入式(8),得

![]()

(10)

将式(10)代入式(5)得

ccot φ

(11)

1.3.2 自由面OB边界条件

OB边界条件上任一点M,如图2所示,其法向正应力σn=0,切应力τn=0。可绘制该点的极限莫尔应力圆,如图6所示。由该点极限莫尔应力圆几何特征可知

(12)

θM=η

(13)

图5 N点应力边界条件和极限莫尔应力圆

Fig.5 Stress boundary condition and the Limiting Mohr’s stress circle at point N

图6 M点应力边界条件和极限莫尔应力圆

Fig.6 Stress boundary condition and the Limiting Mohr’s stress circle at point M

将式(12)代入式(5)得

(14)

由式(4)可知,在一条β线上,存在特征关系ln σ+2θtan φ=const,对于OB边界和OA边界满足在同一β线上两点,存在:

ln σN+2θNtan φ=ln σM+2θMtan φ

(15)

则式(15)可化简为

(16)

将式(11)和式(14)代入式(16)并化简得

![]()

(17)

式中,![]()

式(17)是一个关于q的非线性方程,可利用迭代法求解,ξ=c/q一般小于0.3,为方便求解,可先设ξ=0.1,根据式(17)求得q值,然后求得ξ,再将ξ代入式(17)中,依次反复迭代求解直至达到需要精度,可得到岩石的极限切削力q。

钻头钻进岩体过程中,转速N、钻进速率v、扭矩M和推进力F可由钻机传感器实时测定。根据钻头组成结构与钻进岩体过程特征,由图1和图2分析可得切削深度H为

(18)

式中,m为钻头切削刃列数。

则由图2可得,切削刃截面的线荷载Fc为

(19)

式中,κ为切削刃的后倾角,如图2所示。

M包含两部分,切削扭矩Mc和摩阻扭矩Mf。如图3所示,Mc是由钻机提供用于切削岩石的力矩,通过Fc水平方向的分量对钻头中心取矩得到;Mf是由钻机提供用于克服钻头与其下方岩石摩擦作用的力矩,通过Ff水平方向的分量对钻头中心取矩得到。

如图7所示,钻头的半径为R,具有3列切削刃,第i列切削刃的长度为Li,某列切削刃任一截面距钻头中心O的长度为r,取任意微段dr,其上的作用力对钻头产生的扭矩:

dM=dMc+dMf=Fcrcos(κ+γ)dr+Ffrsin δdr

(20)

其中,Ff为孔底岩石与切削刃间的作用力;δ为钻头切削刃与岩石间的摩擦角,即tan δ为摩擦因数,则孔底岩石与切削刃间的摩擦力为Ffcos δtan δ=Ffsin δ。

将微段产生的力矩dM沿切削刃长度方向积分,并将所有列切削刃的力矩叠加得到钻机总扭矩M:

![]()

(21)

图7 钻头和任一列切削刃的示意

Fig.7 Drill cross section and section of a cutting edge

F是由钻机提供用于克服切削线荷载Fc和作用力

Ff的竖向分力。对于任意微段,钻头上的推进力为

dF=[Fcsin(κ+γ)+Ffcos δ]dt

(22)

将微段产生的推进力dF沿切削刃长度方向积分,并将所有列切削刃的推进力叠加得到钻机总推进力F:

F=[Fcsin(κ+γ)+Ffcos δ](L1+L2+L3)(23)

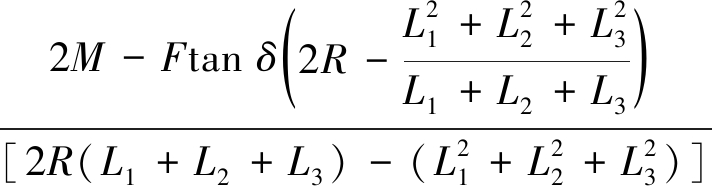

联立式(21),(23)消去未知力Ff得

![]()

(24)

将式(19)代入式(24),结合m=3得

![]()

(25)

将式(17)代入式(25),得随钻参数与岩石c-φ参数关系式:

![]()

(26)

为研究随钻参数与岩石力学参数的关系,笔者研发了岩体数字钻探测试系统,如图8所示。

图8 岩体数字钻探测试系统和本文研发的PDC钻头

Fig.8 Rock mass digital drilling test system and the PDC bit

该系统包括钻机装置、压力室、控制系统和液压泵站。当选用一种控制与监测模式,例如选择控制转速100 r/min、钻进速率100 mm/min,控制系统可自动绘制出随钻参数曲线。

本次试验所用钻头为本文研发的金刚石复合片钻头,如图8所示。采用方形的复合片制作钻头切削刃,使得钻进过程中复合片即使有磨损也不会改变切削刃形状和受力特征,尽量减少复合片磨损对测试数据的影响,采用方形复合片也使得与本文的理论假设更为符合。

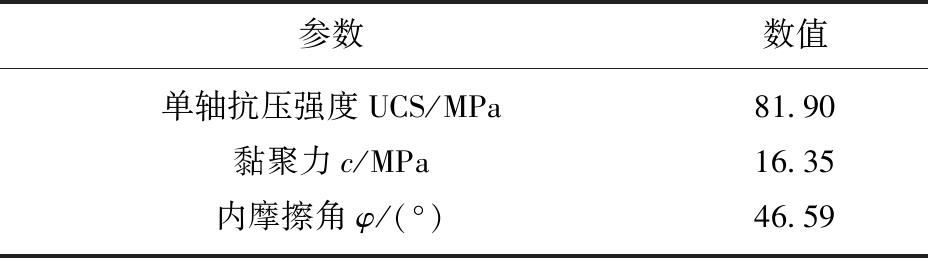

试验选用同一批花岗岩试件,如图9所示,试件尺寸为150 mm×150 mm×200 mm,对岩石实施室内三轴和单轴试验,测定其岩石力学参数,见表1。

表1 试验所用花岗岩力学参数

Table 1 Properties of the granite used for the experiments

图9 钻进前后花岗岩试件

Fig.9 Limestone and sandstone specimens before drilling and after drilling

本次试验采用控制钻进速率v和转速N、采集扭矩M和推进力F的控制与监测模式,设计5种试验方案,方案编号为n(n=1,2,3,4,5),钻进速率控制在110,140 mm/min,转速控制在200,250,300 r/min,具体试验方案见表2。

表2 具体试验方案

Table 2 Specific Laboratory test scheme

3.3.1 试验结果及切削扭矩取值

以方案1中典型试验数据为例,钻进速率v和转速N为被控制量,分别为110,200 r/min。图10为扭矩M和推进力F随钻进深度D变化曲线。

如图10所示,花岗岩不同方案下,M和F随Dh变化规律相似,可分为2个阶段:

图10 监测扭矩M和监测推进力F随钻进深度D变化曲线

Fig.10 Variation of total torque M and Thrust F with the drill bit depth D as measured by the Laboratory test

(1)在钻头没接触岩石前,M较小,接触岩石后,M在较小的D内急剧上升,此为上升阶段;

(2)在钻头钻进较小的深度后(大约在0.8 cm位置),M进入一个稳定阶段,随着D的增加,M在稳定值附近小幅度上下波动,这可能与岩石材质不均匀和复合片切削岩石所处阶段交替变化有关。

每块试件M和F的试验值取值方法相同,都取同一个试件数据稳定阶段的平均值。

3.3.2 理论分析参数选择

γ根据RICHARD[19]和HUANG等[20]的研究结果进行取值,κ对γ影响显著,κ越大,γ越小,本文所用钻头κ=15°,γ取18°;δ根据YAHIAOUI等[24]的研究成果取值为12°。

黏聚力c和内摩擦角φ取试件的三轴试验测定值,见表1。如图7所示,本文设计的钻头半径R=30 mm,具有3列切削刃,切削刃长度L1=18 mm,L2=18 mm,L3=27 mm,κ=15°,由图2可知,两边界的夹角η=90°+κ=105°,钻进速率v和转速N选用每个方案的设定值,见表2。将上述参数以及推进力F代入式(26),得到理论扭矩M。

3.3.3 理论分析与室内试验结果的对比与评价

绘制各方案室内试验和理论分析的扭矩M对比图,如图11所示。从图11可以看出,花岗岩各方案室内试验测得的扭矩M与理论值大致相符。

图11 各方案室内试验和理论分析扭矩M对比

Fig.11 Comparison of torque M between Lab results and theoretical results with various schemes n

为定量评价本文提出的理论或方法和常规试验方法测定结果的差异,现定义差异率指标ξ:

(27)

其中,thR为本文提出的理论或方法结果;exR为常规试验结果。该指标也将在本文其他章节继续沿用,含义相同。

由图11可知,各方案室内试验扭矩与理论值大致相符,两者平均差异率为8.44%。理论分析值一般比室内试验值偏小,这可能与室内试验扭矩取值时没有考虑钻头与孔壁的摩擦有关。室内试验与理论分析的对比结果说明了岩石切削力学模型以及随钻参数与岩石c-φ参数关系式的合理性和有效性。

基于本文建立的随钻参数与岩石c-φ参数关系式,现提出岩石c-φ参数数字钻探测定方法。该方法的实施将遵循以下3个步骤:

(1)利用数字钻进测定方法对岩石实施钻进试验,根据得到的随钻参数计算岩石极限切削力q。其中q由式(25)得到,计算公式为

(28)

(2)基于岩体数字钻探试验,得到单轴抗压强度Rc。

大量对比试验结果表明,岩石单轴抗压强度可通过数字钻探试验获得[11-13]。在莫尔-库伦屈服准则体系下,岩石单轴抗压强度Rc与c-φ参数的关系为

(29)

(3)结合上述两步骤得到的q和Rc,计算岩石内摩擦角φ和黏聚力c。

其中,内摩擦角φ和黏聚力c计算由式(17)和式(29)联立得到:

(30)

式中,![]()

利用本文第4节岩体数字钻探测试系统钻进花岗岩试块得到的随钻参数数据(图10)和岩石单轴抗压强度数据(表1),对上述数字钻探测定方法进行验证。

根据式(30)计算花岗岩各方案下数字钻进测定方法测定的内摩擦角φd和黏聚力cd,结合该岩石通过三轴试验获取的φ和c(表1)和式(27),得到两种方法内摩擦角差异率ξφ以及黏聚力差异率ξc,分析结果见表3。

表3 花岗岩c-φ参数测定对比分析

Table 3 Comparison and analysis of the c-φ parameters acquired by different methods

由表3可知,在转速和推进速度没有巨大差别的情况下,不同转速和钻进速率组合的各方案,花岗岩数字钻进测定方法与三轴方法得到的内摩擦角差异率为4.25%~10.80%,平均差异率ξφ=7.89%,黏聚力的差异率为5.28%~12.83%,平均差异率ξc=9.49%,总体差异率均较小,验证了本文提出的数字钻探测定方法的合理性和有效性;同时表明,钻头的转速N和钻进速率V对测定结果产生的影响较小,基于上述测定方法,采用不同转速N和钻进速率V的组合,均可较准确的测定出岩石的c-φ参数。

(1)根据岩石切削破碎特征,提出一种不预设破坏面的岩石切削力学模型。本模型弥补了已有的岩石切削力学模型将破坏面假设为平面,从而与岩石受切削时实际的破坏面特征存在差异的不足。基于滑移线理论推导岩石的极限切削力,以此建立DP-cφ关系式。

(2)利用岩体数字钻探测试系统钻进花岗岩试件,将得到的随钻数据与理论分析结果对比,两者平均差异率为8.44%,验证了岩石切削力学模型和DP-cφ关系式的合理性。

(3)基于随钻参数与岩石c-φ参数关系式,提出了岩石c-φ参数数字钻探测定方法,并进行了该方法与传统三轴方法测定结果的对比分析,结果表明:两方法得到的黏聚力和内摩擦角平均差异率均小于10%,证明了本文提出的数字钻探测定方法的有效性和可行性。

(4)本文提出的岩石c-φ参数数字钻探测定方法实施方便、准确度高,可对岩石c-φ参数进行有效测定。

参考文献

[1] GUI M W,SOGA K,BOLTON M D,et al.Instrumented borehole drilling for subsurface investigation[J].Journal of Geotechnical and Geoenvironmental Engineering,2002,128(4):283-291.

[2] 王琦,秦乾,高松,等.数字钻探随钻参数与岩石单轴抗压强度关系[J].煤炭学报,2018,43(5):506-512.

WANG Qi,QIN Qian,GAO Song,et al.Relationship between rock drilling parameters and rock uniaxial compressive strength based on energy analysis[J].Journal of China Coal Society,2018,43(5):506-512.

[3] 叶春时,唐胜利.PDC无心钻头结构参数与钻进速度的关系[J].煤炭学报,1996,21(5):506-512.

YE Chunshi,TANG Shengli.Structural parameters and penetration rate of PDC non-coring drill bit[J].Journal of China Coal Society,1996,21(5):506-512.

[4] YANG W W,YUE Z Q,THAM L G.Automatic monitoring of inserting or retrieving SPT sampler in drillhole[J].Geotechnical Testing Journal,2012,35(3):420-436.

[5] YUE Z Q,LEE C F,LAW K T,et al.Automatic monitoring of rotary-percussive drilling for ground characterization-illustrated by a case example in Hong Kong[J].International Journal of Rock Mechanics and Mining Sciences,2004,41(4):573-612.

[6] 杨晓峰,康勇,王晓川.岩石钻掘过程钻头受力动力学解析模型[J].煤炭学报,2012,37(3):1596-1600.

YANG Xiaofeng,KANG Yong,WANG Xiaochuan.Analytical dynamic model of the drill bit in rock drilling[J].Journal of China Coal Society,2012,37(3):1596-1600.

[7] TEALE R.The concept of specific energy in rock drilling[J].International Journal of Rock Mechanics and Mining Sciences and Geomechanics Abstracts,1965,2(1):57-73.

[8] AALIZAD S A,RASHIDINEJAD F.Prediction of penetration rate of rotary-percussive drilling using artificial neural networks-a case study[J].Archives of Mining Sciences,2012,57(3):715-728.

[9] KAHRAMAN S.Rotary and percussive drilling prediction using regression analysis[J].International Journal of Rock Mechanics and Mining Sciences,1999,36(7):981-989.

[10] WYK G V,ELS D N J,AKDOGAN G,et al.Discrete element simulation of tribological interactions in rock cutting[J].International Journal of Rock Mechanics and Mining Sciences,2014,65(1):8-19.

[11] HUANG S L,WANG Z W.The mechanics of diamond core drilling of rocks[J].International Journal of Rock Mechanics and Mining Sciences,1997,34(3/4):612.

[12] MOSTOFI M,RASOULI V,MAWULI E.An estimation of rock strength using a drilling performance model:A case study in Blacktip field,Australia[J].Rock Mechanics and Rock Engineering,2011,44(3):305-316.

[13] KARASAWA H,OHNO T,KOSUGI M,et al.Methods to estimate the rock strength and tooth wear while drilling with roller-bits[J].Journal of Energy Resources Technology,2002,124(3):125-132.

[14] YA AR E,RANJITH P G,VIETE D R.An experimental investigation into the drilling and physico-mechanical properties of a rock-like brittle material[J].Journal of Petroleum Science and Engineering,2011,76(3):185-193.

AR E,RANJITH P G,VIETE D R.An experimental investigation into the drilling and physico-mechanical properties of a rock-like brittle material[J].Journal of Petroleum Science and Engineering,2011,76(3):185-193.

[15] SCHUNNESSON H.RQD predictions based on drill performance parameters[J].Tunnelling and Underground Space Technology,1996,11(3):345-351.

[16] SCHUNNESSON H.Rock characteristics using percussive drilling[J].International Journal of Rock Mechanics and Mining Sciences,1998,35(6):711-725.

[17] TAN Z Y,WANG S J,CAI M F.Similarity identification method on formational interfaces and application in general granite[J].International Journal of Minerals,Metallurgy and Materials,2009,16(2):135-142.

[18] AKIN S,KARPUZ C.Estimating drilling parameters for diamond bit drilling operations using artificial neural networks[J].International Journal of Geomechanics,2008,8(1):68-73.

[19] RICHARD T.Determination of rock strength from cutting tests[D].Dissertation,University of Minnesota,1999.

[20] HUANG H,LECAMPION B,DETOURNAY E.Discrete element modeling of tool-rock interaction I:Rock cutting[J].International Journal for Numerical and Analytical Methods in Geomechanics,2013,37(13):1913-1929.

[21] JAIME M C,ZHOU Y,LIN J,et al.Finite element modeling of rock cutting and its fragmentation process[J].International Journal of Rock Mechanics and Mining Sciences,2015,80,137-146.

[22] ZHOU Y,LIN J.On the critical failure mode transition depth for rock cutting[J].International Journal of Rock Mechanics and Mining Sciences,2013,62,131-137.

[23] PRYHOROVSKA T O,CHAPLINSKIY S S,KUDRIAVTSEV I O.Finite element modelling of rock mass cutting by cutters for PDC drill bits[J].Petroleum Exploration & Development,2015,42(6):888-892.

[24] YAHIAOUI M,PARIS J Y,DELBÉ K,et al.Independent analyses of cutting and friction forces applied on a single polycrystalline diamond compact cutter[J].International Journal of Rock Mechanics and Mining Sciences,2016,85:20-26.