郑建伟1,2,鞠文君1,2,赵 曦3,吴建星1,2,任 硕1,2,赵朋朋4,王 帅5

(1.煤炭科学研究总院 开采研究分院,北京 100013; 2.天地科技股份有限公司 开采设计事业部,北京 100013; 3.晋能集团长治有限公司,山西 长治 046000; 4.中煤科工集团西安研究院有限公司,陕西 西安 710054; 5.中煤科工集团沈阳研究院有限公司 煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

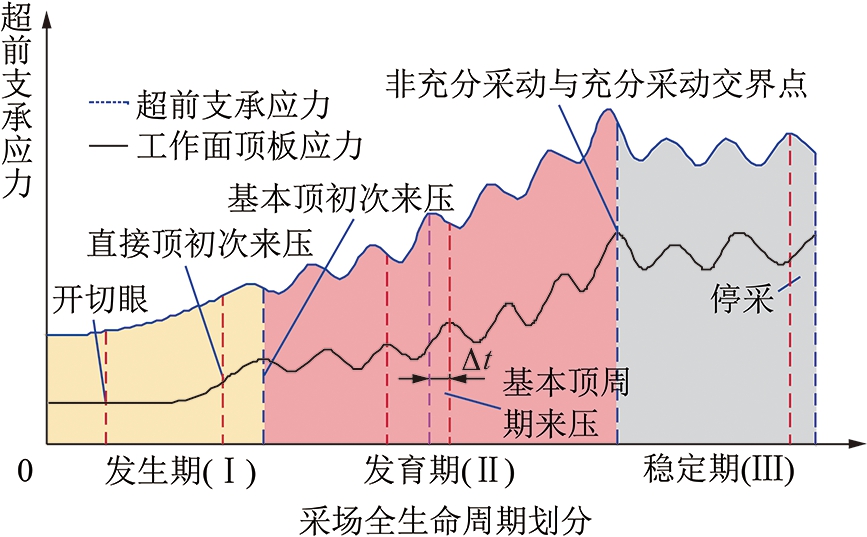

摘 要:井工开采过程中采场应力的分布及演化规律对于回采巷道及工作面围岩的稳定性控制至关重要。本文将开切眼到停采的全部过程称之为采场全生命周期,且将采场应力分为工作面超前支承应力和工作面顶板应力两部分,基于材料力学建立了采场全生命周期内覆岩结构模型得到了不同阶段超前支承应力的力学函数;借助UDEC软件来分析采动过程中覆岩结构的时空演化过程和超前支承应力的动态演化特征,得到了工作面超前支承应力和工作面顶板应力的协调非同步演化特征,认为单个周期来压内超前支承应力峰值会在空间和时间上超前于工作面顶板应力峰值出现,且二者均表现出周期来压前大于来压后的规律,在采场全生命周期内在采动达到非充分采动和充分采动交界点阶段先后达到极值,因此依据采场应力的演变规律将采场全生命周期分为发生期(Ⅰ)、发育期(Ⅱ)、稳定期(Ⅲ)3个阶段:发生期(Ⅰ)对应的是开切眼至基本顶初次来压,采场应力保持稳定的缓慢增长;发育期(Ⅱ)对应的是周期来压至非充分采动与充分采动阶段的交界点,采场应力保持不同的增长速率;稳定期(Ⅲ)对应的是充分采动直到停采阶段,采场应力保持着较为稳定的波动;通过对采场全生命周期及其应力的演化特征分析及划区可以预先对回采过程中的高位应力区进行判定,及早采取相应的措施,为采场的安全提供保障。

关键词:采场全生命周期;超前支承应力;工作面顶板应力;覆岩结构;力学分析

中图分类号:TD323

文献标志码:A

文章编号:0253-9993(2019)04-0995-08

收稿日期:2018![]() 04

04![]() 19

19

修回日期:2018![]() 12

12![]() 28

28

责任编辑:常 琛

基金项目:国家重点研发计划资助项目(2017YFC0804205);国家自然科学基金青年基金资助项目(51804159);中国煤炭科工集团有限公司科技创新创业资金-青年资助项目(2018-2-QN012)

作者简介:郑建伟(1989—),男,陕西榆林人,博士研究生。E-mail:zhengjanvy@163.com

ZHENG Jianwei1,2,JU Wenjun1,2,ZHAO Xi3,WU Jianxing1,2,REN Shuo1,2,ZHAO Pengpeng4,WANG Shuai5

(1.Beijing Mining Research Institute,China Coal Research Institute,Beijing 100013,China; 2.Coal Mining & Designing Department,Tiandi Science & Technology Co.,Ltd.,Beijing 100013,China; 3.Jinneng Group Changzhi Co.,Ltd.,Changzhi 046000,China; 4.Xi’an Research Institute Co.Ltd.,China Coal Technology & Engineering Group,Xi’an 710054,China; 5.State Key Laboratory of Coal Mine Safety Technology,CCTEG Shenyang Research Institute,Fushun 113122,China)

Abstract:The distribution and evolution characteristic of the stope pressure is a key factor to controlling sur-rounding rock in underground coal mining.The whole life cycle of stope is referred to the entire process from first cut to the termination of mining operation in this paper.The stope pressure consists of two parts including the advanced abutment pressure and mining face roof pressure.Aiming to analyze the dynamic evolution characteristic of the stope roof pressure,UDEC simulation analysis and different surrounding rock mechanical models of over-lying strata at corresponding multi-time-space conditions were applied.It is demonstrated in this study that the maximum advanced abutment pressure occurs earlier under time dimension and spatial dimension,as compared with the mining face roof pressure during a single periodic weighting process.When the mining face has advanced to the critical extraction point,the advanced abutment pressure and mining face roof pressure reach their extreme value successively.Thus,the whole life cycle of stope can be divided into three stages,which are initial stage (Ⅰ),growing stage (Ⅱ) and stable stage (Ⅲ).The initial stage (Ⅰ) corresponds to the period from first cut to first weighting,in which the stope stress increases softly.The growing stage (Ⅱ) is from the periodic weighting to the critical extraction point between non-fully mining disturbance and fully mining disturbance.From critical extraction to the finish line is defined as stable stage (Ⅲ).During stage Ⅱ,the stope stress increases faster than that in stageⅠ,and during the last stage Ⅲ,the stope stress changes stably.According to the dynamic evolution of stope pressure featured in life cycle of stope,it could be used to predict the high stressed zone,and the reinforcement support or pressure-relief methods could be applied and adjusted in advance,which can provide a safer mining environment.

Key words:advanced abutment pressure;roof pressure;the whole life cycle of stope;structure model;mechanical analysis

郑建伟,鞠文君,赵曦,等.采场全生命周期及其应力的时空演化特征分析[J].煤炭学报,2019,44(4):995-1002.doi:10.13225/j.cnki.jccs.2018.0527

ZHENG Jianwei,JU Wenjun,ZHAO Xi,et al.Dynamic evolution characteristic on stope pressure in whole life cycle of stope[J].Journal of China Coal Society,2019,44(4):995-1002.doi:10.13225/j.cnki.jccs.2018.0527

井工回收煤炭资源过程中采场围岩的稳定性控制对矿井的安全高效生产至关重要,人为开挖形成的回采工作面及巷道围岩内部应力的变化是引起采场围岩发生显著变形以及失稳的主要因素之一[1-2]。地下岩体在未遭受人为影响的情况下处于受力平衡状态,开掘巷道等人为工程的开展,破坏了围岩内部的应力平衡,会引起应力的重新分布。压力拱、砌体梁和传递岩梁等理论模型[3-11]的建立从力学和结构的角度(空间尺度)分析大范围内覆岩结构的演化特征;实验室不同尺度物理相似模拟[12-15]和数值模拟[16-19]尽可能真实的模拟现场情况来更直观的分析覆岩运移过程中围岩内部的应力分布;收集现场实测的[20-22]超前支承应力和工作面顶板应力的数据主要是针对特定区域特定时间内开展的单项研究。针对于从采场形成到停采的采场全生命周期范围(时间尺度)内采场覆岩的空间结构(空间尺度)的演变和对应的力学分析尚缺乏深入研究。

基于此,笔者借助材料力学建立了采场全生命周期内覆岩的结构模型,分析了采场全生命周期范围内覆岩空间结构在时间和空间条件下的动态演变特征,且给出了对应的力学模型解。最终对比分析采场应力中超前支承应力和工作面顶板应力的演化特征,对采场全生命周期进行划区,可以对回采过程中的高位应力区进行初判,确定相应的潜在危险区域,为采场的合理支护和安全生产提供保障。

井工回收煤炭资源过程中,回采工作面空间位置的变化会改变上覆岩层的空间结构形态,上覆岩层结构的动态平衡及失稳又会影响采场围岩煤岩体内部的应力分布[23]。随着回采工作面的推进,由弹性力学以及现场实测可知:受应力重新分布影响,回采工作面前方待采煤体中会形成一定范围的应力异常即超前支承应力范围,该范围内煤体内部的垂直载荷称之为超前支承应力,回采工作面则处于应力相对降低区,该处顶板应力的显现主要表现在液压支架工作阻力的变化,在此我们将工作面超前支承应力和工作面顶板应力统称为采场应力,且采场应力的演化决定了回采巷道围岩的支护方式及液压支架参数的选择。

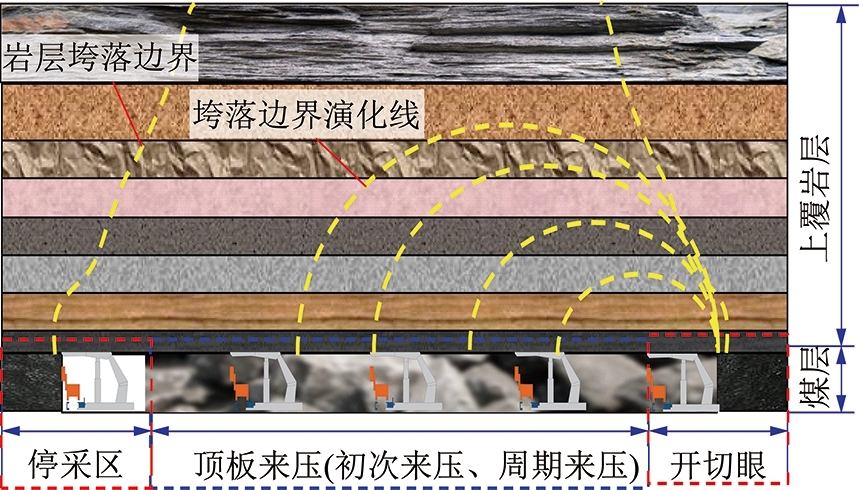

在本论文中我们将回采工作面的开切眼到停采的全部过程称之为采场的全生命周期过程,切眼的贯通意味着回采工作面通风系统的完成,可以认为是回采工作面的起点,同时也标志着采场的正式形成。回采工作面沿着走向方向的推进依次经历直接顶初次垮落、基本顶初次来压、周期来压以及停采。因此通过对采场在不同时间和空间位置参量下覆岩结构的演化进行分析,可以确定采场从生成(开切眼)、常规推进(顶板来压)和终止(停采)的全生命周期过程中不同阶段的采场应力的形成机理及演化规律。采场的生成(开切眼)、常规推进(顶板来压)和终止(停采)对应的空间划分如图1所示。

图1 采场全生命周期空间划分

Fig.1 Space division about generation,regular advancing, stopping of stope

开切眼的主要作用是回采及掘进设备的安装以及形成完整的通风回路以供后续煤炭资源的回收,切眼的贯通标志着采场的全生命周期的起点。开切眼掘进前,掘进期围岩煤岩体受地应力场作用而处于三向应力平衡状态,开切眼工程的掘进改变了围岩应力场的分布。开切眼形成的采煤等机械设备安装空间内,表面围岩处于临空状态(侧向应力为0),即一定深度范围内围岩煤岩体三向应力状态变为单轴压缩状态,超过一定深度又恢复到三向应力平衡的应力状态。常规开切眼过程中由于开掘的空间相对较小,且开切眼过程中上覆顶板围岩尚未造成结构性破坏,基本保持原地质赋存状态。开切眼导致的回采工作面煤壁侧及煤柱侧超前应力分布概化曲线如图2所示。

图2 开切眼区超前支承应力分布特征

Fig.2 General characteristic of abutment pressure of open- off cut zone

如图2所示,待回采煤壁侧因应力重新分布而形成一定范围的超前支承应力(σ),其主要由两部分组成,一部分为煤壁侧上覆岩层自重导致的垂直应力(σo),一部分为开切眼空间上部岩层自重与液压支架支撑力的合力传递至煤壁的应力增量(Δσ)。综合考虑常规开切眼宽度(沿走向方向)较小,所以忽略因开切眼导致的上覆岩层的移动、离层等活动造成的影响。

σ=σo+Δσ

(1)

σo=γh

(2)

G=γhL

(3)

![]() Δσdx=0.5(G-Ph)=0.5(γhL-Ph)

Δσdx=0.5(G-Ph)=0.5(γhL-Ph)

(4)

式中,σ为煤壁侧支承应力,MPa;σo为垂直应力,MPa;G为上覆岩层的自重,N;γ为上覆岩层的平均容重,N/m3;h为上覆岩层的厚度,m;L为开采空间沿走向方向的长度(在开切眼期间代表开切眼的宽度),m;l为超前支承应力的范围,m;Ph为回采工作面液压支架提供的支撑力,N。

联立式(1)~(4)可知:开切眼区域煤壁侧支承应力分布与开切眼空间形态、围岩参数和埋深呈正相关,与液压支架施加的支撑力呈负相关,且该区域内不进行回采作业,因此该阶段内煤壁侧的超前支承应力属于静载荷;该阶段内工作面内顶板对液压支架的作用也相对较弱,整体处于平稳阶段,在液压支架初撑工况条件下有较小的应力升高现象,但并不明显,在恒阻工况条件下,液压支架的工作阻力也随着顶板的微小变形而增加,代表着工作面顶板应力发生较小增加;综合以上超前支承应力以及工作面顶板应力在开切眼阶段的演变可以认为该阶段内采场应力整体处于低位应力状态且不发生明显波动。

2.2.1 直接顶初次垮落区覆岩力学分析

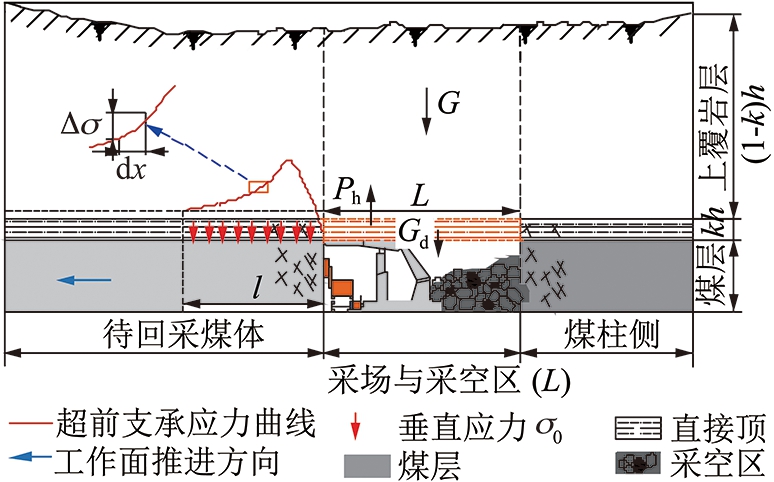

回采工作面设备安装及调试结束后从开切眼开始沿走向方向向前推进,直接顶悬顶面积在一定范围内则随着回采工作面推进距离的增大而增大,直接顶与基本顶岩层因为自身岩性不同而具有不同的极限挠度,若此时液压支架提供不了足够的支撑力则会出现离层现象,当直接顶岩层达到自身的极限挠度时直接顶发生垮落,此称之为直接顶初次垮落[24]。此时煤壁侧内部的超前支承应力主要由两部分组成,一部分为煤壁侧上覆岩层自重导致的垂直应力(σo),一部分为已采区直接顶上方至地表的岩重传递在煤壁侧的应力(Δσ),如式(5)所示,其中k为结构比,指开采导致的结构的垂向范围占采场深度的比例。对该过程中煤壁侧实体煤受力进行简化,考虑极限情况,认为直接顶自重(Gd)对于液压支架的应力与液压支架对直接顶应力(Ph)相等,如图3所示。联立式(4)和(5),将Ph=Gd代入得出式(6):

Gd=khLγ

5)

![]() Δσdx=0.5(G-Gd)=0.5(1-k)Lhγ

Δσdx=0.5(G-Gd)=0.5(1-k)Lhγ

(6)

在该阶段回采工作面推进过程中,L是稳定增加的,开采导致的结构的范围也是增加的,即结构比k随着L的增加而增大。对比式(4)与(6)可知在开切眼至直接顶初次垮落范围内,随着开采的进行,直接顶从原岩赋存稳定状态到初次垮落失稳状态的过程中,直接顶上覆岩层未形成铰接结构,工作面前方煤壁侧支承应力与工作面内顶板应力呈稳定增加的趋势,由于回采的空间范围仍然相对较小,所以该阶段内采场的应力增长的幅度较小。

图3 直接顶初次来压超前支承应力分布

Fig.3 Abutment pressure distribution of first direct roof collapse

2.2.2 基本顶来压区覆岩力学分析

直接顶初次垮落之后,基本顶继续保持大面积悬露,回采工作面继续推进,基本顶悬露达到初次断裂的极限跨距时,基本顶断裂形成三铰拱式平衡,即岩块ABC之间互相作用而保持平衡。当岩块ABC之间可以形成立体铰合,随着回采工作面的推进,岩块B可以发生回转运动,形成回转失稳;当岩块A和C对岩块B的作用力较小不足以维持岩块B的平衡而直接滑落作用在支架上形成滑落失稳;基本顶岩块的初次失稳(回转失稳和滑落失稳)并作用在采场液压支架上称之为基本顶初次来压。基本顶初次来压之后,基本顶岩层形成的立体铰接结构随着工作面的推进而周期性失稳来压,此过程称之为周期来压[26],因此在基本顶初次来压时工作面液压支架的工作阻力将达到自开切眼以来的最大值,也表示着工作面顶板应力达到该阶段内的最大值,基本顶初次来压覆岩结构变化如图4所示。

图4 基本顶初次来压覆岩结构变化

Fig.4 Abutment pressure distribution of periodic weighting and structure of roof

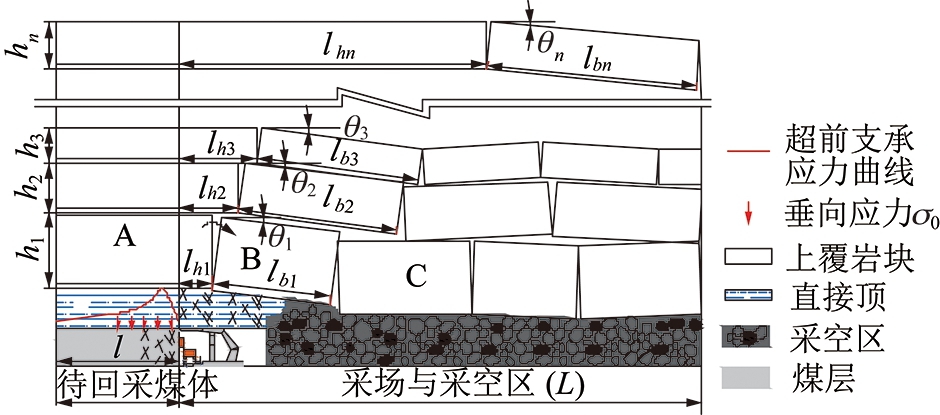

在基本顶周期性失稳的运动过程中煤壁前方的超前支承应力(σ)主要由3部分组成:第1部分为煤壁上覆岩层自重导致的垂直应力(σo);第2部分为采场上部岩层形成的空间结构外至地表的岩重传递至煤壁的应力(σ1),如式(7)所示;第3部分为已采区上覆岩层形成的铰接结构传递至煤壁的应力(f(x) ),如式(8)所示,该外部载荷主要与煤壁上部岩梁的悬露长度(lh)、不同层位三铰拱中间岩块回转的角度(θ)和不同层位岩梁形成的铰接结构对下部煤壁的传力系数(η)有关的函数,依据悬臂梁理论以及铰接岩块假说可知,随着上覆岩层悬臂梁长度的增加,f(x)值增大,三铰拱中间铰接岩块的回转角度(θ)的增加,f(x)值减小,且高位岩层结构的传力系数(η)小于下位岩层的传力系数,开采导致的上覆岩层结构受力模型如图5所示。

σ1=(1-k)Lhγ

(7)

[lh1h1γ1 +Φ1(lb1,h1,γ1,θ1)]+η2×

[lh2h2γ2 +Φ2(lb2,h2,γ2,θ2)]+…+

ηi[lhihiγi +Φi(lbi,hi,γi,θi)]

(8)

其中,f1(x),f2(x),fn(x)分别为开采形成的第1层、第2层以及第n层(不同层位)结构对前方煤壁的应力,MPa;Φ1,Φ2,Φn为不同层位结构中间岩块对下部煤壁的应力函数;η1,η2,ηn为不同层位结构的传力系数;γ1,γ2,γ3为不同层位岩层的容重,N/m3;h1,h2,h3为不同层位结构内岩块的厚度,m;lh1,lh2,lhn为不同层位结构内悬臂岩块的长度,m;lb1,lb2,lbn为不同层位结构内中间岩块的长度,m;θ1,θ2,θn为不同层位结构中间岩块回转角度,(°)。

图5 开采导致的上覆岩层结构受力模型

Fig.5 Stress model of overlying structure induced by excavation

当采动影响未波及地表,即尚未达到充分采动与非充分采动交界点时,工作面超前支承应力如式(9)所示:

![]()

(9)

随着工作面的推进已采空间产生的结构性扰动的范围逐步向上发展,且采动未造成关键层岩层破断时,煤壁上方多层岩层产生铰接结构,即采动扰动的空间增大(k增大)。当采动影响波及地表及覆岩关键层发生破断后(充分采动),即k=1,因此煤壁前方的超前支承应力(σ)主要由两部分组成:第1部分为煤壁上覆岩层的垂直应力(σo);第2部分为采场上部岩层形成的空间结构对煤壁施加的外部载荷(f(x)),如式(10)所示:

(10)

在单个周期来压内,周期来压前煤壁上方岩层悬露长度大于周期来压后的悬露长度,且铰接结构中间岩块的回转角度逐渐增大,因此周期来压后采场空间结构的演化对煤壁施加的外部载荷是减小的;当采动达到非充分采动与充分采动交界点时,即k=1时,对比分析式(9)和(10)可知,回采工作面超前支承应力的值达到回采工作面全生命周期过程中的极大值,回采工作面内液压支架的工作阻力也同时达到采场全生命周期过程中的极大值,此时顶板剧烈来压极易诱发动力灾害及其他衍生灾害。

当采动达到充分采动之后,回采工作面继续回采至终采线则完成了本采场煤炭资源的回收。终采线位置的确定对于收尾撤架空间围岩的稳定性有很大影响,主要可以分为2种情况:当停采工作面位于周期来压期间,若基本顶的断裂线和直接顶的破断线相互贯通,则基本顶岩块进行回转时,工作面液压支架的工作阻力增大,容易将支架压死,且不利于设备回撤的进行,但是永久煤柱超前支承应力受到停采时间的增加而从相对较低的值逐渐增大;当停采工作面位于周期来压前方时,岩块B在回转时液压支架的工作阻力相对较小,有利于采场的稳定性,保证设备回撤的安全进行,但是永久煤柱侧超前支承应力受到停采时间的增加从相对较高的值而增加,不利于巷道的维护,需要对巷道进行补强支护,保证巷道在设备回撤期间的安全性。

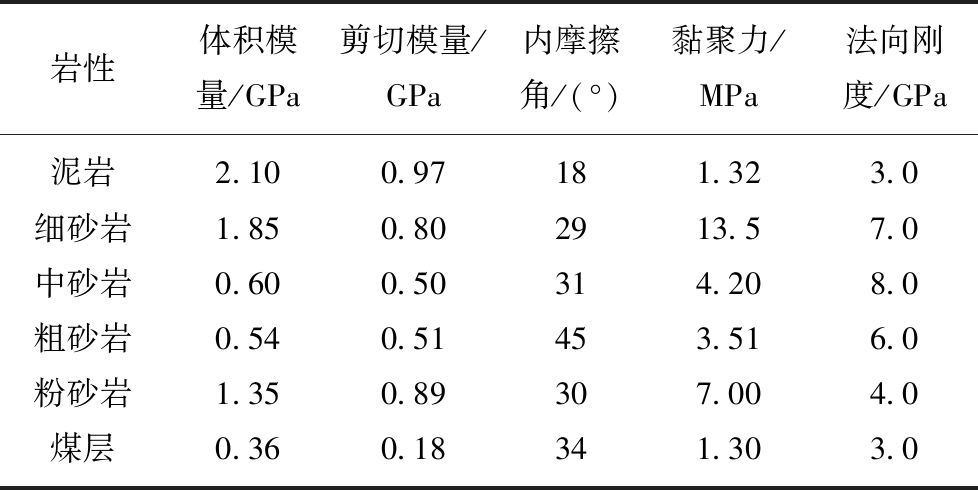

本文借助UDEC软件以某矿现回采工作面围岩地质条件为研究背景来揭示采场全生命周期内覆岩结构和超前支承应力的动态演化特征过程,模型高度设计为179.00 m,其中覆岩厚度为143.00 m,煤层厚度为6.15 m,底板厚度为29.85 m;模型宽度设计为200.00 m,其中两侧各留设40.00 m的边界煤柱,回采距离设计为220.00 m,煤层顶板物理力学参数和接触面力学参数见表1;模型左、右、下边界采用固定位移,左、右边界施加侧向载荷模拟回采工作面真实地应力环境,在距离煤层底板向下3.85 m(下部边界向上26.00 m)位置,且距离左右边界各30.00 m开始布置纵向载荷监测测线(测线长240.0 m)。

表1 顶板物理力学参数和接触面力学参数

Table 1 Mechanical parameters of the roof and the contact surface

图6 采场全生命周期覆岩结构及超前支承应力演化

Fig.6 Overlying structure deformation and advanced abutment pressure evolution on the whole life cycle of stope

如图6(a)所示,开切眼形成后工作面继续推进,依次出现直接顶离层且发生初次垮落(超前支承应力峰值为)、基本顶初次垮落导致的基本顶初次来压、周期来压、采动裂隙贯通地表进入充分采动以及充分采动范围内的周期来压直到停采。在采场全生命周期过程中受采动的影响而形成的覆岩结构逐步向外发展,超前支承应力也是动态变化的,在开切眼至基本顶初次来压阶段超前支承应力由平缓增长到该阶段的最大值,随后到达充分采动与非充分采动的交界点阶段超前支承应力达到采场全生命周期内的极大值,进入充分采动之后超前支承应力又表现出明显的周期性,如图6(b)所示。

采场应力主要包含工作面超前支承应力和工作面顶板应力2部分。在采场全生命周期过程中工作面超前支承应力和工作面顶板应力均随着覆岩空间结构的改变而变化,具有明显的协调非同步演化特征和区域性特征。基于采场应力的演化特征,将采场全生命周期分为发生期(Ⅰ)、发育期(Ⅱ)和稳定期(Ⅲ)3个阶段。发生期(Ⅰ)对应开采过程中的开切眼、直接顶初次垮落和基本顶初次来压3个阶段,该期间工作面超前支承应力和工作面顶板应力均保持稳定的缓慢增长,其中工作面顶板应力在回采接近基本顶初次来压时增长幅度和增速较大于工作面超前支承应力的增幅和增速,主要是上覆形成的铰接结构的首次失稳造成的。发育期(Ⅱ)对应开采过程中的周期来压直至充分采动和非充分采动交界点阶段(采动裂隙贯通地表),该期间工作面超前支承应力和工作面顶板应力均保持不同的增长速率;且在单个周期来压内,周期来压前工作面超前支承应力和工作面顶板应力均大于来压后的超前支承应力值和工作面顶板应力值,但是二者并非同步达到各自的峰值,原因是当工作面超前支承应力达到峰值时顶板发生断裂,垮落结构块体的动载效应是工作面顶板应力的一部分;当工作面回采至非充分采动和充分采动的交界点时,工作面超前支承应力和工作面顶板应力先后达到采场全生命周期过程中的极大值。稳定期(Ⅲ)对应的是充分采动和终采两个回采阶段,该期间工作面超前支承应力和工作面顶板应力又保持着较为稳定的波动,周期来压前工作面超前支承应力和工作面顶板应力均大于来压后的超前支承应力值和工作面顶板应力值。采场应力(工作面超前支承应力和液压支架工作阻力)演化特征曲线如图7所示。

图7 采场全生命周期超前支承应力演化特征曲线

Fig.7 Advanced abutment pressure evolution curve on the whole life cycle of stope

通过对采场全生命周期应力演化规律的分析及其相应阶段的确定,可以为回采巷道的支护设计优化和危险区域的预判提供可靠的理论基础。针对不同的阶段提供相对应的设计参数,有利于回采巷道围岩的稳定性控制且做到区域化精细支护设计(不同区域采用不同的支护形式、支护强度),从而在保障回采期间回采巷道安全的基础上达到更好的经济效果,如在开切眼后回采工作面初步回采过程中,超前支护范围和强度可以适当降低;借助采场应力演化规律对不同回采阶段的危险区域进行预判,提前确定高应力区以便及时给予相应的卸压或者加固措施,防止由于临时支护不及时导致的动力灾害及其衍生灾害;工作面顶板应力会滞后于超前支承应力而显现,在对工作面液压支架进行工作阻力分析时,需要在液压直接工作阻力达到最大值前就对工作面前方超前支承应力段煤体采取相应的补强措施。由上述分析可知尤其在非充分采动与充分采动的交界点前期,需要严密监测巷道断面收敛及煤壁内部应力的变化,在现场应力实测的基础上结合相邻工作面的生产经验对围岩煤岩体内部的应力水平进行合理预测,从而对冲击地压等动力灾害的发生进行预判,及早采取卸压措施,降低煤壁内部应力集中程度,防止此类灾害的发生;在设置终采线的时候,需要综合考虑周期来压和停采工作面的位置,尽量将停采工作面布置在周期来压后,有利于设备的回撤,增强回采巷道临时支护的强度。

对于采场应力演化特征本文做了理论和数值模拟方面的分析,后续需借助相关的物理模拟实验来对其进行进一步研究,一方面对理论研究提供实验基础,一方面可以具体分析得到的应力演化数据来进一步明确全生命周期划分的数理依据,最终结合上述分析结果,深入挖掘物理模拟实验过程中收集的数据,起到具有针对性的指导实践生产的作用。

(1)采场全生命周期(回采工作面开切眼到停采)过程中工作面超前支承应力和工作面顶板应力均随着覆岩空间结构的改变而变化,具有明显的协调非同步演化特征和区域性特征,认为周期来压内超前支承应力峰值会在空间和时间上超前于工作面顶板应力峰值出现,且二者均表现出周期来压前大于来压后的规律。

(2)依据采场应力的动态演化特征,将采场全生命周期分为发生期(Ⅰ)、发育期(Ⅱ)和稳定期(Ⅲ)3个阶段,发生期(Ⅰ)对应开采过程中的开切眼、直接顶初次垮落和基本顶初次来压3个阶段;发育期(Ⅱ)对应开采过程中的周期来压直至采动裂隙贯通地表阶段;稳定期(Ⅲ)对应的是充分采动和停采两个回采阶段。

(3)发生期(Ⅰ)内工作面超前支承应力和工作面顶板应力均保持稳定的缓慢增长,其中工作面顶板应力在回采接近基本顶初次来压时增长幅度和增速大于工作面超前支承应力的增幅和增速;发育期(Ⅱ)内回采工作面超前支承应力和工作面顶板应力均保持不同速率的增长,且当工作面回采至非充分采动和充分采动的交界点时,工作面超前支承应力和工作面顶板应力先后达到采场全生命周期过程中的极大值;稳定期(Ⅲ)内工作面超前支承应力和工作面顶板应力表现出稳定的波动。

(4)采场全生命周期内应力演化分析及划区,可以为回采巷道的区域化精细设计和危险区域的预判提供可靠的理论基础,以便提前采取相应的预防或者加固措施,保障采场的安全。

参考文献:

[1] WANG Guofa,PANG Yihui.Surrounding rock control theory and longwall mining technology innovation[J].International Journal of Coal Science & Technology 2017,4(4):301-309.

[2] KANG Hongpu.Support technologies for deep and complex roadways in underground coal mines:A review[J].International Journal of Coal Science & Technology 2014,1(3):261-277.

[3] 钱鸣高,缪协兴.采场上覆岩结构的形成与受力分析[J].岩石力学与工程学报,1995,14(2):97-106.

QIAN Mingggo,MIAO Xiexing.Mechanical analysis and formation of overburden structure in stope[J].Chinese Journal of Rock Mechanics and Engineering,1995,14(2):97-106.

[4] 黄庆享.采场基本顶初次来压的结构分析[J].岩石力学与工程学报,1998,17(5):521-526.

HUANG Qingxiang.Structural analysis of main roof stability during first weighting in longwall face[J].Chinese Journal of Rock Mechanics and Engineering,1998,17(5):521-526.

[5] 姜福兴,马其华.深部长壁工作面动态支承压力极值点的求解[J].煤炭学报,2002,27(3):273-275.

JIANG Fuxing,MA Qihua.Mechanical solution of the maximum point of dynamic abutment pressure under deep long-wall working face[J].Journal of China Coal Society,2002,27(3):273-275.

[6] 潘岳,顾士坦,戚云松.周期来压前受超前隆起分布荷载作用的坚硬顶板弯矩和挠度的解析解[J].岩石力学与工程学报,2012,31(10):2503-2512.

PAN Yue,GU Shitan,QI Yunsong.Analytic solution of tight roofs bending moment and deflection under swelling distributive supporting[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(10):2503-2512.

[7] 宋振骐,卢国志,夏洪春.一种计算采场支承压力分布的新算法[J].山东科技大学学报(自然科学版),2006,25(1):1-4.

SONG Zhenqi,LU Guozhi,XIA Hongchun.A new algorithm for calculating the distribution of face abutment pressure[J].Journal of Shandong University of Science and Technology (Natural Science),2006,25(1):1-4.

[8] 史红,姜福兴.充分采动阶段覆岩多层空间结构支承压力研究[J].煤炭学报,2009,34(5):605-609.

SHI Hong,JIANG Fuxing.The dynamic pressure rule of overlying strata spatial structures at the phases sub-critical mining[J].Journal of China Coal Society,2009,34(5):605-609.

[9] 李洪,代进.支承压力的弹性基础梁解算初探[J].矿山压力与顶板管理,2005,22(2):4-6.

LI Hong,DAI Jing.Numerical simulation method for stope underground pressure in whole process of longwall mining[J].Mine Pressure and Roof Control,2005,22(2):4-6.

[10] 宋振骐,刘义学,陈孟伯,等.岩梁裂断前后的支承压力显现及其应用的探讨[J].山东矿业学院学报,1984,1:27-39.

SONG Zhenqi,LIU Yixue,CHENG Mengbo,et al.Abutment pressure behavior before and after strata failure and its application[J].Journal of Shandong University of Mining and Technology,1984,1:27-39.

[11] ZHENG Jianwei,JU Wenjun,FU Yukai,et al.Dynamic evolution characteristic of abutment pressure in mining face under multi-time-space conditions[A].10th Asian Rock Mechanics Symposium[C].Singapore:2018.

[12] XUE Junhua,WANG Hanpeng,ZHOU Wei,et al.Experimental research on overlying strata movement and fracture evolution in pillarless stress-relief mining[J].International Journal of Coal Science & Technology,2015,2(1):38-45.

[13] 来兴平,单鹏飞,郑建伟,等.浅埋大采高综采矿压显现规律物理模拟实验研究[J].采矿与安全工程学报,2014,31(3):418-423.

LAI Xingping,SHAN Pengfei,ZHENG Jianwei,et al.Physical simulation on strata behavior of large mining height fully mechanized face in shallow-buried and thick seam[J].Journal of Mining & Safety Engineering,2014,31(3):418-423.

[14] 马庆云,钟道昌.采场支承压力分布及发展规律的研究[J].煤,1996,5(1):12-15,58.

MA Qingyun,ZHONG Daokui.Distribution and evolution law of abutment pressure in stope[J].Coal,1996,5(1):12-15,58.

[15] 高明中,冯震海.论采场前方支承压力的形成及应用[J].淮南工业学院学报,2000,20(2):5-8.

GAO Mingzhong,FENG Zhenhai.Formation and application of the front abutment pressure on longwall face[J].Journal of Huainan Institute of Technology,2000,20(2):5-8.

[16] 夏彬伟,龚涛,于斌,等.长壁开采全过程采场矿压数值模拟方法[J].煤炭学报,2017,42(9):2235-2244.

XIA Binwei,GONG Tao,YU Bin,et al.Numerical simulation method for stope underground pressure in whole process of longwall mining[J].Journal of China Coal Society,2017,42(9):2235-2244.

[17] 浦海,缪协兴.综放采场覆岩冒落与围岩支承压力动态分布规律的数值模拟[J].岩石力学与工程学报,2004,23(7):1122-1126.

PU Hai,MIAO Xiexing.Numerical simulation of dynamic falling of overlying rocks and abutment pressure in surrounding rocks for fully-mechanized top-coal caving stop[J] Chinese Journal of Rock Mechanics and Engineering,2004,23(7):1122-1126.

[18] 双海清.缓倾斜煤层采动卸压瓦斯储运优势通道演化机理及应用[D].西安:西安科技大学,2017:61-74.

SHUANG Haiqing.Advantageous channel evolution mechanism and application of pressure relief gas storage and transportation in gently inclined coal seam[D].Xi’an:Xi’an University of Science and Technology,2017:61-74.

[19] 司荣军,王春秋,谭云亮.采场支承压力分布规律的数值模拟研究[J].岩土力学,2007,28(2):351-355.

SI Rongjun,WANG Chunqiu,TAN Yunliang.Numerical simulation of abutment pressure distribution laws of working faces[J].Rock and Soil Mechanics,2007,28(2):351-355.

[20] WANG Jinhua,YU Bin,KANG Hongpu,et al.Key technologies and equipment for a fully mechanized top-coal caving operation with a large mining height at ultra-thick coal seams[J].International Journal of Coal Science & Technology,2015,2(2):97-161.

[21] 张李节,侯忠杰.浅埋工作面超前支承压力分布规律[J].矿山压力与顶板管理,1994,11(3):23-25.

ZHANG Lijie,HOU Zhongjie.Lead abutment pressure behavior of shallow working face[J].Mine Pressure and Roof Control,1994,11(3):23-25.

[22] 刘先贵.支承压力高峰位置的现场确定方法[J].西安矿业学院学报,1991,22(2):8-11.

LIU Xiangui.Method of determining the position of peak abutment in field[J].Journal of Xi’an Ming Institute,1991,22(2):8-11.

[23] 蔡美峰,何满潮,刘东燕.岩石力学与工程(第二版)[M].北京:科学出版社,2015.

[24] 钱鸣高,石平五,许家林.矿山压力与岩层控制[M].北京:中国矿业大学出版社,2010.