吕进国1,2,李守国3,赵洪瑞3,谯永刚3,唐 治1,2

(1.辽宁工程技术大学 力学与工程学院,辽宁 阜新 123000; 2.辽宁工程技术大学 矿山安全技术装备研究院,辽宁 阜新 123000; 3.煤科集团沈阳研究院有限公司,辽宁 沈阳 110016)

摘 要:为探索高地应力条件下的非常规卸压增透技术,研究了深部矿井高压空气爆破卸压机理,分析了地面与井下气爆致裂煤体的差异性,构建了高地应力条件下高压空气爆破卸压范围的理论计算模型,以丁集煤矿为工程背景,理论计算了气爆致裂煤体的卸压范围;详细介绍了高压空气爆破技术与装备,开展了高压空气爆破的地面实验,得到了有、无位移约束2种条件下混凝土试件气爆破坏效果与破坏特征,分析了气爆压缩波反射作用对试件的破坏影响作用;开展了丁集矿的井下现场试验,研究了气爆卸压增透效果,分析了气爆前后钻孔瓦斯流量、瓦斯抽采量、衰减系数与透气性系数的变化特征,结合以往经验类比与理论计算,得到了气爆后卸压增透的最佳范围。研究结果表明:在气爆压力达到60 MPa左右时,有、无位移约束的混凝土试件破坏程度很高,主要呈现出径向断裂特征;在淮南丁集煤矿气爆后的煤层钻孔瓦斯流量是无气爆的6~8倍,瓦斯抽采量是气爆前的4~7倍,透气性系数是未气爆的5~1 050倍,衰减系数是未气爆的0.4倍,气爆的最佳卸压增透半径不超过2 m;首次气爆使爆孔周围煤体的力学性质得到弱化,相当于爆孔周围发生了卸荷效应,在二次气爆与高地应力共同作用下形成了较大的松动破坏范围,从而达到卸压增透目的。

关键词:高压空气爆破;卸压增透;高地应力;钻孔瓦斯流量;瓦斯抽采量;透气性系数

中图分类号:TD235;TD712.6

文献标志码:A

文章编号:0253-9993(2019)04-1115-14

收稿日期:2018![]() 08

08![]() 07

07

修回日期:2019![]() 03

03![]() 11

11

责任编辑:郭晓炜

基金项目:国家自然科学基金资助项目(51504128,51804152);中国博士后科学基金资助项目(2016M600213)

作者简介:吕进国(1984—),男,辽宁阜新人,讲师,博士。E-mail:glvjinguo2005@163.com

LÜ Jinguo1,2,LI Shouguo3,ZHAO Hongrui3,QIAO Yonggang3,TANG Zhi1,2

(1.School of Mechanics and Engineering,Liaoning Technical University,Fuxin 123000,China; 2.Research Institute for Technology & Equipment of Coal Mine Safety,Liaoning Technical University,Fuxin 123000,China; 3.CCTEG Shenyang Research Institute,Shenyang 110016,China)

Abstract:To explore the unconventional technology for pressure relief and permeability enhancement under high geo-stress,the mechanism of pressure relief is studied by high pressure air blasting in deep mine.The difference of coal failure caused by air blasting between surface and underground is analyzed.The theoretical calculation model with pressure relief range of high pressure air blasting based on high geo-stress is established.Taking the Dingji Mine as an engineering example,the authors calculate the damage range of air blasting using the theoretical model.The technology and equipment of high pressure air blasting for pressure relief and permeability enhancement is introduced.The ground experiments of high pressure air blasting are carried out,and the damage effects and characteristics of concrete specimens are obtained with and without displacement constraints.The effect of compression wave induced by air blasting reflection on sample damage is analyzed.Based on the underground field tests,the effect of air blasting for pressure relief and permeability enhancement is studied.The transformation characteristics of gas flow,gas extraction,gas attenuation coefficient and permeability coefficient are analyzed before and after air blasting.Combined theoretical calculation and experience,the optimal range for pressure relief and permeability enhancement is obtained after air blasting.The results show that the damage extent of concrete samples with and without displacement constraints is remarkable and presents radial fracture characteristics under the nearly 60 MPa air pressure.In the Dingji Coal Mine of Huainan,the gas flow after air blasting is 6-8 times of that with non-air blasting,the gas extraction is 4-7 times of that before air blasting,the permeability coefficient is 5-1 050 times of that with non-air blasting,the attenuation coefficient is 0.4 times of that with non-air blasting,and the optimal pressure relief radius is no more than 2 m.The first air blasting weakens the mechanical properties of coal around the blasting hole,which is equivalent to the unloading effect around the blasting hole.Under the combined action of secondary air blasting and high geo-stress,a large range of loosening damage is formed,thus achieving the purpose of pressure relief and permeability enhancement.

Key words:high pressure air blasting;pressure relief and anti-reflection;high geastress;gas flow;gas extraction;permeability coefficient

吕进国,李守国,赵洪瑞,等.高地应力条件下高压空气爆破卸压增透技术实验研究[J].煤炭学报,2019,44(4):1115-1128.doi:10.13225/j.cnki.jccs.2018.1053

LÜ Jinguo,LI Shouguo,ZHAO Hongrui,et al.Technology of pressure relief and permeability enhancement with high pressure air blasting under high geo-stress[J].Journal of China Coal Society,2019,44(4):1115-1128.doi:10.13225/j.cnki.jccs.2018.1053

随着煤炭开采逐渐进入深部,煤矿动力现象既有高应力条件下的煤岩体冲击破坏,同时也兼具煤与瓦斯突出、瓦斯异常涌出的部分特征,难以界定为单一灾害类型,具有复合灾害的表现形式[1-3]。为了应对煤岩瓦斯动力灾害,我国较为普遍使用卸压增透与抽采(放)瓦斯相结合的方法,如交叉钻孔、超前钻孔、深孔松动爆破和深孔控制爆破、密集钻孔、大直径钻孔、水力冲孔、水力割缝、加砂致裂预抽等强化抽采瓦斯技术[4-7]。对于深部而言,深孔爆破是一种卸压增透效果较为理想的工艺技术,该方法可减弱煤岩体的应力集中程度,释放积聚的弹性应变能,增大煤体变形破坏松动范围,易于瓦斯的解吸,扩大抽采半径,从而降低冲击地压与瓦斯突出等动力灾害的发生几率。但鉴于安全性,国家对炸药的使用进行了诸多限制,为此,近年来发展了超临界二氧化碳高压爆破、高压空气爆破等技术[5-11],这些技术在煤矿深部卸压增透方面取得了良好的发展,每种爆破卸压技术都有自己的优缺点与适用条件。其中,自高压空气爆破致裂技术从匈牙利引进以来,在“十一五”期间不断展开室内低压气爆与地面高压气爆实验,经过不断改进与完善,在“十二五”期间已形成了小型化与自动化的成套技术与装备,并在双鸭山新安煤矿、重庆渝阳煤矿、淮南丁集煤矿等进行了现场试验,取得了一定的成果[5-7]。

本文主要介绍近年来高压空气爆破煤体这项新技术及其装备的研发概况,研究深部矿井高地应力条件下的高压空气爆破致裂卸压机理,提出高地应力条件下卸压增透最佳范围的理论计算方法;通过地面实验,展示该技术的成功运用与气爆破坏效果以及该技术装备的可靠性与稳定性;通过井下试验,展现深部矿井高地应力条件下的卸压增透效果,探讨需要完善以及未来要解决的技术问题。高压空气爆破致裂技术能够为我国煤矿区煤层气开发利用与煤岩瓦斯动力灾害防治提供重要的技术保障,具有很好的应用前景与实用价值。

无地应力条件下高压空气爆破对煤体的致裂作用主要是气爆载荷。气爆过程中距爆孔一定距离的测点动载应力状态时程曲线如图1所示[12]。高压空气爆破瞬间将产生高压冲击波,其所产生的径向压应力在极短时间内达到峰值,此时煤体介质单元体受到径向压应力与环向压应力的组合作用,图1(c)为单元体Ⅰ的受力状态,在此应力状态下爆孔周围煤体受到强烈的压缩作用而发生粉碎性破坏,形成破碎区。

图1 气爆应力状态示意

Fig.1 Diagram of stress state after air blasting

随后,在破碎区边界上冲击波衰减为应力波,并向煤体深部传播,由于应力波压应力峰值低于煤体的动抗压强度[13-16],煤体不再发生压缩破坏,但煤体单元由于径向受压而产生环向拉应力,此时煤体介质单元受到径向压应力与环向拉应力的组合作用,如图1(c)单元体Ⅱ的受力状态,在此应力状态下煤体内部会产生径向拉伸破坏;应力波通过后,煤体单元会发生回弹,将产生径向拉应力,此时煤体单元可能受到径向拉应力与环向拉应力的组合作用及径向拉应力与环向压应力的作用,如图1(c)单元体Ⅲ与Ⅳ的受力状态,这将有助于环向裂隙的产生;随着应力波不断衰减,不足以维持裂隙的继续扩展,最后形成裂隙区。

同时,气爆后的高压空气膨胀立即楔入裂隙空间,促使裂隙进一步扩展,但气楔作用对煤体裂隙扩展影响较小。随着应力波向煤体深部不断传播而快速衰减,无法满足煤体破裂所需的临界条件,只会对煤体产生震动损伤,不会发生破坏,形成震动区。气爆后最终的破坏示意形态如图2所示[10,11,13-16]。

图2 气爆致裂煤体示意

Fig.2 Diagram of cracking coal body caused by high pressure air blasting

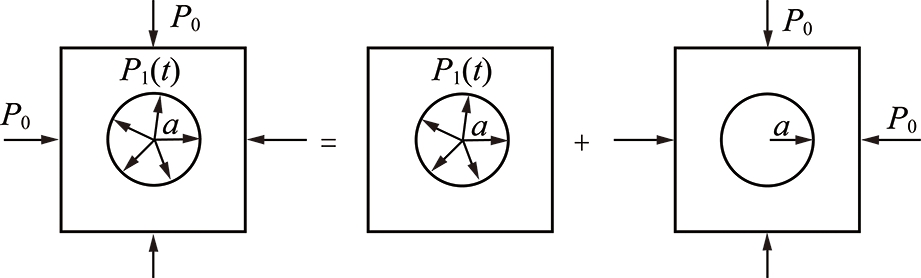

深部煤岩体的初始地应力状态对气爆效果起着很大的作用,气爆致裂效果是气爆动载荷与煤岩体初始应力叠加作用的结果[17],如图3所示,P0为地应力,P1(t)为初始气爆应力卸荷历程。

图3 应力叠加原理示意

Fig.3 Schematic diagram of stress superposition principle

高地应力条件下气爆过程中爆孔周围介质的应力状态与低应力或无地应力条件下相比,存在一些差异。深部钻孔由于卸荷作用会导致距爆孔中心较近的煤体抗压强度很低,气爆后相对会形成更大范围的破碎区;同样,随着远离爆孔中心向煤体深部继续传播,煤体单元将受到Ⅱ型受力状态而发生径向破坏,但应力波通过后,煤体单元的回弹不会出现径向拉应力,即不会出现Ⅲ与Ⅳ型的应力组合状态;当应力波传播至塑性区与弹性区之间时,会产生高度集中的环向压应力,这将对气爆后产生的环向拉应力有着很大的“抑制”作用,如图1(b)所示;若气爆对煤体所产生的环向拉应力高于该区域的环向压应力,煤体单元应力状态为Ⅱ型,当大于煤体的动抗拉强度时[13],裂隙继续扩展;若气爆所产生的环向拉应力低于初始环向压应力,煤体单元应力状态为Ⅰ,当大于煤体的动抗压强度时,裂隙继续扩展,最终形成裂隙区。

对于煤层卸压增透来说,煤体的最佳范围为裂隙区的扩展半径,在震动区内煤层瓦斯涌出量同样会有所增加,也起到一定的扰动增透作用,因此还需根据井下现场实测进行综合判定。

若要得到气爆后裂隙发育范围,必须掌握气爆前爆孔周围煤体的应力分布规律。可将爆孔与周围煤体的变形破坏看成是平面应变问题,在地应力P0的作用下,爆孔周围煤体根据应力分布特征可分为残余强度区、塑性软化区与弹性区[18],如图4所示,a为巷道半径,Rp为塑性软化区半径,Rb为残余强度区。

图4 钻孔卸荷作用的分区示意

Fig.4 Partition diagram of borehole unloading

2.1.1 弹性区

根据弹性力学理论可得弹性区应力解[2]为

(1)

![]()

(2)

式中,P0为原岩应力(或称为地应力),MPa;Rp为塑性区半径,![]() 为弹塑性区交界处的径向应力,

为弹塑性区交界处的径向应力,![]() 为弹性区的径向应力,

为弹性区的径向应力,![]() 为弹性区的环向应力, MPa。

为弹性区的环向应力, MPa。

在弹塑性交界处,即r=Rp时,有![]() 且应满足莫尔-库伦屈服准则

且应满足莫尔-库伦屈服准则

(3)

式中,![]() 为煤体的内摩擦角,(°);σc为弹性区煤体单轴抗压强度,MPa。

为煤体的内摩擦角,(°);σc为弹性区煤体单轴抗压强度,MPa。

联立式(1)~(3)可得在r=Rp时的径向应力

(4)

当r≥Rp时,把式(4)代入式(1)和(2),即可得到弹性区应力分布。

2.1.2 塑性软化区

塑性区煤体抗压强度![]() 随着煤体变形的增大而降低,如图5所示,可得

随着煤体变形的增大而降低,如图5所示,可得

(5)

![]()

(6)

式中,![]() 为塑性区抗压强度增量,

为塑性区抗压强度增量,![]() 为塑性区环向应变增量。将式(6)代入式(5)可得

为塑性区环向应变增量。将式(6)代入式(5)可得

(7)

式中,![]() 为塑性区煤体单轴抗压强度,MPa;λ为软化模量(降模量),

为塑性区煤体单轴抗压强度,MPa;λ为软化模量(降模量),![]() 为塑性区煤体环向应变;

为塑性区煤体环向应变;![]() 为弹塑性交界处的弹性应变。

为弹塑性交界处的弹性应变。

图5 弹塑性软化模型

Fig.5 Elastoplastic softening model

弹性区几何变形方程[18]为

(8)

式中,![]() 分别为弹性区环向应变和弹性区径向应变;E为煤体弹性模量,MPa;B0为常数,

分别为弹性区环向应变和弹性区径向应变;E为煤体弹性模量,MPa;B0为常数,![]() 为静态泊松比。

为静态泊松比。

塑性区径向应变与切向应变存在以下关系[19]:

(9)

![]()

(10)

![]()

(11)

式中,![]() 为塑性区径向应变增量;m为岩石膨胀系数,一般来说m=K[19],将式(9),(10)代入式(11),求解常微分方程,可得

为塑性区径向应变增量;m为岩石膨胀系数,一般来说m=K[19],将式(9),(10)代入式(11),求解常微分方程,可得

(12)

把式(12)代入式(7),并令![]() 称为脆性系数,如图5所示,其中,α为峰值点后期的斜直线与x轴夹角。

称为脆性系数,如图5所示,其中,α为峰值点后期的斜直线与x轴夹角。

(13)

在塑性软化区内煤体应满足莫尔-库伦屈服准则

(14)

式中,![]() 为塑性区煤体环向应力,

为塑性区煤体环向应力,![]() 为塑性区煤体径向应力,MPa。

为塑性区煤体径向应力,MPa。

不考虑体积力,则塑性区内满足平衡方程

(15)

将式(13),(14)代入式(15)解常微分方程,利用弹塑性交界处径向应力连续的边界条件可得

![]()

(16)

当Rb≤r<Rp,联立式(13),(14)与(16)可求出塑性区应力分布。

2.1.3 残余强度区

在残余强度区煤体单轴抗压强度等于塑性区与残余强度区交界面的抗压强度。

(17)

式中,Rb为破碎区半径,![]() 为残余强度区煤体单轴抗压强度,MPa;令

为残余强度区煤体单轴抗压强度,MPa;令![]() 则

则![]()

在残余强度区内煤体同样满足莫尔-库伦屈服准则

(18)

将式(18)代入式(15)求解常微分方程,利用塑性区与残余强度区交界处径向应力连续的边界条件

![]()

(19)

当a≤r<Rb,联立式(17)~(19)可求出残余强度区应力分布。

当r=a时,![]() 代入式(19),可得塑性区与残余强度区半径分别为

代入式(19),可得塑性区与残余强度区半径分别为

![]()

(20)

![]()

(21)

冲击波径向应力峰值σrd与环向应力峰值σθd在煤体内随传播距离的变化规律[10,11,13-16]为

(22)

σθd=-λdσrd

(23)

式中,a为爆孔半径,m;r为距爆孔中心的径向距离,m;α1为冲击波衰减指数,![]() 为煤体动态泊松比,一般约为0.8ν;λd为动侧压系数,

为煤体动态泊松比,一般约为0.8ν;λd为动侧压系数,![]() 为气爆瞬间作用于钻孔煤壁的初始压力峰值,MPa。

为气爆瞬间作用于钻孔煤壁的初始压力峰值,MPa。

冲击波衰减为应力波后,煤体任一点环向应力表达式与式(23)相同,煤体径向应力峰值为

(24)

式中,P2为破碎区边界面上径向应力峰值;rb为破碎区半径,m;α2为应力波衰减指数,![]()

若把![]() 与

与![]() 统称为

统称为![]() 与

与![]() 统称为σθθ,则根据叠加原理,可计算爆孔周围煤体初始应力与气爆动载荷叠加作用后的径向应力峰值σr与环向应力峰值σθ分别为

统称为σθθ,则根据叠加原理,可计算爆孔周围煤体初始应力与气爆动载荷叠加作用后的径向应力峰值σr与环向应力峰值σθ分别为

σr=σrr+σrd

(25)

σθ=σθθ+σθd

(26)

将其看成是平面应变问题,则轴向应力峰值σz:

σz=νd(σr+σθ)

(27)

根据畸变能强度理论,岩石任一点相当应力σi为

(28)

煤体单元体应力状态为Ⅰ时,若σi≥σcd,则发生受压破坏。其中,σcd为单轴动态抗压强度,σcd=ηcσc[13-16],ηc为增大系数,一般可取1~22,σc为单轴抗压强度,即将残余强度区![]() 塑性软化区

塑性软化区![]() 与弹性区σc统称为σc。

与弹性区σc统称为σc。

煤体单元体应力状态为Ⅱ时,若σi≥σtd,则发生受拉破坏。其中,σtd为单轴动态抗拉强度,σcd=ηtσc[13-16],ηt为增大系数,一般可取1~2,σt为单轴抗拉强度,认为![]()

气爆后的破坏范围可以采用计算机编程实现数值求解,即在爆孔周围生成高密度的网格点,分别计算气爆后每个网格点的径向应力与环向应力,根据残余强度区、塑性软化区与弹性区分别计算每个网格点的抗压强度与抗拉强度,采用式(28)进行判断,最后得到气爆的破坏范围。

以淮南丁集矿为例,若取采深H=800 m,上覆岩层的平均容重γ=25 kN/m3;假设爆孔均匀等压受载,P0=20 MPa;内摩擦角φ=30°;脆性系数M0=1;动态泊松比νd=0.25,则λd=0.33;近似取衰减系数α1=α2=2;爆孔半径rb=47 mm;煤体抗压强度σc=8 MPa,残余强度![]() MPa,增大系数ηc=10,则动抗压强度σcd=80 MPa,抗拉强度σt=0.5 MPa,增大系数ηt=1,则动抗拉强度σtd=0.5 MPa;作用在孔壁上的初始气体压力峰值P1=60 MPa。

MPa,增大系数ηc=10,则动抗压强度σcd=80 MPa,抗拉强度σt=0.5 MPa,增大系数ηt=1,则动抗拉强度σtd=0.5 MPa;作用在孔壁上的初始气体压力峰值P1=60 MPa。

经过计算,气爆孔开挖卸荷后塑性软化区距气爆孔中心的范围为0.33 m,如图6(a),(b)所示,爆孔周围煤体初始径向应力与环向应力全部为压应力,径向应力随着远离爆孔中心而逐渐增大,在弹性区内径向应力趋于稳定,约20 MPa;环向应力在塑性区与弹性区交界位置产生高度应力集中,约31 MPa,在弹性区内趋于原地应力,约20 MPa。

在无地应力的气爆载荷作用下,理论计算出破坏范围约为0.56 m。如图6(c),(d)所示,随着远离气爆孔,环向应力与径向应力峰值不断衰减,环向应力峰值为压应力,径向应力峰值为拉应力。

在初始应力与气爆载荷叠加作用下,经过计算距气爆孔中心的破坏范围约为0.28 m。如图6(e),(f)所示,距爆孔中心最近的煤壁区域受到最大径向压应力作用,55~60 MPa,远高于残余强度区的动抗压强度,但径向应力随着远离爆破孔呈现出先增大、后减小、再增大,最后趋向原地应力的分布规律;环向应力先出现拉应力,并随着远离爆孔中心而逐渐减小,后出现压应力,随远离爆孔中心而逐渐增加;当距爆孔中心0.33 m时,出现最大环向压应力,约为32 MPa,随着继续远离爆孔中心,环向压应力逐渐减小,最后趋向原地应力。

事实上,目前高压空气爆破压力较小,通常在相同的条件下气爆两次,若假设第一次气爆破坏范围的煤体失去了环向和径向的承载能力,如图7所示,即相当于气爆所破坏的范围同样发生了卸荷作用,等价于原来的爆孔半径增至为0.28 m,通过式(28)进一步计算,获得二次气爆的破坏范围为1.66 m,该范围就是气爆卸压增透的最佳理论计算半径。

图6 地应力、气爆载荷及其叠加作用下气爆孔围岩应力分布

Fig.6 Stress distribution of surrounding rock of blasting hole under the influence of geostress, air blasting and their superposition

图7 二次气爆后应力分布规律

Fig.7 Stress distribution after air blasting for the second time

高压空气爆破设备主要由高压空气加压系统、高压输送系统与爆破系统组成,关键装置如图8所示。

(1)高压空气加压系统主要由2台压缩机与1台增压泵组成。其中一台为螺杆压缩机,提供额定流量3.5 m3/min且工作压力为0.8 MPa的气源;另一台压缩机提供流量700 L/min且工作压力为35 MPa的气源,该压缩机后端连接一个容积为50 L且存储压力为35 MPa的高压钢瓶;高压增压泵可将系统气体压力由35 MPa增压至100 MPa。

图8 高压空气爆破装备

Fig.8 High pressure air blasting equipment

(2)高压输送系统主要由高压钢管、爆破软管、电磁安全阀门、矿用耐震压力表组成。高压钢管由铬钼合金钢材料制成,单根管长6~8 m不等,外径25.4 mm,内径12.7 mm,可承受140 MPa的压强;爆破软管是由双钢丝编制外层的橡胶软管,外径16 mm,内径5 mm,单根长度从5~100 m不等;电磁安全阀门可远程控制高压气体向爆破筒的流通与阻断;压力表实时监测管路内部的高压气体压力。

(3)爆破系统主要由爆破筒组成。爆破筒可分为单点爆破筒与多点爆破筒2种型号,单点爆破筒尺寸为φ50 mm×1 050 mm,多点爆破筒直径为φ60 mm×1 050 mm,其中多点爆破筒可以由多个爆破筒串联而成,可增大爆破煤体范围。

除此之外,还有井下防爆监控设备用来远程实时监测与钢管内部相连接的压力表数值及气爆地点的实际状况;对用于连接安全阀门的紫铜管与高压接头进行打水耐压强度测试,结果表明该管路与接头可承受100 MPa压力且保持40 min内无变形破坏;试制加工出不同厚度的爆破片,使其承受固定的气体压力时,能够快速发生变形破坏,使得高压气体瞬间释放。经过测试,厚度为0.5 mm,爆破片平均临界承压值为27 MPa,厚度为0.9 mm,临界承压为48.4 MPa,厚度为1.2 mm,临界承压为60 MPa左右,如图9所示。

图9 关键构件承压测试

Fig.9 Pressure testing of critical components

按照水泥与砂子不同配比,制作若干不同抗拉强度为0.25~1.00 MPa且长×宽×高为500 mm×500 mm×500 mm,600 mm×600 mm×600 mm与800 mm×800 mm×800 mm的爆破试件,试件中心位置留有爆孔,孔径分为65,70与75 mm三种,孔深分为400,450,500,550与600 mm五种。将高压空气爆破筒缠绕密封袋后置于气爆孔内,将水、石膏与减水剂按照一定的配比进行封孔。一种方案将爆破试件放在地面上,四周无任何约束,主要观测试件无位移约束时,试件的气爆破坏效果;另一种将爆破试件埋于表土之中,约束底端与四周的位移,主要观测有位移约束时,试件的气爆破坏效果。

在实验过程中,一般把高压钢管内的空气压力加到65 MPa左右,整个加压过程会持续约35 min,具体的增加时间见表1[5]。然后,开启高压阀门,高压空气迅速膨胀流入爆破筒,试件发生爆裂,爆破后管道压力降到40 MPa。

表1 系统增压时间

Table 1 System pressurization time

采用表2中4种不同的抗拉强度试件进行气爆,发现试件破坏程度均很高,这里选取了地面气爆实验2个实例进行效果展现,如图10所示,将试件四周与底部在位移约束的条件下进行气爆,发现靠近爆孔中心位置形成了很小的碎块,无法从表土层中完整取出,远离爆孔中心形成了较多的长约20 cm左右的碎块,从破坏形态上看,多数为径向断裂。

表2 试件配比

Table 2 Specimen proportioning

图10 位移约束气爆效果

Fig.10 Effect diagram of air blasting of single point

如图11(a)将试件放在地表上,四周无任何约束进行气爆,气爆后试件瞬间被炸裂,碎块四处飞溅,靠近爆孔中心位置成粉碎性块体,远离中心位置形成较大块体,如图11(b)与(c)所示。四周无约束的多组混凝土试件气爆后,通过拼接还原试件,同样发现其破坏主要为径向断裂,如图12所示。

图11 无约束气爆效果

Fig.11 Effect diagram of air blasting of multi point

图12 气爆后拼接试件效果

Fig.12 Effect diagram of splicing samples after air blasting

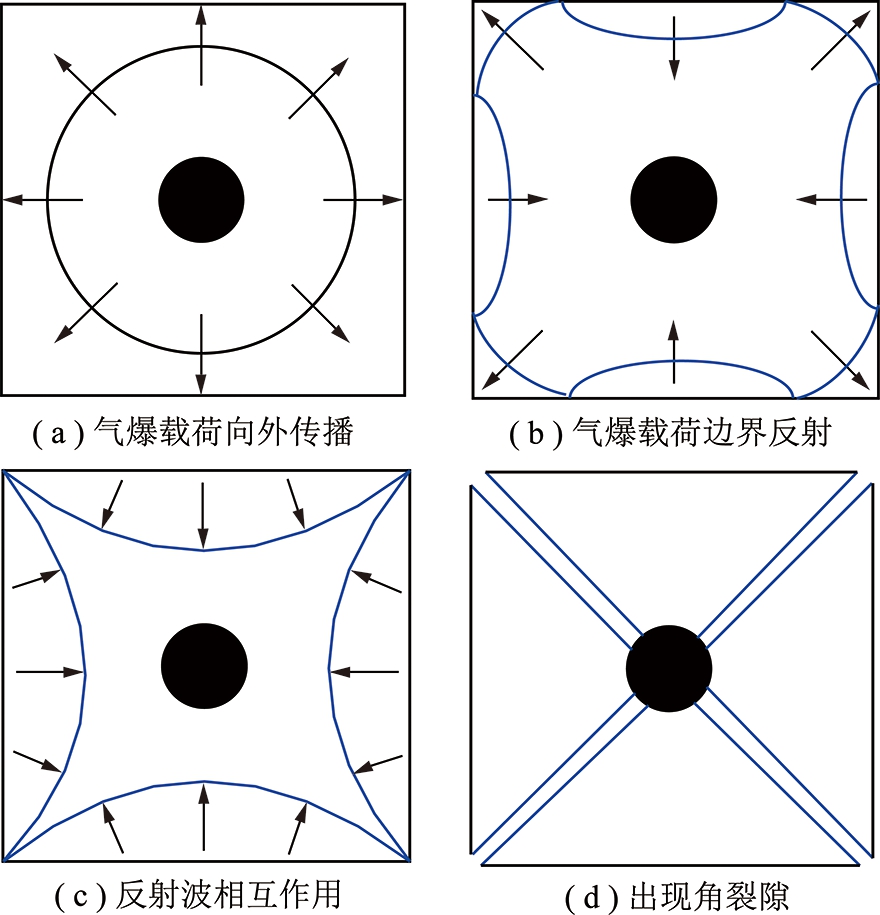

以上水泥试件的气爆实验破坏效果与无地应力条件下高压空气爆破理论分析基本一致,但也有所不同。前述理论认为爆孔中心距煤岩层分界面足够远,气爆产生的压缩波在传递过程中被煤体介质不断地消耗吸收,不会发生反射作用或反射作用对煤体的破坏影响很小,但水泥试件分界面(边界面)距爆孔中心很近,需考虑压缩波的反射作用。

在水泥试件气爆过程中,当压缩波入射到分界面时,会发生反射而形成拉伸波,拉伸波与入射的后续压缩波发生相互作用以及不同边界面所反射的拉伸波相互作用,将导致在分界面附近形成拉应力,若拉应力满足材料动态的断裂准则,则将引起材料的破坏,当裂口足够大时,整个碎块或裂片将会携带动量而飞离。在反射作用下会产生几种典型的破坏形态,其中一种典型的破坏被称为角裂破坏,如图13所示[13]。通过图12试件的破坏形态来看,在前后2个侧面且临近4个角位置处出现了2~3处角裂,说明了在水泥试件的气爆实验中,压缩波的反射作用对试件的破坏也起着重要的作用。

图13 反射作用引起试件角裂示意

Fig.13 Schematic diagram of corner failure of the test specimen caused by reflexes

综上,地面实验说明了研发的高压空气爆破技术取得了成功,技术装备可靠,为深部气爆致裂煤体的现场应用打下了坚实基础。另外,实践也证明:① 高压空气进入高压钢管后,管道温度较低,尤其在卸压阀门处会结成冰霜。在地面气爆后,现场周围一定时间内温度较低,爆破后液化的水滴附在周围的试件与爆破筒表面上。以上充分说明了高压气体快速释放而膨胀,同时吸取大量热量,导致周围温度下降,所以出现了上述2种现象。② 气爆后,不会产生火花。③ 气爆瞬间会释放出大量的空气,可快速稀释所解吸的瓦斯。因此,对钻孔深部煤体进行高压空气爆破,不会引起瓦斯与煤尘爆炸。

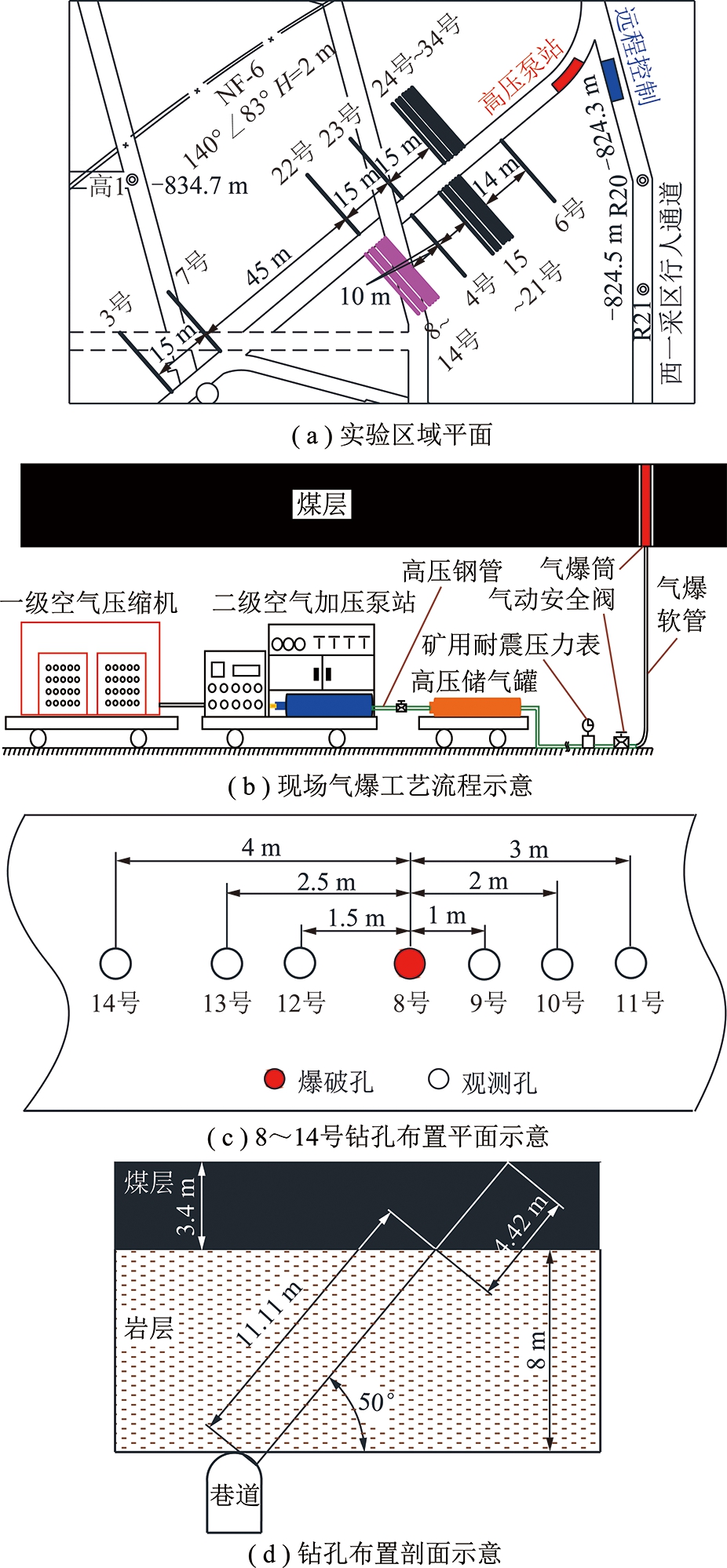

现场试验选择在淮南丁集煤矿西一13-1轨道大巷联络巷,试验煤层为13-1煤层,此煤层松软且为突出危险煤层。经过课题组布点实测瓦斯参数,得到煤层瓦斯压力最大值为1.25 MPa,瓦斯含量6.11 m3/t,对测压钻孔的瓦斯流量测定,计算得到煤层透气性系数为0.02 m2/(MPa2·d),透气性差。

在选择的试验巷道,根据测试用途主要分为3种钻孔:第1种为爆破钻孔,用来进行气爆;第2种为自然排放钻孔,气爆后用多级流量计测量钻孔瓦斯流量;第3种为抽采钻孔,气爆后接入瓦斯抽采系统。具体的钻孔用途与参数见表3。

表3 钻孔参数

Table 3 Boreholes parameters

高压空气爆破的管道压力为65 MPa时,打开气动阀门,气爆瞬间作用于煤壁的压力为53~60 MPa。井下现场试验环境如图14所示。

图14 井下气爆现场

Fig.14 Underground site of air blasting

(1)3,4,6与7号为单孔抽采钻孔,用直径94 mm钻头一次性钻透煤层见顶0.5 m,完孔后用2寸管封孔,完成后在2寸管外连接单孔流量计,接入抽采系统。目的是比较气爆孔与常规钻孔抽采瓦斯量。

(2)对22号与23号钻孔进行气爆后,封孔测定煤层瓦斯压力,当其值稳定后,卸除瓦斯压力,开始排放瓦斯,测定钻孔瓦斯流量,计算煤层透气性系数,目的是考察气爆后煤层透气性的改善效果。除此之外,还有其他瓦斯含量与瓦斯压力的测孔,这里不做详细介绍。

(3)在8号气爆孔两侧不等距布置6个考察钻孔,分别为9~14号,具体的布置方式如图15所示。8号气爆孔先用直径94 mm钻头开孔,然后用直径135 mm钻头扩孔5 m,完孔后用直径108 mm管封孔5 m,安装爆破钻孔专用接头,最后用直径94 mm钻头一次性钻透煤层见顶0.5 m。爆破完成后,将孔口封死。9~14号钻孔用直径94 mm钻头一次性钻透煤层见顶0.5 m,完孔后用2寸管封孔,安装自然排放钻孔专用接头,用多级流量计测量钻孔瓦斯流量,目的是获得高压空气爆破增透影响范围。

(4)布置2组抽采钻孔。第1组,在15号爆破钻孔两侧不等距布置6个考察钻孔16~21号;第2组,在24号爆破钻孔两侧不等距布置10个考察钻孔25~34号。2组的布置方式、钻孔之间距离与钻孔尺寸等参数和图15(c),(d)基本相似。气爆完成后,气爆孔口封死,其余钻孔立即接入抽采系统,目的是考察气爆的卸压增透抽采效果。

图15 气爆实验方案布置示意

Fig.15 Graph diagram experiment layout of air blasting

4.3.1 单孔气爆卸压增透效果

从图16可知,无气爆的3号与7号钻孔瓦斯流量处于较低水平,平均流量分别为617与775 mL/min;4号孔气爆后排放量为4 051 mL/min,是3号孔的6.6倍,6号钻孔气爆后的平均抽采量为5 914 mL/min,是7号孔的7.6倍。

通过钻孔瓦斯流量衰减的时间历程可计算煤层钻孔的瓦斯衰减系数[5,7]即

(29)

式中,qt为百米钻孔经t日后排放时的瓦斯流量,m3/min;q0为百米钻孔成孔初始时的瓦斯流量,m3/min;t为钻孔涌出瓦斯经历时间,d;β为钻孔瓦斯流量衰减系数,d-1。

在计算衰减系数过程中,3号钻孔瓦斯流量从所选用的初始时间到衰减结束时间为39 d,4号钻孔为49 d,6号钻孔50 d(气爆后的第2天算起),7号钻孔24 d,得到无气爆的3号与7号钻孔瓦斯流量衰减系数分别为0.02与0.1 d-1,气爆后的4号与6号孔衰减系数分别为0.02与0.008 d-1。可见,4号孔气爆后衰减系数基本无变化,但提高了瓦斯流量,6号孔气爆后不仅瓦斯流量得到了较大的增加,还改善了瓦斯衰减系数,是无气爆7号孔的0.4倍。

图16 单孔气爆增透效果

Fig.16 Antireflection effect of single hole air blasting

22号与23号孔高压气爆后封孔,此两孔的距离位置如图15(a)所示,气爆后测定两孔的瓦斯压力分别为0.35与0.15 MPa,图17为钻孔瓦斯压力稳定曲线。煤层透气性系数计算公式见表4[21],一般先选择其中任意一个煤层透气性系数公式进行计算,然后将其值代入时间准数中进行检验,若F0值在选用计算公式所对应的区间范围内,则其结果为煤层透气性系数,否则继续换用表中其它公式计算,直到满足时间准数的区间范围。

图17 气爆后的钻孔瓦斯压力

Fig.17 Drilling gas pressure after air blasting

表4中,F0为时间准数,无因次;p0为测压钻孔瓦斯压力,MPa;p1为钻孔排放瓦斯时的压力,MPa;r1为钻孔半径,m;λ′为煤层透气性系数,m2/(MPa2·d);q为排放瓦斯时间为t时,钻孔煤壁单位面积的瓦斯流量,m3/(m2·d);α为煤层瓦斯含量系数,m3/(m3·MPa0.5)。

q=Q/S

(30)

S=2πr1L

(31)

式中,Q为t时间内的钻孔瓦斯总流量,m3/d;S为钻孔煤壁表面积,m2;L为煤孔轴向长度,m。

(32)

式中,X为瓦斯含量,m3/t;γ为煤的视密度,t/m3。

表4 径向不稳定流动参数计算公式

Table 4 Formula for calculating radial unstable flow parameters

经测量22号与23号排放孔口压力为0.1 MPa,钻孔瓦斯流量分别为1.52与2.19 m3/d,煤孔轴向长度分别为4.6与3.8 m,孔径皆为0.056 5 m,计算得到透气性系数分别为1.14与27.01 m2/(MPa2·d),煤层透气性是原来的5~1 050倍。可见,气爆后的煤层透气性得到了很大的改善。

4.3.2 气爆增透最佳范围

如图18(a)所示,8号钻孔第1次气爆后,瓦斯卸压增透效果不够显著,说明目前的高压空气爆破(管道压力65 MPa)强度相对不够,形成的卸压范围较小,约1个星期后,与第1次相同的条件下进行了第2次气爆,每个钻孔的瓦斯流量总体呈现出缓慢增加的趋势,随后下降并保持稳定的波动状态。

图18 不等距钻孔卸压增透变化曲线

Fig.18 Variation curves of pressure relief and permeability enhancement of unequal distance drilling

如图18(b)与(c)所示,经过第2次气爆后,9~14号钻孔瓦斯流量都有了明显增加。9号孔距气爆孔水平距离1 m,二次气爆后流量有较小的增加,由于9号与14号孔在后期监测中使用不同系数的孔板进行了测试,导致误差较大,因此两孔后期的监测数据没有参与计算。事实上9号孔后期的瓦斯流量仍然很大;12号距气爆孔1.5 m,经过二次气爆后,瓦斯流量增长了69.17%,在各个钻孔中瓦斯流量增加最大;10号孔距气爆孔2 m,气爆后的瓦斯流量增长了14.04%,流量增加减小;13号孔距气爆孔2.5 m,气爆后瓦斯流量无任何增加,反而降低;然而,11号孔与14号孔瓦斯流量增量却较大,分别增长了38.58%与67.87%,但通过理论计算可知,通过相同条件下的二次气爆最大破坏范围为1.66 m。另外,在以往的井下试验中,如新安煤矿、渝阳煤矿等在采深与丁集矿相似的条件下获得的最佳增透范围都没有超过3 m[5-7],因此,理论结合该井下试验综合判断为:在现有气爆压力条件下,煤层增透影响范围最佳卸压增透半径不超过2 m。11号与14号孔的瓦斯流量之所以大,笔者认为有以下原因:

(1)通过图15(c)可知,14号与11号孔分别位于气爆孔左右两侧的最远端,而距爆孔较近的钻孔密度较高,就好比一块煤,若钻孔打的密度越高,卸压效果越充分,因此很大可能会出现距爆孔较近的钻孔在气爆前的自然排放期间瓦斯解吸流量比相对较远的钻孔高,会一直保持较高的涌出量,如图18(b)所示。综合图18的曲线特征可推测,当排放一段时间后,距爆孔较近的钻孔周围煤体残余瓦斯含量比最远端钻孔周围瓦斯含量低,所以气爆后距离爆孔最近的9号钻孔流量增量相对较低。

(2)11号最右端与14号最左端煤体会向此两孔补充由震动扰动下所解吸的瓦斯,且随着时间的推移距爆孔较近的钻孔周围煤体瓦斯解吸能力比最远端的周围煤体解吸能力下降的更快。因此,采用瓦斯流量在观察时间内的平均值来反映瓦斯流量增量就会出现11号与14号孔的异常情况。

4.3.3 气爆后瓦斯增透抽采效果

通过图19(a)可知,气爆前第1组的瓦斯抽采纯量较低,平均为9.27 m3/d,气爆后瓦斯抽采纯量并没有出现迅速上升,而是不断地高低波动,随后出现了异常增高值,持续一个星期后快速下降,但整体表现出增加的趋势,平均为57.93 m3/d,是气爆前的6.25倍。如图19(b)可知,第2组的瓦斯抽采纯量气爆前平均为5.62 m3/d,气爆后瓦斯抽采纯量在高低波动中稳定上升,平均为26.9 m3/d,是气爆前的4.79倍。

图19 不等距钻孔增透抽采变化曲线

Fig.19 Variation curves of gas drainage and permeability enhancement of unequal distance drilling

两组瓦斯抽采量曲线存在一个共性特征,即爆破孔两次气爆后,抽采孔的瓦斯流量并不是立即增加,而是在时间上存在滞后,增加过程呈现出先缓—加速—达到最大值—衰减特征,图18(a)也出现了如此特征,这说明目前的高压空气爆破对煤体的瞬间冲击破坏能力较弱,难以快速的扩大致裂范围,主要是通过第1次气爆弱化爆孔周围煤体的力学性质,使得爆孔周围发生了卸荷作用,在第2次气爆与高地应力共同作用下才会形成较大的松动破坏范围,从而达到卸压增透的目的。

尽管高压空气爆破技术与装备已经研发成功,但仍存在以下关键问题:

(1)随着综采机械化程度的提高,现已实现了大空间快速推采模式,这就要求尽可能缩短高压空气爆破时间,提高爆破效率,如继续提升高压空气加压泵站的性能,改进高压空气爆破装置的起爆方式。

(2)随着重点矿区步入深部开采,其力学环境、煤岩体的组织结构、基本力学行为与浅部明显不同,如地质构造与煤层瓦斯赋存环境复杂,煤质松软,渗透率低,高地应力等,较低的气爆压力难以达到理想的增透效果,需继续稳定地提高气爆压力。

(3)由于高压空气爆破装备在井下始终保持“增压—释放”的循环作业过程,为确保安全,需完善高压空气远程监控系统、远程控制释放系统与管道变形破坏监测系统,实现装备的安全自动化控制。

(1)通过分析有、无地应力的高压空气爆破机理,构建了高地应力条件下的高压空气爆破卸压范围计算模型,并以淮南丁集煤矿为工程背景,理论计算了气爆压力达到60 MPa时,二次气爆煤体致裂破坏范围达到1.66 m。

(2)在不超过60 MPa的气爆压力下,地面气爆实验表明:有、无位移约束的混凝土试件气爆后的破坏程度均很高,主要呈现径向断裂特征,研发的高压空气爆破技术装备取得了成功,稳定可靠。

(3)在淮南丁集矿井下卸压增透试验表明:钻孔气爆后瓦斯涌出量倍增,煤层衰减系数与透气性系数得到较大改善,有效提高了瓦斯抽采量,结合理论计算与实践经验,认为在现有空气爆破压力下,深部煤层最佳的卸压增透半径为不超过2 m。

(4)目前高压空气爆破直接致裂煤体能力较弱,卸压增透主要是通过首次气爆作用弱化爆孔周围煤体的力学性质,使得爆孔周围发生了卸荷效应,在二次气爆与高地应力共同作用下形成了较大的松动破坏范围,从而达到卸压增透目的。

参考文献:

[1] 潘一山.煤与瓦斯突出、冲击地压复合动力灾害一体化研究[J].煤炭学报,2016,41(1):105-112.

PAN Yishan.Intergrated study on compound dynamic disaster of coal-gas outburst and rockburst[J].Journal of China Coal Society,2016,41(1):105-112.

[2] 潘一山.煤矿冲击地压扰动响应失稳理论及应用[J].煤炭学报,2018,43(8):2091-2098.

PAN Yishan.Disturbance response instability theory of rockburst in coal mine[J].Journal of China Coal Society,2018,43(8):2091-2098.

[3] 姜耀东.煤炭深部开采中的动力灾害机理与防治基础研究[R].北京:中国矿业大学(北京),2010.

[4] 刘小磊,吴财芳,秦勇,等.我国煤层气开发技术适应性及趋势分析[J].煤炭科学技术,2016,44(10):58-64.

LIU Xiaolei,WU Caifang,QIN Yong,et al.Analysis on suitability and tendency of China coalbed methane development technology[J].Coal Science and Technology,2016,44(10):58-64.

[5] 李守国.高压空气爆破煤层增透关键技术与装备研发[J].煤炭科学技术,2015,43(2):92-95.

LI Shouguo.Key technology and equipment research and development of improving coal seam permeability by high pressure air blasting[J].Coal Science and Technology,2015,43(2):92-95.

[6] 李守国,贾宝山,聂荣山,等.裂纹闭合对高压空气爆破冲击煤体瓦斯抽采效果影响[J].煤炭学报,2017,42(8):2026-2030.

LI Shouguo,JIA Baoshan,NIE Rongshan,et al.Effect of crack closure on the gas drainage efficiency during the impact coal seam with high pressure air blasting[J].Journal of China Coal Society,2017,42(8):2026-2030.

[7] 李守国,吕进国,贾宝山,等.高压空气爆破低透气性煤层增透技术应用研究[J].中国安全科学学报,2016,26(4):119-125.

LI Shouguo,LÜ Jinguo,JIA Baoshan,et al.Anti-reflection technology application study of high pressure air blasting low permeability coal seam[J].China Safety Science Journal,2016,26(4):119-125.

[8] 孙可明,辛利伟,吴迪,等.初应力条件下超临界CO2气爆致裂规律研究[J].固体力学学报,2017,38(5):473-481.

SUN Keming,XIN Liwei,WU Di,et al.Mechanism of fracture caused by supercritical CO2 explosion under the impact of initial stress[J].Chinese Journal of Solid Mechanics,2017,38(5):473-481.

[9] 孙可明,辛利伟,张树翠,等.超临界CO2气爆致裂规律实验研究[J].中国安全生产科学技术,2016,12(7):27-31.

SUN Keming,XIN Liwei,ZHANG Shucui,et al.Exprimental study on laws of crack caused by gas burst of supercritical carbon dioxide[J].Journal of Safety Science and Technology,2016,12(7):27-31.

[10] 王海东.深部开采低渗透煤层预裂控制爆破增透机理研究[D].哈尔滨:中国地震局工程力学研究所,2012:16-17.

WANG Haidong.Study on the mechanism of enhancing permeability of high stressed and low permeable coal seam in deep mining by pre-splitting controlled blasting technology[D].Harbin:Institute of Engineering,China Earthquake Administration,2012:16-17.

[11] 赵宝友,王海东.深孔爆破技术在高地应力低透气性高瓦斯煤层增透防突中的适用性[J].爆炸与冲击,2014,34(2):145-152.

ZHAO Baoyou,WANG Haidong.Feasibility of deep-hole blasting technology for outburst prevention and permeability enhancement in high-gas-content coal seams with low-permeability subjected to high geo-stresses[J].Explosion and Shock Waves,2014,34(2):145-152.

[12] 杨建华.深部岩体开挖爆破与瞬态卸荷耦合作用效应[D].武汉:武汉大学,2014:61-71.

YANG Jianhua.Coupling effect of blasting and transient release of in-situ stress during deep rock mass excavation[D].Wuhan:Wuhan University,2014:61-71.

[13] 戴俊.岩石动力学特性与爆破理论(第2版)[M].北京:冶金工业出版社,2014:95-276.

[14] 吕鹏飞.聚能爆破煤体增透及裂隙生成机理研究[D].北京:中国矿业大学(北京),2014:59-70.

LÜ Pengfei.Research on coal body permeability increase and crack generation mechanism under cumulative blasting[D].Beijing:China University of Mining & Technology(Beijing),2014:59-70.

[15] 孙博.煤体爆破裂纹扩展规律及其试验研究[D].焦作:河南理工大学,2011:26-39.

SUN Bo.Experimental study on the blasting crack growth law in coal[D].Jiaozuo:Henan Polytechnic University,2011:26-39.

[16] 蔡峰,刘泽功,LUO Yi.爆轰应力波在高瓦斯煤层中的传播和衰减特性[J].煤炭学报,2014,39(1):110-114.

CAI Feng,LIU Zegong,LUO Yi.Propagation and attenuation characteristics of stress waves generated by explosion in high-gas coal-beds[J].Journal of China Coal Society,2014,39(1):110-114.

[17] 杨栋,李海波,夏祥,等.高地应力条件下爆破开挖诱发围岩损伤的特性研究[J].岩土力学,2014,35(4):1110-1116.

YANG Dong,LI Haibo,XIA Xiang,et al.Study of blasting-induced dynamic damage of tunnel surrounding rocks under high in-situ stress[J].Rock and Soil Mechanics,2014,35(4):1110-1116.

[18] 袁文伯,陈进.软化岩石巷道塑性区与破碎区分析[J].煤炭学报,1986(3):77-85.

YUAN Wenbo,CHEN Jin.Analysis of plastic zone and loose zone around opening in softening rockmass[J].Journal of China Coal Society,1986(3):77-85.

[19] 付国彬.巷道围岩破裂范围与位移的新研究关[J].煤炭学报,1995,20(3):304-310.

FU Guobin.Recent investigation of extent of Fractured zone and displacement of rocks around the roadways[J].Journal of China Coal Society,1995,20(3):304-310.

[20] 张立,郑小贺,张长辉.基于立方体抗压强度的塑性混凝土劈裂抗拉强度预测研究[J].河南科技,2018,36(4):579-583.

ZHANG Li,ZHENG Xiaohe,ZHANG Changhui.Prediction of splitting tensile strength of plastic concrete based on cubic compressive strength[J].Henan Science,2018,36(4):579-583.

[21] 王昭.钻孔瓦斯径向流动的煤层透气性计算方法[D].焦作:河南理工大学,2014:4-6.

WANG Zhao.The computing method of permeability of radial gas flow in coal seams[D].Jiaozuo:Henan Polytechnic University,2014:4-6.