张江石1,2,孙龙浩1

(1.中国矿业大学(北京) 资源与安全工程学院,北京 100083; 2.华北科技学院 河北省矿井灾害防治重点实验室,河北 三河 065201)

摘 要:煤矿工作面煤尘呈多分散性,因此采用单一粒径的煤样评估煤尘爆炸风险存在缺陷。为了研究分散度对煤尘爆炸特性的影响规律,找出合适的平均粒径表示方式来评估分散度对爆炸风险的影响,以5种粒径分布范围相同但分散度不同的煤样为研究对象,采用20 L爆炸球实验装置,测量样品的最大爆炸压力Pex、最大爆炸压力上升速率(dp/dt)ex、开始点火至最大爆炸压力的时间段t1和开始点火至最大爆炸压力上升速率的时间段t2四个参数。后续采用热值分析、扫描电镜试验方法探究不同分散度煤尘的反应程度。借助方差分析和斯皮尔曼相关性分析研究测量结果组间的差异性、不同粒径表示方式与爆炸特性参数的相关性。实验结果表明:对于具有相同粒径分布的煤粉,分散度对煤粉爆炸反应速率影响较大。小粒径煤尘颗粒的质量分数越大,反应速率越快,反应越充分,释放的能量越大。当小粒径煤尘质量分数达到30%时,最大爆炸压力上升速率显著增大,t1和t2明显减小。粒径最小的原始样品3的爆炸产物热值最低,且爆炸产物表面形成了较为丰富的孔洞结构,说明小粒径煤尘较快的脱挥发速率能增加爆炸的反应程度。D10,D25(为投影面积的10%和25%的颗粒直径)、D3,2(索特尔直径)与最大爆炸压力上升速率、t1和t2三个参数的斯皮尔曼相关系数均落在高度相关和显著相关的区间,呈现出较好的相关性。对于多分散性的煤尘,D10,D25和D3,2可以较好的评估分散度对煤尘爆炸特性的影响。

关键词:分散度;爆炸烈度;煤尘;粉尘爆炸

中图分类号:TD714.52

文献标志码:A

文章编号:0253-9993(2019)04-1154-07

收稿日期:2018![]() 11

11![]() 10

10

修回日期:2019![]() 01

01![]() 21

21

责任编辑:常明然

基金项目:国家重点研发计划资助项目(2016YFC0600708);河北省矿井灾害防治重点实验室开放基金资助项目(KJZH2016K03)

作者简介:张江石(1973—),男,北京人,副教授,博士。E-mail:zjsh0426@163.com

ZHANG Jiangshi1,2,SUN Longhao1

(1.School of Resource and Safety Engineering,China University of Mining and Technology(Beijing),Beijing 100083,China; 2.Key Laboratory of Mine Disaster Prevention and Control,North China Institute of Science and Technology,Sanhe 065201,China)

Abstract:The coal dust is polydisperse in the coalface of longwall mining.Thus,the evaluation of the explosion risk of coal dust by single particle size is defective.In order to investigate the effect of dispersion on the characteristics of coal dust explosions and find the appropriate expressive ways of average particle size to estimate the explosion risk,five coal samples with the same particle size distribution range whereas with different dispersions were investigated.The 20 L explosion sphere vessels experimental device was used to measure four parameters of the sample,including the maximum explosion pressure (Pex),the maximum explosion pressure rise rate ((dp/dt)ex),the period from the ignition to the maximum explosion pressure (t1),and the period from the ignition to the maximum explosion pressure rise rate (t2).Calorific value analysis and scanning electron microscopy were used to investigate the degree of reaction of coal dust with different dispersions.The diversities between the measurement results of different groups were investigated by the analysis of variance.The correlation between various particle size representation methods and the explosion characteristics parameters were investigated by Spearman correlation analysis.The experimental results showed that the dispersity had a great significant influence on the explosion reaction rate of coal dust with the same particle size span.The larger the mass fraction of small coal dust particle size is,the faster the reaction rate,the more complete the reaction and released energy.When the small particles accounted for 30%,the (dp/dt)ex increased significantly,t1 and t2 decreased significantly.The explosive products of the original sample 3 with small particle size had the lowest calorific value and rich pore structures on the particles surfaces,which could proved that the explosion reaction degree of the finer coal dust can be increased due to the accelerating devolatilization rate.The Spearman correlation coefficients between D10,D25 (the particle size for which 10% and 25% of the particles by the projection area),D3,2 (Sauter mean diameter) and (dp/dt)ex,t1,t2 fall within highly-correlated and significantly-correlated intervals.It showed a good correlation.D10,D25 and D3,2 are the appropriate methods to describe the dispersion of polydisperse coal dust for investigating the explosions.

Key words:dispersion;explosion intensity;coal dust;dust explosion

张江石,孙龙浩.分散度对煤粉爆炸特性的影响[J].煤炭学报,2019,44(4):1154-1160.doi:10.13225/j.cnki.jccs.2018.1499

ZHANG Jiangshi,SUN Longhao.Effect of dispersity on explosion characteristics of coal dust[J].Journal of China Coal Society,2019,44(4):1154-1160.doi:10.13225/j.cnki.jccs.2018.1499

在煤矿生产过程中,工作面煤尘粒度分布不均匀且分散度较大,而实验条件下通过测量单一粒径煤尘样本的爆炸参数往往难以准确评估爆炸风险[1-3]。因此,研究分散度对粉尘爆炸的影响并找出一种合适的平均粒径表述方式来评估爆炸危害才能降低煤尘爆炸风险。

在多分散性条件下,小粒径粉尘占比不同,分散度对粉尘爆炸特性影响也就不同。普遍认为不同粒径粉尘的燃烧方式不同。小粒径粉尘以动力控制为主,大粒径粉尘则是扩散控制或脱挥发作用控制为主[4-5]。随着粒径的减小,燃烧机理由扩散控制变成动力学控制[6]。非单一粒径情况下,小粒径粉尘的引入会缩短点火时间并加快火焰传播速度,同时还会使混合粉尘的火焰传播对氧浓度变化更敏感[7-8]。CASTELLANOS等[9]测量了中位径均为15 μm而分散度不同的5种铝粉爆炸烈度,结果表明即使中位径不变,爆炸压力最大值Pex和爆炸指数Kst随着粒径多分散性σD的增加而显著增加,这要归因于悬浮在空中的小粒径粉尘组分的浓度增加。因此他建议在描述爆炸危害时采用D3,2和σD表示平均粒径,因为D3,2作为平均粒径的一种表示方式更能表征粒径分布对Pex和Kst的影响。DUFAUD等[10]认为D10的粉尘决定了着铝粉的可爆性,而D3,2更能表征粒径对氧化动力学和(dp/dt)ex的影响。但关于煤粉的实验研究表明爆炸烈度随着D50和σD的减小而增加,较细粉尘的浓度对爆炸动力的影响较大,评估煤尘爆炸危害应采用D50(中位径)和σD(分散性)[11]。由此可见,虽然目前已有一些学者研究了应采用哪种平均粒径表示方式来准确评估分散度对爆炸特性的影响,但是对于不同种类的粉尘似乎有不同的结果。

为了进一步探究分散度对煤粉爆炸特性的影响,笔者利用20 L爆炸球测定了分散度不同煤样的爆炸烈度参数,并通过后续热值测定实验、扫描电镜实验、斯皮尔曼相关性分析等方法详细描述了分散度对煤尘爆炸烈度的影响。

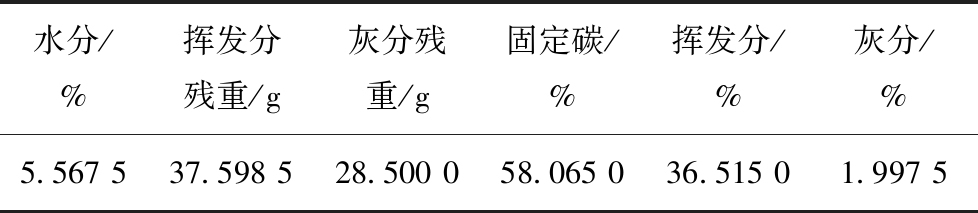

实验所用煤样取自布尔台煤矿,按照GB/T 212—2008[12]标准的测量方法,采用GF-A6型自动工业分析仪对煤样工业特性进行分析,测量结果见表1。

表1 煤样工业分析

Table 1 Industry analysis of coal sample

(1)

式中,Vr为煤尘爆炸指数,%;Vf为煤样的挥发分,%;Ag为煤样的灰分,%;Wf为煤样的水分,%。

按照式(1)[13]计算煤尘爆炸指数得Vr=39.5%>15%,属于易爆煤尘,适合进行煤尘爆炸实验。

对煤样进行破碎、筛分后得到粒度分布范围较小的原始煤粉样品1~3,再利用3种原始煤样按照下述方案的质量分数比例进行复配,得到5种(A~E)粒径范围相同但分散度不同的实验样品。配比方案:

(1)实验样品A。原始煤粉样品1∶原始煤粉样品3=9∶1。

(2)实验样品B。原始煤粉样品1∶原始煤粉样品3=7∶3。

(3)实验样品C。原始煤粉样品1∶原始煤粉样品3=5∶5。

(4)实验样品D。原始煤粉样品1∶原始煤粉样品3=3∶7。

(5)实验样品E。原始煤粉样品1∶原始煤粉样品3=1∶9。

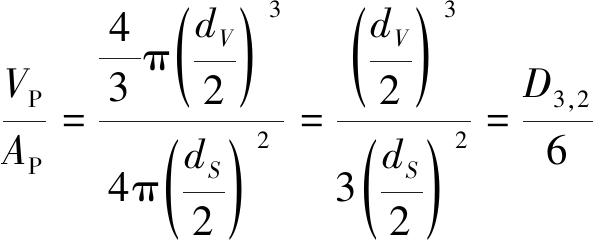

采用Winner 100D型粒度分析仪对3种原始煤粉样品和5种混合实验样品的粒径分布情况(D10,D25,D50,D75,D90,D4,3)进行测定,按照式(4)和式(5)分别计算D3,2和σD[14]。

(2)

式中,dV为体积等效直径;dS为面积等效直径,因为在本次实验中无法获得此参数,将上式转化得:

(3)

式中,AP为表面积;VP为体积,整理可得

(4)

煤尘分散度σD大小可按式(5)计算:

σD=(D90-D10)/D50

(5)

测量和计算结果见表2。

将制备并测量好的煤粉样品装瓶备用。在做煤粉爆炸实验前,需将煤粉样品在60 ℃,-0.09 MPa的真空条件下干燥6 h。

表2 煤粉样品粒度分布

Table 2 Particle size distribution of coal dust samples

本实验按照GB/T 16426—1996[15]标准规定,采用20 L爆炸球实验装置对煤尘爆炸烈度参数进行测定,其工作原理如图1所示。首先称量0.72 g硝酸钡、0.72 g过氧化钡和0.96 g锆粉,混合均匀后制备10 kJ的烟火点火器。将点火器与两个电极相连接,再加入5 g(保证爆炸球中粉尘浓度为250 g/m3)干燥好的待测煤样于粉尘储存室,接着将爆炸室抽真空至0.06 MPa,再向储气室通入2 MPa的压缩空气。准备工作就绪,打开电磁阀5,煤粉将均匀分布于腔体,60 ms的点火延迟之后开始点火动作,电脑终端自动记录时间和压力,单次爆炸试验完成。为保证实验结果的准确性,每个样品做5次爆炸实验,实验结果取平均值。

图1 20 L爆炸球原理示意

Fig.1 Schematic of the 20 L vessel apparatus

为了研究不同样品的反应程度,每次爆炸结束后将爆炸球内残渣收集。后续按照GB/T 213—2008[16]的要求使用ZDHW-6B型全自动量热仪对其热值进行测定,与爆炸前样品热值比较,同时使用JSM-6700F型扫描电镜对比不同煤尘样品爆炸产物的表面结构特征,评估分散度对反应程度的影响。

煤尘爆炸涉及许多复杂的物理和化学过程,从燃烧学角度来看,煤尘爆炸一般包括了2个典型的反应过程:挥发分气体均相燃烧以及固体碳的非均相燃烧。正是由于非均相燃烧的存在,才导致不同粒径分布下煤尘反应速率和反应程度不同[2,17]。

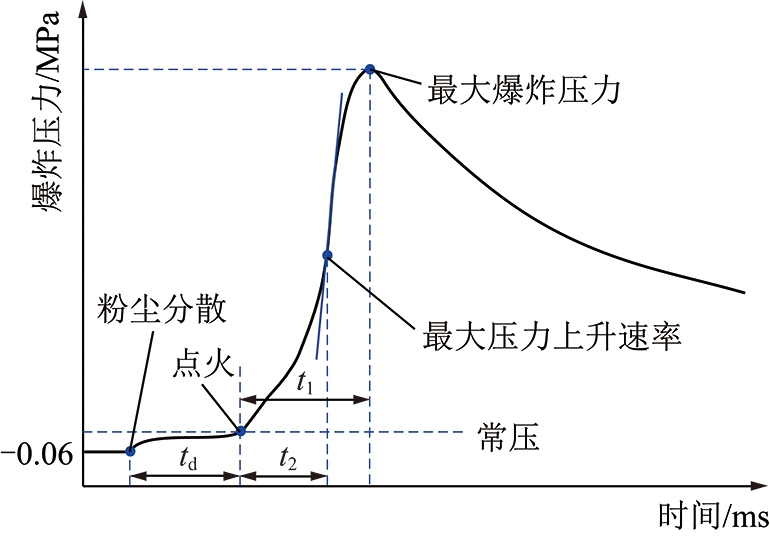

实验中煤尘典型的压力-时间曲线如图2所示。图中主要包括最大爆炸压力(Pex)、最大爆炸压力上升速率(dp/dt)ex、开始点火至最大爆炸压力的时间段t1和开始点火至最大压力上升速率的时间段t2四个参数。Pex用于表征反应剧烈程度,后面3个参数用于评估反应速率。

图2 典型压力-时间曲线

Fig.2 Typical pressure-time curve during a dust explosion trial

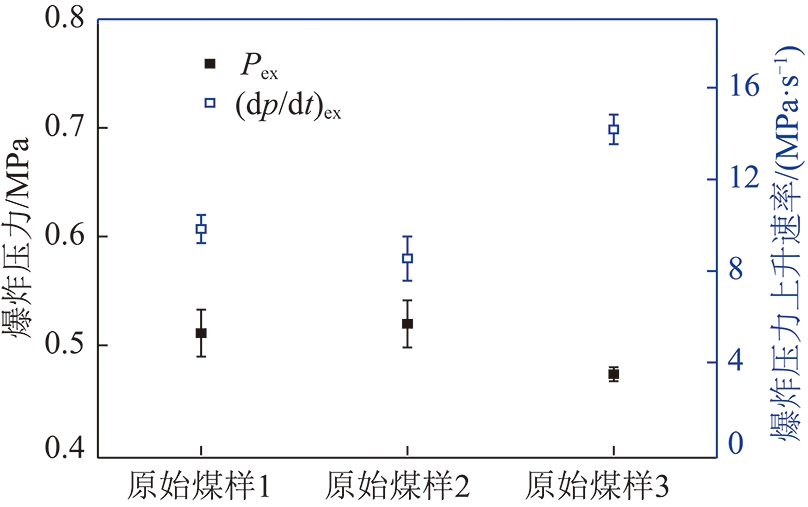

将3种原始煤尘样品和5种混合煤尘样品在250 g/m3的粉尘浓度条件下测得的最大爆炸压力和最大爆炸压力上升速率的数据绘制在图3中。

图3 分散度对爆炸压力和压力上升速率的影响

Fig.3 Effect of dispersion on Pex and (dp/dt)ex

由图3可知,对于原始样品1和3,测量结果呈现出随着粒径的减小,煤尘的爆炸压力上升速率增大的趋势。通过方差分析,发现原始样本1和3的粒径与(dp/dt)ex的值之间存在显著的统计学差异(F=48.3,P < 0.000 1)。原始样本1和2的测量结果不符合上述规律,这可能是由于它们的粒径跨度(原始样品1为119~175 μm,原始样品2为94~131 μm)相似。从爆炸机理来看,粉尘爆炸严重程度随粒径的减小而增加。因为小粒径煤尘比表面积大,其可燃性挥发分气体逸出并迅速发生气相着火,加速大颗粒热解、气体析出与挥发分的释放,爆炸发生,容器内气压迅速升高[3]。但有实验表明浓度对Pex影响大于粒径对Pex的影响,并且当浓度大于最佳爆炸浓度时Pex会随着浓度的增大而增大[18-19]。所以当实验浓度(250 g/m3)大于原始样品3的最佳爆炸浓度会导致其Pex下降,此时或许浓度代替粒径成为了主控因素,导致原始样品3的Pex小于原始样品1,2。

对比5种分散度不同混合样品的(dp/dt)ex值,发现随着小粒径粉尘的增多,煤尘最大爆炸压力上升速率呈增大趋势。主要是因为小粒径煤尘的增加会加速颗粒脱挥发分速率和火焰传播速率,并使大粒径煤尘的温度升高,迅速引燃粉尘云区域,整体反应速率增加[7-8]。

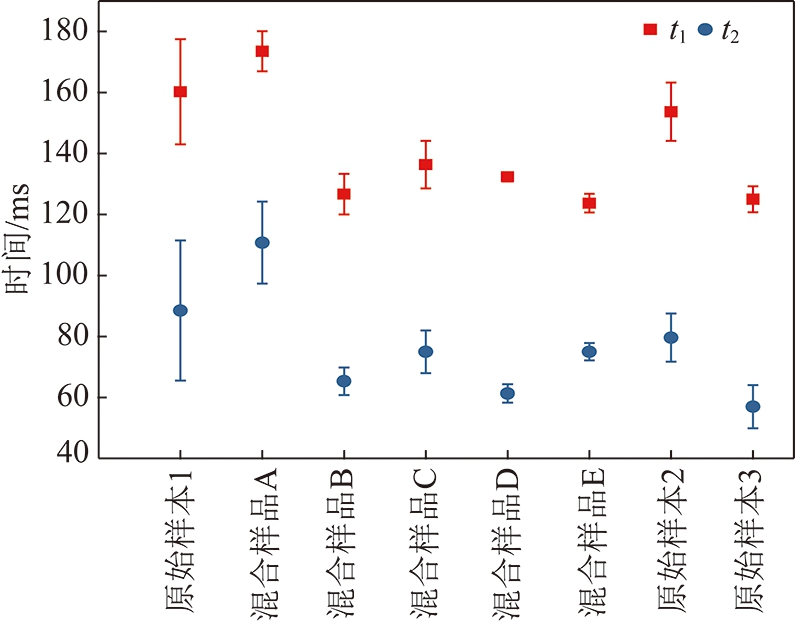

将8组煤样的开始点火至最大爆炸压力的时间段t1和开始火至最大压力上升速率的时间段t2的测量值绘制于图4。

图4 分散度对t1,t2的影响

Fig.4 Effect of dispersion on t1 and t2

对于5组混合样品,尽管粒径跨度相同,但粉尘爆炸反应速率受分散度的影响很大。由图可知,随着小粒径煤尘质量分数减小,t1和t2基本呈增大的趋势(F=15.63,P < 0.000 1;F=6.92,P=0.001 4)。实验结果还表明当小粒径煤尘颗粒质量分数接近30%时,t1和t2明显减小,但当小粒径煤尘颗粒质量分数超过30%时,t1和t2的值保持稳定。当引入约30%的细微煤尘时,粉尘爆炸反应速率加快。然而,本研究中未发现粒度分布对一定浓度和一定粒径跨度下的爆炸压力的显着影响。这与万杭炜等[19]的研究结果一致。他们的研究表明粒径对Pex的影响比浓度对Pex的影响要小。

煤尘爆炸是一种剧烈的燃烧反应。颗粒表面预热达到一定程度挥发出大量爆炸性气体,从而发生爆炸。在一定时间内,燃烧反应越剧烈,煤尘反应越充分,释放的能量也就越大[3]。通常来说,粒径越小,煤尘爆炸反应越完全,爆炸产物热值越低。本实验通过测量比较爆炸产物的热值来研究相同煤尘浓度条件(250 g/m3)下分散度对爆炸反应程度的影响。将8组煤样的爆炸产物热值的测量结果绘制于图5。

图5 爆炸产物热值测量结果

Fig.5 Calorific value measurement results

由图5可知,对比σD近似相同的原始样品1和3的爆炸产物热值,发现原始样品3比原始样品1燃烧更充分。对于5组粒径跨度相同的混合样品,它们的燃烧产物热值从A到E依次递减。这也说明了分散度不同时小粒径煤尘占比越大,燃烧产物热值越小,反应越充分。

煤尘爆炸产物的物理特征(爆炸产物颗粒的表面结构特征),可以直观地反映煤尘爆炸特性的差异。煤燃烧的化学反应及其物质传递过程具有非线性动力学特征,燃烧过程伴随孔洞分形体的生长过程[20]。为了研究分散度对煤尘反应程度的影响,实验采用JSM-6700F型扫描电镜对原始样品以及所收集的不同分散度煤尘的爆炸产物进行了SEM分析,结果如图6所示。由于煤种相同,原始样品1和3表明结构特征基本无差异。对比6(c)和(d)发现,原始样品3的爆炸产物颗粒的表面形成较为丰富的孔洞结构。这也说明了原始样品3中小粒径煤尘颗粒质量分数大,反应较原始样品1充分。但图3中的Pex值并没有随着小粒径粉尘质量分数的增加而增加,这可能是反应过程中能量以其它形式散失掉了或者浓度代替了粒径成为了主控因素,相关问题还需进行后续实验研究。

图6 不同煤尘爆炸产物的扫面电镜图片

Fig.6 SEM pictures of different coal dust explosion products

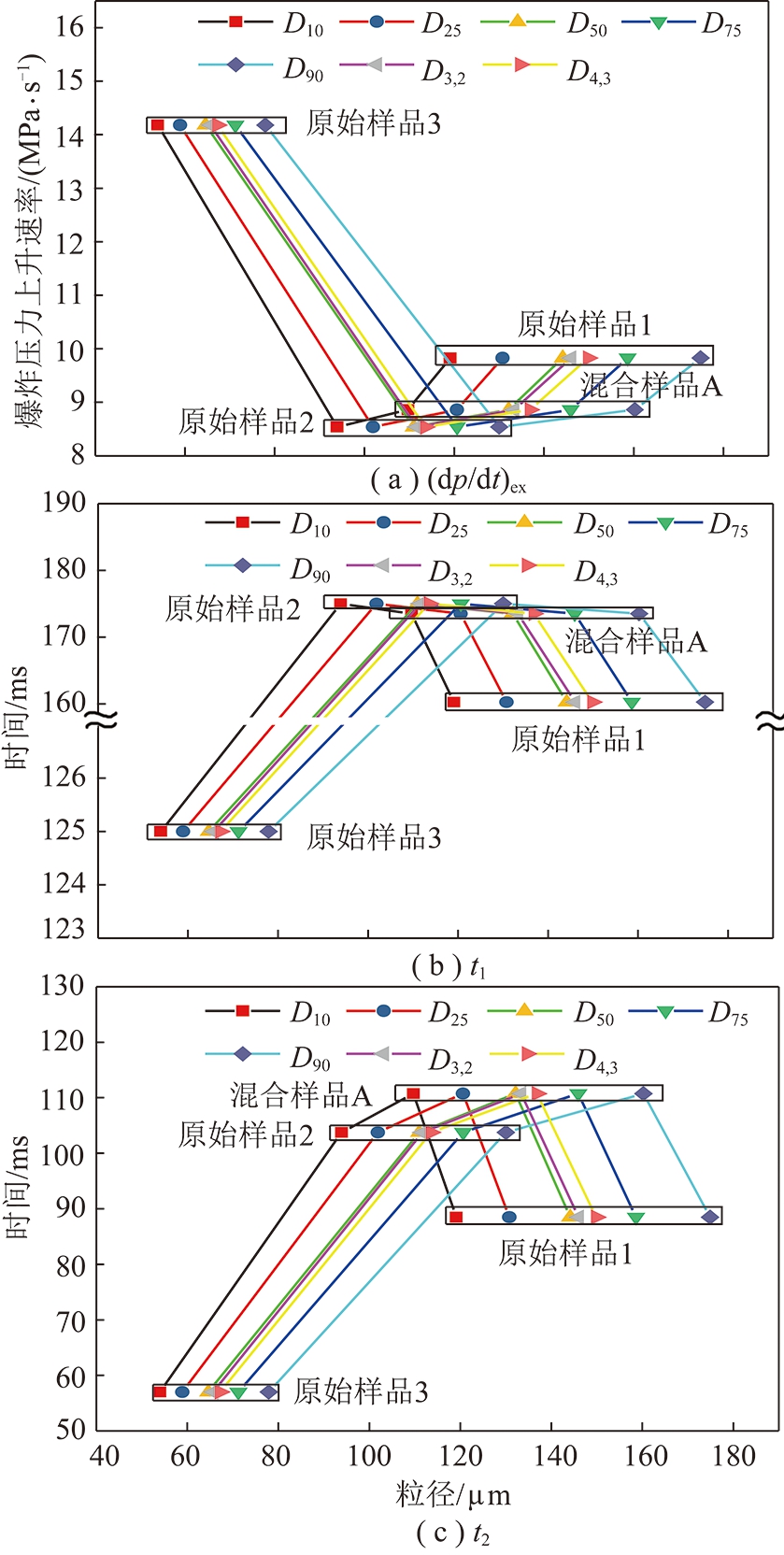

图7 σD相同粒径分布不同样品的爆炸特性

Fig.7 Explosion characteristics of samples with the same σD but different particle size distribution

上述实验结果表明煤尘爆炸特性不仅与粒径大小有关,还与浓度和分散度有关。对比σD近似相同的3种原始样品和混合样品A的爆炸特性,如图7所示,虽然σD近似相同,但原始样品3的(dp/dt)ex明显大于样品1,2和A,t1和t2明显小于样品1,2和A。这也证明了粒径分布对煤尘爆炸的影响很大。多分散性条件下,一般用D50表征粒径分布特性。实验表明原始样品2的D50小于原始样品1和混合样品A,但爆炸压力上升速率小于样品1和A。因此在描述粒径分布时不能单一考虑D50[21]。

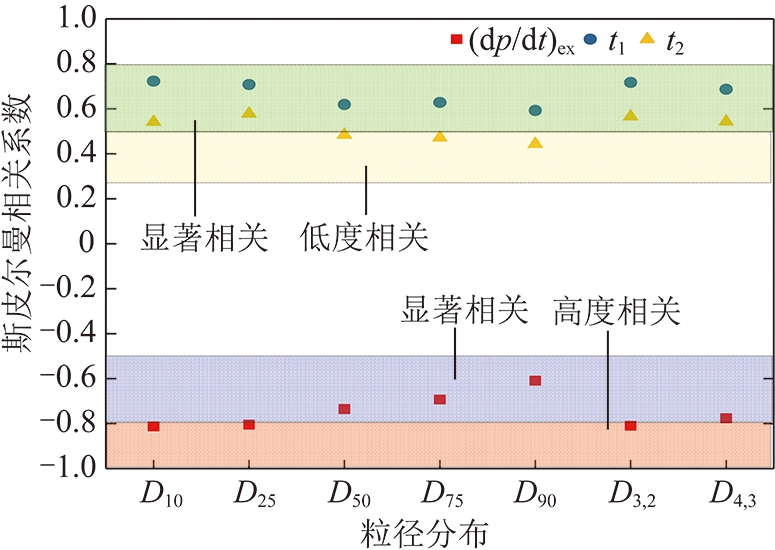

为了评价D10,D25,D50,D75,D90,D4,3和D3,2哪一个参数更适合于评价煤尘爆炸特性,对实验测量结果进行了斯皮尔曼相关性分析。斯皮尔曼相关性系数,通常也叫斯皮尔曼秩相关系数,用于分析变量之间的相关关系。通过式(6)进行计算,考察D10,D25,D50,D75,D90,D4,3和D3,2与(dp/dt)ex,t1和t2的相关性。

(6)

其中,di为两变量的等级差数;n为等级个数。计算结果如图8所示。

图8 煤尘爆炸特性与分散度的相关分性分析

Fig.8 Correlation analysis of coal dust explosion

characteristics and dispersion

结果表明D10,D25和D3,2与(dp/dt)ex的斯皮尔曼相关系数均大于0.8(p < 0.03),属于高度相关。同时,D10,D25和D3,2与t1和t2的相关系数都分布在显著相关区域内。但LI等[11]认为的D50与测量参数并没有呈现很好的相关性。这可能是由于煤尘样品或浓度不同造成的差异,具体原因还需后续实验研究。因此本研究认为在煤尘浓度相同的情况下可以考虑采用D10,D25和D3,2三种参数来描述煤尘爆炸特性。

(1)在煤尘浓度相同、粒径跨度相同的情况下,煤尘爆炸特性还会受到粒径分布情况的影响。当小粒径粉尘质量分数达到30%时,(dp/dt)ex值增加,而t1和t2的值减小。

(2)煤尘爆炸是一种剧烈的燃烧反应,在一定时间内,燃烧反应越剧烈,煤尘反应越充分,释放的能量也就越大。小粒径占比较大的原始样本3的燃烧产物热值为10 942 J/g,明显小于其它样品,这也证明了小粒径粉尘越多,煤尘爆炸反应越充分。

(3)(dp/dt)ex,t1和t2的值受D10,D25粒径的粉尘颗粒影响较大,通过斯皮尔曼相关性分析,考虑用D10,D25和D3,2三种参数来描述煤尘爆炸特性较为合适。

(4)小粒径粉尘越多,爆炸反应越剧烈,但本研究中Pex的值并没有随着小粒径粉尘质量分数的增加而增加,这可能是反应过程中能量以其它形式散失掉了或者浓度代替了粒径成为了主控因素,相关问题还需进行后续实验研究。

参考文献:

[1] 刘贞堂,张松山,李忠辉,等.基于20 L球形爆炸装置的煤尘爆炸残留物研究[J].中国矿业大学学报,2015,44(5):823-828.

LIU Zhentang,ZHANG Songshan,LI Zhonghui,et al.Investigation on coal dust explosion residues using 20 L explosion sphere vessels[J].Journal of China University of Mining & Technology,2015,44(5):823-828.

[2] 李庆钊,翟成,吴海进,等.基于20 L球形爆炸装置的煤尘爆炸特性研究[J].煤炭学报,2011,36(1):119-124.

LI Qingzhao,ZHAI Cheng,WU Haijin,et al.Investigation on coal dust explosion characteristics using 20 L explosion sphere vessels[J].Journal of China Coal Society,2011,36(1):119-124.

[3] ZHANG Jiangshi,XU Peihui,SUN Longhao,et al.Factors influencing and a statistical method for describing dust explosion parameters:A review[J].Journal of Loss Prevention in the Process Industries,2018,56(6):386-401.

[4] BOUILLARD J,VIGNES A,DUFAUD O,et al.Ignition and explosion risks of nanopowders[J].Journal of Hazardous Materials,2010,181(1):873-880.

[5] GAO Wei,MOGI T,Sun Jinhua,et al.Effects of particle size distributions on flame propagation mechanism during octadecanol dust explosions[J].Powder Technol,2013,249(9):168-174.

[6] LI Qingzhao,WANG Ke,ZHENG Yuanna,et al.Explosion severity of micro-sized aluminum dust and its flame propagation properties in 20 L spherical vessel[J].Powder Technology,2016,301(1):1299-1308.

[7] GU Mingyan,CHEN Xue,WU Cengceng,et al.Effects of particle size distribution and oxygen concentration on the propagation behavior of pulverized coal flames in O2/CO2 Atmospheres[J].Energy & Fuels,2017,31(5):5571-5580.

[8] 武层层,顾明言,李红,等.O2/CO2气氛下煤粉粒径分布对火焰传播的影响[J].安徽工业大学学报(自科版),2016,33(3):205-209.

WU Cengceng,GU Mingyan,LI Hong,et al.Effect of pulverized coal particle size distribution on flame propagation in O2/CO2 atmosphere[J].Journal of AnHui University of Technology,2016,33(3):205-209.

[9] CASTELLANOS D,CARRETO-VAZQUEZ V H,MASHUGA C V,et al.The effect of particle size polydispersity on the explosibility characteristics of aluminum dust[J].Powder Technology,2014,254(2):331-337.

[10] DUFAUD O,TRAORE M,PERRIN L,et al.Experimental investigation and modelling of aluminum dusts explosions in the 20 L sphere[J].Journal of Loss Prevention in the Process Industries.2010,23(2):226-236.

[11] LI Qingzhao,WANG Ke,ZHENG Yuanna,et al.Experimental research of particle size and size dispersity on the explosibility characteristics of coal dust[J].Powder Technology,2016,292(9):290-297.

[12] GB/T 212—2008,煤的工业分析方法[S].

GB/T 212—2008,Industrial analysis method of coal[S].

[13] 崔克清.安全工程大辞典[M].北京:化学工业出版社,1995:295.

[14] WANG D,FAN L S.Particle characterization and behavior relevant to fluidized bed combustion and gasification systems[M].London:Woodhead Publishing,2013:42-76.

[15] GB/T 16426—1996,粉尘云最大爆炸压力和最大压力上升速率测定方法[S].

GB/T 16426—1996,Dust cloud maximum explosion pressure and maximum pressure rise rate determination method[S].

[16] GB/T 213—2008,煤的发热量测定方法[S].

GB/T 213—2008,Method for measuring calorific value of coal[S].

[17] 胡松,孙学信,邹祖桥,等.煤燃烧过程中颗粒表面的特性[J].自然科学进展,2002(2):77-81.

HU Song,SUN Xuexin,ZOU Zuqiao,et al.Characteristics of particle surface during coal combustion[J].Natural Science Progress,2002(2):77-81.

[18] 庞磊,马冉,高建村,等.粉尘云浓度对HDPE粉尘云最低着火温度的影响[J].中国安全生产科学技术,2017,13(5):5-9.

PANG Lei,MA Ran,GAO Jiancun,et al.Effect of concentration of dust cloud on minimum ignition temperature of HDPE dust cloud[J].Journal of Safety Science and Technology,2017,13(5):5-9.

[19] 万杭炜,赵江平.基于响应面法的木粉尘最大爆炸压力试验研究-以桑木粉尘为例[J].中国安全生产科学技术,2017,13(6):173-178.

WAN Hangwei,ZHAO Jiangping.Experimental study on maximum explosion pressure of wood dust based on response surface method-Taking mulberry wood dust as example[J].Journal of Safety Science and Technology,2017,13(6):173-178.

[20] YUZURIHA Y,GAO Wei,MOGI T,et al.Effects of particle size distributions on flame propagation behavior through dust clouds of PMMA[J].Journal of Loss Prevention in the Process Industries,2017,(49):852-858.

[21] ADDAI E K,GABLE D,KRAUSE U.Experimental investigation on the minimum ignition temperature of hybrid mixtures of dusts and gases or solvents[J].Journal of Hazardous Materials,2016,301(6):314-326.