移动阅读

向地球深部进军是近期和未来我国科技创新的重要方向。目前,地球浅部矿产资源已逐渐枯竭,资源开发不断走向地球深部[1],深部资源开采已成为常态[2-3]。但煤岩体在深部高地温、高围压、高渗透压的情况下开采产生的灾害更具冲击性和突然性,工程灾害更加突显[4]。深部资源开采过程中所产生的岩石力学问题已然成为国内外研究的焦点。

在煤炭开采这一工程活动中,随着回采的不断进行,工作面前方的煤岩体普遍经历了从原岩应力状态到轴向应力升高围压降低再到破坏卸荷整个完整应力应变过程[5]。针对工程尺度下实际开采过程中的力学行为,国内外学者进行了大量深入的研究。YAVUZ等[6]研究了工作面超前支承压力的影响范围及采空区压力显现规律;LUXBACHER[7]监测地震波速并结合数字地质手段得出了采动影响下应力重分布特征;ISLAM等[8-9]通过数值模拟分析了具有火成岩侵入煤层的巷道应力场和位移场特征;SHABANIMASHCOOL等[10]模拟了煤柱及应力分布特征;YANG等[11]模拟了不同采高工作面支承压力分布特征及演化规律,并得出相应的瓦斯治理方案;XIE等[12]研究了放顶煤开采过程中单体支柱和采煤工作面支架压力的演化过程;谢和平等[13]、周宏伟等[14]借助相似材料模型实验,不仅模拟了采动岩体的裂隙分布形态,并揭示了采动岩体裂隙分布具有分形特征,用分形维数可以综合描述采动岩体裂隙化程度;GAO等[15]基于钻孔裂隙窥视监测手段,结合现场煤层开采原位采动裂隙监测手段,探讨了采动裂隙分维与采煤工作面前方支承压力的关系。GAO等[16]研究了放顶煤条件下裂隙演化规律及连通性与支承压力的关系。李智、李术才等[17]采用二维离散元软件对回采过程进行模拟,分析了顶板岩体裂隙产生、发展过程,得到上覆岩层裂隙演化规律。潘俊峰、齐庆新等[18]采用三维离散元软件研究了综采工作面上覆岩层分段垮落形态,以及基本顶运动形式、来压周期等。可见,目前通过室内试验、数值模拟以及原位监测等手段在深部开采活动的力学行为研究方面取得了大量成果。

前人的研究手段大都比较单一,未能从多角度研究深部开采的采动力学行为。笔者以平煤股份十二矿己15-31030工作面为基础,开展了UDEC离散元数值模拟,并对工作面支架压力、煤壁前方锚杆应力、顶板裂隙网络发育等进行了原位监测,二者相互印证,得到了深部工作面开采条件下采动力学行为特征,对于提高煤炭产量、提高瓦斯抽采效率、遏制顶板事故以及巷道围岩支护等具有重要意义。

己15-31030工作面地面为山地,地面标高为230~320 m。临近工作面有己15-31010工作面和己14-31050保护层工作面,该区域己15煤层整体赋存条件较好,煤层平均厚3.3 m,裂隙较为发育,在构造附近煤层厚度有所变化,煤层倾角3°~7°,煤层结构为简单结构煤层。直接顶为灰色砂质泥岩,厚4 m左右,普氏硬度系数为4.5。基本顶为灰白色细砂岩,岩性较硬,厚2.5 m。直接底为灰色砂质泥岩,厚0.5 m,普氏硬度系数为3。己15煤层顶底板岩性及厚度特性如图1所示。

在20世纪70年代CUNDALL[19]提出了离散单元法理论。离散单元法相较于有限元、边界单元和拉格朗日有限差分程序的2个显著特点是[20]:允许离散块体产生有限的位移转动,甚至是块体脱离;离散单元法在计算过程中,能够自动识别新的接触面。

图1 岩层柱状

Fig.1 Strata histogram

采用UDEC通用离散元程序建立计算模型,如图2所示,根据岩层柱状图,共划分为16层,模型长240 m,高80 m。岩体、节理分别采用摩尔-库伦塑性模型、库伦滑动模型进行计算。模型划分时先采用Crack命令将初始块体分层,然后采用Jset以及Voronoi命令产生节理,为观察基本顶及其他重要岩层随采动影响的破断形态,使用Jset 命令划分节理;同时,需要观察采动过程中裂隙网络的发育情况,其余岩层采用Voronoi划分为随机大小的多边形形态的节理。

根据己15-31030工作面地质资料可知该工作面地面标高为230~320 m,工作面标高为-776~-817 m,因此该工作面埋深为1 006~1 137 m。若上覆岩层平均容重为25 kN/m3,埋深取1 040 m,得模型的上覆岩层压力σz=25 kN×1.04 km=26 MPa,由于煤层埋深较大,深度超过1 000 m,处于类似于静水压力状态,侧压系数取0.88,则侧压力为σx=26 MPa×0.88=23 MPa。因此,在模型上部施加26 MPa的压应力,在模型左边界、右边界各施加23 MPa的压应力,并限制左边界、右边界x方向位移和底部边界y方向的位移,应力大小和方向与边界所施加的应力条件一致。图3为边界条件和初始条件设置示意图。重力加速度值为9.81 m/s2。

图2 UDEC计算模型示意

Fig.2 Numerical model

图3 模型边界条件

Fig.3 Boundary conditions of model

查阅相关文献资料和现场取样进行室内试验确定相关岩石力学参数和节理参数见表1,2。

1.3.1 超前支承压力随采煤工作面推进变化过程

根据超前支承压力的定义,UDEC模型计算结果中的垂直应力即为超前支承压力。为了探究开切眼到整个工作面回采结束过程中,超前支承压力曲线及峰值的变化情况,对回采过程进行了一次完整的模拟。每步开挖3 m,从距模型左边界50 m开挖到距边界146 m,总共开挖96 m。图4为超前支承压力峰值随采煤工作面推进距离变化图。由图4可知,随着采煤工作面的不断推进,超前支承压力峰值交替上升,从开挖3 m时的37 MPa增长到开挖90 m时的85 MPa。从增长趋势来看,当回采距离超过80 m时,超前支承压力峰值增长速率开始放缓,最终超前支承压力峰值在85 MPa左右波动,应力集中系数达3.3,深部高地应力环境导致工作面对前方煤岩体的开采扰动较强,因此高于一般浅部工作面集中系数[5]。

表1 岩石力学参数

Table 1 Mechanical parameters of rock

岩石种类编号密度/(kg·m-3)体积模量/GPa剪切模量/GPa内摩擦角/(°)黏聚力/MPa抗拉强度/MPa顶部岩石Mat 12 60012.010.0323.10.6中粒砂岩Mat 22 66018.016.0323.10.6细砂岩Mat 32 71013.010.6302.70.5砂质泥岩Mat 42 68011.06.0301.20.3灰色泥岩Mat 52 5609.04.3271.10.3煤Mat 61 4304.22.0301.10.2

表2 节理力学参数

Table 2 Mechanical parameters of rock jionts

节理种类编号法向刚度/(GN·m-1)切向刚度/(GN·m-1)内摩擦角/(°)顶部岩石Jmat 14.00.530中粒砂岩Jmat 210.07.540细砂岩Jmat 310.07.538砂质泥岩Jmat 46.54.035灰色泥岩Jmat 56.03.030煤Jmat 63.00.530

图4 3 m超前支承压力峰值随开挖距离变化

Fig.4 Diagram of advanced abutment pressure peak value change with excavation distance 3 m per step

超前支承压力的变化与顶板岩层的离层、垮落有关,采煤工作面推进的距离越长,则采场悬露的顶板也就越长,受到采动影响的岩层范围也就越大,应力调整幅度也就越大。为了探究压力峰值增长的原因,应对受采动影响的顶板岩层的范围和垮落形态加以研究。图5为采煤工作面不同推进距离下上覆岩层垮落示意。

由图5可知,当回采距离达到12 m时,伪顶上方的块状砂质泥岩直接顶开始发生离层、破碎,此时回采影响上覆岩层的距离约为8 m。当回采21 m时,细砂岩基本顶中部由于弯矩较大发生“O-X”型破断,在采空区中部发生破坏,同时基本顶上方砂质泥岩层也发生离层现象,此时回采影响较大的上覆岩层的厚度约为15 m。当回采距离达到39 m时,采空区部分伪顶和直接顶全部垮落,基本顶与上部岩层离层间隙加大,同时向采空区中部旋转下沉,离层裂隙网络继续向更上部的岩层延伸,此时回采影响上覆岩层的厚度约为35 m。当回采距离达到48 m时,破断的基本顶开始与下方的垮落体相接触,形成类似于“砌体梁”的结构,此时断裂带更加发育,但是由于上部岩层中存在较厚的砂岩,限制了裂隙继续向上发展。当采煤工作面推进到距开切眼48~66 m时,上覆岩层继续向下垮落,采空区堆积的破碎岩石不断被压实,裂隙网络不断向上延伸,此时厚砂岩上方的岩层也开始受到回采的影响,受影响上覆岩层的厚度约为55 m。当回采距离达到75 m时,模型最顶部的岩石都受到回采的影响,开始弯曲下沉。当回采距离达到93 m时,上覆岩层继续向下垮落,由于受到模型尺寸的限制,采动产生的裂隙网络大致呈现出梯形状态,梯形底角约为60°。

综上所述,受到开采扰动的岩层范围随着采煤工作面的不断推进而逐渐向上延伸,最下部为垮落带,基本顶以上为断裂带,再往上为弯曲下沉带。图6为岩层位移图,从图6中可以看出越靠上的岩层位移越小,越下部岩层位移越大。垮落带位移最大,最大达到了4.0 m,断裂带次之,弯曲下沉带位移最小。如图7所示,随着回采长度的增长,采空区在上覆岩层荷载的作用下会逐渐恢复承载能力,当回采超过一定距离时,采空区中部会完全恢复承载能力。此时采煤工作面继续推进,则采空区中部部分区域同步的恢复承载能力,采空区中部应力恢复的区域距采煤工作面的距离几乎不变,采空区、上覆岩层以及煤壁前方煤体3者之间形成一个大的较为稳定的结构体,因此就限制了裂隙向上发展的趋势。

图5 3 m/步岩层垮落

Fig.5 Diagram of rock collapse with excavation distance of 3 m per step

图6 3 m/步岩层位移

Fig.6 Diagram of rock displacement with excavation distance of 3 m per step

图7 采空区应力恢复

Fig.7 Diagram of stress recovery in goaf

图8为每步开挖3,6,12 m时超前支承压力峰值随采煤工作面推进距离变化图。在进行不同开采速度的数值模拟时,每次模型开挖的距离不同,但每开挖一步后计算所用的循环步数相同。由图8可知,与每步开挖3 m类似,超前支承压力峰值都随采煤工作面推进而增大,支承压力峰值在回采超过80 m后趋于稳定。但相较于每步开挖3 m,以较快速度回采时,峰值压力在90 MPa上下波动,峰值压力提高5~10 MPa。

从开切眼到回采80 m范围内,不同推进速度下超前支承压力峰值增长规律较为一致,压力峰值的变化主要受到断裂带和弯曲下沉带逐步向上移动的影响,而受推进快慢的影响较弱。为了比较不同推进速度对超前支承压力分布以及峰值的影响则应在回采距离超过80 m后再进行比较。

图8 每步不同开挖长度支承压力峰值对比

Fig.8 Comparison of advanced abutment pressure peak value with different excavation distance per step

1.3.2 不同开挖速度超前支承压力变化情况

根据1.3.1节第2段所描述的结论,为了消除超前支承压力受回采长度的不利影响,可在模型中先开挖80 m的长度,使采空区、上覆岩层以及煤壁前方煤体3者之间形成稳定结构,然后再以不同的推进速度进行开挖,以探究回采速度与超前支承压力的关系。80 m回采距离采用一次性开挖,为了使岩层充分变形,总计循环10 000步,图9,10分别为回采80 m超前支承压力图以及岩层垮落图。

图9 回采80 m超前支承压力分布

Fig.9 Distribution of advanced abutment pressure when excavated 80 m

图10 回采80 m岩层垮落

Fig.10 Diagram of rock collapse when excavated 80 m

由图9可知,当采用一次性开挖时,超前压力峰值距离采煤工作面非常近,约为0.5 m,靠近采煤工作面最大应力集中系数约为3.0。远离采煤工作面的煤层内压力值逐步降低,距采煤工作面65 m以及更远的岩体几乎不受到超前支承压力的影响,为原岩应力区。

不同开采速度的比较每步共采取4种开挖速度,分别为3,6,9以及12 m/步,从距开切眼80 m开始继续向前推进60 m,总计推进140 m。

图11为4种不同推进速度下超前支承压力分布图。从图11可以看出,当推进速度为3 m/步时,推进到距开切眼140 m时,超前支承压力峰值约为67 MPa,压力峰值区间位于采煤工作面前方4~12 m。当推进速度为6 m/步时,超前支承压力峰值约为71 MPa,压力峰值区间位于采煤工作面前方3~12 m。当推进速度加大到9 m/步时,超前支承压力峰值达到了78 MPa,压力峰值区间位于采煤工作面前方2~10 m,相较于3 m/步和6 m/步,支承压力峰值有小幅增大,压力峰值区间也有所提前。当推进速度达到12 m/步时,超前支承压力峰值增大到了88 MPa,压力峰值区间也提前到了0~5 m。

图11 不同开挖速度超前支承压力分布

Fig.11 Distribution of advanced abutment pressure in different mining speed

综上,12 m/步相较于3 m/步,支承压力峰值增大21 MPa,应力集中系数从2.6增长到3.4,应力峰值区间提前3 m,且区间总长度缩减3 m,表明较大推进速度下超前支承压力应力集中程度加剧。

图12为不同开挖速度下岩层垮落形态图,图中用红框圈出来的区域表示基本顶周期性断裂所形成的岩块。从图12可以看出,基本顶一般沿煤壁边缘上方发生折断、旋转,并与之前折断的岩块相互咬合衔接在一起,形成类似于“砌体梁”的结构。并且之前断裂的岩块均匀的堆积在垮落的直接顶上。从断裂岩块的长度来看,当开挖速度为3 m/步时,岩块的长度为8 m左右;当开挖速度为6 m/步时,岩块长度为10 m左右;当开挖速度增加到9 m/步,岩块的长度达到了12 m左右;当开挖速度为12 m时,岩块的长度为12~14 m。可见推进速度越快,则基本顶断裂所形成的岩块越长,而基本顶的周期性断裂是导致周期来压的原因,岩块长度与来压步距、支架动载系数呈正相关。

在现场对己15-31030工作面推进速度以及工作面液压支架压力进行了监测,整个监测活动从7月14日持续到9月24日,在这期间工作面从开切眼开始共计回采95 m。图13为工作面综采设备布置图,整个工作面共使用70组ZY6800/20/40型普通液压支架以及76组ZC5200/20/40型回填液压支架。支架压力监测时通过在每组支架立柱下腔安装压力表每10 min自动记录一次压力数据,重点监测靠近进风巷编号1~20液压支架压力。

图14为液压支架压力随采煤工作面推进距离变化图,分别为第2,17,18,20组支架平均压力。由于推进到20~30 m时,线路损坏,未记录到这一时段内液压支架压力数据,因此在这一时段内支架压力曲线呈直线。从图14中可以看出,液压支架曲线随着采煤工作面持续推进呈现出周期上升的趋势,当推进到60~80 m后,各液压支架压力在较高压力水平波动,达到了某种动态平衡状态。我们在前文中探寻了超前支承压力随采煤工作面推进距离变化关系,发现在回采0~80 m时,超前支承压力峰值呈现出增长的趋势,并分析了其中的原因是在这个区段内回采长度越长,深部开采条件下受回采影响的上覆岩层越多的原因导致的。而液压支架压力起到支撑工作面顶板的作用,回采距离越长,赋存深度越大,上覆岩层中碎裂的岩层越多,则作用在液压支架上的压力越大。但随着回采距离的进一步增加,由于采空区压力恢复,限制了裂隙继续向上扩展,因此液压支架压力在采煤工作面推进一段距离后,不再继续扩大,而是在一定范围内随着基本顶的周期性垮落发生波动。

图12 回采190 m时岩层垮落

Fig.12 Diagram of rock collapse when excavated 190 m

图13 己15-31030工作面综采设备布置

Fig.13 Arrangement of equipment in Ji15-31030 fully mechanized coal mining working face

本次现场监测发现支架压力增长的回采距离与数值模拟模拟出的超前支承压力增长范围基本一致,表明数值模拟能够反应现场实际情况。

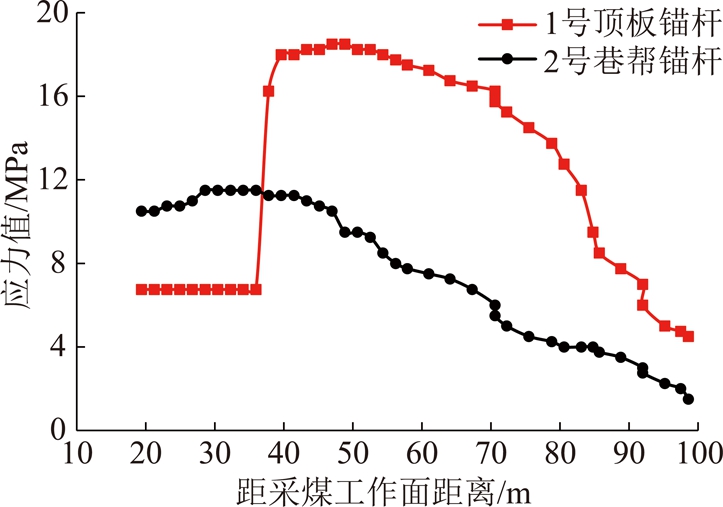

选取平煤股份十二矿己15-31030工作面进风巷为试验场地。各试验监测断面设置情况如图15所示。其中锚杆应力监测断面为断面III,分别在顶板(1号)及巷道采煤帮(2号),钻孔应力监测断面为断面Ⅱ,为煤层孔。

图16为锚杆应力随工作面推进变化曲线,可知锚杆应力变化大致可以分为2个阶段。采动影响下,在距工作面约85 m内,锚杆应力值逐渐上升。1号顶板锚杆应力,原有的静态应力平衡状态遭到破坏,使得岩体内部应力重新分布致使应力大幅度增加;由于巷帮煤岩体受到的采动影响相较于顶板更小,因此2号巷帮锚杆应力上升比较平缓;1号顶板锚杆应力迅速上升到最大值18.5 MPa后保持在高水平的应力状态,锚杆应力变化曲线平稳,当距采煤工作面距离小于40 m后,采煤工作面前方煤岩体在高水平采动应力影响下发生弹塑性变形,在短时间内积聚大量能量,随着能量的不断积聚,采动煤岩体渐进破坏,并最终失去承载能力,其锚杆应力值骤降到6.5 MPa,总体呈现跃阶式演化特点,相比之下2号锚杆应力呈现出小幅度下降。可以看出,由于埋深较大的原因,工作面采动影响范围大约为85 m,比浅部工作面影响范围更大,这与数值模拟、工作面支架压力监测得出的结论具有一致性。

图14 支架压力随推进距离变化曲线

Fig.14 Curves of support pressure changing with mining

图15 现场监测断面布置

Fig.15 Monitoring section of in-situ test

图16 锚杆应力随工作面推进变化曲线

Fig.16 Curves of bolt stress changing with mining

图17为钻孔应力随工作面推进变化曲线,从图中可以看出钻孔应力变化可分为3个阶段,在距采煤工作面75 m左右,钻孔应力计进入采动影响范围,煤壁前方的钻孔应力开始呈现上升趋势,从预应力值0.25 MPa上升至10 MPa左右;当距工作面距离为20 m左右时,由于进入了支承压力降低区,因此钻孔应力稳定在10 MPa一段距离后开始下降。由结果可知,该工作面的采动影响范围为75 m左右,与前述结果一致。

图17 钻孔应力随工作面推进变化曲线

Fig.17 Curve of borehole stress changing with mining

如图15所示,1号裂隙窥视孔布置在与钻孔应力相同的断面Ⅱ上,在断面Ⅱ后50 m范围内分别布置2号、3号裂隙窥视孔,孔径89 mm,孔深10 m。从测孔成孔开始直到采动破坏该孔为止,采用本质安全型三维罗盘全彩钻孔成像仪,实时观测钻孔孔内裂隙发育情况,量测并记录测孔到采煤工作面的距离,如图18所示。上井后,将整个钻孔进行成像并展开成平面图,直观得到采动煤岩体内部破碎状况,可视化及定量化研究顶板变形破坏特征。出于篇幅限制,这里只展示了2号窥视孔壁采动裂隙演化矢量图(图19),由于距采煤工作面90 m范围内出现塌孔、岩层错动等现象,无法进行正常的试验,因此只有3次的监测数据,如图20所示。

图18 钻孔裂隙窥视仪器

Fig.18 Rock borehole detecting instrument

图19 2号窥视孔壁采动裂隙演化矢量

Fig.19 Vector illustration of mining-induced fractures developed in borehole(No.2)

图20 塌孔区域

Fig.20 Collapse region in borehole

由2号窥视孔壁采动裂隙演化矢量图可以看出,2号钻孔中裂隙主要分布在近孔口的下半部分。探测初期在孔口及钻孔中部分别发育着较多的裂隙,随着采煤工作面不断推进(距采煤工作面128 m),强烈的开采扰动导致裂隙不断发育,而在二者中部区段由于矿压作用导致部分裂隙呈现闭合的趋势;随着采煤工作面的进一步推进(距采煤工作面89 m),孔口与钻孔中部的裂隙逐渐发育成纵横交错的破碎带,并且整体上有向顶板上方发展的趋势。

(1)数值模拟结果显示,随着采煤工作面的不断推进,超前支承压力峰值先是上升,当回采距离超过80 m时,最终在高达85 MPa左右的应力水平波动,应力集中系数达3.3。

(2)千米深部工作面随着开采速度的增大,超前支承压力峰值也逐渐增大,峰值点距采煤工作面的距离也相应减小,同时基本顶断裂形成的岩块长度也越长。

(3)支架压力随着深部工作面推进呈现出周期上升的趋势,且支架压力增长的回采距离与数值模拟中的超前支承压力增长范围基本一致。

(4)在采动影响下,锚杆应力呈现出先增长后降低的趋势,同时可以看出深部工作面采动影响范围为85 m,比一般浅部工作面大。

(5)随工作面推进,距采煤工作面75 m左右时,钻孔应力开始上升,而后进入支承压力降低区,应力稳定在10 MPa并开始小幅度下降。

[1] 谢和平,高峰,鞠杨.深部岩体力学研究与探索[J].岩石力学与工程学报,2015,34(11):2161-2178.

XIE Heping,GAO Feng,JU Yang.Research and development of rock mechanics in deep ground engineering[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(11):2161-2178.

[2] 谢和平,高峰,鞠杨,等.深部开采的定量界定与分析[J].煤炭学报,2015,40(1):1-10.

XIE Heping,GAO Feng,JU Yang,et al.Quantitative definition and investigation of deep mining[J].Journal of China Coal Society,2015,40(1):1-10.

[3] 谢和平.“深部岩体力学与开采理论”研究构想与预期成果展望[J].工程科学与技术,2017(2):1-16.

XIE Heping.Research framework and anticipated results of deep rock mechanics and mining theory[J].Advanced Engineering Sciences,2017(2):1-16.

[4] 谢和平,周宏伟,薛东杰,等.煤炭深部开采与极限开采深度的研究与思考[J].煤炭学报,2012,37(4):535-542.

XIE Heping,ZHOU Hongwei,XUE Dongjie,et al.Research and consideration on deep coal mining and critical mining depth[J].Journal of China Coal Society,2012,37(4):535-542.

[5] 谢和平,周宏伟,刘建锋,等.不同开采条件下采动力学行为研究[J].煤炭学报,2011,36(7):1067-1074.

XIE Heping,ZHOU Hongwei,LIU Jianfeng,et al.Mining-induced mechanical behavior in coal seams under different mining layouts[J].Journal of China Coal Society,2011,36(7):1067-1074.

[6] YAVUZ H.An estimation method for cover pressure re-establishment distance and pressure distribution in the goaf of longwall coal mines[J].International Journal of Rock Mechanics & Mining Sciences,2004,41(2):193-205.

[7] LUXBACHER Kray,WESTMAN Erik,SWANSON Peter,et al.Three-dimensional time-lapse velocity tomography of an underground longwall panel[J].International Journal of Rock Mechanics & Mining Sciences,2008,45(4):478-485.

[8] ISLAM Md Rafiqul,SHINJO Ryuichi.Numerical simulation of str-ess distributions and displacements around an entry roadway with igneous intrusion and potential sources of seam gas emission of the Barapukuria coal mine,NW Bangladesh[J].International Journal of Coal Geology,2009,78(4):249-262.

[9] ISLAM Md Rafiqul,HAYASHI Daigoro,KAMRUZZAMAN A B M.Finite element modeling of stress distributions and problems for multi-slice longwall mining in Bangladesh,with special reference to the Barapukuria coal mine[J].International Journal of Coal Geology,2009,78(2):91-109.

[10] SHABANIMASHCOOL,MAHDI,LI C C,et al.A numerical study of stress changes in barrier pillars and a border area in a longwall coal mine[J].International Journal of Coal Geology,2013,106:39-47.

[11] YANG Wei,LIN Baiquan,YAN Qing,et al.Stress redistribution of longwall mining stope and gas control of multi-layer coal seams[J].International Journal of Rock Mechanics & Mining Sciences,2014,72:8-15.

[12] XIE Jing,GAO Mingzhong,ZHANG Ru,et al.Lessons learnt from measurements of vertical pressure at a top coal mining face at datong tashan mines,China[J].Rock Mechanics and Rock Engineering,2016,49(7):2977-2983.

[13] 谢和平,于广明,杨伦,等.采动岩体分形裂隙网络研究[J].岩石力学与工程学报,1999,18(2):147-151.

XIE Heping,YU Guangming,YANG Lun,et al.Research on the fractal effects of cracknetwork in overburden rock stratum[J].Chinese Journal of Rock Mechanics & Engineering,1999,18(2):147-151.

[14] ZHOU Hongwei,ZHANG Tao,XUE Dongjie,et al.Evolution of mining-crack network in overburden strata of longwall face[J].Journal of China Coal Society,2012,36(12):1957-1962.

[15] GAO Mingzhong,JIN Wencheng,DAI Zhixu,et al.Relevance between abutment pressure and fractal dimension of crack network induced by mining[J].International Journal of Mining Science and Technology,2013,23(6):925-930.

[16] GAO Mingzhong,ZHANG Ru,XIE Jing,et al.Field experiments on fracture evolution and correlations between connectivity and abutment pressure under top coal caving conditions[J].International Journal of Rock Mechanics and Mining Science,2018(111):84-93.

[17] 李智,王汉鹏,李术才,等.煤层开采过程中上覆岩层裂隙演化规律研究[J].山东大学学报(工学版),2011,41(3):142-147.

LI Zhi,WANG Hanpeng,LI Shucai,et al.Study on the fissure evolution law of overlying strata during mining[J].Journal of Shandong University (Engineering Science),2011,41(3):142-147.

[18] 潘俊锋,齐庆新,毛德兵,等.冲击性顶板运动及其应力演化特征的3DEC模拟研究[J].岩石力学与工程学报,2007,26(S1):3546-3552.

PAN Junfeng,QI Qingxin,MAO Debing,et al.Study on movement and stress evolutionary process of impacted roof with 3DEC[J].Chinese Journal of Rock Mechanics and Engineering,2007,26(S1):3546-3552.

[19] CUNDALL P.A computer model for simulating progressive large scale movement in block rock systems[A].Proceedings of the Symposium of the International Society for Rock Mechanics[C].France:International Society for Rock Mechanics (ISRM),1971:129-136.

[20] 王泳嘉,刘国兴,邢纪波.离散元法在崩落法放矿中应用的研究[J].有色金属工程,1987(2):22-28.

WANG Yongjia,LIU Guoxing,XING Jibo.Research on applications of discrete element method in ore drawing for caving system[J].Nonferrous Metals,1987(2):22-28.