移动阅读

煤与瓦斯突出是一种井下能量的突然大量释放现象,突出发生时煤层突然向工作空间抛掷大量煤粉以及瓦斯释放,造成重大人员伤亡和财产损失,是我国井工煤矿一种严重的动力灾害[1-4]。随着全国煤矿开采深度的进一步增加,煤与瓦斯突出在较长的一段时间内仍然是我国煤矿安全的一个重要威胁[5-8]。为了保证煤矿的安全高效开采,煤与瓦斯突出机理以及防治措施一直是科研工作者的一个研究重点。

煤与瓦斯突出受瓦斯压力、地应力环境、煤物理力学性质等多因素影响,突出机理极其复杂,单纯从理论上对其进行研究面临巨大的困难,所以实验室模拟试验就成为探究煤与瓦斯突出机理的一个重要研究手段[9]。大量学者已经通过研制模拟实验装置开展试验研究取得丰硕成果[10-13]。但这些研究多侧重于突出发生条件及防治措施的研究,其核心在于对煤与瓦斯突出发展条件及发展过程中煤岩体内部结构损伤过程的探索[14-15],在一定程度上忽略了突出发生过程中巷道系统内瓦斯-煤两相流运移过程以及突出冲击致灾情况的反演,对突出瓦斯煤粉动力破坏特征研究较少[16-18]。笔者将从突出煤粉粒径对突出瓦斯-煤粉动力特征影响为切入点进行试验研究以进一步完善煤与瓦斯突出机理,为减小煤与瓦斯突出的灾害效果提供依据。

突出粉煤-瓦斯两相流模拟试验系统基于相似理论研发,通过对突出发动后影响粉煤-瓦斯两相流抛出的各种因素开展物理模拟试验,研究多种因素在突出发展中的影响机制。该试验系统由突出腔体、突出控制箱、试验巷道、数据采集系统和抽真空-注气设备、高速摄像系统和纹影系统等部分组成,其结构示意和实物图如图1,2所示。突出腔体为内径20 cm、长度30 cm的大圆柱体和与其相连的内径10 cm、长度14 cm的小圆柱体组成,容积为10 524 cm3。突出腔体利用螺栓固定在实验支架上,实验支架使用膨胀地脚螺栓固定在实验室地板,确保实验过程中装置系统的稳定。突出控制箱内设置快速卸压装置设置,快速卸压装置利用曲柄滑块传动原理实现突出口的高速打开。

图1 突出粉煤-瓦斯两相流模拟试验系统示意

Fig.1 Schematic diagram of the test system of coal and gas outburst

图2 突出粉煤-瓦斯两相流模拟试验系统实物

Fig.2 Picture of the test system of coal and gas outburst

为了能在试验过程中观测粉煤-瓦斯两相流在巷道内的运动特点,同时方便在突出终止后研究粉煤在试验巷道内的堆积情况,试验系统采用高透光率亚克力材料制作试验巷道。试验巷道内径为100 mm,外径110 mm,单节长度为2.0 m,共4节。试验巷道固定于实验支架上,两端采用法兰接头相互连接。每个试验巷道顶部等间距预设5个传感器螺纹接口,便于传感器的安装和密封。

为记录两相流前方的气流冲击波冲击力、煤粉打击情况和传播特征,试验需要利用高动态压电式压力传感器,压电式压力传感器具有高灵敏度、宽频响的特征。本试验选用的数据采集系统为四通道、采集频率96 kHz。

纹影仪主要用于分析透明介质中的非均匀性流场,纹影图像反映了折射率的一阶导数场。它的主要工作原理是光线在透明非均匀介质流场内传播会发生折射偏转,偏转的光线无法像正常的光线那样传播进入相机,形成亮暗不均的图像[19-21]。该亮暗不均的图像能够用于分析流场。

由纹影仪的原理限制,目前“Z”字形纹影仪两个凹面镜之间的主体光线必须是平行的,所以观察的流场都是敞开的空间或者壁面为平板的方形容器内。但本实验所用模拟突出巷道为圆形管道。圆形管道的左右两个壁面相当于两个异形透镜,如果观察圆形管道内的流场,从第1凹面镜发出的平行光线在射入和射出圆形管道的过程中出现不均匀的发散,第2凹面镜就无法接收到平行的光线,第2透镜无法把这些光线聚焦于一点,光刀作用消失,相机无法产生纹影效果的图像。

为解决上述问题,本实验设计了一种用于观察圆形管道内流场的纹影系统[22],从目前纹影仪观察圆形管道内流场失效的原理入手,根据光线光谱、纹影仪尺寸、圆形管道尺寸、圆形管道材质设计等,在圆形管道和凹面镜之间设计布置一个遮光板和一个柱面镜,把从圆形管道射出的不均匀光线矫正为平行光。

突出实验开始前需要精密调整纹影系统,使得高速相机内的纹影图像达到最清晰程度。

试验时,为系统研究高压瓦斯气体突然喷出时形成的冲击波在试验巷道中的传播规律,压力传感器在试验巷道上的安装方式有两种,一种是壁面安装,另一种是管内安装,如图3所示。壁面安装是在亚力克有机玻璃模拟管道壁面上的螺纹上直接安装压力传感器,压力传感器的感应面与突出冲击波传播方向平行。管内安装的情况是在两节试验巷道的连接处加装一个法兰盘,传感器安装在法兰盘向管内突出的结构小面上。压力传感器的感应面与突出冲击波传播方向垂直。壁面安装的压力传感器可用于测量突出冲击波的静压,管内安装的传感器可用于测量突出气体冲击力(冲击气流的滞止压力与实验室大气压之差)以及运动煤粉对传感器的打击。图4为试验巷道上紧邻两个位置分别测得的冲击波静压(壁面安装)和气体冲击力(管内安装)。

试验系统中可以进行壁面安装的位置为每个试验巷道上预留的5个螺纹接口,4个试验巷道共20个。可以进行管内安装的位置为试验巷道的两两连接处,共5个位置,距离突出口的长度分别为0.27,2.27,4.27,6.27和8.27 m。如图3所示试验巷道连接法兰共有8个螺栓孔位,管内安装的传感器可以在绕着试验巷道的轴向8个方位进行安装。本实验选用数据为传感器位置为2.27,4.27,6.27和8.27 m处,并且都处于试验巷道正下方,如图5所示。

图3 传感器的2种安装方式

Fig.3 Two ways to install the sensors

图4 壁面安装与管内安装对气体冲击波的记录

Fig.4 Records of gas shock waves by wall-instaled and in-tube-instaled sensors

图5 压力传感器布置

Fig.5 Pressure sensor arrangement

本试验的目的是研究煤粉粒径对煤与瓦斯中瓦斯-煤粉动力特征的影响。从阳煤集团新景矿突出煤层获取煤样,通过破碎筛分得到4种粒径的煤粉,分别为10~35,35~80,80~200目以及>200目(粒径目数>200目)4种。选用这4种粒径是因为这4种粒径在实验室所用破碎机正常工作下,破碎煤粉自然情况下质量比最接近1∶1∶1∶1(表1)。从实验室安全角度出发,本试验所述瓦斯为99.9%的氮气。

表1 试验安排

Table 1 Tests arrangement

方案粒径/目装煤质量/g煤粉密度/(g·cm-3)煤粉空隙率/%110~358 315.40.79045.5235~808 288.70.78845.7380~2008 205.40.78046.24>2007 548.50.71750.5

利用密度仪测定实验煤样真密度ρt为1.45 g/cm3。煤粉装入突出腔体由人工振捣填充。由突出腔体容积和装煤量计算煤粉密度ρp,由式(1)计算堆积煤粉空隙率φc为

(1)

由于突出实验的测试结果随机性较大,所以每组实验方案进行3次重复试验,求取有效数据的平均值,故本试验共进行突出实验12次。

突出动力演化规律包括突出气流冲击波传播规律、突出煤粉运动规律。原理上煤粉的运动动力是气流与煤粉之间速度差导致的曳力所产生,所以煤粉的运动速度必然小于气流运动速度。另外,气流冲击波作为空气中传播的机械波,其最小速度为当地音速(18 ℃下为342 m/s),其值也大于气流运动速度。所以气流冲击波速度远大于煤粉运动速度,在试验巷道中突出气流冲击波在时间上会先于煤粉到达试验巷道的任何位置。因此压力传感器中记录的气流冲击会与煤粉冲击在时间轴上分开。图6为4个传感器完整记录的气流冲击与煤粉冲击。

图6 气流冲击与煤粉冲击

Fig.6 Airflow impact and pulverized coal impact

根据空气动力学,如图7所示,气体压缩波达到一定强度之后在宏观上表现为极薄(约为几个分子平均自由程)的高速运动的曲面[23],在该曲面两侧气体参数如密度ρ、温度T、压力P等物理量会发生绝热突变。

图7 冲击波波阵面示意

Fig.7 Schematic diagram of the shock wave front

图8为气流冲击波在运动到传感器时传感器记录的高速气流的冲击力(80~200目),图中冲击波到达传感器之前数据的震动为突出产生的机械震动通过试验巷道领先气体冲击波到达传感器引起的传感器震动所致。

图8 4个传感器气流冲击对比

Fig.8 Comparison of airflow impact of the four sensors

测得冲击力压力曲线变化类似激波管内压力变化,压力传感器接收的压力从0(排除机械振动的影响)在极短时间内达到峰值,峰值压力保持0.01 s左右,随后衰减。试验中压力在峰值区段的波动是由突出腔体与突出控制箱的机械组合结构造成的:从突出口高速传播的冲击波首先在突出控制箱内传播,突出控制箱与试验巷道的连接处是个缩口,冲击波在传播到缩口处有一部分冲击波直接进入试验巷道进一步传播,还有一部分冲击波被缩口阻挡并被反射形成反射波,反射波向突出腔体方向传播并对从突出腔体传播过来的冲击波有一定的消减作用;对于该反射波,突出腔体的突出口也是一个缩口,该反射波传播到突出口后被再次反射[24]。

激波形成的原因是气流场中有压力梯度,当这种压力梯度有统一的方向并达到一定强度,压力就向压力小的方向传播形成一个个微弱的压缩波,由于后方(突出腔体方向)的气流参数组合(主要是压力)使得后方的压缩波速度更快,所以后方的压缩波对前方压缩波进行追赶、叠加,最后形成一个极薄的波阵面。当突出腔体内的游离瓦斯和解吸瓦斯大量消耗,突出腔体内无法提供持续的高压,高压和气体高速流动就会衰减、停止。

因本试验使用的压力传感器为压电式压力传感器,这种类型的传感器的一个缺点是传感器在受到一个很大的压力变化时,传感器会产生很强的过冲,表现为比实际数值大很多的过冲值。所以本试验采用的压力数值为传感器感应到气体冲击最初的数值。

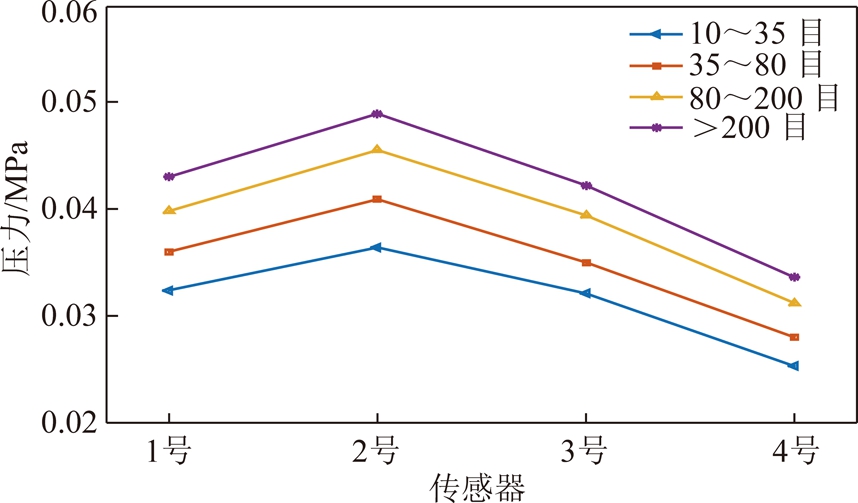

图9体现出煤粉粒径与气体冲击力关系。对比4个传感器还可以明显看到2个规律:规律1是气体冲击力与煤粉粒径目数正相关;规律2是气体冲击力的传播在试验巷道有一个先增强后衰减的趋势。

图9 煤粉粒径与气体冲击力关系

Fig.9 Relationship between particle size of coal powders and airflow impact force

规律1气体冲击力随着煤粉目数的增加而增大,4种粒径实验中气体冲击力平均增加10.9%,11.4%,7.6%。这种现象是由多种原因综合造成的。突出腔体内的煤粉空隙之间的空间为游离瓦斯所占据,在突出发动时游离瓦斯可以最快、最直接得表现为突出动力,对突出冲击波的形成贡献最大。由表1可知空隙率是随着煤粉目数的增加而增大,这是气体冲击力增加的一个原因。与空隙率相反,腔体内煤粉的质量随着煤粉目数的增加而减小,煤粉在腔体内对气体冲击波的形成发展主要起阻碍作用。煤粉的单位体积表面积随着煤粉目数的增加而增加,煤块破碎新生的表面积一方面直接增加了瓦斯的解吸面积,另一方面也加强了煤块内部孔裂隙与外界的连通性,可以加快煤粉内部瓦斯的解吸扩散,增强气体冲击力。

规律2体现了气体冲击波的形成存在加速和减速的现象。在理想标准的激波管实验中,气体冲击波压力在激波管内为持续略微衰减,并且标准的激波管的高压端与低压端为等径的圆柱体。本试验中突出腔体内装满了煤粉,并且是口小腔大的结构,这容易理解气体冲击波在开始阶段的加速过程。突出盖板打开引发突出启动时,突出口的直径小,暴露的突出口附近瓦斯量有限,随后突出面向突出腔体深部移动,可以参与突出的瓦斯量增多,冲击波增强,2号传感器比1号传感器冲击波强度平均增大13.6%。2号,3号,4号传感器冲击波强度的依次衰减有3个原因:一是冲击波本身作为突跃压缩波,其传播是一个能量耗散的过程;二是试验巷道对冲击波传播的摩擦阻力;三是试验巷道内的传感器作为突出部分对冲击波的阻挡作用。2号,3号,4号传感器冲击波强度依次衰减率为13.4%和20.6%。

图10为4个传感器记录的煤粉冲击记录。图中标记点0.065 5,0.109 8,0.154 9和0.208 9 s分别为煤粉运动到达传感器1号,2号,3号和4号传感器所用的时间。由煤粉到达时间可以计算突出煤粉依次在4个试验巷道内的运动速度vc:

(2)

式中,l为试验巷道长度,m;t为煤粉运动所用时间,s。

图10 煤粉冲击力

Fig.10 Impact of pulverized coal

图11为煤粉运动速度计算结果(1号试验巷道包括了与1号实验巷道相连接的突出控制箱长度0.27 m)。试验巷道内煤粉平均速度分别为34.4,37.3,39.1,41.7 m/s。也容易看出随着传感器距离的增加煤粉对传感器的打击力呈明显的减弱趋势。

图11 煤粉运动速度

Fig.11 Speed of coal powders

图11与图9曲线形状非常相似,不过它们之间并没有直接联系,图9表示的是气体冲击到达传感器瞬时产生的滞止压力,只代表了冲击气流最前方的冲击波波阵面的强度;而图11表示的是煤粉在管道内的平均运动速度,表示的煤粉在一定时间内由瓦斯动力和其他阻力所决定的速度。

从图11可以得到2个规律:规律1是煤粉速度与煤粉粒径目数正相关;规律2是煤粉在试验巷道内有一个先加速后减速的过程。

规律1,煤粉速度随着煤粉粒径目数的增加而增加,4种粒径在2号试验巷道内的平均速度分别为44.2,45.2,46.0,47.7 m/s。这有3个原因:其中前2个原因与气流冲击强度随着煤粉粒径目数增加而增加的原因类似,都和冲击动力来源直接相关,不再赘述;第3个原因是煤粉本身随着粒径的增加而减小,其运动特征与粒径相关[25]。煤粉在突出发动时受力复杂,但其中最主要的力为由于煤粉与瓦斯之间的速度差产生的曳力FD:

(3)

式中,CD为气动阻力系数;Cp为煤粉颗粒形状系数;dc为煤粉粒径,m;ρg为瓦斯气流密度;kg/m3;vg为瓦斯运动速度,m/s;vc为煤粉颗粒运动速度,m/s。

煤粉颗粒质量mc和煤粉颗粒加速度a为

(4)

a=FD/mc

(5)

式中,ρc为煤的密度,kg/m3。

则由式(5)得

(6)

由式(6)可以得知煤粉的加速度与粒径呈反比,在相同的气体速度之下小粒径的煤粉加速度更快,获得更高的运动速度。不过式(6)所计算的加速度为完全单个颗粒在流场内的受力分析,但是本试验中煤粉在流场中体积占比大,式(6)不能对煤粉粒径加速度进行定量描述,而是定性说明。

规律2,煤粉在巷道内先加速后减速,加速段是因为突出初期,在极大的压力梯度下瓦斯气流会在极短的时间内加速并达到速度峰值,煤粉与瓦斯之间的速度差产生的曳力推动煤粉运动加速,待突出腔体内的高压瓦斯释放完毕之后气流就会减速甚至腔体内会出现一定的真空,气体回流,煤粉在巷道阻力、传感器阻力、气体阻力作用之下减速。由图11可以确定在1号试验巷道煤粉主要在加速段,2号试验巷道、3号试验巷道、4号实验巷道中煤粉主要处于减速段。由于系统中所用传感器数量有限,所以无法准确确定加速段和减速段的长度。

由于前述说明的压电式压力传感器的过冲,所以图6和图10中煤粉打击段出现的一个个峰值并不能代表真实的煤粉冲击压力。高速运动中的煤粉可以认为具有了良好的流态化,其具有的动压pd为

(7)

根据图11假设煤粉最大速度50 m/s,煤粉密度选取压实密度0.78 g/cm3,计算得到煤粉流的动压为0.975 MPa,小于1号传感器测得的最大压力1.456 MPa。另外,由于所有传感器都安装在试验巷道正下方,前方传感器正好为后方的传感器遮挡了一部分煤粉打击。所以试验所测煤粉打击力数值只能在一定程度上定性反应煤粉的运动情况。

由于之前关于煤与瓦斯突出产生激波的说法都是理论分析,并无直接的证据支持,本纹影系统可以通过高速相机直接观察到突出激波波阵面。图12为粒径为>200目时距离突出口3 m位置获得的激波波阵面传播,由图12可以明显看出激波波阵面垂直于管道轴线方向向突出方向高速运动(在连续的动态图中波阵面非常明显,但是在静态图中不易观察,所以以红色线段标记突出显示)。

图12 突出波阵面纹影

Fig.12 Schlieren images of wavefront

由图12可以计算波阵面传播速度vs为

(8)

式中,ds为波阵面在纹影图中的实际传播距离,m;dt为波阵面传播时间,s。

实验室音速a1可表示为

(9)

式中,k为空气比热比(因为突出波阵面的传播速度要大于突出气体运动速度,所以激波波阵面处涉及的气体都是试验巷道内的原始气体,即空气),1.4;R为气体常数,287;实验室温度291.15 K。

波阵面马赫数Ms和波阵面后气流马赫数Mb可表示为

(10)

式中,vs为波阵面速度;vb为波阵面后气流速度;a2为波阵面后的音速。

波阵面后气体速度[26] vb可表示为

(11)

波阵面后音速a2与实验室音速a1之比为

(12)

激波前后静压之比为

(13)

激波波阵面后滞止压力与波阵面后静压之比为

(14)

试验中压力传感器所测压力P与实验室大气压P1(0.099 2 MPa)之和即为滞止压力P2s。

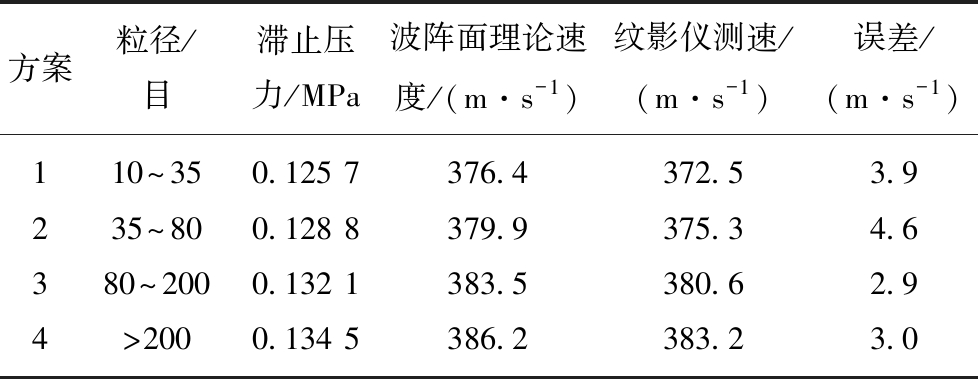

由于纹影仪观察的流场在距离突出口3 m左右,所以滞止压力选取1号传感器和2号传感器所测滞止压力的平均值。则由式(9)~(14)编程计算波阵面理论速度,见表2。

表2 波阵面理论速度与纹影仪测速比较

Table 2 Comparison of theoretical velocity of wavefront and velocity measurement of schlieren

方案粒径/目滞止压力/MPa波阵面理论速度/(m·s-1)纹影仪测速/(m·s-1)误差/(m·s-1)110~350.125 7376.4372.53.9235~800.128 8379.9375.34.6380~2000.132 1383.5380.62.94>2000.134 5386.2383.23.0

由表2可以看出,通过纹影仪直接对波阵面的速度测量与通过压力间接计算得到的波阵面速度一致性很好,这也从另一个侧面证实纹影仪观察到的确实是激波波阵面。

(1)气流冲击波速度远大于煤粉运动速度,在试验巷道中突出气流冲击波在时间上会先于煤粉到达试验巷道的任何位置。压力传感器中记录的气体冲击会与煤粉冲击在时间轴上分开。

(2)测得冲击力压力曲线变化类似激波管内压力变化,压力传感器接收的压力从0在极短时间内达到峰值,峰值压力保持0.01 s左右随后衰减。传感器冲击波强度沿着试验巷道有一个先增大会衰减的趋势。

(3)利用压力传感器受到的煤粉打击可以分析煤粉在试验巷道内的动态传播特征。突出煤粉运动速度与煤粉粒径目数正相关,在试验巷道内有一个先加速后减速的过程。这与冲击力压力变化规律状非常相似,不过它们之间并没有直接因果关系。

(4)通过纹影仪直接对波阵面的速度直接测量与通过冲出压力间接计算得到的波阵面速度一致性很好。

[1] 俞启香.矿井瓦斯防治[M].徐州:中国矿业大学出版社,1992.

[2] 苗法田,孙东玲,胡千庭.煤与瓦斯突出冲击波的形成机理[J].煤炭学报,2013,38(3):367-372.

MIAO Fatian,SUN Dongling,HU Qianting.The formation mechanism of shock waves in the coal and gas outburst process[J].Journal of China Coal Society,2013,38(3):367-372.

[3] 胡千庭,周世宁,周心权.煤与瓦斯突出过程的力学作用机理[J].煤炭学报,2008,33(12):1368-1372.

HU Qianting,ZHOU Shining,ZHOU Xinquan.Mechanical mechanism of coal and gas outburst process[J].Journal of China Coal Society,2008,33(12):1368-1372.

[4] 关维娟,张国枢,赵志根,等.煤与瓦斯突出多指标综合辨识与实时预警研究[J].采矿与安全工程学报,2013,30(6):922-929.

GUAN Weijuan,ZHANG Guoshu,ZHAO Zhigen,et al.Multi-index comprehensive identification and real-time warning of coal and gas outburst[J].Journal of Mining & Safety Engineering,2013,30(6):922-929.

[6] AN Fenghua,YUAN Yu,CHEN Xiangjun,et al.Expansion energy of coal gas for the initiation of coal and gas outbursts[J].Fuel,2019,235:551-557.

[7] CAO Zuoyong,HE Xueqiu,WANG Enyuan,et al.Protection scope and gas extraction of the low-protective layer in a thin coal seam:Lessons from the Dahe coalfield,China[J].Geosciences Journal,2018,22(3):487-499.

[8] WANG Jilin,LI Ming,XU Shaochun,et al.Simulation of ground stress field and advanced prediction of gas outburst risks in the non-mining area of Xinjing Mine,China[J].Energies,2018,11:12855.

[9] 鲜学福,辜敏,李晓红,等.煤与瓦斯突出的激发和发生条件[J].岩土力学,2009,20(3):577-581.

XIAN Xuefu,GU Min,LI Xiaohong,et al.Excitation and occurrence conditions for coal and gas outburst[J].Rock and Soil Mechanics,2009,20(3):577-581.

[10] 许江,刘东,尹光志,等.非均布荷载条件下煤与瓦斯突出模拟实验[J].煤炭学报,2012,37(5):836-842.

XU Jiang,LIU Dong,YIN Guangzhi,et al.Simulation experiment of coal and gas outburst under non-uniform load[J].Journal of China Coal Society,2012,37(5):836-842.

[11] 王汉鹏,张庆贺,袁亮,等.基于CSIRO模型的煤与瓦斯突出模拟系统与试验应用[J].岩石力学与工程学报,2015,34(11):2301-2308.

WANG Hanpeng,ZHANG Qinghe,YUAN Liang,et al.Coal and gas outburst simulation system based on CSIRO model[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(11):2301-2308.

[12] 王刚,程卫民,张清涛,等.石门揭煤突出模拟实验台的设计与应用[J].岩土力学,2013,34(4):1202-1210.

WANG Gang,CHENG Weimin,ZHANG Qingtao,et al.Design of simulation experiment and its application system of outburst in uncovering coal seam in cross-cut[J].Rock and Soil Mechanics,2013,34(4):1202-1210.

[13] 许江,刘东,彭守建,等.不同突出口径条件下煤与瓦斯突出模拟试验研究[J].煤炭学报,2013,38(1):9-14.

XU Jiang,LIU Dong,PENG Shoujian,et al.Coal and gas outburst analogous test under the different diameter of exposed coal seam surface[J].Journal of China Coal Society,2013,38(1):9-14.

[14] ZHAO Bo,WEN Guangcai,SUN Haitao,et al.Similarity criteria and coal-like material in coal and gas outburst physical simulation[J].International Journal of Coal Science & Technology,2018,5(2):167-178.

[15] XUE Sheng,YUAN Liang,WANG Junfeng,et al.A coupled DEM and LBM model for simulation of outbursts of coal and gas[J].International Journal of Coal Science & Technology,2015,1(2):22-29.

[16] JIN Kan,CHENG Yuanping,REN Ting,et al.Experimental investigation on the formation and transport mechanism of outburst coal-gas flow:Implications for the role of gas desorption in the development stage of outburst[J].International Journal of Coal Geology,2018,194:45-58.

[17] 孙东玲,曹偈,熊云威,等.突出过程中煤-瓦斯两相流运移规律的实验研究[J].矿业安全与环保,2017,44(2):26-30.

SUN Dongling,CAO Jie,XIONG Yunwei,et al.Experimental study on migration rule of coal-gas flow in process of outburst[J].Mining Safety & Environmental Protection,2017,44(2):26-30.

[18] 曹偈,孙海涛,戴林超,等.煤与瓦斯突出动力效应的模拟研究[J].中国矿业大学学报,2018,47(1):113-120,154.

CAO Jie,SUN Haitao,DAI Linchao,et al.Simulation research on dynamic effect of coal and gas outburst[J].Journal of China University of Mining & Technology,2018,47(1):113-120,154.

[19] TORIKAI Hiroyuki,SOGA Yuki,ITO Akihiko.Schlieren visualization of blast extinguishment with laser-induced breakdown[J].Proceedings of The Combustion Institute,2017,36(2):3297-3304.

[20] CURTIS Matthew,KEELOR Joel D,JONES Christina M,et al.Schlieren visualization of fluid dynamics effects in direct analysis in real time mass spectrometry[J].Rapid Communications in Mass SPectrometry,2015,29(5):431-439.

[21] HIRSCH Damian,GHARIB Morteza.Schlieren visualization and analysis of sweeping jet actuator dynamics[J].AIAA Journal,2018,56(8):2947-2960.

[22] 王凯,王亮,周爱桃,等.一种用于观察圆形管道内流场的纹影系统[P].中国专利:201810480092,2018-11-02.

[23] 陈强.激波管理论和实验技术[M].合肥:中国科学技术大学出版社,1979.

[24] 李进平,冯珩,姜宗林,等.爆轰驱动激波管缝合激波马赫数计算[J].空气动力学学报,2008,26(3):291-296.

LI Jinping,FENG Heng,JIANG Zonglin,et al.Numerical computation on the tailored shock Mach numbers for a hydrogen oxygen detonation shock tube[J].Acta Aerodynamica Sinica,2008,26(3):291-296.

[25] 张科.复杂稠密气固两相流动的CFD-DEM模拟研究[D].杭州:浙江大学,2012.

[26] 陈浮,权晓波,宋彦萍.空气动力学基础[M].哈尔滨:哈尔滨工业大学出版社,2015.