移动阅读

随着经济的发展和基础建设的需要,全球对资源的需求日益增大。由于过度开采导致浅部资源逐渐枯竭,大量矿山开采已向深部资源过渡。据统计,国外有80余座矿山开采深度已经超过1 000 m[1]。国内进入深部开采的矿山中,煤矿开采深度超过1 000 m的有47座[2],金属和有色金属矿山也逐步进入1 000~2 000 m深度开采阶段[2-3]。因此,未来深部开采势必会成为矿山开采的常态,深部岩石力学也将继续成为岩石力学领域的难点和热点问题[2]。

深部矿岩开采本质上是高地应力条件下围岩卸载的过程,在此过程中,硐室或巷道周边应力呈现非均匀分布,导致围岩损伤和强度弱化,在高储能岩体中,还会引起岩爆等灾害现象。长期以来,关于深部岩体的相关研究多集中于高应力所诱发的工程灾害以及防治方面,而深部开采中的卸荷致裂现象,诸如巷道两帮层裂、板裂及分区破裂等,为深部地下硬岩矿体开采提供了新思路[4-5]。根据深部岩体的力学特性以及高地应力条件下开采的特点,基于“变害为利”的思想,李夕兵等[6]提出了“深部岩体诱导破碎”理论,并在此基础上建立了“高地应力硬岩矿山诱导致裂非爆连续开采”深部硬岩矿山开采理念,利用开挖卸荷诱导围岩中节理、裂隙加速发展以及非连续破裂等现象出现的特征,对松动圈内损伤岩体进行机械化连续开采,并利用此方法在开磷集团所属马路坪深部磷矿体中进行了初步试验验证,效果良好[7]。为进一步阐明诱导致裂机理,论证该开采方法的可行性,有必要对深部高应力硬岩矿体开挖中出现的这些特殊破裂现象进行更深入的研究。

对于深部高地应力硬岩开采过程中出现的层裂、板裂和分区破裂等破坏现象,学者们在理论模型、现场观测、试验及数值模拟方面做了大量研究。RAUENZAHN R M和TESTER J W[8]对岩石在开挖过程中产生层裂破坏的力学行为做了详细的理论分析;李夕兵等[9]利用自行改进的霍普金森装置对花岗岩进行破坏试验,岩石试件在装置产生的半正弦波加载情况下产生多层层裂现象;MARTIN C D和MAYBEE W G[10]发现深部硬岩矿柱存在渐进式板裂破坏,并指出硬岩矿柱的强度和矿柱宽高比有直接关系;LI等[11]研究了单轴压缩条件下不同高径比花岗岩的破坏,并得出当试样较短时将形成与加载方向基本平行的板裂破坏;宫凤强等[12]通过真三轴试验模拟了深部开采过程高地应力变化对开采的影响,得到预制孔洞红砂岩在高应力条件下出现板裂屈曲岩爆过程;CAI[13]通过有限元和离散元的耦合数值分析发现,岩石的不均匀性和相对较高的中间主应力以及近似为零的最小主应力导致深部硬岩出现与巷道边界面平行的破坏面;ORTLEEP W[14]发现板裂破坏面一般平行于最大切向应力方向,随着破坏发展,逐渐形成一个V 形凹槽,而且该破坏是典型的硬岩张拉性破坏;QIAN等[15]首次在国内的锦屏II 级水电站地下2 000 多米处监测到了分区破裂化现象,并对其现象做了详细综述和研究[16-17];唐春安等[18]应用RFPA 数值软件模拟出了条状间隔破裂、网状间隔破裂及环状间隔破裂等3种间隔破裂现象,对其破裂机制及演化规律做了初步探究;王明洋等[19]认为深部围岩内部的区域破裂现象是最大支撑压力区域发生特殊体积变化的结果;谢和平等[20-21]讨论了岩石变形与能量耗散、能量释放的内在联系,提出了层状岩体破坏准则;ZHOU等[22-23]建立数值模型,研究了岩石中裂纹对深部圆形巷道围岩出现分区破裂现象的影响,破裂区和非破裂区的位置、数量和大小与深部岩体的卸荷速度和动态力学参数密切相关。

尽管目前在深部岩石力学特性和非连续破裂现象方面已有不少研究成果,但对深部岩体破坏机理的掌握还不够全面,例如,对分区破裂是出现在动态过程中还是静态过程中,或是2种情况下都会出现,还没有强有力的证据[4]。此外,之前的研究主要集中在现象演绎、外部条件变化、宏观岩石力学等方面,很少从微细观断裂及裂纹扩展的角度对深部岩体非连续破裂进行研究。事实上,岩体破坏的本质是其中裂纹的扩展,在深部岩体开挖后,即使不施加外部动力扰动,围岩中的裂纹也不是静止存在的,而是在开挖卸载后重分布的应力场中,随着时间不断扩展的[24]。了解在初始高应力条件下开挖卸荷对围岩裂纹扩展的影响,掌握在此过程中裂纹随时间扩展的规律,对揭示深部岩体破裂的机理有着重要意义。笔者针对岩体的非均质以及内部存在尺度不一的初始裂纹的特点建立数值模型。考虑初始裂纹的长度和倾角的随机分布,利用亚临界裂纹扩展理论,模拟裂纹随时间的扩展过程。

岩石是由多种矿物晶粒、胶结非晶体材料及各种孔隙缺陷等组成的非均匀混合体,其内部存在的微小孔洞、矿物颗粒边界等微裂隙对岩石的力学行为具有重要影响[25]。在外部荷载作用下,岩石等准脆性材料的破裂与失稳过程,实质上是其内部微裂纹起裂、扩展、汇聚并形成宏观贯通破裂面的过程[26]。随着开采深度的增加,岩石破坏由浅部的脆性破坏转化为深部开采条件下由侧向应力控制的断裂生长破坏,即由浅部的脆性力学响应转化为深部的脆延性行为力学响应[3]。根据深部岩石非均质性及初始裂纹及延性扩展等特点,利用二维有限差分程序FLAC[27]建立数值模型,利用程序内嵌的FISH语言,在模型单元网格中引入初始裂纹,使裂纹的角度和长度服从特定的随机分布。在外力作用下,设定模型单元中的初始裂纹以翼型裂纹模式扩展,并在模型中引入Charles 方程来描述与时间相关的裂纹亚临界扩展。

应力强度因子反映了裂纹尖端应力场的情况,是判定脆性材料断裂的重要参量[28]。根据线弹性断裂力学理论,裂纹扩展的判据为裂纹尖端应力强度因子K 是否达到材料断裂韧度Kc:当K>Kc 时,裂纹发生失稳扩展,材料发生断裂破坏;当K<Kc 时,裂纹稳定[29]。实际上,由于应力腐蚀的作用,即使裂纹应力强度因子K 未达到材料断裂韧度Kc,裂纹仍会以一定的速度扩展,这种裂纹扩展即为亚临界裂纹扩展[30]。CHARLES R J[31]提出了裂纹亚临界扩展速度的表达式:

(1)

对于同一种岩石,C=v0exp[-u/(RT)]为常数。因此,上述方程可简化为

v=CKn

(2)

式中,v为裂纹扩展速度;v0为材料参数;K为应力强度因子;n为应力腐蚀指数;u为活化能,kJ/mol;T为绝对温度,K;R为玻尔兹曼常数。

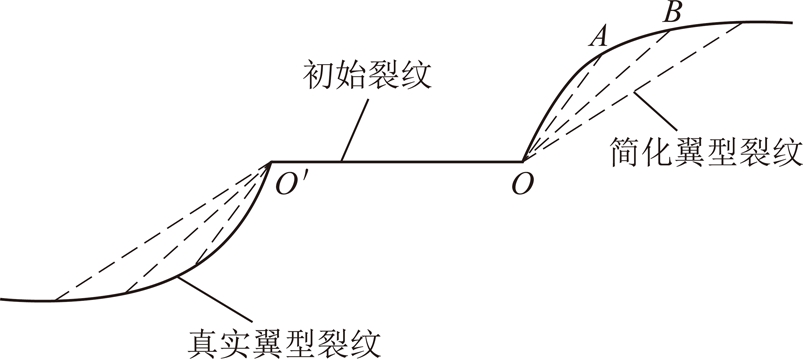

裂纹在剪切应力作用下并不是沿原裂纹面扩展,而是形成翼型裂纹形态[32]。HORII H[33]和NEMAT-NASSER S[34]利用复变函数推导出了精确计算翼型裂纹的扩展轨迹和尖端应力强度因子的理论解,由于表达式为多阶的奇异积分复数方程,不能得到积分方程的闭合解,在实际应用中确定扩展角度和应力强度因子时具有较大困难。因此,为满足计算的需要,裂纹扩展的曲线路径应做一定的简化[32]。本研究利用BAUD等[32]提出的简化二维翼型裂纹模型,用直线代替原本呈曲线形态的翼型裂纹。

如图1所示,模型中裂纹的翼型扩展过程如下:考虑模型中某一个单元的初始裂纹,假设一个计算步之后,原始裂纹OO′扩展到A点,裂纹面的实际形态为曲线OA,则利用简化的直线OA代替原始翼型裂纹(曲线OA)计算A点处局部应力强度因子KA(计算方法见1.3节)。单元的力学响应体现弹脆性本构关系,按照1.1节中介绍的裂纹扩展判据,如果KA>KC,则裂纹发生失稳扩展,单元发生破坏,根据破坏模式的不同,单元失去相应承载能力(剪切破坏或张拉破坏),计算转入下一单元;如果KA<KC,则考虑亚临界裂纹扩展,将局部应力强度因子KA代入式(2)得出该计算步的裂纹亚临界扩展速度。在每个计算步中引入真实“时间”值作为计算参数[35-36],将该计算步中得到的裂纹扩展速度与相应的“时间”值相乘,可求出该计算步中裂纹扩展的长度。假设此步中翼型裂纹扩展到B点,则裂纹扩展的实际形态为曲线AB。从原始裂纹的起始点O算起,目前翼型裂纹的实际形态为曲线OB,则翼型裂纹再次简化为直线OB。

图1 翼型裂纹扩展简化模型[32]

Fig.1 Simplified model of wing crack propagation[32]

上述计算过程在模型中各单元逐一循环,然后进入下一计算步,再次进行各单元循环。模型中某单元的破坏判据为:在某一计算步中,裂纹尖端应力强度因子达到断裂韧度,或者裂纹扩展到达单元边界,贯通该单元。在计算中,形成的破坏单元数量逐渐增加,并汇聚连接,最终形成宏观裂纹,直至宏观裂纹贯通整个模型,导致所研究岩石结构失稳破坏。计算结束后,通过将每一计算步所代表的“时间”值进行累加,可得到形成此裂纹扩展状态所用时间,从而对该岩石结构“寿命”进行预测。在模型中编制了“可变时间步”的计算步长确定方法:即每一计算步中的“时间”值不同,当上一计算步中的最大不平衡力的比率超过了默认值(0.001)[27],则在当前步中对“时间”值做减小处理,如上一计算步中最大不平衡力的比率小于默认值,则在当前步中对“时间”值做增大处理。每一计算步均进行上述判别。“时间”值的取值范围由多次试算确定。上述命令在FLAC的计算过程中自动执行,以确保计算过程的准确和高效。

对于翼型裂纹简化模型中主裂纹面法线方向受到压应力作用的情况,BAUD P等[32]提出了一种利用叠加法求解应力强度因子的方法,如图2所示。其中,翼型裂纹尖端区域的局部应力强度因子KW 由2个部分组成:一部分是与水平呈θ+β 角度的翼裂纹受到拉应力作用的应力强度因子KI;另一部分是初始裂纹面上受剪切应力作用的应力强度因子KS。

图2 压应力作用于裂纹面时应力强度因子叠加法[32]

Fig.2 Superposition method for the stress intensity factor with compression on the crack[32]

依据此叠加方法[32]得到的简化翼型裂纹尖端区域局部应力强度因子为

![]()

(3)

![]()

(4)

式中,σeff为初始裂纹受到的有效剪切应力(|σeff|=|σT|-μ|σN|)[35],μ为摩擦因数;a为单元内初始裂纹长度2a的一半;σV为裂纹远端垂直方向施加的应力;σH为裂纹远端水平方向施加的应力;l为单侧翼型裂纹的长度;β为初始裂纹与水平面的夹角;θ为初始裂纹与翼型裂纹的夹角;leq=(9/4)lcos2(θ/2)为翼型裂纹等效长度。

上述翼型裂纹尖端局部应力强度因子的表达式(式(3))对应于初始裂纹面上法向应力为压应力(σn<0)的情况,而当初始裂纹受到的主应力是拉应力(σn>0)时[32],还需要考虑初始裂纹面上拉应力的作用对翼型裂纹尖端局部应力强度因子的贡献,如图3 所示。垂直作用在初始裂纹面的拉应力的作用对应为I 型应力强度因子KT[35]为

(5)

式中,σn为作用于初始裂纹的法向应力(拉应力)。

通过叠加KS,KI和KT得到初始裂纹在拉应力作用下的翼型裂纹尖端应力强度因子的表达式[35]为

![]()

(6)

图3 拉应力作用在裂纹面时应力强度因子叠加法[35]

Fig.3 Superposition method for the stress intensity factor with tension on the main crack[35]

READ R S 等[37]在地下圆形隧道破坏试验中,发现隧道破坏呈V 型凹槽破坏,凹槽沿最小主应力方向,隧道周边破坏区及应力分布,如图4所示[37]。为验证本文翼型裂纹模型方案对巷道周边破坏方式模拟的准确性,利用FLAC建立地下巷道断面二维模型。模型尺寸为10 m×10 m,划分为250×250=62 500个单元,其中单元内初始裂纹长度服从正态分布,均值为0.02 m,标准差为0.005 m,角度服从均匀分布(0°~360°),模型材料参数见表1[36]。模型采用应力边界条件,竖直方向压应力为20 MPa,水平方向压应力为15 MPa。计算中,首先使模型中应力达到平衡,然后采用移除相应网格单元的方式,实现在模型中心开挖直径为2 m的圆形孔洞。随着迭代步数的增加,圆形孔洞周边破坏情况和应力分布如图5所示。

图4 圆形隧道周边破坏区分布[37]

Fig.4 Distribution of damaged area around circular tunnel[37]

表1 模型材料参数[36]

Table 1 Material parameters of model[36]

弹性模量E/GPa泊松比ν密度ρ/(kg·m-3)黏聚力/MPa内摩擦角/(°)抗拉强度σ/MPa应力腐蚀指数n断裂扩展常数C/(m·s-1·(Pa·m1/2)-n)I型断裂韧度KIC/(MPa·m1/2)II型断裂韧度KIIC/(MPa·m1/2)73.80.222 70045301533.723 48.855 2×10-2141.791.79

图5 高应力卸载条件下,模型(初始裂纹角度服从均匀分布)孔洞周边单元破坏过程及应力矢量分布

Fig.5 Zone’s failure process and principal stress vector distributions around circular excavation of model under the unloading condition in the high stress

如图5(a)所示,单元破坏首先出现在孔洞边界最大切向应力区域(图5(a)step=22,step=3 000),之后随着时间的增加,破坏区域持续扩大(图5(a)step=10 000,step=20 000),并出现断裂带沿竖直方向扩展的情况(图5(a)step=30 000)。由应力矢量图5(b)可知,高应力条件下孔洞开挖卸载初期,应力重分布导致孔洞周边出现沿孔洞切线方向集中的压应力(图5(b)step=22),随后孔洞周边单元的破坏导致此部分应力被释放,随着破坏区域的增大,应力释放区不断扩大,且沿水平方向尤其明显(图5(b)step=3 000~30 000),在破坏过程中,应力释放区域(图5(b))与裂纹扩展区域(图5(a))一一对应。为了展示图5(a)所示模型破坏过程中孔洞周边裂纹扩展的细节,对迭代步数Step=48步及Step=8 000步时孔洞周边局部区域破坏单元情况进行分析,如图6所示。由图6(a)所示,孔洞周边的破坏首先出现在孔洞最大切向应力区域(图6(a)(i)),这一现象与Read R S等所描述的初始破坏在最大切向应力作用的小范围区域出现图6(a)(iii)[37]相吻合。由图6(b)所示,在随后的破坏过程中,单元所形成的宏观裂纹与未破坏单元组成的非破坏区域穿插出现,这也与图6(b)(iii)[37],6(b)(iv)[12]中层裂或板裂现象的特征一致,由此可知,本模型可对开挖卸载孔洞周边破坏过程进行准确描述。

图6 模型孔洞周边破坏状态细化研究

Fig.6 Refinement study of fracture state around the hole of mode

对于某一岩体,受到其独特的形成过程[38],以及外界条件的影响,比如卸载、爆破或机械动力扰动等,其内部的裂纹长度和角度可能服从某种分布规律,例如正态分布和对数正态分布[39-41]。在本节中,定义模型中初始裂纹长度和角度均服从正态分布,研究卸载条件下不同初始裂纹角度均值对围岩破坏情况的影响。

图7(a)所示为不同初始裂纹角度的模型破坏情况,从计算结果可以看出不论模型中初始裂纹角度为何值,围岩均产生了破裂区与非破裂区交替出现的分区破裂化现象。图7(a)中绿色破坏区域为拉伸破坏区,由于图7(a)所示为开挖卸载一定时间后的破坏状态,从图中只能看出该破坏区为连续拉伸破坏区,而该拉伸破坏区实际的产生过程也是分区破裂演化的过程。以初始裂纹角度均值α=30°时孔洞周边围岩破坏过程为例,从图7(b)中可以看出,Step=25 000步之前,孔洞周边破坏均出现明显的分区破裂化现象,Step=100 000步时X方向裂纹扩展导致分区破裂中非破裂区单元继续破坏,破坏区面积增加,而Y方向则形成明显的破裂区与非破裂区间隔形成的分区破裂。图7(b)中的应力分布情况可以看出,随着迭代步数的增加,孔洞周边切向应力增加,径向应力减少或为零,切向应力以压应力为主,在X方向上,压应力近似沿初始裂纹角度均值方向,在Y方向上,压应力近似沿初始裂纹面法向方向。图8中曲线表示模型中破坏单元达到2 000 个时,具有不同初始裂纹角度均值的模型所需破坏时间。从图8中可以看出,当初始裂纹角度均值为60°和120°时,所需时间最短,初始裂纹角度均值为10°和170°时,所需时间最长。

图7 高应力卸载条件下,不同初始裂纹角度(正态分布)的孔洞开挖模型周边裂纹分布状态及主应力矢量分布

Fig.7 Fracturing pattern and principal stress vectors of the model with circular excavation implementing different mean orientations of initial cracks (normal distribution) under the unloading condition in the high stress

图8 破坏单元为2 000个时,不同初始裂纹角度的模型所需破坏时间对数的变化

Fig.8 Change trend of logarithm of failure time for the model with different mean orientations’ initial cracks when damaged zones are 2 000

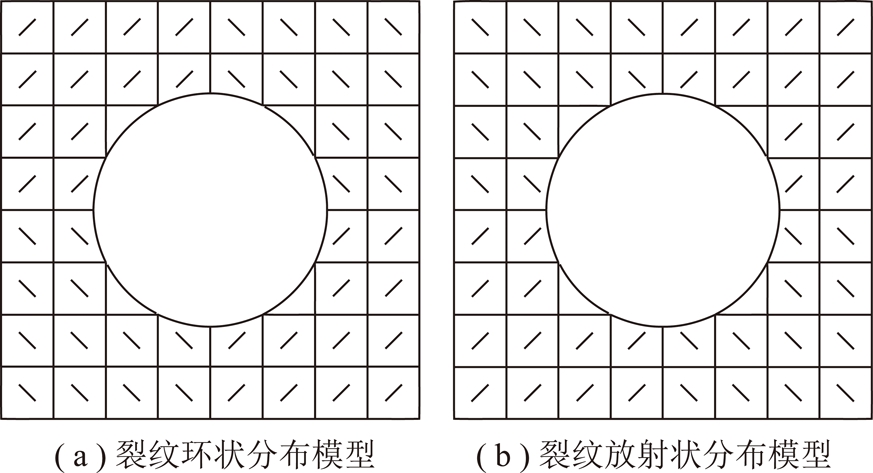

由上述研究可知,双轴受压状态下,初始裂纹角度服从正态分布时,高应力条件下开挖卸载导致孔洞周边出现分区破裂化现象。为进一步了解初始裂纹面方向与分区破裂化现象的关系,在模型中设置2种具有不同初始裂纹角度分布特点的裂纹。图10中2种模型分别描述为初始裂纹面近似沿孔洞切线方向分布(环状分布)(图9(a))和初始裂纹面近似沿孔洞径向分布(放射状分布)(图9(b))。图10(a)所示为裂纹环状分布的模型孔洞周边形成分区破裂的过程,随着迭代步数的增加,不连续破裂面持续扩展,当Step=100 000步时,孔洞周围已经形成较密实的以拉伸破坏单元为主的破坏区。初始裂纹放射状分布的模型,其卸载后出现明显的破裂区与非破裂区间隔较大的沿孔洞呈环形分布的分区破裂化现象(图11(a))。从应力矢量分布情况(图10(b),图11(b))均能看出分区破裂向孔洞外侧扩展的趋势,将孔洞周边应力分布情况放大(图10(b)Step=100 000步,图11(b)Step=100 000步)可以看出,初始裂纹放射状分布模型在破裂区尖端形成明显的拉应力集中,而这种现象是由于破裂面端部压应力引起的顶端张拉作用。

图9 2种不同的初始裂纹分布模型

Fig.9 Two models of different initial cracks distributions

图10 裂纹环状分布模型孔洞周边破裂状态及应力分布矢量(为清晰表现宏观裂纹,围岩破坏过程模型网格线省略)

Fig.10 Macroscopic fracture forms and principal stress vector distribution around the hole in the model of cracks following circular distribution(the model mesh lines are not displayed during the failure of surrounding rock)

由图10(a)和图11(a)可知,2种裂纹模型中出现不同形态的分区破裂的形态,即沿孔洞切向分布的裂纹导致孔洞周边形成破裂区与非破裂区间隔较小的分区破裂,随着迭代步数的增加,分区破裂范围内的破坏单元持续增加,且破坏单元多成拉伸破坏(图10(a));而沿孔洞径向分布的裂纹导致孔洞周边形成破裂区与非破裂区明显分离的分区破裂,破坏单元多集中在破裂带上且多呈剪切破坏(图11(a))。通过对卸载后的孔洞周边应力矢量分布的分析发现(图10(b)、图11(b)),切向应力较开挖前增加很多,而径向应力减小或为零(卸载),因此,孔洞周边围岩可近似视为单轴压缩受力状态,由于单元中初始裂纹的存在,应力重新分布后,裂纹环状分布模型孔洞周边围岩中最大压应力方向近似沿裂纹面方向(图10(b)),裂纹放射状分布模型孔洞周边围岩中最大压应力方向近似沿垂直裂纹面方向(图11(b))。针对这2种情况,分别进行单轴压缩数值模拟(图12)。模型尺寸为0.8 m×1.6 m,单元划分为20×40,初始裂纹长度均值为0.02 m,初始裂纹角度均值分别为85°(裂纹面近似沿加载力方向,图12(a))和15°(裂纹面近似垂直加载力方向,图12(b)),分别模拟初始裂纹面近似沿最大压应力方向围岩受力情况(图10(b))和初始裂纹面近似垂直于最大压应力方向围岩受力情况(图11(b))。由模拟结果可以看出,由于裂纹面受到应力作用方向的不同,则产生不同的裂纹扩展方式,当初始裂纹角度均值与轴向荷载夹角较小时(图12(a)),模型中出现多条以拉伸破坏单元为主的断裂带,而当初始裂纹角度均值与轴向荷载夹角较大时(图12(b)),模型中只出现单条以剪切破坏单元为主的断裂带,这说明孔洞周边出现不同形态的分区破裂与初始裂纹和最大压应力方向的夹角相关。

图11 裂纹放射状分布模型孔洞周边破裂状态及应力分布矢量(为清晰表现宏观裂纹,围岩破坏过程模型网格线省略)

Fig.11 Macroscopic fracture forms and principal stress vector distribution around the hole in the the model of cracks following radial distribution (the model mesh lines are not displayed during the failure of surrounding rock)

图12 单轴压缩状态下,不同初始裂纹角度均值的模型破坏过程

Fig.12 Failure processes of model with different initial crack mean orientations under uniaxial compression

本节通过在数值模型中开挖不同形状的孔洞,分析开挖孔洞形状对围岩破坏的影响规律。模型中分别设置方形、拱形和圆形孔洞,其中方形孔洞尺寸为2 m×2 m,拱形孔洞由直径为2 m 的半圆形和2 m×1 m(横向×纵向)的长方形组成,圆形孔洞直径为:2 m。3种模型的初始裂纹长度与角度均服从正态分布,长度均值为0.02 m,角度均值为45°,模拟结果如图13所示。

图13 高应力下,不同开挖孔洞形状对模型破坏的影响

Fig.13 Influence of different shape of the excavated hole on the model failure forms under high stress

由图13可知,3种孔洞形状所导致的围岩最终破坏状态是相似的。随着迭代步数的增多,即随着时间的增加,均在X 方向(图13)形成分区破裂导致的拉伸破坏区,该方向方形孔洞分区破裂现象更明显一些,而在初始裂纹面法线方向(Y方向)3种孔洞均形成破裂区与非破裂区间隔较明显的分区破裂。开挖孔洞形状对裂纹扩展的速度,即破坏区域扩大的速度影响较大。从图14(a)所示,在相同迭代步数下,模型破坏单元数按照圆形孔洞、拱形孔洞和方形孔洞的顺序递增,而破坏时间则按此顺序递减,即方形孔洞在最短的时间内破坏单元数量最多,拱形孔洞次之,圆形孔洞在最长的时间中破坏单数量元最少。模型中达到相同破坏单元数量(例如5 000个破坏单元)所需的破坏时间曲线也呈现此规律(图14(b))。因此,在3种孔洞形状中,方形孔洞较易在周边围岩中导致破坏,拱形孔洞次之,圆形孔洞最难。

图14 不同开挖孔洞形状对破坏单元速率的影响

Fig.14 Influence of different shapes of the excavated hole on damaged zones rate

在笔者所建立的模型中,开挖孔洞周边围岩出现了破裂区与非破裂区间隔的非连续破裂[4,42]现象,并且随着时间的增长,破坏区域逐步扩大。模型采用静力学分析,根据“先加载,后开挖”的顺序进行计算,使应力重分布过程符合实际工程中硐室开挖的顺序。因此,计算中出现的破坏模式是岩体开挖卸载导致的应力重分布的结果,而不是动力或冲击荷载的作用结果。根据数值模拟结果可知,孔洞周边围岩破坏区域形态受到初始裂纹角度分布的影响,当初始裂纹角度服从正态分布时,非连续破坏的模式更明显。此外,在实际工程中,由于岩体结构的尺寸效应,岩体内较大尺寸的结构面、节理面及宏观裂纹等结构均能加剧岩石破坏,影响岩体破坏时间和破坏区域形态。因此,鉴于岩体结构的复杂性和实际工程环境多样性,精确的模拟岩体内部结构及破坏过程是非常困难的[43-44]。下一步的工作重点是结合现场调查,确定符合实际工程的模型参数,并在数值模型中引入尺寸效应的影响。

诱导致裂非爆连续开采的特点是利用深部高地应力条件,结合开挖卸载,诱导岩体本身产生一定程度的破坏(裂纹发育),然后采用掘进机等设备从开挖诱导巷道产生的矿体暴露面进行落矿(掘进机械本身在工作面上施加的动力扰动和冲击荷载也可能诱导围岩裂纹发育),然后结合无轨设备进行装运,实现从落矿、装载、搬运甚至包括后续充填等工序的连续开展。非爆连续开采的实现除了高效的机械掘进设备外,裂纹发育良好的岩体结构是机械开采的关键。例如,在已产生非连续破裂的围岩中进行机械截割,金属截齿对工作面的冲击截割作用产生的裂纹经过扩展,可连接不同破坏区,有利于矿岩成块掉落。因此,围岩的非连续破裂对非爆连续开采的高效实施提供了有利条件。在实际工程中,可以根据模拟出的裂纹分布情况开展诱导致裂工程,并结合预测的裂纹扩展时间,在破坏区域达到合适的范围时运用机械掘进设备开展非爆开采工作,提高采掘效率,降低截齿损耗。

(1)开挖孔洞周边围岩中的破坏单元起始于最大切应力区域,随着时间的增加,破坏区域呈非连续破裂形态,孔洞周边有板裂现象出现。

(2)对模型中裂纹扩展的规律分析得出,非连续破裂的形态与初始裂纹角度分布相关,尤其当初始裂纹角度服从正态分布时,开挖孔洞周边形成明显的破裂区与非破裂区间隔分布的非连续破裂模式。

(3)破裂区与非破裂区间隔密度与初始裂纹和最大压应力方向的夹角大小相关:夹角较小时破裂区间隔较小,拉伸破坏单元较多,容易形成成片的拉伸破坏区域;夹角较大时破裂区间隔较大,断裂带以剪切破坏单元为主,形成比较明显的非连续破裂现象。

(4)初始裂纹的角度影响单元的破坏速率。在模型中,当微裂纹角度均值为60°和120°时,单元破坏最快,容易产生宏观破裂区域;初始裂纹角度均值为10°和170°时,单元破坏最慢。

(5)模型初始裂纹角度服从正态分布时,开挖孔洞形状对围岩破坏形态的影响较小,但对裂纹扩展速率的影响较大。方形孔洞更易导致周边单元破坏,加速形成宏观破裂区域,其次是拱形孔洞。圆形孔洞的宏观破裂区域形成时间最长。

[1] 古德生,李夕兵.现代金属矿床开采科学技术[M].北京:冶金工业出版社,2006.

[2] 谢和平,高峰,鞠杨.深部岩体力学研究与探索[J].岩石力学与工程学报,2015,34(11):2161-2178.

XIE Heping,GAO Feng,JU Yang.Research and development of rock mechanics in deep ground engineering[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(11):2161-2178.

[3] 何满潮,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24(16):2803-2813.

HE Manchao,XIE Heping,PENG Suping,et al.Study on rock mechanics in deep mining engineering[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(16):2803-2813.

[4] 李夕兵.岩石动力学基础与应用[M].北京:科学出版社,2014.

[5] 李夕兵,周健,王少锋,等.深部固体资源开采评述与探索[J].中国有色金属学报,2017,27(6):1236-1262.

LI Xibing,ZHOU Jian,WANG Shaofeng.Review and practice of deep mining for solid mineral resources[J].The Chinese Journal of Nonferrous Metals,2017,27(6):1236-1262.

[6] 李夕兵.分区破裂化正确认识与准确定位对金属矿山深部开采的意义重大[A].中国科协学会学术部编.新观点新学说学术沙龙文集[C].北京:中国科学技术出版社,2008:32-34.

LI Xibing.The significance of correct understanding and accurate location of zone fragmentation to deep mining of metal mines[C].Academic department of China Association for science and technology edit.New ideas,new theories,academic salon collection.Beijing:China Science and Technology Press,2008:32-34.

[7] 李夕兵,姚金蕊,杜坤.高地应力硬岩矿山诱导致裂非爆连续开采初探——以开阳磷矿为例[J].岩石力学与工程学报,2013,32(6):1101-1111.

LI Xibing,YAO Jinrui,DU Kun.Preliminary study for induced fracture and non-explosive continuous mining in high-geostress hard rock mine—a case study of kaiyang phosphate mine[J].Chinese Journal of Rock Mechanics and Engineering,2013,32(6):1101-1111.

[8] RAUENZAHN R M,TESTER J W.Rock failure mechanisms of flame-jet thermal spallation drilling—theory and experimental testing[J].International Journal of Rock Mechanics and Mining Sciences and Geomechanics Abstracts,1989,26(5):381-399.

[9] 李夕兵,陶明,宫凤强,等.冲击载荷作用下硬岩层裂破坏的理论和试验研究[J].岩石力学与工程学报,2011,30(6):1081-1088.

LI Xibing,TAO Ming,GONG Fengqiang,et al.Theoretical and experimental study of hard rock spalling fracture under impact dynamic loading[J].Chinese Journal of Rock Mechanics and Engineering,2011,30(6):1081-1088.

[10] MARTIN C D,MAYBEE W G.The strength of hard-rock pillars[J].International Journal of Rock Mechanics and Mining Sciences,2000,37(8):1239-1246.

[11] LI D Y,LI C C,LI X B.Influence of sample height-to-width ratios on failure mode for rectangular prism samples of hard rock loaded in uniaxial compression[J].Rock Mechanics and Rock Engineering,2011,44(3):253-267.

[12] 宫凤强,罗勇,司雪峰,等.深部圆形隧洞板裂屈曲岩爆的模拟试验研究[J].岩石力学与工程学报,2017,36(7):1634-1648.

GONG Fengqiang,LUO Yong,SI Xuefeng,et al.Experimental modeling on rockburst in deep hard rock circular tunnels[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(7):1634-1648.

[13] CAI M F.Influence of intermediate principal stress on rock fracturing and strength near excavation boundaries—Insight from numerical modeling[J].International Journal of Rock Mechanics and Mining Sciences,2008,45(5):763-772.

[14] ORTLEPP W.Rock fracture and rockbursts:An illustrative study[M].Lincoln:South African Institute of Mining and Metallurgy,1997.

[15] QIAN Q H,ZHOU X P,YANG H Q,et al.Zonal disintegration of surrounding rock mass around the diversion tunnels in Jinping II Hydropower Station,Southwestern China[J].Theoretical and Applied Fracture Mechanics,2009,51(2):129-138.

[16] QIAN Q H,ZHOU X P.Non-euclidean continuum model of the zonal disintegration of surrounding rocks around a deep circular tunnel in a non-hydrostatic pressure state[J].Journal of Mining Science,2011,47(1):37-46.

[17] QIAN Q H,ZHOU X P,XIA E.Effects of the axial in situ stresses on the zonal disintegration phenomenon in the surrounding rock masses around a deep circular tunnel[J].Journal of Mining Science,2012,48(2):276-285.

[18] 唐春安,张永彬.岩体间隔破裂机制及演化规律初探[J].岩石力学与工程学报,2008,27(7):1362-1369.

TANG Chun’an,ZHANG Yongbin.Discussion on mechanism and evolution laws of fracture spacing in rock mass[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(7):1362-1369.

[19] 王明洋,宋华,郑大亮,等.深部巷道围岩的分区破裂机制及“深部”界定探讨[J].岩石力学与工程学报,2006,25(9):1771-1776.

WANG Mingyang,SONG Hua,ZHENG Daliang,et al.On mechanism of zonal disintegration within rock mass around deep tunnel and definition of“deep rock engineering”[J].Chinese Journal of Rock Mechanics and Engineering,2006,25(9):1771-1776.

[20] 谢和平,鞠杨,黎立云.基于能量耗散与释放原理的岩石强度与整体破坏准则[J].岩石力学与工程学报,2005,24(17):3003-3010.

XIE Heping,JU Yang,LI Liyun.Criteria for strength and structural failure of rocks based on energy dissipation and energy release principles[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(17):3003-3010.

[21] 谢和平,鞠杨,黎立云,等.岩体变形破坏过程的能量机制[J].岩石力学与工程学报,2008,27(9):1729-1740.

XIE Heping,JU Yang,LI Liyun,et al.Energy mechanism of deformation and failure of rock masses[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(9):1729-1740.

[22] ZHOU X P,BI J.Zonal disintegration mechanism of cross-anisotropic rock mass around a deep circular tunnel under dynamic unloading[J].Theoretical and Applied Fracture Mechanics,2012,60(1):15-22.

[23] ZHOU X P,SONG H F,QIAN Q H.Zonal disintegration of deep crack-weakened rock masses:A non-Euclidean model[J].Theoretical and Applied Fracture Mechanics,2011,55(3):227-236.

[24] ANDERSON T L.Fracture mechanics:Fundamentals and applications Surjya Kumar Maiti[M].Boca Raton:CRC Press,1991.

[25] ATKINSON B K.Fracture mechanics of rock[M].Lausanne:Epfl,2005.

[26] WONG R H C,CHAU K T,TANG C A,et al.Analysis of crack coalescence in rock-like materials containing three flaws—Part I:Experimental approach[J].International Journal of Rock Mechanics and Mining Sciences,2001,38(7):909-924.

[27] Itasca Consulting Group Inc.FLAC2D(Fast Lagrangian Analysis of continum in 2 Dimensions),Version 5.0[R].Minneapolis:Itasca Consulting Group Inc.,2005.

[28] 杨卫.宏微观断裂力学[M].北京:国防工业出版社,1995.

[29] 黄作宾.断裂力学基础[M].武汉:中国地质大学出版社,1991.

[30] 李江腾,曹平,袁海平.岩石亚临界裂纹扩展试验及门槛值研究[J].岩土工程学报,2006,28(3):415-418.

LI Jiangteng,CAO Ping,YUAN Haiping.Study on subcritical crack growth and thresholds of rocks[J].Chinese Journal of Geotechnical Engineering,2006,28(3):415-418.

[31] CHARLES R J.Static Fatigue of Glass.II[J].Journal of Applied Physics,1958,29(11):1549-1553.

[32] BAUD P,REUSCHL T,CHARLEZ P.An improved wing crack model for the deformation and failure of rock in compression[J].International Journal of Rock Mechanics and Mining Science and Geomechanics Abstracts,1996,33(5):539-542.

[33] HORII H,NEMAT-NASSER S.Compression-induced microcrack growth in brittle solids:Axial splitting and shear failure[J].Journal of Geophysical Research Atmospheres,1985,90(B4):3105-3125.

[34] NEMAT-NASSER S,HORII H.Compression-induced nonplanar crack extension with application to splitting,exfoliation,and rockburst[J].Journal of Geophysical Research,1982,87(B8):6805-6821.

[35] LI X,KONIETZKY H.Simulation of time-dependent crack growth in brittle rocks under constant loading conditions[J].Engineering Fracture Mechanics,2014,119(3):53-65.

[36] KONIETZKY H,HEFTENBERGER A,FEIGE M.Life-time prediction for rocks under static compressive and tensile loads:A new simulation approach[J].Acta Geotechnica,2009,4(1):73-78.

[37] READ R S.20 years of excavation response studies at AECL’s underground research laboratory[J].International Journal of Rock Mechanics and Mining Sciences,2004,41(8):1251-1275.

[38] BASU A,MISHRA D A,ROYCHOWDHURY K.Rock failure mod-es under uniaxial compression,Brazilian,and point load tests[J].Bulletin of Engineering Geology and the Environment,2013,72(3):457-475.

[39] KRANZ R L.Microcracks in rocks:A review[J].Tectonophysics,1983,100(1):449-480.

[40] 潘别桐,徐光黎.岩体节理几何特征的研究现状及趋向[J].工程勘察,1989(5):23-26.

PAN Bietong,XU Guangli.Present situation and trend of research on rock joint geometric characteristics[J].Geotechnical Investigation and Surveying,1989(5):23-26.

[41] 朱珍德,渠文平,蒋志坚.岩石细观结构量化试验研究[J].岩石力学与工程学报,2007,26(7):1313-1324.

ZHU Zhende,QU Wenping,JIANG Zhijian.Quantitative test study on mesostructure of rock[J].Chinese Journal of Rock Mechanics and Engineering,2007,26(7):1313-1324.

[42] 李海涛.深部巷道围岩非连续破裂机理研究[D].青岛:山东科技大学,2011.

LI Haitao.Study on non-continuous disintegrate in surrounding rock of deep roadway[D].Qingdao:Shandong University of Science and Technology,2011.

[43] LIU H Y,HAN Haoyu,AN H M,et al.Hybrid finite-discrete element modelling of asperity degradation and gouge grinding during direct shearing of rough rock joints[J].International Journal of Coal Science & Technology,2016,3(3):295-310.

[44] LIU Peng,JU Yang,RANJITH Pathegama G,et al.Visual representation and characterization of three-dimensional hydrofracturing cracks within heterogeneous rock through 3D printing and transparent models[J].International Journal of Coal Science & Technology,2016,3(3):284-294.