移动阅读

随着浅埋深煤炭资源日益减少,我国煤炭开采逐步向深部发展[1]。深部区煤层地质条件复杂,且多以煤层群的形式存在。深部区煤层高地应力、低透气性等特点增加了瓦斯致灾危险性[2-3]。保护层开采是瓦斯卸压抽采的主要措施之一,采用保护层卸压开采结合立体式瓦斯抽采技术可以有效地预防瓦斯灾害[4-9]。煤层渗透率是煤体瓦斯流动难易程度的表征参数,煤层平均主应力是影响渗透率的主要因素之一[10],深部煤层地应力主导有效应力的变化直接或间接的控制着渗透率[11-12]。采场围岩裂隙是瓦斯运移的通道,研究上保护层采动卸荷后,下伏煤岩层损伤变形裂隙演化规律及区域分布特征,对完善瓦斯抽采钻孔布置、优化卸压抽采效果具有重要意义[13]。

国内外学者对采场周边煤岩体的应力分布、损伤变形、渗透率演化规律方面进行了大量研究[14-15]。钱鸣高、许家林等[16-17]根据对采场覆岩裂隙动态发展规律的研究与总结,提出了卸压瓦斯抽采的“O”形圈理论。周世宁、刘天泉等[18-20]综合大量理论研究和现场实测结果,提出了工作面上覆岩层的“横三区”、“竖三带”理论。于不凡等[21]提出了保护层分带理论,即沿开采煤层方向可以分为正常压力带、集中应力带、卸压带和应力恢复带四带。张勇等[22]将工作面前方煤岩体瓦斯通道划分为孤立通道区、张裂破坏区、剪切破坏区及支承压力峰值后破坏区。王家臣[23] 等提出下伏煤岩体应力状态呈减小—增加—恒定的“W”形分布。翟成[24]根据采场底板煤岩体应力重新分布情况,将底板分为压缩区、过渡区、膨胀区和重新压实区。

综上所述,前人在采场围岩应力分布规律以及损伤变形、渗透率演化等方面理论研究成果丰富。笔者在前人研究的基础上,结合山西保德煤矿实际工程地质条件,运用数值模拟手段研究保护层8号煤层采动影响下,下伏11号煤体卸荷损伤变形演化特征,并通过现场实测应力、变形数据对数值模拟结果进行考察验证,从而为卸压抽采时间和位置的确定提供理论依据。

保德煤田位于河东煤田的北部,煤田总体上为平缓的单斜构造形态,并显示波状起伏,地层产状总体为走向350°,倾向260°,倾角4°~9°,平均倾角5°,井田地质构造简单。矿井田南北走向长14.0 km,东西倾向宽5.7 km。可采煤层四层,分别为8号、10号、11号、13号煤层,目前正在开采的为最上部的8号层,煤种为气煤。目前8号煤层浅部资源基本全部开采完毕,矿井逐渐步入深部开采阶段,面临高地应力、高瓦斯等问题,因此分析8号煤层采动过后深部区煤层卸荷变形规律对指导卸压抽采11号煤瓦斯及预防瓦斯灾害具有重要意义。

图1 地层柱状图

Fig.1 Stratigraphic column

根据保德矿81307工作面处地层赋存条件建立FLAC3D模拟模型,地层柱状如图1所示,岩层物性参数见表1,模型网格如图2所示,所示模型尺寸为400 m×500 m×170 m(x×y×z),x方向为煤层倾向方向,y方向为煤层走向方向。模型底部实际埋深480 m,顶部实际埋深310 m。模型上方未模拟310 m岩层,根据等效载荷公式,确定模型顶部采用7.5 MPa的压力边界,底部采用固定边界,其余面均为滚支边界。该模型共有178 000个单元格,207 165个节点,在下伏11号煤层中布置网格测点,用于记录11号煤层在回采过程中的应力位移变化。

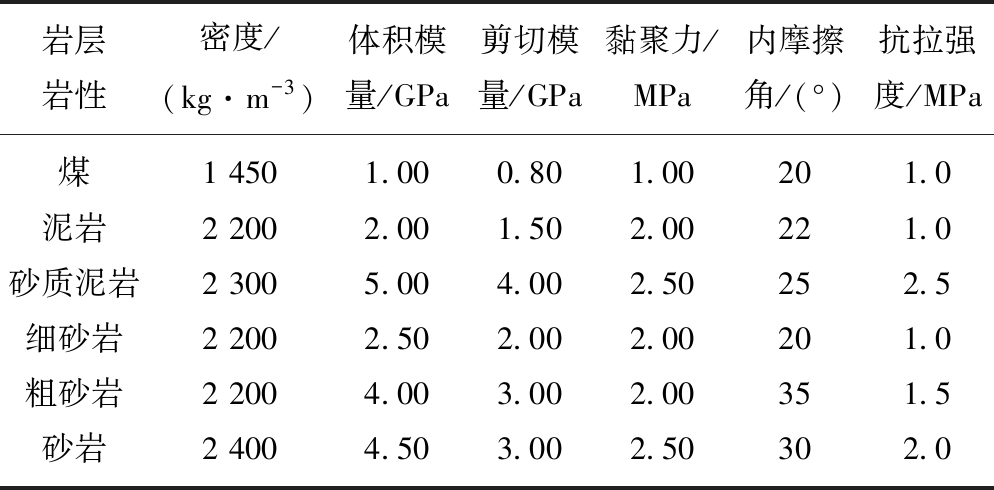

表1 煤岩层物性参数

Table 1 Physical parameters of coal and rock

岩层岩性密度/(kg·m-3)体积模量/GPa剪切模量/GPa黏聚力/MPa内摩擦角/(°)抗拉强度/MPa煤1 4501.000.801.00201.0泥岩2 2002.001.502.00221.0砂质泥岩2 3005.004.002.50252.5细砂岩2 2002.502.002.00201.0粗砂岩2 2004.003.002.00351.5砂岩2 4004.503.002.50302.0

图2 模型网格图

Fig.2 Model grid graph

工作面布置在模型中煤层x方向水平中心,工作面宽200 m,从距离x轴边界100 m处开始沿y方向回采,模拟过程回采距离共300 m。煤层属近水平煤层,模型中作水平煤层处理。

模拟结果表明,11号煤z向原岩应力约为10.8 MPa。计算输出8号煤工作面回采50,100,150,200,250,300 m时11号煤z方向应力云图,如图3所示。由图3可知,随着回采工作面的推进,采空区下方出现明显的原岩应力区、应力集中区、采动卸压区、应力恢复区分布规律,并呈现出明显的“O”形分布特征[25]。

图3 不同回采距离下11号煤z向应力分布云图

Fig.3 z stress distribution of No.11 coal at different mining distances

由图3(a)~(d)可知,最初11号煤部分区域未受8号煤的采动影响,此部分区域z方向仍处于原岩应力状态。

随着工作面的推进,11号煤受采动影响的区域越来越大,采空区下方卸压效果越来越明显,采空区四周煤壁下方应力集中区应力集中系数也不断增加。这是因为在保护层回采200 m以前,保护层采空区顶底板未垮落,随着采动距离增大,保护层采空区悬空面积增大,导致采空区下方卸压效果越来越明显,采空区四周煤壁下方应力集中区应力集中系数也不断增加。

对比图3(d),(e)可知,在保护层回采至250 m时,下伏11号煤体出现应力恢复区,应力恢复区位于保护层采空区中心位置下方,应力集中区保护层四周煤壁下方,二者之间区域为采动卸压区域。

结合数值模拟结果可知,应力恢复区域最早出现在保护层回采距离为205~210 m,之后各应力区域呈“O”形应力分布,出现“O”形应力分布现象之后,下伏11号煤层采空区中心位置卸压效果减弱;这是因为随着保护层工作面的继续推进,保护层顶板垮落,保护层上覆岩层对底板煤岩层施加竖直向下的压应力,作用于下伏煤岩体,导致采空区中心下方的卸压区域卸压效果减弱。

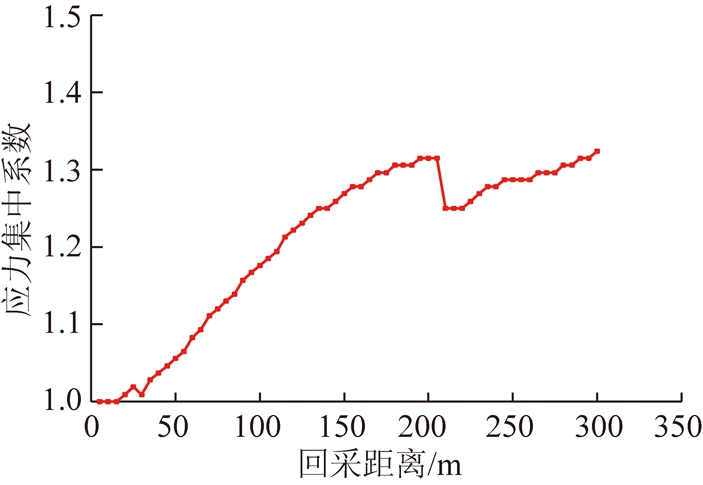

应力集中系数是指应力集中阶段峰值应力与原岩应力的比值,不同回采间距对应的应力集中系数不同。如图4所示,结合模拟结果分析可知,在重新压实区域出现后,工作面应力集中系数出现下降后上升的往复变化趋势,并开始呈规律性变化,这与实际生产中工作面周期来压现象一致。最大应力集中系数约为1.32,最大应力集中系数减小是因为工作面开采一定距离之后,顶板垮落,出现应力恢复区域,工作面前方应力集中位置受顶板垮落影响承受上覆岩层重量减小,应力集中效应减弱。

图4 应力集中系数随工作面回采距离变化规律

Fig.4 Variation of stress concentration coefficient with mining distance

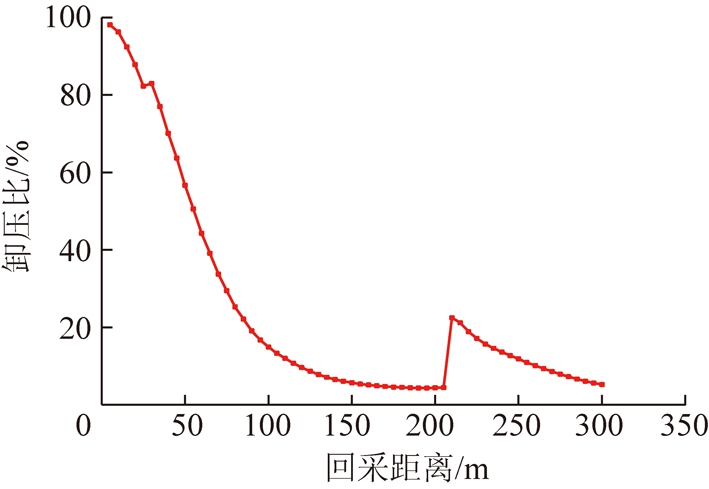

图5 卸压比随工作面回采距离变化规律

Fig.5 Variation of pressure relief ratio with mining distance

应力卸压比[26]等于卸压后应力与原岩应力的比值,因此卸压程度越大卸压比越小。如图5所示,结合模拟结果分析可知,在重新压实区域出现后,卸压比呈上升后下降的往复变化趋势,呈规律性变化,变化周期与实际生产中工作面来压周期一致;最小卸压比出现在重新压实区域出现之前,最小卸压比约为4.4%。这是因为在顶板垮落之后,垮落顶板重力作用使卸压比增大,且出现卸压比稳定区域,即应力恢复区域。

最大应力集中系数与最小卸荷比为固定值,且出现时间相同,工作面前方应力集中系数与工作面后方卸荷比均呈往复性变化,变化周期与工作面来压周期相关。

取11号煤层中心几何中心点,根据模拟结果,作该点z向应力随着工作面推进变化曲线,如图6所示。

图6 测点z向应力与工作面回采距离关系

Fig.6 Relationship between the z stress of the measuring point and the mining distance of the working face

在工作面回采过程中,11号煤层几何中心点处的z方向的应力值逐渐上升,由原岩应力阶段向应力集中阶段过渡,在距离工作面30 m时应力达到峰值,最大值12.9 MPa,应力集中系数约为1.19;随后应力值开始下降,由应力集中阶段向卸压阶段过渡,在工作面推过测点约50 m后测点的应力值达到最小值1 MPa,卸压比约为10%,随后测点逐渐进入重新压实阶段,应力值恢复至8.3 MPa,卸压比约为77%。

输出工作面回采50,100,150,200,250,300 m时11号煤z方向位移分布云图,如图7所示。根据对比保护层回采不同距离影响下的下伏被保护层11号煤的位移云图分布及演化规律,在空间上可将下伏11号煤层分为原岩状态区、压缩变形区、卸压膨胀区、变形恢复区。

图7 不同回采距离下11号煤z方向位移分布云图

Fig.7 Cloud map of the displacement distribution in z direction of No.11 coal at different mining distances

由模拟结果可知,随着保护层工作面回采,下伏被保护层11号煤开始出现不同程度的膨胀和压缩,压缩区域出现在采空区四周煤壁下方位置,膨胀区域分布在采空区中心位置下方。最初采空区下方中心点处膨胀变形量随着工作面的回采不断增大,增大到一定程度后,采空区中心位置开始出现膨胀变形量减小的现象。这是由于采空区顶板垮落,开始在采空区中心位置作用向下的应力,采空区中心位置重新压实,引起变形量减小。

提取下伏被保护层11号煤层顶底板位移量,可得到11号煤层的绝对变形量,绝对变形量与煤层厚度的比值即为11号煤的相对变形量。在11号煤顶底板倾向中心线上以5 m为间距布置测点,共布置101个测点,分别测量8号煤回采50,100,150,200,250,300 m时11号煤在走向方向各点相对变形量。如图8所示。

图8 11号煤走向相对变形量分布

Fig.8 Distribution of relative deformation of No.11 coal

由图8可知,在回采200 m之前,沿煤层走向上分为原岩状态区、压缩变形区、卸压膨胀区,以回采100 m曲线图为例,对应区域分别为D-E,A-B和C-D,B-C位置区域。

11号煤的相对膨胀变形量在回采50 m时为0.2%,随着回采距离的增加,煤层的膨胀变形量不断增大,最大值约为0.6%,并保持稳定。在这一阶段中,煤层的走向中线上煤层相对变形量呈倒“V”型分布。

当回采至250,300 m时,采空区下方膨胀量减小,开始出现变形恢复区。以回采300 m时曲线图为例,变形恢复区对应曲线P-Q间区域。变形恢复区中煤层相对变形量的最小值为0.25%,当回采至300 m时,变形恢复区中煤层相对变形量的最小值为0.15%。在煤层的走向中线上,煤层相对变形量呈M型分布。

由图8可知,回采距离由50~150 m过程中,采空区中心点位置膨胀变形量逐渐增加。回采距离由200~300 m过程中,采空区中心位置膨胀变形呈现出下降趋势,这与3.1节中所述采空区几何中心点处膨胀变形先增大后减小的规律相吻合。

取11号煤层中心几何中心点,根据模拟结果,作该点z向对变形量随着工作面推进变化曲线,如图9所示。

图9 测点相对变形量与距工作面距离关系

Fig.9 Relationship between relative deformation of measuring points and the distance to face

结合图6,9分析可知,在工作面回采过程中,11号煤层几何中心点处的z向被压缩,由原岩状态阶段向压缩变形阶段过渡,在距离工作面30 m时,相对变形量达到最小值,约为-0.11%,此时11号煤体压缩变形量达到最大。这是因为此阶段11号煤层受8号煤层采动影响,由原岩应力阶段向应力集中阶段过渡,应力增大使煤体被压缩。

随后压缩量开始减小,由压缩变形阶段向卸压膨胀变形阶段过渡,11号煤体由压缩状态逐渐恢复并开始膨胀,在工作面推过测点约50 m后,测点的相对变形量达到最大值,约为0.6%,此时11号煤体膨胀变形量达到最大。这是因为此阶段11号煤层受力由采动卸压阶段向重新压实阶段过渡,应力增加使煤层变形回缩,膨胀量开始减小,即此时膨胀变形量为最大值。

11号煤层达到最大膨胀变形之后,随着工作面与测点位置距离的增大,煤层膨胀量逐渐降低,但最终仍保持一定的膨胀变形。这是因为此阶段测点应力逐渐降低,向应力恢复阶段过渡,应力恢复阶段11号煤层应力小于原岩应力,因此11号煤层仍有一定的膨胀变形量。

模拟输出工作面回采50,100,150,200,250,300 m时模型倾向中线竖直剖面塑性区域分布图,如图10所示。

图10 不同回采距离下煤岩塑性分布

Fig.10 Plastic distribution map of coal and rock under different mining distance

模拟结果表明,随着保护层工作面的推进,工作面围岩塑性发生了明显变化:

在z方向,8号煤层底板z向塑性区域范围随回采距离增加而增大,在达到一定的影响深度之后就不再变化,这是因为重新压实区域出现之后,开始出现应力恢复区域,顶板初次垮落之前已出现最大应力集中系数及最小卸荷比,之后被保护层应力值与原岩应力之比均介于二者之间,因此,塑性区域范围在应力影响下在z方向不再增加。

在水平开采方向,即x轴方向,塑性区域范围随着工作面的推进而不断增大,这是因为工作面采动过后下伏煤岩体受到扰动破坏,工作面的回采导致被保护层的塑性区域在x轴方向不断增大。

8号煤层底板塑性区域较小,8号煤层底板与下伏11号煤层间地层有未完全破坏,但下伏11号煤层出现塑性区域,受到破坏。这是因为11号煤层强度小于煤层间岩层,在受到同等强度的动力作用时候煤层比岩层更容易发生损伤破坏并产生裂隙。因此下伏煤岩体塑性分布受应力分布和煤岩体强度共同影响。

为考察保护层开采过程中下伏煤岩体卸荷损伤变形规律,在保德煤矿8号煤层81308工作面回风巷向81307工作面保护区域中11号煤层施工测量钻孔,分别测量8号煤层81307工作面回采过程中11号煤层地应力及相对变形量变化规律,对模拟结果进行考察。

采用直接法监测下组煤应力变化,应力数据采用钻孔应力计测量。测量结果如图11所示。

图11 测点应力与距工作面距离关系

Fig.11 Relationship between stress of measuring point and distance from working face

根据现场测量结果,随着工作面推进,测点应力变化为增大、减小、再增大的过程,具体如下:

(1)随着工作面推进,工作面与测点的距离不断减小,应力计数值不断增大,当工作面推进至距离测点位置约45 m时,钻孔应力达到最大值;

(2)峰值之后,钻孔应力数值平缓下降,待工作面采过测点位置5 m左右时,钻孔应力达到最小值,钻孔卸压明显;

(3)随后钻孔应力数值开始增加,此时钻孔处于采空区下方,由于采空区顶板垮落重新压实,测点位置出现应力恢复现象。

结果表明,11号煤测点应力演化分为原岩应力阶段、应力集中阶段、采动卸压阶段、应力恢复阶段。但实测原岩应力阶段应力值较小,这可能是因为应力计安装采用水泥自然干燥封孔,处于静水压力状态,在受采动影响之前,应力计未能实际感应地层原岩应力,因此数值较小。在采动扰动之后,钻孔变形,应力计与周围介质充分接触且受到压缩,应力值急剧上升,因此实测结果可准确反映实际地应力变化规律。

结合图11所示实测应力数据与图6数值模拟数据可知,在保护层采动影响下,下伏11号煤应力演化规律与FLAC3D数值模拟结果具有较好的一致性。

采用深部基点法[27]测量保护层回采过程中下伏煤体相对变形量,测量结果如图12所示。

图12 测点相对变形量与距工作面距离关系

Fig.12 Relationship between relative deformation of measuring points and distance from working face

由现场实测相对变形量与工作面推进关系数据曲线图可知,煤层竖直方向相对变形量变化如下:

(1)随着工作面推进,工作面与测点的距离不断减小,11号煤层开始被压缩,并随着工作面与测点的位置不断接近,压缩值逐渐增大,当工作面推进至距离测点位置40~30 m时,压缩变形量达到最大值;

(2)随后煤层逐渐出现压缩量减小现象,测点位置煤层变形逐渐恢复,并逐渐出现膨胀变形,直至工作面采过15~20 m时,出现膨胀变形量最大值;

(3)测点处于采空区下方,由于采空区顶板垮落重新压实,11号煤逐渐向原始状态恢复,测点位置出现应力恢复现象,但是由于卸压作用影响,11号煤仍有一定膨胀变形。

实测结果表明,保护层采动影响下,11号煤层移动变形演化分为原岩状态阶段、压缩变形阶段,卸压膨胀阶段、变形恢复阶段。

对比图12所示实测相对变形量数据与图9数值模拟结果可知,下伏11号煤移动变形演化实测规律与FLAC3D数值模拟结果具有较好的一致性。

对比应力和相对变形量的实测规律,图形变化规律呈反相关,表明煤体移动变形与应力演化具有相关性,这是因为煤岩体所受应力变化引起移动变形、裂隙演化,这与数值模拟得到的应力、变形、塑性演化规律相吻合。

(1)通过数值模拟及实测分析,保护层开采过程中,被保护层应力呈增大—减小—增大的变化规律,下伏煤岩体应力在空间上呈现出明显的“O”形应力分布规律,下伏煤层受采动影响经过原岩应力、应力集中、采动卸压、应力恢复4个阶段。

(2)最大应力集中系数与最小卸荷比为固定值,且均呈往复性变化,变化周期与工作面来压周期相关。本文实例中,最大应力集中系数约为1.32,此时测点受到的z向应力值达到最大。最小卸压比约为4.4%,此时测点受到的z向应力值达到最小,卸压效果最好。

(3)通过数值模拟及模拟及实测分析,受应力变化影响,被保护层变形呈压缩—恢复—膨胀—回缩的基本变化规律,最终状态保持一定的膨胀变形,与应力分区相对应,根据不同变形特征可将下伏煤层分为原岩状态区、压缩变形区、卸压膨胀区、变形恢复区。本文实例中11号煤层最大膨胀变形量约为0.6%,此时测点裂隙最为发育,增透效果最好,有利于瓦斯卸压抽采。

(4)通过数值模拟分析,受应力变化影响,下伏煤岩体塑形区域范围在空间上呈xyz三向增大—x轴方向单向增大y轴z轴2个方向稳定的变化规律。随着工作面的回采,被保护层煤体塑性区范围在x轴方向不断增加。

(5)以保德煤矿81307工作面回采为例,对深部煤岩体卸荷损伤变形演化特征数值模拟结果进行验证,下伏11号煤地应力、膨胀变形量变化规律与数值模拟规律较为吻合。

[1] 谢和平,高峰,鞠杨.深部岩体力学研究与探索[J].岩石力学与工程学报,2015,34(11):2161-2178.

XIE Heping,GAO Feng,JU Yang.Research and development of rock mechanics in deep ground engineering[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(11):2161-2178.

[2] 何满潮,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24(16):2803-2813.

HE Manchao,XIE Heping,PENG Suping,et al.Study on rock mechanics in deep mining engineering[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(16):2803-2813.

[3] 俞启香.矿井瓦斯防治[M].徐州:中国矿业大学出版社,1992.

[4] YUAN Liang.Theory and practice of integrated coal production and gas extraction[J].International Journal of Coal Science & Technology,2015,2(1):3-11.

[5] 袁亮.卸压开采抽采瓦斯理论及煤与瓦斯共采技术体系[J].煤炭学报,2009,34(1):1-8.

YUAN Liang.Theory of pressure relieved gas extraction and technique system of integrated coal production and gas extraction[J].Journal of China Coal Society,2009,34(1):1-8.

[6] AQ1050-2009,保护层开采技术规范[S].北京:煤炭工业出版社,2009.

[7] 汪有刚,李宏艳,齐庆新,等.采动煤层渗透率演化与卸压瓦斯抽放技术[J].煤炭学报,2010,35(3):406-410.

WANG Yougang,LI Hongyan,QI Qingxin,et al.The evolution of permeability and gas extraction technology in mining coal seam[J].Journal of China Coal Society.2010,35(3):406-410.

[8] 张村,屠世浩,袁永,等.卸压开采地面钻井抽采的数值模拟研究[J].煤炭学报,2015,40(S2):392-400.

ZHANG Cun,TU Shihao,YUAN Yong.Numerical simulation of surface gas venthole extraction in pressure relief mining[J].Journal of China Coal Society.2015,40(S2):392-400.

[9] AGUADO M B D,NICIEZA C G.Control and prevention of gas outbursts in coal mines,Riosa-Olloniego coalfield,Spain[J].International Journal of Coal Geology,2007,69(4):253-266.

[10] CUI X,BUSTIN R M.Volumetric strain associated with methane desorption and its impact on coalbed gas production from deep coal seams[J].AAPG Bulletin,2005,89(9):1181-1202.

[11] 程远平,刘洪永,郭品坤,等.深部含瓦斯煤体渗透率演化及卸荷增透理论模型[J].煤炭学报,2014,39(8):1650-1658.

CHENG Yuanping,LIU Hongyong,GUO Pinkun,et al.A theoretical model and evolution characteristic of mining-enhanced permeability in deeper gassy coal seam[J].Journal of China Coal Society,2014,39(8):1650-1658.

[12] CHENG Yuanping,WANG Liang,LIU Hongyong,et al.Definition,theory,methods,and applications of the safe and efficient simultaneous extraction of coal and gas[J].International Journal of Coal Science & Technology,2015,2(1):52-65.

[13] 程志恒,齐庆新,李宏艳,等.近距离煤层群叠加开采采动应力-裂隙动态演化特征实验研究[J].煤炭学报,2016,41(2):367-375.

CHENG Zhiheng,QI Qingxin,LI Hongyan,et al.Evolution of the superimposed mining induced stress-fissure field under extracting of close distance coal seam group[J].Journal of China Coal Society,2016,41(2):367-375.

[14] 谢和平,张泽天,高峰,等.不同开采方式下煤岩应力场-裂隙场-渗流场行为研究[J].煤炭学报,2016,41(10):2405-2417.

XIE Heping,ZHANG Zetian,GAO Feng,et al.Stress-fracture-seepage field behavior of coal under different mining layouts[J].Journal of China Coal Society,2016,41(10):2405-2417.

[15] SI G,SHI J Q,DURUCAN S,et al.Monitoring and modelling of gas dynamics in multi-level longwall top coal caving of ultr-athick coal seams,Part II:Numerical modelling[J].International Journal of Coal Geology,2015,144-145:58-70.

[16] 许家林,钱鸣高.覆岩采动裂隙分布特征的研究[J].矿山压力与顶板管理,1997(3,4):210-212.

XU Jialin,QIAN Minggao.The study of the distribution characteristics of mining-induced fracture in overlying rock strata[J].Ground Pressure and Strata Control,1997(3,4):210-212.

[17] 许家林.岩层采动裂隙分布在绿色开采中的应用[J].中国矿业大学学报,2004,33(2):141-144.

XU Jialin.Study and application of mining-induced fracture distribution in green mining[J].Journal of China University of Mining & Technology,2004,33(2):141-144.

[18] 周世宁.煤层瓦斯赋存与流动理论[M].北京:煤炭工业出版社,1999.

[19] 刘天泉.矿山岩体采动影响与控制工程学及其应用[J].煤炭学报,1995,20(1):1-5.

LIU Tianquan.Influence of mining activities on mine rock mass and control engineering[J].Journal of China Coal Society,1995,20(1):1-5

[20] 白矛,ELSWORTH D,刘天泉.采动引起的岩体变形及地下水流动的数值分析-稳定流研究[J].煤炭学报,1998,23(6):289-294.

BAI Mao,ELSWORTH D,LIU Tianquan.Nnmerical analysis of rock deformation and flow of underground water caused by coal extraction-stable flow[J].Journal of China Coal Society,1998,23(6):289-294.

[21] 于不凡.开采解放层的认识与实践[M].北京:煤炭工业出版社,1986.

[22] 张勇,许力峰,刘珂铭,等.采动煤岩体瓦斯通道形成机制及演化规律[J].煤炭学报,2012,37(9):1444-1450.

ZHANG Yong,XU Lifeng,LIU Keming,et al.Formation mechanism and evolution laws of gas flow channel in mining coal and rock[J].Journal of China Coal Society,2012,37(9):1444-1450.

[23] 王家臣,邵太升,赵洪宝,等.上保护层开采卸压释放作用数值模拟研究[A].和谐地球上的水工岩石力学-第三届全国水工岩石力学学术会议论文集[C].2010:182-186.

[24] 翟成.近距离煤层群采动裂隙场与瓦斯流动场耦合规律及防治技术研究[D].徐州:中国矿业大学,2008:48-50.

ZHAI Cheng.Research on coupling laws between facture field and gas flow field of short-distance coal seam group and preventive technology[D].Xuzhou:China University of Mining and Technology,2008:48-50.

[25] 钱鸣高,许家林.覆岩采动裂隙分布的“O”形圈特征研究[J].煤炭学报,1998,23(5):20-23.

QIAN Minggao,XU Jialin.Study on the “O-shape” circle distribution characteristics of mining induced fractures in the overlaying strata[J].Journal of China Coal Society,1998,23(5):466-469.

[26] 王露,许家林,吴仁伦.采动煤层瓦斯充分卸压应力判别指标理论研究[J].煤炭科学技术,2012,40(3):1-5.

WANG Lu,XU Jialin,WU Renlun.Theoretical study on stress distinguishing index of gas pressure fully released in mining seam[J].Coal Science and Technology,2012,40(3):1-5.

[27] 中国矿业大学.长钻孔深部基点法测试装置[P].中国专利:CN201220233853.6,2012-12-26.