移动阅读

智能化开采是煤炭综采技术发展的新阶段,也是煤炭工业技术革命和升级发展的必然要求[1-2]。液压支架作为关键的综采装备之一,其所有的智能化动作均依靠大流量电液换向阀进行操控。而随着支架支护高度增加,为了保证移架速度,需提升电液换向阀的操控流量。目前,神东公司使用的液压支架最大支护高度达到8.8 m,流量需求达到1 000 L/min,目前采用双阀芯(单阀芯最大流量仅为500 L/min)向立柱供液。但由于负载作用,双阀芯会相互耦合干扰,引起流量波动和液压支架运行不稳定。为克服这个问题,需设计1 000 L/min的单阀芯。

流量的提升致使大流量阀的动态特性会不同,因此,须建立模型对大流量阀的动态特性进行前期研究。在建模过程中,液压阀的运动方程一般包含惯性力、黏性力、弹簧力、液压力、液动力和密封摩擦力,除了液动力Fw外,其他5项均有固定的计算公式进行计算。液动力Fw会随着结构和流道的不同而改变,其准确与否会很大程度上影响动态特性模拟的准确性。且支架液压系统采用乳化液作为传递介质,其黏度低、流速快,同等流量下,液动力对高水基阀的影响比对油阀的影响大。因此,Fw的计算是动态特性研究的前提和关键。

国内外许多学者对液动力进行了研究,韩明兴[3]和ZHANG Junhui等[4]利用优化阀口和使用阻尼套的办法降低液动力。曹秉刚和史维祥[5-7]利用阀口上下游2个控制体的动量变化推导了内流式锥阀的液动力公式,并通过试验得到了液动力与背压的关系。黄振德等[8]利用流函数推导了内流式锥阀的液动力模型,描述了阀芯表面压强特点。延皓[9-10]和王建森等[11]利用流场仿真办法研究了不同阀口等参数下的液动力大小及其测量方法。AMIRANTE R等[12-13]利用三维CFD模型研究了滑阀液动力随流量和压差的变化关系,并进行了试验验证。LISOWSKI E[14-15]和LI Baoren等[16]利用CFD方法研究了电磁直动滑阀液动力随流量的关系,并增设了液动力的补偿结构,提高了该阀的流量。LIAO Yaoyao等[17]利用CFD方法研究了大流量复杂流道液压阀径向液动力的计算方法及其对换向时滞特性的影响。GAO Haiping[18]和CHEN Qianpeng等[19]利用AMESim软件对换向阀的力特性进行了仿真分析,发现液动力呈现非线性特性。

以上研究有的是关注于液动力的计算,但针对的是理想的规则流道,计算方法在工程实际中不具有普适性;有的研究影响液动力大小的因素;有的只关注液动力的补偿方法,但通过补偿不可能将液动力完全消除,缺乏液动力对动态特性影响的研究。因此,目前尚缺乏对于复杂流道液动力的计算及其在建模中的应用研究。笔者将以液压支架用1 000 L/min大流量换向阀为研究对象开展这方面的研究。

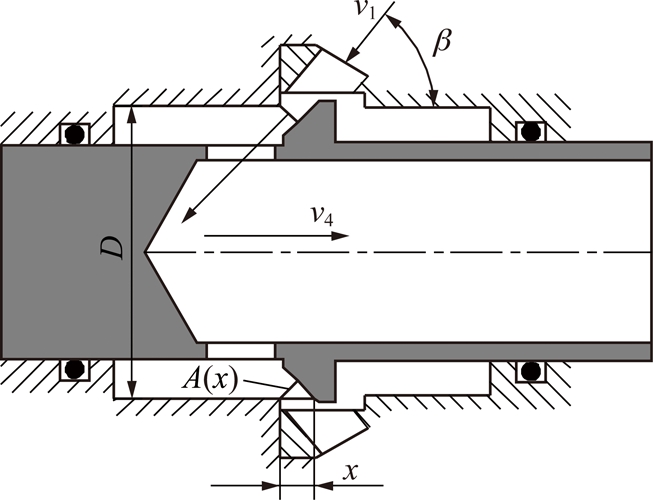

图1为液压支架用电液换向阀的结构示意,工作原理如下:当电磁铁不通电时,先导阀和主阀均处于关闭状态,当电磁铁通电时,先导阀在电磁力作用下向右移动,高压液经过先导阀到达主阀控制腔,先推动回液阀芯右移,将回液口O关闭,再驱动进液阀芯右移,将高压口P与工作口A连通。当电磁铁失电时,先导阀和主阀又恢复至初始关闭位置。

图1 液压支架用电液换向阀结构示意

Fig.1 Detailed structure of the large flow directional valve used on the hydraulic roof support

1—进液阀套;2—弹簧;3—进液阀芯;4—阀座;5—回液阀芯;6—固定节流孔;7—回液阀套

图2为主阀阀芯结构简图,其中,箭头为液流方向;x为阀芯开口量;A(x)为节流口过流面积大小。若按传统液动力的计算方法,则会忽略中间过程,主阀液动力直接与始末2种动量有关,可表示为

Fw=ρQv4+ρQv1cos β

(1)

式中,ρ为液流密度,kg/m3;Q为流量,m3/s;v1为图2所示的进液速度,m/s;v4为轴向出液速度,m/s;β为阀套小孔进液角,(°)。

图2 主阀阀芯结构简图

Fig.2 Diagram of the main valve spool

图3 主阀液动力计算模型

Fig.3 Calculation model of the flow force

但由于阀芯流道结构复杂,液流动量的改变不仅受到阀芯表面的作用力,还受到阀腔内部壁面的作用,因此,不能利用一次动量定理进行计算。可以将图2所示流道从入口到出口划分为2部分,如图3所示,液动力的计算可以划分为阀口处(图3(a))和阀芯折弯流道处(图3(b))。图2,3所示的阀芯关键结构参数见表1。

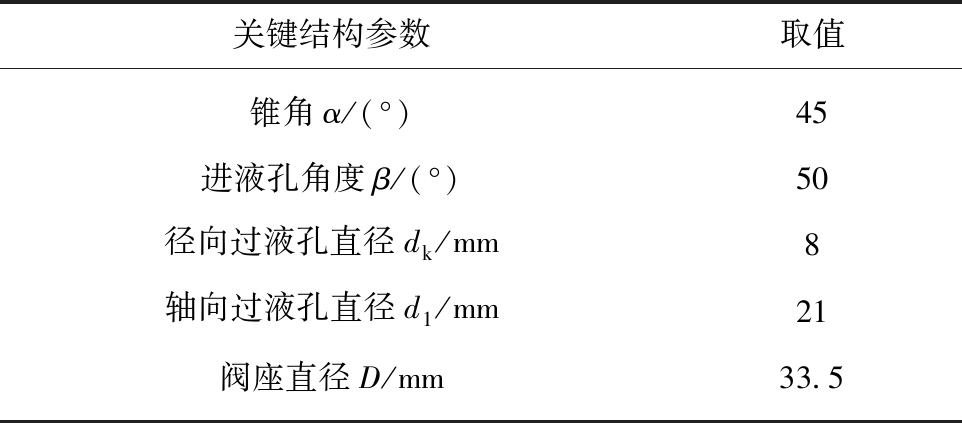

表1 与液动力计算有关的阀芯关键结构参数

Table 1 Key structural parameters of the valve relating to the calculation of flow forces

关键结构参数取值锥角α/(°)45进液孔角度β/(°)50径向过液孔直径dk/mm8轴向过液孔直径d1/mm21阀座直径D/mm33.5

按照动量定理计算图3(a)阀口处的液动力为

Fw1=-(ρQv2cos α-ρQv1cos β)

(2)

式中,α为锥角,(°);v2为出口速度,m/s。

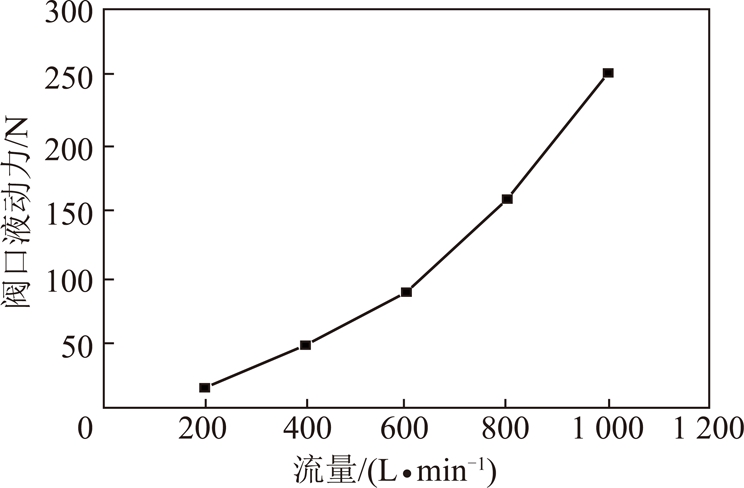

式(2)表示动量的变化时外力合力作用的结果,但图3(a)中控制体不仅受到阀芯表面的作用力,还受到阀套及阀座壁面作用,所以式(2)并不能直接作为阀口液动力的计算公式。当流体流动时,阀芯锥台表面压力平衡被打破,阀芯所受液动力大小即锥台表面合力大小。建立主阀芯流道模型,如图4所示为流道剖面图。在Fluent软件中对主阀芯锥台表面所受轴向力进行模拟,结果如图5所示。再利用最小二乘法对模拟结果进行拟合,所得阀口处液动力为

Fw1=0.000 23Q2+0.017 64Q-2.72

(3)

此处液动力的方向指向阀芯开启方向。

图4 流道剖面

Fig.4 Sectional view of the flow passage

图5 阀口处液动力的CFD模拟结果

Fig.5 CFD simulation flow force of the valve port

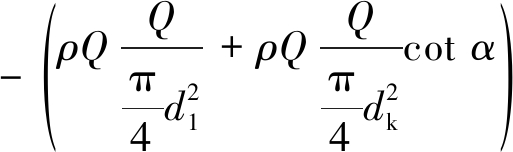

图3(b)为阀芯折弯流道示意,此时,液流动量的变化主要是由wall01和wall02(图4)引起的,则阀芯在折弯流道处的液动力为

Fw2=-(ρQv4+ρQv3cos α)=

(4)

经整理,式(4)可表达为

(5)

式中,v3为径向过液孔处流速。

令![]() 第1项是在轴向锥面上产生,第2项是在径向过液孔上产生。现令

第1项是在轴向锥面上产生,第2项是在径向过液孔上产生。现令![]() 其中,F1,F2为理论计算值;

其中,F1,F2为理论计算值;![]() 为相应的模拟值,数据见表2。

为相应的模拟值,数据见表2。

表2 液动力轴向分量的计算值与模拟值

Table 2 Calculation and simulation value of the flow forces in the axis direction

参量流量/(L·min-1)200400 6008001 000F1/N-32-128-289-514-802F∗1/N-35-142-322-567-888F2/N-37-148-333-592-925F∗2/N-19-76-172-313-490C1=F1/F∗10.9140.9010.8970.9060.903C2=F2/F∗21.9471.9471.9361.8911.888

在进行理论计算时,将表1中的结构参数值代入F1,F2的表达式,并选取表2中的不同流量进行计算。

在进行仿真模拟时,首先将流道结构图(图4)导入Gambit软件进行网格划分,将划分好的网格模型导入Ansys-Fluent软件,对网格模型进行参数设置。该换向阀使用介质为乳化液(95%的水与5%的乳化油混合而成),其物理特性与水接近,因此将流体介质设置为液态水。

湍流模式选选RNG k-ε模型,利用非平衡壁面函数法来处理近壁面附近压力梯度的不平衡效应。入口边界条件为速度入口以确保给定的流量大小,出口边界条件为压力出口,设置为标准大气压。采用SIMPLEC算法来求解。由于网格数量庞大,所有的方程均采用一阶迎风格式进行离散以加速迭代收敛速度。

从表1中可以明显看到,C1与C2值比较集中,分别对其取平均,即

C1=0.904,C2=1.922

(6)

C1接近于1,说明理论与仿真较吻合,轴向锥面处可利用动量公式计算。C2远大于1,说明径向过液孔处的液动力计算值与模拟值差距较大,原因可以从图6中找到。由图6可知,流体在阀口下游的控制体中发生动量变化,有轴向锥面和径向过液孔的作用,还有图中椭圆圈处阀体壁面的作用,因此,C2的计算值会远大于1,需根据流场特征对理论公式进行修正。

图6 阀口径向过液孔处分流速度矢量

Fig.6 Velocity vectors of the flow closed to the radial holes of the valve

则阀芯流道折弯处的液动力为

(7)

式中,![]() 与

与![]() 分别为径向过液孔和轴向锥面处的液动力修正系数。

分别为径向过液孔和轴向锥面处的液动力修正系数。

(8)

而流量

(9)

式中,C为主阀口流量系数;p为主阀入口压力;pz为主阀工作口(也叫负载口)压力。

综合式(3),(8),换向阀总的液动力为

Fw=Fw1+Fw2=-8πC2D2sin2α×

![]()

(10)

液压阀在运动过程中,需同时满足运动方程、流量方程和连续性方程,具体的方程[20-21]为

先导阀的运动方程:

(11)

先导阀流量q1方程:

(12)

固定阻尼孔的流量q2方程:

(13)

q1=q2

(14)

式中,忽略先导阀液动力,m1为先导阀质量;x1为先导阀位移;Cf1为先导阀黏性摩擦因数;k1为先导阀弹簧刚度;Fp1为先导阀芯承受静压力; F10为先导阀弹簧预压缩力;Fd为电磁阀输出力;Cq1,Cq2分别为先导阀口和固定阻尼孔流量系数;Ap1,Ap2分别为先导阀口和固定阻尼孔过流面积;p1为先导阀输出压力;p2为主阀控制腔压力。

主阀运动方程:

(15)

主阀流量连续性方程:

(16)

![]()

(17)

式中,m2为主阀质量;x2为主阀位移;Cf2为主阀黏性摩擦因数;k2为主阀弹簧刚度;Fp2为主阀芯承受静压力;Fw为主阀液动力;F20为主阀弹簧预压缩力;Fm为密封圈摩擦力;V1为体积;d为锥台直径;e为水介质弹性模量;Cq为主阀口流量系数;Ap为主阀口过流面积。

传统上一般采用测量液动力的大小对液动力计算方法进行验证,测量原理一般采用力传感器测量力减去阀芯表面液压力。但由于液压支架用大流量换向阀的结构和流道复杂不规则,很难测得阀芯表面液压力。因此,不宜采用测液动力的方法验证液动力计算模型。液动力的计算模型不同,仿真所得的动态特性肯定不同。因此,本文利用阀芯位移动态响应特性试验来验证液动力计算模型。

图7为大流量测试系统原理图,由溢流阀2调节系统压力,由蓄能器组5调节系统流量大小,节流阀13调节被试阀出口压力,压力传感器8,9,11分别测量被试阀进液口、控制口和工作口压力,流量计12记录被试阀流量大小,位移传感器10测量主阀位移量大小,以此位移信号来反应阀芯的动态特性。图8为现场相应的测试装置。

图7 大流量工况测试原理

Fig.7 Experimental principle of the large flow condition

1—泵;2—溢流阀;3,6—截止阀;4,7—压力表;5—蓄能器组;8,9,11—压力变送器;10—位移传感器;12—流量计;13—节流阀

图8 现场测试照片

Fig.8 Experimental setup

分别将复杂流道液压阀液动力修正公式(10)和传统未经修正的式(1)代入主阀运动方程(15),将1 000 L/min电液换向阀数学模型在matlab/simulink中进行数值计算,可以得到主阀在修正前和修正后的动态位移响应特性,并利用试验测试验证液动力计算模型对液压阀建模和动态特性仿真的影响。

图9为主阀芯动态位移的仿真和试验测试结果,该曲线为对3组测试结果取的平均值。由于动态测试数据采样间隔为0.5 ms,单个测试结果数据多达上千个,在文中不能全部列出,在此将3组试验结果数据每隔0.05 s取一个值,取点时间段为图9上的0.40~2.25 s,数据见表3。

图9 阀芯动态响应仿真与试验结果

Fig.9 Simulation and experimental results of the valve dynamic characteristics

由图9可知,当采用修正后的液动力计算模型进行阀芯动态特性建模和仿真时,得到的结果与试验测试结果非常接近,而采用未经修正的传统计算模型时,仿真结果与试验存在较大的偏差,证明液动力计算方法和修正模型准确可靠。另外,从图9可以明显看到,采用修正后的液动力计算模型仿真时,阀芯开启的时间要短于修正前的开启时间,而修正后阀芯关闭时间要长于修正前的关闭时间。这是因为修正后的计算模型剔除了除阀芯表面之外的阀腔壁面对流体的作用,使修正后的液动力小于修正前,液动力减小,阻碍阀芯开启的力减小,阀芯开启变快,而关闭时间正好相反。

表3 试验数据间隔取值(Δt=0.05 s)

Table 3 Interval value of the test data(Δt=0.05 s)

序号12345678910…414243444546时间/s0.40.450.50.550.60.650.70.750.80.85…2.02.052.12.152.22.25一组/mm01.401.92.402.93.304.25.606.57.00…7.07.005.93.901.40二组/mm01.101.61.902.32.503.75.206.07.00…7.07.007.05.602.50三组/mm01.601.82.302.52.603.54.606.07.00…7.07.006.85.502.80平均/mm01.401.82.202.62.803.85.106.27.00…7.07.006.65.002.20

(1)复杂流道液压阀轴向液动力的计算不适合采用整体动量定理计算,需将阀芯流道划分为多个控制体,对单个控制体采用动量定理求解,并根据流场特征得出计算公式的修正系数。

(2)液动力的计算模型对液压阀的动态特性仿真结果存在较大影响。

(3)复杂流道液压阀液动力计算模型不易通过液动力测试验证,可通过阀芯动态特性测试与建模仿真相结合的办法进行验证。

[1] 王国法,庞义辉,任怀伟,等.煤炭安全高效综采理论、技术与装备的创新和实践[J].煤炭学报,2018,43(4):903-913.

WANG Guofa,PANG Yihui,REN Huaiwei,et al.Coal safe and efficient mining theory,technology and equipment innovation practice[J].Journal of China Coal Society,2018,43(4):903-913.

[2] HARGRAVE Chad O,JAMES Craig A,RALSTON Jonathon C.Infrastructure-based localization of automated coal mining equipment[J].International Journal of Coal Science & Technology,2017,4(3):252-261.

[3] 韩明兴,刘银水,吴德发,等.基于液动力的水压插装阀阀口优化仿真研究[J].华中科技大学学报(自然科学版),2018,46(3):65-68.

HAN Mingxing,LIU Yinshui,WU Defa,et al.Flow force reduction in large flow cartridge valve by optimizing geometric parameters of orifice[J].Journal of Huazhong University of Science and Technology(Natural Science Edition),2018,46(3):65-68.

[4] ZHANG Junhui,WANG Di,XU Bing,et al.Experimental and numerical investigation of flow forces in a seat valve using a damping sleeve with orifices[J].Journal of Zhejiang University-Science A(Applied Physics & Engineering),2018,19(6):417-430.

[5] 曹秉刚,史维祥,中野和夫.内流式锥阀液动力的理论探讨[J].西安交通大学学报,1995,29(7):1-6.

CAO Binggang,SHI Weixiang,KAZUO Nakano.Theoretical application on the flow force of a converged flow poppet valve[J].Journal of Xi’an Jiaotong University,1995,29(7):1-6.

[6] 曹秉刚,史维祥,中野和夫.内流式锥阀液动力及阀芯锥面压强分布的试验研究[J].西安交通大学学报,1995,29(7):7-13.

CAO Binggang,SHI Weixiang,KAZUO Nakano.Experimental study on flow force and pressure distribution on the poppet of a converged flow poppet valve[J].Journal of Xi’an Jiaotong University,1995,29(7):7-13.

[7] 曹秉刚,史维祥,葛思华.两通锥阀稳态液动力的探讨[J].液压工业,1983(3):12-17.

CAO Binggang,SHI Weixiang,GE Sihua.The study on the steady flow force of the two stage poppet valve[J].Hydraulics Pneumatics & Seals,1983(3):12-17.

[8] 黄振德,边耀刚.内流式圆锥阀轴向液压推力的研究[J].农业机械学报,1984(4):64-71.

HUANG Zhende,BIAN Yaogang.Study on flow forces acting on hydraulic poppet valves(convergence flow)[J].Transactions of the Chinese Society for Agricultural Machinery,1984(4):64-71.

[9] 延皓,康硕,宋佳,等.基于仿真离散数据的偏转板射流式伺服阀液动力计算方法研究[J].机械工程学报,2016,52(12):181-191.

YAN Hao,KANG Shuo,SONG Jia,et al.Research on the calculation methods of fluid force at prestage of jet deflector servo valve based on the simulated discrete data[J].Journal of Mechanical Engineering,2016,52(12):181-191.

[10] 延皓,康硕,王凤聚,等.偏转板射流式伺服阀前置级液动力计算方法研究[J].兵工学报,2016,37(7):1258-1265.

YAN Hao,KANG Shuo,WANG Fengjü,et al.Research on the calculation methods of fluid force in pilot stage of jet deflector servo valve[J].ACTA Armamentarii,2016,37(7):1258-1265.

[11] 王建森,刘耀林,冀宏,等.非全周开口滑阀运动过程液动力数值计算[J].浙江大学学报(工学版),2016,50(10):1922-1926,1972.

WANG Jiansen,LIU Yaolin,JI Hong,et al.Transient simulation on flow force of non-circular opening spool valve[J].Journal of Zhejiang University (Engineering Science),2016,50(10):1922-1926,1972.

[12] AMIRANTE R,VESCOVO G Del,LIPPOLIS A.Flow forces analysis of an open center hydraulic directional control valve sliding spool[J].Energy Conversion and Management,2006,47(1):114-131.

[13] AMIRANTE R,CATALANO L A,TAMBURRANO P.The importance of a full 3D fluid dynamic analysis to evaluate the flow forces in a hydraulic directional proportional valve[J].Engineering Computations,2014,31(5):898-922.

[14] LISOWSKI E,CZYZYCKI W,RAJDA J.Three dimensional CFD analysis and experimental test of flow force acting on the spool of solenoid operated directional control valve[J].Energy Conversion and Management,2013,70:220-229.

[15] LISOWSKI E,FILO G,RAJDA J.Analysis of flow florces in the initial phase of throttle gap opening in a proportional control valve[J].Flow Measurement and Instrumentation,2018,59(3):157-167.

[16] LI Baoren,GAO Longlong,YANG Gang.Evaluation and compensation of steady flow force on the high-pressure electro-pneumatic servo valve direct-driven by voice coil motor[J].Energy Convention and Management,2013,67:92-102.

[17] LIAO Yaoyao,YUAN Hongbing,LIAN Zisheng,et al.Research and analysis of the hysteresis characteristics of a large flow directional valve[J].Strojniski Vestnik-Journal of Mechanical Engineering,2015,61(6):355-364.

[18] GAO Haiping,LI Baoren,YANG Gang.Study on the influence of flow force on a large flowrate directional control valve[A].6th IFAC Symposium on Mechatronic Systems[C].Hangzhou,2013.

[19] CHEN Qianpeng,JI Hong,ZHU Yi,et al.Proposal for optimization of spool valve flow force based on the matlab-amesim-fluent joint simulation method[J].IEEE Access,2018,6(6):33148-33158.

[20] 弓永军,王祖温,徐杰,等.先导式纯水溢流阀仿真与试验研究[J].机械工程学报,2010,46(24):136-142.

GONG Yongjun,WANG Zuwen,XU Jie,et al.Simulation and experiments study on water hydraulic pressure relief valve with pilot stage[J].Journal of Mechnical Engineering,2010,46(24):136-142.

[21] 张增猛,孟繁毅,侯交义,等.音圈电机直驱水液压节流控制阀仿真与试验[J].煤炭学报,2017,42(S1):275-281.

ZHANG Zengmeng,MENG Fanyi,HOU Jiaoyi,et al.Simulation and experiments of water hydraulic throttle valve with direct voice coil motor actuation[J].Journal of China Coal Society,2017,42(S1):275-281.