自长壁综采工作面问世以来,覆岩结构、液压支架结构及二者耦合关系始终是长壁开采研究的重点和难点内容之一。然而,采矿领域专业人员研究重点多为覆岩结构及其力学和运动学规律,而对液压支架结构缺乏深入研究;矿山机械领域研究专业人员研究重点则偏向于支架结构设计及其力学和运动学特性,常缺乏对围岩结构的详实掌握。因而,造成有些矿井选用的液压支架对围岩适应性差和支架-围岩耦合系统稳定性低等问题,影响工作面安全高效开采。对此,王国法院士团队[1-3]从支架-围岩耦合关系角度出发,提出了长壁综采工作面支架-围岩强度、刚度和稳定性“三耦合”理论,为长壁综采工作面围岩稳定性控制奠定了理论基础。

长壁综采工作面支架-围岩耦合实现途径在于支架-围岩结构耦合,即通过支架和近场围岩组成的“小结构”支护系统适应远场覆岩“大结构”破断失稳所形成的强动载矿压,实现支架-围岩强度、刚度和稳定性耦合。“小结构”初次耦合与“大结构”二次耦合支护参数是否合理,直接影响到围岩“小结构”稳定性及其对“大结构”的适应性。一方面,覆岩“大结构”破断类型、运动规律、动载特征很大程度上决定了工作面支护的难易程度,决定了“小结构”耦合设计对策。另一方面,要维护采场“小结构”支护系统的稳定,须保证“小结构”内支护系统与围岩处于良好的耦合状态。本文以坚硬特厚煤层综放开采为背景,从结构耦合的角度出发,阐述了“小结构”初次耦合和“大结构”二次耦合支护理论,并进一步对综放开采中存在的支架结构和顶煤冒放结构耦合关系进行研究,既确保支架-围岩支护系统可靠性与稳定性,又尽可能提高顶煤采出率和开采效率。

1 支架-围岩“大、小结构”耦合机理及作用

图1为支架-围岩结构耦合系统架构。广义的围岩是指受采掘活动影响而发生状态改变的周围岩体,而“支架-围岩”耦合系统中的围岩主要指对支架-围岩系统的矿压显现程度和稳定性有影响的周围岩体,并可根据支架-围岩相互作用范围和相互影响特征将围岩分为“小结构”围岩和“大结构”围岩。采场围岩“大、小结构”示意图如图2所示,将采场围岩视为一个大结构(例如各种形式的梁或拱等),而把采场支护看作为处在这个大结构中的一个小结构(即“大结构”包含“小结构”)。研究采场中支架的各项参数及其性能的目的就是如何使小结构适应大结构,以使选用的支架既经济又合理[4]。

图1 支架-围岩结构耦合系统

Fig.1 Structure coupling system of hydraulic support and surrounding rock

图2 工作面围岩“大、小结构”示意

Fig.2 Schematic diagram of “large and small structure” of longwall face surrounding rock

1.1 采场围岩“大结构”

采场围岩“大结构”是指受工作面开采影响的较大范围的围岩结构,包括煤层、直接顶、基本顶(关键层)及其上覆载荷岩层、直接底、基本底和采空区煤矸石;大结构空间范围大,主要由地质赋存环境和岩层物理力学参数所决定,人为干预性差,除采用高成本、低效率的特殊开采工艺(限高开采、充填开采、离层注浆、深孔爆破等)外,难以有效控制其变形、破坏、运动及应力分布、演化规律。由于地质力学环境的差异,覆岩关键层的破断方式不尽相同,“大结构”可能形成“砌体梁”、“传递岩梁”、“悬臂梁”、“铰接岩梁”、“弧形三角板”、“台阶岩梁”等结构以及多种结构形式共存的组合结构。围岩“大结构”应依据具体工程地质条件进行地质力学特性评估,参照本矿井或相邻矿井已采工作面的矿山压力显现特征进行分析,推演围岩“大结构”,为工作面围岩“小结构”支护系统设计提供理论依据。“大结构”的总体运动规律通常难以通过“小结构”改变。

1.2 采场围岩“小结构”

采场围岩“小结构”是指工作面以液压支架为主的支护系统结构及与该支护系统直接作用的较小范围的围岩结构,包括工作面中部支架、过渡支架、端头支架、超前支架等组成支架群组支护系统结构和工作面煤壁、直接顶、直接底、支架后方垮落的松散破碎煤矸石、超前段巷道顶底板和两帮。小结构范围小,是工作面生产所面临的直接对象,除受地质赋存环境和岩层物理力学参数影响外,主要由开采工艺、工作面群组支护系统所决定,人为干预性强,可通过支架结构及其智能耦合控制系统直接干预其稳定性,为工作面人员和设备提供安全可靠的工作空间。在掌握大结构变形、运动、破坏及应力分布、演化等规律的基础上,通过支架-围岩“小结构”应对“大结构”周期性强矿压,通过支架-围岩结构协调耦合实现工作面强度、刚度和稳定性耦合。“小结构”失稳破坏的主要原因是液压支架群组支护系统与工作面围岩之间强度不耦合、刚度不耦合、变形不耦合以及其他不耦合因素综合作用的结果。当某些部位出现不耦合,造成支护强度、刚度不足,“小结构”不耦合部位将发生大变形和破坏,如工作面片帮、冒顶等,并可能进一步发生渐进式破坏造成围岩的大范围失稳。

1.3 采场围岩“小结构”初次耦合

支架-围岩小结构初次耦合属于“内加载”,由泵站提供动力,属于准静态力,使支架立柱液压缸内压力增加,油缸伸长,主动撑起支架并作用于围岩,给“小结构”围岩施加主动约束力,在围岩内产生附加应力,使围岩由两向(一向)受力状态转为三向(两向)受力状态,提高“小结构”围岩强度,同时通过压实小结构顶、底板,防止“小结构”围岩产生离层等不连续变形和破坏,提升支护系统刚度,增加“小结构”承载能力。初撑力对围岩的维护机理与锚杆和锚索支护的预应力相似,通过主动加固作用避免围岩早期出现“渐进式”破坏。初撑力不足将影响长壁综采工作面的支护质量。塔山煤矿特厚煤层综放工作面生产过程中,由于前期对支架初撑力重视不足,支架初撑力普遍在15 MPa左右,远低于满足初次耦合的设计值31.5 MPa,初撑力不足6 000 kN,大部分支架初撑力仅为额定工作阻力的30%~50%,导致支架-围岩“小结构”初次耦合状态差(主动支撑力小、支护系统刚度低),造成煤壁片帮频繁,严重时顶板直接沿煤壁切落,造成压架事故。某矿放顶煤相似模拟试验结果(图3)同样表明:支架初撑力不足会导致支架上方顶板呈现沿煤壁切落特征,造成支架压死。目前,国内大采高综采和大采高综放工作面液压支架初撑力通常设定为70%~80%的额定工作阻力,既保证足够的初撑力,又留有一定的增阻适应范围。

图3 初撑力不足顶板沿煤壁切落

Fig.3 Roof caving along the coal wall because of insufficient setting load

1.4 采场围岩“大结构”二次耦合

支架-围岩大结构二次耦合属于“外加载”,是由覆岩“大结构”变形、破断、运动所形成的荷载提供动力,属于动、静载组合力,支架处于来压时高阻、恒阻让压的被动承载状态。此时,支架要有足够高的工作阻力和刚度,限制“小结构”围岩变形、破坏和运动的自由发展。此外,支架的高阻让压可缩性使支架具有一定的“柔性”,当支架结构强度难以抵抗“大结构”变形、破断、运动所形成高应力和动载冲击时,支架要“以柔克刚”及时快速让压,将过高的荷载和冲击能转移到相邻支架、煤壁和采空区矸石,从而转移、缓冲消耗掉“大结构”失稳对“小结构”形成的强烈矿压,保护“小结构”支护系统的稳定性和可靠性,增强“小结构”对“大结构”的适应性。液压支架最大工作阻力、让压性能和抗冲击性能由支架立柱结构、安全阀开启压力和安全阀结构件卸压性能决定,若安全阀在负载增加时不能及时打开,系统压力迅速增加,会压坏结构件,导致焊缝和母材开裂,甚至出现穿顶钻底、涨缸、立柱活柱压弯、密封失效等问题。另一方面,当立柱内压力降低到安全阀闭合压力后,需能及时关闭,保持支架足够高的恒定工作阻力,保证支护系统具有足够的强度和刚度。因此,液压支架高阻、恒阻让压结构的稳定性、可靠性是“小结构”稳定性的基础,是“小结构”适应“大结构”的关键。所以,安全阀要有良好的静态性能(静态溢闭特性和密封性)、动态性能(稳定性、动态压力超调、开启时间和稳压时间)、足够的通液能力和流量范围。虽然支架高阻、恒阻让压的“柔性”可在一定程度上防止损坏支架结构件,防止压死支架,但其也受支架结构的最小支撑高度限制。因此,合理的工作阻力(安全阀开启压力)和安全阀工作特性能使支架既有良好的让压性能,又能避免支架安全阀频繁或长时间开启。

塔山煤矿特厚煤层综放开采初期由于对特厚煤层综放采场开采空间增大后顶板“组合悬臂梁+砌体梁”大结构失稳机理和失稳来压强度研究不足,在早期8102和8103综放工作面所选支架工作阻力分别为11 000和13 000 kN,大结构周期性失稳来压时,支架-围岩二次耦合被动承载能力不足,周期来压期间支架安全阀长期频繁开启,导致发生大面积压架事故(图4)。对此,通过加大支架立柱缸径的方式将支架工作阻力增加到15 000 kN,并优化支架结构,增强支架高阻让压性能,提高支架对覆岩“大结构”失稳来压时二次耦合适应性,同时加强管理保证工作面初撑力达标,实现主动“初次耦合”维护良好的围岩“小结构”。优化后的支架-围岩耦合系统已经保证塔山煤矿安全高效回采十几个工作面。

图4 顶板“大结构”来压时发生压架事故

Fig.4 Crushed hydraulic support under the weighting of “Large structure”

坚硬特厚煤层大采高综放开采时,支架-围岩“大、小结构”存在特殊性:① “小结构”内支架顶梁接触的直接顶为需要放出的坚硬顶煤;② 需特别关注支架结构(特别是放煤机构结构)与顶煤冒放结构的耦合;③ 由于一次采出厚度大,垮落带和裂隙带范围增大,具有承载特性和自稳特性的“大结构”将形成于更高的层位。

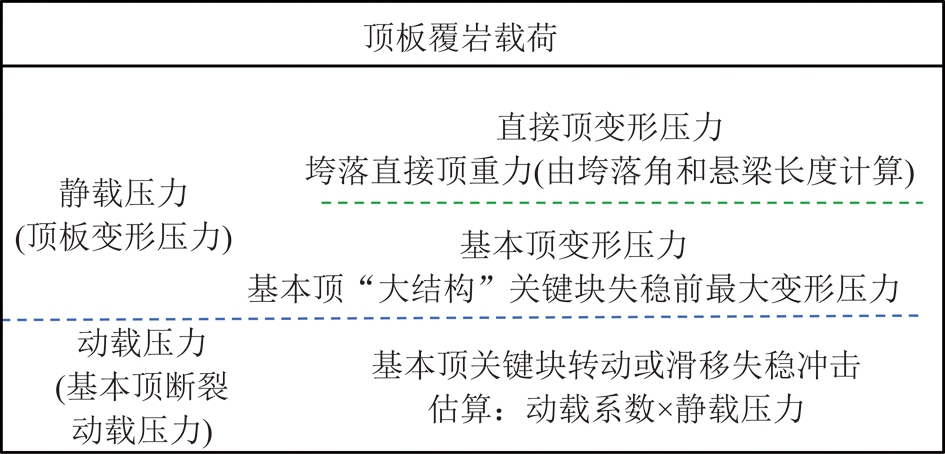

2 特厚坚硬煤层综放开采“大、小结构”分析

由于地质赋存条件不同,“小结构”维护的难易程度及上覆岩层形成的“大结构”不尽相同,特厚煤层综放工作面由于一次采出高度大,不规则垮落带、裂隙带范围增大,造成上覆岩层基本顶砌体梁“大结构”层位上移,而下方直接顶多为组合悬臂梁形式,图5为特厚煤层超大采高工作面支架-围岩耦合示意图。在计算支架额定工作阻力时,需根据顶板结构考虑静载和动载冲击,如图6所示,静载压力由顶板变形所引起,包含直接顶变形压力和基本顶变形压力。直接顶变形压力可根据覆岩垮落角和悬梁长度计算组合倒台阶悬臂梁破断时自身重力(图5中Gi),基本顶变形压力需根据“砌体梁”理论中关键块分析计算,对关键块A和B进行受力分析,需考虑关键块重力、水平挤压力、摩擦力、垮落带支撑力等因素,列出相应的平衡方程进行计算。而基本顶“大结构”断裂失稳(转动或滑移失稳)形成的动载冲击压力难以精确量化计算,通常采用静载压力乘以动载系数的方式进行估算,而动载系数根据覆岩条件不同变化较大,一般为1.5~3.0。

图5 特厚煤层超大采高工作面支架-围岩耦合示意

Fig.5 Coupling between hydraulic support and surrounding rock in longwall face with extra thick coal seam and super large mining height

图6 顶板覆岩载荷分析

Fig.6 Analysis of roof load

除采用解析计算式量化计算外额定工作阻力外,目前采用较多的方式还有数值模拟、相似模拟和工程类比等。金鸡滩煤矿西翼8 m超大采高工作面通过采用合理的初撑力、工作阻力、架型结构设计和支架-围岩耦合控制系统,保证了支架-围岩“小结构”具有较强的稳定性,开采经验表明:采高在6.5~7.5 m时,开采效率最高。因此,在金鸡滩煤矿东翼采区进行超大采高放顶煤支架设计时,分析和借鉴西翼8 m超大采高工作面开采经验,认为采用两柱掩护式超大采高液压支架(图7),割煤高度6.5 m左右,初撑力16 545 kN,工作阻力21 000 kN(与8 m超大采高支架相同),能够维护“小结构”内支架和围岩稳定,既有利于煤壁的维护,又有利于顶煤的冒放。

图7 ZFY21000/35.5/70D两柱强力放顶煤液压支架

Fig.7 ZFY21000/35.5/70D type 2-legged LTCC support

3 “小结构”内支架结构对顶煤冒放结构的影响

对于坚硬特厚煤层综放开采而言,除了探索上覆岩层“大结构”变形、破坏和失稳运动规律并优化设计围岩“小结构”支护系统以适应“大结构”动载来压外,还应重点考虑“小结构”内支架结构与坚硬顶煤冒放结构的耦合。除考虑强度、刚度和稳定性耦合外,还需考虑支架结构和放煤机构参数(空间位态、放煤口开度等)对顶煤冒放运移规律(顶煤煤流运移速度、成拱概率、冒落形态等)和支架载荷(顶梁、掩护梁、尾梁受力)演化过程的影响,优化支架结构,特别是掩护梁、尾梁和插板位置及结构参数,使支架结构设计能更好地适应顶煤的冒放过程,提高放煤效率,降低含矸率。

为保证工作面前方煤壁和顶板稳定,综采放顶煤工作面支架最大高度一般小于5 m,对于坚硬难冒放顶煤通常采用水力压裂、松动爆破等措施[5-6]来弱化预裂顶煤,使顶煤块度减小到容易冒放的尺寸,增强顶煤的冒放性,但这些辅助措施工序复杂、成本高、耗时长,影响工作面高产高效,且措施不当时具有较高危险性。因此,研究支架结构的优化和改进对坚硬顶煤冒放结构、运移规律和采出率的影响具有必要性,尤其是增大支架结构高度不仅能通过“多采少放”促进采放协调,提高工作面开采效率和采出率,还可通过提高顶煤冒放性来提高工作面采出率。

3.1 坚硬顶煤冒落和放出结构分析

许多学者直接将顶煤假设为松散体[7],并进行了散体冒放运移和成拱机理的研究,但这一假设仅适用于松软易碎或裂隙发育的煤层。榆神矿区坚硬特厚煤层工作面生产实践表明:在采高小于5 m的情况下,完整坚硬特厚煤层支架掩护梁上方顶煤常常悬而不垮、冒落块度大而难以放出,造成顶煤采出率低、后部刮板机和破碎机易损坏、寿命短。图8为千树塔矿综放工作面4 m大采高条件下支架上方处于完整状态悬而不垮的坚硬顶煤(图8(a))和冒落下来的大块煤(图8(b))。因此,对于坚硬特厚煤层不能简单地将顶煤假设为散体结构,需考虑顶煤由整体结构演化为散体结构的过程,并考虑采取相应措施降低顶煤块度。

图8 千树塔煤矿综放工作面顶煤冒放状态

Fig.8 Top-coal drawing state of LTCC face in Qianshuta Coal Mine

对于顶煤冒放合理块度,按照溜井设计规范[8-9],要求采场溜井直径应不小于最大块度的3倍。同样,对于放顶煤工作面,若顶煤最大块度小于放煤口尺寸的1/3,则放煤顺畅不易成拱。因此,完整坚硬顶煤能顺利放出的前提是顶煤在放出前由整体结构演化为小块散体结构(图9)。坚硬且整体性强的顶煤必须经历某种破碎过程转变为小块散体结构,才能顺利通过放煤口放出,顶煤的破碎演化过程可以通过矿山压力、支架反复支撑作用、松动爆破、水压致裂、冒落运移过程中碰撞及尾梁摆动二次破煤等方式。

图9 顶煤小块散体冒放结构

Fig.9 Small and loose caving structure of top-coal

3.2 支架结构高度(采放比)对顶煤冒放结构的影响

岩石具有抗压不抗拉的力学性能,通常抗拉强度为抗压强度的1/10~1/20[10]。完整坚硬顶煤为悬臂梁结构的情况下,结合悬臂梁应力分布特征可判断其断裂方式为固支端顶部拉应力超过其抗拉强度而产生由上向下发展的断裂面,强度准则可采用格里菲斯强度准则。

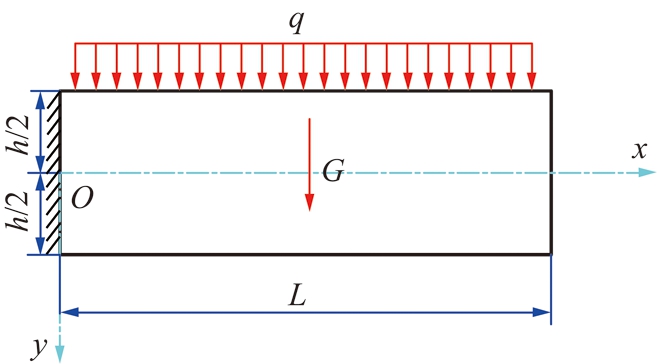

如图10所示,悬臂梁在自重及均布载荷作用下,其应力[11-12]可表示为

图10 受重力和均布载荷的悬臂梁力学模型

Fig.10 Mechanical model of antilever beam under gravity and uniformly distributed load

水平应力:

(1)

垂直应力:

(2)

剪应力:

(3)

固支端顶部![]() 拉应力σxmax≥[σt](抗拉强度)时,悬臂梁发生拉裂破坏,则悬臂梁发生拉裂破坏时最大悬顶距(Lmax)为

拉应力σxmax≥[σt](抗拉强度)时,悬臂梁发生拉裂破坏,则悬臂梁发生拉裂破坏时最大悬顶距(Lmax)为

(4)

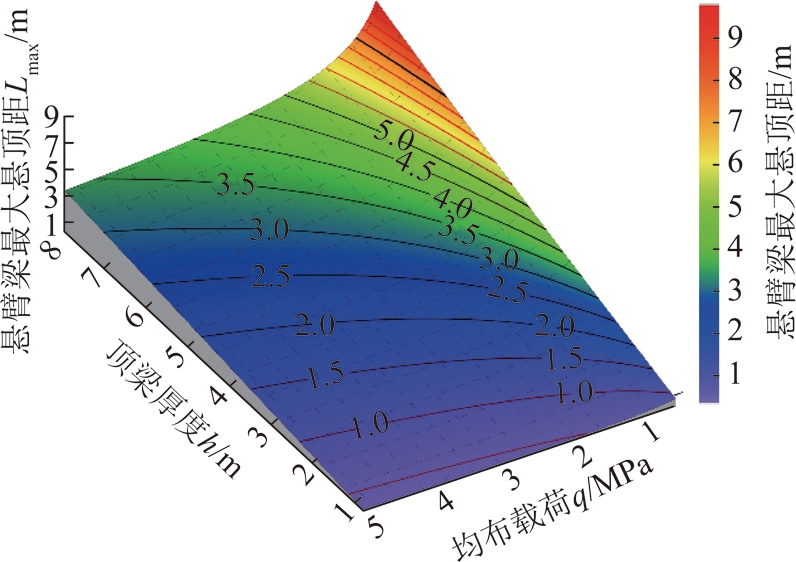

由式(4)可知,悬臂梁最大悬顶距Lmax与最大抗拉强度[σt]、梁的厚度h以及所受载荷q相关。针对某一特定煤层,煤体自身抗拉强度是确定的(假设[σt]平均为1.7 MPa),则顶煤悬臂梁最大悬顶距Lmax与梁的厚度h以及所受载荷q关系如图11所示。

图11 金鸡滩煤矿顶煤最大悬顶距与顶煤厚度及其所受载荷关系

Fig.11 Relationship of the maximum roof cantilever distance of top coal and the thickness of top coal as well as the applied load in Jinjitan Mine

采用弹塑性力学计算,煤壁前方塑性区范围x0的表达式[13]为

(5)

式中,m为煤层开采高度;φ0为煤层界面内摩擦角;k为最大应力集中系数;γ为岩层平均容重;H为煤层开采高度;C0为煤层界面黏聚力;Px为支架对煤壁的侧向约束力。

由理论计算(式(5))知,随开采高度增加,煤壁塑性区范围线性增大。由采高与围岩塑性区关系数值模拟结果(图12)同样可知,随采高增加塑性区范围增大,也就是顶煤变形破坏区增大。

但实际煤层开采中,由于煤层原生裂隙和矿山压力导致的采动裂隙的存在、顶煤所受实际载荷为非均布载荷且非静载荷、支架对顶煤反复支撑等多种因素的影响,顶煤的实际的破断较为复杂。但随着支架结构高度的增加,无论从矿山压力显现的外因还是顶煤悬臂梁垮落的内因角度,都会降低坚硬顶煤悬顶长度。

图13为采用PFC模拟硬煤放顶煤工作面顶煤冒放结构图。由模拟结果可知:① 下位顶煤容易受集中力作用而破碎为较小的块体,顶煤自下而上,块度逐渐增加;② 大块煤容易形成大力链拱结构且拱结构较为稳定,小块煤难以形成稳定拱结构,仅形成小力链不稳定拱结构;③ 增大采高可减小顶煤悬顶长度,减小上位顶煤的块度。由此可知,通过支架结构高度的改变,增加采高,可以改善顶煤的冒放结构。

图12 采高与围岩塑性区关系

Fig.12 Relation of mining height and plastic zone of surr-ounding rock

图13 PFC模拟硬煤顶煤冒结构

Fig.13 Top-coal caving structure of hard coal seam using PFC simulation

图14为采高由3 m增加到9 m,完整坚硬顶煤结构演变规律示意图,顶煤结构发生变化:长悬臂梁—短悬臂梁—松散破碎体;而垮落顶煤结构演变规律为:梁拱结构—大块破碎体(易行成稳定块体拱结构)—小块破碎体(难以形成稳定块体拱结构)。

此外,如图15所示,提高支架高度的同时,支架后部空间增大,顶煤回收区增大,放煤口尺寸增加,可放置尺寸更大的刮板机,提高理想冒放顶煤块度的最大尺寸(1/3放煤口尺寸),另外还可以加快放煤速度和煤流的流畅度,减小顶煤成拱概率。随采高增加,顶煤冒落空间加大,有利于顶煤冒落过程中二次破碎,顶煤从顶板垮落后将落在支架掩护梁、已垮落的煤块和矸石上,此过程存在碰撞冲击,支架高度越高顶煤垮落时冲击动载越强烈,二次破碎效果越好。

3.3 支架结构高度(采放比)与矿山压力显现强度关系

不同的煤层赋存特征和开采工艺造成围岩所形成的“大、小结构”特征和运动规律各异,矿山压力显现规律不尽相同。国内外学者[14-18]通过分析顶板大、小结构平衡和失稳关系,提出了许多的理论模型和计算公式来确定支架合理支护强度,但较为通用且认可度较高的是经验估算法[19-20],即通过4~8倍采高的岩层重量来进行估算。

图14 支架结构高度(采放比)对顶煤块度和冒放性的影响

Fig.14 Influence of the height of support structure (cutting and caving ratio) on the top-coal lumpiness and cavibiliy

图15 不同支架结构高度放煤口尺寸对比

Fig.15 Size comparison of coal drawing structure with different height of support structure

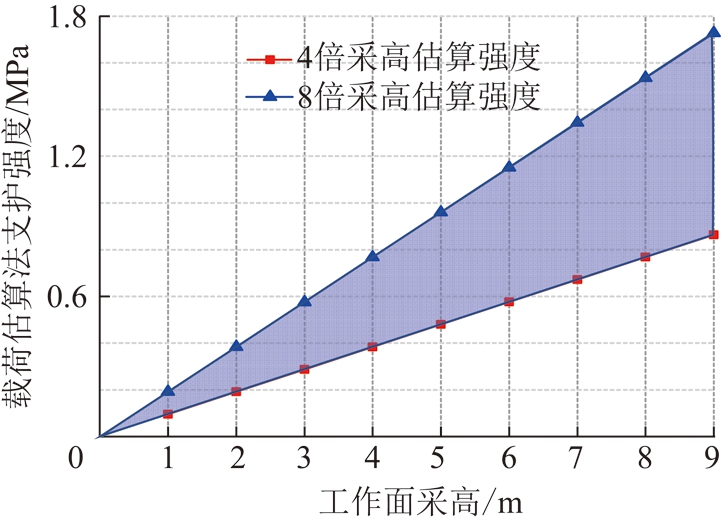

随着一次开采高度增加,顶板活动空间增大,直接顶冒落后对采空区充填不充分,基本顶来压时易对液压支架产生冲击,围岩控制难度加大。图16为载荷估算法确定的工作面采高与支护强度关系,此关系表明随采高的增大,支架需要更高的支护强度,开采高度每增加1 m,支护强度增加0.1~0.2 MPa,此关系从另一方面反映出开采高度增加,矿压显现强度增加。

图16 载荷估算法确定的工作面采高与支护强度关系

Fig.16 Relationship of mining height and supporting intensity in longwall face using load estimation method

生产实践表明完整坚硬煤层工作面在顶板周期来压期间冒放性比未来压期间好,主要表现为顶煤垮落及时、块度小和采出量大。因此,增强工作面矿压显现程度有利于坚硬顶煤的冒放。通过数值模拟分析工作面采高对围岩垂直应力分布影响云图(图17)可知:机采割煤高度增加对围岩整体应力分布影响并不显著,这是由于对于综放工作面而言,围岩整体应力分布主要由开采高度(割煤高度+放煤高度)决定;增大割煤高度(由4 m增加到6 m)对超前支撑压力集中区范围和应力峰值影响较为显著,峰值应力由41.8 MPa增加到43.2 MPa,应力峰值集中区范围增大约2倍,且峰值应力范围在顶煤中,有利于顶煤的破碎。

3.4 放煤机构结构对顶煤冒放结构影响

3.4.1 放煤口位置对顶煤冒放结构影响

随着对顶煤运移冒放规律、支架结构对顶煤冒放结构和顶煤采出率的影响关系的深入研究,放顶煤支架放煤机构结构设计发生了较大改变。其中,放煤口位置的选择不仅影响支架结构设计,而且影响采煤工艺和顶煤采出率。如图18所示,放煤口位置由最初的高位放顶煤发展到中位放顶煤,再到目前普遍使用的低位放顶煤,不仅支架结构和放煤机构结构发生了改变,刮板输送机也由高位放顶煤的仅前部一部刮板输送机(图18(a)),发展到中位放顶煤的前部一部刮板输送机和掩护梁下部一部刮板输送机(图18(b)),再到低位放顶煤的前部一部刮板输送机和尾梁下的一部刮板输送机(图18(c))。放煤机构位置和结构的改变,对放煤工艺有较大的改善,减少了工作面放煤过程产尘量、提升了放煤效率和顶煤采出率、改善了作业空间和环境。

图17 工作面采高对围岩垂直应力分布影响云图

Fig.17 Stress nephogram of influence of mining height on vertical stress distribution of surrounding rock in longwall face

图18 高位、中位、低位放顶煤支架及顶煤冒放结构示意

Fig.18 Schematic diagram of high-position,middle-position,low-position LTCC support and top-coal caving structure

3.4.2 放煤口宽度和冒落块度对成拱关系影响

冒落顶煤成散体状态,在放出过程中可能形成散体拱结构,散体拱结构是由不同块体间相互挤压、摩擦和咬合形成的。顶煤的块度与支架放煤口宽度之间的相对关系将直接影响顶煤成拱类型和成拱概率。通常来说,冒落顶煤块度相对于支架放煤口宽度的尺寸越大,顶煤越易成拱。依据顶煤块度与放煤口尺寸关系,冒落顶煤可能形成单一煤块斜跨掩护梁或尾梁的极稳定梁拱(图19(a))、少量(2~4块)大煤块挤压咬合形成的较稳定块体铰接拱结构(图19(b))和大量(4块以上)小煤块形成的不稳定散体拱结构(图19(c))。

冒落顶煤放出过程中可能形成两种拱结构:瞬时动态拱结构和稳定静态拱结构。瞬时动态拱结构是冒落顶煤块度相对支架放煤口宽度较小时容易形成的一种拱结构类型,具有瞬时性和动态性,相互间力链作用较弱,稳定性差,不需额外作用力即可破拱,虽不会堵死放煤口,但会影响冒落顶煤放出时的运移速度,降低放煤效率;静态拱结构则是冒落顶煤块度相对支架放煤口宽度较大时容易形成的一种拱结构类型,具有稳定性和静态性,相互间力链作用较强,稳定性强,需额外作用力才能破拱,会堵死放煤口,阻碍顶煤的放出,降低顶煤采出率。

针对顶煤冒放过程中瞬时动态拱结构和稳定静态拱结构影响放煤效率和顶煤采出率的问题,可通过优化和改进放煤机构结构来影响顶煤所形成的拱结构。对此,可从以下方面进行:① 增大放煤口尺寸,提高理想冒放块度的最大尺寸;② 冒落放出过程中二次破碎顶煤,减小冒落顶煤的块度;③ 对冒落顶煤拱结构进行人工强扰动,降低成拱概率,使煤流畅通。目前,在尾梁结构改进方面进行了许多工作,以三级放煤机构和增强型破煤结构为例说明。

图19 冒落顶煤成拱示意

Fig.19 Forming arch of caving top-coal

如图20所示,液压支架采高相同情况下,三机放煤机构相对传统二级放煤机构具有更大的放煤空间,三机尾梁的一级尾梁与掩护梁夹角可达到13°,增大放煤口的尺寸,液压支架后部放煤空间增大约23%,同时增大尾梁摆动的活动半径,提高尾梁摆动对后部顶煤成拱的破坏范围,有助于顶煤的冒落放出[21]。

如图21所示,通过在掩护梁和尾梁增加棱形或锥形结构,使冒落顶煤后与尾梁的碰撞由面接触向线接触或点接触转换,使煤体受力集中,更容易破碎。

图20 三级放煤机构与二级放煤机构对比

Fig.20 Comparison between three-stage coal-drawing mechanism and two-stage coal-drawing mechanism

图21 增强型破煤结构

Fig.21 Enhanced coal breaking structure

3.4.3 尾梁摆动强扰动破拱破煤

在放煤过程中,针对顶煤冒放过程中成拱和大块煤堵塞放煤的现象,通过支架尾梁的摆动(图22)可以破坏散体拱基底平衡或挤碎大块煤,使顶煤冒放更加顺畅。支架结构高度越大,后部空间越大,尾梁扰动影响范围越大,且可选用更大缸径的尾梁油缸,增加尾梁破煤能力。同时,尾梁采用棱形或锥形结构(图23)设计,增加尾梁与冒落大块顶煤接触时的应力集中程度,更容易破煤,增强顶煤破碎效果。

图22 支架尾梁摆动破拱破煤示意

Fig.22 Schematic diagram of breaking coal and breaking arch by swing of tail canopy

图23 锥形强力破煤结构示意

Fig.23 Schematic diagram of cone-shape enhanced coal breaking structure

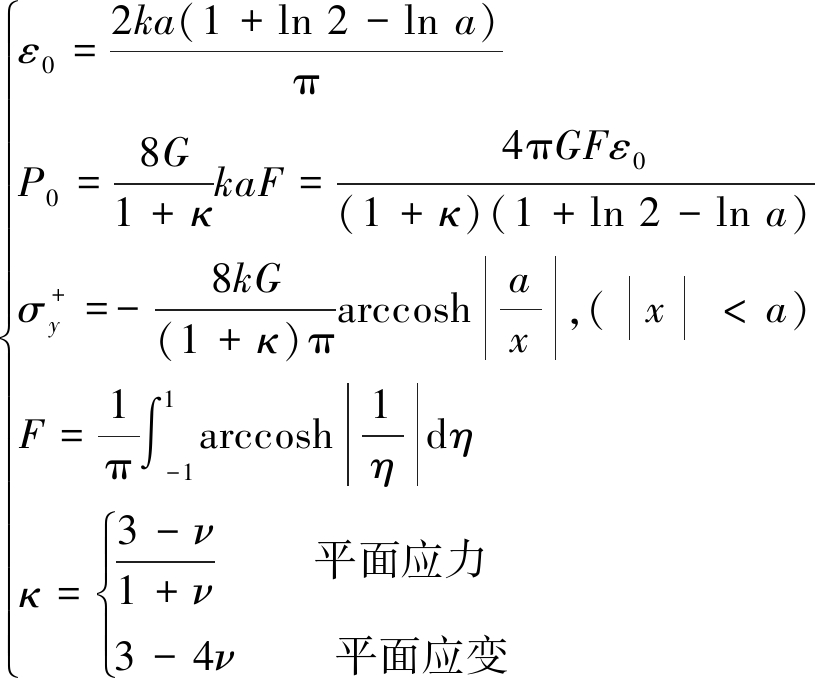

如图24所示,由于锥形体或棱形体结构尖端与煤体接触面积较小,可将其力学模型简化为楔状刚体冲头压入半无限平板(S+)模型,模型求解结果如式(6)所示[11]:

(6)

式中,ε0为压入点处半无限板应变;![]() 为压入方向正应力;P0为楔形体压入外力;a为楔形体与半无限体接触边界到楔形体中心距离;ν为泊松比;E为切变模量;k为楔形体斜率;F,κ为中间变量。

为压入方向正应力;P0为楔形体压入外力;a为楔形体与半无限体接触边界到楔形体中心距离;ν为泊松比;E为切变模量;k为楔形体斜率;F,κ为中间变量。

图24 楔状刚体冲头的压入模型

Fig.24 Wedge-shaped rigid punch model

利用煤体抗压不抗拉的特性,可使用锥或楞形结构形成的尖劈作用(图25),将煤体由受压破坏转为受拉破坏,且尖劈具有“以小力发大力”的作用,可降低煤体破碎难度,提高煤体破碎程度。

图25 裂纹尖端劈裂张拉破坏示意

Fig.25 Crack tip splitting tensile failure diagram

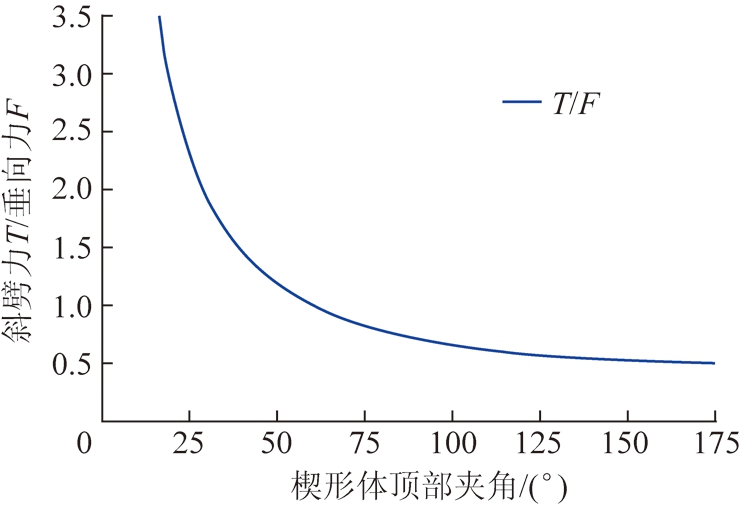

斜劈力可由式(7)计算,楔形体顶部夹角与斜劈力和垂向力比值关系如图26所示,当楔形体顶部夹角a<60°时,T>F。

(7)

尾梁和掩护梁背板锥形或楞形结构设计可对煤体形成楔形体的劈裂作用和裂纹尖端劈裂张拉的集中应力,具有强力破煤作用,大幅度增强破煤效果。试验效果和数值模拟效果如图27所示。

图26 楔形体顶部夹角与斜劈力和垂向力比值关系

Fig.26 Relation between the angle of the top of wedge and the ratio of oblique and vertical force

图27 楔形体破煤试验及数值模拟效果

Fig.27 Coal breaking test numerial simulation of wedge

4 结 论

(1)支架-围岩结构耦合是支架-围岩强度、刚度、稳定性耦合的基础和实现途径,支架-围岩初次耦合作用可主动强化围岩“小结构”,二次耦合作用在于被动适应围岩“大结构”强矿压。

(2)对于综放工作面还需考虑支架结构,特别是放煤结构结构,与顶煤冒放结构的耦合,实现顶煤顺利冒落放出,提高顶煤采出率。

(3)提升支架结构高度增加机采割煤高度,不仅可以“多割少放”增强工作面采放协调,提高开采效率,还可通过增强工作面矿山压力显现程度、减小坚硬顶煤悬顶长度、增大放煤口尺寸等方式改善顶煤冒放结构和形态。

(4)放煤机构空间位置、尺寸、二次破煤效果对顶煤破拱能力和冒放结构有重要影响,优化放煤机构结构可改善放煤工艺和放煤效果。

(5)考虑煤体抗压不抗拉特性,放煤机构的强力破煤结构设计时可考虑采用楔形破煤方式,通过劈裂作用破煤。

[1] 王国法,庞义辉.液压支架与围岩耦合关系及应用[J].煤炭学报,2015,40(1):30-34.

WANG Guofa,PANG Yihui.Relationship between hydraulic support and surrounding rock coupling and its application[J].Journal of China Coal Society,2015,40(1):30-34.

[2] 徐亚军,王国法.液压支架群组支护原理与承载特性[J].岩石力学与工程学报,2017,36(S1):3367-3373.

XU Yajun,WANG Guofa.Supporting principle and bearing characteristics of hydraulic powered roof support groups[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(S1):3367-3373.

[3] WANG Guofa,PANG Yihui.Surrounding rock control theory and longwall mining technology innovation[J].International Journal of Coal Science & Technology,2017,4(4):301-309.

[4] 钱鸣高.从围岩移动的力学关系论采场支架基本参数的决定[J].煤炭科学技术,1978(11):1-7.

QIAN Minggao.Determination of basic parameters of hydraulic roof support based on the mechanics relationship of surrounding rock movement[J].Coal Science and Technology,1978(11):1-7.

[5] 韩哲,赵铁林,解兴智.提高浅埋坚硬特厚煤层顶煤冒放性技术研究[J].煤矿开采,2016,21(1):18-20.

HAN Zhe,ZHAO Tielin,XIE Xingzhi.Technology of improving top coal caving property in hard thick coal seam with shallow mining depth[J].Coal Mining Technology,2016,21(1):18-20.

[6] 胡国建,常博.急倾斜厚煤层水平分段注水弱化顶煤综放开采技术[J].煤炭科学技术,2017,45(S1):55-58.

HU Jianguo,CHANG Bo.Technology of water injection for weakening top coal with horizontal section in steeply thick coal seam fully mechanized top-coal caving face[J].Coal Science and Technology,2017,45(S1):55-58.

[7] 王家臣,富强.低位综放开采顶煤放出的散体介质流理论与应用[J].煤炭学报,2002,27(4):337-341.

WANG Jiachen,FU Qiang.The loose medium flow field theory and its application on the longwall top-coal caving[J].Journal of China Coal Society,2002,27(4):337-341.

[8] 王新民,肖智政,陈嘉生.采场放矿漏斗临界放矿口直径的确定[J].矿冶工程,1997,17(1):13-16.

WANG Xinmin,XIAO Zhizheng,CHEN Jiasheng.Establishment of critical diameter of a discharge hopper[J].Mining and Metallurgical Engineering,1997,17(1):13-16.

[9] 中国有色金属工业工业总公司.有色金属矿山地下开采生产技术规程[M].北京:机械工业出版社,1990.

[10] 蔡美峰.岩石力学与工程[M].北京:科学出版社,2002.

[11] 徐芝纶.弹性力学(第四版)[M].北京:高等教育出版社,2006.

[12] 康建荣,王金庄.采动覆岩力学模型及断裂破坏条件分析[J].煤炭学报,2002,27(1):16-20.

KANG Jianrong,WANG Jinzhuang.The mechanical model of the overburden rock under mining and the broken condition analysis[J].Journal of China Coal Society,2002,27(1):16-20.

[13] 马念杰,侯朝炯.采准巷道矿压理论及应用[M].北京:煤炭工业出版社,1995.

[14] 钱鸣高,缪协兴,何富连.采场“砌体梁”结构的关键块分析[J].煤炭学报,1994,19(6):557-563.

QIAN Minggao,MIAO Xiexing,HE Fulian.Analysis of key block in the structure of voussoir beam in longwall mining[J].Journal of China Coal Society,1994,19(6):557-563.

[15] 伍永平,解盘石,王红伟,等.大倾角煤层开采覆岩空间倾斜砌体结构[J].煤炭学报,2010,35(8):1252-1256.

WU Yongping,XIE Panshi,WANG Hongwei,et al.Incline masonry structure around the coal face of steeply dipping seam mining[J].Journal of China Coal Society,2010,35(8):1252-1256.

[16] 闫少宏,于雷,刘全明.综放开采“组合短悬臂梁-铰接岩梁结构”形成机理与应用[M].北京:煤炭工业出版社,2017.

[17] 卢国志,汤建泉,宋振骐.传递岩梁周期裂断步距与周期来压步距差异分析[J].岩土工程学报,2010,32(4):538-541.

LU Guozhi,TANG Jianquan,SONG Zhenqi.Difference between cyclic fracturing and cyclic weighting interval of transferring rock beams[J].Chinese Journal of Geotechnical Engineering,2010,32(4):538-541.

[18] 杨培举,刘长友.综放面端头基本顶结构与合理支护参数[J].采矿与安全工程学报,2012,29(1):26-32.

YANG Peiju,LIU Changyou.Structure forms of basic roof and reasonable supporting parameters in ends of fully-mechanized top caving face[J].Journal of Mining & Safety Engineering,2012,29(1):26-32.

[19] 宋振骐.实用矿山压力与控制[M].徐州:中国矿业大学出版社,1988.

[20] 钱鸣高,石平五,许家林.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2010.

[21] 李明忠.榆神矿区坚硬特厚煤层大采高综放开采关键技术研究[D].北京:煤炭科学研究总院,2018.