全长树脂锚杆是由锚杆、锚固剂和围岩体共同作用组成连续机械耦合系统,它通过锚固剂将锚杆与围岩体黏结一起,依靠锚杆、锚固剂与围岩体3者之间的应力传递,使围岩体得到加固。目前,国内外许多学者对锚固性能的影响要素,如锚杆的外形参数、树脂圈厚度、锚固段长度、围岩力学性质等展开研究并取得一些重要结论[1-7]。这些成果对了解锚固系统关键要素、应力传递机理与锚固失效方式等有着重要指导作用。

徐有邻和沈文都[8]通过研究钢筋外形对黏结性能的影响,指出黏结力的主要来源分为胶结力、摩阻力和咬合力。HOEK E和WOOD D F[9]指出锚索锚固段的最主要破坏模式是锚索与灌浆体之间的黏结破坏,破坏形式和位置是钢绞线从灌浆体的凹槽中滑出。李东印和王伸[10]通过研究锚固体破坏过程中锚杆横肋的作用,指出锚固体典型的破坏分为沿树脂-岩体接触面的滑移破坏和在树脂内部从横肋下方斜向树脂-岩体接触面发生的开裂破坏。贺小岗和关国雄[11]指出,对于以剪应力为主的构件,当一个破坏面发生时,由于破坏面处的骨料会产生咬合作用,破坏面的扩展得到减弱,即骨料产生一种销栓作用。HYETT等[12-14]根据实验室和现场的锚索拉拔试验,确定了水泥灌浆锚索中的2种失效模式,一种方式是围绕锚索的混凝土产生径向劈裂,另一种方式是锚索与混凝土交界面的剪切破坏。饶枭宇[15]研究了普通预应力锚索的主要失效形式,并基于Mindlin解推导了灌浆体与岩体表面的弹性应力分布,指出锚索与灌浆体之间的黏结破坏为锚索最常见的破坏形式。尤春安和战玉宝[16]指出在保证砂浆具有一定强度的条件下,含砂量越高的锚固体,其锚固力越大,并通过对预应力锚索锚固段从弹性变形到塑性滑移以至脱黏失效过程的细观力学分析,将锚固体界面上的变形分为弹性变形、塑性滑移变形和脱黏变形3个阶段。CAO等[17-19]研究表明锚杆-树脂界面破坏是锚固段失效的主要模式,实验观察表明,如果锚固长度短且围岩材质较硬,则在实验室拉拔试验中会发生树脂锚固剂沿锚杆肋尖端的平行剪切破坏,同时得出套筒参数与锚杆横肋间距对锚固系统的载荷传递有显著影响。

上述理论与实验研究表明,在全长锚固系统中,系统载荷传递能力取决于锚杆杆体与树脂锚固剂界面及树脂锚固剂与围岩界面产生的剪应力,而在锚固失效界面处的剪应力则是由黏结,摩擦和机械联锁共同作用的结果,可见,通过改善树脂锚固剂在破坏界面的抗剪能力可以直接提高整个锚固系统的加固效果,本次实验研究通过向树脂锚固剂中添加不同钢制骨料量化评估锚固系统力学性能的提升。

1 实验相关理论

通过提高锚固剂抗剪强度可直接提升锚固段的锚固强度。CAO等[20-21]对锚固段破坏方式分析、过程分析,认为在树脂锚固剂中添加钢质骨料,能够改变原锚固剂的直剪破坏方式,从而提高锚固剂在锚固段破坏过程中的抗剪强度。

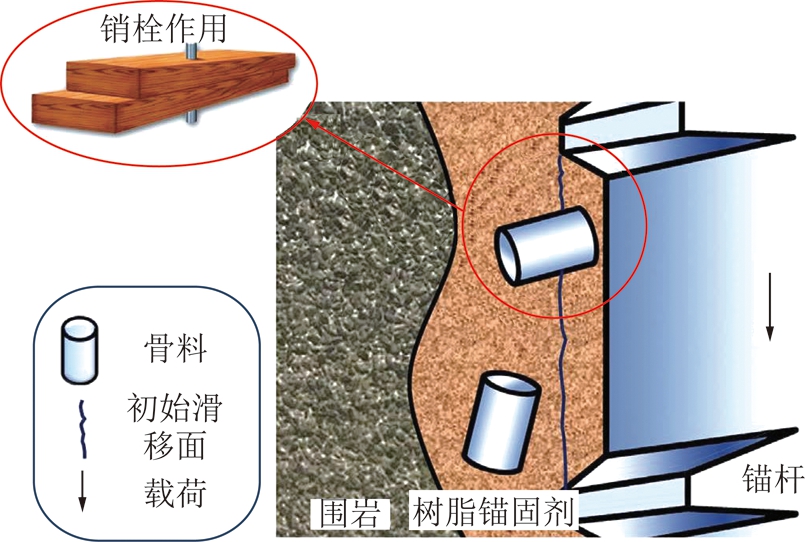

如图1所示,在锚固试件拉拔过程中,若锚固试件的失效界面有骨料的存在,骨料与树脂会组合构成销栓模型。在锚杆受拉不断地向外滑移过程中,滑移面不再是一个规则的圆柱面;而且,由于钢质骨料在与锚杆横肋作用过程中,周边锚固剂会产生额外的径向位移,锚杆的轴向承载能力会得到进一步增强,尤其在锚固段处于较高围岩应力的情况下。因此,通过改善树脂锚固剂(高围压下)抗剪强度,锚固效果可以得到提升。

图1 树脂中加入金属颗粒的工作原理示意

Fig.1 Schematic of the working principle of mixing metallic particles into the grout

前期实验研究选择直径2 mm的钢丝并手动切割成2.0~3.5 mm长度用作树脂的添加剂,使用3种壁厚分别为5.0,6.5和8.0 mm,内径皆为28 mm的钢管作为约束材料制作锚固试件。所有钢管的长度均为75 mm,内部螺纹为封装介质提供摩擦力,防止树脂-钢管界面滑动。研究结果表明,黏结的峰值载荷的平均增量约为14%,提出了一种提高锚固系统荷载传递能力的新方法。

但是,目前研究还没有任何钢质骨料对锚固性能影响的量化结论,因此本实验研究通过在树脂锚固剂中添加不同钢质骨料外形种类、粒径大小和数量研究其对拉拔效果的影响。

2 实验方案设计及材料

2.1 实验方案及目的

在树脂锚固剂中添加不同外形、不同粒径、不同数量的钢质骨料,通过拉拔试验研究锚固力变化,量化钢质骨料对锚固效果的影响。

本次实验室试验采用6种不同参数的钢制骨料作为慢速树脂锚固剂的添加剂,使用国内煤矿上常用的φ20 mm右旋无纵肋螺纹钢锚杆和壁厚7.0 mm、长度100 mm的钢质套筒共同构成锚固系统。树脂中添加的骨料分为柱状(钢砂)和球状(钢丸)两种类型,其中钢砂长度2~3 mm,粒径分别为1.5,2.0,2.8 mm;钢丸粒径分别为1.4,2.0,2.5 mm;每种钢质骨料又分别选择30,40,50三组数量。每组制作3个试件,共锚固54个拉拔试件,然后使用万能试验机进行拉拔试验。

2.2 试件材料制备

2.1.1 锚杆与套筒

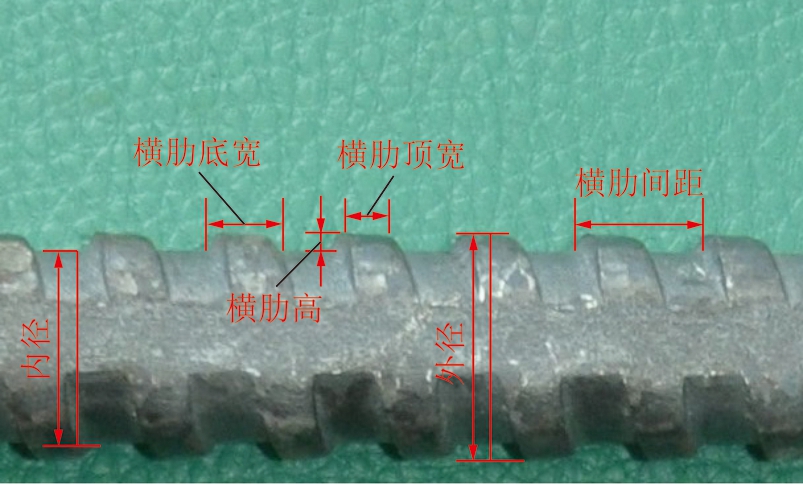

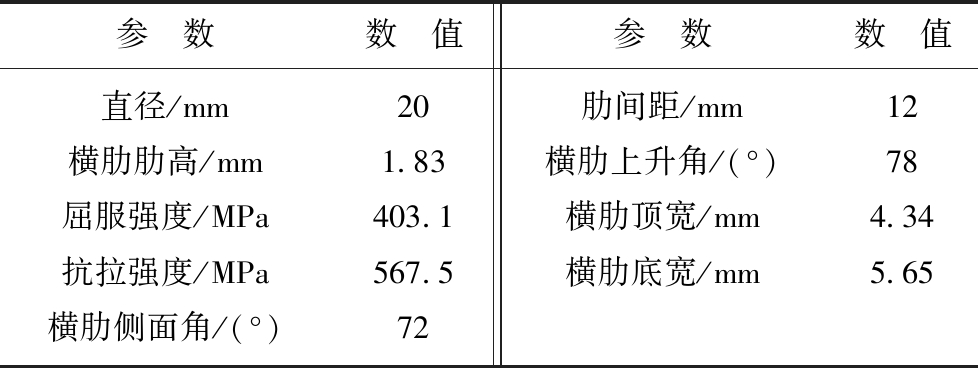

实验室研究中选用国内煤矿上常用的右旋无纵肋螺纹钢锚杆(图2),外形参数和力学参数见表1。

图2 右旋螺纹钢锚杆

Fig.2 Dextral rebar bolt

表1 锚杆外形结构及力学测试参数

Table 1 Profiles configuration and mechanical parameters of dextral rebar bolt

参 数数 值参 数数 值直径/mm20肋间距/mm12横肋肋高/mm1.83横肋上升角/(°)78屈服强度/MPa403.1横肋顶宽/mm4.34抗拉强度/MPa567.5横肋底宽/mm5.65横肋侧面角/(°)72

实验采用壁厚7.0 mm,内径30 mm,长度100 mm的钢套筒制作拉拔试样。从钢质骨料的工作原理(图1)推断,新型锚固剂几乎不会对锚固剂-围岩交界面发生滑移产生影响,故该类型锚固破坏的情况非本项研究的研究内容,试验中为保证拉拔过程中树脂锚固剂与钢筒内壁不发生滑移,精确量化添加不同骨料的树脂锚固剂在锚固剂-锚杆界面破坏的锚固力强度变化,对套筒内壁进行车丝处理以增加锚固剂与钢筒内壁的摩擦,防止套筒内壁与树脂锚固剂产生滑动;套筒内壁丝扣高度为1.0 mm,其外形如图3所示。

图3 钢性套筒

Fig.3 Steel sleeve

2.1.2 树脂及骨料

锚固剂选用散装慢速树脂锚固剂,固化剂按照树脂基量4%添加,固化时间10~15 min。锚固剂实测抗压强度为51.88~58.20 MPa,平均抗压强度为53.99 MPa,锚固剂试块在剪切角分别为42°,50°,58°,66°,74°时的抗剪强度测量为8.88~33.26 MPa,平均抗剪强度为22.87 MPa。在锚固拉拔试件(图4)时,先把骨料(图5)放入锚固剂中并充分搅拌均匀,然后进行锚固。

图4 锚固试件

Fig.4 Anchorage specimens

图5 骨料外形与粒径

Fig.5 Aggregate shape and size

2.1.3 拉拔工装及试验仪器

为进行锚杆试件的拉拔试验,选用40Cr钢材车制套筒拉拔工装,其结构设计及试验工装如图6所示;工装钢材屈服强度785 MPa,抗拉强度980 MPa。

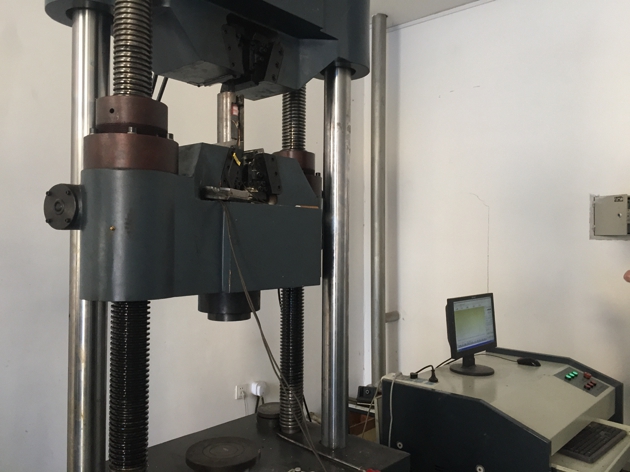

拉拔试验中使用WAW-600C型微机控制电液伺服万能试验机,试验过程中采用位移控制来实现加载,加载速度为2 mm/min,如图7所示。

图6 工装结构设计及拉拔试验工装

Fig.6 Structure design of tool used in pull test

图7 套筒拉拔试验

Fig.7 Pullout test of steel tube

图8 典型载荷-位移曲线

Fig.8 Typical load-displacement curves

3 实验结果

图8为树脂中添加钢质骨料的锚固试件典型载荷-位移曲线。图中N-3曲线(黑色)为未添加骨料的拉拔曲线,GS1.5-50-3(蓝色曲线)为添加1.5 mm钢砂50粒第3个试样的拉拔结果,GW1.4-50-3为(红色曲线)添加1.4 mm钢丸50粒第3个试样的拉拔结果。从图7可以看出,在锚固剂中添加钢制骨料对锚固试件载荷-位移曲线影响显著。首先,锚固力具有一定增加;其次,拉拔曲线形状亦有一定变化。没有添加钢制骨料的锚固试件,轴向载荷基本表现为线性增加达到峰值,然后迅速衰减;在树脂锚固剂中添加钢制骨料的锚固试件,其载荷-位移曲线在起始阶段呈线性增加,到达峰值后保持一段位移,屈服后的高载荷位移长度约为肋间距的1/3~1/2。由此可见,载荷-位移曲线形状可能受到锚固剂中钢制骨料的影响。所有实验结果见表2。

4 结果分析与讨论

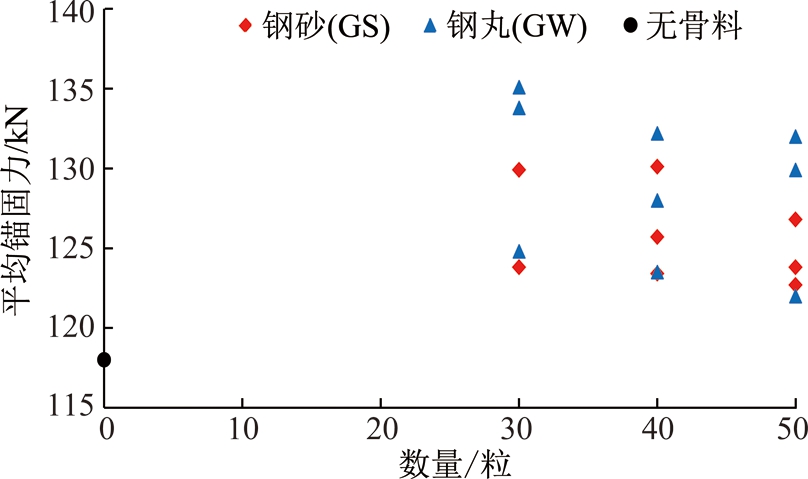

4.1 钢质骨料数量对锚固试件锚固力的影响

图9为钢砂数量分别为30,40,50与无添加骨料的锚固试件平均锚固力散点图。其中粒径1.5 mm钢砂在添加数量为30,40,50的锚固试件平均锚固力分别为123.8,125.7,126.8 kN,与无添加骨料试件平均锚固力118.0 kN比,分别增长了5.8,7.7,8.8 kN,对应增长率为4.9%,6.5%,7.5%;添加粒径2.0 mm钢砂锚固试件平均锚固力分别为123.8,123.4,122.7 kN,分别增长了6.0,5.4,4.7 kN,对应增长率为5.1%,4.6%,4.0%;添加粒径为2.8 mm的钢砂,平均锚固力分别为129.9,130.1,123.8 kN,分别增长了11.9,12.1,5.8 kN,对应增长率为10.1%,10.3%,4.9%。

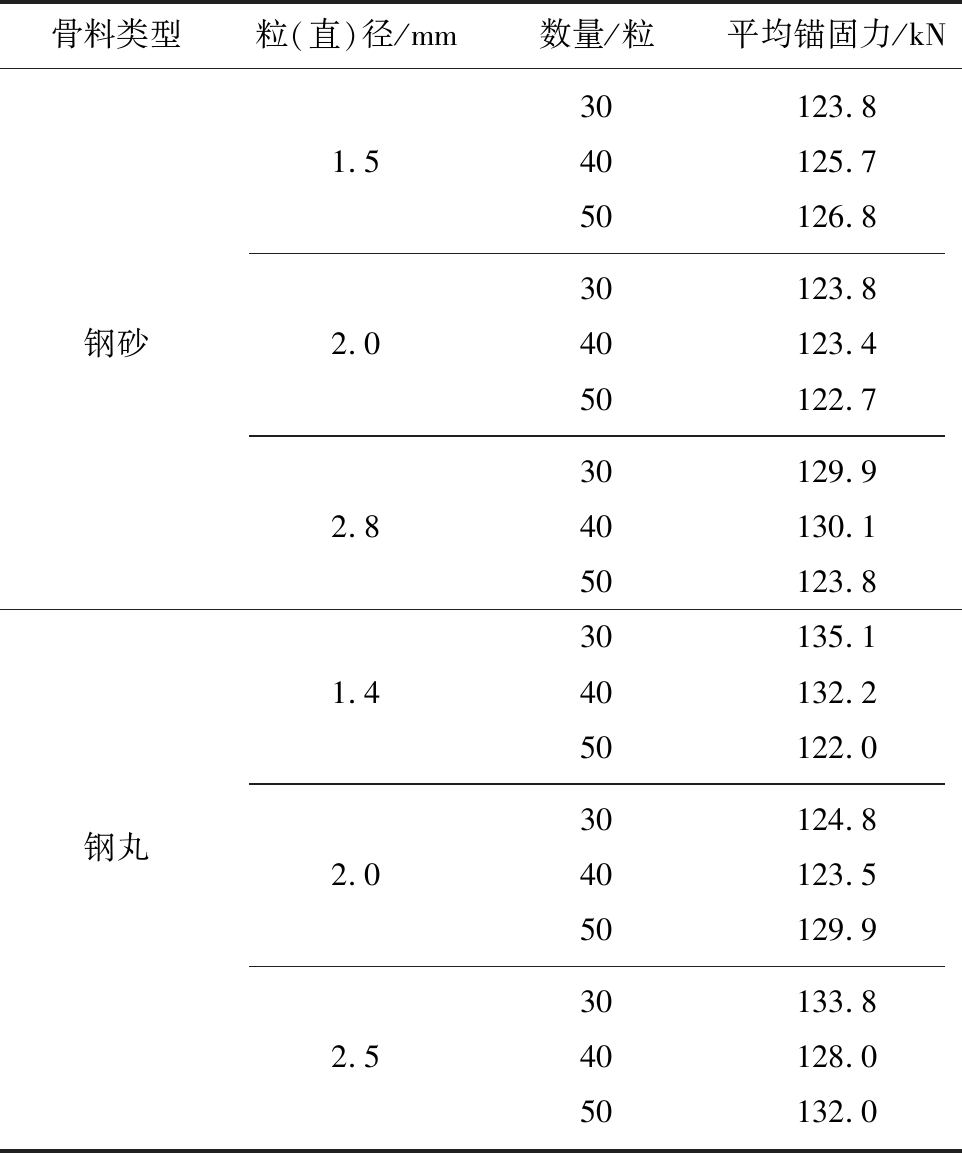

表2 实验结果汇总

Table 2 Experimental results

骨料类型粒(直)径/mm数量/粒平均锚固力/kN30123.81.540125.750126.830123.8钢砂2.040123.450122.730129.92.840130.150123.830135.11.440132.250122.0钢丸30124.82.040123.550129.930133.82.540128.050132.0

图9 不同数量骨料试件的平均锚固力散点

Fig.9 Scatter plot of the average anchoring force of the specimens with adding different number of aggregates

对于钢丸,添加粒径1.4 mm数量30,40,50粒的锚固试件平均锚固力分别为135.1,132.2,122.0 kN,与无骨料平均锚固力相比分别增长了17.1,14.2,4.0 kN,对应增长率为14.5%,12.0%,3.4%;添加粒径2.0 mm钢丸平均锚固力分别为 124.8,123.5,129.9 kN,分别增长了6.8,5.5,11.9 kN,对应增长率5.8%,4.7%,10.1%;添加粒径2.5 mm钢丸平均锚固力分别为133.8,128.0,132.0 kN,平均锚固力增长15.8,10.0,14.0 kN,对应增长率13.4%,8.5%,11.9%。

忽视钢质骨料的外形与粒径,添加数量为30,40,50粒对锚固力平均提升约8.9%,7.8%和6.9%。可以得出在研究范围内,骨料数量对锚固力提升程度逐渐减小,应选择数量较小的骨料。

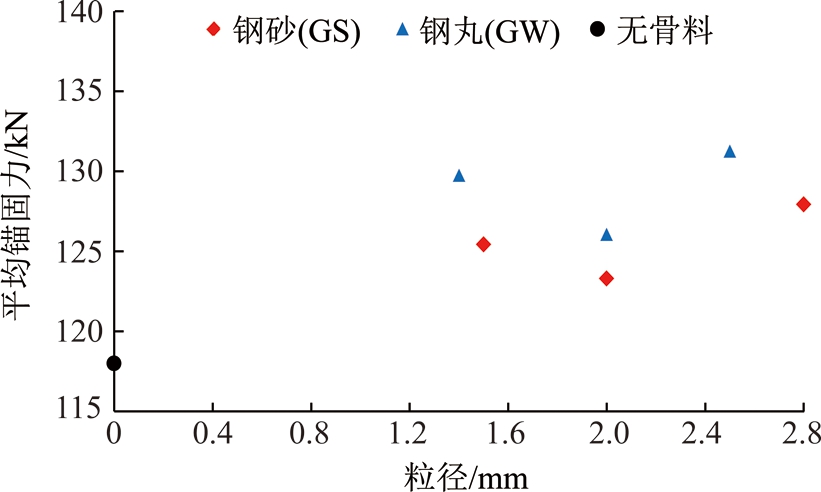

4.2 骨料的粒径对锚固试件锚固力的影响

图10显示平均锚固力与骨料粒径关系。数据显示,对粒径为1.5 mm钢砂和粒径1.4 mm钢丸,添加数量30,40,50粒的锚固试件平均锚固力分别为129.5,129.0,124.4 kN,与无骨料平均锚固力相比对应增长率为9.7%,9.3%,5.4%;对粒径为2.0 mm的钢砂和钢丸,在添加数量30,40,50粒的平均锚固力为124.4,123.5,126.3 kN,与无骨料相比增长率为5.4%,4.7%,7.0%;对粒径为2.8 mm的钢砂和粒径2.5 mm的钢丸,添加数量30,40,50粒锚固试件平均锚固力分别为131.9,129.1,127.9 kN,与无骨料相比增长率为11.8%,9.4%,8.4%。

图10 不同粒径骨料试件的平均锚固力散点

Fig.10 Scatter plot of the average anchoring force of the specimens with different sizes of aggregates

实验数据显示,骨料添加剂粒径对锚固试件锚固力影响较为明显。忽视骨料数量,骨料粒径1.4~1.5,2.0~2.0和2.5~2.8 mm对锚固力平均提升约8.1%,5.7%和9.8%,可以认为在实验数据范围内应选择粒径较大的骨料。

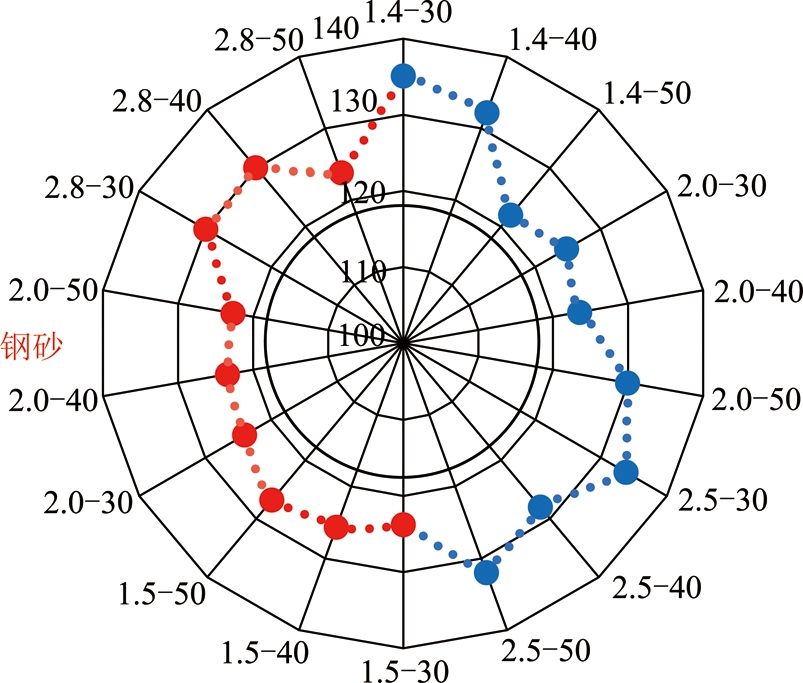

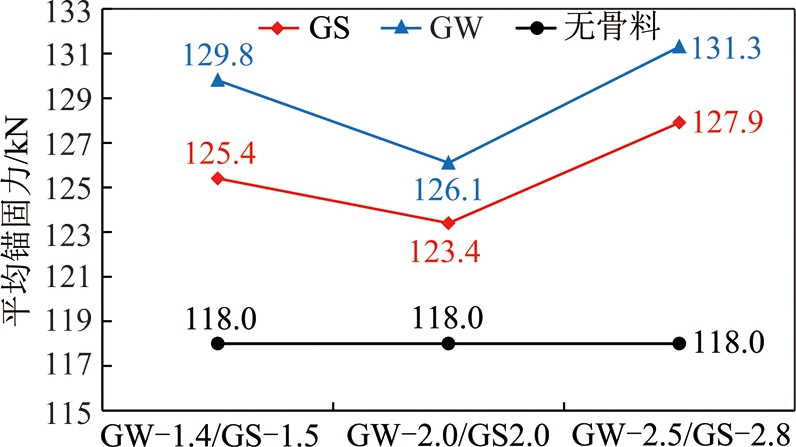

4.3 骨料的外形对锚固试件锚固力的影响

图11为骨料外形对锚固试件的平均锚固力影响雷达图,其中,中心黑色实线圆为无骨料的锚固力值,左和右侧分别为钢砂和钢丸的平均锚固力值。图12为忽略数量但考虑粒径大小的两种骨料外形对锚固力的影响。两图的结果均显示钢丸外形明显优于钢砂外形,故可认为钢丸添加剂优于钢砂添加剂。

图11 不同骨料外形试件的平均锚固力雷达图

Fig.11 Radar chart of the average anchoring force of the specimens with different shapes of aggregates

图12 不同骨料试件的平均锚固力变化

Fig.12 Diagram of the average anchoring force of the specimens with different aggregates

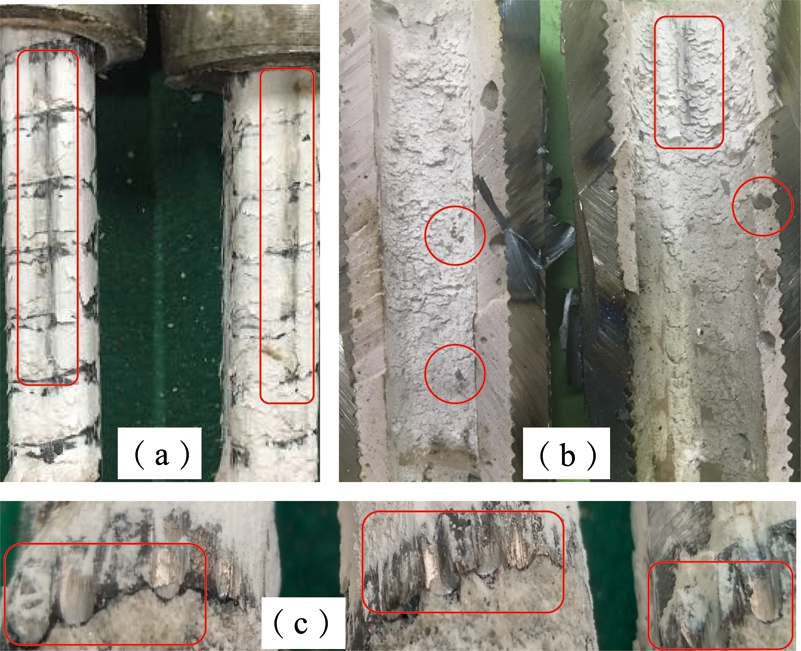

4.4 锚固失效交界面观测与分析

在锚固轴力增加过程中,锚固试件内部的锚固剂受到的剪应力增加,逐渐产生破坏界面并向远端扩展。通过对破坏试件的观测,发现本次实验破坏界面主要为锚固剂的剪切破坏,与前述文献结论一致[10,12,15,17,20]。图13为拉拔后试件图。图13(a)矩形红框内为拔出过程中骨料对锚杆的划痕。图13(b)为实验后将钢套筒中间锯开图片,矩形红框内为骨料在拉拔过程中对周边锚固剂产生擦刮造成的划痕,对锚固剂破坏界面几何形状具有明显影响;由于锚固剂环平均厚度5.0 mm,而最大骨料粒径为2.8 mm,故部分骨料未产生销栓效应,例如图13(b)中红色圈内锚固剂环中的骨料。图13(c)矩形红框内为骨料与锚杆横肋作用后,对锚杆横肋造成的损伤。观察显示,在锚固失效界面处,钢制骨料会构成一个或多个销栓模型,其锚固试件的锚固力与无骨料的相比,需增加克服破坏界面处骨料产生的销栓作用和后续的摩擦作用,造成锚固力的增加。

图13 锚固失效界面

Fig.13 Anchorage failure interface

根据锚固段破坏过程分析方法[8,11,17,20,22]及本研究观测,可以认为在锚固剂中添加钢质骨料后,锚杆受轴力造成锚固剂的剪应力主要由以下4个方面组成:① 钢套筒及环形树脂圈构成的初始应力场,该应力场与锚固剂材料力学参数变化有关,对锚杆有加固作用;② 环形树脂圈黏聚力及残余黏聚力强度;③ 处于破坏界面骨料产生的销栓作用;④ 滑移过程中,破坏界面的摩擦力。

4.5 锚固剂强度探讨

由于锚固段破坏与锚固剂破坏密切关联,提高锚固剂强度成为提高锚固力的有效手段。锚固剂材料常用的力学强度参数主要为抗压强度和抗剪强度,其中,单轴抗压强度(UCS)应用最为广泛,亦是目前矿用锚固剂质量检验的标准。

UCS作为岩土工程中最重要的力学参数,也是锚固注浆材料的强度参数。ZHOU等[22]研究发现,在砂浆中掺入钢珠,弹性模量会大大增加,但UCS下降10%左右。KILIC等[23]研究了骨料对高强度硅灰混凝土强度的影响,试验结果表明,即使添加较高UCS骨料做成的混凝土,其混合物UCS会受到黏结强度的限制,即含或不含添加剂的混凝土UCS较为接近。因此,笔者认为在树脂锚固剂中添加少量钢质骨料,对锚固剂材料UCS的影响较小。

由于锚固段破坏多为锚固剂的剪切破坏,因此,锚固剂抗剪强度应该是锚固效果更直接的力学参数。但是,在砂浆锚固剂研究中,BENMOKRANE等[24]对由6种不同类型水泥灌浆锚固的螺纹钢进行了拉拔试验,结果表明灌浆材料的UCS与黏结峰值强度之间的相关性非常弱。另一项实验研究[25]通过比较UCS 40 MPa和30 MPa(分别由w:c(水:水泥)为0.4和0.5制成)水泥块在不同压力下的剪应力,得出相似的结果。因此,树脂锚固剂的UCS作为地下煤矿树脂锚固剂质量的力学参数可能并不合适,尤其在围岩应力达到中等或以上的巷道。

5 结 论

(1)忽视骨料外形与粒径,骨料添加数量30,40,50粒对试件锚固力平均提升为8.9%,7.8%和6.9%,在研究范围内的骨料数量与锚固力提升效果逐渐减小,应选择数量较小的骨料。

(2)忽视骨料数量,钢质骨料粒径对锚固试件的锚固力影响较为明显。即骨料粒径1.4~1.5,2.0~2.0和2.5~2.8 mm对锚固力平均提升约8.1%,5.7%和9.8%,得出实验数据范围内应选择较大粒径骨料的结论。

(3)对于添加剂外形,实验结果显示钢丸添加剂明显优于钢砂添加剂。

[1] 赵象卓,张宏伟,CAO C,等.不同围岩条件下锚杆肋间距与锚固力优化研究[J].岩土力学,2018,39(4):1263-1270,1280.

ZHAO Xiangzhuo,ZHANG Hongwei,CAO C,et al.Optimization of bolt rib spacing and anchoring force under different conditions of surrounding rock[J].Rock and Soil Mechanics,2018,39(4):1263-1270,1280.

[2] 吴涛,CAO C,赵象卓,等.不同肋间距锚杆锚固性能实验室试验研究[J].煤炭学报,2017,42(10):2545-2553.

WU Tao,CAO C,ZHAO Xiangzhuo,et al.Laboratory study on anchorage performance in different rib spacings of bolt[J].Journal of China Coal Society,2017,42(10):2545-2553.

[3] GHADIMI M.Effect of profile bolt in bond strength fully grouted rock bolts using analytical and experimental methods[J].International Journal of Mining & Mineral Engineering,2017,8(2):156.

[4] MA S,AZIZ N,NEMCIK J,et al.The effects of installation procedure on bond characteristics of fully grouted rock bolts[J].Geotechnical Testing Journal,2017,40(5):20160239.

[5] 康红普,崔千里,胡滨,等.树脂锚杆锚固性能及影响因素分析[J].煤炭学报,2014,39(1):1-10.

KANG Hongpu,CUI Qianli,HU Bin,et al.Analysis on anchorage performances and affecting factors of resin bolts[J].Journal of China Coal Society,2014,39(1):1-10.

[6] 林健,任硕,杨景贺.树脂全长锚固锚杆外形尺寸优化实验室研究[J].煤炭学报,2014,39(6):1009-1015.

LIN Jian,REN Shuo,YANG Jinghe.Laboratory research of resin full-length anchoring bolts dimension optimization[J].Journal of China Coal Society,2014,39(6):1009-1015.

[7] CAO C,REN T,COOK C,et al.Analytical approach in optimising selection of rebar bolts in preventing rock bolting failure[J].International Journal of Rock Mechanics & Mining Sciences,2014,72:16-25.

[8] 徐有邻,沈文都.钢筋外形对粘结性能的影响[J].工业建筑,1987,17(3):28-32.

XU Youling,SHEN Wendu.Effect of steel bar shape on bonding performance[J].Industrial Constrution,1987,17(3):28-32.

[9] HOEK E,WOOD D F.Rock support[J].Mining Magazine,1988,159(4):282-287.

[10] 李东印,王伸.螺纹钢横肋作用下锚固体应力分布与破坏规律[J].煤炭学报,2015,40(9):2026-2032.

LI Dongyin,WANG Shen.Research on load distribution and failure of fully grouted bolt under thread steel rib[J].Journal of China Coal Society,2015,40(9):2026-2032.

[11] 贺小岗,关国雄.钢筋销栓模型及其在深梁分析中的应用[J].工程力学,2001,18(1):96-102.

HE Xiaogang,GUAN Guoxiong.A model for dowel action of reinforcement bars and its application to deep beam analysis[J].Engineering Mechanics,2001,18(1):96-102.

[12] HYETT A J,BAWDEN W F,REICHERT R D.The effect of rock mass confinement on the bond strength of fully grouted cable bolts[J].International Journal of Rock Mechanics & Mining Sciences & Geomechanics Abstracts,1992,29(5):503-24.

[13] HYETT A J,BAWDEN W F,MACSPORRAN G R,et al.A constitutive law for bond failure of fully-grouted cable bolts using a modified hoek cell[J].International Journal of Rock Mechanics & Mining Science & Geomechanics Abstracts,1995,32(1):11-36.

[14] HYETT A J,MOSSAVI M,BAWDEN W F.Load distribution along fully grouted bolts,with emphasis on cable bolt reinforcement[J].International Journal for Numerical & Analytical Methods in Geomechanics,1996,20:517-44.

[15] 饶枭宇.预应力岩锚内锚固段锚固性能及荷载传递机理研究[D].重庆:重庆大学,2007:43-55.

RAO Xiaoyu.Study on anchorage performance and load-transfer mechanism of embedment section of prestressed rock cable bolt[D].Chongqing:Chongqing University,2007:43-55.

[16] 尤春安,战玉宝.预应力锚索锚固段界面滑移的细观力学分析[J].岩石力学与工程学报,2009,28(10):1976-1985.

YOU Chun’an,ZHAN Yubao.Analysis of interfacial slip mesomechanics in anchorage section of prestressed anchor cable[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(10):1976-1985.

[17] CAO C,NEMCIK J,AZIZ N,et al.Analytical study of steel bolt profile and its influence on bolt load transfer[J].International Journal of Rock Mechanics & Mining Sciences,2013,60:188-195.

[18] KILIC A,YASAR E,ATIS C D.Effect of bar shape on the pull-out capacity of fully-grouted rockbolts[J].Tunnelling & Underground Space Technology Incorporating Trenchless Technology Research,2003,18(1):1-6.

[19] WU T,CAO C,HAN J,et al.Effect of bolt rib spacing on load transfer mechanism[J].International Journal of Mining Science and Technology,2017,27(3):431-434.

[20] CAO C,REN T,ZHANG Y,et al.Experimental investigation of the effect of grout with additive in improving ground support[J].International Journal of Rock Mechanics & Mining Sciences,2016,85:52-59.

[21] CAO C,REN T,COOK C.Introducing aggregate into grouting material and its influence on load transfer of the rock bolting system[J].International Journal of Mining Science and Technology,2014,24(3):325-328.

[22] ZHOU F P,LYDON F D,BARR B I G.Effect of coarse aggregate on elastic modulus and compressive strength of high performance concrete[J].Cement & Concrete Research,1995,25(1):177-186.

[23] KILIC A,ATIS C D,TEYMEN A,et al.The influence of aggregate type on the strength and abrasion resistance of high strength concrete[J].Cement & Concrete Composites,2008,30(4):290-296.

[24] BENMOKRANE B,CHENNOUF A,MITRI H S.Laboratory evaluation of cement-based grouts and grouted rock anchors[J].International Journal of Rock Mechanics & Mining Sciences & Geomechanics Abstracts,1995,32(7):633-642.

[25] MOOSAVI M,BAWDEN W F.Shear strength of Portland cement grout[J].Cement & Concrete Composites,2003,25(7):729-735.