近年来,超净煤(灰分<2%)在精细水煤浆和高档活性炭等炭素材料制备中的应用研究日益受到重视[1],而作为制取超净煤原料的低灰无烟煤日渐枯竭。我国低阶煤资源丰富,主要包括褐煤、长焰煤、不黏煤、弱黏煤和气煤,储量占煤炭资源量的50%以上[2],采用储量丰富的低阶煤制取超净煤具有重要意义。

目前,制取超净煤的方法主要有物理分选[3-5]和化学处理[6-8]两类,其中物理法中的絮团浮选,具有操作简单、成本低廉、易于工业化的优点,是分选超细粒煤的有效方法之一。但低阶煤中含氧官能团[9]丰富,且孔隙率和比表面积较高,使其表面亲水性强、疏水性差。若采用常规浮选药剂进行浮选,会造成浮选过程选择性差、药剂消耗量大、精煤产率低,不能满足高效分选的需要。研究表明[10-13],在浮选过程中加入少量的表面活性剂,能够加快烃类油在矿浆中的分散速度,并强化其在煤粒表面的吸附,使煤粒表面疏水性增强,从而改善浮选环境,提高精煤产率,降低药耗。因此,将表面活性剂与常规捕收剂进行复配是研制高效浮选药剂的重要途径。但当前,在浮选药剂复配研究中主要侧重于对复配捕收剂总体性能的研究[14-15],而忽视了复配药剂因子及交互作用对浮选效果的影响。

D-最优混料设计是一种优化物料配比的方法,可合理地选择少量的试验点,得到试验指标与混料中各种成分占比的回归方程,通过回归方程和响应曲面给出统计结论[16],优化出最优配比。此方法具有试验次数少、信息量充分、预测参数精密度高、多目标同步优化的特点[17-19],广泛应用于工业、化工、食品、农业等方面的配方设计,并取得了良好的效果[20-21],但在浮选药剂配方的优化研究中却鲜有报道。为此,本研究借助D-最优混料设计对长焰煤浮选药剂配比进行优化,改善长焰煤浮选性能,将煤油、曲拉通X-100和司盘-80通过复配制备复合药剂,用于神东长焰煤浮选,以浮选精煤的灰分为第一评价指标,产率为第二评价指标,通过因子分析和响应面分析,研究药剂不同配比对浮选精煤灰分和产率的影响规律,并优化出复配捕收剂的最佳药剂配比,将其与常规捕收剂进行对比和分析证明了该方法的有效性和准确性,为低阶煤浮选药剂的研究提供借鉴。

1 试验材料与方法

1.1 试验样品

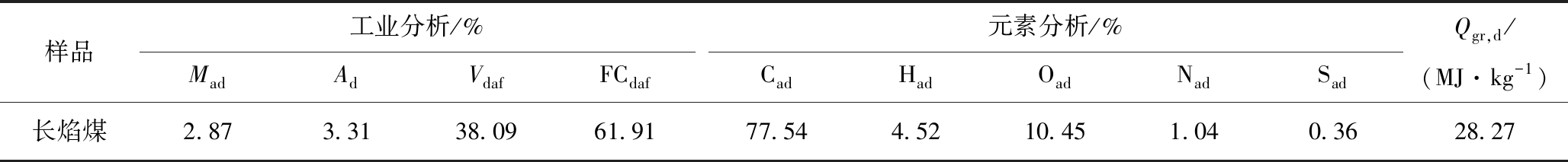

试验所用的煤样为神东长焰煤,其灰分为8.18%。基于粒度与密度分析选取ρ<1.4 g/cm3的组分,对其进行超细粉碎后作为浮选入料,该组分的工业分析和元素分析见表1。

1.2 试验药剂与设备

试验所用药剂均为分析纯,主要有煤油、仲辛醇、非离子型表面活性剂(曲拉通X-100、司盘-80)、盐酸和柴油。试验所用设备主要有行星式球磨机(QM-3SP4型),南京南大仪器有限公司;单槽浮选机(XFDIV型),长沙顺泽矿冶机械制造有限公司;高剪切分散乳化机(FM30-D型),上海弗鲁克流体机械制造有限公司;超声波细胞粉碎机(JY98-IIIDN),宁波新芝生物科技有限公司。

表1 ρ<1.4 g/cm3组分的工业分析和元素分析

Table 1 Proximate and ultimate analyses of ρ<1.4 g/cm3 components

样品工业分析/%MadAdVdafFCdaf元素分析/%CadHadOadNadSadQgr,d/(MJ·kg-1)长焰煤2.873.3138.0961.9177.544.5210.451.040.3628.27

1.3 试验方法

将曲拉通X-100、司盘-80、煤油混合,机械搅拌5 min后按油水体积比3∶7进行水溶,再搅拌10 min后经超声波处理得到复配捕收剂。将煤样超细粉碎后制备浓度为50 g/L的煤浆,用盐酸将煤浆pH调节为2,将制备的复配捕收剂加入煤浆,高速搅拌15 min后进行絮团浮选实验,浮选实验条件为:捕收剂用量24.0 kg/t、仲辛醇用量4.8 kg/t、刮泡时间1 min。试验流程如图1所示。

1.4 D-最优混料设计

根据前期单因素试验结果,选取曲拉通X-100(A)、司盘-80(B)与捕收剂煤油(C)复配,并设定其混料优化范围为:曲拉通X-100(A)体积分数0~0.03;司盘-80(B)体积分数0~0.02;煤油(C)体积分数0.95~1,A+B+C体积分数为1。以曲拉通X-100、司盘-80和煤油复配比例为自变量,以浮选精煤的灰分和产率为响应值进行浮选实验,D-最优混料设计方案及结果见表2。

图1 试验流程

Fig.1 Flow chart of test

表2 D-最优混料设计方案及结果

Table 2 Scheme and results of D-optimal mixture design

序号复配体积比例ABC灰分/%产率/%100.0140.9861.5678.8620.0100.0200.9701.8786.0030.03000.9701.6353.5540.0100.0080.9821.5958.1150.0100.0200.9701.9190.156001.0001.7842.9170.0250.0100.9651.8886.6280.0300.0130.9571.6861.7490.00800.9921.7052.701000.0140.9861.6981.58110.0300.0200.9501.7788.90120.03000.9701.7563.9113001.0001.7747.77140.0170.0090.9741.8486.27150.0300.0200.9501.8788.63160.0200.0200.9601.7384.49

2 结果与分析

2.1 模型及回归方程的建立

根据表2中的试验结果利用Design Expert 10.0软件对浮选精煤的灰分(Y1)和产率(Y2)进行模型拟合与回归分析,回归模型方程为

Y1=1.97A-13.47B+1.77C+30.20AB-0.84×

AC+34.18BC-25.46AB(A-B)+31.71BC×

(B-C)-160.50AB2C

Y2=53.91A+1 361.64B+45.44C-2 034.23×

AB+35.13AC-1 670.05BC+7 549.29A2BC-

11 706.72AB2C+3 252.97ABC2

表3为灰分和产率模型方差分析,由表3可知,灰分模型P<0.05,说明模型显著,失拟项P=0.826 4>0.05,表明失拟不显著,模型稳定。相关系数R2=0.864 7,说明86.47%的数据可以运用此方程解释,模型变异系数为3.29%<10%,置信度较高,模型拟合良好,可以较好的分析精煤灰分的变化。从表3还可以看出,BC,AB,AB(A-B),BC(B-C),AB2C(P<0.01)对精煤灰分影响极显著,而AC(P>0.05)影响不显著。

由表3产率模型方差分析可知,产率模型P<0.000 1,说明模型极显著,失拟项P=0.378 5>0.05,说明数学模型对试验结果拟合良好,R2=0.973 4,说明97.34%的精煤产率变化来源于自变量,变异系数为5.62%,置信度较高,该模型可以较好的分析精煤产率的变化。此外,AB,BC,A2BC,AB2C,ABC2(P<0.01)对精煤产率的影响极显著。

图2为灰分和产率的残差图,从图2可以看出灰分和产率的残差图都接近一条直线,进一步说明回归模型方程拟合的较好,可以很好的拟合响应值与因子之间的关系。

2.2 因子作用分析

图3为各因子对浮选精煤灰分和产率的影响曲线图,图中曲拉通、司盘和煤油的中间基准值为1.0%,1.4%和97.6%。由图3(a)可知,B,C因子的曲线波动较大,说明B和C对精煤灰分的影响显著,且在一定范围内增大C可以降低精煤灰分,而B用量超过基准值(1.4%)的一定范围内,精煤灰分随着偏移量的增加而逐渐增加,说明B用量超过基准值的一定范围内可明显增加精煤的灰分,而在少于基准值时的一定范围内,曲线B上各点对应的精煤灰分随着偏移量的增加,精煤灰分逐渐降低的,说明在少于基准值的一定范围内,降低司盘用量具有一定的降灰作用。由图3(b)可知,3条曲线的波动都很大,说明3个因子对精煤产率都有一定的影响。结合表3分析可知,AB,BC对精煤灰分和产率的影响极显著(P<0.01),而AC影响不显著(P>0.05),各因子对浮选精煤灰分和产率的影响大小依次为:B>C>A。

表3 灰分和产率模型方差分析

Table 3 Analysis of variance of ash and yield models

灰分模型方差分析来源平方和自由度均方F值P值产率模型方差分析来源平方和自由度均方F 值P值模型0.1580.0185.590.017 6模型4 194.878524.3631.98<0.000 1线性混合0.01920.009 282.810.127 1线性混合3 231.9721 615.9998.55<0.000 1AB0.05910.05917.960.003 8AB537.671537.6732.790.000 7AC0.002 8910.002 890.870.380 8AC6.1516.150.370.559 8BC0.06510.06519.600.003 1BC558.901558.9034.080.000 6AB(A-B)0.04310.04312.990.008 7A2BC596.741596.7436.390.000 5BC(B-C)0.08410.08425.290.001 5AB2C698.321698.3242.590.000 3AB2C0.07110.07121.550.002 4ABC2395.491395.4924.120.001 7残差0.02370.003 3残差114.79716.40失拟项0.001 720.000 8490.200.826 4失拟项36.97218.481.190.378 5总变异0.1715总变异4 309.6615R2=0.864 7R2=0.973 4

图2 灰分和产率残差

Fig.2 Residual chart of ash and yield

图3 各个因子对浮选精煤的影响

Fig.3 Effect of various factors on flotation concentrate

图4 不同配比对浮选精煤灰分影响

Fig.4 Effect of different ratios on the ash of flotation concentrate

图5 不同配比对浮选精煤产率影响

Fig.5 Effect of different ratios on the yield of flotation concentrate

2.3 等高线和响应面分析

在前期分析的基础上,通过Design Expert 10.0软件绘制的等高线图和三角响应面如图4,5所示,从图4,5可以看出不同配比对精煤灰分和产率的影响存在明显的差异。等高线均为椭圆形,说明AB,BC之间存在显著的交互作用[22],会对精煤灰分和产率产生显著的影响。三角响应面均为不规则曲面,说明3个因子之间具有一定的交互作用。此外,在B或C因子所占比例较大时,三角响应面发生明显的扭曲,具体表现为曲面显著的上升或下降,说明B,C因子对精煤灰分和产率的影响显著,这与因子作用分析结果一致。

由图4可知,在曲拉通添加量处于较低水平时,随着煤油添加量的增加,响应面存在明显的凹陷区域,在此区域内司盘和煤油的交互作用较为显著,精煤灰分较低,主要是因为一方面,司盘具有良好的分散、增溶和吸附能力[23],可以与煤油产生共吸附的作用,促进煤油在煤颗粒表面的吸附,同时可以破坏煤颗粒周围的水化膜,加强煤粒与气泡的黏附,另一方面,司盘分子结构中含有多个羟基、羧基以及四氢呋喃结构中的氧原子易与煤表面多个含氧官能团产生氢键吸附,消除长焰煤含氧官能团等亲水区域的影响[11,24-25],提高了复配捕收剂的选择性。此外,在超细粉碎的作用下,煤颗粒中的有机质和无机矿物质得到了充分的解离,在复配捕收剂的作用下可以使有机质进一步的富集,从而使浮选精煤灰分降低。而在司盘添加量处于较低水平时,随着曲拉通添加量的增加,响应曲面坡度变化不明显,说明曲拉通和煤油的交互作用对精煤灰分变化没有显著的影响。

由图5可知,在煤油添加量处于较低水平时,随着司盘添加量的增加,产率明显增加,响应面坡度发生显著的变化,存在一个明显凸起的区域。这是因为在此范围内司盘和曲拉通之间的交互作用较为显著,一方面,由于二者的协同作用降低了煤油与水之间的表面张力[26],加快了煤油颗粒在煤浆中的分散速度,促进了煤油在煤颗粒表面铺展和吸附,进而改善了长焰煤煤表面的疏水性,使可浮性增加。另一方面表面活性离子也具有一定的起泡能力[27],促进了矿化气泡的形成,形成稳定的泡沫层,但用量过大时会降低了复配捕收剂的选择性,使精煤产率和灰分进一步提高。结合表3分析可知,3个因子的交互作用对浮选精煤灰分和产率影响的大小依次为:BC>AB>AC。

2.4 配比的优化及验证试验

为了筛选出效果良好的深度脱灰药剂,根据响应曲面的分析结果,利用Design Expert 10.0软件的数据优化功能,将精煤灰分目标值设为最小值,精煤产率设定在42.91%~90.15%,各因子体积占比设定为:0≤A≤0.03;0≤B≤0.02;0≤C≤1;经过Design Expert 10.0软件优化求解后,可以得到多组复配药剂配比的优化组合,模型优化结果见表4,由表4可知,第1组配比模型的期望值较高,为了进一步获得灰分较低的精煤,选择第1组作为最佳配比。为了验证模型拟合的准确性对最佳配比的捕收剂进行了平行浮选试验,试验结果见表5。

表4 模型优化结果

Table 4 Optimization results of models

试验序号各组所占比例/%ABC预测值/%灰分产率期望值10.71.098.31.52550.320.98820.60.299.21.53150.500.96131.00.598.51.55161.850.935401.498.61.58168.760.90451.9098.11.65057.050.74062.12.095.91.70688.380.580

表5 平行试验结果

Table 5 Results of parallel test

试验序号各组所占比例/%ABC预测值/%灰分产率实际值/%灰分产率10.7198.31.52550.321.55457.4720.7198.31.52550.321.53154.4930.7198.31.52550.321.54256.15平均值1.52550.321.54256.04

由表5可知,精煤灰分和产率的实际值与模型预测值接近,表明建立的模型能够很好的预测曲拉通X-100、司盘-80和煤油的配比对精煤灰分和产率的影响,具有良好的预测性和准确性。最佳配比为:曲拉通X-100体积分数0.7%、司盘-80体积分数1%和煤油体积分数98.3%,在此配比下通过3组浮选平行试验可以获得平均灰分为1.54%、产率为56.04%的超净煤。

2.5 复配捕收剂与常规捕收剂的对比

采用上述相同浮选条件下,对复配捕收剂(最佳配比)与常规捕收剂(柴油、煤油)进行浮选试验,结果如图6所示。从图6可以看出,随着捕收剂用量的增加,精煤灰分先降低后升高,精煤产率则持续增加,复配捕收剂的浮选完善度呈先增加后减小的趋势,常规捕收剂则呈持续增加的趋势。这是因为捕收剂用量较少时,会优先吸附在疏水性较强的低灰煤颗粒表面,使超细颗粒相互接近、碰撞并逐步形成疏水絮团,但这个过程中往往会存在高灰煤颗粒随机夹带污染浮选精煤的现象[28],此时精煤产率较低,高灰煤颗粒的随机夹带量所占精煤比例较大,精煤灰分较高;随着进一步增加捕收剂用量,精煤产率增加,高灰煤颗粒的随机夹带量所占精煤比例较小,精煤灰分逐渐降低;但当捕收剂用量超过最优药剂用量时,由于捕收剂加入量过多[29],对超细颗粒的选择性降低,疏水性差的高灰煤粒和矿物质表面均得到了改善,从而使精煤的灰分增加。由图6(a),(c)可知,当捕收剂用量为24 kg/t时,常规捕收剂可使精煤灰分降低至约1.8%,降灰率为45.62%,而复配捕收剂可将精煤灰分降至1.53%,降灰率达到53.78%,浮选完善度较高,降灰效果明显优于常规捕收剂。由图6(a),(b)可知,在精煤产率接近55%时,常规捕收剂用量约为32 kg/t,而复配捕收剂用量约为24 kg/t,仅为常规捕收剂用量的75%,且获得的精煤灰分比常规捕收剂低0.37%,说明复配捕收剂具有更好的捕收性和选择性,可以提高精煤产率、降低精煤灰分、节约药剂用量。

图6 不同捕收剂用量对浮选精煤的影响

Fig.6 Effect of different collectors dosage on flotation concentrate

3 结 论

(1)采用D-最优混料设计对复配捕收剂配比进行了优化研究,通过曲线图和响应面图分析了复配捕收剂的因子作用及交互作用,研究表明:浮选精煤灰分和产率不仅受曲拉通X-100(A)、司盘-80(B)、煤油(C)复配药剂单因子的影响,还受药剂因子间交互作用的影响,影响大小具体为:B>C>A(单因子),BC>AB>AC(交互作用)。

(2)D-最优混料设计建立的模型具有良好的预测性和准确性,优化后的复配捕收剂最佳配比为:曲拉通X-100体积分数0.7%、司盘-80体积分数1%和煤油体积分数98.3%。

(3)经优化后的复配捕收剂与常规捕收剂相比,在用量为24 kg/t时,可将精煤灰分降至1.53%,产率为54.49%,降灰率达到53.78%,降灰效果明显优于常规捕收剂。在精煤产率接近55%时,药剂用量仅为常规捕收剂的75%,且获得的精煤灰分比常规捕收剂低0.37%,复配捕收剂具有更好分选效果,可以提高精煤产率、降低精煤灰分、节约药剂用量。

[1] 付晓恒,王祖讷,柴保明,等.精细水煤浆制备与应用技术的研究[J].煤炭学报,2004,29(2):226-229.

FU Xiaoheng,WANG Zune,CHAI Baoming,et al.Reseach on preparation and application of ultra-clean micronized coal water slurry[J].Journal of China Coal Society,2004,29(2):226-229.

[2] 高淑玲,刘炯天.低阶煤表面改性制备超净煤初探[J].煤炭技术,2004,23(9):68-70.

GAO Shuling,LIU Jiongtian.Primary search on making low rank coal to super pure coal by surface modification[J].Coal Technology,2004,23(9):68-70.

[3] 周晓华,刘炯天,赵朝勋,等.超纯煤制备工艺研究现状及发展[J].煤炭技术,2003,22(9):104-105.

ZHOU Xiaohua,LIU Jiongtian,ZHAO Chaoxun,et al.Research and development of super pure coal preparation[J].Coal Technology,2003,22(9):104-105.

[4] 杨巧文,武立俊,支献华,等.选择性聚团法制备超净煤的机理研究[J].中国矿业大学学报,2003,32(6):655-658.

YANG Qiaowen,WU Lijun,ZHI Xianhua,et al.Research on principle of preparation of ultra-clean coal with selective oil agglomeration[J].Journal of China University of Mining & Technology,2003,32(6):655-658.

[5] 王婕,付晓恒,赵静,等.超细粉碎对煤表面性质及超净煤分选的影响[J].煤炭学报,2016,41(6):1524-1532.

WANG Jie,FU Xiaoheng,ZHAO Jing,et al.Effect of ultra-fine grinding on coal surface properties and ultra-clean coal separation[J].Journal of China Coal Society,2016,41(6):1524-1532.

[6] 畅志兵,初茉,张超,等.酸洗脱矿对油页岩热解失重特性及动力学的影响[J].矿业科学学报,2018,12(3):86-94.

CHANG Zhibing,CHU Mo,ZHANG Chao,et al.Effect of demineralization on pyrolysis characteristics and kinetics of two Chinese oil shales[J].Journal of Mining Science and Technology,2018,12(3):86-94.

[7] ZHOU F,YAN C,WANG H,et al.The result of surfactants on froth flotation of unburned carbon from coal fly ash[J].Fuel,2016,190(3):182-188.

[8] 肖劲,王炳杰,李发闯,等.酸碱法制备超纯煤[J].煤炭技术,2016,35(1):290-292.

XIAO Jin,WANG Bingjie,LI Fachuang,et al.Preparation of ultra-clean coal by acid-alkali method[J].Coal Technology,2016,35(1):290-292.

[9] SEN R,SRIVASTAVA S K,MOHAN M.Aerial oxidation of coal-analytical methods,instrumental techniques and test methods:A survey[J].Indian Journal of Chemical Technology,2009,16(2):377-379.

[10] 马克玉,宋书宇,樊民强.表面活性剂SPAN80对煤泥浮选促进作用的研究[J].选煤技术,2011(4):8-11.

MA Keyu,SONG Shuyu,FAN Minqiang.Experimental study on promoting effect of nonionic surfactant span80 in coal slurry flotation[J].Coal Preparation Technology,2011(4):8-11.

[11] 李琳,刘炯天,王运来,等.阴-非离子表面活性剂微乳捕收剂的制备及应用[J].煤炭学报,2014,39(11):2315-2320.

LI Lin,LIU Jiongtian,WANG Yunlai,et al.Preparation and application of anionic-nonionic surfactant microemulsified collector[J].Journal of China Coal Society,2014,39(11):2315-2320.

[12] 沈亮,王怀法.动力煤反浮选试验研究[J].煤炭学报,2015,40(S2):464-470.

SHEN Liang,WANG Huaifa.Experimental study on reverse flotation of steam coal[J].Journal of China Coal Society,2015,40(S2):464-470.

[13] 徐海宏,李满.表面活性剂对煤浮选的促进作用分析[J].煤炭技术,2001,20(1):27-28.

XU Haihong,LI Man.Promotion action analysis on surfactant to coal floatation[J].Coal Technology,2001,20(1):27-28.

[14] 黄波,门东坡,刘飞飞,等.新型煤泥浮选促进剂的制备及作用机理[J].洁净煤技术,2011,17(2):3-7.

HUANG Bo,MENG Dongpo,LIU Feifei,et al.Preparation and mechanism of new promoters for coal slurry flotation[J].Clean Coal Technology,2011,17(2):3-7.

[15] 吉登高,蔡阳辉,彭素琴,等.提高煤泥浮选捕收剂性能的试验研究[J].洁净煤技术,2012,18(2):6-9.

JI Denggao,CAI Yanghui,PENG Suqin,et al.Experimental research on improvement of coal flotation collectors[J].Clean Coal Technology,2012,18(2):6-9.

[16] 徐向宏,何明珠.试验设计与Design-Expert、SPSS应用[M].北京:科学出版社,2010:146-160.

[17] DJURIS J,VASILJEVIC D,JOKIC S,et al.Application of D-optimal experimental design method to optimize the formulation of O/W cosmetic emulsions[J].International Journal of Cosmetic Science,2014,36(1):79-87.

[18] HOLM R,JENSEN I H,SONNERGAARD J.Optimization of self-microemul sifying drug delivery systems(SMEDDS) using a D-optimal design and the desirability function[J].Drug Development & Industrial Pharmacy,2006,32(9):1025.

[19] 黄光建,徐学锋,郭梅君,等.D-最优混料设计在豉香型白酒香醅优化中的应用[J].华南农业大学学报,2013,34(3):427-430.

HUANG Guangjian,XU Xuefeng,GUO Meijun,et al.Application of D-optimal mixture design in the flavoring fermented grains optimization of soybean-flavor liquor[J].Journal of South China Agricultural University,2013,34(3):427-430.

[20] OMAR S M,ABDALLA F I,ABDELGAWAD N M.Preparation and optimization of fast-disintegrating tablet containing naratriptan hydrochloride using D-optimal mixture design[J].AAPS PharmSciTech,2018,19(6):2754-2754.

[21] KONG W Y,SALIM N,MASOUMI H R F,et al.Optimization of hydrocortisone-loaded nanoemulsion formulation using D-optimal mixture design[J].Asian Journal of Chemistry,2018,30(4):853-858.

[22] 付自国,乔登攀,郭忠林,等.基于RSM-BBD的废石-风砂胶结体配合比与强度试验研究[J].煤炭学报,2018,43(3):694-703.

FU Ziguo,QIAO Dengpan,GUO Zhonglin,et al.Experimental research on mix proportioning and strength of cemented hydraulic fill with waste rock and eolian sand based on RSM-BBD[J].Journal of China Coal Society,2018,43(3):694-703.

[23] 郭梦熊,余强.新型煤泥浮选促进剂的研究[J].煤炭学报,1989(1):101-112.

GUO Mengxiong,YU Qiang.Study of new promoters for fine coal floatation[J].Journal of China Coal Society,1989(1):101-112.

[24] 许晨涛,程宏志,石焕.月桂酸二乙醇酰胺对长焰煤浮选促进作用的研究[J].选煤技术,2018(1):28-31.

XU Chentao,CHENG Hongzhi,SHI Huan.Study on the promoting effect of Diglycolamide Laurate in flotation of long-flame coal[J].Coal Preparation Technology,2018(1):28-31.

[25] YAKUP Cebeci.The investigation of the floatability improvement of Yoz ga t Ayrldam lignite using various collectors[J].Fuel,2002,81(3):281-289.

[26] 王纪镇,印万忠,刘明宝,等.浮选组合药剂协同效应定量研究[J].金属矿山,2013,42(5):62-66.

WANG Jizhen,YIN Wanzhong,LIU Mingbao,et al.Quantitative research of synergistic effects of combined flotation reagents[J].Metal Mine,2013,42(5):62-66.

[27] 张学铭,何北海,李军荣.水性油墨废纸浮选过程气泡特性的研究[J].中国造纸,2009,28(6):9-12.

ZHANG Xueming,HE Beihai,LI Junrong.Study on bubble characteristics in flexo-printed newspaper flotation deinking[J].China Pulp & Pape,2009,28(6):9-12.

[28] 侯诗宇,马力强,黄根,等.不同密度细粒煤泥对粗粒煤泥浮选的影响机理[J].煤炭学报,2016,41(7):1813-1819.

HOU Shiyu,MA Liqiang,HUANG Gen,et al.Mechanism of the effect of fine coal with different densities on coarse coal flotation[J].Journal of China Coal Society,2016,41(7):1813-1819.

[29] 于跃先,马力强,张仲玲,等.煤泥浮选过程中的细泥夹带与罩盖机理[J].煤炭学报,2015,40(3):652-658.

YU Yuexian,MA Liqiang,ZHANG Zhongling,et al.Mechanism of entrainment and slime coating on coal flotation[J].Journal of China Coal Society,2015,40(3):652-658.